Диагностика и ремонт кабельных трасс на судне реферат

Обновлено: 05.07.2024

Ремонт и соединение кабелей осуществляют при необходимости и по согласованию с заказчиком. На кабель, подлежащий ремонту, составляют дефектовочный акт, в котором указывают вид, характер и причину повреждения, марку и индекс кабеля. Кабели, подвергшиеся ремонту или соединению, регистрируют в специальном журнале. Ремонт и соединение кабелей производят на прямых доступных участках трассы, при температуре окружающего воздуха не ниже + 12 °С. Работу должны выполнять монтажники, допущенные к выполнению кабельных соединений.

Повреждения кабелей делят на следующие виды:

— частичное повреждение наружной оплетки экрана (обрыв отдельных прядей до половины по периметру);

— полное повреждение наружного экрана (обрыв оплетки); частичное повреждение полихлорвиниловой оболочки; повреждения полихлорвиниловой оболочки по окружности (разрыв) и продольное;

— повреждения экранных оплеток жил кабеля; частичное повреждение полиэтиленовой изоляции жил кабеля (до 20—100 мм);

— частичное повреждение многопроволочных жил кабеля; обрыв кабеля.

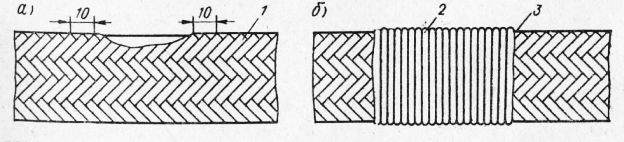

При частичном повреждении наружной оплетки экрана оборванные пряди аккуратно подрезают, зачищают наждачной бумагой и обезжиривают спиртом. Зачищенную часть по кругу покрывают токопроводящим слоем, поверх которого накладывают бандаж из пленки ПМЛ 2×4 в один ряд.

При полном обрыве оплетки наружного экрана концы оплетки зачищают и обезжиривают. На свободную от оплетки оболочку кабеля накладывают слой фторпластовой ленты толщиной 0,4 мм, затем концы оплетки выравнивают, накладывают медную луженую фольгу толщиной 0,2 мм и в торцевых местах пропаивают припоем ПОС -61. После восстановления оплетки накладывают один слой полихлопвиниловой ленты, конец которой приклеивают клеем КП-1. Полихлорвиниловую изоляцию в зависимости от характера повреждения можно восстановить схлесткой или сваркой.

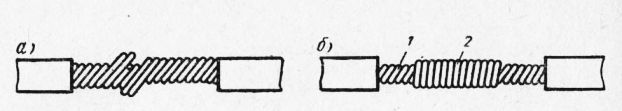

Рис. 1. Ремонт частично поврежденной экранирующей оплетки кабеля

Рис. 2. Ремонт экранирующей оплетки кабеля при обрыве

При повреждении оболочки кабеля без нарушения внутренних элементов (прожог, задир, прокол) оболочку протирают ацетоном и обмазывают починочной пастой по всей поверхности. Затем накладывают полихлорвиниловую трубку и плотно обжимают. На полихлорвиниловую трубку кисточкой наносят слой клея КП-1 и обвертывают двумя слоями полихлорвиниловой ленты, промазывая между слоями клеем КП-1. Полихлорвиниловая трубка должна иметь диаметр, равный диаметру кабеля, и длину, на 20—30 мм большую участка поврежденной оболочки. При величине повреждения не более 10—15 мм ремонт можно производить аналогичным образом, но без полихлорвиниловой трубки.

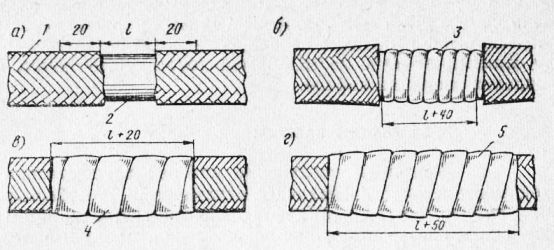

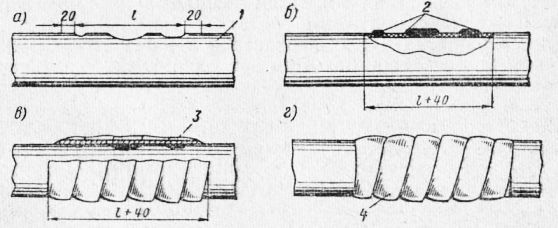

При сквозном разрезе или разрыве полихлорвиниловой оболочки шириной не более 5 мм и длиной свыше 50 мм ремонт производят с помощью сварки струей горячего воздуха. Поврежденный кабель закрепляют в специальном приспособлении. Если оболочка повреждена в виде разреза, то кромки срезают под углом 30—45°, затем в соответствии с длиной и шириной шва вырезают присадочный пруток из полихлорвиниловой оболочки одинакового диаметра. Перед сваркой поверхность оболочки обезжиривают ацетоном. Сварку производят с помощью пневмопистолета (3 — сопло) при давлении выходного воздуха 0,5 кгс/см2, температуре 180— 190 °С (2 —слой фторопластовой ленты).

Рис. 3. Ремонт поврежденной оболочки кабеля починочной пастой ПП-1

При повреждении оболочки кабеля шириной более 15 мм ремонт производят методом приварки полихлорвиниловой муфты.

Частично поврежденную многопроволочную жилу — обрыв трех-четырех проволочек — ремонтируют с помощью наложения бандажа.

Токоведущую жилу зачищают наждачной бумагой и протирают бязью, смоченной в спирте. Поврежденные проволочки укладывают по повиву, затем на жилу накладывают плотный бандаж из медной луженой проволоки диаметром 0,3 мм. Бандаж пропаивают припоем ПОС -61 с применением канифольно-спиртового флюса.

Изоляционный и экранирующий слой восстанавливают способами, описанными выше.

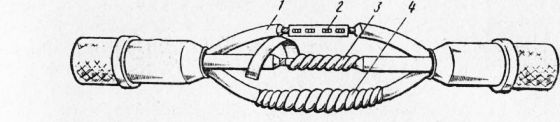

К наиболее тяжелым повреждениям относится обрыв. В этом случае требуется восстанавливать токопроводящие жилы, изолирующие, защитные и экранирующие покровы. Обычно однопро-волочные (монолитные) жилы сечением 0,75—1 мм2 соединяют пайкой внахлест припоем ПОС -40, многопроволочные жилы сечением 0,35—1,5 мм2 — скруткой проволочек с последующей пайкой припоем ПОС -61. На рисунке: 1 — оболочка кабеля; 2 — изоляция жил; 3 — полиэтиленовая трубка; 4 — токопроводящая жила; 5 — бандаж.

В многожильных кабелях соединение следует производить вразгон (т. е. одно соединение должно быть смещено относительно другого). После соединения токопроводящих жил восстанавливают изоляционные и экранирующие оболочки.

Рис. 4. Ремонт полихлорвиниловой оболочки кабеля с продольным повреждением

Рис. 5. Ремонт частично поврежденной токопроводящей жилы

Рис. 6. Сращивание жил кабеля способом опрессовки

Многопроволочные жилы сечением 2,5—4 мм2, как правило, соединяют способом холодной опрессовки с помощью медных гильз. При сечении жилы 1 —10 мм2 опрессовку производят ручными клещами, при сечении 10—300 мм2 — гидропрессом. Перед соединением кабели разделывают, замеряют сопротивление, жилу зачищают и надевают на нее соединительную гильзу, выбранную в соответствии с сечением кабеля (3, 4 — первый и намотанный слои резины). Место стыкования жил должно находиться посередине гильзы.

Опрессовывают гильзу сначала с одной стороны, затем с другой. Все лунки должны находиться в одной плоскости. По окончании опрессовки глубиномером проверяют правильность выполненных работ. Жилы кабелей с резиновой изоляцией соединяют так же, как кабелей с полихлорвиниловой изоляцией. После соединения токоведущих жил восстанавливают изоляционный и защитный слои, применяя починочные резины ПИ-35 — для восстановления резиновой изоляции жил кабеля; ПШН -40 — наиритовой оболочки.

Перед вулканизацией соединительную гильзу и участки резиновой изоляции жил тщательно протирают ветошью, смоченной в бензине. Когда бензин испарится, накладывают починочную резину, ширину которой выбирают в зависимости от сечения кабеля.

Резину накладывают вполнахлеста, при укладке каждый ряд проглаживают электрогладилкой. Толщина намотанного слоя

должна быть не меньше толщины резиновой изоляции жилы. Для создания давления, необходимого для хорошей вулканизации, на починочную резину, предварительно пересыпанную тальком, туго наматывают прорезиненную или миткалевую ленту, концы которой закрепляют бандажом из хлопчатобумажных нитей. Затем накладывают один ряд миткалевой ленты, смоченной в воде, и вновь закрепляют бандажом. После этого кабель вулканизируют при температуре 150—160°. Время вулканизации зависит от сечения жил кабеля.

Качество вулканизации резины проверяют твердомером типа ТИР . Показание твердомера должно быть не менее 50 единиц.

Шланговые оболочки восстанавливают так же, как резиновые. Для восстановления шланговой оболочки кабеля типов РШМ и РМ применяют починочную резину ПШ-40. Ширину полос резины выбирают по табл. 30 в зависимости от сечения кабеля.

Если ремонт происходит в судовых условиях, вулканизацию осуществляют с помощью специальных переносных вулканизаторов. По окончании вулканизации миткалевую и прорезиненную ленты у шланговых кабелей снимают, а у кабелей типов КНРП , КНРЭ удаляют только верхний бандаж из миткалевой ленты. Перед употреблением починочной резины необходимо проверить по сертификату ее годность. Сроки хранения починочной резины ПИ-35, ПШН -40, ПШ-40 не более соответственно 8, 6, 11 мес.

По мере проведения и окончания ремонта кабеля ОТК проверяет: правильность пайки и опрессовки токоведущих жил; сопротивление изоляции жил (не менее 100 мОм на 1000 м).

Для кабелей с полихлорвиниловой изоляцией дополнительно проверяют правильность: выборки электроизоляционных полихлорвиниловых трубок; восстановления изоляции жил полихлорвиниловой лентой или полиэтиленовыми трубками; расположения муфты на оболочке кабеля.

Для кабелей с резиновой изоляцией дополнительно проверяют качество вулканизации. После приемки всех работ по ремонту кабеля ОТК составляет акт приемки, где указываются индекс кабеля по схеме, местонахождение отремонтированного участка, дата выполнения работ. Акт подписывают мастер, руководивший ремонтными работами, мастер ОТК и исполнитель.

Электрическая сеть представляет собой сложную систему, обеспечивающую энергией различные судовые механизмы и устройства. Электрические сети судов выполняются с применением проводов и кабелей. Сопротивление изоляции новых кабелей составляет не менее 100 МОм на 1 км длины кабеля. При хорошей изоляции тока утечки незначительны.

Однако внешняя оболочка кабеля, проложенного на судне, соприкасается с корпусом судна; кабель связан с потребителем через выводные или переходные коробки. Вследствие недостаточной герметизации соединительных коробок на поверхности контактов и изоляционных покрытий попадают пыль и влага; образуется грязь, в результате чего возникают токопроводящие мостики. Они могут возникнуть и в результате старения изоляции или её механического повреждения. При большом количестве токопроводящих мостиков возможны короткое замыкание между жилами или их соединение с корпусом. Это может быть причиной пожара на судне или поражения людей током. Если снижение сопротивления изоляции произошло в выводной коробке вследствие загрязнения, концы кабеля отсоединяют, тщательно очищают коробку от грязи и промывают бензином, а затем сушат. Ремонт и соединение кабельных сетей производят на прямых доступных участках трассы при tº воздуха не ниже – 12ºС.

Наиболее тяжёлым повреждением кабеля является обрыв. В этом случае требуется восстановить токопроводящие жилы, изолирующие и герметизирущие покрытия, защитные и экранирующие оболочки. Обычно однопроволочные жилы площадью сечения от 0,75 до 1,0 мм² соединяют пайкой внахлёст; многопроволочные жилы площадью сечения 0,35 – 1,5 мм² – скруткой с последующей пропайкой припоем ПОС-60. В многожильных кабелях соединение следует производить в разгон ( одно соединение должно быть смещено по длине относительно другого ). После соединения токопроводящих жил восстанавливают изоляционные и экранирующие оболочки. Многопроволочные жилы площадью сечения 2,5 – 4 мм² соединяют методом холодной опрессовки с помощью медных гильз. При площади сечения жил до 10 мм² опрессовку производят ручными клещами, а свыше 10 мм² – гидропрессом. Опрессовку гильзы производят сначала с одной стороны, а затем с другой, но таким образом, чтобы все лунки находились в одной плоскости.

После соединения токопроводящих жил восстанавливают изоляционный и защитный слои, применяя починочные резины ПИ-35, ПШН-40, ПШ-40 ( ПИ-35 – для восстановления резиновой изоляции жил кабеля; ПШН-40 – для наиритовой оболочки ). Перед вулканизацией соединительную гильзу и участки резиновой изоляции жилы кабеля тщательно протирают ветошью, смоченной в бензине. Когда бензин испарится, накладывают починочную резину, ширину которой выбирают в зависимости от площади сечения жил кабеля. Резину накладывают вполнахлёста; при укладке каждый ряд проглаживают электрогладилкой. Толщина намотанного слоя резины должна быть не меньше резиновой толщины резиновой изоляции жилы. Для создания необходимого давления при вулканизации на починочную резину, пересыпанную тальком, туго наматывают прорезиненную или миткалевую ленту, концы которой закрепляют нитяным бандажом. Затем накладывают ещё ряд миткалевой ленты, смоченной в воде, и закрепляют бандажом. После этого кабель сращивают путём вулканизации, продолжительность которой зависит от площади сечения жил кабеля. Вулканизацию производят при температуре от 150 до 160ºC.

У кабелей, имеющих более двух жил, вулканизируют одновременно все жилы.

Качество вулканизации проверяют с помощью твёрдомера типа ТИР. Показание твёрдомера должно быть не менее 50 усл. ед.

Шланговые оболочки восстанавливают аналогично, но применяют починочную резину ПШ-40.

Дефектация электрических машин.

Дефектацию судового электрооборудования, как правило, проводят в 2 этапа: на судне ( предварительную ) и в электроремонтном цехе ( окончательную).

Основной целью предварительной дефектации является установление вида ремонта для каждой эл. Машины и соответственно – необходимости её выгрузки с судна для ремонта в цехе. По результатам предварительной дефектации составляют ремонтную ведомость, в которой указывают паспортные данные машины, замеченные неисправности, перечень работ, необходимый для устранения дефектов, перечень материалов, запчастей и комплектующих изделий для ремонта.

В процессе окончательной дефектации уточняют результаты предварительной дефектации, согласуют вид и объём работ по каждой эл. машине и схемному эл. оборудованию, согласуют сроки ремонта и программы испытаний эл. оборудования после ремонта. Дефектацию на судне производит спец. комплексная бригада, в состав которой входят представители команды команды судна и ремонтной организации. По результатам дефектации составляют демонтажно-маркировочную ведомость, в которую вносят все данные по эл. оборудованию, подлежащему ремонту в цехе, и записывают место его установки на судне.

Анализ программы строительства кораблей и судов для ВМФ России и фактическое состояние дел показали, что еще долгое время в эксплуатации будут вынуждены находиться корабли и суда, построенные на рубеже 1980-1990 гг. В настоящее время особо остро встала необходимость разработки мероприятий, направленных на продление назначенного срока службы комплектующих изделий и материалов для кораблей, в том числе кабельных изделий, выработавших свой ресурс.

Положение регламентирует порядок проведения организационно-технических мероприятий, выполнение которых позволяет сделать заключение о возможности дальнейшей эксплуатации кораблей и судов, их составных частей н комплектующих изделий.

В число этих мероприятий вошли определение фактического технического состояния оборудования, кабельных изделий и диагностирование возможности их дальнейшей эксплуатации,

Основные этапы работ по определению фактического технического состояния кабелей и последовательность их выполнения (рис. 1.) следующие:

- идентификация кабелей по вылолняемым функциям и типу;

- определение условий эксплуатации кабелей;

- выбор представительных кабелей для контроля состояния;

- контроль состояния кабелей;

- оценка степени старения;

- оценка остаточного срока службы;

- разработка рекомендаций по дальнейшей эксплуатации.

На судорехмонтных заводах ВМФ контроль технического состояния кабельных изделий до недавнего времени проводился в соответствии с «Инструкцией по дефектации кабельных изделий* с резиновой изоляцией 606-78.2210 и «Технологической инструкцией по диагностированию технического состояния кабелей с пластмассовой изоляцией и оболочкой при ремонте заказов* КЛГИ.360096.001 разработки ЦНИИ СЭТ(г. Санкт-Петербург).

Эти положения разработаны в 1989 г., и уже не могут удовлетворять рех*онтные и эксплуатирующие организации по следующих* причинах*:

- необходимость отбора образцов кабелей доя лабораторных исследований;

- по результатахм исследований технического состояния кабельных изделий можно судить только о текущем их состоянии без прогнозирования возможности дальнейшего использования на некоторый период в связи отсутствием в инструкции методики по определению остаточного срока службы.

Длина образцов кабелей доя лабораторных исследований в зависимости от диаметра кабеля находится в пределах от 180 до 400 мм. Отбор образцов кабельных изделий на корабле - достаточно сложная и трудоёмкая операция и может быть выполнена только для кабелей, имеющих запас по длине, позволяющий подключать их к электрооборудованию после отбора образцов в случае их нормального технического состояния. И это главный недостаток данных методик.

Рис. 1. Основные этапы работ по определению технического состояния кабелей

Прогнозирование срока службы кабелей на корабле велось по таким характерным показателям старения, как остаточная концентрация пластификатора, оптическая плотность сопряженных углеродных связей С=С, модуль сжатия, температура начала окисления, относительное удлинение при разрыве.

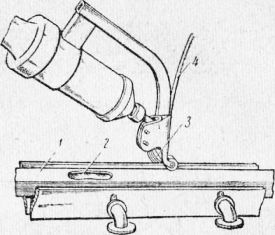

Для контроля состояния и оценки остаточного срока службы кабелей использовался кабельный полимерный индентор EPRI/OGDEN. Применение его позволяет осуществлять неразрушающий контроль кабелей и давать оценку остаточного срока службы кабелей с оболочками на резины и ПВХ по модулю сжатия при преобладании теплового старения кабеля. Данный прибор обладает высокой скоростью измерения и возможностью проведения измерений на необесточенном кабеле, т.е. без его демонтажа и отключения отбора образцов. Элементы кабельного инденгора и схема локального индентирования оболочек кабелей показаны на рис. 2.

Рис. 2. Схема локального индентирования оболочки кабеля

Выход из строя оболочек кабеля определяется по возрастанию модуля сжатия оболочек, измеряемого индентором до предельно допустимой величины модуля сжатия М Предельно допустите величина определяется предварительно при лабораторных испытаниях таких кабелей. Для наиболее часто используемых оболочечных материалов исходные М0 и предельные значения модуля сжатия приведены в табл. 1. Измерения проводятся согласно инструкции по эксплуатации индентора EPRI/OGDENв разных точках по оболочке кабеля не менее пяти раз, при этом допустимые нагрузки и пределы для рас - чета модуля сжатия выбирают в зависимости от типа оболочки согласно тгбл. 2. Результаты заносят в протокол.

Таблица 1 Исходные и предельные значения модуля

Таблица 2 Максимально допустимые нагрузки на зонд и рекомендуемые пределы сил для расчета модуля сжатия в зависимости от типа материала

По данным из протокола рассчитывается среднее значение модуля сжатия Мср , определяется среднеквадратичное S отклонение и рассчитывается значение модуля сжатия при уровне значимости 0,95 при одностороннего критерии по формуле

(1)

где, N - число измерений; Мср - среднее значение модуля; S - среднее квадратичное отклонение; t (у) - коэффициент Стьюдента.

Если величина М0,95 равна или превышает значению предельно-допустимой величины МПр , то считается, что кабель выработал свой срок службы и подлежит замене. Значения МПр для некоторых типов кабельных изоляционных материалов представлены в табл. 1.

Прогнозирование остаточного срока службы для оболочек из ПВХ и кабельных резин можно вести по модулю сжатия M(tостм) с помощью формулы:

(2)

где τд - срок службы кабеля на момент диагностирования, в годы (если неизвестно точное начальное значение М0, то для подстановки в формулу (2) при прогнозировании из табл. 1 выбирают наибольшее значение М0).

Выбор представительных кабелей для диагностики осуществлялся наоснове отбора кабелей из идентичных по изоляционным материалам, по условиям и режимам эксплуатации: температуре поверхности, окружающей температуре, влажностью, уровню и частоте изменения токовых нагрузок. Для контроля состояния неразрушающими методами были отобраны представительные кабели, для которых фиксировалась наибольшая эксплуатационная температура. Всего в представительский перечень (перечень контролируемых кабелей) вошло 500 кабелей всех типов.

Обследование, измерения и испытания кабелей корабля и их изоляционных материалов показали следующее:

- состояние открытых участков кабельных линий удовлетворительное;

- механические и физико-химические характеристики кабельных изоляционных материалов из резины, ПВХ пластиката, ПЭ представительных кабелей не выходят за допустимые пределы, кабели работоспособны;

- повышенных значений моду ля сжатия по индентору для представительных кабелей в эксплуатации не зафиксировано;

Результаты расчета остаточного срока службы по ОУР, модулю сжатия, концентрации пластификатора, плотности сопряженных связей, температуры начала окисления для всей кабелей превышает заявленный, равный 5 годам.

Анализ результатов обследования кабелей типов КРНЭГ, КМПЭВЭ, НГ- РШМ, МЭРШН-100, КНРТЭ, КНРП, КМПВЭ, КНРЭ, РК, НРШМ на заказе показал об отсутствии или незначительном их старении на большей протяженности трасс. В локальных местах трассировки с повышенной эксплуатационной температурой расчетный срок службы превышает заявленный срок равный 5 годам.

С 2009 г. корабль, на котором проводилось освидетельствование кабельных изделий, интенсивно эксплуатировался, участвовал в боевых службах в районах с различными климатическими условиям. Выхода из строя техники, связанной с неисправностью кабельных соединений, не зафиксировано.

Продолжительность работ по диагностике кабелей с помощью кабельного индентора составила 10 рабочих дней, обработка результатов и составление заключения - 20 рабочих дней. Задача определения экономического эффекта при выполнении работ не стояла, но по анализу возможных трудозатрат этих работ по существующим методикам и трудозатрат работ, выполненных с использованием кабельного инденора, показали эффективность порядка 200-250%.

Диагностика кабельным индентором пригода не для всего объёма кабельных изделий, используемых на кораблях и судах ВМФ, а лишь для кабелей с резиновой изоляцией. Освидетельствование кабелей с П ХВ и пластиковой изоляцией проводилось с помощью методов дифференциальной сканирующей микрокалометрии и инфракрасной спектроскопии в лабораторных условиях. Отчет о результатах этой работы читайте в следующей публикации.

Кабельная сборка — разновидность монтажного узла. Кабельная сборка представляет собой несколько местных кабелей, оконцованных с двух сторон в электромонтажном цехе и увязанных в пучок. Монтаж кабельной трассы, осуществляют, укладывая кабельную сборку в устройства крепления кабельной трассы (рис. 1).

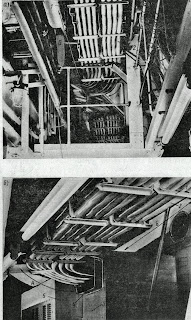

Судовая кабельная трасса - электрическая линия, смонтированная на судне из кабелей (пучков кабелей), устройств крепления кабельной трассы, уплотнительных устройств и т. п. (рис. 2).

На судне кабельную трассу располагают в труднодоступных местах (по бортам, подволоку и переборкам); они имеют до шести поворотов в трех плоскостях (рис. 3). На крупных судах наибольшая длина кабелей достигает 300 м, а максимальная площадь сечения кабельной трассы — 780 см 2 . На отдельных судах с суммарной длиной кабелей свыше 400 км для размещения кабельной трассы предусматривают кабельные коридоры.

Кабельные трассы и проходящие по ним кабели подразделяют на местные и магистральные в зависимости от отсутствия (наличия) устройств уплотнения.

Магистральные кабельные трассы подразделяют на трассы с торцовыми и проходными коробками в зависимости от типа применения кабельной коробки. Это имеет смысл для выбора средств технологического оснащения и технологии монтажа кабельной трассы.

При использовании агрегатно-блочного метода электромонтажа представляет практический интерес деление кабельной трассы на трассы внутренних связей, расположенных внутри сборочной единицы, и трассы внешних связей, соединенных между собой две и более сборочно-монтажные единицы.

Кстати, если вас интересует качественное оборудование, комплектующие и материалы для изготовления кабелей любой сложности, тогда рекомендую сайт www.czksk.ru компании снабжения и комплектации ООО "СЗКСК". Кроме огромного каталога оборудования по производству кабелей, которое предоставляет компания, здесь вы найдете типовые решения по изготовлению кабелей, а также услуги пуско-наладочных работ.

При проектировании судна в зависимости от количества связей и наличия мест для их раздельного размещения предусматривают отдельные кабельные трассы для кабелей внешних и внутренних связей.

Рис. 1. Монтаж кабельных сборок: 1 — шпагат или отрезки жил; 2 — подвеска кабельная; 3 — монтажный макет электрооборудования; 4 — соединитель электрический

Рис. 2. Кабельные трассы, подходящие к главному электрораспределительному щиту (а) и отходящие от генератора (б): А — поворот трассы; Б — прямолинейный участок; 1 — подвеска кабельная; 2 — кабель; 3 — кожух, закрывающий выводы генератора; 4 — устройство уплотнения трассы при входе в генератор; 5 — корпус генератора

Рис. 3. Схема расположения кабельных трасс в аксонометрической проекции по Ю. С. Путято и Е. А. Иванову (цифры в квадратах означают номера таблиц выносок)

Рис. 4. Расположение кабелей в трассе: 1 — замок; 2 — резиновая прокладка; 3 — винт замка; 4 — подвеска кабельная; 5 — кабели с площадью сечения жил до 2,5 мм 2 ; 6 и 7 — кабели с пластмассовой изоляцией без оплетки и с оплеткой; 8 и 9 — кабели с резиновой изоляцией без оплетки и с оплеткой; 10 — корпусная конструкция судна

Кабели, соединяющие генераторы с главными электрораспределительными щитами, а также кабели гребных электрических установок и другого специального судового электрооборудования прокладывают в отдельных трассах (см. рис. 2).

При разработке схем затяжки необходимо соблюдать определенный порядок укладки кабелей в кабельные трассы. В первый нижний ряд укладывают кабели наибольшего диаметра с резиновой оболочкой и с металлической оплеткой. Оптические кабели рекомендуется укладывать в середину кабельной трассы (рис. 4).

Для повышения уровня механизации работ по монтажу кабельной трассы их располагают в непосредственной близости друг от друга (см. рис. 2), в несколько ярусов по бортам или в кабельных коридорах. Одновременно с этим стремятся к сокращению числа поворотов и увеличению поперечного сечения кабельной трассы. Кабельные трассы практически неремонтопригодны, но для замены отдельных их участков можно применять герметическое соединение кабельных трасс.

После окончания монтажа кабелей проверяют правильность его выполнения. В частности, расстояние между точками крепления кабелей не должно превышать следующих значений:

Расстояние между точками крепления однорядных пучков выбирается по кабелю меньшего диаметра. Сечение пучка кабелей, проходящие по деревянной обшивке, не должны превышать 85 х 34 мм (меньший диаметр высота).

Качество уплотнений проходов кабелей через водонепроницаемые переборки проверяют, обливая их в течение 5 мин водой с расстояния 5 м из шланга под давлением 0,2 МПа. Вода не должна проникать через уплотнения. Если почему-либо нельзя проверить герметичность проходов водой, то проверку производят сжатым воздухом. С этой целью одну сторону переходной коробки сальника обильно покрывают мыльным раствором, а другую обдувают сжатым воздухом с расстояния 100 мм. Диаметр шланга должен быть не менее 25 мм, а давление воздуха порядка 0,4 МПа. Со стороны, противоположной обдуваемой, не должны появляться пузыри, что свидетельствует о том, что воздух не проходит через уплотнение. Расстояние между гнездами сальника и гайкой должно быть не менее 5 мм при диаметре сальника до 20 мм и 8 мм при диаметре его более 20 мм. Кабели в нем не должны иметь осевого перемещения. На шпильках необходим запас резьбы для регулировки уплотнения в процессе эксплуатации.

После окончания ремонта кабеля проверят правильность выполненной пайки и опрессовки токоведущих жил. При проверке качества вулканизации резины твердомером типа ТИР показания прибора должны быть не менее 50 единиц. Кабели с полихлорвиниловой изоляцией дополнительно проверяют на правильность выбора полихлорвиниловых трубок, на качество восстановления изоляции жил с помощью полихлорвиниловой ленты или полиэтиленовых трубок и, наконец, на правильное расположение муфты на оболочке кабеля, После монтажа или ремонта кабелей измеряют сопротивление изоляции жил между собой и относительно корпуса судна, а также испытывают их приложением повышенного напряжения. Нормы сопротивления изоляции приведены в табл. 17, а значения испытательных напряжений в табл. 1.8.

В процессе эксплуатации кабельные линии должны подвергаться испытаниям не реже одного раза в год, а также после выполнения ремонтных работ. Для обеспечения длительной безаварийной работы кабельных линий необходимо следить за тем, чтобы в период эксплуатации температура кабелей С резиновой изоляцией не превышала 65° С, а с пластмассовой - 70° С.

После приемки всех работ но ремонту кабеля ОТК составляет соответствующий акт, в котором указывается индекс кабеля по схеме, местонахождение отремонтированного участка, вид работ и дата их выполнения.

Читайте также:

- Реферат по физической культуре на тему закаливание детей

- Правовое обеспечение системы управления персоналом реферат

- Осуществление проверок и досмотра транспортных средств изъятие вещей и документов реферат

- Реферат тюльпановая революция в киргизии

- Эффекты масштаба проблема оптимального размера предприятия реферат