Датчики обратной связи реферат

Обновлено: 04.07.2024

Датчики обратной связи (ДОС) предназначены для преобразования линейных перемещений рабочего органа станка в электрический сигнал, содержащий информацию о величине и направлении этих перемещений.

По конструктивному исполнению ДОС могут быть круговые и линейные. Круговые ДОС обычно измеряют угол поворота ходового винта или перемещение рабочего органа станка через реечную передачу. Преимуществом кругового ДОС является независимость его габаритных размеров от величины измеряемого перемещения, удобство установки на станке, удобство в эксплуатации. Недостатком круговых ДОС является косвенное (через угол поворота ходового винта) измерение величины перемещения рабочего органа.

Линейные ДОС осуществляют непосредственное измерение перемещения рабочего органа станка, что является их основным преимуществом по сравнению с круговыми ДОС. Недостатками линейных ДОС является зависимость их габаритных размеров (длины линейки) от измеряемой величины хода рабочего органа, большая сложность при установке на станке и при эксплуатации.

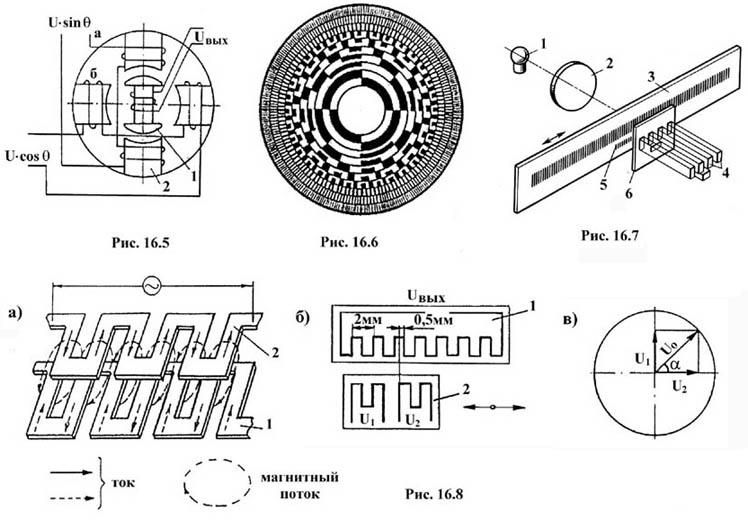

16.1.4.1 Вращающийся трансформатор (ВТ) является наиболее характерным типом аналогового датчика перемещений, основанного на принципе электромагнитной индукции. ВТ представляет собой маломощную двухфазную электрическую машину переменного тока, у которой (рис. 16.5) при вращении ротора 1 взаимная индукция между обмотками статора 2 и ротора 1 изменяется синусоидально с высокой точностью. На обмотку а статора подается напряжение Usin, а на обмотку б – сдвинутое по фазе на 90° напряжение Uсos , где - угол смещения, отражающий заданную величину перемещения. С обмотки ротора 1 снимается напряжение Uвых. Число обмоток в ВТ может быть различным, однако чаще

всего применяют ВТ с двумя взаимно перпендикулярными обмотками на статоре. Такие синусно-конусные вращающиеся трансформаторы называют также резольверами. Помимо ВТ с одной парой полюсов применяют и многополюсные ВТ – редусины с числом пар полюсов от 15 до 180.

16.1.4.2 Фотоэлектрические датчики перемещений – круговые (рис. 16.6) и линейные (рис. 16.7) – состоят из механической, оптической и электронной систем. В таких датчиках световой поток, идущий от осветителя 1 через линзу 2, шкалу линейную (см. рис. 16.7) или круговую (кодовый диск – см. рис. 16.6) и съёмник 6 с определённым образом расположенными растровыми штрихами, попадает на фотодиоды 4.

На рис. 16.6 показан кодовый диск кругового фотоэлектрического датчика на десять двоичных разрядов. Каждое концентричное кольцо стеклянного диска состоит из затемнённых и прозрачных участков, которые не пропускают или пропускают свет на фотодиоды. Кольца соответствуют определённым размерам: наружное кольцо – первому разряду, следующее кольцо – второму разряду и т.д. Кодовый диск устанавливают на станке так, чтобы его полный оборот соответствовал перемещению рабочего органа станка на максимальную величину. При этом каждому положению рабочего органа будет соответствовать единственная кодовая комбинация на диске, выдаваемая в систему управления фотодиодами.

Линейка 3 линейного фотоэлектрического датчика (см. рис. 16.7) имеет основную шкалу и дополнительную (поз. 5 на рисунке) для считывания нуль-метки.

При перемещении линейной или круговой шкалы с рисками относительно съёмника меняется световой поток, идущий от осветителя на фотодиоды и через них проходит ток. В результате выдаются первичные сигналы, изменяющиеся в процессе движения по синусоидальному и косинусоидальному законам, которые затем усиливаются и преобразовываются в форму, воспринимаемую УЧПУ.

16.1.4.3 Линейный индуктосин (рис. 16.8) состоит из линейки 1 и ползуна 2. Длина линейки несколько превышает величину измеряемого перемещения, линейка имеет одну печатную обмотку с шагом 2 мм, с которой снимается индуцируемое напряжение Uвых.

Ползун установлен на рабочем органе станка и перемещается относительно линейки. Он имеет две печатные обмотки (см. рис. 16.8,б), сдвинутые на 1/4 шага (сдвиг по фазе на 90°). На каждую из обмоток подаётся переменный ток частотой 10 кГц, причем на первой обмотке напряжение U1=U0sinαзд, а на второй U2=U0cosαзд, где αзд – заданный угол смещения (отражающий заданную величину перемещения). При перемещении ползуна 2 (см. рис. 16.8,а) на выходе обмотки линейки 1 индуцируется напряжение Uвых=U0sinαздcosαф–U0cosαздsinαф, где αф – фактический угол смещения, отражающий фактическое перемещение рабочего органа.

Если рабочий орган станка находится в заданном положении, αзд=αф, напряжение на выходе обмотки линейки равно нулю. При отсутствии этого равенства на привод подачи поступает сигнал на дальнейшее перемещение.

Для контроля за перемещением или положением рабочих органов станков применяются датчики обратной связи, которые позволяют получит сигнал рассогласования между фактическим и заданным значением регулируемого параметра. От них зависят точность обработки станком заданных перемещений и величина дискретности системы, т.е. минимальная величина перемещения, которая может быть задана системе управления.

Датчики обратной связи подразделяют на датчики, которые выдают информацию на всём пути перемещения рабочего органа, и датчики, выдающие информацию при достижении исполнительным органом установленного положения.

Файлы: 1 файл

Датчики обратной связи в системах контроля.docx

Датчики обратной связи в системах контроля.

Для контроля за перемещением или положением рабочих органов станков применяются датчики обратной связи, которые позволяют получит сигнал рассогласования между фактическим и заданным значением регулируемого параметра. От них зависят точность обработки станком заданных перемещений и величина дискретности системы, т.е. минимальная величина перемещения , которая может быть задана системе управления.

Датчики обратной связи подразделяют на датчики , которые выдают информацию на всём пути перемещения рабочего органа, и датчики, выдающие информацию при достижении исполнительным органом установленного положения.

Особенности:

- Прочная конструкция

- Корпус из литого алюминия

- Малые размеры

- Один присоединительный узел

- Герметичный корпус

- Смазанные подшипники для продления срока их службы

- Монтаж на вал двигателя

- Прочный диск

- Широкий диапазон рабочих температур

- Квадратурные сигналы и маркерный сигнал

- Твердотельный источник света и фотоприемник

- Широкий диапазон скоростей в двух направлениях

- Цанга, подходящая по размеру к валам диаметром от 10 до 15 мм

- Защита корпуса в соответствии со стандартом IP64/65

Метрологические характеристики датчиков: - статическая характеристика датчика, представляющая собой зависимость изменения выходной величины от изменения входной величины

- чувствительность датчика - отношение приращения выходной величины к приращению входной величины, т.е. чувствительность датчика есть не что иное, как коэффициент передачи

- порог чувствительности датчика - наименьшее значение входной величины, которое вызывает появление сигнала на выходе (этот параметр связывают с зоной нечувствительности, в пределах которой при наличии входного сигнала на выходе датчика сигнал отсутствует)

- инерционность датчика - время, в течение которого выходная величина принимает значение, соответствующее входной величине

- точность выполняемых ими функциональных преобразований, которую принято характеризовать величинами основных и дополнительных погрешностей.

По характеру зависимости выходного сигнала от входного датчики могут быть: пропорциональные, у которых сигнал на выходе пропорционален измеряемой величине; нелинейные, у которых сигнал на выходе нелинейно зависит от сигнала на входе; релейные, у которых сигнал на выходе изменяется скачкообразно; импульсные, у которых изменение входной величины вызывает появление сигналов-импульсов, число которых пропорционально измеряемой величине.

По виду преобразования сигналов датчики делят на электроконтактные, в которых механическое перемещение преобразуется в электрический сигнал; индукционные, у которых изменение угла поворота вызывает изменение фазы электрического сигнала; фотоэлектрические, в которых световой сигнал преобразуется в импульсы или комбинации импульсов.

По назначению измерительные устройства совместно с датчиками в станочных системах ЧПУ могут подразделяться на устройства: пути, положения, скорости, углового положения и угла рассогласования. Распространение получили устройства, в которых в качестве датчиков используют вращающиеся трансформаторы, сельсины, тахогенераторы и индуктосины.

Измерительные индукционные устройства следящего привода станков с ЧПУ дают информацию о действительном положении рабочего органа и скорости его перемещения. Они состоят из собственно датчика, его устройства связи с рабочим органом и схемы обработки выдаваемых датчиком сигналов. В качестве индукционных датчиков измерительных устройств могут быть использованы: вращающиеся трансформаторы, сельсины, тахогенераторы, индуктосины, редусины и др.

Вращающийся трансформатор типа ВТМ-1М представляет собой индукционную электрическую машину, у которой выходное напряжение является функцией входного напряжения и угла поворота ротора. Вращающиеся трансформаторы используют в качестве датчиков обратной связи по положению и углу в измерительных устройствах.

Вращающийся трансформатор состоит из корпуса; статора и ротора, на которых размещены две одинаковые однофазные обмотки, сдвинутые в пространстве друг относительно друга на 90°; крышки, на которой размещен щеточно-коллекторный узел; вала на котором размещен ротор; подшипников и передней крышки. Магнитопровод микромашины изготавливают из листов электротехнической стали или пермаллоя, листы изолированы друг от друга.

Вращающиеся трансформаторы могут работать в режиме поворота ротора или в режиме его вращения. В обоих случаях ротор, соединенный с исполнительным механизмом, при работе меняет свое положение относительно статора в соответствии с перемещением исполнительного механизма.

При работе в первом режиме обмотка статора присоединяется к сети переменного тока, а компенсационная обмотка (квадратурная) — к некоторому резистору и закорачивается. В некоторых схемах обе обмотки получают независимое питание переменным током. Обмотки ротора (косинусная) и (синусная) присоединяются к контактным кольцам. Для уменьшения числа контактных колец концы двух обмоток ротора присоединяются к общему кольцу.

Основными выходными характеристиками вращающегося трансформатора являются синусно-косинусная характеристика и зависимость напряжения на вторичной обмотке от напряжения на обмотке возбуждения при постоянном сопротивлении нагрузке и постоянном угле поворота.

Датчики обратной связи ( ДОС) в системах контроля станков с ЧПУ. Являясь устройством обратной связи ( выдающим информацию о величине фактического перемещения, положения и скорости ИО станка), ДОС входит в систему путевого контроля, включенную в измерительную схему и схему формирования выходного сигнала. Эти схемы являются устройствами согласования ДОС с основными узлами УЧПУ. В отечественных станках с ЧПУ в качестве циклических ДОС применяют преобразователи, измеряющие линейные перемещения и построенные на основе сельсинов.

Сельсин – вращающийся трансформатор с воздушным зазором , у которого при вращении ротора происходит изменение величины напряжения. В сельсине поворот ротора относительно статора преобразуется в сдвиг фаз выходного и опорного напряжения. Преобразователи на основе сельсинов являются датчиками обратной связи по углу поворота , поэтому их стыкуют непосредственно с вращающим механизмом. В открытых системах поток информации имеет только одно направление от блока ввода программы к рабочему органу. В замкнутых системах добавляется поток информации по линии обратной связи о фактическом перемещении инструмента для выработки корректирующих командных сигналов.

ДОС является неотъемлемой частью замкнутых устройств ЧПУ и используются для измерения перемещения рабочего органа станка и преобразовывают результаты измерения в электрические импульсы обратной связи. По принципу измерения перемещения они делятся на абсолютные и циклические.

Абсолютные датчики обеспечивают показания значений текущих координат относительно принятого на станке начала координат по всей длине измеряемого участка. ДОС этого вида бывают емкостные (с переменным зазором), магнитные (с переменным воздушным зазором) и др.

Циклические датчики характеризуются тем, что у них изменение параметров выходного сигнала в функции смещения или вращения измеряемых элементов носит циклический характер, т.е. принимает одни и те же значения в разных точках участка измерений. Выходной сигнал циклического датчика может однозначно определить положение каждой точки измеряемого элемента только при наличии в измерительной системе счетчика полных циклов, предопределяющих моменты измерения положения РО станка. Циклические датчики наиболее распространены. По типу конструкции они делятся на линейные и круговые. Линейные используют для измерения линейных перемещений, круговые – угла поворота контролируемых элементов. ДОС присоединяют либо непосредственно к РО станка, либо к звену, обеспечивающему движение РО станка, например к ходовому винту.

В устройствах ЧПУ широко применяют следующие ДОС: линейный магнитный зубчатый; линейный фотоэлектрический импульсный; линейный магнитный фазоимпульсный, вращающийся трансформатор, сельсины.

Принципы построения ЧПУ

Система числового программного управления (СЧПУ) – это совокупность специализированных устройств, методов и средств, необходимых для осуществления ЧПУ станками. Устройство ЧПУ станками – часть СЧПУ, связанная конструктивным единством, осуществляющая выдачу управляющих воздействий по заданной программе.

Траектория движения инструмента относительно заготовки (или наоборот) представляется в виде последовательных положений перемещающегося рабочего органа, каждый из которых передается числом. Вся информация программы управления (размерная, технологическая, вспомогательная), необходимая для управления станком представляется в текстовой или табличной форме с помощью символов (цифр, букв, условных знаков), затем кодируется и вводится в память устройства управления. Устройство ЧПУ (УЧПУ) преобразует эту информацию в управляющие команды для исполнительных механизмов станка и контролирует их исполнение.

Система подготовки программ может быть ручной или автоматизированной.

Геометрическая информация о траектории движения инструмента (токарная обработка) вводится в виде координат опорных точек. Криволинейные участки контура детали разбиваются на ряд элементарных участков с опорными точками в центре инструмента, перемещающегося по линии, называемой эквидистантой, отстоящей от контура детали на величину радиуса рабочей части инструмента (рис. 1).

Рис. 1. Перемещение центра инструмента по эквидистанте

Движение формообразования может быть контурным прямолинейным (рис.2, а) (токарная обработка) и контурным криволинейным (рис.2, б) (фрезерная обработка)

Рис. 2. Движения формообразования

При контурном криволинейном формообразовании образование поверхности осуществляется путем суммирования микро перемещений вдоль оси координат.

Сложное формообразование обеспечивается суммированием простых движений УЧПУ с помощью интерполятора.

Наибольшее распространение получили линейно-круговые интерполяторы. В программе обработки линейная и круговая интерполяция указывается соответственно буквенно-цифровым адресом.

Интерполятор преобразует кодированную программу в унитарный код, когда перемещение представляется в виде определенной последовательности импульсов распределенных по времени и направлению. Каждая система импульсов обеспечивает управление исполнительными устройствами станка.

Составгые элементы комплекса ЧПУ представлены на рис. 3.

Рис. 3. Составные элементы комплекса ЧПУ

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.003)

Для обеспечения необходимей точности обработки деталей на станках с ЧПУ необходимо задать программой траектории движения инструмента и контролировать ее в течение всей обработки. Для этого в конструкциях станков предусмотрены устройства обратной связи, контролирующие выполнение рабочими органами заданной траектории движения.

Для получения сигнала о величине фактического перемещения или положения объекта при управлении применяются системы путевого контроля, состоящие из одного или нескольких датчиков обратной связи (ДОС), измерительной схемы и схемы формирования выходного сигнала. Датчики в такой системе контроля преобразуют механическое перемещение объекта в изменение различных физических параметров, которые в свою очередь, с помощью измерительной схемы, преобразуются в выходной электрический сигнал. По виду физических параметров датчики подразделяются на омические, емкостные, фотоэлектрические, индуктивные и т.д.

Индуктивный датчик обратной ввязи (индуктосин) – представляет собой статор (рис. 8.6), на котором с помощью фотолитографии нанесена обмотка в виде змеевика 1 с шагом 2 мм.

Рис. 8.6. Индуктивный датчик обратной связи

На ползуне 2 нанесены две точно такие же обмотки, на которые подаются переменные напряжения, одинаковые по амплитуде и сдвинутые по фазе на 90 градусов. В зависимости от положения ползуна 2 относительно статора электромагнитное поле одной из обмоток воздействует сильнее на поле статора и оно смещается по фазе в сторону этой обмотки. Смещение по фазе сигнала, выходящего со статора, пропорционально перемещению ползуна. Специально преобразующие устройства выдают сигнал в УЧПУ станка.

Фотоэлектрический датчик обратной связи является аналого-цифровым преобразователем, имеющим весьма высокую точность контроля перемещения и легко согласуется с системами ЧПУ.Датчики выпускаются для контроля линейных и угловых перемещений.

При вращении вала 9 (рис. 8.7) датчика генерируются электрические сигналы в форме серии прямоугольных импульсов, количество которых представляет собой величину замера угла вращения. На валу датчика установлен стеклянный диск с радиальным делением решетки 8. Это деление сканируется (отслеживается) фотоэлектрически. С одной стороны диск подсвечивается источником света 5 через оптическое устройство (линзы) 4, с другой стороны находится постоянная сканирующая решетка 3 и фотоэлементы 2. При вращении диска происходит периодическое совпадение щелей диска со щелями решетки, в результате чего в образовавшиеся просветы свет от источника попадает на фотоэлементы и в цепи появляется импульс тока.

Рис. 8.7. Фотоэлектрический датчик обратной связи:

1 – электроника датчика; 2 – фотоэлементы; 3 – сканирующая решетка;

4 – оптика; 5 – источник света; 6 – муфта; 7 – деление нулевого импульса;

8 – вращающийся стеклянный диск с радиальный делением решетки;

9 – вал датчика; 10 – приводной вал

Расстояние между дисками решетки (просветы) является разрешающей способностью датчика.

Требования по точности, предъявляемые к ДОС, в среднем на порядок выше точности приводов, на которых они установлены.

Разрешающая способность датчиков для станков классов точности:

Н и П – 1 мкм; А – 0,2 мкм;

В – 0,5 мкм; С – 0,1 мкм.

К ДОС относится датчик скорости (тахогенератор), представляющий собой небольшой генератор постоянного тока, величина которого зависит от частоты вращения вала тахогенератора.

Датчик обратной связи, наличие которого характеризует замкнутость системы, можно устанавливать в различных местах кинематической цепи привода. На рис. 8.8 рассмотрены три варианта установки ДОС.

Наиболее простое конструктивное решение, когда ДОС и тахогенератор установлены на роторе двигателя привода подач и их сигналы прямопропорциональны углу поворота ротора (рис. 8.8а).

Все три варианта установки ДОС не равноценны с точки зрения достижения точности. В варианте, приведенном на рис.8а, ошибки перемещения рабочего органа включают в себя погрешности кинематической цепи от двигателя до рабочего органа.

В варианте, приведенном на рис. 8.8б, при определении точности перемещения рабочего органа исключено влияние тахогенератора, погрешности редуктора, а также погрешности от скручивания винта. Наиболее точным является вариант, приведенный на рис. 8.8в, когда ДОС установлен непосредственно на рабочем органе.

Рис. 8.8. Блок схемы приводов подач станков с ЧПУ:

а) с одним потоком информации; б) с двумя потоками информации;

в) с тремя потоками информации

В – устройство ввода; УЧПУ – устройство ЧПУ;

СУ – сравнивающее устройство; У – усилитель; РО – рабочий исполнительный орган; ДОС – датчик обратной связи; Т – тахогенератор; М – электродвигатель;

Проведение силового, кинематического, геометрического, прочностного и теплового расчета мультипликатора с целью проектирования привода импульсного датчика обратной связи для станка с ЧПУ. Проведение расчета размерных цепей вероятностным методом.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 06.04.2012 |

| Размер файла | 19,8 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Тольяттинский Государственный Университет

Кафедра "Автоматизация машиностроения"

мультипликатор кинематический привод датчик

Пояснительная записка к курсовому проекту

по курсу "Прикладная механика"

Расчет и конструирование приводов датчиков обратной связи систем управления

Студент: Казакова А.Н.

Преподаватель: Силаева Е.В.

Задание на проект

Cпроектировать привод импульсного датчика обратной связи для станка с ЧПУ

Основные исходные данные

1.тип датчика -кодовый

2.метод устранения мертвого хода - введением в кинематическую цепь упругих элементов

3.цена импульса - L =1,28 мм/об

4.рабочий ход ОУ - L=950 мм

5.наибольшая скорость ОУ - V=102мм/с

6.наибольшее линейное ускорение ОУ - а=63 мм/с

Принимаемые параметры (из условия компактности мультипликатора):

-модуль всех передач m=1мм

-число импульсов, выдаваемых ДОС за 1 оборот,к=100

Силовой расчет

мультипликатор кинематический привод датчик

В рассматриваемом мультипликаторе статический крутящий момент сопротивления отсутствует. Здесь действуют динамические моменты. Потери на трение с достаточным приближением учитываются через КПД.

Полагаем все вращающиеся элементы мульпликатора (кроме фотодиска) изготовленными из стали плотностью =7,8 10 кг/м(Нс/м)

Момент инерции вала 1

I=d/32(l-4b-l)=4,21 10 Hмс

I=I=d2bp/32=43048,4 10 Hмс

I=d1,1 10 p/32=8,84 10 Hмс

I=d2bp/32=12,25 10 Hмс

I=43073,62 10=43,07 10 Hмс

Момент инерции вала 2

a)I=d(l-4b-l)p/32=1,53 10 Hмс

I=I=d2bp/32=17,93 10 Hмс

I=43055,98 10 = 43,05 10 Hмс

Момент инерции вала 3

a)I=d(l-2b-l-фд)p/32=1,9 10 Hмс

b)I=dl p/32=12,25 10 Hмс

d)I=(2R)фдp/32=450 10 Hмс

Момент инерции , приведенный к валу 2

Момент инерции привода мультипликатора,приведенный к валу1

I=I+IU+I(UU)=329,2 10 Hм

Динамические крутящие моменты на валах

Окружные усилия, действующие в зацеплениях зубчатых передач

b)в зацеплении Р=2М/mz=27,3H

c)в зацеплении Р=2М/mz=3,8H

Cуммарное усилие, развиваемое люфтовыбирающими пружинами зубчатых колес.Принимаем коэффициент запаса по усилию к =1,3;диаметр,на котором размещаются пружины d =0,7mz(k =0,7). Cуммарное усилие пружин

Суммарное усилие пружин для колес z и z

а) шестеренно-реечной передачи при коэффициенте перекрытия Еп=1,1

b)передачи z /z при Е =1,2

c)в передачи z /z при Е =1,2

Тогда КПД мультипликатора

Приведенные крутящие моменты на валах

2)М=М/ =0,317Hм =317Hмм

3)М=М/ =0,02Hм = 20Hмм

Наибольшие окружные усилия в зацеплениях зубчатых передач

b)в зацепление z /z

c)в передаче z /z

Наибольшие радиальные усилия,действующие в зацеплении прямозубых цилиндрических зубчатых передач

b)в зацеплении z /z

Кинематический расчет

Общее предварительное передаточное отношение

где к - число импульсов, выдаваемых ДОС за 1 оборот

где U,U - передаточные отношения ступеней мультипликатора

Количество ступеней мультипликатора к =1,5lgU=2,5

Передаточные отношения по ступеням U=U=49,087=7,006 U =10

Принятое общее передаточное отношение мультипликатора U=UU=77=49

Уточнение количества штрихов (щелей) на фотодиске ДОС

Фактическое значение цены импульса

Наибольшие угловые скорости валов 1,2,3(рис.1)

w=2V/mz=10,2 рад/с =97,45 об/мин.

w=wU=71,5 рад/с =682,7 об/мин.

w=wU=500,3 рад/с 4779,4 об/мин.

Выбор типа опор:а нализ полученных результатов показывает, что скорости валов 2,3 значительны. Учитывая это и , кроме того, возможные динамические нагрузки на валы от передач, выбираем в качестве опор для всех валов одинаковые радиальные шариковые подшипники. Такое решение не только обеспечит повышение надежности мультипликатора и унификацию его узлов, но и снизит потери на трение.

Наибольшие окружные (линейные) скорости зубчатых колес с z,z,z,z

Выбор типа колес: окружные скорости всех зубчатых колес меньше 6м/с, поэтому используем прямозубые цилиндрические колеса

Наибольшие угловые ускорения на валах с люфтовыбирающими колесами

Геометрический расчет

Предварительная компановка.

Диаметры зубчатых колес

Межцентровые расстояния передач

Расчет диска фотодатчика не производится.

Для дальнейших предварительных расчетов остальные параметры принимаем конструктивно. Геометрию корпуса отыщем после окончательной компоновки мульпликатора.

Прочностной расчет

Модуль упругости Е=2,5 10 МПа, к =1

Для колеса z,расположенного ближе к одной из опор ,вычисляем параметр

к =1,07; к =1; у =0,389 ; у =0,55

Напряжение изгиба для зубьев шестерни

=Р к к /у bmк =225,9 МПа

u =Ркд кк /уp bmкп =159,81 МПа

б) = 2,08/mz EM k k/b k=931.65 МПа

в)Анализируя полученные результаты, делаем заключение, что прочность шестеренно-реечной передачи не обеспечена. Прочность может быть повышена за счет увеличения числа зубьев шестерни, ее ширины ,модуля передачи, а также использования материала с более высоким

b=4,33/mz TM К К / K=6.5 мм b=7мм

г)контактные напряжения в зацеплении z/z

=1,04/mz EM к к /bk=202,5 MПа

д) Учитывая запас по допускаемому напряжению, уточним величину половины ширины колеса z ,z

b =1.08/mz (E(U +1)M k k/ k =1.21 мм

Для обеспечения жесткости колеса принимаем b =3мм

Ширину колес z принимаем =b

=0,22 и учитывая результаты расчета находим диаметр наиболее нагруженного вала из условия прочности штифтового соединения

M(A)=R 85 -T(85-30)+T(85-60)=0

Т.е R направлена в ту же сторону, что и R (знак -)

x=0=M ;x=30 M =3822Hмм

x=0 M=3822;x=30, M =1365Hмм

д)Строем эпюру изгибающих моментов

(x=0) M =0 ;(x=30) M =11820

M =11820 (X=0); M =6390

M =6390 (x=0); M =0 (x=25)

ж)Строим эпюру крутящих моментов. В интервале между колесами z и zдействует М=2500 H мм

з)Определяем эквивалентный момент в опасном сечении

М =М+М +М=12671,6H мм

результирующие реакции на опорах

б)подбираем подшипники по наиболее нагруженной опоре В. Ориентируемся на однорядный радиально-упорный подшипник ,с параметрами d =12мм,D =32, ширина В=10мм;динамической грузоподъемностью С =7150 H,статической грузоподъемностью С=3340H

Наибольшая угловая скорость вала 3 w=4779,4 об/мин

Так как в данном варианте используется моментный двигатель расчет люфтовыбирающих пружин не производится.

Точностной расчет

Расчет размерных цепей вероятностным методом

а) составляем увязочный эскиз

б)присваиваем цепи буквальный индекс - А

в)выявляем замыкающие звено и тип каждого из составляющих звеньев. Принимаем в качестве замыкающего А- символический зазор между правыми за плечиком вала 1 и подшипником качения. Звенья А,А,А,А-уменьшающие, А, А - увеличивающие

г)строем схему рассчитываемой цепи

д)определяем номинальный размер замыкающего звена ,при Е=1

е)ориентировочно принимаем Т=200мкм

Формируем таблицу в которой звенья определяем по законам распределения. Принимая коэффициент риска р=0,27 и t=3 получаем а =T /t =39.8 ед. допуска

з) по числу единиц допуска находим квалитет-9-ый

и)вычисляем координату середины поля допуска

к)отыскиваем координату середины поля допуска при Е=1, Е =-37мкм

л)находим предельные отклонения замыкающего звена

Расчет вероятной угловой погрешности привода датчика обратной связи. Степень точности зубчатых колес мультипликатора принимаем 4D по ГОСТ1643-81

Что вполне приемлемо.

Тепловой расчет

Так как КПД мультипликатора достаточно высок, то тепловой расчет не требуется. Смазку закладываем в подшипники и зацепления зубчатых колес при сборке и добавляем по мере необходимости.

Проведенный расчет является первым циклом решения. Полученные в нем результаты еще не оптимальны. Оптимизация требует повторного расчета отдельных элементов, что приведет к изменениям конструкции и необходимости выполнить дальнейшие цикловые вычислительные процедуры. Таким образом, требуется многократный специальный анализ, последующее расчетное уточнение и совершенствование принятых технических решений, что должно сказаться на компоновке мультипликатора.

Решение этой задачи выполняется с помощью ЭВМ.

Литература

1 Равва Ж. С. , Цлаф М. Я. Системы программного управления и их элементы. - Куйбышев: Кн. Изд-во, 1962, - 188 c.

2 Первицкий Ю. Д. Расчет и конструирование точных механизмов. - Л. : Машиностроение, 1976. - 743 с.

3 Элементы приборных устройств: Курсовое проектирование. В 2-х ч. Ч. 1, 2/Н. П. Нестеров, А. П. Коваленко, О.Ф. Тищенко и др.; Под ред. О. Ф. Тищенко. - М.: Высшее школа, 1978. - 328 с., 323 c.

4 Равва Ж. С., Сорокин О. В. Точные механизмы и их детали. - Куйбышев: Кн. Изд-во, 1966, с. 18 - 19.

5 Курсовое проектирование деталей машин/ С. А. Чернавский,

6 Г. М. Ицкович, К. Н. Боков. - М.: Машиностроение, 1979. - 351 с.

7 8.6 Левин И. Я. Справочник конструктора точных приборов. -

8 М.: Машиностроение, 1967. - 743 с.

Подобные документы

Анализ конструкции шнекового пресса ВПО-20 и принципа его действия. Техническое обоснование выбора пресса. Проведение инженерных расчетов: кинематического расчета привода, технологического и прочностного расчета пресса. Монтаж и эксплуатация пресса.

курсовая работа [6,5 M], добавлен 28.07.2010

Техническая характеристика вертикально-сверлильного станка 2Н135, используемого в мелкосерийном производстве, мастерских. Проведение кинематического расчета коробки скоростей, зубчатых передач. Характеристика валов, расчет шлицевых и шпоночных соединений.

курсовая работа [1,3 M], добавлен 23.06.2012

Получение математических моделей пневматического привода переключения скоростей шпинделя и электромеханического привода главного движения станков. Проведение расчета параметров датчиков, необходимых для осуществления автоматизированного управления.

курсовая работа [1,0 M], добавлен 28.03.2010

Описание сборочного чертежа с простановкой посадок типовых соединений. Расчет размерных цепей методом максимума-минимума: способ равных допусков и одного квалитета. Вероятностный метод расчета цепей, метод регулирования и групповой взаимосвязанности.

курсовая работа [33,9 K], добавлен 21.10.2013

Построение функциональной схемы системы автоматического управления кухонным комбайном. Выбор микропроцессора, электронного усилителя напряжения, электропривода, резервуара, датчиков температуры и концентрации. Расчет характеристик датчика обратной связи.

курсовая работа [790,4 K], добавлен 20.10.2013

Проведение критического анализа системы управления токарного станка модели HOESCH D1000 с целью выявления ее недостатков и предложений вариантов модернизации. Выполнение расчета и выбора двигателя необходимой мощности, момента привода подачи станка.

дипломная работа [2,2 M], добавлен 24.03.2010

Характеристика, эскизы узлов и безмаcштабные схемы размерных цепей. Определение координаты середины поля допуска замыкающего звена. Предельные отклонения для всех составляющих цепи. Вид уравнения критерия правильности и решение обратной задачи.

Читайте также: