Датчики электронных систем управления двигателем реферат

Обновлено: 05.07.2024

Электронный блок управления, расположенный под панелью приборов, является управляющим центром системы впрыска топлива. Он непрерывно обрабатывает информацию от различных датчиков и управляет системами, влияющими на токсичность отработавших газов и на эксплуатационные показатели автомобиля.

Содержание

Вложенные файлы: 1 файл

курсовая.docx

Министерство образования и науки России

ФГБОУ ВПО Уральский государственный лесотехнический

Выполнила: Студентка гр. ЛМФ-29

Рук. проекта: Соломин А.Л.

Электронный блок управления, расположенный под панелью приборов, является управляющим центром системы впрыска топлива. Он непрерывно обрабатывает информацию от различных датчиков и управляет системами, влияющими на токсичность отработавших газов и на эксплуатационные показатели автомобиля.

Использование электронных систем отнюдь не превращает авто в интеллектуального робота. Во главе по-прежнему остается водитель, который обязан критически осмысливать дорожную ситуацию и реальные возможности своей машины.

В настоящее время наиболее важным и экономически оправданным является широкое внедрение электронных систем, позволяющих улучшить характеристики и снизить стоимость эксплуатации двигателя и трансмиссии, а также систем для повышения безопасности.

Электронный блок управления - (ЭБУ), состоящий из электронных элементов и используемый для автоматического управления каким-либо процессом, устройством. Автопроизводители обозначают названия систем безопасности своих автомобилей такими аббревиатурами:

ABS - антиблокировочная система.

Ее задача - предотвращение блокировки притормаживаемых колес автомобиля, сохранение ее курсовой устойчивости и управляемости.

Когда колеса заблокировались и машину вот-вот "понесет", электронный блок несколько раз "отпускает - прижимает" тормозные колодки, благодаря чему колеса проворачиваются. Эффективность в значительной степени зависит от ее настройки. При слишком раннем срабатывании может увеличиться тормозной путь.

ASR - антипробуксовочная система. Назначение системы - обеспечить устойчивость автомобиля при резком старте или при движении в гору по скользкой поверхности. Избежать "прокрутки" колес удается благодаря перераспределению крутящего момента двигателя на те колеса, у которых в данный момент наилучшее сцепление с дорогой. Система работает на скоростях до 40 км/ч.

ESP - она же VDC, VSC, DSTC, DSC, ATTS, VSA.

Наиболее сложное устройство, управляющее работой антиблокировочной, антипробуксовочной систем, контролирующее тягу и управление дроссельной заслонкой. Блок электронного управления использует информацию от датчиков. Которые отслеживают работу мотора и трансмиссии, скорость вращения каждого из колес, давление в тормозной системе. Угол поворота руля, поперечное ускорение. Ситуация оценивается, вычисляется усилие торможения для каждого колеса, исполнительные механизмы получают команду.

Процессор ESP связан с блоком электронного управления двигателем, что позволяет корректировать мощность и обороты коленчатого вала.

EBD - электронная система распределения тормозных сил (она же EBV).

Обеспечивает оптимальное тормозное усилие на осях, изменяя его в зависимости от конкретных дорожных условий. EBD вступает в действие до начала работы ABS или при несрабатывании последней из-за неисправности.

EDS - система электронной блокировки дифференциала.

Благодаря этой системе:

- повышается безопасность автомобиля

- улучшаются его тяговые характеристики при неблагоприятных дорожных условиях

- облегчается старт

- интенсивный разгон

- движение на подъем

EDS oпределяет угловые скорости ведущих колес и непрерывно сопоставляет их между собой. При несовпадении угловых скоростей, возникающем, например, при буксовании одного из колес, последнее подтормаживается до тех пор, пока не сравняется по частоте вращения с небуксующим.

При разности частот вращения около 110 об/мин система автоматически включается в работу и без ограничений действует на скоростях до 80 км/ч.

В последнее время практически все российские автомобильные заводы, пытаясь удержаться на плаву, осваивают или освоили выпуск автомобилей, оборудованных электронной системой впрыска топлива. Такие автомобили производят ГАЗ и АО "Москвич", но больше всего - как по общему количеству, так и по разнообразию модификаций - ВАЗ.

Автомобили с так называемыми инжекторными двигателями по своим техническим характеристикам и комфорту в эксплуатации значительно превосходят тех своих собратьев, что с обычным карбюратором, - благодаря экономичности, большей стабильности в работе, системам подачи топлива и управления зажиганием, не требующим регулировок. За счет увеличившейся мощности двигателя автомобиль развивает большую скорость и имеет более резвый прием.

На ранние модели "жигулей" устанавливалась система впрыска, разработанная General Motors. Впрыск в ней центральный: топливо подается не в каждый цилиндр, а в общий впускной коллектор. В переднеприводные автомобили устанавливаются более современные - с многоточечным, или распределенным, впрыском. Отечественной системой с контроллером "Январь-4" были оборудованы "восьмерки" и "девятки" с низкой панелью, а с прекращением выпуска таких модификаций на все переднеприводные "жигули" ставят системы впрыска с контроллером производства Bosch, с датчиком кислорода или без него. В качестве примера рассмотрим систему: с контроллером "Январь-4".

В общем виде система электронного впрыска топлива - это комплекс внешних датчиков, исполнительных устройств и центрального блока микропроцессора. Она управляет топливоподачей в двигатель, временем накопления тока в катушках зажигания и моментом зажигания, частотой вращения коленчатого вала в режиме холостого хода, вентилятором системы охлаждения двигателя, муфтой компрессора кондиционера (при его наличии). Система впрыска также выдает информацию о скорости автомобиля и частоте оборотов двигателя на приборы (на маршрутный компьютер, если таковой имеется) и осуществляет взаимодействие с встроенным иммобилайзером. Система впрыска имеет датчики: положения коленчатого вала, положения распределительного вала (датчик фазы), частоты вращения коленчатого вала, массового расхода воздуха, температуры охлаждающей жидкости, положения дроссельной заслонки, напряжения бортовой сети, скорости движения автомобиля, детонации двигателя, наличия кислорода в выхлопных газах. Снимается также информация о запросе на включение кондиционера и разрешение на запуск двигателя от иммобилайзера.

Датчик оборотов

двигателя

Датчик масс. расхода

воздуха

Датчик температуры

охлаждающей жидкости

Напряжение бортовой

сети

Информация о вкл.

зажигания

Команда на вкл.

кондиционера

Разрешение от

иммобилайзера

Модуль зажигания

Регулятор холостого хода

Вентилятор системы

охлаждения

Клапан продувки

абсорбера

Нагреватель датчика

кислорода

Контрольная лампа

Check Engine

Муфта компрессора

кондиционера

В системе с контроллером "Январь-4" нет датчиков положения распределительного вала и наличия кислорода в выхлопных газах. Снимая показания датчиков, арифметико-логическое устройство (АЛУ) по программе, записанной в постоянном запоминающем устройстве (ПЗУ), проводит расчеты и подает команды на исполнительное устройство. В ПЗУ кроме рабочей программы прописаны калибровочные параметры системы. АЛУ и ПЗУ центрального процессора совмещены в одном корпусе. Процессор "прошивается" на заводе-изготовителе и может иметь разные версии программ. Программу процессора скорректировать нельзя - при необходимости заменяется вся микросхема. В оперативном запоминающем устройстве (ОЗУ) хранится текущая информация состояния системы и промежуточные данные, необходимые для работы программы. Кроме того, там фиксируются коды неисправностей, возникающих в процессе работы системы. Содержание ОЗУ может быть в любой момент перезаписано, а в случае сброса питания с контроллера - обнуляется.

Электронно-перезаписываемое запоминающее устройство (ЭПЗУ) - так называемая "холодная" память - хранит коды ключей иммобилайзера. Содержание ЭПЗУ при желании всегда можно перезаписать, но при сбросе питания с контроллера информация сохраняется.

Описание алгоритма работы систем электронного впрыска следующее. При включении зажигания и получения верного пароля от иммобилайзера топливный насос создает в рампе форсунок давление топлива около 300 кПа и ждет начала прокрутки коленчатого вала от стартера. Постоянное давление в рампе поддерживается механическим клапаном.

В момент начала прокрутки коленчатого вала система формирует первый асинхронный (во все цилиндры сразу) впрыск топлива для быстрого запуска. При достижении частоты вращения коленчатого вала 1000 оборотов в минуту система начинает работать в синхронном режиме (впрыск осуществляется только в нужный цилиндр). В системах с контроллером "Январь" впрыск производится форсунками попарно. Так как впускной клапан одного из цилиндров закрыт, то топливо испаряется в воздушный канал впускного коллектора. Если в момент начала прокрутки двигателя дроссельная заслонка открыта, контроллер не подает топливо в цилиндр, реализуя режим продувки двигателя.

При работающем двигателе контроллер снимает показания датчиков и рассчитывает необходимый объем топлива для подачи в цилиндры, а также параметры системы зажигания. При выключении зажигания контроллер еще 2 секунды удерживает напряжение питания на силовых элементах системы, завершает вычисления и после этого отключает главное реле системы впрыска. Система электронного впрыска топлива является самонастраивающейся системой. В своих вычислениях она заменяет показания любого неисправного датчика (кроме датчика положения коленчатого вала) на рассчитанные исходя из показаний остальных датчиков, зажигает лампу Check Engine и записывает в память код возникшей неисправности. Двигатель при этом продолжает работать, включение лампы не означает, что его надо заглушить, это лишь сигнал, призывающий к проведению технического обслуживания в ближайшее время. Коды неисправностей хранятся в памяти до сброса питания с контроллера, и их можно считать с помощью прибора DST2, подключив его к диагностической колодке. Контроллер "Январь" в этом смысле имеет несомненный плюс, считывание кодов неисправностей здесь упрощено: на блоке контроллера надо замкнуть контакт, и лампа Check Engine группами вспышек выдаст коды. В результате владелец может произвести мелкий ремонт, не обладая специальными приборами, а лишь при помощи технической литературы.

Двигатель не станет работать только в случае неисправностей самого контроллера, модуля зажигания в сборе, топливного насоса и отсутствия питания на форсунках подачи топлива. Что касается датчиков, обслуживающих работу системы, то критичной является только неисправность датчика положения коленчатого вала. В этом случае двигатель глохнет сразу.

Современные системы электронного автоматического управления различными всевозможными техническими объектами, а также автомобильными бортовыми устройствами, имеют почти одинаковую похожую структуру.

Принцип работы различных датчиков ЭСАУ примерно одинаковый, - преобразование информации о значениях, которые преобразовываются из неэлектрических параметров в электрический сигнал — напряжение, ток, частоту, фазу и т. д. Полученные сигналы перевоплощаются в цифровой код и поступают в специальный микроконтроллер.

Микроконтроллер на основании значений этих сигналов и в соответствии с заложенным в него программным обеспечением принимает решения, управляет через исполнительные механизмы (реле, соленоиды, электродвигатели) объектом.

Возможность совершенствования автомобильных электронных систем во многом зависит от наличия надежных, точных и недорогих датчиков.

В 60-х годах автомобили были оборудованы датчиками давления масла, уровня топлива, температуры, охлаждающей жидкости. Их выходы были подключены к стрелочным или ламповым индикаторам на щитке приборов.

В 70-х годах автомобильные компании начали бороться за уменьшение количества токсичных выбросов из глушителя автомобиля — потребовались дополнительные датчики для управления силовой установкой, которые необходимы для обеспечения нормальной работы электронного зажигания, системы впрыска топлива, трехкомпонентного нейтрализатора, для точного задания соотношения воздух/топливо в рабочей смеси, для минимизации токсичности выхлопных газов.

В 80-х годах начали уделять больше внимания безопасности водителя и пассажиров — появились антиблокировочная система торможения (ABS) и воздушные мешки безопасности.

В силовом агрегате (в ДВС) датчики используются для измерения температуры и давления большинства текучих сред (температура всасываемого воздуха, абсолютное давление во впускном коллекторе, давление масла, температура охлаждающей жидкости, давление топлива в системе впрыска).

Почти ко всем движущимся частям автомобиля подключены датчики скорости или положения (скорость автомобиля, положение дроссельной заслонки, положение коленчатого вала, положение распределительного вала, положение и скорость вращения вала в коробке переключения передач, положение клапана рециркуляции выхлопных газов).

Другие датчики определяют уровень детонации, нагрузку двигателя, пропуски воспламенения, содержание кислорода в выхлопных газах.

Есть датчики, которые определяют положение сидений.

В системе управления климатом (в климат-контроле) используются различные датчики в кондиционере для определения давления и температуры хладагента, температуры воздуха в салоне и за бортом.

После появления антиблокировочной системы торможения и активной подвески потребовались датчики для определения скорости вращения колес, высоты кузова по отношению к шасси, давления в шинах.

Датчики удара и акселерометры нужны для правильного функционирования фронтальных и боковых воздушных мешков безопасности. Для переднего пассажирского сиденья с помощью датчиков определяют наличие пассажира, его вес. Эта информация используется для оптимального наддува мешка безопасности на переднем сиденье. Другие датчики используются для боковых и потолочных воздушных мешков безопасности, а также специальных воздушных мешков для защиты шеи и головы.

На современных автомобилях антиблокировочные системы торможения заменяются более сложными и эффективными системами управления стабильностью движения автомобиля. Возникает необходимость в новых датчиках. Разрабатываются и уже имеются датчики скорости вращения автомобиля вокруг вертикальной оси, датчики для предупреждения столкновений (например радарные), датчики для определения близости других автомобилей, датчики положения рулевого колеса, бокового ускорения, скорости вращения каждого колеса, крутящего момента на валу двигателя и т. д. Управление тормозной системой автомобиля становится частью более общей и эффективной системы электронного управления курсовой устойчивостью и стабильностью движения.

Из сказанного ясно, что сегодня датчики устанавливаются практически во всех системах автомобиля.

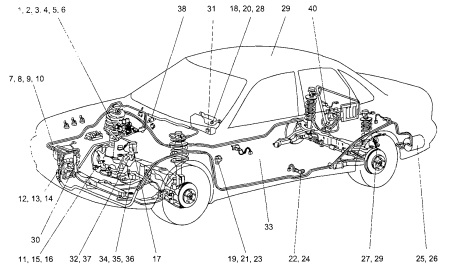

На рис. 2.1, а показано наиболее рациональное расположение различных датчиков на автомобиле.

► Датчики автомобильных электронных систем можно классифицировать по трем признакам: принципу действия, типу энергетического преобразования и основному назначению.

По принципу действия датчики подразделяют на электро контактные, потенциометры ческие, оптические, оптоэлектронные, электромагнитные, индуктивные, магниторезистивные, магнитострикционные, фото- и пьезоэлектрические, датчики на эффектах Холла, Доплера, Кармана, Зеебека, Вигоида.

В зависимости от энергетического преобразования (рис. 2.1, б) датчики (Д) бывают активными (поз. 2 на рис. 2.1, б), в которых выходной электрический сигнал (ЭС) возникает как следствие входного неэлектрического воздействия (НВ) без приложения сторонней электрической энергии за счет внутреннего физического эффекта (например фотоэффекта), и пассивными (поз. 3 на рис. 2.1, б), в которых электрический сигнал (ЭС) есть следствие модуляции внешней электрической энергии (ВЭ) управляющим неэлектрическим воздействием (НВ). Например, потенциометрический датчик, показанный па рис. 2.1, б (поз. 5), является пассивным преобразователем угла поворота оси потенциометра (чувствительного элемента ЧЭ) в электрический сигнал. Электрический сигнал (ЭС) появится на выходе потенциометра только после того, как на резистивную дорожку (П) будет подано внешнее напряжение (ВЭ). Следует отметить, что внутри датчика, посредством чувствительного элемента (ЧЭ), всегда имеет место внутреннее преобразование внешнего неэлектрического воздействия (НВ) в промежуточный неэлектрический сигнал (НС), что показано на рис. 2.1, б (поз. 1). Применительно к датчику угла поворота, угловое положение оси потенциометра является неэлектрическим сигналом (НС) на выходе чувствительного элемента. Этому неэлектрическому сигналу (НС) соответствует выходной электрический сигнал (ЭС) датчика, если поданное па резистивную дорожку (П) внешнее напряжение (ВЭ) постоянно (рис. 2.1, б, поз. 4). Линейная характеристика преобразования (рис. 2.1, б, поз. 6) может быть легко изменена на квадратичную, ступенчатую и любую нелинейную с заданной крутизной, что достигается подбором конструктивных размеров (длины, ширины, толщины) резистивной дорожки.

Рис. 2.1, а. Расположение датчиков на автомобиле

1 — датчик конфигурации впускного коллектора с управляемой геометрией, 2 — датчик тахометра, 3 — датчик положения распределительного вала, 4 — датчик нагрузки двигателя, 5 — датчик положения коленчатого вала, 6 — датчик крутящего момента двигателя, 7 — датчик количества масла, 8 — датчик температуры охлаждающей жидкости, 9 — датчик скорости автомобиля,10 — датчик давления масла, 11— датчик уровня охлаждающей жидкости, 12 — радарный датчик системы торможения, 13 — датчик атмосферного давления, 14 — радарный датчик системы предотвращения столкновений, 15 — датчик скорости вращения ведущего вала коробки передач, 16 — датчик выбранной передачи в коробке передач, 17 — датчик давления топлива в рампе форсунок, 18 — датчик скорости вращения руля, 19 — датчик положения педали, 20 — датчик скорости вращения автомобиля относительно вертикальной оси, 21 — датчик противоугонной системы, 22 — датчик положения сиденья, 23 — датчик ускорения при фронтальном столкновении, 24 — датчик ускорения при боковом столкновении, 25 — датчик давления топлива в баке, 26 — датчик уровня топлива в баке, 27 — датчик высоты кузова по отношению к шасси, 28 — датчик угла поворота руля, 29 — датчик дождя или тумана, 30 — датчик температуры забортного воздуха, 31 — датчик веса пассажира, 32 — датчик кислорода, 33 — датчик наличия пассажира в сиденье, 34 — датчик положения дроссельной заслонки, 35 — датчик пропусков воспламенения, 36 — датчик положения клапана рециркуляции выхлопных газов, 37— датчик абсолютного давления в впускном коллекторе, 38 — датчик азимута, 39 — датчик скорости вращения колес, 40 — датчик давления в шинах.

Из приведенного примера ясно, что любой датчик всегда состоит, как минимум, из двух частей — из чувствительного элемента (ЧЭ), способного воспринимать входное неэлектрическое воздействие (НВ), и из преобразователя (П) промежуточного неэлектрического сигнала (НС) от чувствительного элемента в выходной электрический сигнал (ЭС).

По назначению датчики классифицируются по типу управляющего неэлектрического воздействия: датчики краевых положений, датчики угловых и линейных перемещений, датчики частоты вращения и числа оборотов, датчики относительного или фиксированного положения, датчики механического воздействия, датчики давления, датчики температуры, датчики влажности, датчики концентрации кислорода, датчик радиации и др.

► Датчики подключаются к ЭБУ или средствам индикации для передачи информации о параметрах контролируемой среды. В автомобильных системах цепа и надежность имеют огромное значение и при прочих равных условиях всегда выбирают датчик с наименьшим числом соединителей. Если к датчику следует подключить 5—6 проводов (например, ЛДТ), целесообразно разместить микросхему обработки сигнала непосредственно на датчике и передавать данные контроллеру через последовательный интерфейс.

При подключении датчиков к ЭБУ следует иметь в виду, что шасси (масса) автомобиля не может быть использована в качестве измерительной земли. Между точкой подключения ЭБУ к массе и датчиком напряжение может падать до I В за счет токов силовых элементов по массе, что недопустимо как при штатной работе датчика, так и при его диагностике.

Подавляющее большинство датчиков из числа вышеперечисленных уже достаточно широко используется на современных импортных и отечественных автомобилях. Их устройство, работа и принципы диагностирования подробно описаны в [3] и [4|. Но есть и такие, которые появились относительно недавно и находятся на стадии внедрения в новейшие автомобильные системы. Описанию именно таких датчиков уделено наибольшее внимание в данной главе.

На современных автомобилях российского и импортного производства используется инжекторная система подачи топлива. Чтобы обеспечить оптимальный режим работы двигателя и своевременную подачу необходимой топливно-воздушной смеси в цилиндры, используются специальные датчики, которые подают сигнал на электронный блок управления (или "ЭБУ"). А он, в свою очередь, анализируя полученные сигналы, принимает решение о том или ином порядке действий. В совокупности датчики и электронный блок управления образуют электронную систему управления двигателем, или инжектор. Более конкретно остановимся на функциях каждого датчика.

Датчик температуры охлаждающей жидкости

Он установлен в патрубке головки блока цилиндров и представляет собой термистор – резистор, способный изменять свое электрическое сопротивление под воздействием температуры. ЭБУ анализирует величину сопротивления (точнее падение напряжения) на датчике и, исходя из этого, отдает необходимые команды системе питания. Особенно это заметно при пуске двигателя в холодную погоду. Наверное, вы не раз обращали внимание на повышенные обороты коленчатого вала при прогреве двигателя.

Датчик детонации: что это

Этот датчик вмонтирован в верхнюю часть блока цилиндров. Его функция – улавливание детонационных стуков в цилиндрах ДВС. Чем сильнее стуки, тем более интенсивно генерируются импульсные напряжения на датчике, которые считываются электронным блоком управления.

Датчик массового расхода воздуха

Датчик скорости

Он монтируется в коробку передач автомобиля и вырабатывает 6 импульсов каждый 1 метр пробега машины. Анализируя количество импульсов, электронный блок управления определяет скорость движения машины.

Датчик положения дроссельной заслонки

Он устанавливается на дроссельном узле и жестко фиксируется на оси вращения дроссельной заслонки. При нажатии на педаль акселератора датчик изменяет свое напряжение. Чем сильнее нажатие на педаль, тем сильнее отклоняется заслонка и тем больше увеличивается выходное напряжение датчика. Получая эту информацию, ЭБУ увеличивает количество впрыскиваемого форсунками топлива, и двигатель начинает набирать обороты. Датчик воспринимает закрытую заслонку как нулевую отметку. В этом случае количество подаваемого воздуха в обход заслонки зависит от положения электромагнитного клапана регулятора холостого хода, установленного также в дроссельном узле.

Датчик положения коленчатого вала

Устанавливается на крышке масляного насоса напротив шкива привода генератора и определяет частоту вращения коленчатого вала двигателя. На шкив генератора нанесены специальные зубья (58 зубьев. Два зуба срезаны для формирования специального импульса синхронизации, связанного с положением поршней 1 и 4 цилиндра в верхней мертвой точке) . Проходя через датчик, зубья попадают в магнитное поле датчика. На основе этого датчик формирует специальные импульсные сигналы переменного тока, которые поступают в электронный блок управления. Анализируя полученные данные, ЭБУ делает вывод о частоте вращения коленчатого вала.

Датчик концентрации кислорода (лямбда зонд)

Устанавливается на приемной трубе системы выпуска отработавших газов. Датчик функционирует при температуре не ниже 300 градусов Цельсия. Поэтому для быстрого его нагревания в него встроен нагревательный элемент. Взаимодействуя с кислородом, попадающим в систему выпуска, датчик посылает определенные сигналы на электронный блок управления, который создает поправочные команды для изменения концентрации топливно-воздушной смеси. Форсунки воспринимают импульс от электронного блока управления и изменяют величину впрыскиваемого во впускной коллектор количества топлива.

Датчик фаз

Устанавливается на заглушке головки блока цилиндров. На распределительном валу имеется специальный металлический выступ – штифт, который проходит через магнитное поле датчика. Исходя из этого, датчик формирует специальный сигнал низкого напряжения. Сигнал по времени совпадает со временем нахождения поршня 1 или 4 цилиндра в верхней мертвой точке. Необходим для того, чтобы электронный блок управления своевременно отдавал команды форсункам на впрыскивание необходимого количества топлива.

Анализируя сигналы от каждого датчика, электронный блок управления принимает оптимальное решение, касательно режимов работы двигателя автомобиля. Все это обеспечивает надежную работу всех систем и агрегатов, а также увеличивает эксплуатационные характеристики деталей и узлов машины.

Свою историю система управления двигателем ведет от объединенной системы впрыска и зажигания. Современная система управления двигателем объединяет значительно больше систем и устройств. Помимо традиционных систем впрыска и зажигания под управлением электронной системы находятся:

топливная система;

система впуска;

выпускная система;

Файлы: 1 файл

ВЕДЕНИЕ.docx

Системой управления двигателем называется электронная система управления, которая обеспечивает работу двух и более систем двигателя. Система является одним из основных электронных компонентов электрооборудовани я автомобиля.

Свою историю система управления двигателем ведет от объединенной системы впрыска и зажигания. Современная система управления двигателем объединяет значительно больше систем и устройств. Помимо традиционных систем впрыска и зажигания под управлением электронной системы находятся:

- топливная система;

- система впуска;

- выпускная система;

- система охлаждения;

- система рециркуляции отработавших газов;

- система улавливания паров бензина;

- вакуумный усилитель тормозов.

Термином "система управления двигателем" обычно называют систему управления бензиновым двигателем. В дизельном двигателе аналогичная система называется система управления дизелем.

Вся история развития автомобильных бензиновых двигателей связана с попытками решить две основные задачи: подать как можно больше воздуха в цилиндры двигателя и обеспечить его эффективное использование. Первым устройством, используемых в автомобилях для подачи топлива, был фитильный карбюратор. Он представлял собой емкость, заполненную пористым материалом, погруженным одним концом в легко испаряющийся бензин. Другой конец фитиля находился в потоке воздуха, поступающий в двигатель. Управление составом смеси осуществлялось путем разбавления воздуха, насыщенного парами бензина, чистым воздухом и осуществлялось водителем вручную. Следующим шагом в развитии систем подачи топлива стало использование в карбюраторах поплавковой камеры и топливных жиклеров, установленных воздушном диффузоре. И хотя эти карбюраторы были достаточно простыми, к 1915 году они уже имел все атрибуты присущие современным карбюраторам. Естественно, что обеспечить требуемый состав смеси во всем диапазоне условий работы двигателя первые карбюраторы не могли. Развитие конструкции карбюраторов было, прежде всего, направлено HS улучшение соответствия состава смеси, приготовляемой карбюратором, условиям работы двигателя, однако до конца решить эту венным недостатком карбюратора являлось то, что для образования топливоздушной смеси использовалась энергия поступающего в двигатель воздуха, что приводило к уменьшению циклового наполнения и следовательно, к падению максимальной мощности двигателя Решение задачи улучшения соответствия состава смеси условиям работы двигателя и повышения наполнения конструкторы систем питания двигателей стали искать нового пути использования внешних источников энергии для распыления топлива и приготовления топливовоздушной смеси. Так появились механические системы впрыска, использующие для приготовления топливной смеси энергию давления топлива, создаваемую топливным насосом высокого давления. И хотя, в этом случае, удалось достичь значительного увеличения мощности двигателя за счет повышения циклового наполнения проблемы связанные с управлением количеством подаваемого топлива также не были решены.

Решение задачи улучшения соответствия состава смеси условиям работы двигателя и повышения наполнения конструкторы систем питания двигателей стали искать нового пути использования внешних источников энергии для распыления топлива и приготовления топливовоздушной смеси. Так появились механические системы впрыска, использующие для приготовления топливной смеси энергию давления топлива, создаваемую топливным насосом высокого давления. И хотя, в этом случае, удалось достичь значительного увеличения мощности двигателя за счет повышения циклового наполнения проблемы связанные с управлением количеством подаваемого топлива также не был решены.

В последние годы в конструкции автомобиля произошли значительные изменения ввязанные с повсеместным внедрением электроники в устройства управления двигателем и автомобилем в целом. Радикальное решение проблемы управления топливоподачей и зажиганием стало возможно благодаря применению электрически управляемые исполнительных устройств работающих под управлением микропроцессора. И если первые электронные системы управления подачей топлива и зажиганием были электрически управляемым аналогом карбюратора, вакуумного и центробежного регуляторов зажигания, то, в настоящее время они, по сути дела, являются системами управления рабочим процессом двигателя, осуществляющими управление подачей топлива, зажиганием, наполнением цилиндров, рециркуляцией отработавших газов и многими другими параметрами. Это стало возможным благодаря применению микропроцессоров позволяющих реализовать сложные алгоритмы управления, учитывающие большинство факторов, влияющих на рабочий процесс двигателя и осуществить управление ими. Замена механических устройств управления рабочим процессом двигателя электрически управляемыми устройствами не только повысила их надежность но и позволила реализовать управление рабочим процессом двигателя на цикловом уровне.

Тем не менее, для того чтобы полностью реализовать возможности, предоставляемые применением при управлении рабочим процессом двигателя современной электроники, необходимо рассматривать систему управления рабочим процессом двигателя как неотъемлемую часть системы управления автомобилем в целом. Только в этом случае возможно создать систему управления рабочим процессом двигателя, способную удовлетворить все требования, предъявляемые к современному автомобилю.

Системы управления бензиновым двигателем.

Во всех системах без исключения впрыск осуществляется форсункой - инжектором. Форсунка состоит из корпуса, в котором установлены игольчатый клапан, стальной якорь, винтовая пружина и обмотка электромагнита. Количество вспрыскиваемого топлива определяется временем открытия электромагнитного клапана форсунки, поскольку сечение точно калибровано, а давление поддерживается постоянным. Впрыск осуществляется во впускной трубопровод на расстоянии 100-150 мм от впускного клапана. Электронный блок управления обрабатывает информацию о режиме работы двигателя и формирует электронный импульс, определяющий момент и продолжительность впрыска. Основная информация о режиме работы двигателя -частота вращения коленчатого вала двигателя и давление во впускном трубопроводе или расход воздуха (в зависимости от имеющихся датчиков).Все преимущества электронного впрыска обусловлены возможностью корректировать количество впрыскиваемого топлива в зависимости от различных факторов(рис.1)

Рис. 1. Коррекция впрыска топлива:

а - по напряжению питания; б - по температуре охлаждающей жидкости;

в - по температуре воздуха

В большинстве случаев впрыск топлива обеспечивается синхронно: за один оборот коленчатого вала двигателя выполняется один впрыск. Такой впрыск называется синхронным. Время синхронного впрыска включает в себя базовое (основное) время впрыска с учетом коэффициента коррекции и время t на изменение напряжения питания. За базовое время впрыска во впускной трубопровод поступает количество топлива, требуемое для создания теоретически необходимого коэффициента избытка воздуха. Время t впрыска на изменение напряжения питания U обусловлено изменением времени срабатывания электромагнитной форсунки (рис. 1,а).

Корректировать впрыск по изменению производительности топливного электронасоса не следует, так как в системе подачи топлива имеется регулятор давления, поддерживающий постоянное давление впрыска.

Коррекция на время прогрева холодного двигателя в зимнее время необходима с целью увеличения количества впрыскиваемого топлива, коррекция после пуска двигателя осуществляется с целью стабилизации частоты вращения коленчатого вала двигателя непосредственно после пуска. Она прекращается через определенное время после пуска. Коррекция для увеличения приемистости двигателя во время прогрева осуществляется в зависимости от температуры охлаждающей жидкости. Во избежание перегрева двигателя, нейтрализатора и других деталей при движении в режиме максимальной мощности необходимо обогащение горючей смеси. Коррекция с учетом температуры всасываемого воздуха (рис. 1, в) необходима в связи с увеличением заряда воздуха, вызванного повышением его плотности.

Коррекция соотношения воздух - топливо обеспечивается методом обратной связи. Чтобы с помощью трехкомпонентного нейтрализатора одновременно достигнуть высокой степени очистки отработавших газов по компонентам СО, НС и N02, необходима точная регулировка коэффициента избытка воздуха X таким образом, чтобы состав смеси был максимально близок к стехиометрйческому - оптимальному соотношению между массами веществ, вступающих в химическую реакцию. С этой целью с помощью датчика, установленного в выпускной системе (лямбда-зонд), измеряется концентрация кислорода в отработавших газах. Таким образом организуется обратная связь в системе автоматической стабилизации стехиометрического состава горючей смеси. Датчик кислорода не работает, пока его температура низка. Поэтому до окончания прогрева реальное соотношение воздух -топливо определяется ЭБУ без использования датчика кислорода. При работе датчика его сигналы изменяются в зависимости от состава смеси. Подача топлива может прекращаться в двух случаях: при высокой частоте вращения коленчатого вала и в режиме принудительного холостого хода. Частота вращения коленчатого вала ограничивается во избежание преждевременного изнашивания двигателя. Режим принудительного холостого хода при не отключенной подаче топлива приводит к повышенному его расходу. Поэтому при высокой частоте вращения коленчатого вала, включенной передаче и закрытой дроссельной заслонке подача топлива прекращается. Когда частота вращения коленчатого вала двигателя падает ниже заданной, подача топлива возобновляется.

Датчики служат для преобразования неэлектрических показателей в электрические. В системах управления бензиновым двигателем устанавливаются свыше десяти датчиков, которые могут быть объединены в следующие группы: расходомеры воздуха, датчики температуры, угла открытия дроссельной заслонки, угла поворота коленчатого вала и детонации.

Принципиально различаются четыре типа расходомеров:

1. Потенциометр, управляемый поворачивающейся под воздействием воздуха заслонкой;

2. Датчик изменения перепада давления во впускном трубопроводе;

3. Датчик Кармана, измеряющий число вихрей, создаваемых воздушным насосом;

4. Термоанемометрический датчик, реагирующий на изменение сопротивления платиновой проволоки

В датчике 1-го типа воздух, проходящий в двигатель через воздушный фильтр, изменяет угол поворота подвижной заслонки, на которую, кроме скоростного напора воздуха, воздействует тарированная пружина, препятствующая повороту заслонки. При этом расход воздуха V преобразуется в соотношение напряжений Us/Uc плеч потенциометра, который непосредственно соединен с осью заслонки (рис.2,а).

Рис. 2. Характеристики датчиков:

а - расходомера воздуха; б - давления; в - Кармана; г - температуры охлаждающей жидкости

В датчике 2-го типа преобразователем давления служит кремниевый кристалл, на поверхности которого сформирован мостик сопротивлений, ток через который изменяется под действием деформаций (пьезорезистивный эффект), вызванных изменением давления р, Этот ток усиливается и вводится температурная компенсация (рис. 2,6).

Расходомер 3-го типа - датчик Кармана имеет генератор воздушных вихрей - завихритель, установленный в поток потребляемого двигателем воздуха. Число вихрей почти пропорционально расходу всасываемого воздуха. Датчик считает эти вихри и преобразует их в выходные электрические сигналы (импульсы) с резонансной частотой f (рис.2,в).

Основой конструкции датчика 4-го типа является помещенная в поток поступающего в двигатель воздуха платиновая проволока, нагреваемая электрическим током и охлаждаемая воздухом. Сопротивление проволоки изменяется под воздействием температуры пропорционально скорости воздушного потока. Поэтому по измеренной силе тока, протекающего через проволоку, косвенно судят о количестве воздуха, поступающего в двигатель.

Датчики температуры охлаждающей жидкости и воздуха представляют собой полупроводниковый элемент, сопротивление которого резко почти линейно, изменяется(рис.2,г).

Датчик угла открытия дроссельной заслонки представляет собой потенциометр, ползун которого связан с осью заслонки. Характеристика датчика линейная. Датчик кислорода - лямбда-зонд - устанавливается в выпускной системе. Он выдает данные о концентрации кислорода в отработавших газах, реагируя на отклонение от стехиометрического состава горючей смеси, попадающей в цилиндры. Датчик кислорода (рис. 3,а) представляет собой элемент из порошка 3, спеченного в виде пробирки, наружная 1 и внутренняя 4 стороны которой покрыты пористой пластиной. Наружная поверхность элемента подвергается воздействию отработавших газов. В датчике используется сильная зависимость ЭДС твердо тело гальванического элемента из двуокиси циркония или титана от концентрации кислорода. Такая электрохимическая ячейка реагирует на атомы кислорода и создает разность между корпусом 2 и внутренней стороной 4 пробирки до 1 В. Эта разность и служит управляющим сигналом (рис. 3,6), заставляющим электронный модуль изменять подачу топлива в двигатель до тех пор, пока в отработавших газах не останется свободного, т.е. не вступающего в химическую реакцию кислорода. Таким образом автоматически поддерживается стехиометрический состав рабочей смеси во всех диапазонах нагрузок и частоты вращения двигателя.

Рис.3. Устройство (а) и характеристика (б) датчика кислорода:

1 и 4 - соответственно наружная и внутренняя стороны пробирки; 2 - корпус;

3 - порошок; I и II - соответственно высокий и низкий уровни напряжения

Датчик угла поворота коленчатого вала двигателя размещается в корпусе распределителя зажигания и состоит обычно из двух катушек и двух роторов - магнитов. Одна пара катушка-ротор выдает сигнал G угла поворота коленчатого вала, другая - сигнал Ne скорости вращения коленчатого вала двигателя (рис.4). Поскольку распределитель вращается в два раза медленнее, чем коленчатый вал, то ротор датчика скорости имеет два выступа и за каждый оборот подает два импульса. Поэтому число импульсов равно числу оборотов коленчатого вала.

Рис.4. Сигналы датчика скорости (а) и угла поворота коленчатого вала (б)

Датчик угла поворота коленчатого вала имеет 24 выступа и за один оборот подает 24 импульса, т.е. через 15° поворота распределителя и 30° - коленчатого вала.

Датчик детонации - представляет собой пьезоэлемент, установленный в жестком корпусе, частота собственных колебаний которого равна частоте колебаний при детонации. В этот период пьезоэлемент вырабатывает максимум напряжения, так как испытывает максимальные нагрузки (рис.5).

Рис.5. Характеристика датчика

детонации (вертикальная линия обозначает

резонансную частоту)

Если двигатель имеет широкий диапазон детонационных частот f, то применяются датчики детонации нерезонансного типа.

Читайте также: