Бурение на обсадной колонне реферат

Обновлено: 07.07.2024

В проекте строительства скважины разработка ее конструкции – очень ответственный раздел. От правильного учета характера нагружения, условий работы и износа колонн за период существования скважины зависит надежность конструкции. Вместе с тем выбранная конструкция предопределяет объем работ в скважине и расход материалов и поэтому существенным образом влияет на стоимостные показатели строительства и эксплуатации скважины.

Разработка конструкции скважины начинается с решения двух проблем: определения требуемого количества обсадных колонн и глубины спуска каждой из них; обоснования расчетным путем номинальных диаметров обсадных колонн и диаметров породоразрушающего инструмента.

Число обсадных колонн определяется на основании анализа геологического разреза в месте заложения скважины, наличия зон, где бурение сопряжено с большими осложнениями, анализа картины изменения коэффициентов аномальности пластового давления и индексов поглощения, а также накопленного практического опыта проводки скважин. Результаты изучения конкретной геологической обстановки позволяют сделать выводы о несовместимости условий бурения и на этом основании выделить отдельные интервалы, подлежащие изоляции. По имеющимся данным строят график изменения коэффициента аномальности пластового давления ka и индекса давления поглощения kп с глубиной и на нем выделяют интервалы, которые можно проходить с использованием раствора одной плотности.

Глубину спуска каждой обсадной колонны уточняют с таким расчетом, чтобы ее нижний конец находился в интервале устойчивых монолитных слабопроницаемых пород и чтобы она полностью перекрывала интервалы слабых пород, в которых могут произойти гидроразрывы при вскрытии зон с аномально высоким пластовым давлением (АВПД) в нижележащем интервале.

Определив число обсадных колонн и глубину их спуска, приступают к согласованию расчетным путем нормализованных диаметров обсадных колонн и породоразрушающего инструмента. Исходным для расчета является либо диаметр эксплуатационной колонны, который устанавливают в зависимости от ожидаемого дебита скважины, либо конечный диаметр скважины, определяемый размером инструментов и приборов, которые будут использоваться в скважине.

По расчетному значению внутреннего диаметра в соответствии с размерами, указанными в ГОСТ 632, подбирают нормализованный диаметр обсадной колонны. Подобным образом повторяют расчет для каждой последующей колонны до самой верхней.

Если строительство скважины завершается без спуска обсадной колонны на конечную глубину, исходным является диаметр долота для конечного интервала.

Компоновка обсадной колонны

Обсадную колонну собирают из обсадных труб либо одного номинального размера (одноразмерная колонна), либо двух номинальных размеров (комбинированная колонна). Трубы подбирают в секции в соответствии с запроектированной конструкцией обсадной колонны.

Для облегчения спуска обсадной колонны и качественного ее цементирования по выбранной технологии в состав колонны вводят дополнительные элементы: башмак, обратный клапан, заливочный патрубок, упорное кольцо, заливочную муфту, трубные пакеры, центраторы (фонари), скребки.

Башмак обсадной колонны навинчивают на нижний конец первой (снизу) обсадной трубы и закрепляют сваркой. Он служит для предохранения нижнего торца обсадной колонны от смятия и для ее направления по стволу скважины в процессе спуска. Используются башмаки различной конструкции: простейшая представляет собой короткий отрезок стальной толстостенной трубы с фасками (наружной и внутренней) на нижнем торце. Такие башмаки устанавливают на обсадных колоннах большого диаметра, начиная с 351 мм.

Обычно в башмачное кольцо снизу вводят направляющую пробку. Она имеет конусообразную или сферическую форму и изготовляется из легко разбуриваемого материала: бетона, алюминия, дерева. Имеются пробки чугунные и стальные. Благодаря своей форме, пробка облегчает прохождение обсадной колонны на участках искривления ствола. В самом кольце башмака или в направляющей пробке делают боковые отверстия, через которые цементный раствор закачивается в затрубное пространство.

Обратный клапан устанавливают в нижней части обсадной колонны на одну-две трубы выше башмака. Имеются конструкции колонных башмаков, включающие обратный клапан. Обратный клапан служит для перекрытия пути поступления жидкости внутрь обсадной колонны.

В зависимости от конструктивных особенностей обратные клапаны могут выполнять дополнительные функции: дифференциальный клапан при спуске колонны допускает регулируемое частичное заполнение обсадной колонны жидкостью, обратные клапаны типа ЦКОД или клапаны "Скотта" допускают постоянное заполнение колонны и срабатывают после введения дополнительного запорного элемента (шарика) и т. п.

Выбор конструкции клапана зависит от конкретных условий в скважине, и прежде всего от опасности проявлений и наличия зон поглощения.

Заливочный патрубок устанавливают непосредственно над башмаком (ниже обратного клапана). Он представляет собой отрезок трубы длиной около 1,5 м с отверстиями, расположенными по винтовой линии. Они соединяют затрубное пространство с внутренним объемом обсадной колонны. Заливочный патрубок применяют для подачи цементного раствора в затрубное пространство при цементировании обсадной колонны.

Упорное кольцо (кольцо "стоп") устанавливают в обсадной колонне на 20 – 30 м выше башмака. Оно имеет суженный внутренний диаметр и служит для задерживания цементировочных пробок. Кольцо изготовляют из серого чугуна, иногда применяют упорные кольца, изготовленные из цемента.

Заливочной муфтой обсадная колонна оснащается в том случае, если предусматривается ступенчатое цементирование. Она позволяет открыть в нужный момент каналы для подачи цементного раствора в затрубное пространство, а затем вновь их перекрыть. Место установки муфты определяется заранее по протяженности интервалов цементирования.

Трубный пакер вводят в оснащение обсадной колонны для создания надежной изоляции отдельных интервалов в затрубном пространстве. Пакер устанавливают в местах залегания устойчивых непроницаемых горных пород. В большинстве конструкций пакеров надежная изоляция достигается деформированием эластичного элемента, надетого на корпус, и плотным его смыканием со стенками ствола скважины. По способу перевода в рабочее состояние трубные пакеры подразделяются на гидравлические (пакеры ППГ, ПДМ и ПГБ-250 конструкции ВНИИБТ) и механические (конструкции, разработанные в объединениях "Краснодар-нефтегаз", "Куйбышевнефтегаз" и др.). В гидравлическом пакере под уплотнительный элемент поступает жидкость, вызывая его деформацию в поперечном размере. В механическом пакере эластичный элемент деформируется за счет разгрузки на него части веса самой обсадной колонны.

Центраторы("фонари") устанавливают на обсадной колонне для поддержания соосности ствола скважины и спущенной обсадной колонны и создания благоприятных условий для равномерного распределения цементного раствора по кольцевому зазору. Как считают некоторые исследователи, центраторы также способствуют снижению сил трения при спуске колонны и более полному замещению цементным раствором жидкости, находившейся в затрубном пространстве. Как правило, применяют пружинные центраторы, при использовании которых центрирование колонны в стволе скважины осуществляют с помощью пружинных арочных планок, концы которых закреплены на кольцах-обоймах. По конструкции колец центраторы подразделяют на разъемные (ЦПР конструкции ВНИИБТ, ЦЦ конструкции ВНИИКРнефти) и неразъемные (ФП конструкции ГрозНИИ).

Кольцо-обойма состоит из двух шарнирно соединенных половинок. Такой центратор легко надевается на обсадную трубу над устьем скважины при спуске колонны. У неразъемных центраторов кольца-обоймы целые, они должны быть предварительно надеты на трубу. Продольное перемещение центраторов по трубе ограничивается стопорным кольцом, которое располагается между кольцами-обоймами.

Эффект центрирования зависит от правильности выбора интервала установки центраторов по стволу и расстояния между центраторами на колонне. Центраторы размещают на наиболее ответственных участках колонны, где надежность изоляции имеет очень большое значение (интервал продуктивного горизонта и его кровли, низ обсадной колонны и т. п.). Расстояние между центраторами может быть вычислено по методике ВНИИБТ или ВНИИКРнефти

Скребки устанавливают на обсадной колонне для удаления глинистой корки со стенок скважины и повышения надежности сцепления цементного камня со стенками ствола скважины. Известны две разновидности конструкции скребков – круговые и прямолинейные.

Подготовительные мероприятия к спуску обсадной колонны. Спуск обсадной колонны.

Крепление некоторого интервала ствола скважины обсадной колонной с последующим ее цементированием – весьма важный и ответственный этап в строительстве скважины. От качества проведения этих работ в значительной степени зависит успешное выполнение последующих работ в скважине, ее надежность и долговечность.

Весь комплекс подготовительных мероприятий нацелен на то, чтобы спуск обсадной колонны проходил без вынужденных остановок и перерывов, во время спуска обсадная колонна не подвергалась непредвиденным перегрузкам, опасным с точки зрения ее целостности и нарушения профиля труб, и чтобы в скважину не попали трубы с дефектами, которые могут повлечь нарушение целостности обсадной колонны или потерю герметичности.

Комплекс подготовительных мероприятий включает подготовку обсадных труб, бурового оборудования и самой скважины.

В подготовку обсадных труб входит проверка качества их изготовления и обеспечение сохранности при транспортировании к месту проведения работ и погрузо-разгрузочных операциях, а также при их перемещении на буровой.

гидравлические испытания на заводах-изготовителях;

обследование наружного вида обсадных труб, проверку резьб и шаблонирование внутреннего диаметра труб на трубно-инструментальной базе бурового предприятия (УБР);

гидравлические испытания обсадных труб на трубно-инструментальной базе бурового предприятия (УБР), в отдельных случаях испытания труб можно проводить непосредственно на буровой;

визуальное обследование доставленных на буровую труб, промер длины каждой грубы;

шаблонирование, проверку состояния резьбы трубы над устьем скважины во время спуска обсадной колонны.

Под давлением труба должна находиться не менее 15 мин. Обсадная труба признается годной, если на ее внешней поверхности не обнаруживается никаких следов проникновения влаги изнутри.

На трубно-инструментальной базе бурового предприятия все трубы, прошедшие осмотр и инструментальный контроль, подвергают гидравлическим испытаниям на специальных стендах. Предельное давление при испытании определяют в зависимости от ожидаемых максимальных давлений. Для эксплуатационных и промежуточных колонн оно должно превышать ожидаемое внутреннее избыточное давление на 5 – 20 %. Но при этом давление испытания не должно превышать допустимых значений. Трубу выдерживают под максимальным давлением не менее 15 мин и слегка обстукивают ее поверхность вблизи муфты. Труба признается годной, если не обнаруживается никаких следов проникания влаги изнутри. У прошедшей испытания трубы на прочищенные и смазанные резьбы навинчивают специальные предохранительные колпаки для их защиты от повреждения при транспортировке на буровую.

Обеспечить безотказную работу бурового оборудования и создать наиболее благоприятные условия для буровой бригады на период спуска обсадной колонны – таковы основные задачи подготовки оборудования. Одновременно на буровую должны быть доставлены весь необходимый инструмент и материалы. скважина колонна обсадной

Буровая бригада совместно с представителями механической службы проверяет буровое и силовое оборудование. Особое внимание обращают на надежность крепления и исправность буровой лебедки и ее тормозной системы, проверяют исправность буровых насосов и заменяют изношенные детали, проверяют состояние вышки и талевой системы, в случае необходимости осуществляют переоснастку талевой системы для повышения ее грузоподъемности. На высоте 8 – 10 м от пола на вышке устанавливают передвижную люльку для рабочего, который будет занят центрированием верхнего конца наращиваемой обсадной трубы. Проверяют состояние контрольно-измерительных приборов на буровой.

Подготавливают рабочее место у устья скважины: убирают инструмент, который не понадобится при спуске колонны, и очищают пол буровой, вровень со столом ротора устанавливают временный деревянный настил. Обращают внимание на усиление освещенности рабочих мест, навешивают дополнительные светильники.

В подготовительный период на буровую доставляют достаточное количество (с резервом) дополнительного инструмента, который понадобится при спуске обсадной колонны. Обсадные трубы подвозят специальными транспортными средствами и размещают на стеллажи по секциям в порядке их спуска. На каждый комплект предусматривается резерв в количестве 5 %, от метража труб.

Чтобы избежать осложнений при спуске обсадной колонны, предусматривается комплекс работ по подготовке ствола скважины. Виды работ и их объем зависят от состояния ствола скважины, сложности геологического разреза и протяженности открытой части ствола. О состоянии ствола судят по наблюдениям при спуске и подъеме бурильной колонны (посадки, прихваты, затяжки и т. д.), по прохождению геофизических зондов, по данным кавернометрии и инклинометрии.

Заранее выделяют интервалы, где отмечены затруднения при спуске бурильного инструмента, зоны сужения ствола, образования уступов, участки резкого перегиба оси скважины и т. д. В этих интервалах в подготовительный период проводят выборочную проработку ствола. В скважину спускают новое долото (с центральной промывкой) в сочетании с жесткой компоновкой и, удерживая инструмент на весу, прорабатывают выделенные интервалы с промывкой при скорости подачи 40 м/ч. Выдерживание вращающегося инструмента на одном месте не допускается во избежание зарезки нового ствола. Если отмечаются трудности в прохождении инструмента, его приподнимают и спускают несколько раз. В сложных условиях скорость подачи инструмента может быть снижена до 20 – 25 м/ч.

После выборочной проработки ствол скважины шаблонируют. Для этого из обсадных труб собирают секцию длиной около 25 м и на колонне бурильных труб спускают ее в ствол скважины на всю глубину закрепляемого участка. Таким способом проверяют проходимость обсадных труб.

Через спущенный инструмент скважину тщательно промывают до полного выравнивания свойств промывочной жидкости. Общая продолжительность непрерывной промывки не менее двух циклов. В конце промывки в закачиваемую промывочную жидкость добавляют нефть, графит и другие аналогичные добавки для облегчения спуска обсадной колонны. При извлечении из скважины длину инструмента измеряют и по суммарной его длине контролируют протяженность ствола скважины.

Завершив подготовительные работы, приступают к спуску обсадной колонны в скважину.

Последовательность спуска секций в скважину и использование вспомогательных элементов (центраторы, скребки, турбулизаторы и др.) определяются конструкцией обсадной колонны, предусмотренной в индивидуальном плане работ по ее подготовке, спуску и цементированию, который разрабатывается технологическим или производственно-технологическим отделом УБР. Во время спуска осуществляют строгий контроль за соблюдением порядка комплектования колонны в соответствии с планом по группам прочности стали и толщине стенок труб.

Сначала в скважину спускают низ обсадной колонны, включающий башмак, заливочный патрубок, обратный клапан "Скотта" и упорное кольцо. Все элементы низа колонны рекомендуется свинчивать с использованием твердеющей смазки на основе эпоксидных смол. Использование обратного клапана обязательно, если в скважине имелись газопроявления. Надежность работы клапана на пропуск жидкости проверяют на поверхности посредством пробной циркуляции с помощью цементировочного агрегата, который подключают к компоновке. Затем в порядке очередности спуска к устью скважины подают обсадные трубы и перед наращиванием их шаблонируют. Со стороны муфты в трубу вводят жесткий цилиндрический шаблон.

Условный диаметр обсадной трубы, мм …………. 114 – 219, 245 – 340, 407 – 508

Длина шаблона, мм ………………………………………..150, 300

Разница между внутренним номинальным диаметром трубы и наружным диаметром шаблона, мм. 3, 4, 5.

При подъеме трубы шаблон должен свободно пройти через нее и выпасть. Если шаблон задерживается, то трубу отбраковывают. Над устьем скважины с нижнего конца приподнятой трубы свинчивают предохранительное кольцо, промывают и смазывают резьбу.

У кондуктора и промежуточных колонн резьбовые соединения нижних труб обычно проваривают прерывистым сварным швом для предупреждения их отвинчивания при последующих работах в скважине.

Во время спуска обсадной колонны ведут документальный учет каждой наращиваемой трубы, в нем указывают номер трубы, группу прочности стали, толщину стенки, длину трубы, отмечают суммарную длину колонны и общую ее массу. На заметку берут все особые условия и осложнения, возникшие при спуске, записывают сведения об отбраковке отдельных труб и их замене.

Скорость спуска колонны поддерживают в пределах 0,3 – 0,8 м/с.

Если колонна оснащена обратным клапаном, после спуска 10 – 20 труб доливают промывочную жидкость внутрь колонны, чтобы не допустить смятия труб избыточным наружным давлением.

По мере необходимости проводят промежуточные промывки с помощью цементировочного агрегата или бурового насоса. Во время промывки необходимо непрерывно расхаживать колонну.

В нашей стране разработан метод секционного спуска обсадных колонн. Длину секций определяют с учетом грузоподъемности буровой установки, состояния скважины и прочности труб. Для спуска обсадных колонн секциями применяют специальные разъединители и стыковочные узлы, обеспечивающие соединение секций в скважине. Все секции, кроме верхней, спускают на колонне бурильных труб, которую после закачки цементного раствора отсоединяют и извлекают на поверхность. Спуск обсадных колонн секциями позволяет значительно снизить нагрузки, возникающие в буровом оборудовании при этих работах, и повысить надежность цементирования. Недостаток этого метода состоит в том, что создается некоторая опасность нарушения герметичности колонны на стыках секций и повышается суммарная продолжительность работ по креплению скважины.

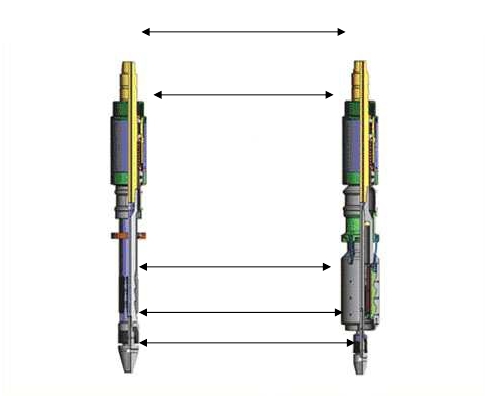

профильном ниппеле в башмаке нижней части обсадной колонны (рис. 3.2).

Верхним элементом забойной компоновки, является буровой замковый узел

(drill lock assembly – DLA), который облегчает присоединение к профильному

Обсадную колонну вращают с поверхности, а закачиваемый буровой рас-

твор движется вниз внутри обсадной колонны и поднимается к устью по коль-

цевому пространству за обсадной колонной.

Забойный инструмент (компоновка нижней части бурильной колонны)

содержит рычажный расширитель и заканчивается пилотным долотом. Но в не-

го могут быть включены и другие обычные компоненты бурильной колонны,

такие как гидравлический забойный двигатель, стабилизаторы, УБТ, инстру-

менты измерения или каротажа во время бурения. Пилотное долото выбирают

по размеру в расчёте на прохождение через обсадную колонну.

Рычажный расширитель увеличивает диаметр ствола до обычного разме-

ра, получаемого при бурении под конкретную обсадную колонну. Рычажный

расширитель можно располагать непосредственно над долотом или выше дру-

гих элементов, спускаемых в пилотный ствол.

Верхний силовой привод обеспечивает вращение обсадной колонны для

бурения, а также используется для создания вращающего момента при свинчи-

вании или развинчивании колонны.

сборка для КНБК

Анкерная и уплотнительная сборка (встроенный байпас)

Рисунок 3.1 – Забойный инструмент (транспортируемая на кабеле КНБК)

Рисунок 3.2 – Сборка обсадной колонны

|

|

Обсадную колонну обычно вращают при осуществлении всех операций,

за исключением бурения с использованием забойного двигателя или двигателя-

отклонителя для ориентируемого бурения. Забойный двигатель можно также

использовать для вращения забойной компоновки, когда применяется роторная

управляемая система (RSS). При этом можно минимизировать частоту враще-

ния обсадной колонны.

Обсадная колонна присоединяется к верхнему приводу через систему бы-

строго подключения без свинчивания с резьбовым соединителем. Оснастка

включает плашечный узел для захвата труб изнутри или снаружи (в зависимо-

сти от диаметра труб) и внутреннюю труболовку, которая обеспечивает жидко-

стное уплотнение труб. Она работает вместе с системой управления верхнего

привода. Эта система быстрого подключения ускоряет работу с обсадной ко-

лонной и предотвращает повреждение резьбы, обеспечивает вращение колонны

при одновременной циркуляции и адаптируется под любой верхний привод.

Устраняется необходимость в стандартном оборудовании для спуска колонны,

таком как приводной ключ, элеватор, приподнятая площадка, устройство для

Сегодня существует два разных типа оборудования для вращения и рас-

хаживания колонны. Внутреннее устройство для вращения и расхаживания ко-

лонны (рис. 3.3а) с диапазоном диаметра 244,4-508 мм и наружное устройство

(рис. 3.3б) для колонн размером от 89 мм до 223,3 мм. Устройство включает:

стандартное соединение с правой резьбой, полная длина которого около

3000 мм; раздвижной захват; уплотнительную манжету и направляющую во-

Шарнирно-отклоняющиеся штропы устраняют необходимость в исполь-

зовании обыкновенного элеватора. Штропы гидравлически управляются с уст-

ройства верхнего привода. В системе используются одноштропный элеватор и

независимый гидравлический силовой модуль. Выдвижной штроп пригоден для

рабочих площадок различной конфигурации и может, в принципе, использо-

ваться как с гидравлическим, так и с ручным элеватором.

Для улучшения эффективности используется система регистрации мо-

мента Torque Turn. Одноштропные гидравлические элеваторы рассчитаны на

5,4 тонны и предназначены для труб диаметром от 114 мм до 244 мм. Что каса-

ется безопасности, у них имеется блокировка с датчиком нагрузки. То есть, ес-

ли элеватор защелкнут на колонне, он не откроется произвольно. Гидравличе-

ская силовая установка расходует 22 литра в минуту при 136 атмосферах. Она

независима, автономна, мобильна и безопасна для окружающей среды.

с правой резьбой

Рисунок 3.3 – Устройство для вращения и расхаживания колонны:

а) внутреннее (244,4-508,0 мм); б) наружное (89,0-223,3 мм)

Система регистрации уровня момента – это система, которая использует

два компонента: систему регистрации момента Torque Turn и ноутбук. С их по-

мощью можно контролировать крутящий момент, а также видеть отношение

текущего уровня момента к числу оборотов. Также используются колонные

центраторы, которые функционируют как калибрующие устройства и как цен-

траторы для улучшения качества цементирования.

Обсадные трубы со стеллажа по отдельности подаются к V-образному

проёму, откуда они захватываются элеватором, входящим в систему. Труба пе-

реводится в вертикальное положение при подъёме верхнего привода, стыкуется

с верхней трубой обсадной колонны, подвешенной к столу ротора, захватыва-

ется быстро устанавливаемыми плашками, свинчивается при заданном вра-

щающем моменте и затем используется для бурения обычным образом.

Извлекаемые забойные компоновки были использованы для проводки бо-

лее 300 000 метров ствола – это 300 интервалов установки обсадных колонн.

Компания Conoco Phillips пробурила примерно 80% этих скважин. Сравнитель-

но небольшое число интервалов крепления обсадными трубами (13 интервалов)

приходится на наклонно направленные скважины, пробуренные с использова-

нием извлекаемых управляемых забойных двигателей или RSS методом CWD с

63

|

помощью 7 (178 мм) и 9 5/8–дюймовых (245 мм) обсадных колонн, однако в

большинстве случаев эффективность бурения с забойным двигателем оказалась

низкой. Поэтому в большинстве случаев для проводки направленных скважин

стараются использовать роторную управляемую систему для увеличения эф-

фективности работы при бурении на обсадных трубах.

3.1.2 Особенности работы забойными двигателями при бурении

на обсадных трубах

Поскольку обсадная колонна имеет диаметр, превышающий диаметр бу-

рильных труб, она растягивается (удлиняется) гораздо сильнее, чем бурильная ко-

лонна. В результате образуется система с положительной обратной связью, кото-

рая затрудняет работу забойного двигателя. Во время бурения на обсадных трубах

При первых попытках осуществления наклонно направленного бурения

на обсадных трубах с использованием гидравлического забойного двигателя-

отклонителя столкнулись с многочисленными проблемами. Для того чтобы за-

бойный двигатель при спуске проходил в 178 мм обсадную колонну, он должен

быть на один размер меньше, чем требовалось бы. Это приводит к низкой

скорости проходки, ставшей причиной неэффективности работ и повышенных

затрат. Эти проблемы в меньшей мере проявились и при бурении на 245 мм

обсадной колонне, когда мощность гидравлического забойного двигателя была

3.1.3 Применение роторной управляемой системы при бурении

на обсадной колонне

Испытание технологии бурения на обсадных трубах с роторной управ-

ляемой системой была проведены на месторождении Лобо для бурения наклон-

но направленной скважины по четырёхинтервальному профилю. В проектной

траектории предусматривалось увеличение зенитного угла до 29° с последую-

щим его уменьшением. Траектория должна была следовать в обход сущест-

вующей добывающей скважины, чтобы избежать пересечения с ней, поэтому на

глубине 640 метров предусмотрен поворот ствола на 100° от первоначального

ГОСТ

Особенности бурения скважин на обсадной колонне и хвостовике

Обсадная колонна – это соединенные между собой и опущенные в ствол скважины обсадные трубы, применяемые для изоляции слагающих ствол горных пород.

Существует несколько типов обсадных колонн:

- Колонна направления. Такие колонны могут быть диаметром от 250 до 1250 миллиметров, а их длина составляет от 5 до 20 метров.

- Колонна-кондуктор. Такие колонны могут быть диаметров от 177 до 508 миллиметров, а длина составляет от 100 до 500 метров.

- Промежуточная колонна. Такие колонны могут быть диаметром от 127 до 340 миллиметров, а длина может достигать 4000 метров.

- Хвостовик.

- Колонна-летучка.

- Эксплуатационная колонна. Такие колонны могут быть диаметром от 140 до 220 миллиметров, а длина может составлять от 2000 до 7000 метров.

Хвостовик – это обсадная колонна потайного типа, которая устанавливается в специальной системе подвески в предыдущей обсадной колонне.

Пример технологической схемы колонны-хвостовика изображен на рисунке ниже.

Рисунок 1. Пример технологической схемы колонны-хвостовика . Автор24 — интернет-биржа студенческих работ

1,9 – верхняя и нижняя часть секционной разъединительной пробки; 2 – переводник; 3 – ниппель с резьбой; 4 – уплотнительная манжета; 5 – раструб; 6 – муфта с резьбой; 7 – несущая резьба; 8 – пакер; 10 – обсадные трубы хвостовика.

Бурение на обсадной колонне подразумевает использование обсадной колонны в качестве бурильной, чтобы обсадные колонны спускались на забой в процессе бурения, а не устанавливались в рамках отдельного технологического процесса. Данный вид бурения был впервые использован в 1920 годах, на месторождениях Польши и Франции. С 1950-х годов этот вид бурения уже применялся во многих странах, в том числе на месторождениях на территории Советского Союза, в частности в городе Саратов. Тогда такое бурение в основном использовалось для бурения не всего ствола скважин, а только определенных участков. Современное бурение на обсадной колонне и хвостовике предусматривает бурение под кондуктор или техническую колонну. Бурение на обсадной колонне может выполняться с помощью систем двух типов.

Готовые работы на аналогичную тему

При использовании первой системы бурения расширитель ствола скважины, забойный двигатель и компоновка долота устанавливаются на нижнем соединении обсадных труб с помощью съемного пакера. По мере бурения обсадная колонна опускается в скважину либо в режиме вращения, либо в режиме скольжения. При достижении нужной глубины захваченная компоновка низа бурильной колонны извлекается на поверхность возвратными механизмами. После чего в скважину опускается система клапанов, которые помещаются в башмак обсадной колонны до начала процесса цементирования.

При использовании второй системы бурения на обсадной колонне и хвостовике компоновка включает в себя специальное буровое долото, которое крепится к нижней части звена обсадных труб, как правило, между этим самым звеном и муфтой обсадных клапанов. В этом случае крутящий момент в процессе бурения передается от верхнего силового привода к обсадной колонне. Особенностью такой системы является отсутствие необходимости извлечения бурового долота через обсадные колонны.

При бурении на обсадной колонне хвостовик решает такие задачи, как снижение расходов на сооружение скважины, сокращение числа этапов сооружения скважины, повышение качества цементирования, перекрытие зон поглощения в случае разгерметизации колонн.

Преимущества бурения скважин на обсадной колонне и хвостовике

Преимущества бурения скважин на обсадной колонне и хвостовике связаны с отсутствием необходимости проведения процесса спуска и подъема бурильных колонн, а также со спуском обсадных колонн. Преимущества следующие:

Говорят, все новое – это хорошо забытое старое. В этом есть доля правды – ведь многие технологии опережают свой век и их популярность наступает лишь спустя долгое время. Одна из таких – бурение на обсадной колонне (CWD). Бурное развитие нефтегазовой отрасли, а также техники и технологии бурения в начале XXI века позволили открыть ей второе дыхание, в том числе и в России.

People say: The old ways are the best ways. There is a germ of true in this statement: some technologies are ahead of their century and they become popular after long time. One of them is Casing While Drilling (CWD). Rapid development of oil industry and drilling technologies in the beginning of XXI Century gave a second wind to CWD in the World, including Russia.

Строительство скважин – сложный технологический процесс, в котором происходит постоянное чередование двух основных этапов: бурение горной породы и крепление открытого ствола (спуск обсадной колонны и ее цементаж). Общепринятое стремление в отрасли – использование различных технологий для увеличения механической скорости проходки и сокращение времени бурения. При этом оптимизации этапа крепления может не уделяться должного внимания.

В конце ХХ века, в начале XXI века происходит большой шаг в технологии бурения: появляются телесистемы с гидравлическим каналом связи, винтовые забойные двигатели с регулируемым углом перекоса, роторно-управляемые системы, а также долота PDC. Все это оборудование вывело процесс бурения на качественно новый уровень — скважины стали бурить глубже, быстрее и со сложным наклонно-направленным профилем.

Прогресс не обошел стороной и бурение на обсадной колонне — новое оборудование позволило открыть второе дыхание данной технологии.

А зря, ведь геологические осложнения часто приводят к тому, что время, затраченное на подготовку ствола скважины к спуску обсадной колонны, значительно превышает время бурения. Поиск решения данной проблемы на многих месторождениях выходит на первое место. В таком случае технология бурения на обсадной колонне позволяет успешно справляться с возникшей задачей.

Первые идеи бурить на колонне из обсадных труб возникли еще в начале XX века. Так, в патенте от 1923 г. (рис. 1) описывалось специальное извлекаемое долото и выделялось 17 преимуществ данной технологии. Рассмотрим, в каких случаях бурение на обсадной колонне помогает оптимизировать технологию строительства скважин. Начнем с поглощения, которое является головной болью для буровиков на многих месторождениях. Обсадная труба имеет больший диаметр по сравнению с бурильными трубами. Благодаря этому постоянно происходит контакт со стенкой скважины (рис. 2). Появляется эффект механической кольматации — выбуренный шлам вдавливается обсадной трубой в стенки скважины, поры и трещины закупориваются, а в случае наличия поглощения оно уменьшается или совсем ликвидируется.

Наличие набухающих и пластичных глин, текучих солей или обвальных пород, риск растепления зоны вечной мерзлоты — часто встречающиеся факторы при бурении под кондуктор или техническую колонну на многих месторождениях России. Они ведут к следующей проблеме — неустойчивости стенок скважины, которая приводит к продолжительным шаблонировкам и проработкам. Это сильно увеличивает срок строительства даже коротких секций. Но и после всех операций по подготовке ствола часто происходит авария – прихват, которая может вызвать потерю оборудования и необходимость перебура интервала. В таком случае бурение на колонне также является эффективным решением, так как обсадные трубы постоянно находятся в скважине. Обсаживание проблемных интервалов происходит сразу же в процессе бурения.

Но самым большим отличием и преимуществом технологии Direct XCD* от аналогичных предложений других производителей является уникальное разбуриваемое долото XCD*. В нем используются передовые технологии компании Smith Bits, a Schlumberger Company: режущая структура смоделирована в программе IDEAS*. С помощью CFD* комплекса подбирается гидравлическая конфигурация и расположение насадок. В качестве режущих элементов используются премиальные резцы PDC, а корпус состоит из медного сплава, легкоразбуриваемого даже долотами PDC. Все это позволяет модернизировать породоразрушающий инструмент под конкретный геологический разрез месторождений и получить высокие показатели бурения.

Она используется для неуправляемого бурения на обсадной колонне или хвостовике. В таком случае к системе верхнего привода (ВСП) подключается система спуска обсадной колонны (CRT) (рис. 4). Она имеет винтовой клиновой захват, который удерживает обсадные трубы за внутреннюю часть и передает им крутящий момент. Имеющийся пакерный элемент обеспечивает надежную гидравлическую изоляцию и позволяет производить промывку через обсадную колонну. Чаще всего в обсадных трубах используются стандартные резьбы ОТТМ или Buttress, которые рассчитаны на большие растягивающие нагрузки, но имеют низкие допустимые значения по моменту. Расширить данный лимит позволяют многомоментные разгрузочные кольца (MLT). Они обеспечивают соединение с упором металл-металл и увеличивают допустимый крутящий момент (рис. 5). Кроме этого, на обсадной колонне устанавливаются цельнометаллические центраторы (рис. 6), которые придают ей прочность и жесткость, позволяя выдерживать внутрискважинные динамические нагрузки с сохранением зазора при значительных поперечных нагрузках. Центраторы обладают уникальной конструкцией и особым способом прикрепления к наружной стенке обсадных труб. Но самым большим отличием и преимуществом технологии Direct XCD* от аналогичных предложений других производителей является уникальное разбуриваемое долото XCD* (рис.7). В нем используются передовые технологии компании Smith Bits, a Schlumberger Company: режущая структура смоделирована в программе IDEAS*. С помощью CFD* комплекса подбирается гидравлическая конфигурация и расположение насадок. В качестве режущих элементов используются премиальные резцы PDC, а корпус состоит из медного сплава, легкоразбуриваемого даже долотами PDC (рис. 8). Все это позволяет модернизировать породоразрушающий инструмент под конкретный геологический разрез месторождений и получить высокие показатели бурения. Технология нашла широкое применение и использовалась практически во всех нефтегазовых провинциях: Волго-Уральской, Тимано-Печорской, Западной и Восточной Сибири. На текущий момент с ее помощью пробурено более 60 скважин по всей России.

При необходимости возможен повторный спуск для продолжения бурения. Рассмотрим саму КНБК, следуя от DLA к долоту и разделив ее на две части: внутреннюю (внутри ОК) и наружную. Внутри колонны обычно располагаются калибраторы и переводники, а также силовая секция винтового забойного двигателя (рис. 9). Она создает дополнительный крутящий момент и обороты для долота.

Так как весь инструмент извлекаемый и имеет внешний диаметр меньше, чем внутренний и внешний диаметры обсадной колонны, то первый элемент снаружи – гидравлический расширитель. Он увеличивает открытый ствол с пилотного (создаваемого долотом) до необходимого размера прохождения и последующей цементации обсадной колонны (рис. 10). Следом за расширителем идут элементы, хорошо знакомые всем буровикам – это калибраторы, телесистема, роторно-управляемая система и долото.

Один из первых спусков технологии TDDirect CD* происходил в Тимано-Печорской провинции, ведь геологию региона нельзя отнести к простой. Так, при стандартном бурении наклонно-направленного интервала под техническую колонну диаметром 245 мм на Лабаганском месторождении достигаются высокие скорости проходки, но часто возникают проблемы со стабильностью стенок скважины. Долгие проработки и шаблонировки не редкость для данной секции. Кроме этого, были случаи прихвата обсадной колонны при ее спуске.

Командная работа с заказчиком, тщательный анализ и подготовка к бурению дали отличный результат: весь интервал секции 477 — 1533м (1056 м) был успешно пробурен в сложных геологических условиях до проектного забоя в один рейс. Все оборудование TDDirect CD* показало безотказную работу и получило незначительный износ.

Читайте также:

- Принципы организации работы первичного отделения российского движения школьников реферат

- Изложение и аргументация выводов научной работы реферат

- Культура здоровья молодежи важнейшая задача современного образования реферат

- Реферат на тему заповідники україни

- Становление идеологии белорусского государства реферат