Бетон из углекислого газа реферат

Обновлено: 06.07.2024

Выбросы парниковых газов являются причиной глобального потепления, однако, одна компания нашла способ использовать его в производстве бетона. Теперь диоксид углерода будет наоборот служить снижению мировой эмиссии парниковых газов.

Специалисты разработали способ добавлять углекислый газ в производство бетонных блоков. Их запатентованная технология CarbonCure system (CCS) использует мусорный углекислый газ от таких крупных эмитентов, как нефтеперерабатывающие заводы и заводы по производству удобрений. Химическая реакция при производстве является обратной процессу использования традиционного цемента в качестве основного компонента бетона.

Производство строительного цемента дает около 5% всех антропогенных глобальных выбросов углекислого газа, согласно отчету за 2009 год по данным Международного энергетического агентства (МЭА).

Если Вы посмотрите на бетон, то цемент в нем это производное от твердого известняка CaCO3, который нагревается в цементных печах, что высвобождает одну молекулу СО₂ на каждую молекулу извести. Мы же используем обратную этому реакцию восстановления, при этом бетон становится тверже, — сообщает Роберт Нивен, основатель CarbonCure.

Компании, которые воспользуются разработкой, не только снизят расходы на потребление энергии при производстве продукции, но и смогут рассчитывать на поощрение в зеленых программах сертификации зданий, например, таких как LEED.

При модернизации своего оборудования для использования новой технологии производители могут добиться тройного эффекта: бетон будет дешевле, прочнее и экологически безопаснее. Это неоспоримое преимущество. В компании отмечают, что 100 000 серых бетонных блоков могут абсорбировать столько же углекислого газа, сколько усвоят за год 92 взрослых дерева.

Бетон из углекислого газа сделает планету чище

Выбросы парниковых газов являются причиной глобального потепления, однако, одна компания нашла способ использовать его в производстве бетона. Теперь диоксид углерода будет наоборот служить снижению мировой эмиссии парниковых газов.

Специалисты разработали способ добавлять углекислый газ в производство бетонных блоков. Их запатентованная технология CarbonCure system (CCS) использует мусорный углекислый газ от таких крупных эмитентов, как нефтеперерабатывающие заводы и заводы по производству удобрений. Химическая реакция при производстве является обратной процессу использования традиционного цемента в качестве основного компонента бетона.

Производство строительного цемента дает около 5% всех антропогенных глобальных выбросов углекислого газа, согласно отчету за 2009 год по данным Международного энергетического агентства (МЭА).

Если Вы посмотрите на бетон, то цемент в нем это производное от твердого известняка CaCO3, который нагревается в цементных печах, что высвобождает одну молекулу СО₂ на каждую молекулу извести. Мы же используем обратную этому реакцию восстановления, при этом бетон становится тверже, — сообщает Роберт Нивен, основатель CarbonCure.

Компании, которые воспользуются разработкой, не только снизят расходы на потребление энергии при производстве продукции, но и смогут рассчитывать на поощрение в зеленых программах сертификации зданий, например, таких как LEED.

При модернизации своего оборудования для использования новой технологии производители могут добиться тройного эффекта: бетон будет дешевле, прочнее и экологически безопаснее. Это неоспоримое преимущество. В компании отмечают, что 100 000 серых бетонных блоков могут абсорбировать столько же углекислого газа, сколько усвоят за год 92 взрослых дерева.

Бетон из углекислого газа – революция в строительной отрасли

Канадской компанией CarbonCure Technologies на днях была представлена инновационная технология, предполагающая производство бетона способом связывания диоксида углерода. Технология позволит снизить вредные выбросы и может стать революционным направлением в строительной отрасли.

Как и все мировое сообщество, компания искала способы для предотвращения глобального потепления путем снижения выбросов парниковых газов. Он нашелся в производстве бетона.

Отметим, что свою технологию CarbonCure system (CCS) компания уже запатентовала. В ней углекислый газ, выделяемый на мусороперерабатывающих, нефтеперерабатывающих предприятиях, а также заводах по производству удобрений, при производстве бетона вступает в химическую реакцию с другими компонентами. При этом реакция является обратной той, которая используется при изготовлении традиционного цемента как основного компонента бетона.

Строительный цемент, согласно данным Международного энергетического агентства (МЭА) 2009 года, изготавливается с выделением примерно 5% от общего объема антропогенных выбросов углекислого газа в мире.

Как известно, цемент в бетоне становится производным от твердого известняка CaCO3, из которого при нагреве в цементных печах, на каждую молекулу извести высвобождается одна молекула СО₂. Запустив обратную реакцию восстановления, нам удалось не только исключить выделение углекислого газа, но и получить гораздо более прочный материал, сообщил основатель CarbonCure Роберт Нивен.

Те компании, которые пожелают воспользоваться разработкой, помимо снижения расходов производства на потребление энергии смогут рассчитывать на поощрительные средства, полученные от зеленых программ сертификации строений и зданий, например, от сертификации LEED.

Модернизация оборудование под новую технологию приносит тройной эффект: бетон оказывается меньшей себестоимости, становится более прочным и экологически безопасным.

В компании подсчитали, что 100 тысячами серых бетонных блоков абсорбируется такое же количество углекислого газа, какое поглощается 92-мя взрослыми деревьями в год.Канадской компанией CarbonCure Technologies на днях была представлена инновационная технология, предполагающая производство бетона способом связывания диоксида углерода. Технология позволит снизить вредные выбросы и может стать революционным направлением в строительной отрасли.

Как и все мировое сообщество, компания искала способы для предотвращения глобального потепления путем снижения выбросов парниковых газов. Он нашелся в производстве бетона.

Отметим, что свою технологию CarbonCure system (CCS) компания уже запатентовала. В ней углекислый газ, выделяемый на мусороперерабатывающих, нефтеперерабатывающих предприятиях, а также заводах по производству удобрений, при производстве бетона вступает в химическую реакцию с другими компонентами. При этом реакция является обратной той, которая используется при изготовлении традиционного цемента как основного компонента бетона.

Строительный цемент, согласно данным Международного энергетического агентства (МЭА) 2009 года, изготавливается с выделением примерно 5% от общего объема антропогенных выбросов углекислого газа в мире.

Как известно, цемент в бетоне становится производным от твердого известняка CaCO3, из которого при нагреве в цементных печах, на каждую молекулу извести высвобождается одна молекула СО₂. Запустив обратную реакцию восстановления, нам удалось не только исключить выделение углекислого газа, но и получить гораздо более прочный материал, сообщил основатель CarbonCure Роберт Нивен.

Те компании, которые пожелают воспользоваться разработкой, помимо снижения расходов производства на потребление энергии смогут рассчитывать на поощрительные средства, полученные от зеленых программ сертификации строений и зданий, например, от сертификации LEED.

Модернизация оборудование под новую технологию приносит тройной эффект: бетон оказывается меньшей себестоимости, становится более прочным и экологически безопасным.

В компании подсчитали, что 100 тысячами серых бетонных блоков абсорбируется такое же количество углекислого газа, какое поглощается 92-мя взрослыми деревьями в год.

Власти Дубая нашли оригинальный способ борьбы с выбросами CO2 в атмосферу. Отныне все новые здания в городе будут строиться только из экологически безопасного цемента. Его качество обещают проверять прямо на стройплощадках, а нарушителей - лишать разрешения на строительство. >читайте далее

Глобальное потепление — серьезная проблема, и множество ученых бьются над способами остановки или, по крайней мере, замедления этого разрушительного процесса. Углекислый газ играет серьезную роль в этом процессе, и если бы была возможность использовать диоксид углерода во благо человеку, это было бы замечательным способом борьбы с парниковым эффектом. И ученые придумали. Бетон из углекислого газа!

Как это делается.

По традиционной системе производства бетон — это известняк, карбонат кальция, который запекают в специальных цементных печах. В результате этого высвобождается углекислый газ, а оставшаяся смесь и представляет собой бетон в относительно привычном для всех виде. Способ производства экологически-чистого бетона является обратной тому, что описано выше: углекислый газ остается в составе CaCO3. Кроме того, появляется превосходная возможность добавлять в такой бетон углекислый газ, выбрасываемый различными предприятиями, только улучшая свойства строительного материала.

Ведь нефтеперерабатывающие и производящие удобрения предприятия, а точнее выбросы с этих предприятий составляют львиную долю в общем числе выбрасываемого диоксида углерода.

Зачем это

Можно перечислить плюсы от изготовления и использования так называемого “зеленого бетона” в большом масштабе:

1. Крепкость

2. Выгодность

3. Экологичность

4. Твердость

5. Одобрение от организаций, занятых проблемой экологии

Каждый пункт стоит рассмотреть по отдельности для лучшего понимания.

Бетон, из которого не извлекли углекислый газ, действительно тверже и крепче бетона, сделанного по старому способу производства. И он действительно выгоднее, так как часть этого строительного материала — проще говоря, мусор, который в противном случае только отравлял бы окружающую среду. Из этого утверждения исходит и пункт об экологичности бетона из углекислого газа, что также абсолютная правда.

А одобрение различных компаний, имеющих большое влияние, не будет лишним ни одному предприятию, будет ли оно непосредственно производить бетон или позволять поставлять и использовать углекислый газ, производимый на их предприятии, на другое предприятие.

Польза в быту.

Как только страна придет к масштабному производству и использованию бетона из углекислого газа, многие аспекты жизни граждан меняются к лучшему.

Прежде всего, в больших городах из-за большого количества машин и предприятий и так повышенное содержание CO2 в воздухе, что очень плохо сказывается на здоровье человека. Экологичный бетон же поможет облегчить эту проблему. Кроме того, бетон станет доступнее из-за более низкой цены, а сооружения из него крепче и долговечнее из-за углекислого газа в его составе, придающего ему дополнительную твердость.

Следовательно, использовать экологичный бетон будет двукратно эффективнее: во-первых, из-за его более низкой себестоимости и во-вторых, из-за большей долговечности сооружаемых из его зданий.

Следует отказаться от использования обычного бетона вообще, как только производство “зеленого бетона” войдет в норму в том или ином государстве. Компаниям, производящим бетон стоит обратить особенное внимание на плюсы использования экологичного бетона и задуматься о возможном использовании этого изобретения.

Трудно найти минусы использования бетона из углекислого газа в большом масштабе. Проблема глобального потепления касается всех людей на планете Земля, следовательно, принятие или непринятие этого изобретения означает только, считают ли они проблему парникового эффекта серьезной, либо же нет.

Представьте себе мир, в котором практически нет бетона. Будет ли такое в принципе возможно? Бетон везде - на наших дорогах и дорожках, в наших домах, мостах и зданиях. За последние 200 лет он во всех смыслах стал фундаментом для большей части нашей планеты. Но производство цемента, который при смешивании с водой образует связующее вещество в бетоне, также является одним из крупнейших источников выбросов парниковых газов. В целом, из бетона выходит около 5 процентов парниковых газов нашей планеты.

Еще больший источник выбросов двуокиси углерода представляет собой дым, испускаемый из дымовых труб на электростанциях по всему миру. Промышленные выбросы углерода являются крупнейшим источником парниковых газов в мире.

"Эта технология берет то, на что мы смотрели как на неприятность - углекислый газ, и превращает его в нечто ценное," - рассказывает Дж. Р. ДеШазо, профессор государственной политики в ULCA Luskin School of Public Affairs и директор Центра инноваций школы.

"Я решил принять участие в этом проекте, потому что он может изменить правила игры для климатической политики," - поясняет ДеШазо. - "Эта технология направлена на решение проблемы изменения глобального климата, которая является одной из самых больших проблем, с которыми общество сталкивается сейчас и будет сталкиваться в течение следующего столетия".

Это не первая попытка захвата выбросов углекислого газа из электростанций. Похожие попытки предпринимались и раньше, но всегда возникала проблема - что делать с диоксидом углерода после его захвата.

"Подход, который мы пытаемся предложить, заключается в рассмотрении углекислого газа как ресурса - ресурса, который вы можете использовать повторно," - поясняет глава исследовательской группы профессор Гурав Сант. - "В то время как производство цемента приводит к росту выбросов углекислого газа, так же, как производство угля или добыча природного газа, повторное использование CO2 для изготовления строительного материала, который стал бы новым видом цемента - еще нереализованная возможность".

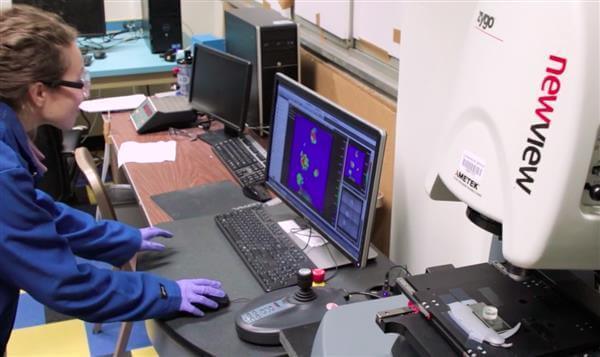

До сих пор новый строительный материал удалось получить только в лабораторных условиях, сформировав его в небольшие "шишки" с использованием 3D-печати. "У нас есть принципиальное доказательство, что мы можем это сделать," - рассказывает ДеШазо. - "Но мы должны увеличить объем получаемого материала, а затем подумать о коммерциализации. Демонстрация технологии в лабораторных условиях - одна задача, демонстрация в полевых условиях - другая".

"Мы можем продемонстрировать процесс комбинирования извести и с диоксидом углерода для получения материала наподобие цемента", - поясняет Сант. - "Главный вызов, который мы видим, заключается в том, что мы не просто пытаемся разработать строительный материал. Мы пытаемся разработать технологическое решение, интегрированную технологию, которая идет прямо от CO2 до готового продукта".

"3D- печать уже используется некоторое время в биомедицине," - рассказывает Сант, - "но когда вы используете ее в медицине, вы заинтересованы в пространственном разрешении и в точности. В строительстве все эти вещи очень важны, но не в таких масштабах. Существует проблема размера, потому что вместо того, чтобы печатать что-то длиной 5 сантиметров, мы хотим иметь возможность напечатать балку 5 метров в длину. Масштабируемость размера является очень важной частью нашей работы".

Еще одна проблема - убедить заинтересованные компании, что предлагаемая революционная технология выгодна не только для планеты, но и для них.

Понравилась статья? Напишите свое мнение в комментариях.

Подпишитесь на наш ФБ:

В мире строительных материалов происходит непрерывный прогресс не меньший, чем, например, в технике. Появляются современные и качественные, универсальные, устойчивые к повреждениям и надежные материалы, постепенно вытесняя с рынка традиционные дерево, кирпич и моноблоки. Один из передовых композитных стройматериалов — углебетон, который по праву называют строительным материалом будущего.

Технология производства

Известен факт, что в производстве отдельных деталей самолетов, автомобилей и катеров используется углеродное волокно толщиной 5-10 мкм, что в несколько раз тоньше человеческого волоса. Характеристики данного материала натолкнули немецких ученых на мысль заменить им металлическую арматуру в бетоне. Изначально остро стоял вопрос о главном риске — высокой стоимости материала, потому что углеродистое волокно удовольствие не из дешевых.

Само волокно получается в результате многократного нагрева полиакрилонитрильных или вискозных волокон в разных средах до стадии обугливания. Итогом этого процесса становится волокно, состоящее из чистого углерода.

Прочность материала превышает тот же показатель стали в 4 раза.

Так как материал относительно молодой, его производят двумя путями:

Технология набора слоев представляет собой чередование слоев бетона и углеволокнистого текстиля до тех пор, пока конструкция не достигнет нужной толщины. Второй способ производства подразумевает использование опалубки, в которую помещают нужное количество углеволокна и заливают бетоном.

Обе технологии распространены примерно одинаково. Каждая из них позволяет создать строительный элемент любой формы и любого размера.

Плюсы и минусы

Углебетон — аналог железобетона, обладающий более оптимальными свойствами для применения в строительстве.

Так, достоинства материала:

- легкость;

- долговечность;

- устойчивость к ржавчине и образованию трещин;

- экономия бетонной смеси;

- прочность.

Легкость очевидна: железная структура тяжелее углеродной. Это свойство облегчает транспортировку материала и процесс ввода постройки в эксплуатацию.

Второе и третье достоинства вытекают одно из другого. Со временем железо может пострадать от ржавчины. Каким бы качественным ни был материал, если в его составе есть железная арматура, в микротрещины в малом количестве будет попадать воздух и капельки воды. Углебетон не подвержен изменениям под воздействием этих факторов, на нем не образуются трещинки, следовательно, он прослужит дольше. По словам специалистов, если материал изготовлен с соблюдением технологии, постройка из него способна прослужить 55-60 лет.

Для производства текстильного углеродистого материала требуется соединить несколько тысяч, а то и сотен тысяч нитей. Благодаря этому достигается уникальная прочность. Для сравнения: чтобы разорвать углепластиковый стержень толщиной 5 миллиметров, понадобится 2500 кг. С таким же чугунным стержнем расправятся 150 кг.

Само углеродистое волокно обладает небольшой плотностью, а специализированное покрытие, которое требуется для схватывания с бетоном, в разы тоньше защитного слоя в железобетоне.

Чтобы достичь таких показателей, ученые трудились над созданием материала несколько десятилетий.

Пожалуй, единственный недостаток материала — высокая стоимость. Однако, если на одну чашу весов поместить цену углебетона, а на другую его качественные характеристики, то вторая однозначно перевесит. К примеру, сэкономив на материале, придется через некоторое время тратиться на ремонт и реконструкцию, тогда как постройки из бетона с углеволокном долгое время будут сохранять первоначальный вид. В итоге цена стройматериала полностью оправдывает качество.

Сферы применения

Ученые из Дрездена рассказали об удивительном строительном эксперименте. Благодаря их усилиям, было возведено необычное здание из углебетона. Высота постройки составила чуть больше 4 метров, а в качестве основы использовали блоки нестандартной, изогнутой формы толщиной 4 см. Эту конструкцию отличали короткие сроки строительства, легкость и простота.

Сейчас наибольшую распространенность материал обрел в Америке и Израиле. По словам изобретателей, недалеко то время, когда углебетон станет популярным во всех странах мира.

Профессора уверяют, что из многих уголков мира поступают запросы об укреплении тех или иных исторически важных сооружений. Пока углебетон преимущественно применяется именно в этой сфере. Но по прогнозам уже через 10 лет четверть железобетона в строительстве вытеснит новый строительный материал, основанный на углеродоволокнистом текстиле.

Тенденции к изобретению перспективных композитных материалов — главный показатель прогресса в строительной сфере. Чем больше проходит времени, тем больше ученым в сфере строительства получается удивить. Несмотря на простоту и очевидность конструкции, производство изделий из бетона с углеволокном очень энергозатратный и трудоемкий процесс. Он требует предельной концентрации создателя и точного соблюдения технологии и условий производства. Придет время, когда люди смогут убедиться в очевидном превосходстве углебетона и сделают выбор в его пользу, невзирая на высокую, но оправданную стоимость.

Основа исследования

Одним из самых распространенных в мире строительных материалов является портландцемент, запатентованный Джозефом Аспдином в 1824 году. Свое название материал получил в честь острова Портленд (Великобритания), так как бетон, получаемый из него, внешне похож на природный камень, добываемый в этом регионе.

Низкая стоимость и широкая доступность известняка, сланца и других природных материалов, используемых в портландцементе, сделали его одним из самых дешевых и широко используемых материалов в мире. То же самое можно сказать и про бетон, получаемый с использованием портландцемента.

По приблизительной оценке (данные 2018 года) общее количество портландцемента, произведенного во всем мире с начала XX века, составляет примерно 110 миллиардов тонн. Учитывая невероятные объемы производства, вполне очевидно и то, что объемы выбрасываемого углекислого газа в атмосферу также велики. Примерно 7% от общих выбросов приходится именно на цементную промышленность. Портландцемент выделяет приблизительно 770 кг CO2 на тонну цемента во время производства, из которых 480 кг/т приходится на кальцинирование известняка.

Самое же любопытное это то, что в самом бетоне имеется нечто, способное помочь в борьбе за экологию. Кальций, удерживаемый в бетоне в виде гидрата, может связывать CO2 посредством карбонизации. В теории он может улавливать до 55 миллиардов тонн CO2 во всем мире, что составляет порядка 2.0 % от общего объема CO2 в атмосфере.

Учитывая столь заманчивые расчеты, ученые решили разработать метод, позволяющий использовать как отходы бетона, так и углекислый газ для создания нового строительного материала, названного ими CCC (calcium carbonate concrete или бетон с карбонатом кальция).

Подготовка образцов

Для имитации бетонных отходов использовались затвердевшие карбонизированные цементные пасты и кварцевый песок. Для приготовления образцов затвердевшей цементной пасты (ЗЦП) использовался обычный портландцемент. Отношение воды (использовалась деионизированная вода) к цементу для ЗЦП составляло 0.40.

Воду и цемент смешивали с помощью вакуумного миксера в течение двух минут. Затем свежую пасту выливали в емкость из нержавеющей стали и повторно перемешивали в течение пяти часов до получения кремообразной консистенции. Через 3 дня образцы ЗЦП были извлечены из формы и отверждены при 40 °C в течение 28 дней.

Затем образцы измельчали на частицы диаметром менее 300 мкм и применяли ускоренный процесс карбонизации, дабы имитировать естественный процесс карбонизации бетона. В ходе этого процесса использовалась концентрация CO2 в 5%, влажность 60% и температура 20 °C. Сам процесс занял более недели.

Также использовался кварцевый песок, плотность которого составляла 2.60 г/см 3 , а содержание SiO2 составляло 96% по данным рентгенофлуоресцентного анализа. В дальнейшем песок просеивался для удаления частиц диаметром более 0.6 мм.

Деионизированная вода и CO2 (чистота выше 99.5%) были смешаны с известняковым порошком для получения раствора бикарбоната кальция при температуре примерно 4 °C. Плотность порошка составляла 2.65 г/см 3 , а доля содержания CaO была равна 55 мас.%.

Изображение №1

Схема выше демонстрирует процесс обработки. Сначала порошок известняка помещался в резервуар в качестве источника кальция и смешивался с деионизированной водой и газообразным CO2 для получения раствора бикарбоната кальция, температура которого поддерживалась на уровне около 4 °C с помощью экстрактора тепла. Затем пресс-форма заполнялась газированным порошком ЗЦП (2.24 г) или кварцевым песком (2.67 г), а внешняя часть формы нагревалась до 70 °C.

Пресс-форма и резервуар соединены трубами для создания системы циркуляции, так что раствор бикарбоната кальция может циркулировать с помощью насоса. После того как раствор больше не мог проходить через форму, насос выключали, а затвердевший образец вынимали из формы. Сама пресс-форма была изготовлена из нержавеющей стали толщиной 2.0 мм, а ее размеры составляли φ10 х 20 мм.

Результаты исследования

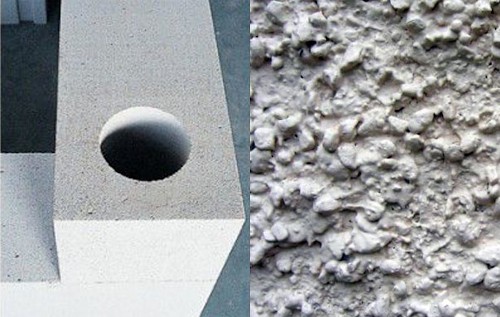

Изображение №2

Выше представлены снимки полученных образцов. В случае использования кварцевого песка (справа) образец (высота 10 мм) получается хрупким, а некоторые его части откалываются. Но вот образцы, полученные с применением карбонизированного ЗЦП порошка, оказались намного прочнее, посему было решено установить их характеристики.

Средняя прочность на сжатие трех образцов составила 8.6 МПа со стандартным отклонением 0.65 МПа. Этой прочности достаточно для изготовления кирпича, но она несравнима с прочностью на сжатие современного портландцементного бетона.

Изображение №3: результаты термогравиметрии (анализ изменения массы образца в ответ на изменение температуры) образцов.

На графиках карбонизированного ЗЦП порошка наблюдались пики портландита, ватерита и/или арагонита и кальцита, в то время как графики CCC демонстрировали пик ватерита и/или арагонита и острый пик кальцита. Из этих данных следует, что ЗЦП порошок улавливал примерно 25.6 мас.% CO2, а CCC примерно 39.0 мас.%.

Изображение №4: сравнение результатов порошковой рентгеновской дифракции карбонизированного ЗЦП порошка (сверху) и CCC образца (снизу).

Изображение №5: количественное определение фаз в карбонизированном порошке ЗЦП (слева) и в образце CCC (справа).

Изображение №6: РЭМ-снимки образца CCC, показывающие поры, заполненные игольчатыми кристаллами (a), и сами иглы диаметром от 1 до 3 мкм и длиной менее 10 мкм (b).

Изображение №7: SEM/EDS картирование CCC образца для кремния, кальция и углерода.

Дополнительно были сделаны снимки с помощью поляризационной микроскопии. Цветные области на 8b указывают на участки, где были осаждены кристаллы карбоната кальция (в основном кальцита или арагонита), а коричневые области показывают карбонизированные частицы ЗЦП.

Изображение №8: поляризационная микроскопия CCC образца.

Этот анализ также предполагает, что пространства между карбонизированными частицами ЗЦП были заполнены в основном кальцитом и арагонитом.

Анализ результатов

После проведения анализов ученые собрали достаточное количество данных, чтобы подробно описать свойства исследуемых образцов.

Номинальная плотность (включая поры) CCC образца составляла около 1.48 г/см 3 . Предполагая, что твердая часть образца состоит из карбоната кальция (плотности: арагонит — 2.91 г/см 3 , кальцит — 2.71 г/см 3 и ватерит — 2.54 г/см 3 ) и C-S-H (2.60 г/см 3 ), расчетный объем пор CCC образца в таком случае составляет 46%.

Прочность на сжатие образцов из ЗЦП с соотношением воды и цемента 0.40 представлена как функция пористости, рассчитанной на основе данных рентгеновской дифрактометрии.

Изображение №9: сравнение зависимости между пористостью и прочностью на сжатие в CCC образце и в портландцементных пастах.

По графику видно, что CCC образец ниже ЗЦП. Это может быть связано с природой карбоната кальция, который не имеет слоистой структуры, в то время как листы C-S-H могут быть связаны ионами кальция, уравновешивающими заряд, в межслоевых пространствах.

Данные из предыдущих исследований гласят, что растворы кальцита с высокой концентрацией газообразного CO2 показывают около 13.2 мМ Ca на 1 килограмм раствора при 4 °C и около 3.6 мМ при 70 °C. А вот растворы арагонита с высокой концентрацией газообразного CO2 показывают примерно 15.3 мМ при 4 °C и 4.0 мМ при 70 °C. Из этого следует, что растворимость арагонита всегда выше, чем растворимость кальцита, а основной осажденной фазой является арагонит. Изменяя температуру раствора бикарбоната кальция, можно изменить степень перенасыщения в 2.3-2.8 раза. Если раствор карбоната кальция находится в обычном состоянии pCO2 (т.е. при обычном парциальном давлении сего газа), то степень перенасыщения может быть изменена более чем в 70 раз. При этом изменение температуры способствует увеличению количества осадков.

Изображение №10: схема процесса производства бетона с карбонатом кальция (CCC).

Показанный выше процесс основан на конкреции кальцита, которая естественным образом наблюдается у раковин лопатоногих моллюсков (Scaphopoda) на морском дне. В случае образования конкрементов, HCO3 - образуется из жирной кислоты из разлагающихся органов моллюска, а источником ионов Ca 2+ является морская вода.

Жирная кислота диффундирует из устья раковины в окружающую глинистую среду, а карбонат кальция осаждается после того, как жирная кислота контактирует с морской водой, что сопровождается внезапным падением pH. Несмотря на то, что все эти явления регулируются процессом диффузии-осаждения, предполагается, что процесс образования конкреций кальцита (диаметром от 14 до 17 мм) будет происходить в период от нескольких недель до нескольких месяцев.

В процессе, показаном на изображении №10, ионы Ca 2+ и HCO3 - присутствуют в растворе, смешанном с газообразным CO2 и порошком кальцита. Движущей силой осаждения карбоната кальция в процессе является изменение температуры и высокая концентрация связанных элементов в растворе. При большом изменении температуры образцы диаметром φ10 х 20 мм можно получить буквально за сутки.

Из графика на изображении №9 видно, что агрегаты (заполнители) могут быть обычными неорганическими материалами, что позволяет осаждать карбонат кальция на поверхности материалов. Следовательно, в качестве заполнителя можно использовать раздробленные бетонные куски (отходы после сноса зданий). В качестве источника кальция можно использовать карбонатный бетон или карбонат кальция. Также возможно использование содержащих кальций промышленных отходов, таких как гипс. Что касается источника бикарбоната, вероятными источниками являются газообразные выбросы промышленных предприятий, содержащие высокие концентрации CO2. Таким образом можно повторно использовать материалы, которые уже не могут использоваться по своему основному назначению.

Ученые отмечают, что в случае конкреции природного кальцита пористость составляла всего 25%. В дальнейшем этот показатель можно уменьшить, но нужны дополнительные исследования. То же самое можно сказать и касательно энергопотребления, уровень которого для производства CCC материала ниже, чем для производства классического портландцемента. Однако показатели пока не столь привлекательны, чтобы полностью переходить на CCC.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых.

Эпилог

В данном труде ученые показали, как из бетонных отходов и углекислого газа можно получить новый тип цемента и, следовательно, бетона. Изюминкой CCC (бетон с карбонатом кальция) является кальций, который можно получить из отходов бетона, а не из известняка, как это обычно происходит. Важно отметить, что этот процесс требует меньших температур, чем извлечение кальция из известняка, что повышает энергоэффективность производства CCC бетона.

Карбонат кальция хоть и является весьма прочным, он пока не может заменить бетон, который все таки прочнее. Ученые уверены, если же оптимизировать процесс производства CCC и более точно подобрать используемые в процессе компоненты, то его характеристики могут превзойти оные у бетона. Конечно, CCC бетон пока нельзя использовать для строительства небоскребов, но вот небольшие дома из него строить можно.

На данный же момент самой выдающейся частью сего исследования является не столько прочность, сколько возможность перерабатывать бетонные отходы, которые в противном случае стали бы частью и без того огромных мусорных куч.

Переработка отходов — это крайне важный аспект современной жизни и того, какой она будет в будущем. Людей много, а мусора еще больше. И если с ним ничего не делать, то пластиковых островов и мусорных гор станет в разы больше. А это не самые приятные элементы пейзажа, которые вряд ли кто-то захотел бы видеть из своего окна. Можно как угодно относится к эффективности переработки отходов, но принимать в ней участие может абсолютно каждый. Проблема в том, что многим либо лень, либо плевать. Лично меня удивляют люди, которые могут спокойно выбросить в бак для биомусора пакет, наполненный пластиком, только потому что этот бак на три шага ближе. То есть дома сортировать мусор терпения хватило, а вот выкинуть в нужный бак уже нет? А еще печально и одновременно смешно, когда перед выборами (или в любой другой период активизации политических деятелей) партия или политик рассылают по всему городу агитационные глянцевые флаеры или газеты/журналы (иногда даже в пакетах с их логотипом), в которых пишется о том, как сильно они любят и переживают за экологию.

Благодарю за внимание, оставайтесь любопытствующими, хорошей всем рабочей недели и сортируйте мусор, пожалуйста.

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Maincubes Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?

Читайте также: