Баллиститное твердое ракетное топливо реферат

Обновлено: 30.06.2024

Движение ракет осуществляется за счет реактивной силы, возникающей при отбросе массы газообразных продуктов, образующихся при сгорании топлива в двигателе ракеты. В качестве топлива в твердотопливных двигателях используются смеси типа дымного, баллиститного пороха и различного состава смесе-вые ракетные топлива. Дымный и баллиститный пороха рассмотрены в соответствующих разделах. Настоящий раздел посвящен знакомству со свойствами и основами технологии производства смесевых твердых ракетных топлив (СТРТ).

Смесевое твердое ракетное топливо представляет многокомпонентную систему, основными составляющими которой являются окислитель и горючее. Помимо основных компонентов, в СТРТ вводятся добавки различного назначения (катализаторы, стабилизаторы, ускорители горения, отвердители и т.п.).

Наиболее широкое применение в качестве окислителя в СТРТ нашел перхлорат аммония (ПХА), который разлагается с образованием только газообразных продуктов, выделяя при этом на каждую молекулу 2,5 атома активного кислорода.

Перхлорат аммония - белое кристаллическое вещество, малогигроскопичное, он безопасен в обращении в чистом виде, но в смеси с органическими соединениями представляет взрывчатое вещество. ПХА химически не агрессивен к горюче-связующим. Применение ПХА позволило создать СТРТ с единичным импульсом до 250-252 кг-с/кг.

Существенный шаг в разработке высокоэнергетического топлива был сделан после открытия в 1971 г. советскими учеными нового высокоактивного окислителя - аммониевой соли нитра-зовой кислоты [NH4*N(NO2)2]. На базе этого окислителя созданы более эффективные СТРТ, которые уже в 1983-1984 гг. были приняты на вооружение Советской Армии в составе ракетных комплексов стратегического назначения.

В качестве горючего в СТРТ используются высокомолекулярные соединения: смолы (эпоксидные, карбамидные, фенол-форм альдегидные и т.п.) и каучуки (натуральный, уретановый, бутадиеновый, бутадиен-стирольный, изобутадиеновый, тио-

Горючее в составе СТРТ выполняет двойную роль. Во-первых, это истинное горючее, которое под действием активного кислорода окислителя сгорает до газообразных продуктов СО, СОз и Н20(ПАР) и обеспечивает образование реактивного эффекта. Во-вторых, оно выполняет роль связки, которая связывает все составляющие в единую топливную массу и придает ей необходимые механические свойства (прочность, эластичность, упругость). В связи с выполняемой двойной ролью органическая составляющая получила и двойное название: горюче-связующее

Кроме органического, в состав СТРТ вводится металлическое горючее в виде порошкообразного алюминия (реже - магния). Основная роль металлического горючего сводится к повышению температуры и теплоты горения, способствуя тем самым нагреву до более высокой температуры газообразных продуктов сгорания органического горючего и повышая энергетику топлива. Однако при горении металлов образуются конденсированные частицы (оксиды металлов), что при значительном их содержании отрицательно сказывается на общем объеме газообразных продуктов. Поэтому содержание металлического горючего должно находиться в определенных оптимальных пределах.

Обычно содержание различных функциональных составляющих топлива находится в следующих пределах: 65-83% окислителя, 10-29% горюче-связующего (вместе с отвердителем), 5-18% металлического горючего и до 5% других добавок.

Смесевые ТРТ по своим свойствам относятся к взрывчатым материалам. Они способны детонировать при возбуждении мощным детонатором со скоростью детонации 2500-3000 м/с. '

По чувствительности к механическим воздействиям СТРТ находятся на уровне обычных бризантных ВВ (тротила - тетрила). Поэтому при производстве и переработке СТРТ должны соблюдаться такие же правила безопасное, как и при работе с БВВ.

Высокие требования предъявляются к СТРТ по стабильности и, в первую очередь, по сохранению физико-механических свойств: эластичности, упругости топлива, отсутствию старения полимера. Появление при недостаточной стабильности трещин в массе заряда ТРТ, отслоений от корпуса, других явлений, вызывающих нарушение целостности топливного заряда, приводит к изменению баллистических свойств и, следовательно, к снижению или потере боевых качеств ракеты.

Производство СТРТ имеет принципиальные отличия от ранее рассмотренных технологий ВМ. Дело в том, что топливная масса (ТМ) не подлежит хранению, поскольку в процессе изготовления в ее состав вводятся соответствующие отвердители, которые ограничивают время жизни массы в вязкотекучем состоянии. Поэтому ТМ сразу же после приготовления должна заливаться в корпус ракетного двигателя (РД) или соответствующую форму при блочном комбинировании заряда РД.

Технологический процесс производства СТРТ включает следующие основные стадии:

· подготовку исходных твердых и жидких компонентов;

· подготовку топливной массы (смешивание компонентов);

· отверждение топливной массы;

· контроль качества заряда СТРТ.

В связи с большим разнообразием ракет, отличающихся друг от друга размерами, конструкционными особенностями, тактическими параметрами, решаемыми задачами и целым рядом иных признаков, существуют соответственно и СТРТ различного рецептурного состава. Производство такого разнообразия СТРТ, при принципиальном сохранении общей технологической схемы, имеет существенные отличия по аппаратурному оформлению и способам выполнения отдельных операций. Наиболее унифицированы стадии подготовки компонентов (твердых и жидких), отверждения зарядов и контроля качества.

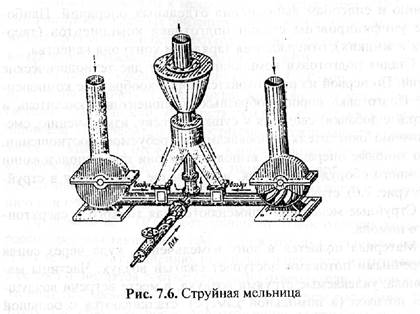

Стадия подготовки компонентов имеет две технологические ветви. По первой из них готовятся порошкообразные компоненты. Подготовка порошкообразных компонентов (окислитель и твердые добавки) сводится к сушке, рассеву, измельчению, смешиванию окислителя с добавками в требуемом соотношении. Это типовые операции и выполняются они при использовании обычного оборудования. Так, измельчение проводится в струйных (рис. 7.6), струйно-вихревых и других мельницах.

Струйные мельницы применяются для топкого и сверхтонкого помола.

Материал подается в зону измельчения, куда через сопла встречными потоками поступает сжатый воздух. Частицы материала, увлекаемые струями воздуха, в месте встречи воздушных потоков (в помольной камере) сталкиваются с большой скоростью и измельчаются. Воздух в помольную камеру подается с давлением 4-8 атм. Смесь измельченного материала с воздухом направляется в сепарационную камеру, размещенную на центральной трубе. Крупные частицы отделяются от мелких и по рукавам питания вновь поступают в зону измельчения. Мелкие через верхний штуцер идут в циклон для отделения от воздуха.

Для смешивания твердых компонентов используются механические корытообразные дифференциальные смесители со шнековыми мешалками (см. рис. 7.3) и вихревые смесители (рис. 7.7), имеющие неподвижный барабан, внутри которого вращается ротор в виде вала с закрепленными на нем по винтовой линии мешалками типа сдвоенных лемехов.

Вторая технологическая ветвь на стадии подготовки компонентов предназначена для получения смеси жидких компонентов с металлическими горючими и добавками (пластификаторы и др).

Индивидуальные компоненты перед смешиванием сушатся, подвергаются вакуумированию, дозируются.

Смешивание компонентов при работе с легкоподвижным жидким горюче-связующим производится в обычном цилиндрическом аппарате с механической мешалкой. При работе с высоковязким горюче-связующим смешивание ведется в аппарате, состоящем из корпуса с рубашкой для обогрева и двух 2-образных мешалок., вращающихся навстречу друг другу (см.рис. 7.4).

Подготовка топливной массы выполняется путем смешивания твердого и жидкого компонентов, полученных на предыдущей стадии. Назначение стадии подготовки топливной массы заключается в получении однородной массы с требуемыми литьевыми свойствами.

Смешивание компонентов при подготовке легкоподвижной ТМ проводится в смесителе контейнерного типа (см. рис. 7.1 а) или в смесителе с планетарно работающими мешалками (см. рис. 7.5).

Высоковязкие составы смешиваются в смесителях с Z-образными мешанками (см. рис. 7.4.).

По окончании смешивания ТМ подвергается вакуумирова-нию с целью удаления газовых включений.

Формование зарядов проводится различными способами в зависимости от характера ТМ:

1. ТМ малой вязкости и хорошей текучести формуется методом свободного литья (рис.7.8). В этом случае ТМ в камеру РД или форму поступает под действием собственной массы.

2. ТМ повышенной вязкости формуется методом литья под давлением, при котором масса подается в форму за счет избыточного давления, создаваемого сжатым газом (рис. 7.9).

3. ТМ, обладающая высокой вязкостью, нагнетается в форму или корпус РД шнек - прессом. После заполнения формы или корпуса РД производится отверждение с целью перевода ТМ из жидкотекучего в твердо-упрутое состояние, присущее топливу.

В зависимости от химической природы связующего компонента процесс отверждения строится по двум вариантам. Для термопластичных горюче-связующих (например, типа битума) отверждение производится охлаждением поступившей со стадии мешки горячей ТМ.

Термореактивные полимеризующиеся связки и отверждаю-щиеся мономеры и олигомеры стадию мешки проходят при умеренных температурах, а отверждение идет в течение 60-70 часов в термокамерах при нагреве до 70-80 °С.

Полученные топливные блоки или заряды топлива в камерах РД первоначально подвергаются визуальному контролю, а затем контролю с помощью приборов, работающих на принципе излучения р-, у—или рентгеновских лучей.

Бездымные пороха

Бездымные или коллоидные пороха - это многокомпонентные смеси, которые в процессе производства превращаются в коллоидные системы.

БП представляют химический источник энергии, предназначенный для метательных целей в стрелковом оружии, ствольной и ракетной артиллерии, минометах, гранатометах.

Главным компонентом БП являются нитраты целлюлозы, выполняющие роль энергетической и механической основы. В связи с этим все БП объединяются под общим названием - нит-роцеллюлозные пороха.

Другим непременным компонентом БП является растворитель, который в процессе производства пластифицирует нитроцеллюлозу, обеспечивая образование гелеобразной, коллоидной массы.

В пороходелии находят применение растворители различных видов; летучие, труднолетучие, нелетучие, смешанные. Летучие растворители (обычно смесь этилового спирта с диэтиловым эфиром) являются технологическими компонентами, которые почти полностью удаляются в процессе производства. Они не оказывают влияния на энергетику пороха.

Труднолетучие растворители, к которым относятся тринитрат глицерина (НГ), динитрат диэтиленгликоля и подобные им соединения, являются энергетически активными веществами. Это рецептурные компоненты, которые выполняют и роль пластификатора, и роль составной части готового пороха.

К нелетучим растворителям относятся нитроароматические соединения.

Смешанные растворители состоят из летучего и труднолетучего растворителя (например, смесь ацетона с НГ в производстве кордитных порохов).

В зависимости от характера растворителя БП подразделяются на основные виды:

1. Пироксилиновые пороха или пороха на летучем растворителе. Основными энергетическими компонентами являются смеси пироксилина №1 и пироксилина №2. В качестве растворителя применяется смесь этилового спирта и диэтилового эфира. В этой смеси растворяется ПКС №2 и в его растворе происходит набухание (пластификация) ПКС №1. При механической переработке пороховая масса гомогенизируется.

2. Баллиститные пороха (баллиститы) или пороха на трудно летучем растворителе. В качестве основы используется низко азотная нитроцеллюлоза - коллоксилин, а в качестве растворителя - НГ или динитрат диэтиленгликоля. В зависимости от вида растворителя пороха называют также нитроглицериновыми или динитрогликолевыми.

3. Пороха на смешанном растворителе. К ним относятся кордиты и эмульсионные пороха. Кордиты готовятся из высоко азотной нитроцеллюлозы и смешанного растворителя, состояще

го из НГ и ацетона. Ацетон удаляется из состава пороха при технологической переработке пороховой массы.

Из пороков на смешанном растворителе большой интерес представляют эмульсионные или сферические пороха, которые нашли применение для стрелкового оружия. В состав пороха входят энергетические составляющие ПКС и НГ. Летучим растворителем является этилацетат. ПКС, НГ и другие компоненты растворяются в этилацетате. Далее в водной среде при интенсивном перемешивании образуется водная эмульсия, представляющая капельки этилацетата с растворенными в них компонентами пороха. Эмульсия нагревается и из нее испаряется летучий растворитель, а пороховая масса формуется в виде мелких сфер, которые отделяются от маточной воды и подвергаются технологической доработке.

По внешнему виду пироксилиновые пороха напоминают роговидную массу серовато-зеленого цвета, нитроглицериновые -коричневого цвета. Мелкие пороха для ручного оружия подвергаются графитовке и представляют собой мелкие зерна или пластинки черного цвета.

Характерной особенностью коллоидных порохов является способность гореть параллельными слоями, что позволяет управлять процессом горения и нарастания давления в канале ствола.

В табл. 7.3 приведен ориентировочный состав нитроцеллю-лозных порохов.

Таблица7.3 - Ориентировочный состав нитроцеллюлозных порохов

Бездымные пороха имеют плотность около 1,6 г/см 3 , проявляют способность детонировать при соответствующем инициирующем импульсе (скорость детонации составляет 6500-7500 м/с), обладают высокой чувствительностью к механическим воздействиям (чувствительность к удару на уровне 40-80%).

Технологический процесс получения пироксилинового орудйного пороха (рис. 7.10) включает следующие операции: обезвоживание (подготовка сырья), смешивание ПКС со спиртоэфирным растворителем и другими компонентами, прессование, предварительное провяливание шнуров, резку шнуров, второе провяливание, сортировку, вымочку, сушку, увлажнение, составление малых и общих партий, укупорку. Кроме перечисленных операций, в зависимости от марки пороха, вводятся операции флегматизации и графитовки.

Пироксилин на производство пороха поступает с влажностью 25-30%. Удаление влаги (обезвоживание) проводится предложенным Д.И.Менделеевым методом - вытеснением спиртом в центрифуге 1. Спирт вытесняет воду до 2-4%влажности и одновременно очищает ПКС от оставшихся примесей.

Обезвоженный ПКС, спиртоэфирная смесь, дополнительные ингредиенты, согласно рецептуре пороха, помещаются в аппарат-смеситель, представляющий цилиндрическую емкость с лопастной мешалкой, и перемешиваются 30-40 минут при 15-20°С. В процессе перемешивания происходит набухание и образование однородной пластической массы, которая далее поступает на гидравлический пресс 5 и продавливается через фильеры. При этом происходит дальнейшая пластификация ПКС и уплотнение.

В настоящее время разработано высокопроизводительное непрерывное оборудование, в одном агрегате которого совмещены операции смешивания и прессования. Перемешивание и прессование в агрегате производится в шнековом устройстве.

Полученные при прессовании пороховые шнуры содержат до 40% спиртоэфирного растворителя. Перед резкой для придания определенной прочности шнуры подвергаются предварительному провяливанию, при котором удаляется около 5% растворителя. Провяливание заключается в просушивании шнуров при 20-30°С в течение 24-48 ч. После резки порохового шнура на трубки определенной длины проводится второе провяливание, при котором удаляется спиртоэфирная смесь до содержания 35%. Затем следуют вымочка в бассейне (вытеснение спиртоэфирной смеси до содержания 1-5%), сушка и операция составления мелких и общих партий, цель которой заключается в усреднении свойств пороха.

Производство баллиститных порохов, принципиальная схема которого показана на рис. 7.11, включает стадии подготовки исходных компонентов, смешивания компонентов и варки пороховой массы, термомеханической обработки пороховой массы, формования пороховых элементов, окончательной обработки порохов.

Подготовка компонентов проводится так же, как и при производстве пироксилиновых порохов. Смешивание и варка пороховой массы осуществляются в водной среде при механическом перемешивании. Все компоненты легко сорбируются нитроцеллюлозой и обеспечивают ее набухание.

Водная среда снижает опасность при смешивании. Варка ведется в варочном котле 1 при 50-60°С. После варки вода отжимается от пороховой массы на центрифуге 2 до влажности 25-30%. Окончательная пластификация пороховой массы проводится при термомеханической обработке, заключающейся в многократном пропускании через нагретые до 85-90°С вальцы. Вода при вальцевании испаряется, а пороховая масса гомогенизируется и поступает на стадию формования, где пороху придается заданная геометрическая форма и размеры. Далее порох усредняется (путем получения мелких и общих партий) и идет на окончательную обработку (фасовку, укупорку и т.д.).

Производство баллиститного пороха отличается от производства пироксилиновых порохов значительно меньшей продолжительностью и более простой технологией. Кроме того, сами по себе баллиститные пороха имеют определенные преимущества перед пироксилиновыми - они характеризуются более широкими пределами энергетических показателей, а высокая эластичность позволяет изготовлять пороховые элементы с большей толщиной горящего слоя.

В табл. 7.4 приведены в качестве примера рецептуры некоторых баллиститных порохов и ракетного топлива.

Баллиститные твердые топлива- это твердые растворы нитроцеллюлозы, содержание которой в топливе может колебаться от 54 до 60% в нитроглицерине, количество которого может быть от 25-45%. В качестве растворителя может использоваться нитродиэтиленгликоль, нитрогуанидин и т.д. Окислительные (кислород) и восстановительные (водород, углерод) элементы входят в состав как нитроцеллюлозы, так и растворителя

Смесевые твердые топлива (СТТ), которые иногда называют гетерогенными, представляют собой механическую смесь органического горючего и минерального окислителя. В качестве окислителя чаще всего применяется перхлорат аммония (ПХА). При его разложении выделяется 46% кислорода. Кроме этого может применяться пикрат аммония, перхлорат калия другие соли минеральных кислот. Стехиометрическое содержании ПХА в топливе составляет 88%, но в реальных топливах количество окислителя поддерживается в пределах от 60 до 80%. Это объясняется тем, что при высоком содержании окислителя ухудшаются физико-механические характеристики топлива. Кроме этого, в области стехиометрического соотношения резко увеличивается температура продуктов сгорания при незначительном увеличении единичного импульса. В качестве горючего, которое в топливе выполняет функциюсвязующего, используются полимеры – полисульфидные смолы (тиокол, который в настоящее время имеет очень ограниченное применение), полибутадиен, бутилкаучук, полиуретан (имеет наибольшее применение). Содержание связующего в топливе составляет от 12-30%.

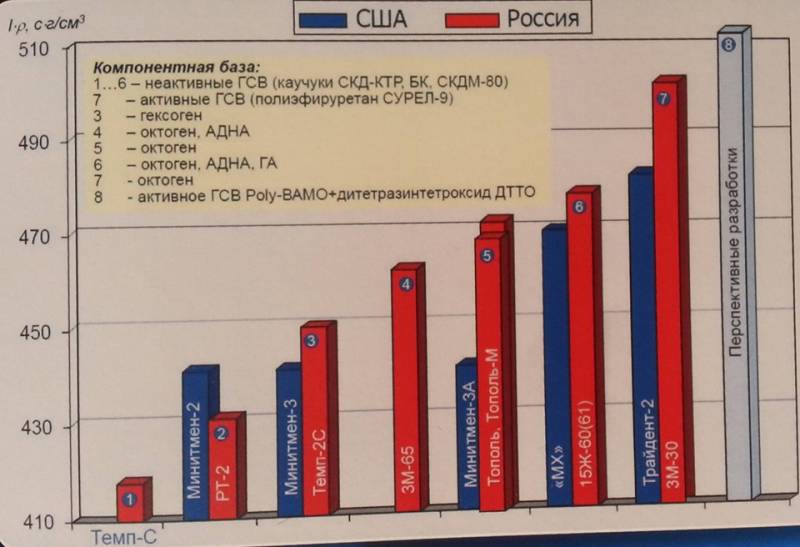

Единичный импульс у СТТ больше чем у баллиститных топлив примерно на 10…15%, плотность топлива больше примерно на 6…10%. Это значит, что при том же объеме камеры сгорания, применяя заряд из смесевого твердого топлива, мы можем получить полный импульс двигателя на 10…20% больше, чем у двигателя с зарядом из баллиститного топлива. Это значит, что дальность ракеты и ее полезный груз возрастает примерно пропорционально этой величине.

Интервал скоростей горения СТТ примерно в 3 раза выше, чем у баллиститных топлив. Это расширяет возможности конструктора и позволяет повысить совершенство двигательной установки.

Показатель скорости в законе горения у СТТ в 2-3 раза меньше, чем у баллиститных топлив. Это позволяет уменьшить разбросы внутрибаллистических характеристик у двигательных установок с зарядами из СТТ в раз. Коэффициент температурной чувствительности скорости горения у СТТ примерно в 2 раза меньше, это также уменьшает разбросы ВБХ. Малые разбросы ВБХ повышают точность попадания ракеты в цель. Точность попадания ракеты в цель зависит еще от величины разбросов скорости горения топлива. У СТТ величина разброса скорости горения составляет 4…5%, у баллиститных топлив существует две составляющих разброса: между скоростями горения внутри одной партии, которая составляет3%, и между скоростями горения между партиями зарядов – 9…10%.

Механические характеристики – у баллиститных топлив с уменьшением температуры резко увеличивается модуль и уменьшается ударная вязкость, топливо становится хрупким. При определенной температуре, называемой температурой стеклования, модуль топлива настолько увеличивается, что при ударе заряд может расколоться, как стекло. С повышением температуры - топливо размягчается, его прочность и модуль уменьшается в 4-5 раз. У СТТ нет таких резких переходов в физико-механических характеристиках. Модуль упругости у СТТ в 10…50 раз меньше, чем у баллиститных топлив, а коэффициент линейного расширения в 1.5-2 раза меньше. Это делает невозможным изготовление из баллиститного топлива заряда, прочноскрепленного со стенками камеры сгорания. Из этого топлива можно изготавливать только вкладные заряды.

Коэффициент теплопроводности у СТТ примерно в 1.5 раза больше, теплоемкость несколько меньше, а плотность топлива больше, чем у баллиститных топлив. Коэффициент температуропроводности у СТТ в 1,3…1,9 раз больше чем у баллиститных топлив. Это означает, что СТТ быстрее принимают температуру окружающей среды и лучше выдерживают тепловые удары, чем заряды из баллиститных топлив.

У СТТ нижний предел устойчивости горения гораздо ниже, чем у баллиститных топлив. Это дает возможность обеспечить более стабильную работу двигателя.

Гигроскопичность зарядов из СТТ гораздо больше, чем у зарядов из баллиститного топлива, поэтому принимаются специальные меры по обеспечению герметичности камеры сгорания, кроме этого, применяется осушенный воздух при сборке двигателя, устанавливаются специальные влагопоглощающие патроны с силикагелем.

Чувствительность к удару у баллиститных топлив, как правило, выше, чем у СТТ (хотя бывают и обратные случаи), особенно при уменьшении температуры. Заряды из СТТ более безопасны.

Заряды из баллиститного топлива более технологичны, чем заряды из СТТ. Кроме этого стоимость баллиститного топлива значительно меньше, чем у смесевого твердого топлива.

Рассмотренные виды топлив имеют вполне определенные области применения. Смесевые твердые топлива применяются для двигателей, которые должны иметь высокое весовое совершенство: стратегические ракеты, ракеты - торпеды, ракеты систем противоракетной и противовоздушной обороны, управляемые авиационные ракеты и т.д. Они выпускаются, как правило, небольшими сериями. Баллиститные топлива обычно применяются в ракетах массового производства – противотанковые ракеты, неуправляемые авиационные ракеты, системы залпового огня (хотя для ракет этого класса калибром более 150 мм применяют СТТ). Баллиститное топлива используют еще в тех случаях, когда требуется низкая стоимость конструкции, хотя и выпускаются они небольшими сериями. Это ракеты народнохозяйственного (противоградовые) или технологического (применяются при испытаниях РДТТ на воздействие ударных нагрузок) назначения, метеорологические ракеты.

Изобретение относится к области разработки высокоэнергетических быстрогорящих твердых ракетных топлив баллиститного типа (двухосновных).

Известно, что высокоэнергетические твердые ракетные топлива баллиститного типа отличаются повышенной опасностью при эксплуатации, особенно в области отрицательных температур, в силу возможного разрушения топливного заряда в процессе обращения с ним: при проведении сборочных работ, стендовых испытаний, обусловленного, как правило, низкой механической прочностью топлива.

Известны топлива с повышенным уровнем эксплуатационных характеристик в области отрицательных температур, обеспечение которых достигается разными рецептурными или технологическими приемами, например: в патенте ФРГ - 2714949, С 06 D 5/00, опубл. 12.10.1978 г., заявлен способ упрочнения порохового зерна путем обработки его поверхности динитрилом алифатических дикарбоновых кислот, в патентах США - 3711344, С 06 D 5/06, опубл. 16.01.1979 г. , и Франции - п. 2411816, С 06 В 25/26, опубл. 17.08.1979 г., улучшение механических характеристик РТ достигается за счет структурирования нитроцеллюлозы различными сшивающими агентами (изоцианаты, форполимеры - полигликоль адипината с функциональностью 1,9-4,0 и др.), в патентах США 5798481, С 06 В 45/10, опубл. 25.08.1998 г., и РФ - 2090544, С 06 В 25/18, опубл. 27.06.1996 г., высокий уровень механических характеристик обеспечивается за счет увеличенного содержания нитроцеллюлозы и оптимального содержания остальных компонентов.

Наиболее близким аналогом к заявляемому изобретению является топливная композиция по патенту РФ 2090544, рассматриваемая нами в качестве прототипа. Недостатком указанного топлива является низкий энергетический уровень - 2010-2020 Н•с/кг (205,1-206,1 кгс•с/кг). Общими признаками заявляемого объекта и прототипа является наличие основных компонентов, таких как: нитроглицерин, коллоксилин, централит, дифениламин, карбонат кальция, индустриальное масло, стеарат цинка.

Технической задачей заявляемого изобретения является обеспечение высокой эксплуатационной безопасности быстрогорящего высокоэнергетического топлива, особенно в области отрицательных температур.

Решение указанной задачи достигается путем создания твердого ракетного топлива баллиститного типа, содержащего традиционные компоненты, например, коллоксилин, нитроглицерин, стабилизатор химической стойкости (централит, дифениламин), технологические добавки (индустриальное масло, стеарат цинка), стабилизатор горения - карбонат кальция, отличающегося от прототипа тем, что для достижения эксплуатационной безопасности в составе топлива используются армирующие элементы, такие как: неизмельченная нитроцеллюлоза с содержанием азота не ниже 13%, синтетический латекс СКД-1 и фторопласт; в качестве технологической добавки используется полиорганосилоксановые соединения, такие как - полиметил- или полиэтилсилоксановые жидкости, а в качестве модификаторов горения используется комбинированный катализатор горения - углерод технический в сочетании с гидроксидом свинца при следующем соотношении компонентов, мас.%:

Нитроглицерин - 38,7 - 44,3

Нитроцеллюлоза неизмельченная с содержанием азота не менее 13% - 5,0 - 8,5

Технический углерод - 1,0 - 2,3

Карбонат кальция - 0,7 - 2,0

Латекс СКД-1 - 0,3 - 2,0

Фторопласт - 0,3 - 2,0

Централит - 0,7 - 1,5

Дифениламин - 0,2 - 0,5

Гидроксид свинца - 2,0 - 4,5

Полиорганосилоксаны (полиметил-, полиэтилсилоксановые жидкости) - 0,5 - 1,1

Индустриальное масло - 0,2 - 0,7

Стеарат цинка - 0,02 - 0,08

Коллоксилин - Остальное

Неизмельченная нитроцеллюлоза (НЦ) получается известным способом - путем нитрования целлюлозы, но без проведения операции измельчения, т.е. при получении НЦ сохраняется исходная структура волокна, за счет чего обеспечивается армирование топлива. Добавка фторопласта при формовании изделий создает каркас, упрочняющий систему в целом. Латекс СКД-1 (продукт полимеризации бутадиена с метакриловой кислотой) образует на поверхности НЦ пленку, которая упрочняет топливную систему путем снижения напряжений, возникающих при механическом воздействии на топливо.

Полиорганосилоксановые добавки обеспечивают межструктурную пластификацию, сохраняя подвижность системы при отрицательных температурах.

Изготовление топлива в целом осуществляется по существующей технологии баллиститных составов.

В таблице приведены примеры заявляемого топлива (обр.1-3) и примеры топливных композиций (обр.4-5), выходящих за пределы заявляемого объекта. В качестве критерия эксплуатационной безопасности топлива выбран метод оценки чувствительности топлива к прострелу пулей при температуре минус 50 o С.

Результаты, приведенные в таблице, свидетельствуют о том, что разработанное топливо обеспечивает достижение поставленной технической задачи. Патентуемое топливо имеет высокий энергетический уровень - единичный импульс находится в пределах 218,0 - 218,9 с - и обладает высокими эксплуатационными характеристиками. В натурных условиях показано, что топливо не детонирует при простреле пулей в области отрицательных температур, что обеспечивается армированием топливной системы неизмельченной нитроцеллюлозой, латексом СКД-1 и фторопластом. Армирующие элементы препятствуют разрушению топлива при высоких механических нагрузках. Таким образом, высокая эксплуатационная безопасность топлива достигается не за счет высоких прочностных характеристик топливной композиции (механические характеристики заявляемого топлива находятся на уровне штатных баллиститных составов), а за счет создания каркаса, обеспечивающего при механическом воздействии высокую целостность системы, и снижения возникающих внутренних напряжений за счет образования крейзов.

Использование полиорганосилоксановых соединений, обладающих высокой морозостойкостью, в качестве межструктурного пластификатора позволяет сохранить подвижность структурных образований нитроцеллюлозы (пачек, глобул, фибрилл и др.) в области отрицательных температур, что также способствует повышению эксплуатационных характеристик топлива. При этом патентуемое топливо относится к классу быстрогорящих составов - скорость горения составляет 26,2-30,6 мм/с при Т=20 o С и Р=100 кг/см 2 .

Похожие патенты RU2203872C2

- Ибрагимов Н.Г.

- Печенкина М.А.

- Козьяков А.В.

- Лопатенко А.А.

- Талалаев А.П.

- Охрименко Э.Ф.

- Кузьмицкий Г.Э.

- Аликин В.Н.

- Ибрагимов Н.Г.

- Журавлева Л.А.

- Печенкина М.А.

- Вшивкова В.И.

- Молчанов В.Ф.

- Талалаев А.П.

- Охрименко Э.Ф.

- Кузьмицкий Г.Э.

- Федченко Н.Н.

- Шеленин Андрей Валерьевич

- Талалаев А.П.

- Журавлева Л.А.

- Ибрагимов Н.Г.

- Чебуков Г.И.

- Охрименко Э.Ф.

- Кузьмицкий Г.Э.

- Юков Юрий Михайлович

- Ибрагимов Наиль Гумерович

- Афиатуллов Энсар Халиуллович

- Журавлева Л.А.

- Ибрагимов Н.Г.

- Талалаев А.П.

- Охрименко Э.Ф.

- Кузьмицкий Г.Э.

- Федченко Н.Н.

- Гачегова Л.Г.

- Иванова И.П.

- Молчанов В.Ф.

- Печенкина М.А.

- Козьяков А.В.

- Ибрагимов Наиль Гумерович

- Журавлева Лидия Алексеевна

- Вшивкова Валентина Ивановна

- Молчанов Владимир Федорович

- Печенкина Мария Александровна

- Козьяков Алексей Васильевич

- Куценко Геннадий Васильевич

- Ибрагимов Наиль Гумерович

- Юков Юрий Михайлович

- Голубев Андрей Евгеньевич

- Аристов Алексей Витальевич

- Ибрагимов Эмиль Наилевич

- Сибирякова Наталья Егоровна

- Валеев Тимур Раисович

- Ибрагимов Н.Г.

- Печенкина М.А.

- Козьяков А.В.

- Талалаев А.П.

- Жегров Евгений Федорович

- Бакулина Нина Ивановна

- Телепченков Валентин Ефимович

- Козлов Владимир Алексеевич

Иллюстрации к изобретению RU 2 203 872 C2

Реферат патента 2003 года ТВЕРДОЕ РАКЕТНОЕ ТОПЛИВО БАЛЛИСТИТНОГО ТИПА

Изобретение относится к области разработки высокоэнергетических быстрогорящих твердых ракетных топлив баллиститного типа (двухосновных). Согласно изобретению твердое ракетное топливо баллиститного типа содержит нитроглицерин, стабилизатор химической стойкости - централит и дифениламин, технологические добавки - индустриальное масло и стеарат цинка, стабилизатор горения - карбонат кальция, модификатор горения - гидроксид свинца и технический углерод, коллоксилин, синтетический латекс СКД-1, фторопласт, полиметил- или полиэтилсилоксановые жидкости, неизмельченную нитроцеллюлозу с содержанием азота не менее 13%. Изобретение направлено на разработку быстрогорящего высокоэнергетического твердого ракетного топлива баллиститного типа с высокой эксплуатационной безопасностью. 1 табл.

Формула изобретения RU 2 203 872 C2

Твердое ракетное топливо баллиститного типа, включающее нитроцеллюлозу, нитроглицерин, стабилизатор химической стойкости - централит и дифениламин, технологические добавки - индустриальное масло и стеарат цинка, стабилизатор горения - карбонат кальция и модификатор горения, отличающееся тем, что оно дополнительно содержит коллоксилин, синтетический латекс СКД-1, фторопласт и полиметил- или полиэтилсилоксановые жидкости, при этом оно содержит неизмельченную нитроцеллюлозу с содержанием азота не менее 13%, в качестве модификатора горения - гидроксид свинца и технический углерод при следующем соотношении компонентов, мас. %:

Нитроглицерин - 38,7 - 44,3

Неизмельченная нитроцеллюлоза - 5 - 8,5

Карбонат кальция - 0,7 - 2

Латекс СКД-1 - 0,3 - 2

Фторопласт - 0,3 - 2

Технический углерод - 1 - 2,3

Гидроксид свинца - 2 - 4,5

Централит - 0,7 - 1,5

Дифениламин - 0,2 - 0,5

Полиметил или полиэтилсилоксановые жидкости - 0,5 - 1,1

Индустриальное масло - 0,2 - 0,7

Стеарат цинка - 0,02 - 0,08

Коллоксилин - Остальное

Смесевое твердое топливо, изобретенное в США, по своим энергетическим характеристикам намного превосходило все сорта наших порохов, применявшиеся в ракетной артиллерии. Мощная американская химическая промышленность с подсказки ракетчиков оценила перспективность открытия и разработала технологию крупномасштабного производства.

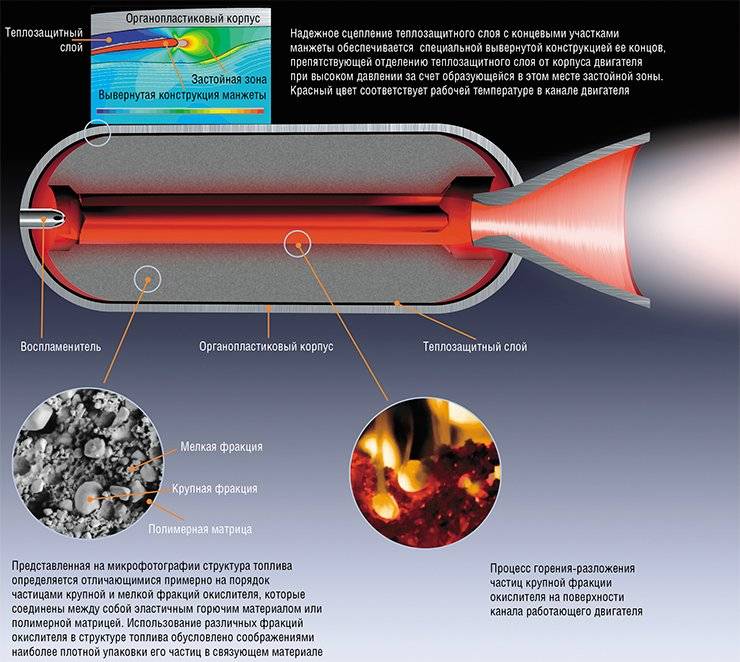

Смесевое твердое ракетное топливо представляет собой механическую смесь твердых мелких частиц окислителя, порошка металла или его гидрида, равномерно распределенных в органическом полимере, и содержит до 10-12 компонентов. В качестве окислителей применяются богатые кислородом соли азотной (нитраты) и хлорной (перхлораты) кислот и органические нитросоединения. Основным горючим является металл в виде высокодисперсных порошков. Наиболее дешевое и распространенное горючее - порошок алюминия. Смесевые топлива даже при хорошо налаженной технологии остаются значительно более дорогими по сравнению с лучшими по энергетическим показателям жидкими компонентами. При заливке в корпус ракеты формируется внутренний канал горения. Корпус двигателя дополнительно защищается от теплового воздействия слоем топлива.

1. Смесевые ракетные топлива

1.1. Изготовление на основе солей неорганичеких кислот

В качестве смесевых топлив используются, как правило, соли неорганических кислот - азотной и хлорной. Их особенность - большой процент кислорода в молекуле. Все они по массе примерно наполовину состоят из кислорода. В обычных условиях они обладают химической стойкостью, но при сильном нагревании способны распадаться с выделением свободного кислорода. Все твёрдые окислители имеют в своём составе, помимо кислорода, атомы химических элементов, способные к окислению. Поэтому при разложении этих окислителей часть кислорода оказывается связанной с этими элементами и свободного кислорода выделяется значительно меньше, чем имеется в молекуле.

Самым распространённым окислителем твёрдых топлив является перхлорат аммония [NH4ClO4]. Эта соль представляет собой белый (бесцветный) кристаллический порошок, и разлагается она при нагревании выше 150 0 С. На воздухе незначительно увлажняется. Чувствителен к удару и трению, особенно при наличии органических примесей. Может гореть без горючего и взрываться. При горении не выделяет твёрдых веществ, но в его продуктах сгорания содержится агрессивный и довольно ядовитый газ - хлористый водород (HCl), который при наличии влаги образует с ней соляную кислоту. Преимущества перхлората аммония состоят в том, что он обладает невысокой температурой разложения и разлагается только на газообразные продукты с небольшой молекулярной массой, обладает малой гигроскопичностью, доступен, дёшев.

Другим окислителем является перхлорат калия [KClO4]. Эта соль разлагается при температуре выше 440 0 С, на воздухе не увлажняется (негигроскопична), не горит и не взрывается. Весь кислород, содержащийся в её составе, является активным. При сгорании она выделяет твёрдое вещество - хлорид калия, который создаёт плотное дымовое облако. Наличие хлорида калия в продуктах сгорания резко ухудшает свойства ракетных топлив, т. е. условия перехода тепловой энергии в кинетическую в сопле ракетного двигателя.

Ещё один широко используемый окислитель - нитрат аммония[NH4NO3] (аммиачная селитра), используется также как азотное удобрение. Представляет собой бесцветный (белый) кристаллический порошок. Разлагается при температуре 243 0 С. Способен гореть и взрываться. При сгорании выделяется большое количество только газообразных продуктов. Смеси с органическими веществами способны самовозгораться, поэтому хранение ракетных топлив на его основе представляет серьёзную проблему. Имеет ядовитые свойства.

Приведёнными примерами не исчерпывается перечень возможных окислителей твёрдотопливных ракетных двигателей, в качестве которых могут использоваться, например, перхлораты лития[LiClO4], нитрозила [NOClO4] и нитрония [NO2ClO4], динитрат гидразина [N2H4 Ч 2 NO3] и др.

Горюче-связующие вещества смесевых топлив - это высокомолекулярные органические соединения, или полимеры. Полимерами называются такие соединения, молекулы которых состоят из очень большого числа элементарных звеньев одинаковой структуры. Элементарные звенья соединяются между собой в длинные цепи линейного или разветвлённого строения. Свойства полимера зависят от химического строения элементарных звеньев, их количества и взаимного расположения.

Многие твёрдые полимеры получают из жидких веществ - мономеров, молекулы которых состоят из сравнительно небольшого числа атомов. Мономеры способны самопроизвольно соединяться в длинные цепи - полимеры ? этот процесс называется полимеризацией.

Для ускорения полимеризации, или отверждения, применяются некоторые специальные вещества, называемые инициаторами, или отвердителями.

Многие высокомолекулярные соединения способны хорошо смешиваться и склеиваться с порошками (с кристаллическим окислителем и металлическим порошком), а затем превращаться в твёрдую монолитную массу после полимеризации. При нагревании некоторые полимеры размягчаются, становятся вязкотекущими, и в таком виде могут смешиваться с наполнителями, прочно удерживая их. При этом их можно заливать в формы и получать топливные заряды заданных размеров и форм.

Для применения в качестве горюче-связующих веществ удовлетворительными свойствами обладают синтетические соединения типа каучуков, смол и пластмасс, а также тяжёлые нефтепродукты - асфальт и битум. Состав и свойства нефтепродуктов колеблются в очень широких пределах, а нужные механические свойства сохраняются только в небольшом интервале температур. Поэтому чаще употребляются синтетические вещества, имеющие более постоянный состав и лучшие механические свойства. На практике применяют каучуки - полиуретановый, бутадиеновый и полисульфидный смолы - полиэфирную, эпоксидную и карбамидную, а также некоторые пластмассы, в состав которых входят атомы азота, кислорода, серы или хлора.

Основные недостатки полимерных смол и пластмасс как горюче-связующих веществ - малая эластичность и повышенная хрупкость при низких температурах. От этих недостатков в основном свободны синтетические каучуки.

1.3. Изготовление на основе порошкообразных металлов

Порошкообразные металлы могут вводиться в состав смесевых топлив в качестве дополнительного горючего компонента. Для этого пригодны металлические бериллий, литий, алюминий, магний, а так же некоторые их соединения. В результате введения указанных металлов происходит повышение запаса энергии топлива, т. е. увеличивается удельная тяга двигателей. Кроме того, металлические добавки повышают удельный вес топлива, что улучшает характеристики двигателя и ракеты в целом. При этом следует учитывать, что чем больше содержание металлсодержащего горючего, тем выше температура продуктов их сгорания. Почти все современные смесевые топлива содержат в качестве компонентов металлы.

Наиболее эффективным металлическим горючим является бериллий, однако перспективы применения бериллия очень ограничены, потому что его запасы незначительны, а продукты сгорания весьма ядовиты. Следующий по эффективности металл - литий. Его применение тормозится очень низкой температурой плавления (+186 0 С) и самовоспламенением на воздухе в расплавленном состоянии. Самым распространённым и наиболее дешёвым металлическим горючим является алюминий. Применение тонко измельчённого порошка алюминия в смесевых топливах не только повышает удельную тягу двигателей, но и улучшает надёжность их запуска и увеличивает стабильность горения топлива. Магний применяется редко, так как он в топливах даёт малую удельную тягу.

Кроме чистых металлов изучается применение в качестве дополнительных горючих веществ их соединений с водородом (гидридов).

Катализаторы и другие добавки вводятся в смесевые топлива в небольших количествах для улучшения процесса горения (сажа, соли некоторых металлов), придания топливу пластичных свойств (растительные, минеральные и синтетические масла), улучшения стойкости при хранении и стабильности состава (диэтилфталат, этилцентралит), облегчения технологии производства.

Технология изготовления зарядов из смесевых топлив включает смешение компонентов топлива, отливку и отверждение. В общем процесс изготовления смесевых топлив проще, чем порохов, однако при изготовлении крупногабаритных зарядов приходится преодолевать большие технологические трудности.

2. Состав смесевых ракетных топлив

Смесевые твердые топлива содержат 20…30% связующего каучукообразного или смолообразного вещества, 60…80% окислителя и до 20% алюминия; имеются также составы, содержащие компоненты баллиститных и смесевых топлив. Возможно также применение в качестве горючего гидридов легких и тяжелых металлов. В качестве окислителей обычно применяют перхлорат аммония; возможно применение других твердых солей хлорной и азотной кислот, богатых кислородом (табл. 1.9).

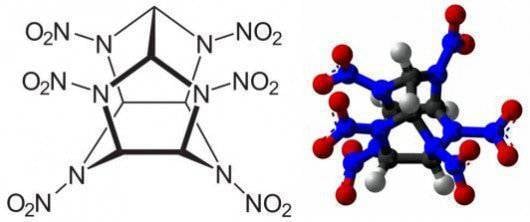

В качестве горюче-связующего используются каучуки (полисульфидный, полиуретановый и др.), полимеры (полиэфирные, фенольные и эпоксидные смолы, полиизобутилен и др.), тяжелые нефтепродукты (асфальт, битум и др., табл. 1.10). В смесевые твердые топлива иногда добавляют также октоген и гексоген. Некоторые составы (с известной долей условности) смесевых твердых топлив США и их характеристики приведены в табл. 1.11 [18].

Обычные смесевые топлива не удовлетворяют требованиям, предъявляемым к газогенераторным топливам. Поэтому разрабатывают специальные газогенераторные составы топлив с низкой температурой горения, ограниченной сверху (жаропрочностью материалов клапанов, турбинных лопаток и других элементов проточной части) и снизу (устойчивостью горения топлива). Кроме того, ГГ иногда должны работать длительное время, и топливо должно иметь малую скорость горения. Для регулируемых ГГ предложен состав топлива, у которого скорость горения уменьшается с ростом давления. Дополнительные требования могут предъявляться и к составу продуктов сгорания топлив для ГГ: отсутствие конденсированной фазы, коэффициент избытка окислителя должен быть не более единицы (обычно). Смесевые топлива применяют и в воспламенительных ГГ (двигателях запуска).

К смесевым твердым топливам можно отнести пиротехнические составы. Пиротехнические составы применяются как наполнители воспламенительных устройств и пироэнергодатчиков; возможно их применение и в ГГ.

Основные компоненты, входящие в пиротехнические составы, можно разбить на следующие группы:

1. Окислители – перхлорат калия KCIO , нитраты натрия Na NO , калия KNO , бария Ba(NO , перекись и хромат бария BaO и др.

2. Горючие – металлы (алюминий, магний, цирконий, бор, титан) и сплавы (алюминиево-магневый, циркониево-никелевый), неметаллы (фосфор, углерод и сера), неорганические соединения (сульфиды, фосфиды, силициды и др.), органические соединения.

Ракетное топливо содержит в своем составе горючее и окислитель и, в отличие от реактивного топлива, не нуждается во внешнем компоненте: воздухе или воде. Ракетные топлива по своему агрегатному состоянию делятся на жидкие, твердые и гибридные. Жидкие топлива подразделяются на криогенные (с температурой кипения компонентов ниже нуля градусов по Цельсию) и высококипящие (остальные). Твердые топлива состоят из химического соединения, твердого раствора или пластифицированной смеси компонентов. Гибридные топлива состоят из компонентов в разном агрегатном состоянии, на данный момент находятся в стадии исследований.

Исторически первым ракетным топливом послужил дымный порох, состоящий из смеси селитры (окислителя), древесного угля (горючего) и серы (связующего), который впервые был использован в китайских ракетах во 2 веке н.э. Боеприпасы с ракетным двигателем твердого топлива (РДТТ) применялись в военном деле как зажигательное и сигнальное средство.

После изобретения в конце XIX века бездымного пороха на его основе было разработано однокомпонентное баллиститное топливо, состоящее из твердого раствора нитроцеллюлозы (горючего) в нитроглицерине (окислителе). Баллиститное топливо обладает кратно большей энергетикой по сравнению с дымным порохом, имеет высокую механическую прочность, хорошо формуется, длительно сохраняет химическую стабильность при хранении, обладает низкой себестоимостью. Эти качества предопределили широкое использование баллиститного топлива в наиболее массовых боеприпасах, оснащенных РДТТ – реактивных снарядах и гранатах.

После Второй мировой войны ракетное оружие получило приоритет в развитии по сравнению с другими видами вооружения по причине своей способности доставлять к цели ядерные заряды на любое расстояние – от нескольких километров (реактивные системы) до межконтинентальной дальности (баллистические ракеты). Кроме того, ракетное оружие существенно потеснило артиллерийское в авиации, ПВО, сухопутных войсках и на флоте за счет отсутствия силы отдачи при пуске боеприпасов с ракетными двигателями.

Одновременно с баллиститным и жидким ракетным топливом развивались многокомпонентные смесевые твердые топлива, как наиболее приспособленные к применению в военных целях в связи с их широким температурным диапазоном эксплуатации, устранением опасности разлива компонентов, меньшей стоимости твердотопливных ракетных двигателей за счет отсутствия в их конструкции трубопроводов, клапанов и насосов, большей тягой на единицу веса.

Основные характеристики ракетных топлив

Кроме агрегатного состояния своих компонентов, ракетные топлива характеризуются следующими показателями:

— удельный импульс тяги;

— термическая стабильность;

— химическая стабильность;

— биологическая токсичность;

— плотность;

— дымность.

Удельный импульс тяги ракетных топлив зависит от давления и температуры в камере сгорания двигателя, а также молекулярного состава продуктов сгорания. Кроме того, удельный импульс зависит от степени расширения сопла двигателя, но это больше относится к внешней среде применения ракетной техники (воздушная атмосфера или космическое пространство).

Повышенное давление обеспечивается с помощью использования конструкционных материалов с высокой прочностью (стальных сплавов для ЖРД и органопластиков для РДТТ). В этом аспекте ЖРД опережают РДТТ по причине компактности своего двигательного агрегата по сравнению с корпусом твердотопливного двигателя, являющегося одной большой камерой сгорания.

Высокая температура продуктов сгорания достигается с помощью добавления в твердое топливо металлического алюминия или химического соединения – гидрида алюминия. Жидкое топливо может использовать подобные добавки только в случае его загущения специальными добавками. Теплозащита ЖРД обеспечивается с помощью охлаждения топливом, теплозащита РДТТ – с помощью прочного скрепления топливной шашки со стенками двигателя и применения выгорающих вкладышей из углерод-углеродного композита в критическом сечении сопла.

Молекулярный состав продуктов сгорания/разложения топлива влияет на скорость истечения и их агрегатное состояние на срезе сопла. Чем меньше вес молекул, тем больше скорость истечения: наиболее предпочтительными продуктами сгорания являются молекулы воды, за ними следуют молекулы азота, углекислого газа, окислы хлора и других галогенов; наименее предпочтительным является окисел алюминия, который конденсируется в сопле двигателя до твердого состояния, снижая тем самым объем расширяющихся газов. Кроме того, фракция окисла алюминия вынуждает применять сопла конической формы из-за абразивного износа наиболее эффективных сопел Лаваля с параболической поверхностью.

Термическая стабильность твердых топлив в основном определяется соответствующим свойством растворителя и полимерного связующего. В составе баллиститных топлив растворителем является нитроглицерин, который в твердом растворе с нитроцеллюлозой имеет температурный диапазон эксплуатации от минус до плюс 50°C. В смесевых топливах в качестве полимерного связующего используются различные синтетические каучуки с тем же температурным диапазоном эксплуатации. Однако термическая стабильность основных компонентов твердого топлива (динитрамид аммония +97°C, гидрид алюминия +105°C, нитроцеллюлоза +160°C, перхлорат аммония и октоген +200°C) значительно превышает аналогичное свойство известных связующих, в связи с чем актуальным является поиск их новых составов.

Наиболее химически стабильной является топливная пара АТ+НДМГ, поскольку для неё разработана уникальная отечественная технология ампулизированного хранения в алюминиевых баках под небольшим избыточным давлением азота в течение практически неограниченного времени. Все твердые топлива со временем химически деградируют из-за самопроизвольного разложения полимеров и их технологических растворителей, после чего олигомеры вступают в химические реакции с другими, более стойкими компонентами топлива. Поэтому шашки РДТТ нуждаются в регулярной замене.

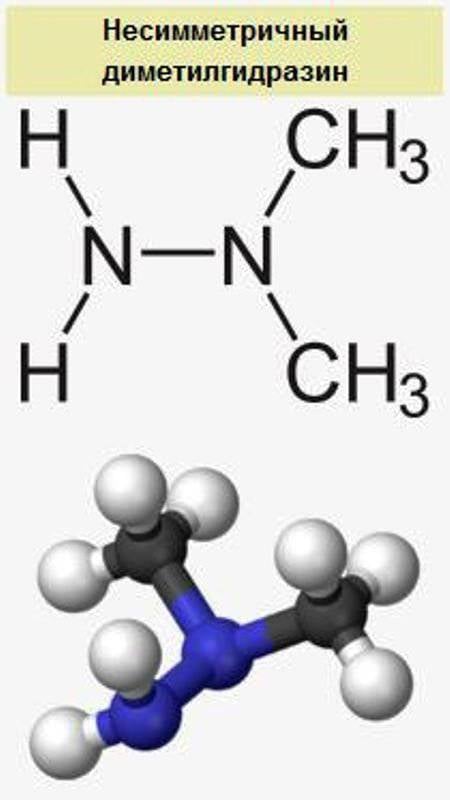

Биологически токсичным компонентом ракетных топлив является НДМГ, который поражает центральную нервную систему, слизистые оболочки глаз и пищеварительного тракта человека, провоцирует раковые заболевания. В связи с этим работа с НДМГ ведется в изолирующих костюмах химзащиты с применением автономных дыхательных аппаратов.

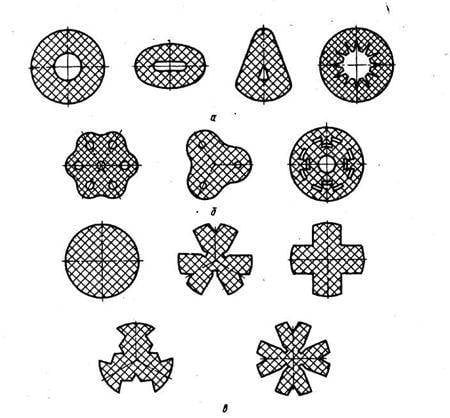

Величина плотности топлива прямо влияет на массу топливных баков ЖРД и корпуса РДТТ: чем больше плотность, тем меньше паразитная масса ракеты. Наименьшая плотность у топливной пары водород+кислород — 0,34 г/куб. см, у пары керосин+кислород плотность составляет 1,09 г/куб. см, АТ+НДМГ – 1,19 г/куб. см, нитроцеллюлоза+нитроглицерин – 1,62 г/куб. см, алюминий/гидрид алюминия + перхлорат/динитрамид аммония – 1,7 г/куб.см, октоген+перхлорат аммония – 1,9 г/куб. см. При этом надо учитывать, что у РДТТ осевого горения плотность топливного заряда примерно в два раза меньше плотности топлива из-за звездообразного сечения канала горения, применяемого с целью поддержания постоянного давления в камере сгорания вне зависимости от степени выгорания топлива. То же самое относится к баллиститным топливам, которые формируются в виде набора лент или шашек для сокращения времени горения и дистанции разгона реактивных снарядов и ракет. В отличии от них плотность топливного заряда в РДТТ торцевого горения на основе октогена совпадает с указанной для него максимальной плотностью.

Последним из основных характеристик ракетных топлив является дымность продуктов сгорания, визуально демаскирующих полет ракет и реактивных снарядов. Указанный признак присущ твердым топливам, содержащим в своем составе алюминий, окислы которого конденсируются до твердого состояния в процессе расширения в сопле ракетного двигателя. Поэтому указанные топлива применяются в РДТТ баллистических ракет, активный участок траектории которых находится вне зоны прямой видимости противника. Авиационные ракеты снаряжаются топливом на основе октогена и перхлората аммония, реактивные снаряды, гранаты и противотанковые ракеты – баллиститным топливом.

Энергетика ракетных топлив

Для сравнения энергетических возможностей различных видов ракетного топлива необходимо задать для них сопоставимые условия горения в виде давления в камере сгорания и степени расширения сопла ракетного двигателя – например, 150 атмосфер и 300-кратное расширение. Тогда для топливных пар/троек удельный импульс составит:

кислород+водород – 4,4 км/с;

кислород+керосин – 3,4 км/с;

АТ+НДМГ – 3,3 км/с;

динитрамид аммония + гидрид водорода + октоген – 3,2 км/с;

перхлорат аммония + алюминий + октоген – 3,1 км/с;

перхлорат аммония + октоген – 2,9 км/с;

нитроцеллюлоза + нитроглицерин – 2,5 км/с.

окислитель – динитрамид аммония, 58%;

горючее – гидрид алюминия, 27%;

пластификатор – нитроизобутилтринитратглицерин, 11,25%;

связующее — полибутадиеннитрильный каучук, 2,25%;

отвердитель – сера, 1,49%;

стабилизатор горения — ультрадисперсный алюминий, 0,01%;

добавки – сажа, лецитин и т.д.

Перспективы развития ракетных топлив

Основными направлениями развития жидких ракетных топлив являются (в порядке очередности реализации):

— использование переохлажденного кислорода с целью увеличения плотности окислителя;

— переход к топливной паре кислород+метан, горючий компонент которой обладает на 15% большей энергетикой и в 6 раз лучшей теплоемкостью, чем керосин с учетом того, что алюминиевые баки при температуре жидкого метана упрочняются;

— добавление озона в состав кислорода на уровне 24% с целью повышения температуры кипения и энергетики окислителя (большая доля озона является взрывоопасной);

— использование тиксотропного (загущенного) топлива, компоненты которого содержат взвеси из пентаборана, пентафторида, металлов или их гидридов.

Переохлажденный кислород уже используется в ракете-носителе Falcon 9, ЖРД на топливной паре кислород+метан разрабатываются в России и США.

Другим перспективным направлением является расширение номенклатуры используемых нитраминных взрывчатых веществ, обладающих большим кислородным балансом по сравнению с октогеном (минус 22%). В первую очередь это гексанитрогексаазаизовюрцитан (Cl-20, кислородный баланс минус 10%) и октанитрокубан (нулевой кислородный баланс), перспективы применения которых зависят от снижения стоимости их производства – в настоящее время Cl-20 на порядок дороже октогена, октонитрокубан на порядок дороже Cl-20.

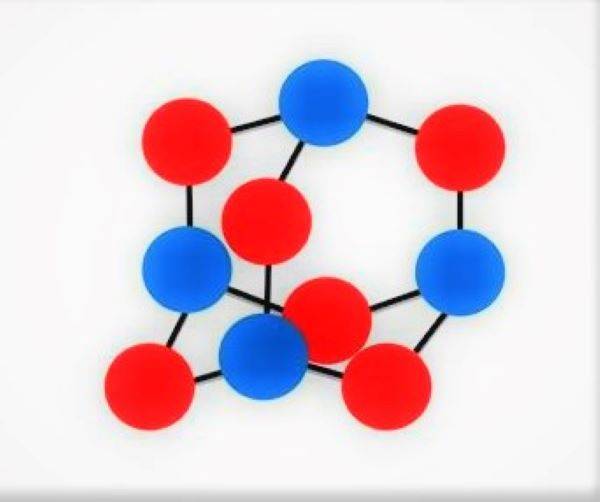

Кроме совершенствования известных типов компонентов, исследования также ведутся в направлении создания полимерных соединений, молекулы которых состоят исключительно из атомов азота, соединенных между собой одинарными связями. В результате разложения полимерного соединения под действием нагрева азот образует простые молекулы из двух атомов, соединенных тройной связью. Выделяемая при этом энергия двукратно превышает энергию нитраминных ВВ. Впервые азотные соединения с алмазоподобной кристаллической решеткой были получены российскими и немецкими учеными в 2009 году в ходе экспериментов на совместной опытной установке под действием давления в 1 млн. атмосфер и температуры в 1725°C. В настоящее время ведутся работы по достижению метастабильного состояния азотных полимеров при обычных давлении и температуре.

Перспективными кислородсодержащими химическими соединениями являются высшие окислы азота. Известный оксид азота V (плоская молекула которого состоит из двух атомов азота и пяти атомов кислорода) не представляет практической ценности в виде компонента твердого топлива в связи с низкой температурой его плавления (32°C). Исследования в этом направлении ведутся путем поиска метода синтеза оксида азота VI (гексаоксид тетраазота), каркасная молекула которого имеет форму тетраэдра, в вершинах которого расположены четыре атома азота, связанных с шестью атомами кислорода, расположенными на ребрах тетраэдра. Полная замкнутость межатомных связей в молекуле оксида азота VI дает возможность прогнозировать для него повышенную термическую стабильность, сходную с уротропином. Кислородный баланс оксида азота VI (плюс 63%) позволяет существенно повысить удельный вес в составе твердого ракетного топлива таких высокоэнергетических компонентов, как металлы, гидриды металлов, нитрамины и углеводородные полимеры.

Читайте также: