Автоматизированные системы обслуживания объектов нефти и газа реферат

Обновлено: 04.07.2024

Прежде, чем перейти к рассмотрению аппаратных средств автоматизации, следует обратить внимание на особенности различных технологических процессов нефтегазовой отрасли. Именно эти особенности определяют архитектуру АСУТП и применяемые для ее реализации аппаратные средства автоматизации.

* Для технологических процессов добычи и транспорта нефти и газа характерна значительная рассредоточенность объектов по площадям (добывающие скважины, нагнетательные скважины, групповые замерные установки, кустовые насосные станции, линейные участки магистральных нефте-газо-продуктопроводов и т. д.).

С другой стороны, многие технологические процессы сосредоточены на сравнительно небольших площадях. Это установки подготовки нефти, установки комплексной подготовки газа, компрессорные и насосные станции магистральных газо-нефтепроводов, дожимные насосные станции, все технологические процессы переработки нефти и газа, а также нефтехимические процессы и т. д.

Очевидно, комплекс технических средств и организация каналов связи при автоматизации таких объектов различны.

* Управление технологическими процессами добычи нефти и газа сводится к управлению оборудованием - электроцентробежными или штанговыми насосами, групповыми замерными установками, кранами. Управление реализуется командами открыть, закрыть, включить, выключить, остановить, запустить(дискретное управление). Практически отсутствует непрерывное управление технологическими параметрами с обратной связью. Широко развиты функции контроля, сигнализации аварийных ситуаций, блокировок.

По-другому строится управление процессами подготовки и переработки нефти и газа. Наряду с задачами контроля и сигнализации отклонений здесь широко развиты функции стабилизации технологических параметров в режиме с обратной связью (непрерывное управление). Управление такими процессами требует применения более сложных алгоритмов (каскадные системы, системы с компенсацией возмущений, системы со взаимозависимыми параметрами, адаптивные системы, системы оптимального управления).

Исходя из особенностей объектов автоматизации нефтегазовой отрасли, выдвигаются и соответствующие требования к архитектуре, а также аппаратным и программным средствам АСУТП.

Для рассредоточенных объектов, таких, как нефтяные и газовые промыслы, а также для объектов транспорта нефти и газа применяют SCADA-системы. Задачей таких систем является обеспечение автоматического дистанционного наблюдения и дискретного управления функциями большого количества распределенных устройств (часто находящихся на большом расстоянии друг от друга и от диспетчерского пункта). Количество возможных устройств, работающих под управлением систем диспетчерского контроля и управления, велико и может достигать нескольких сотен. Для этих систем наиболее характерной задачей является сбор и передача данных, которая реализуется дистанционно расположенными терминальными устройствами (RTU).

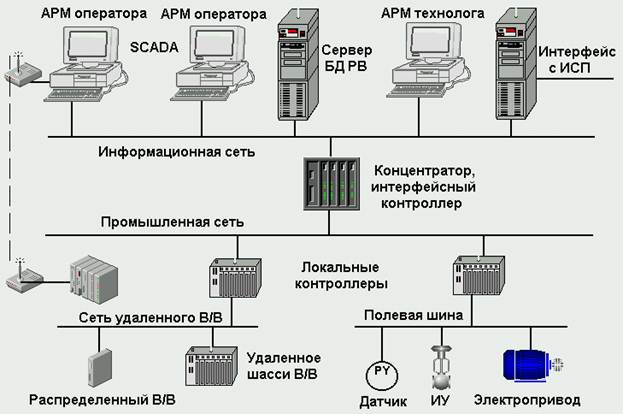

На рис. 1.1 представлена схема комплекса технических средств многоуровневой системы управления, обобщающая многочисленные применения таких систем для управления технологическими процессами нефтяной и газовой промышленности.

Как правило, это двух- или трехуровневые системы, и именно на этих уровнях реализуется непосредственное управление технологическими процессами. Специфика каждой конкретной системы управления определяется используемой на каждом уровне программно - аппаратной платформой.

· Нижний уровень - уровень объекта (контроллерный) - включает различные датчики (измерительные преобразователи) для сбораинформации о ходе технологического процесса, электроприводы и исполнительные устройства для реализации регулирующих и управляющих воздействий. Датчики поставляют информацию локальным контроллерам (PLC), которые могут обеспечить реализацию следующих функций:

- сбор, первичная обработка и хранение информации о состоянии

оборудования и параметрах технологического процесса;

- автоматическое логическое управление и регулирование;

- исполнение команд с пункта управления;

- самодиагностика работы программного обеспечения и состояния самого контроллера;

- обмен информацией с пунктами управления.

|

Рис. 1.1. Обобщенная архитектура системы управления.

Так как информация в контроллерах предварительно обрабатывается и частично используется на месте, существенно снижаются требования к пропускной способности каналов связи.

В качестве локальных PLC в системах контроля и управления различными технологическими процессами в настоящее время применяются контроллеры как отечественных, так и зарубежных производителей. На рынке представлены многие десятки и даже сотни типов контроллеров, способных обрабатывать от нескольких десятков до нескольких тысяч и даже десятков тысяч переменных.

Разработка, отладка и исполнение программ контроллерами осуществляется с помощью специализированного программного обеспечения, широко представленного на рынке. Это, прежде всего, многочисленные пакеты программ для программирования контроллеров, предлагаемые производителями аппаратных средств. К этому же классу инструментального ПО относятся и пакеты CoDeSys, ISaGRAF (CJ International France), InConrol (Wonderware, USA), Paradym 31 (Intellution, USA), имеющие открытую архитектуру.

· Информация с локальных контроллеров может направляться в сеть диспетчерского пункта непосредственно, а также через контроллеры верхнего уровня(см. рис. 1.1). В зависимости от поставленной задачи контроллеры верхнего уровня (концентраторы, коммуникационные контроллеры) реализуют различные функции. Некоторые из них перечислены ниже:

- сбор данных с локальных контроллеров;

- обработка данных, включая масштабирование;

- поддержание единого времени в системе;

- синхронизация работы подсистем;

- организация архивов по выбранным параметрам;

- обмен информацией между локальными контроллерами и верхним

- работа в автономном режиме при нарушениях связи с верхним

- резервирование каналов передачи данных и др.

· Верхний уровень - диспетчерский пункт (ДП) - включает одну или несколько станций управления, представляющих собой автоматизированное рабочее место (АРМ) диспетчера/оператора. Здесь же может быть установлен сервер базы данных. На верхнем уровне могут быть организованы рабочие места (компьютеры) для специалистов, в том числе и для инженера по автоматизации (инжиниринговые станции). Часто в качестве рабочих станций используются ПЭВМ типа IBM PC различных конфигураций.

Станции управления предназначены для отображения хода технологического процесса и оперативного управления. Эти задачи и призвано решать прикладноепрограммное обеспечение SCADA,ориентированное на разработку и поддержание интерфейса между диспетчером/оператором и системой управления, а также на обеспечение взаимодействия с внешним миром.

· Все аппаратные средства системы управления объединены между собой каналами связи. На нижнем уровне контроллеры взаимодействуют с датчиками и исполнительными устройствами, а также с блоками удаленного и распределенного ввода/вывода с помощью специализированных сетей удаленного ввода/вывода и полевых шин.

Связующим звеном между локальными контроллерами и контроллерами верхнего уровня, а часто и пультами оператора являются управляющие сети.

Связь различных АРМ оперативного персонала между собой, с контроллерами верхнего уровня, а также с вышестоящим уровнем осуществляется посредством информационных сетей.

Системы управления. Система управления состоит из нескольких компонент – одна или несколько операторских станций и несколько станций управления. Рассмотрим функции, выполняемые операторской станцией:

1. Отображение информации об управлении технологическим объектом на экране, ввод команд при помощи клавиатуры, печать отчетов о состоянии технологического объекта.

3. Выполнение математических расчетов, долговременное хранение информации, обмен информацией со станциями управления и обмен с вышестоящими системами управления.

Станции управления технологическим процессом выполняют следующие функции:

1. Ввод сигналов от датчиков, установленных на объекте управления.

2. Логическая или арифметическая обработка сигналов, вывод управляющих воздействий.

3. Регулирование, включение – выключение.

В качестве аппаратуры для построения операторских станций применяют IBM совместимые компьютеры. Компьютеры IBM делятся на две группы: офисные и промышленные. Промышленные компьютеры имеют конструкцию, защищающую их от вредных воздействий окружающей среды ( колебания температуры, запыленность и загазованность воздуха, вибрации и так далее ). Вследствие этого промышленные компьютеры стоят дороже офисных.

Программируемые контроллеры, используемые в станции управления, должны отвечать следующим требованиям:

1. Контроллеры должны иметь модульную структуру и набор модулей различной производительности. Они должны иметь различное число входов и выходов – от 5 - 10 до 1000 - 2000.

2. Они должны иметь в своем составе модули ввода - вывода для аналоговых дискретных сигналов.

3. Должны иметь в своем составе коммуникационные модули, позволяющие использовать различные каналы связи для обмена данными.

Программное обеспечение АСУТП.Программное обеспечение современной АСУТП должно состоять из следующих компонент:

1. Операционная система реального времени для ПЛК ( программного логического контроля ).

2. Система программирования и отладки прикладных программ для ПЛК.

3. Комплекты прикладных программ для ПЛК, реализующих функции для конкретной АСУТП.

4. Операционные системы для промышленного компьютера.

5. Системы для конфигурирования и выполнения на промышленном компьютере функций человеко-машинного интерфейса, сбора, обработки данных и супервизорного управления конкретным технологическим объектом. Эти системы программирования называются системами SCADA.

Наличие современной системы программирования является одним из самых главных факторов при выборе базиса построения АСУТП.

Система программирования должна позволять:

1. Написание программ на технологических языках высокого уровня. Для непрерывных процессов – это язык функциональных блоков, а для последовательных алгоритмов – это язык лестничных схем.

2. Система программирования должна выполняться под Windows, иметь режим отладки, позволяющий производить выполнение программы по ее исходному тексту.

3. Система должна позволять записывать в память контроллера через каналы связи все изменения в программе без ее остановки.

Исполнительные механизмы.Исполнительные механизмы (ИМ) предназначены для управления регулирующими органами, непосредственно воздействующими на режимы работы объектов управления. Регулирующими органами могут быть различного рода дроссельные заслонки, клапаны, задвижки, шиберы, направляющие аппараты и другие элементы, способные производить изменение количества энергии или рабочего вещества, поступающего в объект управления. При этом перемещение рабочих органов может быть как поступательным, так и вращательным в пределах одного или нескольких оборотов.

Регулирующий орган является как частью самого ИМ ,так может являться и отдельным устройством.

Расположение ИМ в общей функциональной схеме аналоговой системы управления по отклонению показано на рис. 2.

В общем случае ИМ состоит (рис. 3) из совокупности следующих элементов: исполнительного двигателя – источника силового воздействия на рабочий орган; передаточного или преобразовательного устройства - предназначенного для получения определенной скорости, направления и характера перемещения рабочего органа, располагающегося между исполнительным двигателем и рабочим органом; конечных выключателей - ограничивающих перемещения рабочего органа и фиксирующих его крайние положения в схемах управления и автоматического регулирования; элементов управления (пускателей, реле, золотников, клапанов и др.), защиты (предохранительных и переливных клапанов, муфт ограничения крутящего момента и др.), сигнализации и контроля (дистанционных указателей положения и др.).

Рис. 3. Функциональная схема исполнительного механизма.

Принято различать ИМ по следующим признакам:

1. По виду математического описания:

2. По виду сигналов:

3. По виду используемой энергии:

Следует отметить, что к ИМ обычно предъявляются весьма жесткие требования, т.к. условия эксплуатации управляемых производственных объектов зачастую далеки от идеальных (широкие пределы изменения влажности и температуры, наличие примесей, пыли, агрессивных газов, воздействие резко переменных нагрузок, вибраций и т. п.).

2. Уровни и этапы автоматизации. MES и ERP системы. DCS-системы.

Этапы развития технических средств АСУ ТП(Этапы автоматизации)

Автоматизация есть фактор роста производительности труда и повышения качества выпускаемой продукции. Уровень автоматизации определяется развитием и совершенствованием ее технических средств, к которым относятся все устройства, входящие в систему управления и предназначенные для получения информации, ее передачи, хранения, преобразования и для осуществления управляющих воздействий на объект управления.

1. Начальный этап. Механизации и автоматизации подлежали только те отдельные процессы и операции, управление которыми человек не мог осуществлять надежно по своим психофизиологическим данным, т.е. технологические операции требовавшие больших мускульных усилий, быстроты реакции, повышенного внимания и др. На этом этапе характерны избыток дешевой рабочей силы, низкая производительность труда, малая единичная мощность агрегатов и установок. Благодаря этому имело место широкое участие человека в управлении ТП, т.е. наблюдение за объектом управления, а также принятие и исполнение управляющих решений, что было экономически оправданным.

2. Этапкомплексной механизации и автоматизациипроизводства произошел в результате укрупнения единичной мощности агрегатов и установок, развития материальной и научно–технической базы автоматизации. На этом этапе, при управлении ТП человек–оператор все более занимается умственным трудом, выполняя разнообразные логические операции при пусках и остановах объектов, особенно при возникновении всевозможных непредвиденных обстоятельств, предаварийных и аварийных ситуаций, а также оценивает состояние объекта, контролирует и резервирует работу автоматических систем. На данном этапе формируются основы крупносерийного производства технических средств автоматизации, ориентированного на широкое применение стандартизации, специализации и кооперации. Широкие масштабы производства средств автоматизации и специфика их изготовления приводят к постепенному выделению этого производства в самостоятельную отрасль.

3. С появлением управляющих вычислительных машин (УВМ) начинается переход к этапу автоматизированных систем управления технологическими процессами (АСУТП), совпавший с началом научно–технической революции. На данном этапе становится возможной и экономически целесообразной автоматизация все более сложных функций управления, осуществляемая с использованием УВМ. Но, поскольку УВМ

тогда были весьма громоздкими и дорогими, то для реализации более простых функций управления достаточно широко применялись и традиционные аналоговые устройства автоматики. Недостатком таких систем была их невысокая надежность, т.к. вся информация о ходе ТП поступает и обрабатывается УВМ, при выходе которой из строя, ее функции должен был взять на себя оператор–технолог, контролирующий работу АСУТП. Естественно, что в таких случаях качество управления ТП значительно снижалось, т.к. человек не мог осуществлять управление столь же эффективно, как УВМ.

4. Появление относительно недорогих и компактных микропроцессорных устройств позволило отказаться от централизованных систем управления ТП, заменив их распределенными системами, в которых сбор и обработка информации о выполнении отдельных взаимосвязанных операций ТП, а также принятие управленческих решений осуществляется автономно, локальными микропроцессорными устройствами, получившими название микроконтроллеров. Поэтому надежность распределенных систем значительно выше, чем централизованных. Развитие сетевых технологий, позволившее связать в единую корпоративную сеть многочисленные и удаленные друг от друга компьютеры, с помощью которых осуществляется контроль и анализ финансовых, материальных и энергетических потоков при производстве предприятием продукции, а также управление ТП, способствовало переходу к интегрированным системам управления. В этих системах с помощью весьма сложного программного обеспечения совместно решается весь комплекс задач по управлению деятельностью предприятия, включая задачи учета, планирования, управления ТП и др.

5. Повышение быстродействия и других ресурсов микропроцессоров, используемых для управления ТП, позволяет в настоящее время говорить о переходе к этапу создания интеллектуальных систем управления, способных принимать эффективные решения по управлению предприятием в условиях информационной неопределенности, т.е. нехватке необходимой информации о факторах, влияющих на его прибыль.

Под автоматизацией управления понимается применение программных средств, которые используются для решения задач управления на всех этапах и во всех сферах деятельности компании.

ГОСТ

Цели внедрения автоматизированных систем

Автоматизированная система – это технически-организационная система, которая обеспечивает выработку решений, основанных на автоматизации процессов в различных сферах деятельности или их сочетаниях.

Внедрение автоматической системы обслуживания на объектах нефтегазодобычи должно быть целесообразно. Критериями экономической целесообразности ввода в эксплуатацию автоматизированной системы обслуживания являются:

- Срок окупаемости системы.

- Уровень прироста чистой прибыли.

- Годовой экономический эффект.

Если рассматривать преимущества автоматизации процессов управления и обслуживания на конкретном примере, то для процесса бурение они выглядят следующим образом: сокращение затрат на сооружение скважин, увеличение скорости бурения, повышение надежности скреплений эксплуатационных скважин, уменьшение отклонения ствола скважины от проектного значения, увеличение точности попадания скважин в продуктивный пласт.

Требования к автоматизированным системам обслуживания объектов добычи нефти

Ко всем средствам автоматизации объектов добычи нефти применяются следующие требования:

- Средства автоматизации систем обслуживания должны соответствовать требованиями, которые предъявляются отраслевыми и государственными стандартами.

- Средства автоматизации систем обслуживания должны базироваться на микропроцессорной технике.

- Рекомендуется применять средства автоматизации, которые выпускаются серийно.

- Средства автоматизации систем должны обеспечивать нормальное функционирование по каналам связи.

- Применение импортных средств автоматизации должно быть согласовано с регулирующими органами Министерства нефтяной промышленности.

Готовые работы на аналогичную тему

Цели и задачи автоматизированных систем обслуживания на объектах добычи нефти

Техническое обслуживание и ремонт – это совокупность операций, задачей которых является поддержание исправности и работоспособности объекта во время его использования.

Нефтегазовым предприятиям свойственно наличие огромного числа машин, механизмов и оборудования, которые требуют постоянного контроля, а также периодических ремонтно-профилактических работ.

Облегчить процесс управления системами обслуживания добычи нефти или газа могут специальные компьютерные программы. Основной задачей таких программ и оборудования является уменьшение затрат, связанных с ремонтом и обслуживанием объектов добычи нефти и увеличение степени его надежности во время эксплуатации в заданных режимах, что в конечном итоге должно снизить себестоимость добываемой нефти, нефтепродуктов или изделий, изготовленных из них (бензин, мазут, керосин и т.п.). Применение автоматизированных система обслуживания на нефтегазовых предприятиях позволяет решать несколько важных задач: автоматическое ведение архива отказов того или иного оборудования, а также его ремонтов; ведение реестра оборудование нефтегазового предприятия; анализ и учет затрат, связанных с ремонтом и обслуживанием объектов добычи; ведение базы данных технических документов по ремонту и обслуживание объектов и их составляющих; прогнозирование объемов материалов и сырья, которые необходимы для ремонта и обслуживания объектов; ведение базы данных различной документации (схемы, чертежи, пояснительные записки и другое); составление графика ремонтных работ на объектах; текущий контроль технического состояния объектов и его составляющих; регистрация отказов и поломок; анализ причин выхода из строя того или иного оборудования; отслеживание процесса устранения неполадок во время ремонта; составление оптимальных графиков проведения ремонтных работ; определение оптимального набора мероприятий, входящих в состав ремонтно-профилактических работ.

Для большинства нефтегазовых предприятий проблема повышения эффективности использования машин, механизмов и оборудования, а также снижение затрат на их ремонт и обслуживание является одной из самых острых. Поэтому процесс внедрения автоматизированных средств в области обслуживания объектов добычи нефти или газа получает широкое распространение, так как успешное его применение экономит значительную часть средств, а также повышает объемы добываемых полезных ископаемых.

Устанавливается единый подход к автоматизации нефтедобывающих предприятий, определяет объемы автоматизации и телемеханизации основного производства, обеспечивающий повышение производительности труда за счет внедрения малолюдной технологии. Действие руководящего документа распространяется на все работы по созданию технических средств автоматизации и автоматизированного оборудования, проектированию новых и реконструируемых автоматизированных объектов нефтегазодобывающего производства Министерства нефтяной промышленности, их строительству и эксплуатации.

Необходимым условием разработки проектов является экономическое обоснование целесообразности автоматизации данного района или объекта нефтедобычи.

Технические средства автоматизации и телемеханизации, включая первичные датчики и приборы, оборудование телемеханики, микропроцессорную технику, должны составлять основу технической базы автоматизированных систем управления технологическими процессами и производствами (АСУ ТП и АСУП) добычи нефти и соответствовать их основным требованиям.

1.2. Требования к выбору технических средств автоматизации и телемеханизации, автоматизированного оборудования при проектировании:

технические средства автоматизации и автоматизированное оборудование должны соответствовать требованиям государственных и отраслевых стандартов или технических условий, утвержденных и прошедших регистрацию в установленном порядке;

рекомендуется применять технические средства автоматизации и телемеханизации, базирующиеся на микропроцессорной технике;

необходимо повсеместно применять серийно выпускаемое оборудование, а в отдельных случаях допускается применение технических средств автоматизации и автоматизированного оборудования, находящихся в стадиях разработки или промышленного освоения, при условии согласования их поставки с соответствующими органами;

технические средства сбора и передачи информации должны обеспечивать нормальное функционирование в работе по каналам связи, соответствующим общесоюзным нормам и учитывать возможность их стыковки с действующими системами телемеханики.

Применение импортных технических средств автоматизации и автоматизированного оборудования должно быть согласовано с соответствующими организациями Миннефтепрома.

1.3. Технические средства автоматизации и телемеханизации должны обеспечивать управление технологическими объектами нефтегазодобычи:

местное - непосредственно на технологическом объекте;

дистанционное - из помещения аппаратурного блока или операторной;

телемеханическое или в сетевом режиме - с верхнего уровня управления (диспетчерского пункта промысла или района);

1.4. Объем и порядок приема и передачи информации между уровнями управления производится по установленному регламенту в соответствии с РД 39-5-1075-84.

Средства измерений давления

Для измерения давления на СИКН и перепада давления на фильтрах применяются манометры, преобразователи давления, преобразователи разности давления.

Объёмные счетчики

Объемные счетчики предназначены для измерения объема жидких продуктов при малых скоростях движения, в том числе высоковязких продуктов (до 3000 мм 2 /с). При учете нефти и нефтепродуктов наибольшее распространение получили два типа объемных счетчиков - лопастные (камерные) и с овальными шестернями. Рассмотрим некоторые типы счетчиков зарубежных фирм.

Широкое распространение в практике трубопроводного транспорта при малых производительностях имеют объемные счетчики, в которых поток разделяется на порции механическим способом. Разделение на порции происходит при помощи эксцентрично укрепленных вращающихся лопастей или шестерен, движимых ротором. В процессе движения в определенные моменты образуются измерительные камеры, размер которых вымерен с высокой степенью точности. Число порций в единицу времени, пропущенных через камеры, определяется частотой вращения ротора.

На рис.4 приведена схема и общий вид лопастных счетчиков фирмы “Smith Meter Inc”, которые считаются одними из лучших в мире.

Счетчик состоит из корпуса, ротора, в пазах которого находятся лопасти и устройства преобразования. Внутри ротора находится кулачковый диск специального профиля, к которому прижаты лопасти (через подшипники качения). Корпус выполнен с двойными стенками, в полости между которыми находится жидкость для уравновешивания давления и сохранения постоянного объема внутренней камеры.

Лопастные расходомеры работают по принципу вытеснения. Установленный на шариковых опорах ротор с лопастями, равномерно расположенными в щелях на его периферии, вращается вокруг зафиксированного на центральном валу кулачкового диска в зависимости от направления и скорости потока нефти. Кулачковый диск выполнен таким образом, что вызывает радиальное выдвижение лопастей, направленных к стенке измерительной камеры. В целях уменьшения трения управляющий механизм лопастей оснащен шарикоподшипниками.

После завершения радиального выдвижения лопасти формируют со стенками и днищем кожуха закрытую камеру. Истирание деталей исключено, поскольку ни ротор, ни лопасти не прикасаются к неподвижным узлам измерительной камеры. Капиллярный эффект оптимально минимизирует утечку через зазор между лопастью и стенкой измерительной камеры, что и гарантирует сверхвысокую точность измерения. Кулачковый диск выполнен так, что две лопасти в определенном положении выдвинуты и образуют камеру, в которой определенный объем жидкости переходит из входа в выход счетчика (см.рис.4).

Рис.4. Схема и общий вид лопастных счетчиков фирмы “Smith Meter Inc”

Рис.2. ТПР с геликоидным ротором.

Вращение ротора преобразовывается в объем нефти при помощи механических счетчиков или в электрические импульсы с помощью магнитоиндукционных или фотоэлектрических датчиков.

|

| Рис.5. Схема работы и общий вид счетчика с электрическим датчиком импульсов. |

Фирма “Bopp & Reuther” поставляет объемные счетчики с овальными шестернями. Измерительный элемент счетчика состоит из двух прецизионных овальных шестерен, расположенных в корпусе (рис.5.) Под действием давления нефти шестерни вращаются. При каждом обороте пары овальных шестерен протекает точно определенный объем нефти через счетчик. Обороты пары овальных шестерен передаются при помощи магнитной муфты с передачей на счетный механизм с индикатором, или без обратного влияния на магнитоуправляемый датчик, где единственными движущимися элементами являются овальные шестерни. При прохождении нефти шестерни вращаются, и при этом одному обороту их соответствует точно одинаковый объем протекающей нефти. На рис.5. показаны схема работы и общий вид счетчика с электрическим датчиком импульсов.

Вращение шестерен преобразовывается в выходной сигнал в виде объема, накапливаемого и индуцируемого на механическом счетчике, или в виде частотно-импульсного сигнала с помощью электрических датчиков. Фирма поставляет счетчики условным диаметром от 25 до 400мм, охватывающим диапазон расходов от 0,015 до 400 м 3 /час.

Диапазон расходов счетчика конкретного размера для определенных жидкостей зависит от вязкости этих жидкостей. Счетчики с овальными шестернями могут измерять объем жидкостей, имеющих вязкость до 3000 мм 2 /с.

Рекомендации по применению различных типов счетчиков.

| Можно дать следующие общие рекомендации по применению различных типов счетчиков: |

· Турбинные счетчики малогабаритны, удобны в обслуживании, дешевы, но на их показания оказывают большое влияние вид продукта, расход и вязкость. Рекомендуется применять их в основном для учета однородных продуктов, вязкость которых в процессе эксплуатации может изменяться только в пределах, допустимых для данного типа счетчика. Если вязкость продукта изменяется в больших пределах, то турбинные счетчики можно применять с коррекцией градуировочной характеристики по расходу и вязкости.

· Объемные счетчики (ротационные, шестереночные и др.) можно применять для широкой номенклатуры продуктов. Их достоинством является стабильность метрологических характеристик, меньшая зависимость от вида продукта и вязкости. Недостатками являются их громоздкость, сложная конструкция.

· Массовые счетчики, в основном кориолисового типа, являются наиболее универсальными и могут применяться для учета всех видов продуктов. Их достоинством является прямое измерение массы, высокая надежность и точность, отсутствие движущихся частей, малые затраты на обслуживание. Недостатки: дорогие, сложная конструкция.

Рис.4. Принцип действия массомера |

|

| Рис.5. Датчик массомера. |

Контрольная работа

Актуальность работы. Автоматизация технологических процессов,

являясь одним из главных направлений научно-технического прогресса, создает

основу для повышения производительности труда во всех отраслях народного

хозяйства.

Современные технологические процессы нефтеперерабатывающей,

нефтехимической промышленности характеризуются сложностью отдельных

элементов и их взаимосвязей, высокими скоростями протекания химических

реакций, большой производительностью, многомерностью, т.е. большим числом

контролируемых и регулируемых параметров и показателей эффективности,

разнообразия технологических операций и технологического оборудования, а

также взрыво- и пожароопасностью. В таких условиях управления

технологическими процессами становится важным лишь при широком

использовании методов, средств и систем автоматизации. Современную

технологическую схему нельзя эксплуатировать без применения средств

автоматизации.

Нет нужной работы в каталоге?

Сделайте индивидуальный заказ на нашем сервисе. Там эксперты помогают с учебой без посредников Разместите задание – сайт бесплатно отправит его исполнителя, и они предложат цены.

Цены ниже, чем в агентствах и у конкурентов

Вы работаете с экспертами напрямую. Поэтому стоимость работ приятно вас удивит

Бесплатные доработки и консультации

Исполнитель внесет нужные правки в работу по вашему требованию без доплат. Корректировки в максимально короткие сроки

Если работа вас не устроит – мы вернем 100% суммы заказа

Техподдержка 7 дней в неделю

Наши менеджеры всегда на связи и оперативно решат любую проблему

Строгий отбор экспертов

Требуются доработки?

Они включены в стоимость работы ![]()

Работы выполняют эксперты в своём деле. Они ценят свою репутацию, поэтому результат выполненной работы гарантирован

Читайте также: