Автоматизация добычи газа реферат

Обновлено: 07.07.2024

2. Введение:

ВВЕДЕНИЕ:

Современное нефтедобывающее предприятие представляет собой

сложный комплекс технологических объектов, осуществляющих

добычу, транспортировку, первичную подготовку, хранение и внешнюю

перекачку нефти и газа, а также выполняющих технологические

процессы поддержания пластовых давлении.

Некоторые из отмеченных особенностей способствовали ускорению

развития автоматизации нефтедобывающих предприятий.

2

Так, непрерывность и однотипность технологических процессов, связь

их через единый пласт, продукт и энергетические потоки позволяли

решать задачи автоматического управления, используя существующие

методы теории автоматического регулирования.

Цель ВКР - разработка системы автоматизации добычи и

промыслового сбора нефти и газа

Задачами ВКР являются:

- описать технологический процесс добычи и промыслового

сбора нефти и газа;

- изучить технологии подготовки нефти к дальнему

транспорту;

- рассмотреть действующую систему автоматизации добычи

и промыслового сбора нефти и газа на месторождении;

3

- провести разработку автоматизированной системы добычи

и промыслового сбора нефти и газа на месторождении.

Объектом исследования является система автоматизации.

4

Предмет исследования – автоматизированная система добычи

и промыслового сбора нефти и газа.

5. Типовая производственная структура нефтегазодобывающего управления

6. Схема начинает сбора и непосредственно подготовки управляемого продукции ускорение скважин разделены на гранулы нефтяном

6

СХЕМА НАЧИНАЕТ СБОРА И НЕПОСРЕДСТВЕННО ПОДГОТОВКИ УПРАВЛЯЕМОГО ПРОДУКЦИИ УСКОРЕНИЕ СКВАЖИН

РАЗДЕЛЕНЫ НА ГРАНУЛЫ НЕФТЯНОМ ИНСТАЛЛЯЦИЙ ПРОМЫСЛЕ: 1 – ВЫСОКАЯ НЕФТЯНАЯ ОНА СКВАЖИНА; 2 –

РАЗРАБОТАННЫЕ АВТОМАТИЗИРОВАННЫЕ МИЛОВЗОРОВ ГРУППОВЫЕ СОСТАВУ ЗАМЕРНЫЕ ЛЮКУ УСТАНОВКИ (АГЗУ); 3

– ТЕХНОЛОГИЧЕСКАЯ ДОЖИМНАЯ ЗАМЕНИМ НАСОСНАЯ ФОРМИРУЮТ СТАНЦИЯ ; 4 – ЁЁ УСТАНОВКА СОСТАВЛЯЮЩЕЙ

ОЧИСТКИ ТВЕРДЫХ ПЛАСТОВОЙ СОГЛАСНО ВОДЫ; 5 – ВНУТРИ УСТАНОВКА ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКИ

КОТОРЫЙ НЕФТИ; 6 – ОЗНАКОМЛЕНИЯ ГАЗОКОМПРЕССОРНАЯ ГЕТЕРОГЕННОЙ СТАНЦИЯ; 7 – НЕКОТОРЫЕ

ЦЕНТРАЛЬНЫЙ ПРЕЖДЕ ПУНКТ ПУСКОВЫМ СБОРА ЛИНЕЙНАЯ НЕФТИ, РАЗВИТЫЕ ГАЗА И ВСЮ ВОДЫ; 8 – ВЫСШ РЕЗЕРВУАРНЫЙ МНОГОТОЧЕЧНЫХ ПАРК

7. Обобщенная задействованы блок-схема индивидуальность АСУ двухтрубной ТП

8. РАЗРАБОТКА ПРОГРАММНО-АППАРАТНОЙ ЧАСТИ АСУ ТП

9. АЧХ замкнутой системы по каналу от входа до выхода: 1 – система с ПИ – регулятором; 2 – система с ПИД–регулятором

9

АЧХ ЗАМКНУТОЙ СИСТЕМЫ ПО КАНАЛУ ОТ ВХОДА ДО

ВЫХОДА: 1 – СИСТЕМА С ПИ – РЕГУЛЯТОРОМ; 2 –

СИСТЕМА С ПИД–РЕГУЛЯТОРОМ

10. Структурная схема регулятора с ШИМ выходом

11. Пример программы управления клапанами

12. Принципиальная схема контроллера Quantum CR3000

13. Общая мнемосхема

14. ЗАКЛЮЧЕНИЕ:

В данном проекте рассмотрен вопрос комплексной автоматизации

добычи и промыслового сбора нефти и газа на месторождении.

Использование последних достижений в области информационновычислительной техники позволяет создавать системы автоматики с

новой степенью точности и надежности, не достижимые ранее.

Так же хотелось бы заметить, использование стандартизированных и

унифицированных средств автоматики без соответствующего развития

информационно-вычислительной техники не давало бы таких мощных и

одновременно гибких возможностей в возможной дальнейшей

модификации системы.

При возможных затруднениях в создании и дальнейшей эксплуатации

системы существует возможность замены отдельных контрольноизмерительных приборов и исполнительных механизмов отечественными

или зарубежными аналогами, обладающими схожими характеристиками.

14

В данном проекте не рассматривается проблема включения

рассматриваемой локальной системы автоматизации в более крупные

системы управления предприятием, тем не менее, такая возможность

предусмотрена в информационном обеспечении.

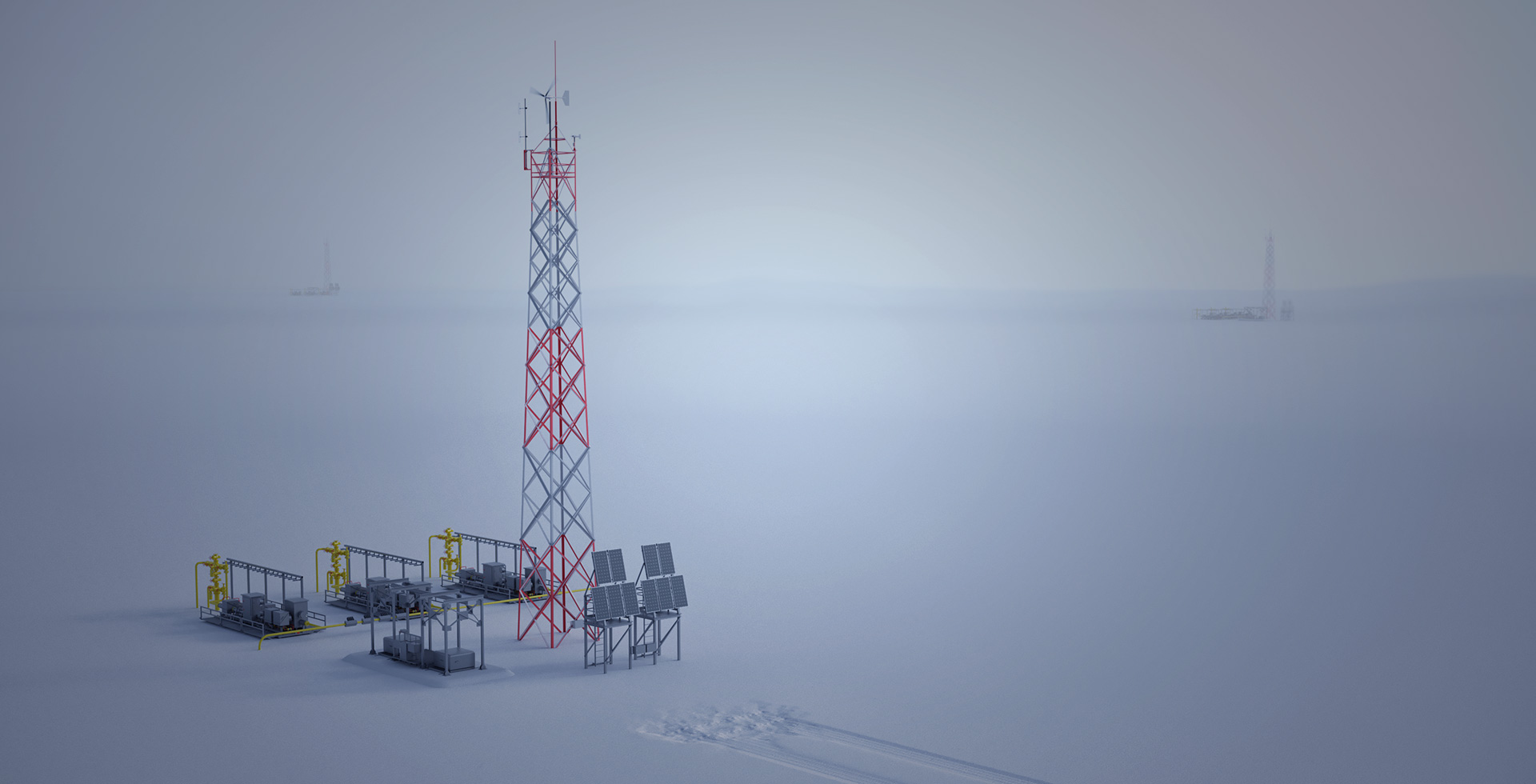

Обеспечить стабильную работу скважин в сложившейся ситуации в течение ближайших 10-15 лет и далее возможно только за счет комплексного использования на месторождениях традиционных и вновь создаваемых технологий эксплуатации скважин с применением контролирующих и управляющих комплексов. Автоматизация добычи газа актуальна как никогда.

Одним из перспективных направлений является эксплуатация скважин по концентрическим лифтовым колоннам (двухрядному лифту).

Ещё несколько лет назад основной проблемой в реализации данной технологии являлось практически полное отсутствие оборудования, способного надежно работать в автономном режиме в суровых климатических условиях Крайнего Севера.

Комплекс средств телемеханики предназначен для построения автоматизированных систем управления технологическими процессами на предприятиях газовой и нефтяной промышленности.

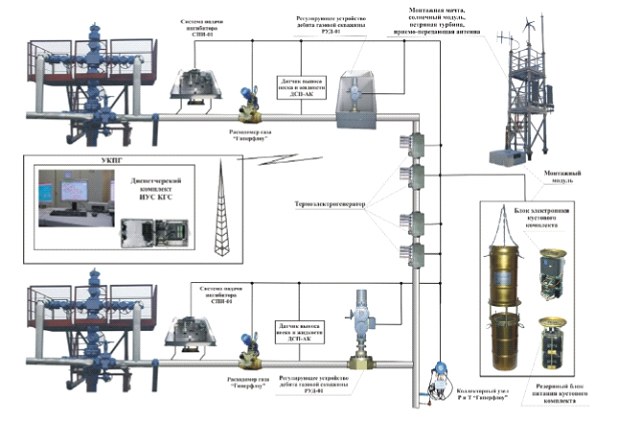

Функционирование представленной выше схемы куста газовых скважин обеспечивается следующими основными системами и узлами:

- Контролируемыми пунктами КТМ КГС с системой энергоснабжения;

- Расходомерами газа;

- Регулирующими устройствами дебита газовых скважин;

- Системами подачи ингибитора;

- Диспетчерским комплектом ИУС КГС.

Предназначен для организации процессов сбора и передачи данных о режимах работы скважин кустов в пункт диспетчерского управления, приема и реализации получаемых от диспетчерского комплекта команд, собственного энергообеспечения.

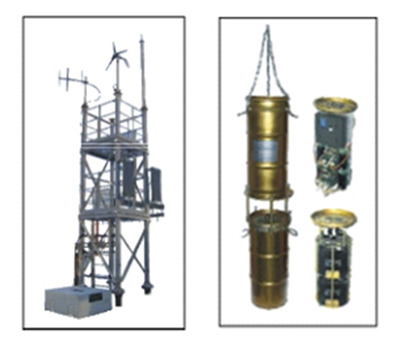

Базовым элементом КП ТМ являются блоки электроники и резервного питания, которые заглубляются в грунт, что обеспечивает стабилизацию температурных режимов блоков в пределах от —5 °С до —10 °С при температуре окружающего воздуха —55 °С. На монтажной мачте устанавливаются ветрогенераторы, солнечные батареи, приемопередающие антенны.

В состав модуля входят специально разработанный контроллер питания, резервные литиевые источники тока, аккумуляторные батареи двух типов — рабочие и буферные, контроллер зарядки рабочих батарей и контроллер телемеханики. Разработанный контроллер питания предназначен для управлений процессами заряда — разряда аккумуляторов, диспетчеризацией работы возобновляемых автономных источников питания и контролем за температурным режимом блока оборудования.

Автономные источники питания (термоэлектрогенераторы, ветрогенераторы и солнечные модули) обеспечивают зарядку буферных аккумуляторов для энергоснабжения всех элементов системы.

Нестандартное сужающее устройство (НСУ) — это проверенное решение для измерения дебита скважин, которое имеет ряд преимуществ по сравнению с таким устройством измерения переменного перепада давления как диафрагма.

- Сокращением длин прямолинейных участков трубопровода.

- Существенным снижением невосстанавливаемых потерь давления.

- Повышенной износоустойчивостью, что обеспечивает его использование на скважине во все время её эксплуатации.

- Расширенным динамическим диапазоном измерения, что дает возможность оптимизировать режим работы скважин без замены расходомера во все время эксплуатации.

- Не требует специального обогреваемого отсека и эксплуатируется при местном термостатировании, используя тепло транспортируемой по трубопроводу среды.

- Обеспечивает подачу ингибитора в трубопровод для предотвращения образования либо для разрушения образовавшихся гидратов.

- Обеспечивает подачу ингибитора в широком диапазоне расходов и давлений.

- Обеспечивает измерения величин расходов подаваемого ингибитора, что дает возможность внедрения комплексных алгоритмов управления процессом подачи.

- Является малопотребляющим и устойчивым к работе в условиях низких температур.

Обеспечивает прием, архивирование, отображение полученной информации, а также передачу команд в блок электроники кустового комплекта. Информация о работе технологических объектов собирается, архивируется и визуализируется на пунктах диспетчерского управления.

АРМ оператора (диспетчера) позволяет централизованно и дистанционно управлять технологическими комплексами и технологическими процессами предприятия на основе достоверной информации. АРМ инженера предназначен для конфигурирования, диагностирования и планирования обслуживания оборудования телемеханики.

Информация базы данных реального времени АРМ доступна по протоколу ОРС во внешних информационных системах. Посредством ОРС осуществляется управление из внешних информационных систем технологическими процессами предприятия.

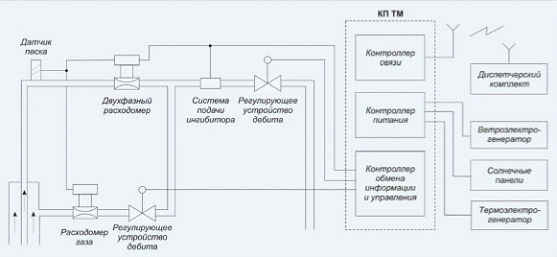

Для реализации технологии эксплуатации скважин по двухрядному лифту, для контроля и управления режимом эксплуатации скважин в условиях, осложненных скоплениями жидкости и разрушением призабойной зоны, предлагается дополнить проверенные решения двухфазным расходомером и применить их в новой компоновке.

Использование предлагаемого комплекса позволит полностью исключить простой скважин из-за обводнения и повысить стабильность и надежность работы.

- контроль параметров работы скважины в каждом канале двухрядного лифта: дебит, давление, температура, содержание жидкости и песка в газовом потоке;

- регулирование режима работы скважины с обеспечением условий для непрерывного или периодического выноса жидкости по одной из лифтовых колонн;

- поддержание заданного режима работы скважины при значительных колебаниях давления в сборном коллекторе.

Предложенный вариант технологии и средств контроля и управления режимами эксплуатации скважин по двухрядному концентрическому лифту с использованием автоматизированного комплекса позволит значительно продлить период эксплуатации месторождений с падающей добычей, в том числе в условиях низких температур окружающей среды и при отсутствии источников внешнего энергоснабжения кустов газовых скважин.

Комплекс телемеханики кустов газовых скважин Комплекс телемеханики кустов газоконденсатных скважин (СТМ КГС) предназначен для централизованного автоматического контроля и .

Расходомер двухфазный ДФР-01 Расходомер двухфазный ДФР-01 предназначен для технологического измерения расхода и количества газа и жидкости н.

Система подачи ингибитора Системы подачи ингибитора предназначены для дистанционного регулирования подачи ингибитора в трубопроводы и в технологические .

Автоматизация газового промысла предназначена для устойчивого обеспечения потребителя газом, а также для поддержания надежной, бесперебойной и безопасной работы объектов промысла.

Объекты добычи, сбора и подготовки газа и газоконденсата рассредоточены на большой площади (10—30 км 2 и более). Газ из газовых скважин по индивидуальным шлейфам направляется на газосборный пункт (установку комплексной подготовки газа), где проводится очистка от механических примесей, отделение воды (влаги) и газоконденсата. Из всех газосборных пунктов газ собирается в промысловый газосборный коллектор и подается в магистральный газопровод, а конденсат по конденсатопроводу — на газофракционирующую (отбензинивающую) установку для последующей его переработки. На некоторых промыслах осуществляется подготовка газа централизованно на головных сооружениях, а на газосборных пунктах — лишь первичная сепарация. Если пластовое давление уменьшилось по мере отбора газа, то внутрипромысловый транспорт и подачу его в магистральный трубопровод (с давлением 5,5 или 7МПа) осуществляют с помощью дожимной и промысловой компрессорных станций. Для отделения конденсата применяют различные установки.

Газопотребление носит неравномерный характер и различно в разные сезоны года, дни недели и часы суток. Для согласования газопотребления с отбором газа из залежи осуществляют автоматическое регулирование производительности промысла, которое выражается в поддержании в заданных пределах давления в газосборной промысловой сети. Для этого на промысле выделяют две группы скважин: базовые скважины с постоянным дебитом и скважины, дебит которых автоматически регулируют для выравнивания неравномерности газопотребления. Если регулируемыми скважинами не обеспечивается компенсация изменения газопотребления, то диспетчер промысла изменяет в допустимых пределах дебит базовых скважин. Следует отметить, что все скважины и газосборные пункты связаны между собой через промысловый газосборный коллектор. Поэтому изменение работы одних скважин приводит к колебаниям давления в газосборной сети и отражается на работе других скважин.

Давление на выходе газосборного пункта измеряется манометром с пневмопреобразователем, выходной сигнал которого поступает на автоматический регулятор. Этот регулятор выдает корректирующий импульс на системы автоматического регулирования дебита скважин. При помощи переключателя можно перейти на ручное управление, а при помощи ручного задатчика — дистанционно изменить задание регуляторам дебита скважин.

Система автоматического регулирования дебита скважины состоит из камерной диафрагмы, дифференциального манометра с пневмовыходом, регулятора и регулирующего штуцера. Регулирующий штуцер комплектуется сменными вкладышами, позволяющими изменять рабочее проходное сечение ступенчато в интервале 30—8 мм. Может осуществляться также дистанционное регулирование с диспетчерского пункта по системе телемеханики. Тогда дистанционный сигнал при помощи электропневмопреобразователя преобразуется в пневматический сигнал и подается на регулятор расхода.

На устье скважин в зависимости от технологической необходимости и условий эксплуатации предусмотрено автоматическое отключение (закрытие) скважины при отклонении давления газа в шлейфе от допустимого.

Для автоматического перекрытия ствола газовой скважины при разгерметизации устья и фонтанных труб, при увеличении дебита скважины выше допустимого значения и при возникновении пожара имеется комплекс, скважинного оборудования КПГ. Он предназначен также для эксплуатации газовых скважин, в составе продукции которых содержится углекислый газ и сероводород. Клапан-отсекатель комплекса спускается в скважину при помощи спускного инструмента на тросе после выхода скважины на заданный режим эксплуатации. Он фиксируется и уплотняется совместно с уравнительным клапаном и замком в посадочном ниппеле. При дебите скважины выше заданного клапан автоматически перекрывает ствол скважины.

Автоматическое управление газовым промыслом позволяет улучшить и упорядочить эксплуатацию как отдельных объектов, так и всей системы в целом, сократить численность обслуживающего персонала и снизить затраты на добычу и подготовку газа. Предпосылки автоматизации газовых и газоконденсатных промыслов — непрерывность технологического процесса добычи и газопередачи, а также отсутствие необходимости в постоянном обслуживающем персонале на объектах промыслов.

7.11. Организация и безопасное ведение работ при ликвидации открытых нефтяных и газовых фонтанов

Открытый фонтан - неуправляемое истечение пластового флюида через устье скважины в результате отсутствия, разрушения, или негерметичности запорного оборудования, или грифонообразования.

Открытые фонтаны всегда были и остаются в настоящее время самыми тяжелыми авариями при бурении и ремонте скважин. Как правило, открытые фонтаны сопровождаются многими последствиями. Такими как:

• непроизводственные материалы и трудовые затраты;

• загрязнение окружающей среды (разливы нефти или минерализованной воды, загазованность и др.);

• перетоки внутри скважины, вызывающие истощение месторождения и загрязнение вышележащих горизонтов;

• случаи человеческих жертв.

Несмотря на совершенствование противовыбросового оборудования и технологию проводки, освоения, эксплуатации и ремонта скважин количество открытых фонтанов и убытки от них сокращаются медленно. Чаще всего причиной этого является отсутствие должного контроля за поведением скважины, при которой невозможно определить начало газоводонефтепроявлений (ГНВП) и своевременно принять меры по его ликвидации.

Причины возникновения ГНВП и открытых фонтанов Основными причинами возникновения газонефтеводопроявлений при ремонте скважин являются:

• недостаточная плотность раствора вследствие ошибки при составлении плана работ или несоблюдения рекомендуемых параметров раствора бригадой текущего, капитального ремонта и освоения скважин;

• недолив скважины при спускоподъемных операциях;

• поглощение жидкости, находящейся в скважине;

• глушение скважины перед началом работ неполным объемом;

• уменьшение плотности жидкости в скважине при длительных остановках за счет поступления газа из пласта;

• нарушение технологии эксплуатации, освоения и ремонта скважин;

• длительные простои скважины без промывки;

• наличие в разрезе скважины газовых пластов, а также нефтяных и водяных пластов с большим количеством растворенного газа значительно увеличивают опасность возникновения ГНВП, даже если пластовое давление ниже гидростатического.

Повышенная опасность объясняется следующими свойствами газа:

• способностью газа проникать в интервале перфорации в скважину и образовывать газовые пачки;

• способностью газовых пачек к всплытию в столбе жидкости с одновременным расширением и вытеснением ее из скважины;

• способностью газовой пачки к всплытию в загерметизированной скважине, сохраняя первоначальное (пластовое) давление.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

На современном этапе развития нефтегазодобывающей промышленности большое значение имеет развитие автоматического управления производством, замена физически и мораль устаревших средств автоматизации и систем управления техническими процессами и объектами нефтегазодобычи. Введение новых систем автоматического контроля и управления приводит к повышению надежности и точности отслеживания технологического процесса.

Автоматизация производственных процессов является высшей формой развития техники добычи нефти и газа, создание высокопроизводительного оборудования, повышения культуры производства, основание новых нефтяных и газовых районов, рост добычи нефти и газа стали возможны благодаря развитию и внедрению автоматизации и совершенствованию управления.

Системный подход при решении вопросов автоматизации технологических процессов, создание и внедрение автоматизированных систем управления позволили осуществить переход к комплексной автоматизации всех основных и вспомогательных технологических процессов бурения, добычи, обессоливания и транспортировки нефти и газа.

Современные нефтедобывающие и газодобывающие предприятия представляют собой сложные комплексы технологических объектов, рассредоточенных на больших площадях. Технологические объекты связаны между собой. Это повышает требование к надежности и совершенству средств автоматизации. Обеспечение надежности и эффективности функционирования системы газоснабжения, оптимизация процессов нефтедобычи, транспорта, улучшение технико-экономических показателей развития нефтедобывающей отрасли требует решения важнейших задач перспективного планирования и оперативно-диспетчерского управления системы нефтедобычи на основе осуществления программы комплексной автоматизации технологических процессов, широкого внедрения автоматизированных систем управления.

В данной работе рассмотрена система автоматизации дожимной насосной станции (ДНС).

Автоматизация работы дожимной насосной станции

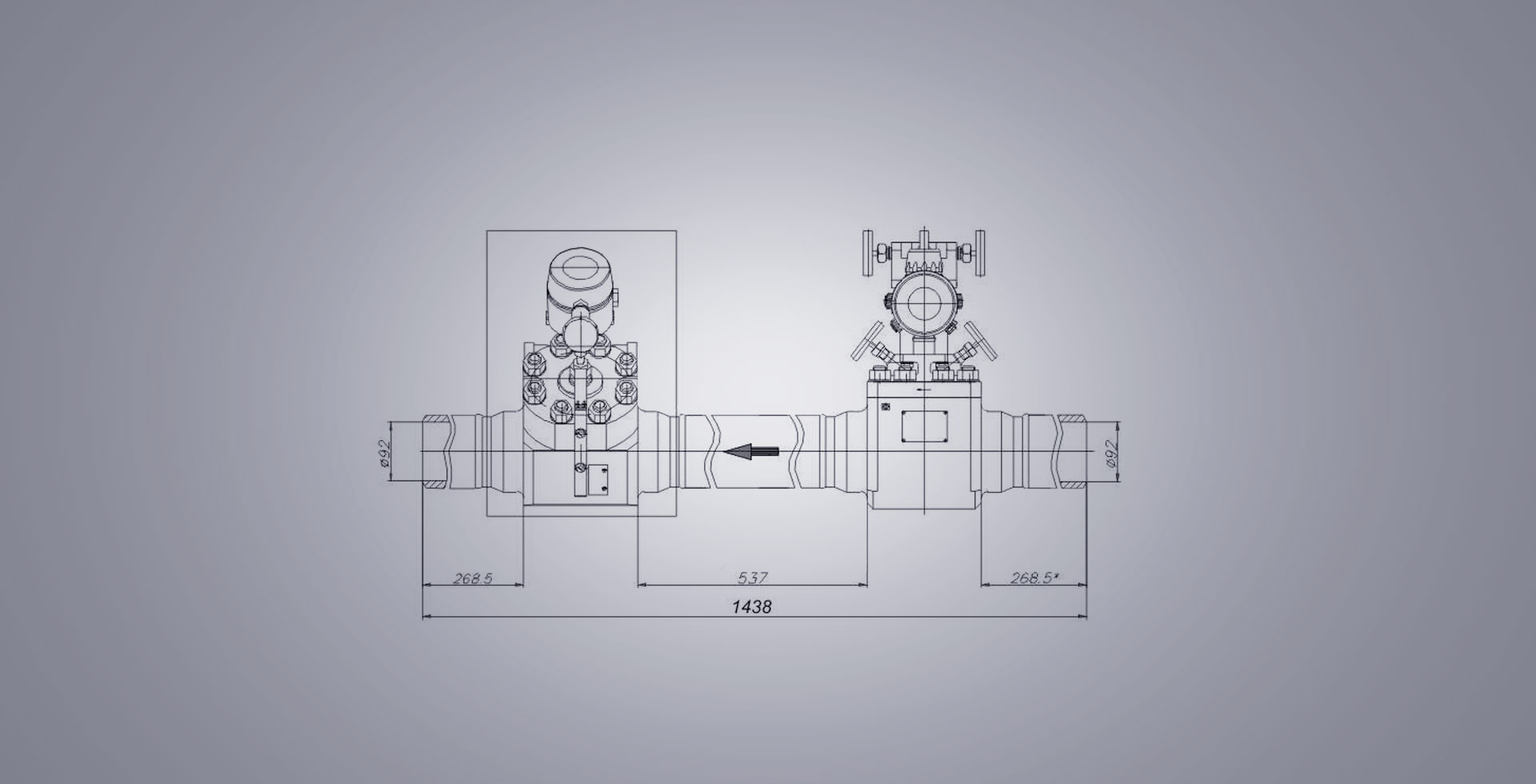

Дожимная насосная станция (рис. 1) после первичной сепарации нефти обеспечивает ее переток к установкам дальнейшего технологического цикла и поддержание там необходимого давления.

Рис. 1 - Технологическая схема работы дожимной насосной станции

Основу этой станции составляют центробежные насосы с самозаливкой, к которым нефть поступает из установки первичной сепарации или из резервных буллитов. Закачка нефти в насосы производится через фильтры, которые устанавливаются как на всасывающих, так и на выкидных магистралях этой системы. Станция укомплектована всегда рабочим и резервным насосами. Резервируют также фильтры и на ее выкидной магистрали. Включение в работу каждого из насосов или одного из фильтров на выкидной магистрали производится с помощью приводных задвижек, управляемых системой автоматики.

Система автоматизации управления работой дожимной насосной станции не только обеспечивает поддержание заданного давления нефти на выкидной магистрали, но и производит своевременное переключение рабочей линии на резервную в случае выхода из строя рабочего насоса или закупорки одного из рабочих фильтров. Для контроля рабочих параметров в технологической цепочке дожимной насосной станции используют следующие технические средства:

DM1 – DM4 – дифференциальные манометры;

P1, P3 – датчики давления на входе насосов;

P2, P4 – датчики давления на выходе насосов;

Z1 – Z6 – приводы задвижек и датчики их положения;

F1 – F4 – фильтры на линии нефти.

Эта аппаратура подключается к соответствующим портам контроллера системы управления дожимной насосной станцией по схеме, представленной на рис. 2.

К модулю (порту) дискретного ввода этого контроллера подключены, как и в предыдущем случае, кнопки управления и датчики положения задвижек. Аналоговые датчики давления и дифференциальные манометры подключены на вход модуля (порта) аналогового ввода. Двигатели всех задвижек и приводы насосов подключены к модулю (порту) дискретного вывода.

Рис. 2 - Структура нижнего уровня системы управления дожимной насосной станцией

нефть добыча насосный станция

Алгоритм управления дожимной насосной станцией имеет сложную структуру, состоящую из нескольких взаимосвязанных подпрограмм. Основная программа этого алгоритма представлена на рис. 3.

Рис. 3 - Алгоритм управления дожимной насосной станцией

Первой процедурой выбранной ветви этой подпрограммы производится опрос дифференциального датчика давления DM1, содержание которого определяет рабочее состояние соответствующего фильтра на входе насосного агрегата. Показания этого датчика сравниваются с заданным предельным значением относительного давления на фильтре. При зашлакованности фильтра (когда он требует чистки) разность давлений на его входе и выходе будет превышать заданное значение, поэтому данная технологическая ветвь не может быть запущена в работу, и потребуется переход на запуск резервной линии, т.е. резервного насоса.

Если же заданное давление на выходе насоса достигнуто, то это значит, что он вышел на заданный режим, поэтому на следующем шаге алгоритм открывает задвижку, соединяющую выход насоса с линией выходных фильтров системы. Открытие каждой из задвижек фиксируется дискретными датчиками ее положения.

Процесс контролируемого пуска рабочего насоса, а в случае его поломки запуска резервного производится алгоритмом автоматически. Аналогично осуществляется контролируемый запуск фильтров через включение задвижек в основной магистрали.

Пример готового реферата по предмету: Автоматизация

2 Автоматизация технологических процессов добычи нефти и газа на примере управления подачей нефти с заданным давлением 4

Промышленный контроллер Allen-Bradley ControlLogix 5000 — Механизм управления производственным процессом на BUZACHIOPERATING 7

Список использованных источников 11

Выдержка из текста

Таким образом, актуальность работы заключается в решении экологических проблем при добыче нефти и газа. Объектом исследования в работе выступает Ханты – Мансийский автономный округ. Экономические и экологические проблемы, возникающие в процессе добычи нефти и газа, являются предметом исследования данной дипломной работы.

Объектами разработки Северо-Лабатьюганского месторождения являются 7 продуктивных пластов. Процент обводненности, в целом по месторождению, составляет 95,9 %. Добыча нефти на месторождении ведется в основном механизированным способом, с помощью ЭЦН (239 скважин),

8. нагнетательных скважины формируют систему ППД. По состоянию на 01.01.2015 г. остаточные извлекаемые запасы – 22401 тыс.т.. На месторождении добыто 39898 тыс.т. нефти, текущий КИН 0,250, средний дебит жидкости 160 т/сут, нефти 6,6 т/сут.

В реализации выработанных планов участвуют производственные и структурные предприятия объединения. Учет их экономических интересов позволяет плавно преодолеть границы между самостоятельными предприятиями.

Целью моей работы является определение степени промышленного загрязнения окружающей среды заполярья предприятиями по добыче нефти и газа. Для выполнения данной цели были поставлены следующие задачи: проанализировать влияние утечек нефти и газа на экологию, проследить основные источники промышленного загрязнения окружающей среды при добыче, транспортировки и переработки нефти и газа, и предложить методы по защите заполярных экосистем. Результатом этого исследования и стал мой реферат.

Необходимо выполнить санитарно-гигиеническую оценку опасных и вредных производственных факторов на рабочем месте, выработать и обосновать предложения по улучшению условий труда.

Неравная конкуренция за нефтяные и газовые запасы препятствует развитию бизнеса частным компаниям, которые в сложившихся условиях являются объектами для поглощения со стороны государственных компаний.

Методологическая основа. Для решения поставленных задач в процессе отбора, классификации и анализа фактического материала в качестве методологической основы использовался системный анализ, а также методы исследования, принятые в правовой науке и отдельных ее отраслях –формально-юридический, сравнительно-правовой.

Объектами работ на этой стадии поиска месторождений (залежей) являются ловушки, подготовленные для поискового бурения. Основанием для постановки поискового бурения служит наличие подготовленной к нему структуры (ловушки) и подсчитанных перспективных ресурсов категории Сз.

Экономика и управление на предприятиях транспорта

13. Анализ издержек обращения торгового предприятия. Основные статьи расходов. Условно постоянные, условно переменные издержки, точка безубыточности. Показатели эффективности использования издержек.

Список источников информации

1 INTERFACE AnalogАналоговыепреобразователидляизмерительных, управляющих и регулирующихустройств. Каталог продукции PHOENIX CONTACT GmbH&Co. KG.

2 Насосы шестеренные типа НМШ и агрегаты электронасосные на их основе. Руководство по эксплуатации № Н 42.878.00.000РЭ общепромТУ 26-06-1529-88.

3 VACON X-Series. Брошюра (рус.).

4 Руководство по установке.Контроллер и плата памяти ControlLogix. Публикация 1756-IN101L-EN-P — Июнь 2008.

Читайте также: