Арматура запорная ревизия ремонт установка реферат

Обновлено: 02.07.2024

Арматура состоит из ёлки и трубной головки. Подвеска колонны насосно-компрессорных труб d 73 мм ГОСТ 633-80 осуществляется на резьбе в переводном фланце трубной головки.

Герметичность затвора при пониженных давлениях осуществляется за счёт создания необходимого удельного давления на уплотняющих поверхностях шибера и седел.

Удельное давление создаётся тарельчатыми пружинами. Регулировка соосности проходных отверстий шибера и корпуса достигается при помощи регулировочной шайбы, завинченной в кожух.

Для облегчения управления задвижкой опоры шпинделя выполнены на упорных шарикоподшипниках. Резьбы шпинделя и ходовой гайки вынесены из зоны соприкосновения со средой, что улучшает условия работы. Уплотнения шпинделя осуществляется за счёт манжет АНГ.

- ПРОВЕРКА (КОНТРОЛЬ) ЗАПОРНОЙ АРМАТУРЫ.

2.1. Прежде чем установить запорную арматуру, ее подвергают проверке реконсервируют смазку, проверяют сальники и прокладки и испытывают на герметичность в соответствии с требованиями ГОСТа на изделие.

Арматуру общего назначения (не предназначенную специально для горючих газов), кроме того, испытывают на прочность и плотность. Если на пробковые краны, устанавливаемые на газопроводах с давлением до 0,1 Мпа, имеется паспорт или другой документ, удостоверяющий их качество и проведение заводских испытаний, то испытания на прочность и плотность материала можно не проводить.

Арматуру общего назначения, устанавливаемую на газопроводах низкого давления, подвергают следующим испытаниям:

- краны на прочность и плотность материала деталей – водой или воздухом 0,2 МПа на герметичность затвора, сальниковых и прокладочных уплотнений воздухом давлением равным 1,25 рабочего.

Краны рассчитанные на рабочее давление не менее 0,04 МПа, должны испытываться давлением 0,5 МПа.

- задвижки на прочность и плотность материала водой, давлением 0,2 МПа, а также дополнительно на плотность – воздухом, давлением 0,1 МПа, на герметичность затвора – заливкой керосина, при этом результаты испытаний должны соответствовать требованиям для арматуры I класса герметичности.

Арматуру общего назначения, устанавливаемую на газопроводах среднего и высокого давления, испытывают следующим образом:

- Краны на прочность и плотность материала – водой, давлением равным 1,5 максимального рабочего, но не менее 0,3 МПа, на герметичность затвора прокладочных и сальниковых уплотнений – воздухом давлением равным 1,25 максимального рабочего.

- Задвижки и вентили на прочность и плотность материала – водой, давлением равным 1,5 максимального рабочего, но не менее 0,3 МПа, с дополнительным испытанием на плотность – воздухом, и одновременной проверкой герметичности сальниковых и прокладочных уплотнений, на герметичность затвора - заливкой керосина. При этом результаты испытаний должны соответствовать требованиям для арматуры I класса герметичности.

Испытание арматуры во всех случаях должно проводиться при постоянном давлении в течение времени, необходимого для тщательного осмотра, Однако каждое испытание должно длиться не менее одной минуты.

2.2. Не допускается протекание жидкости и каплеобразование в зоне сварочных и разъёмных соединений, а также через сальниковые и прокладочные уплотнения.

Перед началом испытаний должны быть установлены и обозначены знаками безопасности зоны в которых запрещается находиться людям во время указанных работ.

Запрещается испытание на прочность в ночное время

При всех способах испытания на прочность и герметичность для измерения давления должны применяться проверенные, опломбированные и имеющие паспорт дистанционные приборы или манометры класса точности не ниже 1 и с пред. Шкалой на давление около 4/3 от испытательного, устанавливаемые вне охранной зоны.

2.3. В случае возникновения отказа, т.е. нарушения герметичности испытываемой арматуры, вызванной разрывом сварных соединений производить техническое расследование причины отказа.

После выяснения причины отказа повреждение подлежит ремонту, повторному испытанию на прочность и проверке на герметичность.

МЕРЫ БЕЗОПАСНОСТИ.

3.2. Виды опасности, возникновение которых возможно при работе арматуры нагнетательной:

- Механические повреждения;

- Разрушение деталей под давлением и разгерметизация фланцевых соединений.

3.3. К обслуживанию арматуры может быть допущен персонал, ознакомленный с настоящей инструкцией.

3.4. Производство монтажных и демонтажных работ, устранение неисправностей, замена быстроизнашивающихся сменных деталей под давлением запрещается.

3.5. Запрещается стоять вдоль оси нагнетательного клапана при производстве операций с ним.

3.6. Периодически должна производиться подтяжка фланцевых соединений арматуры.

3.7. Работа не накидными гаечными ключами, а также с применением дополнительных рычагов запрещается.

МОНТАЖ ЗАПОРНОЙ АРМАТУРЫ.

4.1. Перед установкой арматуры необходимо проверить правильность сборки всех фланцевых соединений, обращая внимание на равномерность затяжки шпилек и параллельность привалочных поверхностей парных фланцев и подвергнуть её гидравлическому испытанию на рабочее давление.

4.2. Во фланцевых соединениях, собираемых при монтаже арматуры, необходимо тщательно протереть уплотнительные канавки, убедиться в отсутствии повреждений и нанести на них смазку (солидол).

4.4. Во избежание возникновения в деталях и узлах арматуры излишних напряжений от изгиба и вибрации в необходимых местах должны быть предусмотрены опоры и при необходимости крепления и растяжки, монтируемые непосредственно на промысле.

4.5. Для повышения надёжности соединения НКТ в переводном фланце рекомендуется производить с помощью ленты ФУМ (заводом не поставляется). Монтаж арматуры производится в следующей последовательности.

На обсадную колонну наворачивается колонный фланец, в котором предварительно нарезается резьба, соответствующая резьбе обсадной трубы (возможно присоединение их сваркой). На колонный фланец устанавливается крестовик трубной головки через который производится спуск колонны лифтовых труб.

На последнюю лифтовую трубу наворачивается фланец переводной трубной головки.

На фланец переводной трубной головки устанавливается ёлка арматуры. При этом затворы всех задвижек должны быть приведены в открытое положение.

4.6. Соединение манифольда с отводящими линиями от насоса осуществляется приваркой к ответным фланцам.

ХРАНЕНИЕ ЗАПОРНОЙ АРМАТУРЫ.

5.1. В процессе работы задвижки нужно периодически заполнять корпус смазкой.

5.2. В корпусе задвижки предусмотрен клапан для нагнетания защитной смазки. Смазка не даёт механическим примесям и агрессивной среде накапливаться на дне корпуса. Для стравливания остаточного давления в полости корпуса задвижки, контроля полного заполнения смазкой и вытеснения воздуха предусмотрена разрядная пробка.

5.3. С целью повышения надёжности работы сальникового уплотнения шпинделя имеется возможность подачи уплотнительной смазки в полость сальника с помощью нагнетательного клапана, расположенного в верхней части задвижки.

5.4. Нагнетание смазки ЛЗ-162 или Арматола-238 производится при помощи специального нагнетателя, для чего необходимо снять колпак клапана, подсоединить к нему нагнетатель смазки и с помощью рычага нагнетать смазку в корпус до тех пор, пока давление на манометре нагнетателя не будет выше рабочего на 5-10 кгс/см2 (значит корпус заполнен смазкой)

5.5. Добавка смазки в процессе эксплуатации должна производиться через каждые 20 открытий-закрытий, но не реже, чем через 6 месяцев.

5.6. Смазка подшипников производится один раз в 6 месяцев солидолом УС ГОСТ 1033-73.

5.7. В случае прекращения работы арматуры в зимний период обязательно произвести поднабивку смазки в корпуса задвижек.

Ревизию, ремонт и испытания трубопроводной арматуры проводят, как правило, в период ревизии трубопроводов, а также во время остановки отдельных агрегатов, установок или цехов на ремонт.

Трубопроводную арматуру, установленную на газопроводах для горючих газов, рекомендуется периодически опробовать в рабочих условиях, независимо от параметров среды. При опробовании проверяют герметичность сальникового устройства и исправность действия затворного механизма без проверки герметичности уплотнительных поверхностей.

Сроки проверки состояния предохранительных и обратных клапанов, включая разбору и чистку, устанавливают в зависимости от характера работы и чистоты газа, но не реже 4000-4500 часов их работы.

Наиболее распространенными причинами выхода арматуры из строя являются:

· Нарушение герметичности уплотнительных поверхностей;

· Повреждение внутренней и наружной поверхности арматуры вследствие коррозии и эрозии;

· Нарушение герметичности сальникового уплотнения;

· Износ резьбы шпинделя (штока).

Ревизия, ремонт и испытание арматуры должны проводиться в специализированных мастерских. В отдельных случаях допускается производить ревизию арматуры путем ее разборки и осмотра на месте установки.

Обычно ревизию трубопроводной арматуры следует проводить в следующем объеме:

– внешний осмотр, проверка герметичности сальника и фланцевых соединений;

– разборка для осмотра уплотнительных поверхностей;

– тщательный осмотр отдельных деталей: шпинделя, клина или клапана, уплотнительных поверхностей, корпуса, сальника, а также крепежных деталей;

– замер толщины стенки корпуса и крышки (результаты замера заносят в паспорт трубопроводной арматуры)

– сборка арматуры для последующего проведения испытаний;

– проверка защиты электродвигателя, проверка надежности крепления клемм (для трубопроводной арматуры с электроприводом).

Основные операции технического обслуживания (ТО) трубопроводной арматуры заключаются в следующем:

– чистка наружной поверхности, устранение подтеков разъемных соединений, путем обтягивания фланцев и сальника;

– выбраковка и замена изношенных деталей;

– замена смазки в подшипниках и редукторе (для арматуры с механическим приводом);

– устранение плохого крепления клемм электродвигателя (для трубопроводной арматуре с электроприводом).

Конкретный способ ремонта трубопроводной арматуры зависит от ее конструктивного исполнения. Для этого трубопроводную арматуру снимают с трубопровода, а чтобы избежать повреждения зеркала фланца, применяют приспособление, показанное на рисунке 27.

1– упорный винт; 2,3 – коромысла; 4 – захваты; 5 – распорный клин;

Рисунок 27 – Приспособление для разжатия фланцев

При ремонте вентиля его разбирают на стенде по соединению корпус – крышка. При необходимости осуществляют ремонт корпуса путем наплавки. Трещины заваривают после соответствующей обработки. Однако подобное восстановление корпусов возможно только для арматуры, установленной на трубопроводах, транспортирующих не пожаро – взрывоопасные и токсичные вещества при давлении до 1,0 МПа и температуре до 200 0 С.

Если толщина стенки корпуса трубопроводной арматуры достигла отбраковочной величины, арматура подлежит замене. Отбраковка литых изношенных корпусов независимо от условий работы производится, если толщина стенки достигла величины, приведенной в таблице 6.

Таблица 6 – Значения отбраковочной толщины стенки

| Dу, мм | |||||

| Предельная отбраковочная толщина стенки, мм | 4,0 | 5,0 | 5,5 | 6,0 | 6,5 |

Затем приступают к ремонту уплотнительных поверхностей. Если седло вентиля закреплено в корпусе запрессовкой, то оно может быть удалено с помощью приспособления, показанного на рисунке 28. Когда седло посажено на резьбе, его вывинчивают с помощью специальных ключей.

Мелкие задиры, участки коррозии, эрозии и другие дефекты уплотнительных поверхностей не более 0,5 мм устраняют путем проточки, шлифовки абразивным кругом и притиркой. Притиркой устраняются дефекты глубиной не более 0,05 – 0,08 мм с пастой ГОИ или шлифовальным порошком, разведенным в масле. При этом можно применять приспособление, представленное на рисунке 29.

Дефекты глубиной более 0,5 мм устраняют, как правило, наплавкой с последующей механической обработкой (проточка, шлифовка, притирка).

Уплотнительная поверхность шпинделя должна быть зеркальной и гладкой. Перед ремонтом шпиндель очищают от следов старой сальниковой набивки, ржавчины, грязи и промывают в керосине. Как новые, так и восстановленные шпиндели на участке сальника шлифуют.

1 – захваты; 2 – траверса; 3 – упорный винт; 4 – подкладка.

Рисунок 28 – Приспособление для выпрессовки седла вентиля

1 – сверлильный станок; 2 – шпиндель; 3 – оправка; 4 – корпус арматуры;

5 – притир; 6 – прижимная шайба; 7 – плита.

Рисунок 29 – Приспособление для притирки уплотнительных поверхностей

Неглубокие дефекты шпинделя также устраняют притиркой. Внутренние поверхности деталей, сопрягаемые со шпинделем, проверяют также на чистоту и отсутствие овальности. После замены прокладок и сальниковой набивки собранную арматуру направляют на опрессовку.

При ремонте задвижек восстановлению подлежат:

– уплотнительные поверхности затвора;

– поверхность шпинделя и соприкасающиеся с ним детали;

– уплотнительные поверхности фланцевых соединений;

Корпуса чугунных задвижек при износе не ремонтируют, их заменяют новыми. Для задвижек, имеющих механический или электрический привод, производят:

–снятие редуктора и электродвигателя, разборка редуктора, смазка механической части электропривода;

–замена дефектных частей электрооборудования и редуктора;

–сборка и установка электропривода на задвижку.

Уплотнительные поверхности задвижек (кольца) ремонтируют, как правило, без их снятия. Проточка колец ведется на токарном или расточном станке в специальном приспособлении, где за одну установку протачиваются обе поверхности. При необходимости производится наплавка уплотнительных поверхностей. Установка для наплавки представлена на рисунке 30.

1 – рама; 2 – стойка; 3 – редуктор; 4 – электродвигатель; 5 – сварочная головка;

6 – корпус наплавляемого изделия; 7 – вращающийся стол; 8 – привод вращающегося стола.

Рисунок 30 – Приспособление для наплавки

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Запорная арматура, позволяющая перекрывать прохождение потока среды в случае необходимости, устанавливается на любой трубопровод независимо от его вида и назначения.

По способу установки запорная арматура подразделяется на резьбовую, фланцевую и приварную

В бытовых трубопроводах чаще всего устанавливают резьбовую арматуру, в промышленных – фланцевую. Приварные устройства в последнее время практически не используются.

Детали арматуры любого типа в процессе эксплуатации изнашиваются, в результате чего изменяются их размеры и форма. Предельный износ влечет за собой отказ устройства. Для восстановления работоспособности требуется ремонт запорной арматуры.

Необходимость в последнем может возникнуть и вследствие внезапного отказа, вызванного заеданием подвижных сопряжений, заклиниванием затвора, поломкой деталей привода и т. п.

Виды износа запорной арматуры и пути его минимизации

Детали арматуры могут подвергаться различным видам изнашивания:

- Механическому

- Эрозионному

- Тепловому

- Химическому и др.

Механический износ арматуры – результат взаимного трения деталей, например, уплотнительных колец задвижек, шпинделя и ходовой гайки в их резьбовом соединении, валов в подшипниках скольжения и т. п. Степень изменения деталей зависит от числа циклов срабатывания арматуры, прочности и твердости металла, износостойкости трущихся поверхностей. Решающую роль в интенсивности механического износа могут играть окислительные процессы, происходящие в поверхностном слое металла (окислительное изнашивание), микрорезание абразивными частицами (абразивное изнашивание), схватывания металла и др.

Снизить механический износ деталей можно путем повышения твердости материала, из которого они изготовлены. Для этой цели применяются различные методы: поверхностная закалка токами высокой частоты, химико-термическая обработка (цементация), азотирование, диффузионное хромирование и др.

Для защиты от повреждений и коррозии резьбовые элементы запорной арматуры подвергают гальванизации или покрывают специальными антифрикционными материалами на основе твердых смазок.

Антифрикционные покрытия сегодня приобретают все большую популярность, так как, по сравнению с гальваническими, они более устойчивы к износу и продолжают действовать после многократных циклов монтажа-демонтажа арматуры.

Покрытия успешно прошли испытания на химическую стойкость, поэтому могут эксплуатироваться в условиях агрессивных перекачиваемых сред.

Эрозионному изнашиванию подвергаются детали арматуры, осуществляющие дросселирование жидкости: плунжеры и седла регулирующих клапанов.

Различают щелевую и ударную эрозии, а также процесс кавитационого разрушения металла. При щелевой эрозии поверхности деталей размываются под действием струи влажного пара, проходящего с большой скоростью через щель между седлом и плунжером. При ударной эрозии материал разрушается из-за ударов капель воды о поверхность детали. При кавитационном режиме движения в потоке среды образуются пузырьки (пустоты). Схлопываясь, они создают местные гидравлические удары, которые разрушают металлические поверхности.

Снизить интенсивность эрозионного изнашивания можно, изменяя режимы работы арматуры и применяя эрозионно-стойкие материалы.

Тепловое изнашивание (старение) материала – результат изменения его структуры при нагревании. Старение наиболее характерно для резины – она теряет эластичность, становится хрупкой и ломкой. Сальниковая набивка под действием высокой температуры выгорает и твердеет.

Химическое изнашивание – не что иное как коррозия, которой подвергаются детали запорной арматуры под воздействием рабочих сред.

Коррозия может быть общей (по всей поверхности металла), щелевой, межкристаллитной, питтинговой (точечной). Наибольшую опасность представляет коррозионное растрескивание стали, возникающее при одновременном воздействии среды и механических напряжений.

Коррозионному растрескиванию сильнее всех подвержены стали и ее сплавы.

Снизить интенсивность химического износа можно, используя легированные стали, коррозионно-стойкие металлические и неметаллические покрытия. Некоторые из них – например, уже названные выше MODENGY – обладают очень высокими антикоррозионными свойствами и при этом просты в применении.

В отличие от пассивирования, электрохимической защиты и других процессов, требующих специализированного оборудования, работа с АСТП предполагает использование стандартных инструментов для окраски.

Особенности обслуживания и ремонта арматуры

В процессе эксплуатации запорной арматуры процессы изнашивания деталей происходят непрерывно, поэтому для своевременного обнаружения возможных неисправностей необходимо наблюдать за ее техническим состоянием.

Наиболее тщательного контроля требуют детали сальникового и ходового узлов, фланцевые или резьбовые соединения крышки с корпусом и корпуса с трубопроводом.

В отсутствие каких-либо проблем будет достаточно визуального осмотра деталей. В обязательном порядке проверяется легкость открывания и закрывания задвижек, кранов, вентилей.

Если в процессе работы арматуры наблюдались протечки или другие признаки ее неисправности, запорное устройство демонтируется для ремонта.

Нормативно-технической документацией предусмотрены текущий, средний и капитальный ремонт. Критериями разделения видов являются характер работ (возможность их выполнения без демонтажа арматуры) и их стоимость относительно цены нового изделия.

Текущий ремонт не требует снятия арматуры с трубопровода. Стоимость его выполнения не превышает 7 % от первоначальной цены устройства. В ходе текущего ремонта выполняется очистка арматуры, набивка сальника, подтяжка гаек, восстановление подвижности шпинделя и устранение других незначительных неисправностей.

Средний ремонт предназначен для восстановления работоспособности арматуры, стоимость работ при нем составляет от 7 до 23 % от цены изделия. При среднем ремонте проверяется техническое состояние всех узлов арматуры. Изделия разбираются без снятия с трубопровода или после демонтажа.

Все детали, особенно резьбовые элементы, очищаются от следов коррозии, накипи и иных загрязнений. Для этого целесообразно использовать специальный очиститель металла. Мелкие детали, поврежденные коррозией, прокладки, набивка сальника заменяются. Затем изделие собирается и испытывается на прочность, плотность металла и герметичность.

Капитальный ремонт включает в себя объем работ стоимостью до 75 % от цены нового изделия. Арматура демонтируется с трубопровода, промывается и направляется на ремонтный участок, где ее разбирают и диагностируют.

Разборка запорных устройств предполагает снятие крышки, извлечение маховика вместе со штоком (шпинделем) и запорным органом (клином, плашками, клапаном или пробкой).

При осмотре штока и запирающих поверхностей определяют характер ремонта. Клин, плашку у задвижек и клапан у вентиля осматривают через лупу, а седла, которые часто не видны – с помощью системы зеркал.

Ремонт позволяет выявить и устранить следующие неисправности запорной арматуры:

- Потеря герметичности из-за утечки среды между уплотнительными кольцами затвора и седла, седла и корпуса, шпинделем и набивкой сальника

- Задиры на шпинделе в зоне сальниковой набивки

- Защемление шпинделя в сальниковом узле

- Повреждение ходовой резьбы шпинделя и гайки

- Нерегулируемый расход среды в регулирующей арматуре

- Выход из строя крепежных деталей

- Поломка управляющих маховиков

- Сбои в работе привода

- Выход из строя сильфона в соответствующей арматуре

При обнаружении на уплотнительных поверхностях участков и раковин глубиной до 0,5 мм их шлифуют; износ глубиной до 0,1 мм ликвидируется в процессе взаимного перемещения детали и притира – плиты или оправки из мелкозернистого чугуна, поверхность которых покрыта абразивным материалом (наждачным, корундовым или кварцевым порошком, карбидом кремния или бора и пр.).

Многие притирочные работы производятся с помощью паст. Самая распространенная паста носит название места, в котором она была разработана – ГОИ (Государственный оптический институт). Основная составляющая данной пасты – окись хрома. Она тонким слоем наносится на очищенную сухую поверхность притираемой детали. После их взаимного перемещения с другой деталью или притиром слой пасты удаляется керосином и меняется на новый.

В зависимости от состава и характера содержащихся абразивных веществ различают грубую, среднюю и тонкую пасты. Последняя обычно завершает процесс притирки уплотнительных поверхностей арматуры.

При сильном износе поверхностей клина, плашек, клапана, пробки и корпуса их восстанавливают путем наплавления, а затем обрабатывают на станке. Сменные уплотнительные кольца в корпусе заменяют новыми.

В процессе ремонта предохранительных клапанов тщательно проверяют пружины. После разборки их промывают в керосине и осматривают. Детали с забоинами, рисками и вмятинами подлежат замене. На предмет выявления остаточной деформации, которой быть не должно, пружины трехкратно сжимают статической нагрузкой.

Предохранительные клапаны регулируют и испытывают воздухом на специальном стенде. Отрегулированный клапан при заданном давлении открывается, а при его снижении закрывается с хлопком.

После ремонта арматура испытывается на прочность и плотность опрессовкой.

На трубопроводах устанавливается арматура различного назначения и устройства. Она служит для периодического включения или отключения потока, протекающего по трубопроводу (запорная арматура); поддержания заданного давления, температуры или расхода (регулирующая арматура).

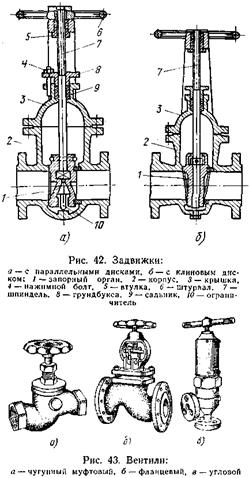

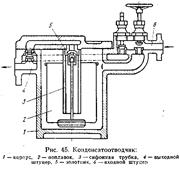

Различные типы трубопроводной арматуры показаны на рис. 42 – 45. Каждый тип арматуры состоит из трех основных узлов: корпуса, рабочего органа и привода к рабочему органу. Корпус у большей части арматуры выполнен в форме тройника с фасонной внутренней полостью. Верхний патрубок служит для крепления на нем крышки.

Рабочим органом арматуры является клапан. Поверхности соприкосновения клапана с корпусом – уплотнительные поверхности образуют затвор. Место посадки клапана в корпусе называют седлом. Клапаны имеют различную конструктивную форму: тарелки, диска, золотника, клина и т. п. Их выполняют из одной или нескольких деталей, закрепленных на шпинделе, или заодно со шпинделем. Седла изготовляют в виде отдельной детали (кольца), закрепленной на корпусе, или в виде кольцевой наплавки на корпусе, на поверхность которой садится клапан.

У вентилей и клапанов затвор перемещается перпендикулярно уплотнительному кольцу в корпусе, у задвижек – параллельно уплотнительным кольцам в корпусе. У кранов пробка вращается вокруг своей продольной оси.

По конструкции присоединительных концов арматура бывает фланцевая, муфтовая, цапфовая и с концами под приварку.

По направлению движения среды арматура делится на проходную, в которой направление при выходе из корпуса не меняется, и угловую, изменяющую направление движения среды.

Арматура может приводиться в движение вручную вращением штурвала либо при помощи электрического, пневматического, гидравлическогоприводов.

К неисправностям трубопроводной арматуры в первую очередь относится недостаточная плотность сальниковых уплотнений. Пропуск через сальник может быть вызван либо слабой затяжкой нажимной гайки, либо износом набивки.

Плохое запирание трубопровода может произойти при износе деталей затвора (седла и клапана). Замораживание арматуры часто приводит к появлению трещин в ее корпусе и крышке. Возможны также повреждения резьбы на шпинделе, поломка штурвалов, выход из строя привода.

Ремонт арматуры, в зависимости от характера повреждений, может проводиться как без снятия ее с трубопроводов, так и после демонтажа. Не снимая арматуру с трубопровода, можно устранить пропуски через сальник, подтянув нажимную втулку либо заменив сальниковую набивку.

Такие неисправности арматуры, как износ уплотнительных поверхностей затвора, поломка шпинделя, кольца сальника, грундбуксы, втулки крышки, трещины в корпусе и крышке арматуры требуют частичного (крышка и затвор) либо полного демонтажа арматуры и доставки ее в мастерскую.

Перед снятием арматуры, чтобы знать, с какого места она снята, делают пометки на корпусе и на стыкуемых фланцах трубопровода.

Перед разборкой фланцевых соединений затвор арматуры плотно закрывают.

Доставленную в мастерскую арматуру устанавливают шпинделем вверх на специально очищенное место. Поворачивая штурвал против часовой стрелки, открывают затвор, затем отвертывают гайку и снимают штурвал со шпинделя. Если на верхней части шпинделя есть и другие детали (приводная головка, шпонки, шарикоподшипники), их предварительно снимают. Далее, отвернув гайки со шпилек крышки, ее снимают. Поднимают крышку строго вертикально, так как даже незначительный перекос может повредить шпиндель в месте посадки клапана. Поверхности разъема корпуса тщательно очищают от старой прокладки.

Детали затвора, вынутые с крышкой, разбирают. Отвернув гайки со шпилек грундбуксы, снимают нажимную планку, грундбуксу, удаляют сальниковую набивку и кольца. Если необходимо снять тарелку, то отгибают предохранительную шайбу, отвертывают накидную гайку, которая крепит тарелкодержатель, или вывертывают шпиндель из обоймы и, осторожно придерживая верхний тарелкодержатель, вынимают тарелки и грибок (шарик) из места посадки. Все детали тщательно промывают в керосине и насухо вытирают чистыми тряпками, после чего тщательно осматривают каждую деталь. Прежде всего, проверяют целостность корпуса и крышки арматуры. Затем при помощи небольшого зеркала осматривают поверхности седла, выявляя на его поверхности задиры, царапины и другие повреждения. Также тщательно осматривают другие детали. Для обнаружения волосяных трещин применяют лупы с трехкратным, десятикратным увеличением.

Наиболее сложным при ремонте деталей арматуры является устранение дефектов на уплотнительной поверхности арматуры. Незначительные риски и царапины устраняют, обтачивая и шлифуя поверхность на станке с последующей притиркой.

Притирку производят вручную или используя различные механические приспособления. Ручная притирка уплотнительных поверхностей (седел и клапанов) трубопроводной арматуры ведется следующим образом. Обрабатываемую поверхность и поверхность притира (плиты или оправки из более мягкого металла, по которым притираются детали арматуры) перед началом работы и при смене притирочного материала тщательно промывают бензином или керосином и насухо протирают ветошью, а при необходимости обдувают воздухом. Затем на притир тонким равномерным слоем наносят притирочную пасту, разведенную керосином, или притирочный материал, смешанный с маслом. После этого начинается притирка. Притир плавно вращают по уплотнительной поверхности 6 – 7 раз попеременно вправо и влево на 90°. После этого поворачивают его на 180° и снова из нового положения поворачивают попеременно 6 – 7 раз вправо и влево на 90°. Поворачивают притир на 180° 5 – 8 раз, после чего притир вынимают, обрабатываемую поверхность промывают бензином и протирают чистой ветошью. Затем притирку повторяют вновь в том же порядке, пока поверхность не станет светло-матовой или блестящей по замкнутому кольцу.

Наиболее распространенным притирочным материалом является паста Государственного оптического института (ГОИ). Паста ГОИ выпускается трех сортов. Грубую пасту (1-й сорт) применяют для удаления следов обточки. Среднюю пасту (2-й сорт) используют после обработки детали грубой пастой для получения полузеркальной блестящей поверхности. Для окончательной доводки применяют 3-й сорт – тонкую пасту.

Глубокие (более 0,5 мм) раковины, выбоины устраняют путем наплавки нового металла на уплотнительную поверхность с последующей обточкой и притиркой. Наилучшим материалом для наплавки являются твердые сплавы: стеллит и сормайт. Технология наплавки довольно сложна, требует специального оборудования и точного соблюдения температурного режима, поэтому может проводиться только в ремонтно-механических цехах завода специально подготовленными рабочими.

Основные операции, осуществляемые при восстановлении уплотнительных поверхностей путем наплавки, следующие: очистка детали от грязи и ржавчины металлическими щетками, напильниками; выточка кольцевых канавок, разделка фасок и т.п. на толщину, равную толщине наплавляемого слоя; подогрев детали и наплавка (наплавку ведут в четыре слоя одинаковой толщины в пределах 1,5–2 мм); отпуск и охлаждение наплавленной детали; механическая обработка наплавленной поверхности.

Принимая отремонтированную деталь, необходимо убедиться в отсутствии таких дефектов, как наличие трещин слоя сплава, переходящих в основной металл, выкрашивание и отслаивание наплавленного слоя, раковин, шлаковых включений, трещин на наплавленном слое и на границе основного металла.

Ремонт корпусов, крышек и других кованых и литых деталей арматуры заключается в устранении трещин или свищей путем вырубки дефектного места с последующей заваркой и термической обработкой (отжигом). Для выявления дефектов применяют так называемую цветную дефектоскопию, заключающуюся в следующем. Детали предварительно протирают ветошью, смоченной в бензине, промывают в содовом растворе, потом в чистой воде и просушивают. После просушки поверхность деталей смазывают раствором, состоящим из 80% керосина, 15% трансформаторного масла, 5% скипидара и 15 – 20 г краски (судана-3 или жирового оранжа) на каждый литр этого раствора. По истечении 30 – 60 мин детали промывают холодной водой до полного удаления следов раствора и на мокрую поверхность наносят тонким слоем раствор в воде порошка мела. Имеющиеся на поверхности дефекты выявляются на просохшем покрытии в виде ярко выраженных пятен или полос, причем более глубокие трещины образуют более широкие полосы.

Ремонт шпинделя, проводимый в прицеховой мастерской, состоит в правке незначительного искривления шпинделя, удалении царапин и рисок, шлифовке и притирке уплотнительной поверхности.

На чугунных задвижках марки 31ч6нж обе плашки отлиты из чугуна и соединены между собой стержнем диаметром 15 мм, который при закрывании задвижек часто ломается и задвижка выходит из строя.

Для увеличения срока службы задвижек можно просверлить отверстие в стержне, соединяющем плашки, и впрессовать в него стальной палец диаметром 8 мм, после чего оба конца обварить.

Сборку отремонтированной арматуры ведут в порядке, обратном разборке: детали собирают согласно отметкам, сделанным кернером, или разборке.

Читайте также: