Жаропрочность это в материаловедении кратко

Обновлено: 05.07.2024

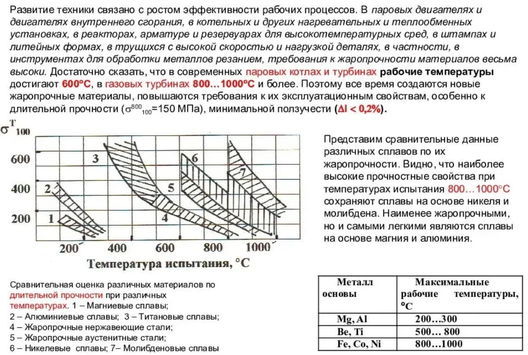

способность конструкционных материалов (главным образом металлических, а также керамических, полимерных и др.) выдерживать механические нагрузки без существенных деформаций, не разрушаясь при повышенных температурах. Ж. определяется комплексом свойств, включающих сопротивление ползучести (См. Ползучесть), длительному разрушению и Жаростойкость. Ж. характеризуют пределом длительной прочности (наибольшее механическое напряжение, которое выдерживает материал, не разрушаясь при заданных температуре, длительности испытания и рабочей атмосфере), пределом ползучести (напряжение, которое вызывает заданную скорость деформации за некоторое принятое время при данной температуре), а иногда временем до разрушения при заданных напряжении, температуре и рабочей атмосфере.

Большая советская энциклопедия. — М.: Советская энциклопедия . 1969—1978 .

Смотреть что такое "Жаропрочность" в других словарях:

жаропрочность — жаропрочность … Орфографический словарь-справочник

ЖАРОПРОЧНОСТЬ — ЖАРОПРОЧНОСТЬ, способность материала выдерживать без заметных деформаций механические нагрузки при высоких температурах. Наиболее жаропрочны молибденовые сплавы (до 1200шC), детали из никелевых сплавов могут работать при температурах до 850шC … Современная энциклопедия

ЖАРОПРОЧНОСТЬ — способность конструкционных материалов (главным образом, металлических) выдерживать без существенных деформаций механические нагрузки при высоких температурах. Определяется комплексом свойств: сопротивлением ползучести, длительной прочностью и… … Большой Энциклопедический словарь

жаропрочность — ЖАРОПРОЧНЫЙ, ая, ое; чен, чна (спец.). Выдерживающий большие механические нагрузки при высоких температурах. Ж. сплав. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

жаропрочность — сущ., кол во синонимов: 4 • жаровыносливость (4) • жаростойкость (5) • жароупорность … Словарь синонимов

жаропрочность — Комплекс свойств конструкционных материалов (металлических, керамических, полимерных и др.), обеспечивающих работоспособность деталей при повышенных температурax без существенной пластической деформации и разрушения в заданное время. Наиболее… … Справочник технического переводчика

Жаропрочность — – способность материала сопротивляться приложенным силам при высоких температурах. [Блюм Э. Э. Словарь основных металловедческих терминов. Екатеринбург, 2002 г.] Рубрика термина: Свойства материалов Рубрики энциклопедии: Абразивное… … Энциклопедия терминов, определений и пояснений строительных материалов

ЖАРОПРОЧНОСТЬ — способность конструкционных материалов при высоких температурах выдерживать без разрушения механические нагрузки … Большая политехническая энциклопедия

жаропрочность — способность конструкционных материалов (главным образом металлических) выдерживать без существенных деформаций механические нагрузки при высоких температурах. Определяется комплексом свойств: сопротивлением ползучести, длительной прочностью и… … Энциклопедический словарь

жаропрочность — atsparumas kaitrai statusas T sritis chemija apibrėžtis Medžiagos gebėjimas nekisti nuo aukštos temperatūros poveikio. atitikmenys: angl. heat resistance; refractoriness rus. жаропрочность; жаростойкость; огнеупорность … Chemijos terminų aiškinamasis žodynas

жаропрочность — mechaninis atsparumas kaitrai statusas T sritis chemija apibrėžtis Medžiagos savybė priešintis plastinėms deformacijoms aukštoje temperatūroje. atitikmenys: angl. elevated temperature strength; high temperature strength rus. жаропрочность … Chemijos terminų aiškinamasis žodynas

Во многих производственных конструкциях необходимы материалы с высокой термической стойкостью и устойчивостью к ползучести. Согласно современным нормативам жаропрочные стали и сплавы не должны изменять свои физико-механические свойства при температурах от 500 до 1150 градусов по Цельсию. При этом к категории жаропрочных сплавов относят материалы, у которых процент железа составляет менее 50.

- Основные сведения

- Химический состав

- Структура и свойства

- За счет чего достигается жаропрочность?

- Классификация жаростойких металлов и сплавов

- Сферы применения

Основные сведения

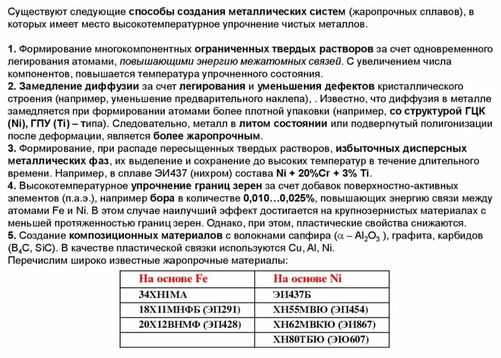

Жаропрочные металлические материалы отечественного производства выпускаются в соответствии с техническими требованиями ГОСТ 5632-2014. Их состав характеризуется следующими особенностями:

- Более высоким процентным содержанием углерода.

- Обязательным наличием тугоплавких металлов – молибдена, вольфрама, церия, титана. Имеется также никель, предохраняющий поверхность от высокотемпературного окисления.

- Присутствием в связанных формах таких неметаллов как кремний и азот.

- Достаточно высоким процентным содержанием алюминия, который необходим для успешного раскисления.

Гораздо реже в химический состав жаропрочных сплавов (главным образом, специального назначения) включают медь, кобальт и бор. Продукция от зарубежного производителя должна отвечать нормам 1.4541 DIN.

При выполнении описанных условий материалы сохраняют свою стойкость (в том числе, коррозионную) и прочность при повышенных температурах. Очень важны критерии усталостной прочности/сопротивления ползучести при высоких температурах. В отличие от обычных конструкционных материалов, повышенное внимание уделяется напряжениям, возникающим из-за высоких температур эксплуатации.

В зарубежной производственной практике эти условия объединяются общим понятием затрат на жизненный цикл (LCC).

При определении уровня эксплуатационных характеристик полученных после выплавки, учитываются также:

- Устойчивость к образованию накипи за счет создания оксидного слоя;

- Снижение хрупкости, усложняющей последующую механическую обработку;

- Независимость характеристик от условий нагрева.

- Способ нагрева поверхности детали, которая изготовлена из жаропрочной стали, не устанавливается.

Химический состав

ГОСТ 5632-2014 включает марки не только жаропрочных сплавов и сталей, но и жаростойких. Различие между ними заключается в том, что во втором случае преобладающее значение имеет устойчивость против высокотемпературного окисления, в то время, как первые должны дополнительно обладать повышенной механической прочностью.

Ограничения химического состава, независимо от способа их получения, включают:

- Углерод, % - от 0,02 до 1,2.

- Марганец, % – от 0,5 до 10.

- Кремний, % - от 0,15 до 2,0.

- Хром, % - от 10 до 30.

- Никель, % - от 0,5 до 30.

Остальные химические элементы добавляются несистемно, в зависимости от предназначения продукции. Состав тех или иных химических элементов определяет структуру стали и уровень эксплуатационных показателей.

От постоянных составляющих следует отличать металлургические примеси, уровень которых зависит от способа получения материала. Таким образом устанавливается фактический процент вольфрама, меди, алюминия, титана, циркония, а из неметаллов – серы, азота и фосфора.

Структура и свойства

Жаропрочные стали используются в самых разных условиях эксплуатации, которые включают нагревание и коррозию при статических и динамических нагрузках. Материалу, используемому при повышенных температурах, необходимы три важных свойства:

- Устойчивость к окислению и образованию накипи.

- Сохранение прочности при рабочей температуре.

- Структурная стабильность в отношении выделения карбидов, сфероидизации, образования так называемых сигма-фаз и отпускного охрупчивания

В конкретных приложениях важными оказываются и другие свойства. Например, при изготовлении печей особое внимание уделяется показателям удельного сопротивления и значениям коэффициента температурного расширения, термической диффузии газов. В сталях, которые используются для производства деталей газовых турбин, необходимо учитывать также такие дополнительные характеристики, как;

- Внутренняя демпфирующая способность;

- Усталостная прочность;

- Чувствительность к надрезам;

- Ударная вязкость (горячая и холодная);

- Способность к сварке.

Обычно окалина, образующаяся на железе, пористая и неплотно прилегает к основной поверхности, но она становится более плотной, когда при выплавке добавляется хром, кремний и алюминий – эти химические элементы характеризуются повышенным сродством к соединению с кислородом, причём прохождение данных реакций быстро подавляется образованием инертных оксидных плёнок.

За счет чего достигается жаропрочность?

Стойкость низкоуглеродистых жаропрочных сталей к высокотемпературному окислению значительно повышается, если на поверхности формируется поверхностная плёнка, состоящая из сплава алюминия и железа. Для этого материал нагревают до 1000°C в контакте с порошкообразным алюминием (способ калорирования) или напыляют алюминий на стальную поверхность (способ алюминирования).

Сопротивление высокотемпературной ползучести может быть достигнуто двумя способами:

- Повышением температуры размягчения раствором легирующих элементов;

- Использованием режима дисперсионного твердения.

Процесс дисперсионного твердения протекает в две фазы, причём вторая фаза твердения критически зависит от степени и однородности достигнутой дисперсии, а скорость ползучести связана с критическим диапазоном расстояния между частицами. При дисперсионном твердении крайне важно обеспечить контролируемую степень деформационного упрочнения в соответствующих диапазонах температур.

Особенно эффективным считается способ вакуумной плавки, при котором:

- Раскислители и частицы на границе кристаллов оказывают более заметное влияние на свойства ползучести;

- Возможно использовать такие сочетания элементов, которые невозможно плавить обычными методами;

- Улучшается пластичность слитка в поперечном направлении.

Роль различных элементов-добавок к жаропрочным сталям или сплавам:

- Кобальт, вольфрам и молибден обеспечивают стабилизацию процесса отпуска;

- Наличие кремния и хрома повышает точку Ac;

- При увеличении процента никеля высокотемпературная стойкость падает, особенно, если деталь контактирует с газами, содержащими диоксид серы или другие её соединения.

- В высокохромистых сталях карбиды сливаются в крупные частицы, которые в меньшей степени препятствуют росту зёрен феррита при температурах выше 700° C. Чрезмерный рост зерна еще больше снижает ударную вязкость.

Указанные особенности определяют последовательность переходов выплавки рассматриваемых сталей.

Классификация жаростойких металлов и сплавов

Может выполняться по степени насыщенности состава легирующими элементами. В соответствии с этим жаропрочные/жаростойкие стали могут быть низко-, средне- и высоколегированными. Однако более содержательной является классификация по микроструктуре, согласно которой различают стали следующих классов:

- Аустенитного;

- Аустенитно-ферритного;

- Мартенситного;

- Перлитного;

- Ферритного;

- Мартенситно-ферритного.

Некоторые особенности этих видов рассматриваются далее.

Аустенитный класс

Высоколегированные аустенитные стали представляют собой наиболее многочисленную группу, поскольку легче всего поддаются плавке. Содержат значительный процент хрома и никеля и не затвердевают при воздушном охлаждении. При температуре нагрева выше 1000°C характеризуются минимальным ростом зерна. Однако никаких производственных проблем не возникает, поскольку продукт остаётся прочными пластичными даже в крупнозернистом состоянии.

При нагревании в диапазоне 500…900°C аустенитные стали выделяют карбиды по границам аустенита, в результате (при постоянном наличии растягивающих напряжений в этом диапазоне температур) могут развиваться межкристаллические трещины. При определенных составах аустенитные стали могут становиться хрупкими из-за образования сигма-фазы. Хорошо поддаются сварке.

Аустенитно-ферритный класс

Такие стали часто называют дуплексными. Каждая из марок производится на основе железа и легируется не менее 10,5% хрома, что придает металлу высокую коррозионную стойкость.

Любой дуплексный нержавеющий сплав представляет собой комбинацию аустенита и феррита, поэтому он характеризуется смешанными физико-механическими характеристиками этих двух марок. Степень легирования – средняя. На профильном рынке доля дуплексных сталей невелика, и не превышает 2…3 %.

Мартенситный класс

Главная особенность мартенситных марок – чрезвычайно высокая твёрдость и прочность при комнатных температурах. Марки с дисперсионным твердением обладают хорошей формуемостью при комнатной температуре и могут достигать (после термообработки) прочности 1800 МПа, при сохранении должной коррозионной стойкости.

Стали мартенситного класса применяются при изготовлении высоконагруженных узлов и деталей, однако их выплавка затруднена, поскольку после прокатки обязательно требуется отжиг.

В составе присутствует преимущественно хром, а прочие легирующие добавки – никель, хром, молибден или ванадий, имеются в весьма ограниченном количестве.

Перлитный класс

Стали перлитного класса характеризуются низкой степенью легирования, содержат хром, ванадий, вольфрам и молибден. Теплостойкость, в сравнении с прочими марками, минимальна, поэтому они применяются для производства продукции, максимальная температура применения которой - 500…550 0 С. Прочность при таких температурах отечественными стандартами не регламентируется.

Ферритный класс

Жаропрочные стали ферритного класса немагнитны. Удовлетворительно работают при эксплуатационных температурах до 850…950 0 С. При превышении этого диапазона механическая прочность заметно снижается.

Стали данного класса характеризуются повышенной обрабатываемостью, поскольку пластичны, и имеют высокую ударную вязкость, сохраняющуюся при повышенных температурах.

Основной легирующий элемент – хром, имеется также небольшое количество титана, никеля и алюминия.

Мартенситно-ферритный класс

Наряду с мартенситом содержат некоторое количество зёрен феррита. По показателям жаропрочности (до 600 0 С) занимают промежуточное положение между сталями мартенситного и ферритного классов. Из легирующих добавок в химическом составе отмечается до 10…13 % хрома, остальное – железо, ванадий, вольфрам, ниобий, молибден и никель.

Сферы применения

Жаропрочный металл широко востребован для изготовления промышленного оборудования следующих отраслей:

- Керамическая промышленность;

- Стекольная промышленность;

- Химическая и нефтехимическая промышленность;

- Пищевая промышленность;

- Котлостроение и энергетика;

- Приборостроение;

- Целлюлозно-бумажные производства.

Типовыми деталями являются печи для термообработки, мощные теплообменники, выхлопные системы автомобилей и т.п.

Большое число деталей турбин, котлов, теплообменники, паропроводы и другие работают при повышенных и высоких температурах, испытывая одновременно большие напряжения. В зависимости от условий эксплуатации различают жаростойкие и жаропрочные материалы.

Жаростойкость — способность материалов сопротивляться газовой коррозии (не окисляться) при высокой температуре в течение длительного времени.

Жаростойкие стали в процессе работы, как правило, не испытывают больших рабочих нагрузок, и от них требуется только высокая окалиностойкость при повышенных температурах.

В окислительных средах при высоких температурах образуются продукты газовой коррозии — оксиды FeO (вюстит), Fe3O4 (магнетит), Fe2O3 (гематит). При плотной оксидной пленке скорость нарастания окалины определяется скоростью диффузии атомов сквозь толщину окалины, что в свою очередь зависит от температуры и строения оксидной пленки.

Для повышения окалиностойкости сталь легируют элементами, которые благоприятным образом изменяют состав и строение окалины. При введении в сталь соответствующего количества хрома, алюминия, кремния, обладающих большим сродством и кислороду, чем железо, в процессе окисления на поверхности образуются плотные оксиды Сr2O3, Al2O3 или SiO2, диффузия кислорода сквозь которые происходит с трудом. Например, для обеспечения окалиностойкости при рабочей температуре 1100 0 С содержание хрома должно быть 25%.

Жаропрочность — способность материалов сопротивляться пластической деформации и разрушению при высоких температурах.

Жаропрочные материалы должны работать длительное время при высоких температурах и рабочих нагрузках. При их выборе необходимо учитывать то, что при увеличении температуры прочностные свойства уменьшаются, кроме того, при высоких температурах становится существенным фактор времени. Металл элементов котельных агрегатов, работающих при температурах выше 450 0 С подвержен ползучести.

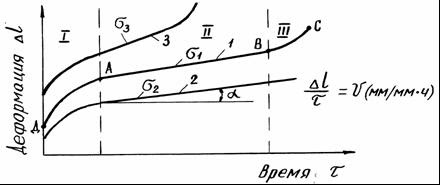

Ползучесть есть свойство металла, нагруженного при высокой температуре, медленно и непрерывно пластически деформироваться под воздействием постоянной нагрузки.

Деталь, проработавшая определенное время в условиях ползучести, разрушается при пластической деформации во много раз меньшей, чем при разрушении от кратковременной перегрузки при той же температуре. Повышение рабочих температур на тепловых электростанциях привело к тому, что многие детали работают в области температур, при которых проявляется ползучесть.

Рисунок 50 — Кривые ползучести при постоянной температуре и различных напряжениях

При приложении нагрузки происходит мгновенная деформация, не относящаяся еще к деформации ползучести (точка Д).

Первая стадия (I) охватывает деформацию с убывающей скоростью — стадия неустановившейся ползучести.

Во второй стадии процесса (II) пластическая деформация нарастает с постоянной скоростью — стадия установившейся ползучести (участок АВ).

Третья стадия процесса (III) охватывает деформацию с нарастающей скоростью (участок ВС) — стадия разрушения.

Длительность каждой стадии зависит для данного сплава от температуры и напряжения.

Иногда ползучесть может протекать в течение весьма длительного времени и практически не достигать третьей стадии (рисунок 50, кривая 2). Если напряжения или температура очень высоки, то вторая стадия процесса ползучести может отсутствовать (кривая 3). Условный предел ползучести — это напряжение, которое вызывает при определенной температуре заданную скорость ползучести на второй стадии процесса.

За предел ползучести элементов котельных установок принимают обычно напряжение, которое вызывает остаточную деформацию в 1% за 100 тыс. ч эксплуатации. Для котельных материалов это напряжение равно напряжению, вызывающему скорость ползучести 10-5 %/ч. Предел ползучести обозначается sigma T d/t, где T — температура испытания 0С; d — деформация, %; t — время испытания, ч. Например, сталь 15Х5М имеет пределы ползучести sigma 480 1/100000= 69 МПа, sigma 540 1/100000= 39 МПа.

Явление ползучести проявляется в случаях: при температурах выше температуры, при которой наблюдаются процессы разупрочнения наклепанного металла (температура рекристаллизации); при напряжениях выше предела упругости.

Из этого следует, что скорость ползучести будет тем больше, чем быстрее разупрочняется металл под действием рекристаллизационных процессов и чем ниже прочность при кратковременных испытаниях. Поскольку скорость ползучести зависит от состава и строения металла, то стремятся улучшить ее соответствующим легированием и термической обработкой. Чем выше температура плавления металла, тем выше и температура его рекристаллизации. Поэтому для изготовления жаропрочных деталей применяют металлы с высокой температурой плавления. Как правило, максимальная рабочая температура не может превышать значений, равных (0,7…0,8) Тпл.

Влияние легирующих элементов на жаропрочность. Высокая жаропрочность стали достигается путем легирования ее хромом, никелем, молибденом, вольфрамом, ниобием, ванадием, кобальтом, титаном, алюминием. По мере увеличения в сплаве числа легирующих элементов и повышения их концентрации жаропрочность многокомпонентных металлических сплавов увеличивается. Жаропрочность в сильной степени зависит и от типа кристаллической структуры. Ферритные стали, обладающие ОЦК решеткой, менее жаропрочны, чем аустенитные, кристаллическая решетка которых ГЦК.

Никель как аустенитообразующий элемент является одним из главных легирующих элементов жаропрочных сплавов.

В жаропрочных сталях особую роль играют углерод, бор и другие элементы, образующие фазы внедрения.

Углерод, связывая молибден и вольфрам в карбиды, уменьшает количество этих элементов в твердом растворе и тем самым отрицательно влияет на жаропрочность. Поэтому легирование такими элементами, как титан, ниобий, тантал, связывающие углерод, приводит к увеличению жаропрочности. Обычно в жаропрочных сталях аустенитного класса углерода содержится около 0,1 %. Жаростойкость снижается при введении в сталь легкоплавких и нерастворимых в железе металлов (свинец, висмут, и др.), а также образующих с железом легкоплавкие эвтектики (сера, селен).

Жаропрочные стали. В зависимости от предельных рабочих температур стали подразделяются на: теплопрочные перлитного, мартенситного и мартенситно-ферритного классов, работающих при температурах 350…600 0 С и жаропрочные аустенитного класса, работающие при 500…700 0 С. Эти стали применяются главным образом в котлостроении для изготовления паропроводов, пароперегревателей, подвергаемых длительным механическим воздействиям при высоких температурах.

Стали перлитного класса содержат до 0,16 % С и молибдена до 0,7 %, который увеличивает температуру рекристаллизации феррита и тем самым повышает жаропрочность. Аналогично, но слабее, действует хром. Присадка ванадия измельчает зерно, а также повышает жаропрочность. Обычный режим термической обработки — закалка в масле или нормализация при температурах 950…1030 0 С и отпуск при 720…750 0 С (Ас1 = 760 0 С). Предельная рабочая температура 550…580 0 С. Структура сталей после охлаждения на воздухе перлит и карбиды М3С. Область применения сталей приведена в таблице 13.

Таблица 13 — Назначение сталей перлитного класса

Стали мартенситного и мартенситно-ферритного классов содержат 8…13 % Сr и легируются вольфрамом, молибденом, ванадием, ниобием, бором. Эти стали, помимо более высокого значения длительной прочности, обладают высокой жаропрочностью. Структура этих сталей состоит из мартенсита, феррита и карбидов типа М23С6, М6С, М2С, МС и фазы Лавеса — Fe2W, Fe2Мо.

Высокая жаропрочность достигается за счет упрочнения твердого раствора, образования карбидов и интерметаллидных фаз. Предельная рабочая температура 580…600 0 С. Стали применяют после закалки на воздухе или в масле от 1050…1100 0 С и отпуска при 650…750 0 С. Высокие температуры закалки необходимы для растворения карбидов М23С6 и М6С в аустените. Область применения сталей приведена в таблице 14.

Для выпускных клапанов двигателей внутреннего сгорания применяют хромокремниевые стали мартенситного класса, получившие название сильхромов. Наиболее широко применяются сильхромы марок 40Х9С2 и 40Х10С2М (0,7…0,9 % Мо). Закалка в масле от 1000…1050 0 С и отпуск при 720…800 0 С с охлаждением на воздухе или в воде. Рабочая температура до 500…600 0 С.

Таблица 14 — Назначения сталей мартенситного класса

40Х10С2М,

30Х13Н7С2

15Х5М, 15Х5ВФ

12Х8ВФ

40Х10С2М

11Х11Н2В2МФ

16Х11Н2В2МФ

Различные марки жаропрочных и жаростойких сталей и сплавов признаются лучшим материалом для изготовления конструкций, функционирующих в особо сложных и агрессивных средах.

Жаропрочность и жаростойкость металла

Короткий экскурс в формате видео об особенностях жаропрочных сталей и их отличиях от других сплавов.

Металлы, которые отличаются жаростойкостью, применяют преимущественно для изготовления ненагруженных конструкций, эксплуатируемых в условиях постоянного воздействия на них газовой окислительной среды и температуры, не превышающей 550°. К таким конструкциям, в частности, относятся элементы нагревательных печей.

Сплавы, выполненные на основе железа, даже если их отличает жаростойкость, при таких условиях эксплуатации и при воздействии температуры, превышающей 550°, начинают активно окисляться, что приводит к появлению на их поверхности пленки, состоящей из оксида железа. Формирующееся на поверхности такого металла химическое соединение железа и кислорода – это, по сути, окалина хрупкого типа. Ее характеризует элементарная кристаллическая решетка, содержащая недостаточное количество атомов второго вещества.

Свойства оксидов элементов, увеличивающих жаростойкость железа

Чтобы улучшить такое свойство стали, как жаростойкость, в ее химический состав вводят хром, алюминий и кремний. Соединяясь с кислородом, эти элементы способствуют формированию в структуре металла плотных и надежных кристаллических структур, что и улучшает его способность безболезненно переносить воздействие повышенных температур.

Количество и тип легирующих добавок, вводимых в химический состав сплава, выполненного на основе железа, зависит от температурных условий эксплуатации изделий, которые будут из него изготовлены.

Лучшую жаростойкость демонстрируют стали, легирование которых выполнено на основе такого металла, как хром. К наиболее известным маркам таких сталей, которые называют сильхромами, относятся:

- 08Х17Т;

- 15Х25Т;

- 15Х6СЮ;

- 36Х18Н25С2.

Химический состав жаропрочных сталей марок 13Х11Н2В2МФ, 15Х11МФ, 20Х13, 20Х12ВНМФ

Что характерно, жаростойкость стали повышается с увеличением в ее химическом составе количества хрома. Используя данный металл в качестве легирующего элемента, можно создавать марки сталей, изделия из которых не будут утрачивать своих первоначальных характеристик даже при длительном воздействии на них температуры, превышающей 1000 градусов.

Основные сведения о жаростойких и жаропрочных сплавах

Жаропрочные сплавы и стали — материалы, работающие при высоких температурах в течение заданного периода времени в условиях сложно-напряженного состояния и обладающие достаточным сопротивлением к коррозии в газовых средах.

Жаростойкие сплавы и стали — материалы, работающие в ненагруженном или слабо-нагруженном состоянии при повышенных температурах (более 550 °C) и обладающие стойкостью к коррозии в газовых средах.

Активный интерес к подобным материалам стал проявляться в конце 30-х годов XX века, когда появилась необходимость в материалах способных работать при достаточно высоких температурах. Это связано с развитием реактивной авиации и газотурбинных двигателей.

Основой жаростойких и жаропрочных сплавов могут быть никель, кобальт, титан, железо, медь, алюминий. Наиболее широкое распространение получили никелевые сплавы. Они могут быть литейными, деформируемыми и порошковыми. Наиболее распространенными среди жаропрочных являются литейные сложнолегированные сплавы на никелевой основе, способные работать до температур 1050-1100 °C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Маркировка

- Цифры вначале маркировки указывают на содержание в стали углерода в сотых долях процента.

- Буква без цифры — определённый легирующий элемент с содержанием в стали менее 1 %:

- Х — хром;

- Н — никель;

- С — кремний;

- Т — титан;

- М — молибден.

2 Жаропрочные сплавы и стали – что они собой представляют?

Марки таких сталей идеальны для производства изделий, функционирующих в условиях, когда присутствует явление ползучести и, естественно, повышенные температуры. Ползучестью называют склонность металла к медленной деформации (пластической) при неизменной температуре под влиянием постоянной нагрузки.

![Жаропрочные сплавы и стали – что они собой представляют?]()

Жаропрочность сплавов зависит от вида имеющейся ползучести, которая может быть:

Последняя устанавливается в ходе специально проводимых анализов на растяжение изделий. Обследования осуществляются в течение непродолжительного времени при заранее заданной температуре в нагревательной печи.

![Жаропрочные сплавы и стали – что они собой представляют? фото]()

А длительная ползучесть определяется, как вы сами понимаете, на протяжении большего времени воздействия на сталь. И в данном случае главное значение имеет величина предела ползучести – наибольшее напряжение, вызывающее разрушение испытуемого изделия при конкретном времени воздействия и температуре.

Виды жаропрочных сталей

Жаропрочная нержавеющая сталь классифицируется по состоянию внутренней структуры:

- Перлитные.

- Мартенситные.

- Аустенитные.

- Мартенситно-ферритные.

Кроме этого все жаропрочные стали марки разделяются на следующие

Рассматривая мартенситные жаропрочные стали можно выделить следующе сплавы:

- Х5 применяется для производства трубы, которая будет эксплуатироваться для подачи среды, температура которой не будет превышать 650 градусов Цельсия.

- Х5М или Х6СМ могут использоваться для производстве деталей, эксплуатация которых проводится при температуре от 500 до 600 градусов Цельсия. Стоит учитывать, что подобные марки жаропрочных сталей доступны для недлительной эксплуатации.

- 4Х9С2 и 3Х13Н7С2 предназначены для эксплуатации при температуре до 950 градусов Цельсия. Стоит учитывать, что этот металл предназначен для производства клапанов двигателей внутреннего сгорания транспортных средств.

- 1Х8ВФп представляет собой также жаропрочную сталь, которая может удачно эксплуатироваться при температуре не выше 500 градусов Цельсия на протяжении десятков тысяч часов. Подходит этот спав для производстве элементов, используемых при изготовлении паровой турбины.

Очень часто в состав добавляется хром, за счет чего получается мартенситный сплав. Наиболее распространенными вариантами подобных металлов можно назвать Х6С и Х9С2, Х7СМ и Х10С2М. Среди особенностей их производства можно отметить нижеприведенные моменты:

- После процесса легирования проводится закалка при температуре около 1000 градусов Цельсия.

- Придать жаропрочность можно путем последующего отпуска металла при температуре 8100 градусов Цельсия. за счет этого создается твердая структура сорбита, которая может выдерживать длительный нагрев.

Для получения подобных составов требуется специальное оборудование, при помощи которого и проводится отпуск при сильном нагреве структуры.

Особенностями ферритных сплавов можно назвать нижеприведенные моменты:

- Прочность и жаропрочность достигаются за счет создания мелкозернистой структуры. Получается она после закалки, обжига и отпуска при определенных режимах.

- Как правило, в рассматриваемом составе есть от 20-30 процентов хрома. Основные эксплуатационные качества позволяют использовать металл при изготовлении теплообменников.

Примерами ферритных сплавов можно назвать марки Х28 и Х17, Х18СЮ и другие. Нагрев проводится до температуры 180 градусов Цельсия, при более высоких показателях поверхность станет более хрупкой по причине мелкозернистой структуры.

Мартенситно-ферритный состав применяется при производстве машиностроительных деталей. Особенности структуры позволяют проводить ее нагрев до температуры 600 градусов Цельсия без изменения основных эксплуатационных качеств.

Наибольшей востребованностью пользуются жаростойкие сплавы двух основных групп:

- Дисперсионно-твердеющие. Подобные составы больше всего подходят для изготовления деталей турбин или клапанов двигателя. Они подвержены длительному нагреву и частому охлаждению. Стоит учитывать, что падение и повышение температуры в большинстве случаев становится причиной перестроения структуры сплава, но дисперсионно-твердеющие могут выдерживать подобное воздействие на протяжении всего срока эксплуатации.

- Гомогенные. Применяются они для производства труб или арматуры, которые будут подвергаться большой нагрузке. Стоит учитывать, что трубы во время эксплуатации подвергаются не только воздействию со стороны рабочей среды, но и давлению, а также ударной нагрузке.

Есть жаропрочные стали, которые могут выдерживать воздействие огромных температур. Примером назовем следующие сплавы:

- Тантал является одним из самых жаропрочных сплавов, так как может выдерживать воздействие температуры 3000°С.

- Вольфрам не реагирует на воздействие окружающей температуры 3410°С.

- Ванадий применяется при воздействии окружающей среды 1900°С.

- Ниобий не реагирует на воздействие температуры 2415°С.

- Рений самый жаропрочный сплав, который не реагирует на воздействие среды 3180°С.

- Цирконий можно эксплуатировать при 1855°С.

- Гафний применяется в том случае, если на деталь будет оказываться воздействием температуры 2000°С.

- Молибден может эксплуатироваться при 2600°С.

Столь высокая жаропрочность достигается путем добавления различных легирующих элементов. Окисление легирующих элементов приводит к защите структуры от воздействия окружающей среды.

Жаропрочные сплавы также классифицируются следующим образом:

- 30% рения с добавкой небольшого количества вольфрама.

- 10% вольфрама с добавлением незначительного количества тантала.

- 10% ниобия и 60% ванадия.

- 48% железа и 1% циркония, а также 5% молибдена и 15% ниобия.

Вышеприведенная информация определяет то, что высоко жаропрочная сталь может классифицироваться по следующим показателям:

- Температура окружающей среды, при которой сплав не изменяет свои эксплуатационные качества.

- Длительность нагрева.

- Устойчивость к воздействию химической среды или повышенной влажности.

Сегодня из жаропрочной нержавеющей стали изготавливаются самые различные детали, которые могут эксплуатироваться в опасной среде. Подобная жаропрочная сталь может выдерживать не только длительный нагрев, но и не реагирует на воздействие окружающей среды.

Применение жаропрочных сталей

Область применения рассматриваемого типа сплавов весьма большая. Жаропрочные стали и сплавы предназначены для применения при условии воздействия высокой температуры или агрессивной окружающей среды. Жаропрочные стали применяют для изготовления:

- Корпусных деталей, которые будут подвержены нагреву.

- Деталей конструкции двигателей внутреннего сгорания.

- Деталей и элементов, которые могут контактировать с различной агрессивной средой: жидкость, химикаты и так далее.

Изготовление деталей работающих при температурах более 400 градусов Цельсия не должно проводится с использованием обычного металла, так как из-за нагрева они потеряют свою прочность и жесткость.

Нагрев становится причиной изменения кристаллической решетки, за счет чего из состав выделяется углерод. Обезуглероживание становится причиной потери прочности и твердости поверхности. При изготовлении деталей паровых двигателей или современных двигателей внутреннего сгорания применение обычной стали приведет к ее расширению, за счет чего линейные размеры изменяться. Критическое изменение линейных размеров становится причиной, по которой конструкция перестает правильно работать.

Усложнение процесса производства рассматриваемого сплава становится причиной существенного повышения его стоимости. Однако в большинстве случаев снизить стоимость конструкций нельзя по причине того, что обычные стали будут быстро изнашиваться.

![Деталь из жаропрочной стали]()

Деталь из жаропрочной стали

Примером применения жаропрочных сталей можно назвать нижеприведенную информацию:

- Турбины работают в сложных эксплуатационных условиях. Для ее изготовления часто используется легированный сплав на основе хрома ХН35ВТР. Подобный материал может выдерживать постоянную нагрузку и вибрацию, а также воздействие жара без изменения своих линейных размеров.

- При изготовлении газовых конструкций могут применять ХН35ВМТЮ. Сгорание газа приводит к нагреву рабочей среды до довольно высокой температуры.

- Компрессоры, которые работают с нагреваемой средой, имеют в качестве подвижного элемента конструкции диски и лопатки. Для повышения КПД подобной конструкции при их изготовлении используется листовой металл небольшой толщины, что существенно снижает устойчивость к воздействию рабочей среды. Именно поэтому при их изготовлении применяется легированный сплав ХН35ВТЮ.

- Роторы турбин также могут быть подвержены воздействию жара. При их изготовлении чаще всего применяют ХН35ВТ.

Важной особенностью рассматриваемых сплавов можно назвать сложность проведения сварочных работ. Жаропрочным сталям характерен процесс разрушения холодного шва. Для решения подобной проблемы применяется современная технология сваривания, которая имеет следующие особенности:

- Для устранения рассматриваемого недостатка проводится общий или локальный нагрев поверхности, что повышает ее пластичность. Данная процедура также проводится для минимизации разницы между температурой на периферии и в точке сварки, что позволяет существенно снизить показатель напряжения.

- После выполнения сварочных работ зачастую проводится отпуск готового изделия на протяжении нескольких часов и при температуре до 2000°С.

За счет отпуска проводится удаление основной части растворенного в структуре водорода, а остаточный аустенит преобразуется в мартенсит.

Сегодня насчитывается несколько десятков разновидностей жаропрочных сталей, все они обладают своими определенными особенностями. Кроме этого отметим, что довольно часто они обладают также коррозионной стойкостью, так как в состав добавляется большое количество хрома. Коррозионная стойкость ко всему прочему существенно повышает срок эксплуатации изделия. Однако сложности, возникающие при легировании и последующем термической обработке существенно повышают стоимость изделий. Кроме этого, жаропрочные сплавы могут иметь самое различное количество легирующих элементов, которые могут придавать материалу и другие особые эксплуатационные качества, к примеру, повышение электропроводности.

Аустенитные и аустенитно-ферритные стальные сплавы

Наиболее значимые особенности аустенитных сталей заключаются в том, что их внутренняя структура формируется за счет наличия в их составе никеля, а такое свойство, как жаростойкость, связано с присутствием хрома. В сплавах подобной категории, отличающихся незначительным содержанием углерода в своем химическом составе, в некоторых случаях могут присутствовать такие легирующие элементы, как ниобий и титан. Стали, основу внутренней структуры которых составляет аустенит, относятся к категории нержавеющих, а при длительном воздействии высоких температур (до 1000 градусов) успешно противостоят формированию слоя окалины.

![Аустенитные сплавы марок Х17Н13М2 и Х17Н13М3 оптимально подходят для конструкций, работающих под воздействием кислот]()

Аустенитные сплавы марок Х17Н13М2 и Х17Н13М3 оптимально подходят для конструкций, работающих под воздействием кислот

К наиболее распространенным на сегодняшний день сталям с аустенитной внутренней структурой относятся сплавы дисперсионно-твердеющей категории. Для улучшения качественных характеристик в их состав добавляют интерметаллические или карбидные упрочнители, в зависимости от чего такие материалы и относят к определенной категории.

Наиболее популярными марками жаропрочных сталей, основу внутренней структуры которых составляет аустенит, являются:

- дисперсионно-твердеющие Х12Н20Т3Р, 4Х12Н8Г8МФБ, 0Х14Н28В3Т3ЮР, 4Х14Н14В2М (из этих жаропрочных сталей, относящихся к категории нержавеющих, изготавливают конструктивные элементы турбин и клапаны двигателей транспортных средств);

- гомогенные 1Х14Н16Б, 1Х14Н18В2Б, Х18Н12Т, Х18Н10Т, Х23Н18, Х25Н20С2, Х25Н16Г7АР (из материалов данных марок преимущественно производят арматуру и трубы, эксплуатируемые под воздействием значительных нагрузок, агрегаты сверхвысокого давления, элементы выхлопных систем).

![Труба жаропрочная из стали марки 20Х23Н18 (она же Х23Н18 или ЭИ417) используется для изготовления печного оборудования, поковок и бандажей]()

Труба жаропрочная из стали марки 20Х23Н18 (она же Х23Н18 или ЭИ417) используется для изготовления печного оборудования, поковок и бандажей

Стальные сплавы, основу внутренней структуры которых составляет смесь аустенита и феррита, отличает исключительная жаропрочность, превышающая по своим показателям аналогичный параметр даже высокохромистых материалов. Такие характеристики жаропрочности достигаются за счет высочайшей стабильности внутренней структуры сталей данной категории. Изделия из них могут успешно эксплуатироваться даже при температурах, доходящих до 1150°.

Между тем для жаропрочных сталей с аустенитно-мартенситной внутренней структурой характерна повышенная хрупкость, поэтому их нельзя использовать для производства изделий, эксплуатируемых под высокой нагрузкой.

Из жаропрочных сталей данной категории производят изделия следующего назначения:

Читайте также: