Зарезка боковых стволов скважин кратко

Обновлено: 02.07.2024

Зарезка применяется для того, чтобы успешно вернуть в рабочее состояние любую из скважин, которая не может быть задействована из-за геологических и технических условий. Благодаря методике удается задействовать в работу те участки пласта земли, из которых трудно добывать ресурсы по многим причинам. Применим метод в основном для месторождений газа и нефти, а также для воды, что повышает работу в малодебитных местах.

Чаще всего данный метод применяется, как аварийная мера. При этом осуществляется бурение дополнительных стволов. При таких боковых зарезках все расходы очень быстро окупаются, и это значительно дешевле, чем производить поиски места залегания необходимого сырья, и бурить новую шахту. Сети новых стволов бурятся на используемых месторождениях, поэтому данный процесс непростой. Все работы должны производиться только профессионалами, имеющими большой опыт в данном деле. Это позволит избежать всевозможных рисков и проблем. Чтобы не было пересечения основных и боковых шахт, необходимо точно рассчитать траекторию новых скважин. А такие расчеты возможны только при помощи высокотехнологического оборудования и обширных познаний в сфере создания дополнительных скважинных стволов.

Целью работы является анализ эффективности применения боковых стволов при разработке нефтяных месторождений

1. Зарезка боковых стволов

На всех разрабатываемых месторождениях имеются бездействующие и малодебитные скважины. Очевидно, что сокращение числа бездействующих и малодебитных скважин является важным резервом увеличения добычи нефти, газа и газового конденсата и позволит получить дополнительную отдачу от ранее сделанных капитальных вложений на бурение этих скважин.

Одним из эффективных методов восстановления бездействующих или увеличение дебита работающих скважин является бурение бокового наклонного или горизонтального ствола из вырезанного участка обсадной эксплуатационной колонны.

Бурение боковых стволов дает возможность увеличить дебит старой скважины за счет вскрытия пластов ранее считавшихся нерентабельными или пропущенных, более продуктивных зон пласта, а также позволяет обойти зоны загрязнения и обводнения пласта в пласте.

Стоимость и срок окупаемости капитальных затрат на строительство бокового ствола значительно ниже аналогичных показателей бурения новой скважины за счет использования большей части ствола существующей скважины и имеющейся инфраструктуры месторождения.

Кроме того, боковой ствол проходит вблизи зоны продуктивного пласта, которая уже охарактеризована керновым материалом и каротажными данными, результатами испытания и эксплуатацией старой скважины, что существенно сокращает затраты на геофизические исследования.

увеличить дебит скважины за счет вскрытия продуктивного пласта дополнительным стволом, как наклонно-направленным, так и горизонтальным;

отремонтировать бездействующую скважину, которая не эксплуатировалась по техническим причинам (заклинка ЭЦН, расхождение колонны и т. д.);

уменьшить объём бурения новых скважин и сократить капитальные вложения на разработку месторождений.[6]

удорожание бурения на 10-50% прибурение горизонтальной части ствола и дополнительные затраты за счёт длины горизонтально ствола;

технические и технологические трудности, связанные с освоением, исследованием и ремонтнопрофилактическими работами в горизонтальных скважинах;

возможность образования гидрозатворов при не правильном выборе профиля горизонтального ствола и оборудованием таких скважин фонтанными трубами;

существенное влияние параметров анизотропии при вскрытии горизонтальным стволом продуктивных неоднородных пластов.[1]

более равномерное стягивание контура нефтегазоносности, что увеличивает коэффициент заводнения и, следовательно, конечную углеводородоотдачу;

более высокий охват пласта вытеснением;

горизонтальный ствол, протягиваясь по продуктивному горизонту на десятки и сотни метров, соединяют друг с другом линзы, участки повышенной и пониженной проницаемости, каверны и трещины;

более высокое значение предельного безводного и безгазового дебита при разработке залежей с активной подошвенной водой и газовой шапкой;

снижение градиента скорости в призабойной зоне пласта и, как следствие, уменьшение вероятности возможных осложнений при эксплуатации скважин;

более высокая производительность при фиксированном забойном давлении, в случае разработки объектов с аномально высоким пластовым давлением.

Требования к выбору скважин для бурения в них горизонтальных стволов:

1. Все работы по зарезке и бурению БС представляются следующими основными этапами:

- выбор основных стволов для заданного множества забоев БС;

- расчет траектории БС;

- зарезка и бурение бокового ствола;

- закачинвание бокового ствола.

состояние эксплуатационной колонны выше интервала зарезки бокового ствола по данным соответствующих приборов и опрессовки должно быть технически исправным;

необходимо обладать достоверной информацией о траекториях стволов подобранной и соседних с ней скважин для предотвращения пересечения стволов.

пространственное положение интервала забуривания должно быть оптимальным с точки зрения экономической целесообразности. Величина отхода точки забуривания до начала эксплуатационного забоя должна быть минимальной, но не менее величины, определяемой допустимой интенсивностью искривления бокового ствола, максимальный отход от точки забуривания до начала эксплуатационного забоя обусловливается техническими характеристиками буровой установки и вероятной глубиной забуривания;

допустимая величина разности азимутальных направлений основного и нового стволов не должна превышать величины, определяемой техническими возможностями бурения бокового ствола;

траектория бокового ствола должна иметь минимальную вероятность пересечения с существующими и проектными стволами соседних скважин;

поиск оптимальных вариантов, отвечающих технико-экономической целесообразности использования обводненных и бездействующих скважин для зарезки и бурения боковых стволов, должен осуществляться, как правило, с использованием автоматизированных программ.[4]

Проектирование профиля заключается в формировании регламентирующих параметров, выборе типа профиля, определении комплекса параметров, необходимых для его расчета, построении оптимизационной процедуры расчета выходных параметров траектории БС.

При проектировании БГС следует учитывать вероятность пересечения соседних стволов, определяемую с помощью автоматизированных расчетов.

Если зенитный угол составляет 55-75°, скважина считается пологой, если 75-97° - горизонтальной.

форму профиля бокового ствола;

радиус искривления при выходе на горизонталь;

угол охвата резко искривленного участка.

I - трехинтервальный профиль;

II, III - двухинтервальный профиль;

IV - четырехинтервальный профиль.

Рис. 1. Типы профилей:

I - трехинтервальный; II, III - двухинтервальный; IV - четырехинтервальный; участки: 1- набора зенитного угла; 2-стабилизации; 3- падения зенитного угла; 4- выхода на горизонталь; 5- горизонтальный.

Профиль БГС состоит из двух сопряженных между собой частей: направляющей и горизонтального участка.

Под направляющей частью профиля понимается часть бокового ствола скважины от ее устья до точки, являющейся началом горизонтального участка. На стадии проектирования бурения началом горизонтального участка считается точка входа в заданный цилиндр допуска. Высота цилиндра - коридор проводки горизонтального участка, радиус окружности (круга допуска) - максимально допустимое отклонение фактического забоя от проектного. Эти параметры определяются с учетом технологических возможностей бурения, исходя из последствий в нарушении сети разработки месторождения.

В практике бурения боковых стволов средние радиусы искривления на участке набора зенитного угла в зависимости от геологических условий и технического оснащения бригад составляют 60-660 м. Этот показатель также зависит от решаемой с помощью БС задачи. В одних случаях, например при наличии на забое аварийного инструмента, радиусы могут составить малую величину, позволяющую реализовать небольшой отход от старого забоя. В других случаях, например при полном обводнении скважины, радиус искривления составляет большую величину с целью максимального отхода от конуса обводнения старого ствола.

В настоящее время разработано более пяти технологических способов бурения боковых стволов (рис. 2). При анализе способов бурения было выявлено несколько проблем, возникающих в процессе строительства боковых стволов.

На части скважин для успешного отхода от основного ствола в заданном направлении устанавливается клин-отклонитель (рис. 2). Он должен быть устойчивым в стволе скважины и не проворачиваться под воздействием нагрузок со стороны режущего инструмента. Схемы также показывают необходимость фрезерования значительных объемов металла эксплуатационной колонны (рис. 2 а, г). Поэтому требуются надежные вырезающие устройства с повышенной прочностью режущих элементов, позволяющие фрезеровать колонну при разных зенитных углах основного ствола.

Рис. 2. Технологические способы забуривания боковых стволов:

а - вырезание окна в эксплуатационной колонне; б- вырезание части эксплуатационной колонны; в - извлечение верхней незацементированнои части эксплуатационной колонны; г — комбинированный способ бурения бокового ствола; д — бурение бокового ствола с открытого забоя; 1 - клин-отклонитель; 2 - цементный мост

Бурение скважин на старых месторождениях ранее проводилось без цементирования основной части ствола. Это упущение может привести к экологически опасным последствиям. Бурение бокового ствола позволяет осуществить подъем верхней части колонны после вырезания небольшого кольцевого окна, что существенно уменьшит объем фрезерования (рис 2 б,в).

Для выхода бурового инструмента из старого ствола необходим также цементный мост высокой прочности. Межпластовые перетоки при установке цементного моста вместо клинового отклонителя приводят к заметному снижению механической прочности цементного камня. Это затрудняет, а в ряде случаев не позволяет осуществить выход долота из старого ствола.[6]

малые кольцевые зазоры между стенками скважины и обсадной колонной (в 2-3 раза меньше, чем в обычных наклонно направленных скважинах диаметром 215,9 мм);

большая интенсивность набора кривизны ствола скважины, которая может достигать 10°/10 м и более;

низкие давления в пластах, выработанных путем заводнения, и высокие в пластах, расположенных как выше, так и ниже продуктивных объектов.

-трудность прохождения колонн к забою;

-ограничения к жесткости колонны;

-опасность прорыва воды в скважину через интервал стыковки хвостовика с предыдущей колонной (колонной основного ствола), т.е. через голову хвостовика;

-возможность притока воды с забоя при открытом стволе;

-трудность размещения в затрубном пространстве каких-либо устройств (центраторов, якорей, пакеров);

-невысокая степень вытеснения глинистого раствора цементным;

-более высокий уровень давлений в процессе продавливания, что может вызвать нарушение целостности пластов и поглощение цементного раствора (в том числе продуктивными пластами).

Поэтому большое значение приобретает управление реологическими и тампонажными свойствами растворов, физико-механическими характеристиками цементного камня и гидравлическими параметрами потока в заколонном пространстве.

В связи с этим научно обоснованное проектирование и реализация гидравлических режимов цементирования эксплуатационных колонн-хвостовиков является важнейшим требованием для обеспечения надежности разобщения нефтеводоносных пластов при креплении БС (в условиях малых кольцевых зазоров и большой кривизны ствола) и максимальной их продуктивности.

Многочисленные исследования отечественных и зарубежных специалистов и производственная практика показывают, что максимальное замещение глинистого раствора тампонажным в заколонном пространстве происходит при турбулентном режиме его течения и использовании буферных жидкостей.

Для оценки достижения турбулентного режима определяется критическая скорость восходящего потока.

Важно обеспечить турбулентный режим течения глинистого раствора, буферной жидкости и цементного раствора при прохождении их в интервалах продуктивных горизонтов, осложненных, как правило, кавернами, за весь период движения этих жидкостей в заколонном пространстве. На конечном этапе движения цементного раствора его течение может происходить при ламинарном режиме из-за роста давлений на устье скважины. Для фиксирования давления "стоп" скорость продавливания резко снижается, течение тампонажного раствора может происходить при "структурном" режиме, т.е. при практически не разрушенной (восстановленной) структуре. На этой скорости продавливается 0,5-1,0 м продавочной жидкости.

Ввиду малого объема продавочной жидкости при цементировании хвостовиков в БС цементировочные агрегаты должны быть установлены строго горизонтально. Определяемые временем крепления значения реологических параметров в расчетах берутся на конец продавки тампонажного раствора.[6]

3. Современные технологии зарезки боковых стволов

Задача восстановления или достижения рентабельной добычи имеет особую актуальность. Бурение бокового ствола (БС) из вырезанного участка обсадной колонны является одним из наиболее радикальных способов восстановления бездействующих, а также повышения компонентоотдачи малодебитных и увеличение продуктивности пробуренных скважин.

В настоящее время наибольшее распространение получили следующие два способа забуривания бокового ствола из обсаженной эксплуатационной колонны вертикальной или наклонной скважины:

1. Вырезка секции обсадной колонны, с последующей зарезкой БС.

Зарезка БС с клина-отклонителя

Выпускаемые клинья-отклонители и комплекты фрез получили широкое признание среди буровиков России. Но развитие технологий бурения и ремонта скважин побуждает непрерывно совершенствовать выпускаемую продукцию с учетом последних мировых научно-технических достижений и опыта собственных разработок, а также привлекать сторонние научные кадры. Кроме того, по индивидуальным заказам и эскизам потребителя на предприятии имеется возможность изготовления оригинального режущего инструмента для проведения буровых и ремонтных работ на скважине.

Колтюбинг и второй ствол

При бурении горизонтальных боковых стволов весьма эффективен колтюбинг (“гибкая труба”): он не только удешевляет стоимость бурения, но и позволяет обойтись без глушения скважин, обеспечивает экологическую безопасность.

По этой технологии забуривают боковые ответвления в боковых стволах на находящихся в эксплуатации месторождениях, в зонах замещения, с ухудшенными коллекторскими свойствами, как итог – освоение запасов нефти, добыча которых считалась нерентабельной.

Первыми в России опробовали эту технологию на боковых горизонтальных стволах малого диаметра в АНК “Башнефть” в 2003–2005 гг. Технология бурения на депрессии включала применение облегченных промывочных жидкостей. В гибкую безмуфтовую трубу был встроен семижильный каротажный кабель, который использовался для передачи информации с забойной телеметрической системы “Надир” (ОАО НПФ “Геофизика”).

Для безаварийной проводки боковых скважин на нефть и газ важна оперативная геологическая и технологическая информация, получаемая в процессе бурения. Она позволяет прогнозировать глубину залегания кровли продуктивного пласта, корректировать траекторию ствола горизонтальной скважины для предотвращения выхода долота за пределы пласта-коллектора и/или попадания его в обводненную часть коллектора. Для получения информации в процессе бурения применяются телеметрические (MWD) системы. В зависимости от состава (компоновки) они передают на поверхность инклинометрические (пространственное положение оси скважины) данные, показания естественной радиоактивности пород и их удельное сопротивление. По оперативным показаниям MWD-системы и ведется бурение.

Наличие приборов (зондов) в телесистеме позволяет обходиться без повторного проведения геоинформационных исследований после бурения, что также сокращает расходы на строительство скважины. В подавляющем большинстве используется импортная телеметрия от известных производителей: Halliburton, Baker Huges, Geolink (группа Sondex), Schlumberger и др. В России наиболее известна телесистема SperrySun RMLS™ Retrievable MultiLateral preengineered casing window System от Halliburton. Российским ОАО НПФ “Геофизика” также разработаны и выпускаются несколько вариантов информационно-измерительной системы контроля и управления процессом бурения.

В этой работе были рассмотрены анализ эффективности применения боковых стволов при разработке нефтяных месторождений

Результаты анализа реферата показали, что:

1. Без зарезки боковых стволов большое количество углеводородов осталось бы в пластах. Боковые стволы дают возможность значительно увеличить коэффициент извлечения углеводородов и максимально использовать ранее разведанные запасы.

Анализ использованной литературы свидетельствует что :

Современный инженер-нефтяник, занимающийся рациональным освоением нефтяных и газовых месторождений, должен хорошо знать геологическое строение месторождения, его физические характеристики, физические и физико-химические свойства нефти, газа и воды, насыщающих породу; должен уметь правильно обрабатывать и оценивать данные, которые были получены во время вскрытия и во время его последующей эксплуатации.

Список литературы

1. Алиев З.С. Исследование горизонтальных скважин.- Уфа: НГТУ, 2004.-365с.

2. Бердин Т.Г. Проектирование разработки нефтегазовых месторождений системами горизонтальных скважин.- М.: ООО"Недра-Бизнесцентр", 2001.- 199 с.

3. Волков Ю.А. Анализ зарубежного опыта использования горизонтальных скважин при разработке нефтяных месторождений /Ю.А. Волков, Л.Г. Карпова, Р.Х. Муслимов // Разработка нефтяных и газовых месторождений. Состояние и проблемы: Сб.науч.тр. /ВНИИОЭНГ.- 1996.- Вып.3.- 242-254 с.

4. Зозуля Г.П. Бурение нефтяных скважин нефти и газа из горизонтальных скважин. Москва: Недра, 2009.-260с.

5. Зозуля Г.П. Особенности добычи нефти и газа из горизонтальных скважин. Москва: Академия, 2009.- 176 с.

6. Муслимов Р.Х. Системы разработки нефтяных месторождений с горизонтальными скважинами /Р.Х. Муслимов, Э.И. Султанов, Р.Г. Рамазанов, Ю.А. Волков //Разработка нефтяных и газовых месторождений. Состояние и проблемы: Сб.науч.тр. /ВНИИОЭНГ.- 1996.- Вып.3.- 61-71 с.

Среди современных методов по разработке нефтяных и газовых месторождений большую роль играет такое решение, как бурение боковых стволов скважины. Их использование позволяет решить большой спектр проблем, связанных с разведочными работами на месторождении, добыче из труднодоступных мест, текущим и капитальным ремонтом, а также реконструкцией скважин после длительной добычи полезных ископаемых. Технология бурения боковых стволов скважин подразумевает несколько способов осуществления работ, которые выбирают, исходя из геологических характеристик залежей и финансово-экономических возможностей.

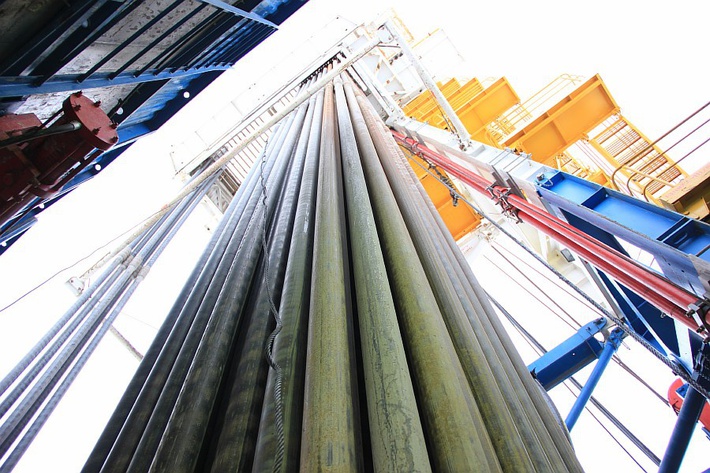

Бурение боковых стволов нефтяных скважин

Для данного процесса используются специальные вырезающие приспособления, отклонители клинового типа, райбер-фрезеры, разъединяющие устройства и другая техника. Строительство боковых ответвлений возможно из колонн с диаметром от 114 до 245 мм. На сегодняшний день этот метод является одним из лучших вариантов ремонта заброшенных скважин и увеличения продуктивности работы на малодебитных месторождениях нефти и газа.

Работы по бурению боковых стволов проводятся при помощи шарошечных, зарезных и режущих долот, оснащенных твердосплавным оборудованием, алмазными и комбинированными приспособлениями для пробуривания сплошного типа, а также бицентрических долот для ступенчатой обработки. В процессе также применяют турбинные, электрические и винтовые моторы, скребки для очистки стенок колонн, вырезающие приспособления для обработки обсадного ствола, клиновые отклонители для новой зарезки, различные типы фрейзеров.

Главное преимущество, которое предоставляет технология бурения боковых стволов скважин, заключается в отсутствии необходимости подведения новых коммуникаций, снижении затрат на технику и расходные материалы. Кроме того, данные работы позволяют минимизировать негативное влияние на окружающую среду. В ходе работ не понадобится отводить территорию под обустройство скважин, как в случае с бурением вертикального ствола, потребуется минимум материалов. Сам процесс бурения осуществляется при помощи мобильного оборудования.

Цена таких работ намного ниже, чем затраты на создание новой вертикальной скважины. Согласно подсчетам, строительство 150 боковых стволов позволяет получить более полумиллиона тонн полезных веществ уже спустя 3 года после начала их работы.

Главной особенностью создания боковых стволов является невысокая скорость (3-5 м/ч) и малая степень проходок в расчете на долото. Рейсовая скорость бурения составляет 15-20 м в сутки, что важно учесть при формировании графиков работ.

Зарезка боковых стволов скважин

Технология зарезки боковых стволов скважин является одним из самых продуктивных методов, который позволяет повысить добычу нефтепродуктов на залежах с давней историей разработки и продолжить эксплуатацию скважин, не поддающихся восстановлению иными способами. Создание боковых стволов позволяет вовлечь в добычу не задействованные слои и участки, обеспечивает доступ к трудным локальным скоплениям полезных ископаемых, которые нельзя достать путем вертикального бурения.

Важным достоинством, которым обладает технология зарезки, является увеличение нефтеотдачи, поэтому способ можно применять вместо уплотнения. Использование таких работ позволяет сэкономить на освоении месторождения.

Сама технология зарезки боковых стволов скважин подразумевает применение разных способов работы: это может быть вырезание части колонны, клиновое бурение с отклонением. Стоит отметить, что использование боковых стволов одинаково эффективно для всех известных видов месторождений, при этом себестоимость добытых продуктов будет ниже, и окупаемость строительства осуществляется в течение 2 лет или быстрее.

Чтобы увеличить протяженность ствола, можно использовать скважины с несколькими горизонтальными отклонениями. Зарезка боковых стволов также совмещается с гидроразрывом пласта, созданием пологих скважин и другими технологиями, в результате чего эффективность разработки месторождения многократно увеличивается, а затраты на работу снижаются.

Технология бурения боковых стволов скважин

Всего выделяют две методики, которые используются при зарезке боковых стволов для скважин, не разрабатывающихся долгое время: это вырезание части колонны и клиновое бурение. К первой разновидности работ относится и строительство скважин с выводом нецементированной колонны с созданием полноразмерного основного ствола.

Классическим решением считается вырезание участка нефтяной колонны, т.е. участка с нужной протяженностью, благодаря чему становится возможным устранить магнитометрические датчики телеметрического оборудования, используемого для регулировки стволовой траектории, от магнитной массы. Метод подразумевает существенные потери времени:

- Шанс, что вырезание участка пройдет в течение одного спуска оборудования, крайне мал, и потребуется регулярная смена устройства для вырезания.

- Технология требует монтажа дополнительного мостового элемента, на котором производится наращивание основного цементного моста в дальнейшем.

- Процедура наработки желоба и бурения ствола длится довольно долго, поскольку применяются инструменты с небольшим диаметром.

- Возможно появление такой проблемы бурения боковых стволов скважин, как затрудненность прохождения долота при большом зенитном угле: работа трубореза способствует сильному износу и повышает опасность поломки.

Поскольку большая часть современных скважин имеет наклонную конструкцию, а точка зарезки определяется на криволинейном отрезке, азимут можно вычислить заранее. По этой причине нецелесообразно вырезание большого куска колонны, поскольку длина должна быть такой, чтобы обеспечить выход бурильной колонны. Таким образом, протяженность вырезанного куска варьируется в пределах 6-10 метров, и точный показатель зависит от диаметра трубы и ряда проектных факторов.

Проблемы бурения боковых стволов скважин

Помимо названных выше трудностей, существуют такие трудности в бурении боковых скважин, как высокая степень обводненности при строительстве: немалый процент таких стволов начинает заполняться пластовыми водами, содержание которых не могло было быть спрогнозировано заранее. Также некоторые скважины имеют довольно малый дебит, и боковое бурение не способно увеличить продуктивность. Более эффективным может считаться сочетание методов (ГРП, другие методы увеличения производительности), однако это требует больших затрат по времени и средствам.

На сегодняшний день требуется развитие технологий и оборудования для создания нескольких стволов для одной скважины обсадного типа. Достаточно острой считается и проблема цементирования скважинных хвостовиков, поскольку кольцевые зазоры имеют небольшой размер. Современные исследователи предпринимают попытки создать расширители для твердотелых пластовых пород, пакерующие устройства для малых хвостовиков, и существует шанс, что проблемы будут решены при положительных результатах данных работ.

Технологии бурения боковых стволов

Зарезка боковых стволов - это эффективная технология, позволяющая увеличить добычу нефти на зрелых месторождениях и коэффициент извлечения нефти (КИН) из пластов, вернуть в эксплуатацию нефтяные скважины, которые не могли быть возвращены в действующий фонд другими методами.

Путем бурения боковых стволов в разработку вовлекаются ранее не задействованные участки продуктивного пласта, а также трудноизвлекаемые запасы нефти (ТрИЗ), добыча которых ранее не представлялась возможной.

Применение технологии ЗБС способствует увеличению нефтеотдачи пластов и фактически заменяет уплотнение скважин.

Соответствующие технологии помогают сохранить скважину и сэкономить затраты на освоение скважины.

Причем эксплуатация боковых стволов эффективна для всех типов залежей.

Себестоимость дополнительно добытой нефти из вторых стволов, как правило, ниже ее среднего значения по месторождениям, а затраты на их строительство окупаются в течение 1-2 лет.

Для увеличения длины ствола в продуктивном нефтеносном пласте используется строительство скважин с несколькими горизонтальными участками.

Дополнительный эффект можно получить от совмещения зарезки боковых стволов с другими технологиями (ГРП, пологие скважины и тд).

Фонд бездействующих скважин огромен, только в России этот фонд превышает 40 000 ед.

Часть этого фонда можно реанимировать методом бурения боковых стволов.

Кроме отсутствия необходимости дополнительных затрат на коммуникации и обустройство, появляются возможности вовлечения незадействованных участков залежей.

Применяются разные методы ЗБС из скважин бездействующего фонда:

- вырезание участка колонны,

- бурение с отклоняющего клина и тд

К бурению с вырезанием участка колонны нужно отнести и бурение скважин с извлечением незацементированной колонны с бурением полноразмерного ствола.

Нет никакого различия от бурения обычных наклонно-направленных скважин, поэтому рассмотрим 2 других варианта.

Вырезание протяженного участка, с тем чтобы было возможно при ЗБС удалить от магнитных масс магнитометрические датчики забойных телеметрических систем контроля траектории ствола.

При этом варианте существенны затраты связанные со временем:

- Вероятность вырезания участка достаточного для выполнения технологической операции за один спуск мала, необходима неоднократная смена вооружения вырезающего устройства.

- Кроме установки обязательных изоляционных мостов возникает необходимость установки дополнительного цементного моста, на который в последующем и наращивается основной мост.

- Достаточно сложен и продолжителен процесс наработки желоба и начала бурения нового ствола, особенно учитывая малые диаметры долота, забойного двигателя и бурильного инструмента.

- Проблематична зарезка бокового ствола по данной технологии при больших (свыше 30 о ) зенитных углах, так как эксцентричная работа трубореза приводит к быстрому износу вооружения и даже его поломке.

Небольшая коррекция рассматриваемого варианта повысила шансы по возможности применения технологии.

Абсолютное большинство эксплуатационных скважин - наклонно-направленные и точка зарезки выбирается на криволинейном или, что происходит чаще, наклонном участке, можно считать заведомо известным азимут.

Поэтому нет необходимости вырезания участка колонны большой протяженности, достаточно вырезать столько, сколько нужно для обеспечения отклонения для выхода бурильной колонны из обсадной.

В зависимости от диаметров колонн и проектных интенсивностей это составляет интервал 6 - 10 метров, что существенно меньше по сравнению с предыдущим вариантом, где протяженность участка вырезания составляет не менее 18 метров. Большое количество боковых стволов было пробурено по такому варианту технологии в Удмуртнефти, начиная с середины 1990 х гг.

Несмотря на существенное, по сравнению с базовой технологией, сокращение затрат времени, общие затраты времени на бурение боковых стволов были не ниже, чем на бурение новых скважин, а сокращение материальных затрат - малым утешением при получении стволов меньшего Ø.

В РФ технология бурения боковых стволов из вырезанного участка колонн полностью вытеснена технологией зарезки с отклоняющего клина (уипстока), которая разделяется на несколько подвариантов.

- традиционный - когда каждый этап: спуск якоря, клина, стартового райбера, зарезного и расширяющего райбера проводился отдельным спуском.

- на комплекты райберов, позволяющих за 1 спуск создать окно, для дальнейшего бурения бокового ствола и основная разница заключается в способах заякоривания.

Наиболее распространены якоря с упором на забой.

Недостатками таких якорей являются:

- Необходимость установки надежного опорного цементного моста, на что требуются существенные затраты времени.

- Механическое заякоривание требует создание определенных нагрузок и если раскрытие запроектировано на небольшое усилие, то высока вероятность как преждевременного срабатывания его в стволе при спуске, так и проворота при бурении.

В случае необходимости создания больших нагрузок для заякоривания возникают проблемы с созданием этих нагрузок, особенно в наклонно-направленном стволе.

В Татнефти используется способ с применением в качестве якоря профильной трубы, достоинством которой наряду с высокой надежностью является отсутствие необходимости опорного цементного моста.

Технология предусматривает спуск компоновки, включающей профильную трубу и специальную трубу, внутри которой находится отклонитель.

1 м спуском предусматривается спуск заякоривания отклонителя, отворот и выброс специальной трубы после подъема, 2 м - спуск комплекта райберов и зарезка бокового ствола. Недостатками способа являются:

- Применение жесткой компоновки, требующей специальной подготовки скважины.

- Проблематичность в ориентировании отклонителя.

- Необходимость выполнения операции в 2 этапа.

НПП Горизонт разработало и запатентовало устройство для многоствольного бурения скважин, когда используется профильный перекрыватель в качестве проходного якоря, без внесения существенных изменений в остальные элементы устройств.

Применение специальных якорей и пакеров, предусматривающихся при традиционных технологиях, занимает кольцевое пространство между их корпусами и эксплуатационной колонной.

В условиях малого проходного размера эксплуатационной колонны и необходимости применения компоновок с обеспечением транспортировочных зазоров внутренние размеры корпусов посадочных устройств оказываются чрезвычайно малыми, не позволяющими проводить работы ниже этих устройств.

Применение профильного перекрывателя в качестве проходного якоря позволило обеспечить максимальное проходное отверстие при оптимальном транспортном размере. В устройстве, в отличие от аналогов, не происходит существенной потери Ø в якоре, а потери происходят в посадочной втулке, представляющей собой полую трубу с косым верхним (перовидным) срезом и шпоночным пазом, начинающимся от основания паза.

Внутреннее отверстие ограничивается транспортным Ø компоновки и толщиной стенки втулки. Верхняя часть устройства представляет собой ответную посадочную втулку с направляющей шпонкой, устройства регулировки положения клина относительно шпонки и удлинителей, обеспечивающих требуемую глубину точки зарезки относительно якоря. Устройство может быть выполнено любого Ø по размеру ствола скважины.

Выполнение операции производится следующим образом:

1. Производится спуск якоря посадочной втулки на разъединителе, созданием избыточного давления в трубном пространстве производится заякоривание, после чего производится разъединение якоря от посадочной втулки;

2. При помощи направляющего стержня гироскопическим инклинометром, а при зенитных углах свыше 5 о любым датчиком отклонителя определяется положение шпоночного паза;

3. На устье выставляется направление клина относительно шпоночного паза, а также устанавливается глубина точки зарезки;

4. Дальнейшие операции производятся аналогично любым традиционным методам зарезки боковых стволов с клина;

5. При необходимости возможно извлечение клина, смена его положения относительно направляющей и зарезка дополнительных стволов без ограничения их количества.

Его применение может позволить производить зарезку боковых стволов точно по требуемому направлению, с любой глубины, при любых углах наклона скважины. Применение его возможно как при зарезке боковых стволов, так и при бурении многоствольных и разветвленно-горизонтальных скважин без потери нижележащего основного ствола.

Помимо того преимущества, что не теряется основной ствол, и зарезка происходит сразу в требуемом направлении, даже несмотря на большие материальные затраты по сравнению с зарезкой боковых стволов из вырезанных участков, или с применением отклонителей с упором на забой отмечено снижение затрат на выполнение работ в связи с сокращением сроков их выполнения.

Однако, наибольший эффект ожидается при бурении многоствольных и разветвленно-горизонтальных скважин, так как устройство и технология будут применяться не только при бурении, но также при избирательном проведении геофизических исследований и воздействии в процессе эксплуатации.

Особо следует отметить возможности при бурении разветвленно-горизонтальных скважин с установок непрерывных труб. В этом случае каждый дополнительный ствол может быть пробурен одним спуском, в то время как при бурении обычными бурильными колоннами потребуется, как минимум, 2 спуска инструмента.

Точно также упрощается обслуживание многоствольных и разветвленно-горизонтальных скважин в процессе эксплуатации и проведении геофизических исследований при помощи установок непрерывных труб, а именно, за 1 спуск можно избирательно провести требуемые работы на любом ответвлении или основном стволе.

Дополнительным достоинством способа является то, что компоновки не обладают жесткостью и не требуется специальной подготовки скважины. Недостаток способа - необходимость 2 х спусков.

Применяется также вариант зарезки бокового ствола за 1 спуск. В этом случае профильная труба соединяется с отклонителем, а гидравлическое соединение профильной трубы с бурильным инструментом производится через специальные трубки, вмонтированные в корпус фреза. Такое упрощение способа приводит к увеличению жесткости компоновки, затруднениям с ориентированием, но в ряде случаев такой способ эффективен.

Зарезка – технология, применяемая для создания новых стволов шахт, путем бурения боковых стояков достигается восстановление скважин, которые ранее были не задействованы из-за усыхания или по другим причинам. При этом задействуются те пласты, которые ранее не использовались. Кроме того, могут быть применены различные методики. Они эффективны для всех видов залежей. Проще говоря, происходит увеличение длины шахты.

Основные методики

В основном применяется два различных боковых способа сверления:

Бурение с отклоняющимся клином.

В последнем случае применяется бурение боковых столбов с извлечением обсадной колонны. Вырезается большой участок, а значит, и затраты немаленькие. К тому же данная методика требует большого количества времени. Вырезающее устройство при этом запускается неоднократно. Первый метод позволяет сделать все в один заход. В обоих случаях необходимо использование специального оборудования.

В чем назначение зарезки?

Зарезка применяется для того, чтобы успешно вернуть в рабочее состояние любую из скважин, которая не может быть задействована из-за геологических и технических условий. Благодаря методике удается задействовать в работу те участки пласта земли, из которых трудно добывать ресурсы по многим причинам. Применим метод в основном для месторождений газа и нефти, а также для воды, что повышает работу в малодебитных местах.

Чаще всего данный метод применяется, как аварийная мера. При этом осуществляется бурение дополнительных стволов. При таких боковых зарезках все расходы очень быстро окупаются, и это значительно дешевле, чем производить поиски места залегания необходимого сырья, и бурить новую шахту. Сети новых стволов бурятся на используемых месторождениях, поэтому данный процесс непростой.

Все работы должны производиться только профессионалами, имеющими большой опыт в данном деле. Это позволит избежать всевозможных рисков и проблем. Чтобы не было пересечения основных и боковых шахт, необходимо точно рассчитать траекторию новых скважин. А такие расчеты возможны только при помощи высокотехнологич еского оборудования и обширных познаний в сфере создания дополнительных скважинных стволов.

Что необходимо для работы?

Для того чтобы провести работу по образованию скважин качественно, необходимы специальные буровые инструменты с диаметром, меньшим чем у шахты. Таким образом, обеспечивается его спокойное и беспрепятственное передвижение внутри уже имеющейся колонны. К тому же это способствует увеличению искривлений дополнительных боковых шахт, уменьшает длину основного колодца и приводит к снижению затрачиваемых средств.

Кроме бурового инструмента, для скважин необходим раствор, он должен подбираться индивидуально. Такие растворы бывают разных видов в зависимости от элементов, содержащихся в их основе. Это могут быть:

Использование таких составов значительно повышает проводимость боковых шахт примерно в 1,5-2 раза. Становится возможным бурение стволов с более сложными траекториями. При всем этом растворы обладают высоким уровнем экологичности, что немаловажно в работе по созданию новых стволов.

Как проводится процесс?

Как уже говорилось выше, методов проведения работ по созданию дополнительных скважин достаточно много. Давайтерассмотрим один из них, с использованием специального устройства для боковых бурений стволов. Он заключается в применении проходного якоря, который помещается в пространство между корпусом обсадных и боковых колонн. Якорь должен быть диаметром меньше стволов шахт, с которыми будет проводиться работа.

Зарезка делается в определенной последовательнос ти, только так возможно её успешное проведение.

Якорь опускается, и создается переизбыток давления в пустоте скважин, после чего он отсоединяется от прикреплённой к нему посадочной втулки. Гироскопическим стержнем инклинометра определяется местоположение паза скважин. В соответствии с этим выставляется направление клина и глубина зарезки. После этого проделывается стандартная процедура бурения стволов.

Если появится необходимость, клин можно в любой момент извлечь из скважин и сменить его направление. Таким образом работа может быть произведена под любым требуемым углом, в разных направлениях. В данном случае требуется проведение 2-х заходов, но по данной методике можно осуществить все действия и в один заход.

Чтобы сделать зарезку за один спуск, надо соединить отклонитель с профильной трубой. Затем проводится её гидравлическое сцепление с инструментом для бурения через специальные трубы, расположенные на корпусе фрезы. Это упрощает весь процесс и увеличивает прочность бурового оборудования. В связи с этим метод не всегда применим там, где требуется гибкость.

При обустройстве сооружений для добычи нефти и газа применяются различные технологии и установки ННБ или мультифункциональные установки. И бурение боковых горизонтальных стволов - достаточно популярная методика, решающая массу проблем по разведке, обслуживанию и реконструкции оборудования после продолжительного использования. Последовательность действий и тип бурения определяются с учетом геологических параметров залежей и допустимых расходов.

Основные методики

Бурение горизонтальных скважин может проводиться 2 способами:

Путем бурения с отклоняющимся клином.

Методом вырезания участка пласта.

Второй вариант подразумевает бурение боковых столбов с последующим извлечением обсадной колонны. Используя специальное оборудование, нефтяники достают большой участок плиты, что сопровождается большими затратами времени и усилий. Запуск вырезающих агрегатов производится многократно. Первая технология позволяет получить нужный результат за 1 сеанс.

Зарезка боковых стволов скважин

Метод зарезки скважин и боковых стволов характеризуется высокой продуктивностью, поэтому его используют для оптимизации добычи нефтепродуктов заброшенных или реконструкции старых сооружений, которые не поддаются ремонту. В процессе обустройства стволов удается получить доступ к труднодоступным залежам ценных ископаемых.

Еще технология повышает степень нефтеотдачи и является лучшей альтернативой процедуре уплотнения. Используя ее, можно снизить затраты на обследование месторождения.

Существуют разные способы зарезки, среди которых:

Удаление части колонны.

Бурение клиновым методом с отклонением.

Методика обладает высокой эффективностью на всех типах месторождений. Через 2 года все затраты будут полностью окуплены.

Для удлинения ствола допускается использование нескольких отклонений по горизонтали. Еще зарезку комбинируют с гидроразрывом пласта или организацией пологих скважин, что способствует ее более эффективной разработке.

В большинстве случаев зарезку проводят в качестве аварийного мероприятия для восстановления скважины, хотя она востребована и при организации дополнительных стволов. Используя методику, можно окупить все расходы и быстрее найти точку залегания ценного сырья для бурения новой шахты.

Поскольку технология отличается массой сложностей, все работы должны выполняться обученным персоналом с большим опытом работы. Такой подход позволит исключить массу неприятностей.

Чтобы избежать пересечения боковых и основных шахт, нужно выполнить расчеты по проектировке новых сооружений. Это возможно с применением профессионального оборудования.

Для беспрепятственной организации скважины необходимо воспользоваться специальными инструментами, диаметр которых превышает диаметр шахты. Они способны свободно передвигаться внутри колонны, сокращая длину основного колодца и способствуя экономии денежных средств.

Помимо бурового инструмента, на стройплощадку нужно доставить раствор на базе следующих компонентов:

Вещества предназначаются для повышения проводимости боковых шахт в 1,5-2 раза и позволяют обустраивать стволы в местах со сложной траекторией. Еще они соответствуют всем требованиям экологической безопасности и не вредят окружающей среде.

Технология бурения боковых стволов скважин

Поскольку при зарезке боковых стволов применяют 2 основных способа (вырезание колонны и клиновое бурение), необходимо определить, какой из них будет более оптимальным. Первая методика подразумевает обустройство скважин с наличием вывода колонны и обеспечением полноразмерного ствола.

Традиционная технологи бурения горизонтального ствола основывается на отрезании части колонны с залежами полезных ископаемых. Однако проведение работ сопровождается большими временными затратами, связанными со следующими нюансами:

Вероятность благополучного вырезания за 1 спуск системы остается минимальной. Нефтяникам придется повторно погружать оборудование в скважину.

Для эффективной работы понадобится обустроить дополнительный мостовой элемент, где будет наращиваться цементный мост.

Наработка желоба занимает много времени, т.к. этот процесс требует использования специальных приборов с небольшим диаметром.

Не исключается ряд сложностей при прохождении долота на участках с увеличенным зенитным углом. Действие способствует быстрому износу инструмента и может привести к его поломке.

Рассчитать азимут можно до начала бурения, поскольку многие скважины обладают наклонной конструкцией. Поэтому специалисты не рекомендуют удалять большой кусок колонны, препятствуя ее свободному выходу. Оптимальная длина отрезка составляет 6-10 м и определяется диаметром трубы и массой других факторов.

Особым спросом пользуется технология использования проходного якоря, который закрепляется в пространстве между боковыми и обсадными колоннами. Диаметр конструкции должен быть меньше толщины шахт, где производится работа. Чтобы загрузка была правильной, нужно придерживаться последовательности действий и не отклоняться от схемы бурения.

Якорь необходимо погрузить в шахту для получения нужного давления в пустотах. Дальше его отсоединяют от посадочной втулки и выполняют обследование паза скважины с помощью гироскопического стержня инклинометра.

Руководствуясь полученными сведениями, специалисты определяют направление клина и глубину зарезки. Дальше осуществляется базовая процедура бурения.

При необходимости клин достается из скважины, а его направление меняется. Подобный подход позволяет проводить бурильные мероприятия под любым углом. Однако в таком случае придется сделать 2 захода.

Для выполнения зарезки за 1 спуск необходимо совместить отклонитель с трубой и выполнить гидравлическое сцепление с инструментом для бурения.

Проблемы бурения боковых стволов скважин

Бурение боковых стволов может сопровождаться массой трудностей. Они связаны с:

Высокими уровнем залегания грунтовых вод и степени обводненности стройплощадки. При наличии этой проблемы ствол будет подвергаться проникновению пластовых вод, которые придется откачивать мощными насосными системами. Предугадать содержание жидкости до начала работы невозможно.

Небольшим дебитом. В таких случаях использование бокового бурения не приведет к повышению производительности нефтедобычи. Поэтому некоторые специалисты прибегают к комплексному подходу, совмещая ГРП и другие методы бурения. Но такой вариант сопровождается дополнительными финансовыми затратами и требует больше времени.

Современные технологии активно развиваются, однако нефтедобывающая промышленность по-прежнему нуждается в универсальном оборудовании, способном создавать несколько обсадных стволов для одного сооружения. Еще нефтяники сталкиваются с проблемой цементирования хвостовиков скважины, т.к. кольцевые зазоры обладают минимальным размером.

Ведущие компании внедряют специальные расширители для твердых пластов, а также пакерующие системы для небольших хвостовиков. Поэтому есть шанс, что в будущем такие сложности будут устранены.

Бурение боковых стволов нефтяных скважин

Для проведения бурильных мероприятий по обустройству скважин задействуют вырезающее оборудование, клиновые отклонители, фрезеры и другую технику. Боковые ответвления создаются на основе колонн, толщиной 114-245 мм. Технология востребована при восстановлении заброшенных конструкций или модернизации оборудования на малодебитных месторождениях.

Для боковых стволов используются разные типы долот, которые снабжаются твердосплавными, алмазными или комбинированными приспособлениями. Еще задействуют бицентрические конструкции для обработки ступенчатым способом. Кроме того, методика подразумевает внедрение разных типов моторов (винтовые, турбинные, электрические), чистящих скребков и инструментов для обработки стволов.

Прибегая к этой технологии, специалистам не приходится обустраивать коммуникационные соединения, что сокращает затраты на расходные материалы и аренду профессионального оборудования. Еще методика уменьшает отрицательное воздействие на окружающую среду, а все работы производятся с помощью мобильных систем.

Стоимость создания боковой скважины намного ниже, чем организация полноценного вертикального сооружения. При этом с помощью 150 стволов можно добыть около 0,5 млн т полезных ископаемых через 3 года работы станции.

Читайте также: