Взаимозаменяемость гладких цилиндрических деталей кратко

Обновлено: 30.06.2024

Применение единой системы стандартов обеспечит дальнейшее, более эффективное развитие специализации и кооперации стран и снижение затрат на эксплуатацию импортного оборудования.

Основные положения системы допусков и посадок изложены в ГОСТ 25346-82. В нем даны все термины и определения, величины допусков и основных отклонений, правила образования полей допусков и обозначения.

ГОСТ 25347-82 приводит таблицы верхних и нижних отклонений полей допусков для размеров от 1 до 500мм.

ЕСДП является односторонней, предельной и допускает применение как системы отверстия, так и системы вала. Поле допуска основного отверстия обозначают буквой латинского алфавита H , а поле допуска основного вала - буквой h .

Нормальная температура измерений +20°С. В ЕСДП для размеров от 1 до 500 мм установлено 19 квалитетов:

01, 0 и I - для концевых мер длины;

2, 3 и 4 - для калибров и особо точных изделий;

5, 6. 12 - для образования посадок в машиностроении;

13, I4. I7 - для несопрягаемых (свободных), размеров.

ЕСДП установлено 13 основных и 22 дополнительных интервала номинальных размеров (для размеров от I до

500 мм). Основные интервалы: 1-3, 3-6, 6-10, 10-18 и т.д. Дополнительные (промежуточные) интервалы установлены в основных: например, 10-14, 14-18 - в основном интервале 10-I8.

Для квалитетов от 5 до 17 допуски определяются но выражению

где ITx - допуск квадитета Х;

ax -коэффициент, устанавливающий число единиц допуска для каждого квалитета (табл. 2.1 );

i - единица допуска (выражения 1.9).

Таблица 2.1 - Значение коэффициента a

| Квалитет | 5 | 6 | 7 | 8 | 9 | 10 | II | 12 | 13 | 14 |

| a | 7 | 10 | 16 | 25 | 40 | 64 | 100 | 160 | 250 | 400 |

Для образования посадок в ЕСДП для размеров до 500мм предусмотрено по 28 основных отклонений отверстий и валов.

Основное отклонение - это одно из двух отклонений (верхнее или нижнее), используемое .для определения положения поля допуска относительно нулевой линии. В ЕСДП таким отклонением является отклонение, ближайшее к нулевой линии. Основные отклонения отверстий обозначают прописными буквами латинского алфавита, а валов - строчными (рис. 2.1).

Отклонения А-Н (a- h ) предназначены для образования полей допусков в посадках с зазором; отклонения - в переходных посадках; отклонения -в посадках с натягом.

Для каждого буквенного обозначения абсолютная величина и знак основного отклонения вала (верхнегоes для валов от а до h или нижнего ei для валов от j до zc) определяются по специальным формулам, приведенным в ГОСТ 25346-82. Величина основного отклонения не зависит от квалитета, за исключением валов js., у которых нет основного отклонения.* Второе отклонение определяется с учетом значения допускаIT.

Для IT 6 : es = +8 + 13 = + 21 мкм;

для IT 7 : es = +8 + 21 = + 29 мкм;

для IT 8 : es = +8 + 33 = + 41 мкм.

Рисунок 2.2 – Схема полей допусков

Для каждого буквенного обозначения абсолютная величина и знак основного отклонения отверстия (нижнего EJ - для отверстий от А до Н и верхнего ES - для отверстий от J до Z С ) определяются из основного отклоненияes илиei вала, обозначенного той же буквой, по общему или специальному правилам.

Второе отклонение отверстия определяется из основного с учетом значения допуска IT.

Правила определения основных отклонений отверстий

Общее правило - основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала, обозначенному той же буквой:

- для отверстий от А до Н;

- для отверстий от J доZC.

Общее правило действительно для всех отклонений, за исключением:

- отклонений, на которые распространяется приведенное ниже специальное правило;

- отклонений отверстий N квалитетов от 9 до 16 размеров свыше 3 мм, у которых основное отклонение ЕS=0.

где - разность между допуском рассматриваемого квалитета и допуском ближайшего, более точного квалитета.

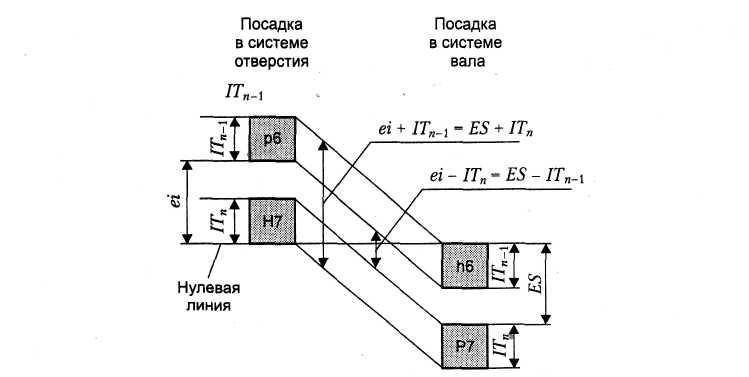

Специальное правило (при условии, что в соответствующих посадках (переходные и с натягом) допуск отверстия на один квалитет грубее, чем вала) позволяет получить одинаковые предельные натяги в одноименных посадках системы отверстия и системы вала (например, Н7/р6 и P7/h6), что видно из рисунка 2.3.

Рисунок 2.3 – Иллюстрация к специальному правилу определения основных отклонений отверстий

В ГОСТ 25347-82 приведены числовые значения отклонений основных полей допусков, что позволяет применять систему, не прибегая к формулам или правилам, с помощью которых они определены.

Поля допусков в ЕСДП образуются сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой основного отклонения и номером квалитета: например, для вала f6, n7; .для отверстия - F7; N6.

В соответствии с рекомендациейJSO и практикой машиностроения России в стандарте из всех основных рядов полей допусков для размеров от 1 до 500мм выделены предпочтительные поля допусков. Они обеспечивают 90-95% посадок общего применения (прил. Г, табл. Г1, Г2).

Использование предпочтительных полей допусков способствует повышению уровня унификации изделий, сокращает номенклатуру размерных режущих инструментов и калибров, создает благоприятные условия для кооперирования и организации централизованного производства стандартного режущего инструмента и калибров на специализированных предприятиях.

Положительной стороной ЕСДП является установление во всех диапазонах размеров рекомендуемых посадок с выделением из них для размеров 1-500 мм, предпочтительных посадок первоочередного применения (прил. Г, табл. Г3, Г4).

Унификация посадок позволяет облегчить работу конструкторов при назначении посадок. В то же время, комбинируя в различных вариантах предпочтительные поля допусков валов и отверстий, можно значительно расширить возможности системы по созданию различных посадок (в системе отверстия и вала) без увеличения набора инструментов, калибров и другой технологической оснастки. Дальнейшее сокращение полей допусков и посадок для одной отрасли может быть достигнуто введением ограничительного стандарта (отраслевого или стандарта предприятия).

По экономическим соображениям на практике большее применение имеет система отверстия, поэтому в системе отверстия предпочтительных посадок больше, чем в системе вала.

ГОСТ 25347-82 в технически обоснованных случаях допускает применение посадок, отличающихся от рекомендуемых, но образованных из числа полей допусков валов и отверстий, рекомендованных этим стандартом. Однако и в этих случаях посадка должна относиться к системе отверстия или вала.

Пример. Определить предельные размеры отверстий и валов, наибольшие и наименьшие зазоры, натяги и допуски посадок для посадок: с зазором Æ40H7/f7 c натягом Æ40H8/u7 и переходной посадки Æ40K7/h6.

Построить схемы полей допусков для указанных посадок.

Решение. По ГОСТ 25347-82 определим предельные отклонения и допуски отверстий и валов и вычислим их предельные размеры:

а) для посадки с зазором Æ40H7/f7отверстиеÆ40H7:

EJ = 0; IТ7= 25 мкм; ES = EJ+ IТ = 0 + 25=+25 мкм;

Dmin= D + EJ = 40,0 + 0,0 = 40,0 мм;

Dmax= D + ES = 40,000 + 0,025 = 40.025 мм.

es = - 25мкм; 1Т7 =25 мкм;

ei = es - IТ = - 25- 25 = - 50 мкм;

dmin,= d + es = 40,000 + (-0,050) = 39,950 мм;

dтаx= d + es = 40,000 + (-0,025) = 39,975 мм;

б) для посадки с натягом Æ40 H8/u7 отверстие Æ40H8:

EJ = 0; IТ8= 39 мкм; ES = EJ+ IТ = 0 + 39=+39 мкм;

Dmin= D + EJ = 40,0 + 0,0 = 40,0 мм;

Dmax= D + ES = 40,000 + 0,039 = 40.039 мм.

ei = + 60мкм; 1Т7 =25 мкм;

es = ei + IТ = + 60 +25 = + 85 мкм;

dmin,= d + ei = 40,000 + 0,060 = 40,060 мм;

dтаx= d + es = 40,000 + 0,085 = 40,085 мм;

в) для переходной посадки Æ40K7/h6 отверстие Æ40K7:

Δ = 9 мкм, IT7 =25 мкм;

Dmin=D +EJ = 40,000 + (-0,018) = 39,982 мм;

Dтаx = D + ES = 40,000 + 0,007 = 40,007 мм.

es = 0; IT6= 16 мкм; ei = es - IT = 0-16 = - 16 мкм;

dmin = d + ei = 40,000 + ( - 0,016) = 39,984 мм;

dmax =d + es = 40,000 + 0,0 = 40,000-мм.

Определим предельные зазоры (натяги) и допуски посадок:

а) для посадки с зазором Æ40H7/f7:

Smax= 40,025 - 39,950 = 0.075 мм;

Smin = 40,000 - 39.975 = 0,025 мм;

допуск посадки:TS = S max - Smin или TS = ITD + ITd ;

TS = 0,075 - 0,025 = 0,050 мм;

илиTS = ITD + ITd = 25 + 25 = 50 мкм;

б) для посадки с натягомÆ40H8/u7

Nmax = 40,085 - 40,000 == 0,085 мм;

Nmin = 40,060 - 40,039 = 0,021 мкм;

допуск посадки: TN = Nmax - Nmin ;

TN = 0,085 - 0,021 = 0,064 мм;

илиТN = ITD + ITd = 39 + 25 = 64 мкм;

в) для переходной посадки Æ40K7/h6

Smax= 40,007 - 39,984 = 0.023 мм;

Nmax = 40,000 - 39,982 = 0,018 мм;

допуск посадки:Т (S , N) = Smax + Nmax;

илиТ (S, N) = ITd + ITD = 25 + 16 = 41 мкм.

Схемы полей допусков посадок приведены на рисунке 2.4.

Рисунок 2.4 – Схемы полей допусков:

а) посадка с зазором; б) посадка с натягом; в) переходная посадка

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.014)

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Раздел 2. Стандартизация основных норм взаимозаменяемости

Тема 2.1. Общие понятия основных норм взаимозаменяемости

- Общие понятия основных норм взаимозаменяемости. Графическая модель.

Дом.- выучить конспект

СТАНДАРТИЗАЦИЯ ОСНОВНЫХ НОРМ ВЗАИМОЗАМЕНЯЕМОСТИ

Общие понятия основных норм взаимозаменяемости

Предпосылкой взаимозаменяемости является выполнение основных норм взаимозаменяемости.

В соединении двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхности.

Один из размеров этих поверхностей носит название охватывающего размера , а другой — охватываемого .

Для плоских деталей типичным примером охватывающей и охватываемой поверхности являются паз и шпонка. Для группы деталей, входящих в размерную цепь, также различают охватывающий размер и сумму охватываемых размеров (увеличивающие и уменьшающие размеры).

Разность между охватывающим и охватываемым размерами определяет характер соединения, или посадку, т. е. большую или меньшую свободу их относительного перемещения или прочность их неподвижного соединения.

Когда охватывающий размер больше охватываемого, разность между ними, характеризующая свободу относительного перемещения соединяемых деталей, называется зазором.

Когда охватываемый размер до сборки больше охватывающего, разность между ними, характеризующая прочность неподвижного соединения, называется натягом.

Общий для охватывающей и охватываемой поверхности основной расчетный размер называется номинальным размером соединения.

Номинальный размер — это окончательно принятый в процессе проектирования и проставляемый на чертеже размер детали или соединения (рис. а, б). Он является общим для отверстия и вала, составляющих соединение.

Номинальный размер получают из расчетов по функциональным свойствам (метрическое, механическое, кинематическое, динамическое, энергетическое) или выбирают из конструктивных, технологических, эстетических и других соображений.

Для целей унификации и стандартизации установлены ряды номинальных размеров. Полученный расчетом или выбранный, исходя из упомянутых соображений размер должен быть обязательно округлен и заменен ближайшим по величине значением из стандартного ряда. Это особенно относится к размерам деталей, получаемым стандартным или нормализованным инструментом, или если определяемая размером поверхность является присоединительной по отношению к другим стандартным деталям или узлам (подшипникам качения, крепежным деталям).

Часто размеры, получаемые расчетным путем, не подлежат округлению, например окружной шаг зубчатого колеса, средний диаметр резьбы, оптимальный размер в заданных пределах двустороннего ограничения.

Для получения определенных зазоров или натягов либо охватывающий, либо охватываемый размер, либо тот и другой должны отличаться от номинального размера величинами их отклонений от номинального размера.

Требуемый размер не может быть выдержан в производстве абсолютно точно и достигается с погрешностью, образующей действительный размер.

Погрешность — это разность между действительным и номинальным размерами.

Размеры, между которыми может колебаться действительный размер, называются предельными.

Больший из них называют наибольшим предельным размером, меньший — наименьшим предельным размером.

Обозначим их D max и D min для отверстия, d max и d min — для вала (рис. а).

Сравнение действительного размера с предельными дает возможность судить о годности детали.

ГОСТ 25346—82 устанавливает понятия проходного и непроходного пределов размера. Проходной предел — термин, применяемый к тому из двух предельных размеров, который соответствует максимальному количеству материала, а именно верхнему пределу для вала и нижнему пределу для отверстия.

Непроходной предел — термин, применяемый к тому из двух предельных размеров, который соответствует минимальному количеству материала, а именно нижнему пределу для вала и верхнему пределу для отверстия.

Для упрощения чертежей введены предельные отклонения от номинального размера: верхнее предельное отклонение ES, es — алгебраическая разность между наибольшим предельным и номинальным размерами; нижнее предельное отклонение EI, ei — алгебраическая разность между наименьшим предельным и номинальным размерами. Для отверстия ES = D max -D; EI = D min -D для вала, es = d max -D; ei = d m i n -D (рис. б). Действительным отклонением называют алгебраическую разность между действительным и номинальным размерами.

На машиностроительных чертежах номинальные и предельные линейные размеры и их отклонения проставляют в миллиметрах без указания единицы (ГОСТ 2.307 – 68). Например, 42 +0,03 -0,013 , 42 -0,13 -0,024 , 50 -0,7 +0,109 , 42 -0,025 . Угловые размеры и их предельные отклонения — в градусах, минутах или секундах с указанием единицы, например, 0°30'40". Предельные отклонения в таблицах допусков указывают в микрометрах. При равенстве абсолютных значений отклонений их указывают один раз со знаком рядом с номинальным размером, например 60 ± 2; 120° ±20°. Отклонение, равное нулю, на чертежах не проставляют, наносят только одно отклонение — положительное на месте верхнего или отрицательное на месте нижнего предельного отклонения, например, 200-о , з; 200 +0,2 .

Взаимозаменяемость имеет огромное народнохозяйственное значение и обеспечивается единством научно-технических, экономических и организационных мероприятий. Она является одной из важнейших предпосылок организации серийного и массового производства, способствует широкому кооперированию производств, основанных на изготовлении многочисленных комплектующих элементов изделий машиностроения на различных специализированных предприятиях. Взаимозаменяемость позволяет не только лучше организовать производство изделий, но и сократить сроки и повысить качество их ремонта в процессе эксплуатации. Обеспечение взаимозаменяемости в заводском изготовлении дешевле, чем при монтаже вне завода; в эксплуатации бывает дешевле заменить, чем ремонтировать.

Взаимозаменяемость — одно из средств достижения окончательного результата в повышении качества изделий. Она предполагает при большей стоимости изготовления деталей достичь наименьшей стоимости сборки и монтажа, снижая общие затраты на производство изделий.

► Взаимозаменяемость — это свойство элемента (детали, сборочной единицы), обеспечивающее возможность его применения вместо другого с одинаковыми параметрами без дополнительной обработки с сохранением заданного качества изделия, в состав которого оно входит.

Основные понятия и определения

Система допусков и посадок служит для того, чтобы обеспечить соединение независимо изготовленных с заданной точностью деталей в сборочные единицы с учетом характера работы сопряжения (подвижная, переходная или неподвижная посадка).

■ Две подвижно или неподвижно соединенные детали называются сопрягаемыми.

Охватывающая поверхность носит условное название – отверстие (А), охватываемая — вал (В).

СТ СЭВ 144-75, которые определяют ряды допусков и отклонений, поля допусков и рекомендуемые посадки . Терминология СТ СЭВ, за небольшим

исключением, тождественна принятой в ОСТ.

Действительный размер - размер, полученный в результате измерения детали

Номинальный размер — размер, проставленный на чертеже. Относительно номинального размера определяются предельные размеры, он служит началом отсчета отклонений.

Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются предельные отклонения размеров при графическом изображении.

Предельные размеры — два предельно допустимых размера, между которыми должен находиться или одному из которых может быть равен действительный размер (рис. 1).

D макс, d макс — наибольшие предельные размеры отверстия и вала;

Dмин, dмин. — наименьшие предельные размеры отверстия и вала;

IT —допуск размера.

■ Предельные размеры определяются через предельные отклонения.

Предельные отклонения: верхнее — это разность между наибольшим предельным и номинальным размерами; нижнее — разность между наименьшим и номинальным размерами (рис. 2).

◘ Верхние отклонения: отверстия — ES; вала — es.

◘ Нижние отклонения: отверстия — EI; вала — ei.

На рис. 1, б приведено условное изображение сопряжения отверстия и вала только полями допусков деталей.

Поле допуска — поле, ограниченное верхним и нижним отклонениями; определяется величиной допуска и его положением относительно номинального размера.

Предельные отклонения задаются в таблицах в микрометрах (1 мкм = 0,001 мм), а на чертежах проставляются в миллиметрах. Если отклонение равно нулю, его не проставляют.

Предельные отклонения задаются (см. табл. 1, 2) в зависимости от номинального размера, квалитета и посадки.

Посадка — характер соединения деталей, определяемый получающимися в сопряжении зазорами или натягами.

Зазор — разность размеров отверстия и вала, если размер отверстия больше размера вала.

☺ Величина допуска говорит о точности изготовления детали.

Натяг — разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия.

Допуск — это разрешаемая неточность или погрешность выполнения размера в процессе изготовления детали

Деталь с меньшим допуском — более точная и более трудоемкая, чем деталь с большим допуском.

► Величина допуска может быть рассчитана, как разность предельных размеров или как разность предельных отклонений:

IT = D max —D min; IT=ES—EI; IT = d max: —d min ; IT = es—ei.

Стандартизация точности гладких цилиндрических соединений (ГЦС)

Градация точности - вводится для нормирования различных уровней точности размеров, определяемых величиной допуска.

► Показателями точности изготовления деталей - являются квалитеты .

Под квалитетом – понимается совокупность допусков, изменяющихся в зависимости от номинального размера и соответствующих одинаковой градации точности.

В ЕСДП установлены единые ряды допусков (см. табл. 3- Зуев Г.С.), называемые квалитетами.

В системе стандартов ИСО всего 19 квалитетов : IT 01, IT 0, IT 1, .. . IT 17. Для общего машиностроения используют квалитеты 5—13. Для данного номинального размера величина допуска для данного квалитета неизменна независимо от поля допуска, образующего посадку.

Посадки обозначаются латинскими буквами от А до Z.

В таблицах предельных отклонений для отверстий при посадках от А до I указывается нижнее отклонение , а от I до Z — верхнее отклонение ;

для валов в интервале а— i указывается верхнее отклонение, а в интервале i —z — нижнее отклонение.

Для определения второго отклонения пользуются формулами:

1) ei = es — IT - для валов от а до h; (нижнее отклонение вала)

2) es = ei — IT - для валов от i до z (верхнее отклонение вала)

3) ES = EI + IT - для отверстий от А до H ; (верхнее отклонение отверстия)

4) EI=ES — IT - для отверстий от I до Z. (нижнее отклонение отверстия)

► Существует три вида посадок:

1) Подвижные - характеризуются наличием между сопрягаемыми поверхностями гарантированного зазора или зазора, равного 0, обеспечивающего возможность их относительного перемещения.

В качестве подвижных посадок в киноаппаратостроении рекомендуется использовать посадки: f, g, h (F, G, H);

2) Переходные, позволяющие получать зазоры и натяги в зависимости от расположения внутри полей допусков размеров сопрягаемых деталей. Примером такого соединения может служить эксцентричная втулка в корпусе мальтийского механизма. В качестве переходных посадок используются /, k, т, п (I, К, М, N);

3 ) Неподвижные посадки - характеризуются наличием между сопрягаемыми деталями до сборки гарантированного натяга, препятствующего относительному перемещению деталей после сборки. В качестве неподвижных посадок используются r, s (R, S).

Система допусков и посадок по основанию системы делится на систему отверстия и систему вала

■ Система отверстия (СА) - характеризуется тем, что в ней при одинаковых номинальных размерах отверстия и вала предельные размеры отверстия остаются постоянными, а обеспечение различных посадок достигается изменением предельных размеров вала. Размер отверстия в этом случае называется основным и на чертеже обозначается латинской буквой Н с указанием квалитета (например, 12 Н7),а размер вала называется посадочным; на этом размере указывается посадка с указанием квалитета (например, f7 ). Особенностью системы отверстия является то, что в ней для всех посадок нижнее отклонение отверстия EI = 0.

■ В системе вала (СВ) посадки достигаются изменением предельных размеров отверстия. Размер вала называется основным; на чертеже он обозначается латинской буквой h (h6), а посадка проставляется на размере отверстия (К7). Особенностью системы вала является то, что в ней для всех посадок верхнее отклонение вала- es = 0.

►► Условное обозначение допусков и посадок

► Размер, для которого указывается поле допуска, обозначают числом, за которым следует условное обозначение, состоящее из букв и цифры, обозначающей номер квалитета: 20g6, 20H8, 30h11.

► В обозначении посадки указывают номинальный размер, общий для отверстия и вала, за которым следует обозначение посадки для каждого элемента начиная с отверстия: 30H7/n6 или 30H7—n6, или 30 H7/n6

► Предельные отклонения размеров указывают на чертежах одним из трех способов:

1) условными обозначениями посадок: 18H7, 12e8;

2) числовыми значениями предельных отклонений:

18 +0,018 ; 12 -0,059 -0,032

3) условными обозначениями посадок с указанием справа в скобках числовых значений предельных отклонений: 12e8 (-0,032 /- 0,059)

Для увеличения возможностей посадки - используют разные квалитеты для отверстия и вала

■ Условное обозначение предельных отклонений и посадок ГЦС

Предельные отклонения следует назначать для всех размеров. Поэтому их указывают на чертежах условными обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (См. рис.3)

►► Предельные калибры для ГЦС

Калибрами (рис. 4) называются контрольные инструменты, предназначенные для

проверки соответствия действительных размеров, формы и расположения

поверхностей деталей требуемым. Наиболее распространены калибры,

ограничивающие наибольший и наименьший предельные размеры детали.

Предельные калибры определяют не числовое значение измеряемой величины, а отклонение от номинального размера, т. е. находится ли размер детали в пределах заданных размеров.

Деталь считается годной, если проходной калибр под действием собственного веса проходит, а непроходной калибр не проходит по контролируемой поверхности детали.

Измерительные поверхности калибров должны быть слегка смазаны.

■ Для контроля валов можно использовать регулируемые калибр-скобы, которые компенсируют износ и дают возможность использовать скобу для измерения разных размеров, лежащих в определенных пределах.

Регулируемые калибр-скобы дают меньшую точность и надежность.

■ Проходные калибр-пробки изготавливаются по форме подобными контролируемому размеру, длиной, равной длине контролируемого отверстия. Это позволяет контролировать одновременно и отклонение формы детали.

Непроходные калибры имеют малую измерительную длину и служат для проверки только размера детали.

■ По назначению предельные калибры делят на приемные, рабочие и контрольные:

Рабочие калибры (проходной Р-ПР и непроходной Р-НЕ) предназначены для проверки деталей в процессе изготовления.

Приемные калибры (проходной П-ПР и непроходной Н-НЕ) предназначены для проверки изделий представителями заказчика.

Контрольные калибры предназначены для проверки и регулирования размеров рабочих и приемных калибр-скоб.

● Применяются калибры при массовом и серийном производстве.

Дата актуализации: 12.02.2016

СТ СЭВ 144-75

Единая система допусков и посадок СЭВ. Поля допусков и рекомендуемые посадки

Обозначение:

Обозначение англ:

не действует

Название рус.:

Единая система допусков и посадок СЭВ. Поля допусков и рекомендуемые посадки

Дата добавления в базу:

Дата актуализации:

Дата введения:

Область применения:

Стандарт СЭВ распространяется на гладкие элементы деталей с номинальными размерами до 3150 мм и устанавливает поля допусков для гладких деталей в посадках и для несопрягаемых элементов.

1. Общие положения

2. Поля допусков при номинальных размерах менее 1 мм

3. Поля допусков при номинальных размерах от 1 до 500 мм

4. Поля допусков при номинальных размерах свыше 500 до 3150 мм

Информационное приложение 1 Рекомендуемые посадки

Информационное приложение 2 Рекомендуемые поля допусков валов и отверстий в интервалах номинальных размеров менее 1 мм

Делегация ЧССР и СССР в ПКС СЭВ

16.03.1976 Государственный комитет стандартов Совета Министров СССР (USSR National Committee on Standards at the Cabinet of Ministers 632)

01.07.1975 Постоянная Комиссия по стандартизации

Обеспечение взаимозаменяемости гладких цилиндрических деталей, выбор характера их соединения, т.е. посадки регламентируется единой системой допусков и посадок (ЕСДП) согласованной с рекомендациями ИСО – международной системы допусков. Основные положения этой системы, принятые в ней величины допусков и основных отклонений, правила образования полей допусков и обозначения нормируются стандартами ЕСДП: ГОСТ 25346-82 ЕСДП. Общие положения, ряды допусков и основных отклонений: ГОСТ 25347-82 ЕСДП. Поля допусков и рекомендуемые посадки: ГОСТ25670-83 ОНВ. Предельные отклонения размеров с неуказанными допусками. Эти стандарты распространяются на размеры до 3150 мм.

Точность размеров в системе ЕСДП нормируют условными уровнями точности, называемыми квалитетами. Квалитет (класс, степень точности)- совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Величину допуска устанавливают в зависимости от номинального размера и квалитета. Весь диапазон номинальных размеров (мм) разбит на отдельные интервалы (например, до 3; свыше 3 до6; свыше 6 до 10; свыше 10 до 18 и т.д.).

Допуски, установленные для квалитетов, называют основными. С увеличением порядкового номера квалитета допуски увеличиваются.

Допуски в квалитетах 5 – 18 определяют по общей формуле

где a – число единиц допуска, постоянное для каждого квалитета; I – единица допуска, характеризующая закон изменения допуска от величины диаметра.

Для размеров до 500 мм

где Dc - среднее геометрическое граничных значений интервала номинальных размеров, мм; – наименьшее и наибольшее граничное значение интервала номинальных размеров, мм.

Число единиц допуска начиная с шестого квалитета образуют геометрическую прогрессию со знаменателем 1.6.

Количество единиц допуска в допуске данного квалитета

| Номер квалитета |

| Число единиц допуска |

Основные отклонения

Для образования посадок с различными зазорами и натягами в ЕСДП предусмотрено 28 основных отклонений валов и отверстий. Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Таким отклонением считается ближайшее отклонение от нулевой линии. Основные отклонения отверстий обозначают прописными (большими) буквами латинского алфавита, валов строчными (малыми). Схематически основные отклонения валов и отверстий приведены на рис.

Особенности основных отклонений.

Основные отклонения H и h равны нулю. Эти отклонения относятся к основному отверстию и основному валу. Отверстие, нижнее отклонение которого равно нулю, называют основным и обозначают H. Вал, верхнее отклонение которого равно нулю, называют основным и обозначают h.

Основные отклонения валов от a до h и отверстий от A до H предназначены для образования полей допусков в посадках с зазорами.

В переходных посадках используются основные отклонения , k, m, n у валов и , K, M, N у отверстий.

Для образования полей допусков в посадках с натягом в основном применяют основные отклонения от p – zc для валов и P – ZC для отверстий.

Основные отклонения отверстий (за некоторым исключением) равны числовому значению и противоположны по знаку основным отклонениям валов, обозначаемым той же буквой, для одних и тех же интервалов размеров.

Образование и обозначение полей допусков

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета, например:

Поля допусков валов – h6, a10, s7, n7;

Поля допусков отверстий – H6, A10, S7, N7

Размер, для которого указывают поле допуска, обозначают числом, за которым следует обозначение поля допуска и квалитета, например: 40g6, 40H7.

Образование и обозначение посадок

Посадки в ЕСДП и в системе ИСО образуются сочетанием поля допуска отверстия и поля допуска вала. Условное обозначение посадки дается в виде дроби, в числителе которого указывают обозначение поля допуска отверстия, в знаменателе – обозначение поля допуска вала, например: .

Возможны любые сочетания стандартных полей допусков отверстия и вала в посадке. По экономическим соображениям рекомендуется применять предпочтительные посадки в системе отверстия или в системе вала. Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получаются соединением валов с различными отклонениями с основным отверстием. Посадки в системе вала – посадки, в которых различные зазоры и натяги получаются соединением отверстий с различными отклонениями с основным валом. Пример обозначения посадок в системе отверстия: и аналогичных посадок в системе вала: .

В обозначение посадки входит номинальный размер, общий для соединяемых отверстия и вала, за которым следует обозначение полей допусков вала и отверстия в виде дроби. Пример обозначения по ЕСДП: . Эта запись показывает, что в данной посадке при номинальном размере сопряжения, равном 40 мм, поле допуска отверстия H7 (основное отклонение H, т.е. равно нулю и допуск по седьмому квалитету), а поле допуска вала g6 (основное отклонение g и допуск по шестому квалитету). Для обозначения предельных отклонений и посадок на чертежах применяют числовое значение предельного отклонения, либо буквенное обозначение, либо смешанное обозначение (рис. 5).

Рис. 5. Обозначение предельных отклонений и посадок на чертежах

Расчет и выбор посадок

Выбор системы посадок

При конструировании возможно применение посадок в системе отверстия и в системе вала. Система отверстия применяется чаще по ряду технологических и других причин; главнейшей из них является уменьшение потребностей производства в размерном режущем инструменте для обработки отверстий (зенкерах, развертках, протяжках и пр.) и другой технологической оснастке.

Система вала применяется:

В конструкциях машин и механизмов, когда детали могут быть изготовлены из пруткового калиброванного материала без обработки резанием сопрягаемых поверхностей;

При наличии длинных валов и особенно, когда на вал одного номинального размера необходимо установить несколько деталей с разными посадками;

В случае применения стандартных деталей и узлов, выполненных по системе вала, например в соединениях наружных колец подшипников качения с отверстиями корпусов машин, шпонок с пазами во втулке и на валу.

3.1 Основные понятия и определения

Обеспечение взаимозаменяемости гладких цилиндрических деталей, выбор характера их соединения, т.е. посадки регламентируется единой системой допусков и посадок (ЕСДП) согласованной с рекомендациями ИСО – международной системы допусков. Основные положения этой системы, принятые в ней величины допусков и основных отклонений, правила образования полей допусков и обозначения нормируются стандартами ЕСДП: ГОСТ 25346-82 ЕСДП. Общие положения, ряды допусков и основных отклонений: ГОСТ 25347-82 ЕСДП. Поля допусков и рекомендуемые посадки: ГОСТ25670-83 ОНВ. Предельные отклонения размеров с неуказанными допусками. Эти стандарты распространяются на размеры до 3150 мм.

Точность размеров в системе ЕСДП нормируют условными уровнями точности, называемыми квалитетами. Квалитет (класс, степень точности)- совокупность допусков, рассматриваемых как соответствующие одному уровню точности для всех номинальных размеров.

Величину допуска устанавливают в зависимости от номинального размера и квалитета. Весь диапазон номинальных размеров (мм) разбит на отдельные интервалы (например, до 3; свыше 3 до6; свыше 6 до 10; свыше 10 до 18 и т.д.).

Допуски, установленные для квалитетов, называют основными. С увеличением порядкового номера квалитета допуски увеличиваются.

Допуски в квалитетах 5 – 18 определяют по общей формуле

где a – число единиц допуска, постоянное для каждого квалитета; I – единица допуска, характеризующая закон изменения допуска от величины диаметра.

Для размеров до 500 мм

где Dc - среднее геометрическое граничных значений интервала номинальных размеров, мм; – наименьшее и наибольшее граничное значение интервала номинальных размеров, мм.

Число единиц допуска начиная с шестого квалитета образуют геометрическую прогрессию со знаменателем 1.6.

Количество единиц допуска в допуске данного квалитета

| Номер квалитета |

| Число единиц допуска |

Основные отклонения

Для образования посадок с различными зазорами и натягами в ЕСДП предусмотрено 28 основных отклонений валов и отверстий. Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. Таким отклонением считается ближайшее отклонение от нулевой линии. Основные отклонения отверстий обозначают прописными (большими) буквами латинского алфавита, валов строчными (малыми). Схематически основные отклонения валов и отверстий приведены на рис.

Особенности основных отклонений.

Основные отклонения H и h равны нулю. Эти отклонения относятся к основному отверстию и основному валу. Отверстие, нижнее отклонение которого равно нулю, называют основным и обозначают H. Вал, верхнее отклонение которого равно нулю, называют основным и обозначают h.

Основные отклонения валов от a до h и отверстий от A до H предназначены для образования полей допусков в посадках с зазорами.

В переходных посадках используются основные отклонения , k, m, n у валов и , K, M, N у отверстий.

Для образования полей допусков в посадках с натягом в основном применяют основные отклонения от p – zc для валов и P – ZC для отверстий.

Основные отклонения отверстий (за некоторым исключением) равны числовому значению и противоположны по знаку основным отклонениям валов, обозначаемым той же буквой, для одних и тех же интервалов размеров.

Образование и обозначение полей допусков

Поле допуска в ЕСДП образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета, например:

Поля допусков валов – h6, a10, s7, n7;

Поля допусков отверстий – H6, A10, S7, N7

Размер, для которого указывают поле допуска, обозначают числом, за которым следует обозначение поля допуска и квалитета, например: 40g6, 40H7.

Образование и обозначение посадок

Посадки в ЕСДП и в системе ИСО образуются сочетанием поля допуска отверстия и поля допуска вала. Условное обозначение посадки дается в виде дроби, в числителе которого указывают обозначение поля допуска отверстия, в знаменателе – обозначение поля допуска вала, например: .

Возможны любые сочетания стандартных полей допусков отверстия и вала в посадке. По экономическим соображениям рекомендуется применять предпочтительные посадки в системе отверстия или в системе вала. Посадки в системе отверстия – посадки, в которых различные зазоры и натяги получаются соединением валов с различными отклонениями с основным отверстием. Посадки в системе вала – посадки, в которых различные зазоры и натяги получаются соединением отверстий с различными отклонениями с основным валом. Пример обозначения посадок в системе отверстия: и аналогичных посадок в системе вала: .

В обозначение посадки входит номинальный размер, общий для соединяемых отверстия и вала, за которым следует обозначение полей допусков вала и отверстия в виде дроби. Пример обозначения по ЕСДП: . Эта запись показывает, что в данной посадке при номинальном размере сопряжения, равном 40 мм, поле допуска отверстия H7 (основное отклонение H, т.е. равно нулю и допуск по седьмому квалитету), а поле допуска вала g6 (основное отклонение g и допуск по шестому квалитету). Для обозначения предельных отклонений и посадок на чертежах применяют числовое значение предельного отклонения, либо буквенное обозначение, либо смешанное обозначение (рис. 5).

Рис. 5. Обозначение предельных отклонений и посадок на чертежах

Расчет и выбор посадок

Выбор системы посадок

При конструировании возможно применение посадок в системе отверстия и в системе вала. Система отверстия применяется чаще по ряду технологических и других причин; главнейшей из них является уменьшение потребностей производства в размерном режущем инструменте для обработки отверстий (зенкерах, развертках, протяжках и пр.) и другой технологической оснастке.

Система вала применяется:

В конструкциях машин и механизмов, когда детали могут быть изготовлены из пруткового калиброванного материала без обработки резанием сопрягаемых поверхностей;

При наличии длинных валов и особенно, когда на вал одного номинального размера необходимо установить несколько деталей с разными посадками;

В случае применения стандартных деталей и узлов, выполненных по системе вала, например в соединениях наружных колец подшипников качения с отверстиями корпусов машин, шпонок с пазами во втулке и на валу.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Папиллярные узоры пальцев рук - маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Точность детали определяется точностью размеров, шероховатостью поверхностей, точностью формы поверхностей, точностью расположения и волнистостью поверхностей.

Для обеспечения точности размеров в России действует Единая система допусков и посадок (ЕСДП), которая создана на основе системы ИСО. В 1949 г. было решено в основу системы ИСО положить систему ИСА, опубликованную в бюллетене ISA25 (1940 г.) и отчете комитета ISA-3 об этой системе (декабрь 1935 г.). В настоящее время система ИСО принята большинством стран-членов ИСО. Советский Союз вошел в эту организацию в 1977 г.

В ЕСДП в первую очередь стандартизованы базовые элементы, необходимые для получения различных полей допусков, а не посадки и образующие их поля допусков отверстий и валов. Каждое поле допуска можно представить сочетанием двух характеристик, имеющих самостоятельное значение, — величины допуска и его положения относительно номинального размера.

Допуск зависит от квалитета, размера и расчитывается по формуле:

где а — число единиц допуска, зависящее от квалитета и не зависящее от номинального размера; i — единица допуска.

Для нормирования требуемых уровней точности установлены квалитеты изготовления деталей и изделий. Под квалитетом (по аналогии с франц. qualiti — качество) понимают совокупность допусков, характеризуемых постоянной относительной точностью (определяемой коэффициентом а) для всех номинальных размеров данного диапазона (например, от 1 до 500 мм). Точность в пределах одного квалитета зависит только от номинального размера. В ЕСДП установлен 21 квалитет: 01, 0, 1, 2. 19. Квалитет определяет допуск на изготовление и, следовательно, методы и средства обработки и контроля деталей машин.

В машиностроении для создания посадок и получения свободных размеров применяют квалитеты с 5 по 19. Для квалитетов 5-19 число единиц допуска а соответственно равно 7, 10, 25, 40, 64, 100, 160, 250, 400, 640, 1000, 1600, 2500 и 4000.

Единица допуска (мкм) для размеров до 500 мм

для размеров свыше 500 до 10000 мм

i = 0,004 D + 2,1,

где D — среднее геометрическое крайних размеров каждого интервала, мм. Для размеров менее 1 мм допуски по квалитетам 14-19 не назначают.

Рис. 3. Основные отклонения отверстий и валов.

Основное отклонение — одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В системе ЕСДП таким отклонением является отклонение, ближайшее к нулевой линии.

Основное отклонение (положение поля допуска относительно нулевой линии) обозначается буквой латинского алфавита — прописной для отверстий (от А до Z) и строчной — для валов (от а до z) На рис. 2.3 приведены основные отклонения отверстий и валов в системах ИСО и ЕСДП.

Отклонения a-h (A-H) предназначены для образования посадок с зазором, js-zc (Js -ZC) — для посадок с натягами и переходных, причем для переходных обычно применяют отклонения js, k, т, п (Js, К, М, N). Поля допусков вала js, и отверстия Js располагаются симметрично по обе стороны от нулевой линии. Для каждого буквенного обозначения абсолютная величина и знак основного отклонения вала определяются по эмпирическим формулам, приведенным в государственном стандарте.

Абсолютная величина и знак основного отклонения отверстия определяются по основному отклонению вала, обозначенному той же буквой, по общему или специальному правилам.

Общее правило определения основных отклонений отверстий: основное отклонение отверстия должно быть симметрично относительно нулевой линии основному отклонению вала.

Специальное правило определения основных отклонений отверстий: две соответствующие друг другу посадки в системе отверстия и в системе вала, в которых отверстие данного квалитета соединяется с валом ближайшего, более точного квалитета (например, Н1/р6 и P7/h6), должны иметь одинаковые зазоры и натяги:

Es = -ei + ,

где = IТп - ITn-1 то есть 0 равна разности между допуском рассматриваемого квалитета, с которым будет сочетаться данное основное отклонение, и допуском ближайшего, более точного квалитета. Правило действительно для отверстий размером свыше 3 мм: J, К, М и N до IT8 включительно и от Р до ZC до IT7 включительно.

Различают две равноценные системы образования посадок — систему отверстия и систему вала (рис. 5). Посадки в системе отверстия — это посадки, в которых различные зазоры и натяги получаются соединением различных валов с основным отверстием. У основного отверстия нижнее отклонение равно нулю, а основное отверстие обозначается Н. На чертеже такие посадки обозначаются следующим образом: 50H9/d9; 50H7/r6; 50H7k6.

Посадки в системе вала — это посадки, в которых различные зазоры и натяги получаются соединением различных отверстий с основным валом. У основного вала верхнее отклонение равно нулю, а основное отверстие обозначается h. На чертеже такие посадки обозначаются, например,

50D9/h9; 50R7/h6; 50H7/k6.

Рис. 5. Примеры посадок в системах: а — отверстия; б— вала.

Допускается применение комбинированных посадок, в которых отверстие и вал выполнены в разных системах. Например, у посадки 50F8/f7 отверстие выполнено в системе вала, а вал — в системе отверстия.

Для построения рядов допусков каждый из диапазонов размеров, в свою очередь, разделен на несколько интервалов. Для номинальных размеров от 1 до 500 мм установлено 13 интервалов: до 3 мм, свыше 3 до 6 мм, свыше 6 до 10 мм, . свыше 400 до 500 мм.

Для полей допусков, образующих посадки со значительными зазорами или натягами, введены дополнительные промежуточные интервалы, что уменьшает колебание зазоров и натягов и делает посадки более определенными. Для всех размеров, объединенных в один интервал, значения допусков приняты одинаковыми, поскольку назначать допуск для каждого номинального размера нецелесообразно, так как таблицы допусков в этом случае получились бы громоздкими, а сами допуски для смежных размеров отличались бы один от другого незначительно.

Рис. 4. Схема определения основных отклонений отверстий по специальному правилу

В формулы (2.2) и (2.3) для определения допусков и отклонений в системе ИСО и ЕСДП подставляют среднее геометрическое крайних размеров каждого интервала:

Для интервала до 3 мм принимают

Диаметры по интервалам распределены так, чтобы допуски, подсчитанные по крайним значениям в каждом интервале, отличались от допусков, подсчитанных по среднему значению диаметра в том же интервале, не более чем на 5-8%.

Допуски и отклонения, устанавливаемые стандартами, относятся к деталям, размеры которых определены при нормальной температуре, которая во всех странах принята равной +20 °С (ГОСТ 9249-59). Такая температура принята как близкая к температуре рабочих помещений машиностроительных и приборостроительных заводов.

Полями допусков предпочтительного применения, выделенными по принципу унификации по ГОСТ 25347-82 (для размеров 1-500 мм), являются 16 полей валов (g6, h.6, js6, k6, р6, r6, s6,js7, h7, е7, h8, d9, h9, d11 и h11) и 10 полей отверстий (H7,Js7, К7, P1, N7, F8, H8, E9, H9 и H11).

Посадки, как правило, должны назначаться в системе отверстия или системе вала. Применение системы отверстия предпочтительнее. Систему вала следует применять только в тех случаях, когда это оправдано конструктивными или экономическими условиями, например, если необходимо получить разные посадки нескольких деталей с отверстиями на одном гладком валу или если валом является стандартная деталь, например, наружное кольцо подшипника. При посадке подшипников качения в корпус в первую очередь рекомендуется назначать предпочтительные посадки.

При номинальных размерах от 1 до 500 мм рекомендуется назначать предпочтительные посадки в системе отверстия: H7/е8; H7/f7; H7/g6; H7/h6; H7/js6; H7/k6; H7/n6; H7/p6; H7/r6; H7/s6; H8/е8; Н8/h7; H8/h8; H8/d9; H9/d9; H11/d11; H11/h1l; в системе вала: F8/h6; H7/h6;Js7/h6; K7/h6; N7/h6; P7/h6, H8/h7: E9/h8; H8/h8; H11/h11.

Кроме указанных посадок допускается применение других посадок, образованных полями допусков валов и отверстий по ГОСТ 25347-82*. При этом рекомендуется, чтобы посадка относилась к системе отверстия или системе вала и чтобы при неодинаковых допусках отверстия и вала больший допуск был у отверстия и допуски отверстия и вала отличались не более чем на два квалитета.

Пример. Определить предельные размеры, допуски, зазоры в соединении при посадке с зазором 40H7/f7. Предельные отклонения взяты по ГОСТ 25346-82. Отверстие; номинальный размер 40 мм; EI = 0; ES = +25 мкм; Dmin = 40 мм; Dmах = 40,000 + + 0,025 = 40,025 мм; TD = 40,025 - 40,000 = 0,025 мм. Вал: номинальный размер 40 мм; ei = -50 мкм; es = -25 мкм; dmin = 40,000 - 0,050 = 39,950 мм; dmax = 40,000 - 0,025 = = 39,975 мм; Td = 39,975 - 39,950 = 0,025 мм. Соединение: номинальный размер 40 мм;

S max = 40,025 - 39,950 = 0,075 мм; Smin = 40,000 - 39,975 = 0,025 мм; TS= 0,075 - 0,025 = = 0,050 мм или TS=TD+Td = = 0,025 + 0,025 = 0,050 мм.

Обозначение полей допусков, предельных отклонений и посадок на чертежах.

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений (рис. 6., а и б).

Рис. 6. Примеры обозначения полей допусков и посадок на чертежах.

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе — буквенное обозначение или числовые значения предельных отклонений отверстия либо буквенное обозначение с указанием справа в скобках их числовых значений, в знаменателе — аналогичное обозначение поля допуска вала (рис. 6, б).

Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. 6, г).

В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряды нормальных линейных размеров, например 41,5H7( +0 ' 025 ); при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347-82*, например, для пластмассовой детали с предельными отклонениями по ГОСТ 25349-88, если уступы имеют несимметричные отклонения.

Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно.

Неуказанные предельные отклонения размеров.

Предельные отклонения, не указанные непосредственно после номинальных размеров, а оговоренные общей записью в технических требованиях чертежа, называются неуказанными предельными отклонениями. Неуказанными могут быть только предельные отклонения относительно низкой точности.

Для радиусов закругления и фасок в ГОСТ 25670-83 установлено два ряда особых (более грубых, чем для других линейных размеров) предельных отклонений. Применение этих рядов увязано с квалитетом или классом точности, предписанным в общей записи для других линейных размеров.

варианту 1: H14; h14; ±t2/2 или H14;h14; IT14/2;

варианту 3: ±t2/2 илиIT14/2;

варианту 4: H14; h14; ±t2/2 или H14; h14; ±IT14/2.

Таблица 1. Варианты назначения неуказанных предельных отклонений линейных размеров по ГОСТ 25670-83.

Читайте также: