Высокопроизводительные способы сварки кратко

Обновлено: 08.07.2024

С ГЛУБОКИМ ПРОПЛАВЛЕНИЕМ ИЛИ ОПИРАНИЕМ КОЗЫРЬКА НА ОСНОВНОЙ МЕТАЛЛ

Применяют электроды с покрытием увеличенной толщины. Стержень электрода плавится быстрее покрытия, поэтому на конце электрода образуется втулка (козырек). Оперев козырек на кромки изделия, дугу перемещают вдоль шва. Давление газов вытесняет металл из сварочной ванны, образуя валик. Глубина провара получается больше, чем при сварке электродом на весу.

Способ используют для выполнения тавровых и угловых швов в "лодочку" электродами ОЗС-3

Сварку опиранием в вертикальном положении по направлению сверху вниз можно выполнять электродами АНО-9. При наложении угловых швов с катетом 8 мм применяют электроды диаметром 4 мм. Скорость сварки 10 м/ч

ЛЕЖАЧИМ ЭЛЕКТРОДОМ

В разделку шва укладывают один или несколько электродов с качественным покрытием диаметром 6-10 мм. Поверх кладут бумажную изоляцию и прижимают медной колодкой. Электрод включают в сварочную цепь. Дуга возбуждается вспомогательным электродом, а затем горит лежачий электрод, расплавляясь и заполняя металлом разделку

НАКЛОННЫМ ЭЛЕКТРОДОМ

Опора с помощью магнита фиксирует устройство на поверхности свариваемого металла. Электрод под необходимым углом крепится к электрододержателю каретки. Рубильником подают ток в сварочную цепь. По мере сгорания электрода каретка движется по штанге под собственным весом. Покрытие электрода опирается на свариваемое изделие, обеспечивая постоянную длину дуги. Верхняя часть козырька длиннее нижней, поэтому дуга отклоняется в сторону свариваемого изделия

1. Сварка пучком электродов . Два или несколько электродов с качественным покрытием связывают в двух трех местах по длине тонкой, проволокой, а оголенные от покрытия концы прихватывают сваркой. Через электрододержатель ток подводиться одновременно ко всем электродам.

2. Сварка трехфазной дугой . Сварку производят двумя электродами, которые изолированны друг от друга. К электрододержателю подводиться два источника тока, а третья фаза к свариваемому изделию. Возбуждаются и горят одновременно три сварочные дуги.

3. Сварка ванным способом . Применяется при сварке в стык арматуры, железобетонных конструкций. К стержням в месте стыка приваривают стальную форму, в которой теплота дуги создает ванну расплавленного металла, непрерывно подогреваемую дугой.

4. Газовая сварка – это одна из разновидностей сварки плавлением, при которой нагрев металла до жидкого состояния происходит за счет сгорания горючего газа.

5. Автоматическая сварка

а) Под флюсом . Электрическая дуга образуется между электродом(проволокой) и металлом. Горение дуги и свариваемого металла происходит под слоем флюса, в пузыре расплавленного шлака, который покрыт слоем не расплавившегося флюса.

б) В среде защитных газов.

6. Полуавтоматическая сварка

а) Под флюсом . Электрическая дуга образуется между электродом(проволокой) и металлом. Горение дуги и свариваемого металла происходит подслоем флюса, в пузыре расплавленного шлака, который покрыт слоем не расплавившегося флюса.

б) В среде защитных газов.

Для сварки тонколистового металла наилучшим методом сварки будет полуавтоматическая сварка в среде защитных газов . Так как основные преимущества следующие:

- Надежная защита расплавленного металла от воздействия кислорода и азота окружающего воздуха.

- Отсутствие покрытий и флюсов, усложняющих аппаратуру и процесс сварки.

- Высокая производительность и устойчивость процесса сварки.

- Возможность полной механизации процесса.

- Высокие механические свойства и постоянство состава наплавленного металла.

- Хороший внешний вид сварного шва.

- Малая зона теплового влияния, уменьшающая деформации, возникающие при сварке.

- Возможность сварки металлов малой толщины.

- Отсутствие трудоемких операций по очистке изделия от шлаков и остатков флюса.

Полуавтоматическая сварка широко применяется при изготовлении ответственных конструкций из черных и цветных металлов и легких сплавов, в том числе: нержавеющих сталей, алюминия, магния и их сплавов и др. Обеспечивая высокую производительность, данный способ дает возможность получить швы высокого качества и поэтому в ряде случаев вытесняет сварку электродами с качественными покрытиями и сварку под флюсом.

------

Изучив высокопроизводительные методы сварки, испробуйте навыки на алюминиевых конструкциях. Кстати, с помощью алюминия так же остекляют балконы. Если вам необходимо застеклить балкон, то остекление балконов алюминием это выгодный для вас вариант.

------

Опоры будут применены при реконструкции магистрального нефтепровода "Ванкорское месторождение - НПС.

С января 2016 года наши специалисты готовы предложить Вам поставку качественного.

Принимаются заявки на поставку угольного концентрата на 1 - 2 квартал 2016 года. Цена поставки.

Оптовая и розничная продажа изделий из цветного металлопроката, нержавеющего металлопроката.

Барнаульский кузнечно-прессовый заводПроизводство горячих штамповок и поковок на.

ЗАО ЭЛСИ Стальконструкция входит в группу компаний ЭЛСИ, созданную в.

ЧЕРМЕТСЕРВИС на постоянной основе приобретает лом черных по максимально высоким ценам! Компания.

УГМК поставляет крупногабаритные металлоизделия: трубошнеки, патрубки загрузочные и разгрузочные.

Одним из способов повышения производительности дуговой сварки является уменьшение объема наплавленного металла на единицу длины шва. Этот способ положен в основу сварки с глубоким проплавлением. Необходимая прочность соединения обеспечивается глубиной проплавления свариваемых деталей.

Объем наплавленного металла шва с глубоким проплавлением меньше, чем обычного шва. На такой шов расходуется меньше электроэнергии и электродов, так как он образуется за счет большей доли основного расплавленного металла.

Способ сварки с глубоким проплавлением разработан инженерами А. Д. Бондаренко и А. С. Чесноковым и нашел широкое применение в практике сварки, особенно при изготовлении строительных конструкций, тонкостенных резервуаров, корпусов судов и других изделий из стали толщиной 4— 12 мм.

Глубина проплавления увеличивается с увеличением тока. Повышение тока на 50 а увеличивает глубину проплавления в среднем на 1 мм.

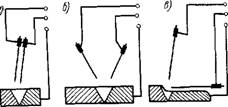

При сварке с глубоким проплавлением электрод опирается кромкой покрытия на свариваемый металл (рис. 130, а). После возбуждения дуги на конце электрода образуется чехольчик из нерасплавившегося покрытия, внутри которого горит дуга. Чехольчик предохраняет электрод от короткого замыкания.

Сварщик нажимает электрододержателем в сторону направления сварки, и по мере расплавления свариваемого металла и покрытия электрода равномерно перемещает его без поперечных колебаний. Электрод должен быть наклонен к линии шва под углом 70—80° (рис. 130,6). Жидкий металл давлением газов вытесняется в сторону, противоположную направлению сварки, образуя валик шва. При этом обнажается основной металл, который подвергается воздействию дуги.

Сварка выполняется электродами с покрытием ОЗС-3, толщина слоя покрытия у которых больше, чем у обычных. Вес покрытия составляет 60— 80% от веса стержня, отношение диаметра электрода к диаметру стержня 1,5—1,6.

Тавровые соединения сваривают в лодочку (рис. 131), при которой обеспечивается более равномерное заполнение шва жидким металлом. Скорость сварки зависит от величины тока. Если уменьшить скорость сварки, оставив ток неизменным, то размеры сечения шва увеличатся. Для получения тех же размеров шва при пониженной скорости сварки ток необходимо уменьшать.

Приемы сварки стыковых соединений такие же, как и при сварке втавр. Для обеспечения надлежащего формирования шва применяют электроды с более толстым слоем покрытия, чем при сварке тавровых соединений. Стыковые соединения без скоса кромок сваривают на режимах, приведенных в табл.33.

Стыковые швы на толстом металле следует сваривать со скоростью не ниже 20 м/ч в несколько проходов (слоев). При повышенной скорости сварки получается шов меньшей ширины, требующий меньшего расхода электродов, электроэнергии и времени на сварку. Многослойная сварка обеспечивает получение металла шва более высокого качества вследствие отжига при наложении последующих слоев.

Сварка погруженной дугой

Способ сварки погруженной дугой (рис. 132) предложен Я. А. Ларионовым и применяется при односторонней сварке встык листов толщиной до 20 мм без скоса кромок. Этот способ дает экономию электродов, времени и затрат труда на подготовку кромок. Свариваемые листы помещают на стальную подкладку 1. На концах шва ставят ограничительные планки 2. Зазор между кромками должен на 1 —1,5 мм превышать диаметр электрода Для устранения сближения кромок от усадки наплавленного металла листы раздвигают v под углом один к другому на 10—20 мм на каждый метр длины шва. Сварка выполняется электродами 03С-3,У0НИ-13 и другими, образующими при плавлении на конце чехольчик.

Дуга возбуждается на стальной подкладке и по мере образования ванны электрод 3 поднимают вверх, наклоняя то к одной, то к другой кромке листов для их оплавления и сплавления с жидким металлом ванны. Заполнив один вертикальный слой шва, сварщик вновь опускает электрод на соседний участок и повторяет те же движения в процессе сварки шва по всей длине.

С поверхности сваренного шва удаляют шлак и накладывают декоративный шов, заполняющий неровности основного шва.

Сварку погруженной дугой выполняют электродами диаметром 4; 5 и 6 мм. Ток применяют максимально допустимый для электрода данного диаметра.

Сварка спаренными электродами и пучком электродов

Способы сварки спаренными электродами и пучком электродов разработаны В. С. Володиным.

Спаренные электроды представляют собой два стержня из электродной проволоки длиной 450 мм, сложенные вместе и имеющие общий слой покрытия. Вес покрытия должен составлять около 25% от веса металлических стержней. Сварка спаренными электродами выполняется теми же приемами, как и одним электродом. Спаренные электроды располагают так, чтобы оси стержней лежали в плоскости оси шва, а при большом угле разделки кромок — перпендикулярно оси шва. Электрододержатель должен обеспечивать контакт с двумя стержнями. При сварке шов располагается наклонно под углом 5—10°. Сварка ведется на себя, причем сварщик держит электрод под углом 60—70° к плоскости металла. Сварку можно производить как на переменном, так и на постоянном токе на следующих режимах:

Сварка спаренными электродами имеет следующие преимущества перед сваркой одним электродом:

1. Сварка может выполняться на повышенном токе, что увеличивает количество наплавляемого металла и повышает производительность на 50—80 %.

2. Увеличивается время полезного горения сварочной дуги, потому что сварщик как бы работает электродом длиной 2X450 = = 900 мм и тратит вдвое меньше времени на смену электродов.

3. Улучшаются условия труда, так как дуга горит более устойчиво, электрод не перегревается и дает меньше брызг.

4. Уменьшаются потери металла на угар и разбрызгивание до 8—10% вместо обычных 20—25%.

Применение спаренных электродов позволяет сваривать за один проход металл толщиной до 12 мм.

При сварке пучком электродов берется несколько покрытых электродов, которые скрепляются в нескольких местах проволокой, а контактные концы их сваривают вместе и вставляют в общий электрододержатель. Ток подводится одновременно ко всем электродам, а дуга горит попеременно между электродами и свариваемым металлом. Величина тока равна

где п — число электродов в пучке; dэ — диаметр электрода.

Этот способ повышает производительность в 1,5—2 раза и снижает удельный расход энергии на 20—30% по сравнению со сваркой одним электродом, имеющим диаметр, равный диаметру отдельных электродов, входящих в пучок. Корень шва для обеспечения надлежащего провара предварительно сваривается одним электродом диаметром 4—5 мм.

Для наплавки применяют пучки из нескольких электродов, расположенных в один ряд в виде гребенки (2; 3 и 4 шт.); для сварки используют пучки в форме треугольника (3 шт.), квадрата (5 шт.), прямоугольника (6 шт.) и круга (5 и 7 шт.). В пучках с пятью и более электродами часть стержней является холостыми, т. е. не включается в цепь сварочного тока; холостые стержни плавятся только за счет тепла сварочной ванны, увеличивая объем наплавки.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

![]()

1=250.. .1000___________

Рекомендуется усиливать нажим на электрод в направлении сварки, а для получения широких швов нажим необходимо ослаблять.

Сварка пучком электродов (рис. 50). Два или несколько электродов с качественным покрытием связывают в двух-трех местах по длине тонкой проволокой, а оголенные от покрытая концы прихватывают сваркой. Через электрододержатель ток подводится одновременно ко всем электродам. Дуга возбуждается на том электроде, который ближе к свариваемому изделию. По мере проплавления дуга переходит от одного электрода к другому. При таком методе электрод нагревается значительно меньше, что позволяет работать при больших токах. Например, при трех электродах диаметром 3 мм допустимый сварочный ток достигает 300 А. Потери металла на угар и разбрызгивание не возрастают. При этом, производительность сварки повышается в 1,5 . 2 раза. Коэффициент наплавки электродов увеличивается, так как стержни электродов все время подогреваются теплотой дуги. Однако пучком электродов невозможно обеспечить хороший провар корня шва. Поэтому приходится предварительно одиночным электродом проваривать корень разделки и затем производить сварку шва пучком электродов. Этот метод дает высокую производительность при наплавочных работах.

Сварка трехфазной дугой. Сварка осуществляется двумя электродами, изолированными друг от друга (рис. 51, а). К электрододержателю подводят две фазы источника тока, а третью фазу подводят к свариваемому изделию. Возбуждаются и одно

временно горят три сварочные дуги: по одной между каждым электродом и изделием и третья между электродами. Такая схема значительно повышает устойчивость горения дуги, улучшает степень использования теплоты дуги и позволяет снизить напряжение холостого хода. Для сварки применяют электроды марок ЦМ-7, ОММ-5. УОНИ-13.

Сварка ванным способом. Ванный способ применяют при сварке стыков арматуры железобетонных конструкций (рис. 52, а). Сущность способа заключается в следующем: к стержням арматуры в месте стыка приваривают стальную форму, в которой теплотой дуги создают ванну расплавленного металла, непрерывно подогреваемую дугой. От теплоты металла ванны плавятся торцы свариваемых стержней, образуется общая ванна металла шва и затем при остывании — сварное соединение. При сварке вертикальных швов в качестве формующей детали применяют штампованную форму из листовой стали (рис. 52, б), которую приваривают к нижнему стержню. Затем прихватывают конец верхнего стержня к нижнему и переходят к заполнению формы наплавляемым металлом. Для выпуска шлака прожигают электродом отверстия в стенке формы, которые затем заваривают. Процесс сварки ведут при больших токах. Например, для электродов диаметром 5. 6 мм сварочный ток достигает 400. 450 А. Сварку при низких температурах выполняют током выше установленного на 10. 12%. Зазор между торцами свариваемых стержней должен быть не менее удвоенного диаметра электрода. Сварку можно выполнять одним или несколькими электродами одновременно. Рекомендуется применять электроды марки УОНИ-13/55 (типа Э50А). Ванный способ значительно уменьшает расход электродов и электроэнергии и снижает трудоемкость и себестоимость сварочных работ.

Читайте также: