Восстановление деталей наплавкой и напылением кратко

Обновлено: 05.07.2024

Восстановление деталей наплавкой – это методика, которая дает возможность вернуть тому или иному изделию его первоначальные характеристики, а в некоторых случаях даже придать ему новые особые качества.

1 Восстановление деталей методом наплавки – суть технологии

Под наплавкой принято понимать операцию нанесения на поверхность восстанавливаемого изделия из основного металла слоя присадочного расплавленного металла. В ходе такого процесса нужно добиться расплавления основного материала на незначительную глубину, чтобы получить гомогенный состав.

Наплавка выполняется на всех без исключения поверхностях, начиная от конических и плоских и заканчивая сферическими и цилиндрическими.

Конечной целью описываемой процедуры обычно является восстановление исходных геометрических параметров обрабатываемого изделия. Но кроме того, наплавка позволяет произвести качественное упрочнение валов и других деталей, придать им новые формы, создать на поверхности дополнительный слой с конкретными механическими и физическими показателями (например, высокая жаростойкость, износостойкость, твердость, коррозионная стойкость, антифрикционность и так далее).

Технология наплавки по своей сути примерно идентична процессу сварки. По своим задачам они одинаковы, так как цель работ в обоих случаях - получение шва без ненужных включений, трещин, пор, а также защита наплавляемого материала от атмосферных газов. Когда выполняется восстановление деталей сваркой и наплавкой (а также их упрочнение), важно придерживаться ряда требований, а именно:

- следует добиваться минимального смешивания основного и наплавляемого материала;

- основной металл нужно проплавливать на как можно меньшую глубину;

- припуски на обработку изделий, которая будет производиться после наплавки, важно уменьшать до приемлемых показателей;

- необходимо обеспечивать наименьшие остаточные деформации и напряжения в изделии.

Сейчас наплавка валов и деталей выполняется различными способами. Существуют такие виды наплавки:

- порошковая;

- импульсно-дуговая;

- индукционная;

- газовая;

- вибродуговая;

- электродуговая;

- плазменная;

- электрошлаковая.

2 Электродуговая восстановительная наплавка электродами с покрытием

Данный вид выполнения наплавочной процедуры считается самым распространенным. Подобная наплавка демонстрирует отличные результаты не только на промышленных объемах, но и в домашних условиях. Она очень удобна и проста, а главное – для нее не нужно приобретать какое-либо особое оборудование.

При электродуговом восстановлении важно правильно подобрать электрод, чтобы он смог сформировать наплавочный слой с требуемыми параметрами. Сечение стержня определяет форма и толщина детали, которую предстоит обработать, а конкретный тип электрода выбирается в зависимости от состава наплавляемого металла.

Стальные изделия в большинстве случаев восстанавливают рассматриваемым в статье способом в нижнем положении электрода током обратной полярности. При этом обязательно следует подготовить основной металл к процедуре, очистив его поверхность от ржавчины, остатков масла и прочих загрязнений.

Восстановление валов из низколегированных и низкоуглеродистых сталей производят чаще всего без их нагрева. А вот детали из других марок стали нередко подогревают (предварительно), а затем снимают с них внутренние напряжения, проводя их термическую обработку. Температура предварительного подогрева – от 300 градусов.

Наплавочные швы могут располагаться по-разному. Когда обработке подвергаются цилиндрические изделия, используются три основные схемы:

- валики идут по винтовой линии;

- валики по окружностям замкнутого типа;

- валики вдоль образующей.

Первый способ считается оптимальным в тех случаях, когда наплавка ведется механизировано.

При работе с плоскими поверхностями говорят о двух распространенных схемах, предполагающих применение:

- широких валиков (движения электрода в поперечном направлении делаются увеличенными);

- узких валиков (они перекрывают друг друга примерно на треть своей ширины).

Восстановление "особых" деталей сваркой и наплавкой (например, элементов конструкций, функционирующих при повышенных нагрузках, измерительных и режущих приспособлений) может осуществляться твердыми сплавами, а не обычным металлом. В таких сплавах обычно присутствуют соединения никеля, кобальта, бора, железа, углерода с хромом, танталом, титаном, марганцем.

Если указанные изделия имеют большой показатель износа, перед основной наплавкой выполняют предварительную, используя сварные стержни, сделанные из стали с малым содержанием углерода. А вот в тех случаях, когда изготавливают новые режущие и измерительные приспособления с наплавкой твердосплавного типа, основанием для них служат заготовки из легированных и углеродистых марок стали.

Восстановление специального инструмента, как правило, выполняют следующими видами электродов:

А вот детали, работающие в сложных условиях, наплавляют стержнями Т-620, ОЗН-300М, Т-590, ОЗН-7М, ОМГ-Н.

3 Особенности наплавки в газовой защитной атмосфере

Восстановление валов и других изделий по технологии TIG (применяются присадочные прутки и сварочные стержни из вольфрама) и MIG/MAG (проволока подается автоматизировано) также широко применяется в настоящее время. Указанные методы предполагают использование азота, углекислоты, аргона или гелия в качестве защитного газа.

Азот обычно применяется при восстановлении медных деталей, а вот для валов и изделий из углеродистых сплавов чаще используют углекислый газ (при этом нужна раскисляющая проволока с включением кремния и марганца). Вольфрамовые неплавящиеся стержни применяют для восстановления в гелиевой либо аргоновой среде. Композиции на базе алюминия и магния, а также высоколегированные стали наплавляют в смеси гелия и аргона (изредка эти газы используются и отдельно).

Наплавочную операцию по технологии TIG следует выполнять так, чтобы металл разбрызгивался незначительно. Выполняется это условие тогда, когда процесс ведется короткой дугой на прямой полярности, которая не позволяет электроду из вольфрама оплавляться. А вот MIG/MAG-технология осуществляется на токе обратной полярности.

При восстановлении деталей из нержавеющей стали необходимо использовать проволоку из нержавейки. Полуавтоматическая наплавка низколегированных и углеродистых сплавов всегда производится двумя видами проволоки:

- типа Нп (50, 40, 30ХГСА);

- типа Св (08Г2С, 08ГС и др.).

Первые проволоки относят к специальным, вторые характеризуются сплошным сечением.

4 Восстановление деталей под слоем флюса – достоинства и недостатки

Данный метод оптимален для наплавки крупных по диаметру и геометрическим размерам валов, а также других деталей:

- лопастей смесительных агрегатов;

- компонентов ходовой части экскаваторов и тракторов;

- элементов камнедробильного оборудования и специальных агрегатов.

Восстановление под слоем флюса предполагает, что электродуга горит между наплавляемым изделием и концом проволоки. Сама проволока поступает на участок обработки со специального устройства подачи. В эту же зону подается и флюс, создающий оболочку с высокими эластичными свойствами. Эта оболочка не дает азоту и кислороду из воздуха проникать в расплавленный материал.

Флюсы для наплавки бывают двух типов:

- Керамические. Состоят из различных компонентов – газо- и шлакообразующих, стабилизирующих, а также легирующих добавок. К таким флюсам относят составы серии "АНК" (19, 18).

- Плавленые. В них отсутствуют легирующие элементы, поэтому при их применении восстановленный слой не имеет высокого показателя твердости. Часто используемые плавленые флюсы – ОСЦ-45 и АН-348А.

Достоинства использования флюса для наплавки:

- высокое качество полученного слоя по показателям плотности и однородности с заданными характеристиками и химсоставом;

- отличная стабильность процесса восстановления и его высокая производительность;

- возможность наплавления слоев существенной толщины (до 8 и более миллиметров).

К недостаткам данного метода восстановления валов и прочих изделий относят следующие факты:

- нельзя получить слои меньше 1,5 миллиметров;

- сложности при наплавке деталей с малым (до 5 сантиметров) сечением из-за того, что расплавленная ванна и флюс практически не держатся на поверхности обрабатываемых изделий;

- физико-механические характеристики деталей изменяются, что обусловлено глубоким и быстрым нагревом при восстановлении (в ряде случаев отмечается и деформация изделий).

5 Кратко о других популярных методах наплавки

Высококачественное упрочнение и восстановление валов (как и иных деталей) также может выполняться при помощи вибрирующего электрода. Сам процесс в данном случае называют вибродуговой наплавкой. Она отличается от рассмотренной выше наплавки под флюсом тем, что конец сварочного стержня колеблется по отношению к восстанавливаемой поверхности перпендикулярно.

Отличный уровень сцепления основного материала и наплавленного слоя достигается при плазменной наплавке, которая выполняется струей плазмы. Такая струя представляет собой пучок высокоионизированного горячего газа, формирующегося в специальной горелке.

В последнее время набирает популярность электроконтактный способ наплавки. Он имеет очень высокую производительность (за минуту восстанавливается до 150 квадратных сантиметров поверхности изделия) и характеризуется несущественным тепловым влиянием и малой глубиной проплавления.

Сущность метода наплавки металла, особенности технологии и области применения. Разновидности наплавки: вибродуговая, газопламенная, плазменная, лазерная, индукционная. Классификация и основные виды оборудования.

Наплавка металла применяется для восстановления геометрии изношенных деталей машин и механизмов, формирования упрочняющих слоев металла на поверхности изделий и создания биметаллических структур.

По своей сути наплавка — это один из видов сварочных технологий, т. к. она основана на тех же физических и технологических принципах, что и традиционные виды сварки.

Для восстановления и защиты поверхностей деталей с помощью слоя расплавленного металла используют различные способы наплавки, отличающиеся друг от друга методами плавления и составами сварочной среды: электродуговые, газопламенные, плазменные, лазерные, индукционные и пр.

С помощью этой технологии можно наплавлять на рабочие плоскости стальных конструкций металлы различного химического состава, в том числе медь, бронзу, чугун, а также никелевые, кобальтовые и хромовые сплавы.

Особенности технологии и процесса наплавки

Технология наплавки позволяет добиться не только надежного сцепления наносимого металла с основой, но и получить требуемые физические и химические характеристики наплавленного слоя.

Первое достигается качественной подготовкой базового изделия и точным соблюдением технологических режимов, а второе — правильным подбором сварочных материалов.

Сущность наплавки состоит в равномерном нанесении узких полос расплавленного металла на поверхность детали таким образом, чтобы они соединились в сплошной металлический слой заданной толщины. При нанесении защитных покрытий он может составлять десятые доли миллиметра, а при восстановлении изношенных деталей — до десяти миллиметров.

В последнем случае должна быть обеспечена толщина припуска, достаточная для механической обработки детали (обточки, расточки или фрезеровки) до требуемого размера. Перед механообработкой наплавленный слой, как правило, отжигают, а после подвергают закалке с отпуском.

Виды наплавки металла

Технология наплавки должна обеспечивать как качество наплавленного слоя, так и минимальное воздействие на металл базовой детали, чтобы избежать ее деформации.

Кроме того, разные способы наплавки имеют различные скорости обработки и отличаются расходом сварочных материалов на единицу наплавленного металла. Каждый из них характеризуется собственным соотношением качества с производственными и экономическими показателями.

При этом в условиях реального производства наплавка деталей может выполняться не самым удачным способом. К примеру, многие предприятия не располагают оборудованием для электрошлакового наплавления, которое кратно экономит электроэнергию и наплавочные порошки, и применяют для тех же целей электродуговые методы.

Большинство наплавочных технологий ориентированы на работу с изделиями из стали, в том числе с нанесением на нее покрытий из цветных металлов. Как правило, среди них выделяются следующие виды:

- электродуговая;

- вибродуговая;

- газопламенная;

- плазменная;

- лазерная;

- индукционная;

- электрошлаковая;

- электроискровая.

Отдельной разновидностью этих технологий является наплавка баббитами, которая производится при температурах +300…+400 ºC с использованием газопламенного нагрева.

Электродуговая наплавка

Чаще всего для наплавления металла применяют традиционное электродуговое оборудование. При ручной дуговой наплавке это стандартные выпрямители и инверторы постоянного тока, подключенные плюсом на электрод, а минусом — на деталь.

Такая схема включения используется для снижения глубины проплавления и общего нагрева изделия. Вручную металлы наплавляют как штучными обмазанными электродами, так и с помощью аппаратов с нерасходуемыми электродами и полуавтоматов с защитной средой из газа.

Ручная электродуговая наплавка угольными электродами с использованием порошковых смесей применяется для создания упрочняющих поверхностных слоев. В этом случае для обеспечения устойчивого плавления металла в присадочном порошке применяют включение с прямой полярностью (плюс на детали), повышающее нагрев поверхностного слоя изделия.

В составе механизированного наплавочного оборудования обычно используют сварочные полуавтоматы с подачей сплошной или порошковой проволоки, позволяющей вести работу под флюсом.

Такие установки имеют высокую производительность и обеспечивают высокое качество наплавленной поверхности. На видео ниже показано восстановление слоя металла в посадочном отверстии детали горной техники в автоматическом режиме.

Основному процессу предшествует зачистка металла с помощью прямошлифовальной машинки и разогрев места наплавления газовой горелкой. В качестве присадочного материала используется наплавочная проволока с омеднением.

Вибродуговая наплавка с применением проволоки

Вибродуговая наплавка применяется для нанесения металла толщиной менее одного миллиметра с минимальным нагревом верхнего слоя основы.

Эта технология представляет собой прерывистый сварочный процесс, во время которого электрод совершает колебательные движения в осевом направлении с частотой до ста герц и амплитудой от 0.3 до 3 мм.

В результате таких колебаний время существования дуги составляет около одной пятой от времени всего рабочего цикла и на поверхность переносится малое количество металла. Поэтому глубина провара получается небольшой, а тепловое воздействие на основную деталь — минимальным.

Вибродуговое наплавление выполняют с помощью полуавтоматов, оснащенных специальными электромеханическими устройствами прерывистой подачи, при этом используется проволока для наплавки диаметром 1.6÷2 мм.

Процесс наплавления осуществляется в защитной среде из газа, водных растворов или пены.

Газопламенная наплавка

Газопламенная наплавка считается самым простым и доступным способом наплавления металла, при котором источником тепла служит пламя горящего ацетилена или пропан-бутановой смеси.

В качестве присадочного материала обычно применяется сварочная проволока или прутки, которые подаются в зону сварки ручным или механизированным способом, а для флюсов чаще всего используют смеси на основе буры и борной кислоты.

Детали небольшого размера наплавляют без предварительного разогрева, а крупные перед наплавкой необходимо нагревать до температуры не менее 500 ºC.

Кроме проволочных и прутковых присадок, при газопламенном наплавлении также используют порошковые, которые направляются в газовую струю из специального накопителя, плавятся в потоке пламени и в виде мелких капель металла оседают на поверхности детали.

Плазменная наплавка

Плазменная наплавка выполняется на специальных сварочных аппаратах, которые называются плазмотронами. Главным элементом такого оборудования является специальная горелка, в которой формируется поток газовой плазмы, достигающий температуры в несколько десятков тысяч градусов.

При плазменной наплавке применяют традиционные присадочные материалы, в том числе и гранулированные смеси, которые подают в рабочую зону механизированным способом.

Этот вид наплавочной технологии характеризуется небольшой глубиной проплавления основной детали в сочетании с качественной структурой наплавленного слоя металла.

Электрошлаковая наплавка

Электрошлаковая наплавка — это термический процесс, при котором источником нагрева гранулированной присадочной смеси, наносимой на поверхность детали, является шлаковая ванна.

Такое устройство представляет собой небольшую емкость с кристаллизатором, перемещаемую вдоль поверхности базовой детали. Сверху в нее опускается плавящийся электрод или подается гранулированная присадка, при этом плавление металла происходит под слоем шлака и флюса, защищающего зону наплавления от нежелательного воздействия атмосферных газов.

Вертикальное расположение шлаковой ванны способствует всплыванию пузырьков газа и частиц шлака, что способствует уменьшению количества пор и твердых включений в наплавленном металле.

Кроме того, шлаковый слой защищает от разбрызгивания металла и сохраняет тепло рабочей зоны, поэтому эта технология характеризуется пониженным энергопотреблением. Одними из немногих ее недостатков являются повышенная сложность технологического процесса и невозможность работы с деталями малого размера и сложной конфигурации.

Лазерная наплавка

Лазерная наплавка работает по тому же принципу, что и порошковые плазменная и газопламенная. Здесь также создается поток присадочного материала из порошка с соединениями металлов и флюса, только его расплавление производится при помощи сфокусированного луча лазера.

Основным элементом лазерных установок является специальная головка с соплом, в котором образуется нагретый лазером поток газа, и порошковым инжектором, впрыскивающим в этот поток присадочный порошок.

По сравнению с другими видами наплавочных технологий лазерная наплавка характеризуется высокой точностью и стабильностью технологических режимов.

Индукционная наплавка

Индукционная наплавка основана на расплавлении присадочного материала и верхнего слоя металла вихревыми токами, наводимыми на поверхность изделия с помощью высокочастотного поля.

Для этого на участок детали, предназначенный к наплавлению металлом, вначале наносится слой присадочного материала с флюсом. Затем над ним на небольшом расстоянии размещается индуктор, представляющий собой несколько витков медной трубки или шинки, на которую подается высокочастотное напряжение.

Глубина проплавления металла базовой детали зависит от частоты тока индуктора: чем выше частота, тем на меньшую глубину проникают вихревые токи. Этот метод наплавления имеет одну из самых высоких производительностей и обеспечивает минимальный нагрев металла изделия.

Электроискровая наплавка

Электроискровая наплавка — это одна из разновидностей электроэрозионной обработки, основанной на воздействии кратковременных электрических разрядов на поверхность металлического изделия.

Основные элементы электроискровой установки — это электромагнитный осциллятор и электрод, из которого при искровых разрядах вырываются частицы металла. Поскольку ионы металлов обладают положительным зарядом, электрод подключается к плюсу, а деталь — к минусу.

С помощью электроискрового метода наносят покрытия толщиной от нескольких микрон до 0.5 мм. При этом наплавленный металл получается плотным и мелкопористым, что способствует хорошему удержанию масла на поверхностях трения.

Одно из главных достоинств этой технологии — практически полное отсутствие нагрева обрабатываемой поверхности, что позволяет избежать деформации изделия и изменения структуры металла.

Применяемое оборудование

Оборудование для наплавки работает с использованием тех же источников питания и способов нагрева наплавляемого металла, что и сварочные установки. Его главное отличие — это наличие вспомогательных устройств, обеспечивающих подачу и распределение присадочных материалов по поверхности обрабатываемого изделия.

В качестве универсального оборудования для наплавки нередко используют сварочные устройства, которые при необходимости дополняют специальной оснасткой и приспособлениями.

Специализированное наплавочное оборудование обычно классифицируют по форме наплавляемых поверхностей: для плоских деталей, для тел вращения и для сложных профилей.

Присадочные материалы в таких установках наносят не только традиционными способами (проволока, прутки, сопловое распыление), но и с применением специальных технологий: спиральная укладка ленты, центробежное распределение присадочного материала и пр.

В продаже можно встретить малогабаритные установки электроискровой наплавки для домашнего применения, в аннотации к которым указывается, что с помощью этих устройств можно наплавлять металл толщиной до нескольких миллиметров.

Однако известно, что за один проход данная технология позволяет нарастить слой менее чем на десятую долю миллиметра. Как же достигается такая толщина и какого качества получается металл? Если кто-нибудь знает ответ на этот вопрос, поделитесь, пожалуйста, информацией в комментариях.

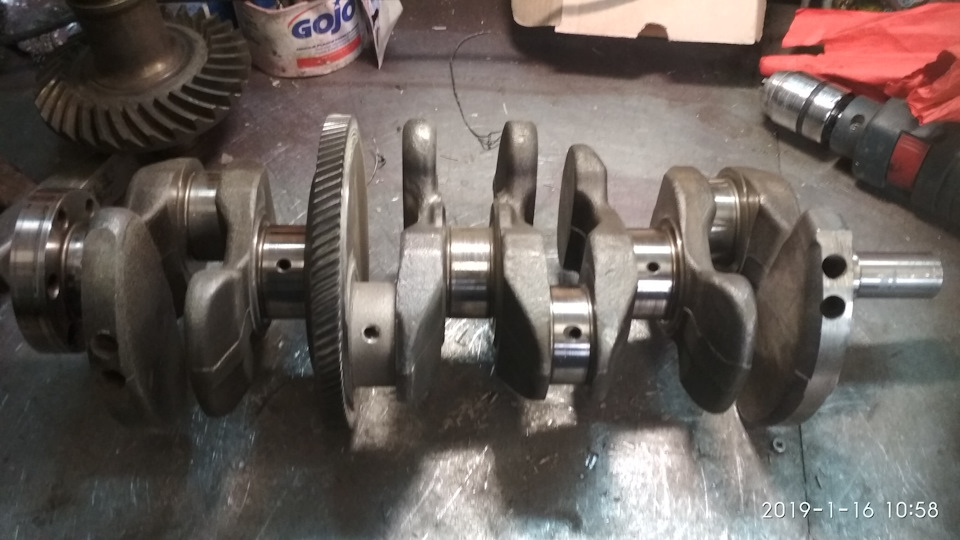

В данном разделе буду выкладывать информацию по восстановлению деталей различными технологиями, то чем я занимаюсь по жизни. Пишите свои комментарии. Основная тематика это восстановление шлицев валов угловых передач, а так же ремонт напылением коленчатых валов ДВС (за 10 лет восстановлено около 500 валов). Так же восстановление полуосей, ступиц и т.п.

Пока немного из архива:

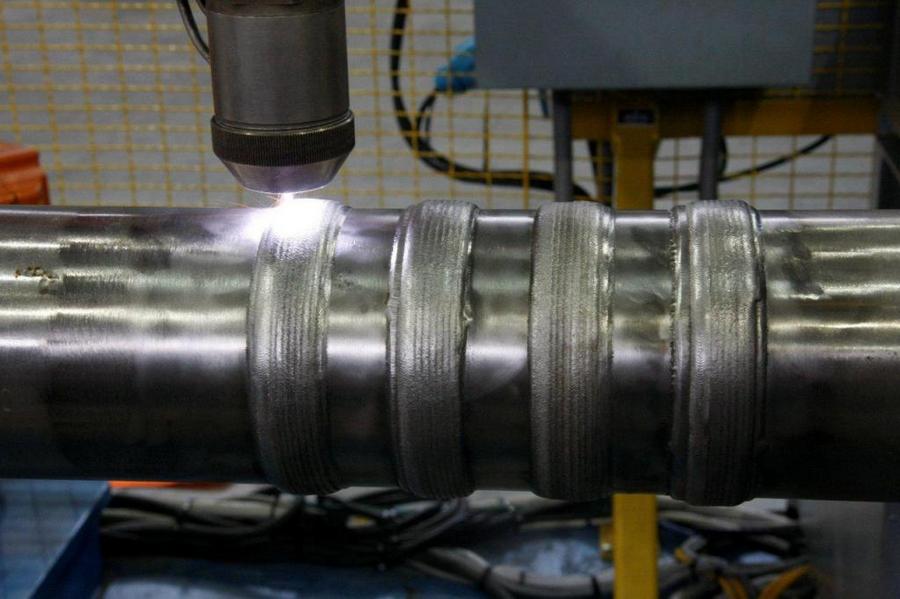

В процессе эксплуатации в соединении вал-втулка образуется люфт который сопровождается ударами при работе трансмиссии. Если данный дефект не устранить, то можно в один прекрасный момент остаться без полного привода. Шлицы вала редуктора начинают "плыть". Наиболее часто данный дефект наблюдается на автомобилях Вольво и Лэнд Ровер.

Технология ремонта: отпуск шлицевой части, проточка шлицев до основания, наплавка специальной порошковой проволокой, отпуск, проточка наплавленного участка, нарезание новых шлицев

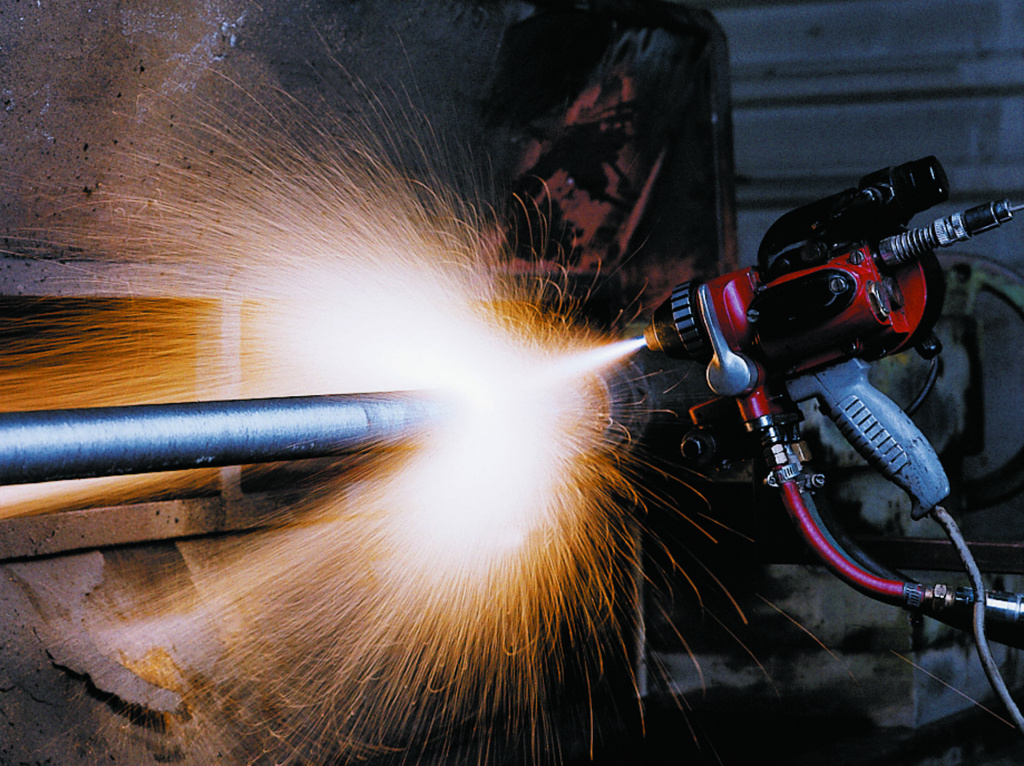

Восстановление напылением посадочного места под подшипник вала КПП. Технология: газопламенное напыление, комбинация: подслой (проволока) + никель-хром-молибден (порошок).

А вот и полуоси. Блейзер и Мустанг теперь поедут. Твёрдость после наплавки 60 HRC.

Технология: газопорошковая наплавка, никель-хромовый сплав.

Восстановление посадочных мест под подшипник валов винтовых компрессоров. Ремонт шпоночного паза.

Череповецкий завод металлоконструкций занимается изготовлением различных металлических изделий. У нас вы можете заказать услугу наплавки металла по доступной цене. В данной статье рассмотрим ее основные виды.

Что такое наплавка металла

Это процедура, которая применяется для восстановления формы и материала изношенных изделий и механизмов. С помощью технологии наплавки можно создать упрочняющий слой металла на поверхности и биметаллических структур.

Наплавление – это один из видов сварочных технологий. Она основана на одних и тех же принципах, что и классическая сварка. Для обработки и защиты поверхностей изделий используют различные виды наплавки, которые отличаются друг от друга способами наплавления и состава сварочной среды.

При помощи этой технологии можно работать с конструкциями различного состава: медью, бронзой, чугуном, а также сплавами (никелями, хромовыми, кобальтовыми).

Особенности технологии наплавки

Преимущества наплавки в том, что она позволяет получить надежное сцепление металла с основой, а также необходимые физические и технологические параметры. Первое достигается благодаря качественной подготовке изделия, а второе – корректным подбором материалов для работы.

Сущность наплавки заключается в том, что необходимо равномерно нанести узкие полосы расплавленного металла на поверхность, чтобы они соединились в сплошной толстый слой, размером от десятой доли миллиметра до десяти миллиметров.

Виды наплавки

Технология наплавки должна обеспечивать качество наплавленного слоя и минимальное воздействие на металл, чтобы избежать ее деформации. Разные виды процедуры имеют различные способы обработки и расход материала. Рассмотрим основные виды наплавки металла по деталям.

1. Зубьев шестерни.

Шестерня – это деталь многих механизмов и машин, применяемых в различных сферах. Наиболее часто встречаются следующие дефекты этой детали: изнашивание по длине и толщине, образование трещин или царапин, выкрашивание, поломка зубцов.

Наиболее эффективным способом восстановления является наплавка металла. Она выполняется в несколько этапов:

- Сначала необходимо вырезать детали с дефектами.

- Затем нужно просверлить несколько отверстий и в зазоре сделать резьбу.

- Сделать шпильки и вставить их в посадочные места.

- Сделать наплавление электросваркой и сформировать из металла зубец.

Отремонтировать зубья можно при помощи присадки в виде порошковой проволоки, автоматическим путем. Перед работой изделие необходимо очистить от загрязнений.

2. Концов рельсов.

Высокоскоростные поезда нуждаются в качественных рельсовых путях. Удары или неправильная эксплуатация приводят к деформации, изгибам и появлению вмятин. Вернуть рельсы в исходное положение можно при помощи наплавления.

Для начала берут сломанный рельс, удаляют с него весь отслоившейся и расплющенный материал при помощи наждачки или зубила. Затем нагревают концы рельсов. Для этого используют различные методы наплавки:

- Ручной дуговой. Он выполняется путем наложения валиков на рельсы вдоль, по диагонали или поперек. Или второй вариант – используют наплавление пучка электродов.

- Полуавтоматический электродуговой. Он предполагает использование самозащитной порошковой проволоки. Этот метод отличается высоким качеством и производительностью труда.

3. Плоскости и цилиндры.

Для восстановления изделий используют следующие методы наплавки:

- Электроды с обмазкой. Этот способ предполагает применение валиков вдоль, по замкнутым окружностям или винтовой линии. Первый вариант подходит для длинных изделий малого диаметра. Второй – подразумевает переворот изделия в процессе работы. Третий – удобен в случае механизированной наплавки и равномерного вращения детали.

- Автоматической наплавкой под флюсом. В результате получается слой, устойчивый к износу. Метод осуществляется при помощи сварочной или порошковой проволоки. Наплавление происходит по винтовой или образующей линии.

Плоскости – это простые поверхности большой площади. Они восстанавливаются при помощи узких валиков методом напайки в несколько слоев или располагая их так, чтобы они перекрывали 30-40% ширины предыдущего.

4. Штампы и металлорежущий инструмент.

Восстановление изделий осуществляется тремя способами: ручной, автоматической или полуавтоматической дуговой наплавкой. В первом случае используют электроды. Во втором и третьем – паст, флюс и легированную проволоку.

5. Нержавеющая сталь.

В этом случае используют стержни из высоколегированной проволоки. Они позволяют получать стык, устойчивый к образованию ржавчины, который не собирает задиры. Метод требует предварительного разогрева детали и последующей термической обработкой.

6. Чугун и его сплавы.

Для наплавки чугуна и его сплавов используются электроды различных марок. Некоторые из них являются универсальными и подходят для всех видов сплавов.

7. Медь и ее сплавы.

Наплавления изделий из чистой меди осуществляется при помощи электродов Комсомолец-100 или присадочных прутков. Изделия предварительно нагревают до температуры от 300 до 500 градусов. Если температура достигает более чем 500 градусов, то наплавленный слой подвергают проковке. Наплавка осуществляется при помощи применения постоянного тока. В результате получается материал с повышенной устойчивостью к износу.

Методы наплавки металла

Способ наплавки должен быть максимально простым, быстрым и безопасным в осуществлении, а также предотвращающим деформацию металла. Рассмотрим основные методы, наиболее распространенные.

Для нее чаще всего используют классическое электродуговое оборудование. Она бывает ручной и механизированной. Первый вариант подразумевает использование обычных инверторов и выпрямителей постоянного тока, в которых плюс подключается на электрод, а минус – на само изделие. Такая простая сборка снижает уровень общего нагрева и проплавляет основной слой неглубоко. Если добавить специальную смесь-присадку, можно равномерно увеличить прочность поверхности.

Механизированная наплавка осуществляется при помощи сварочных полуавтоматов со сплошной или порошковой проволокой. Основные преимущества такого способа – высокий уровень производительности и качество стыка. Если предварительно отшлифовать и зачистить участок, то шов получится идеально ровным.

Этот метод применяется для работы с цветными металлами толщиной до 1мм и практически без нагрева верхнего слоя изделия. В ходе процедуры электрод движется с амплитудой 0,3-3мм и частотой до 100 Гц. В результате создается дуга на протяжении одной пятой от общего времени и на поверхности оказывается небольшое количество металла. Глубина и тепловое воздействие на деталь получаются минимальными.

Для вибродугового наплавления применяют полуавтоматы со специальными электромеханическими устройствами с прерывистой подачей проволоки (1,6-2 мм). Процедуру нужно осуществлять в безопасной среде, состоящей из газа, раствора или пены, безопасной для здоровья.

Этот способ считается наиболее простым и доступным. В качестве теплового источника используют ацетилен или пропан-бутановую смесь; в роли присадки – прутки или проволока; для флюсов – смесь из борной кислоты или буры.

Мелкие детали привариваются сразу, а крупные сначала разогреваются до температурного режима в 500 градусов. В качестве полезных добавок можно использовать порошки, их можно вводить в струю пламени, которые могут оседать на поверхности мелкими каплями.

Для газопламенного наплавления необходимы плазмотроны – специальные сварочные аппараты, снабженные мощной горелкой. Присадки подаются только автоматизированным способом, так как это небезопасно для человека. В роли присадок могут использоваться не только порошки, но и гранулы.

Преимущества метода – неглубокая сварка и однородная структура слоя стыка. Недостаток заключается в высокой стоимости способа и разогрева плазмы до высоких температур.

Она выполняется на специальных аппаратах, снабженных газовой горелкой. В ней формируется поток, достигающей температуры в несколько десятков тысяч градусов. В качестве присадки также могут использоваться порошковые или гранулированные смеси.

При данном термическом процессе используется шлаковая ванна – емкость с катализатором, которая передвигается вдоль заготовки. В этот сосуд помещается электрод или присадка в виде гранулированного состава. Затем под флюсом и шлаком осуществляется повышение температуры. Материалы в этом случае становятся неким защитным щитом, который предохраняет рабочую зону от вредного газового воздействия.

Шлаковая ванна располагается вертикально: таким образом, воздушные пузырьки не успевают образовывать поры и не всплывают. В результате не бывает потерь тепла и разбрызгивания. Преимущества метода в том, что это вариант, доступный по стоимости. А недостаток в трудоемкости и неспособности работы с деталями малого размера и сложной конфигурации.

В качестве присадки используют флюс или порошок, их расплавление происходит при помощи сфокусированного луча лазера. Лазер испускается из специальной головки при помощи сопла (нагревает газовый поток) или инжектора (впрыскивает полезную добавку).

Способ позволяет обеспечить максимально точный результат, стабильное качество покрытие. Метод используется только в очень ответственных случаях, так как наиболее дорог в применении.

Принцип метода заключается в том, чтобы расплавить присадочный материал и верхнего металлического слоя при помощи вихревых потоков, которые наводятся на поверхность. Для этого на участок изделия наносится присадка с флюсом. Затем над ним располагается индуктор из нескольких витков трубки с высокоточным напряжением.

Глубина наплавления зависит от частоты тока индуктора: чем она выше, тем ниже глубина. Этот способ считается наиболее производительный и обеспечивает минимальный нагрев металла.

Процедура осуществляется благодаря воздействию кратковременных разрядов тока и нанесению ультратонкого покрытия. Наплавка осуществляется при помощи специальной установки. Электрод необходимо установить на плюс, а заготовку – на знак минуса. При разрядах тока частицы вырываются и свариваются в плотный мелкопористый шов.

Метод считается доступным по цене и удобным, благодаря почти полному отсутствию нагрева поверхности. Окисления и деформации в ходе процедуры не наблюдается. Таким образом, изделие получает длительный эксплуатационный срок.

Применяемое оборудование

Оборудование для наплавки функционирует с применением тех же источников и методов нагрева, что и сварочное. Оно отличается тем, что имеет вспомогательные устройства, которые обеспечивают подачу и распределение присадок по поверхности изделия.

Для наплавки нередко используют сварочные устройства, которые можно дополнить необходимыми приспособлениями и оснасткой. Наплавочное оборудование подразделяется по форме рабочих поверхностей: для тел вращения, для плоских деталей, для сложных профилей.

Присадку наносят классическими методами (например, напыление, прутки, проволока) или специальными (центробежное распределение, спиральная укладка и т.д.).

Оборудование для наплавки снабжается устройствами для предварительного прогрева изделия (от 500 до 700 градусов). На рынке представлены малогабаритные установки для домашнего использования, которые работают с металлами толщиной до нескольких миллиметров.

Расход материалов

Для определения стоимости готового изделия необходимо правильно рассчитать расход материалов, используемых в процессе наплавления. Расчеты ведутся в соответствии с нормативами, принятыми для каждого вида материала. Точное количество расходников позволит создать запасы материалов и обеспечит непрерывность процесса.

Расчет металла при сварке – это основной показатель, который определяется по специальной формуле. Масса рассчитывается из расхода 1 метра сварного шва. Пользуются формулой:

F – площадь поперечного сечения сварного шва (в мм2);

y – удельная масса металла (г/см3);

L – длина сварного шва составляет 1 метр.

Мастер сможет самостоятельно рассчитать массы наплавленного в процессе сварки металла.

Расчет электродов для наплавки – значимый количественный параметр, для которого не нужно осуществлять вычисления. Каждая марка материалов имеет свой собственный показатель при 1 кг наплавки. Он варьируется от 1,4 кг до 1,8 кг.

Расчет массы наплавленного шва вычислять не нужно. Согласно государственным стандартам, каждая форма сварного шва имеет средний показатель. При этом форма должна быть из низколегированной или углеродистой стали, а также выполнятся ручным электродуговым методом.

Электроды для наплавки

Сегодня представлено огромное разнообразие электродов для наплавки от российских заводов и зарубежных производителей. Широкий ассортимент позволяет выбрать расходный материал для любого вида работ.

Преимущества заказа у нас:

- Строгое соблюдение сроков, указанных в договоре.

- Доставка изделий по всей России (срок от 3 дней, в зависимости от региона).

- Мы выдаем паспорт продукции и обеспечиваем ее гарантию на срок от 12 до 24 месяцев.

- Мы уменьшаем сроки изготовления металлоконструкций, за счет чего можем предложить демократичные цены.

- Мы работаем как с небольшими, так и с крупными компаниями по всей России, и стараемся выполнить заказы максимально быстро и качественно.

Для оформления заказа или получения консультации обращайтесь по телефону 8 800 22204 45. Или оставляйте заявку на нашем сайте, мы перезвоним.

Читайте также: