Волокна природные и химические их представители и применение кратко

Обновлено: 18.05.2024

Волокно — это нить животного, растительного или минерального происхождения.

В производстве выделяют 3 вида волокна:

- Текстильное, которое делится на химическое и природное.

- Оптическое — представляющее собой оптоволоконную нить, переносящую свет внутри себя.

- Конструкционное — древесное, базальтовое, борное, карбидокремниевое, фиброволокно.

В биологии волокнами называют пищевые компоненты, не перевариваемые организмом при помощи пищеварительных ферментов. В медицине используют понятие нервных и мышечных волокон. Нервными являются отростки нейронов, покрытые глиальной оболочкой. Мышечными — основные компоненты ткани скелетной мышцы.

Свойства химических волокон

Химические волокна — это тонкие не пряденые нити, производимые из синтетических и природных органических полимеров, применяемые для изготовления текстильных материалов: трикотажных полотен, ниток, ткани, пряжи, искусственного меха, нетканых материалов.

Согласно современной классификации, химические волокна делятся на:

- искусственные — белковые, ацетилцеллюлозные, гидратцеллюлозные;

- синтетические — карбоцепные, гетероцепные.

Искусственные волокна изготавливают из природных полимеров. Сырье для синтетических получают методом синтеза — известного в химии способа, предполагающего создание сложных молекул из простых.

Примерами синтетических карбоцепных волокон являются виналон (поливинилацетатное волокно), нитрон (акриловое волокно). Примерами гетероцепных — лайкра, спандекс, капрон.

По сравнению с натуральными химические нити обладают:

- более высокой прочностью;

- улучшенной растяжимостью;

- несминаемостью.

Кроме того, они более устойчивы к длительным нагрузкам, успешнее противостоят разрыву, воздействию влаги, ультрафиолета, бактерий, грибка, не теряют заданную форму.

Технология получения, производства химических волокон

Для получения нитей исходные твердые вещества преобразуют в жидкое состояние посредством нагрева или растворения в прядильном растворе. Затем полученное жидкое вещество продавливают сквозь спинарет — решето, для которого характерна исчерченность мелкими ячейками.

Ячейки спинарета называются фильерами. Их общее количество может достигать 40 тысяч. В зависимости от разновидности спинарета, фильеры могут быть квадратными, круглыми, треугольными ромбовидными. От того, к какому типу принадлежат фильеры, зависят характеристики будущего продукта, вид его поперечного сечения под микроскопом.

На следующем этапе продавленные через решето нити затвердевают в специальных камерах под воздействием воздуха или инертного газа. На некоторых производствах для этого используют мокрую среду, когда затвердевание происходит в процессе намокания в осадительных ваннах.

Следующие этапы технологии:

- соединение нескольких тонких нитей в одно волокно;

- вытягивание — упорядочивание молекулярной структуры полимера;

- термообработка;

- текстурирование — придание объема, упругости, изогнутой формы;

- отделка.

Отделка может означать удаление загрязнений и примесей, отбеливание, окрашивание, снятие наэлектризованности, придание шелковистости, мягкости.

Для удобства хранения, перевозки и реализации волокна наматываются в паковки и сортируются по толщине, фактуре, оттенку.

Сферы применения

Применение химических нитей актуально в разных сферах производства, промышленности. Их используют для:

- выпуска бельевых, трикотажных, подкладочных тканей;

- изготовления обуви, ковров;

- обустройства фильтрационных схем;

- пошива спецодежды для взрослых;

- производства канатов, сетей, оплетки кабеля.

Из них делают лежанки для животных, укрывной материал для растений, подгузники для детей. Их используют для производства автомобильных шин, в строении летательных аппаратов — для изготовления внутренней обшивки.

В некоторых случаях для расширения свойств и функций конечного изделия к химическим волокнам добавляют природные или же используют их в качестве соединительных элементов.

Для облегчения ориентирования и поиска существуют таблицы с международными кодами обозначения. Каждый тип помечается двумя английскими буквами: к примеру, GL — стекловолокно, PA — полиамид, PL — полиэстер.

Волокна – природные или искусственные высокомолекулярные вещества, отличающиеся от других полимеров более высокой степенью упорядоченности молекул и, как следствие, особыми физическими свойствами, позволяющими использовать их для получения нитей.

Искусственные волокна – продукты химическое переработки высокомолекулярных природных веществ (целлюлозы, природного каучука, белков).

Синтетические волокна – вырабатываемые из синтетических полимеров (полиамидного, полиэфирного, полиакрилонитрильного и поливинилхлоридного волокон).

Получение волокон.

К натуральным волокнам относят волокна природного (растительного, животного, минерального) происхождения: хлопок, лен, шерсть и шелк. К химическим волокнам – волокна, изготовленные в заводских условиях. При этом химические волокна подразделяются на искусственные и синтетические.

Искусственные волокна получают из природных высокомолекулярных соединений, которые образуются в процессе развития и роста волокон (целлюлоза, фиброин, кератин). К тканям из искусственных волокон относятся: ацетат, вискоза, штапель, модаль. Эти ткани прекрасно пропускают воздух, очень долго остаются сухими и приятны на ощупь. Сегодня все эти ткани активно используются производителями чулочно-носочной продукции, а, благодаря новейшим технологиям, способны заменять натуральные.

Синтетические волокна получают путем синтеза из природных низкомолекулярных соединений (фенола, этилена, ацетилена, метана и др.) в результате реакции полимеризации или поликонденсации в основном из продуктов переработки нефти, каменного угля и природные газов.

ЛАВСАН

Лавсан (полиэтилентерефталат) - представитель полиэфиров:

Получают реакцией поликонденсации терефталевой кислоты и этиленгликоля:

полимер-смола

Полимер пропускают через фильеры – макромолекулы вытягиваются, усиливается их ориентация:

Формование прочных волокон на основе лавсана осуществляется из расплава с последующей вытяжкой нитей при 80-120 °С.

Лавсан является линейным жесткоцепным полимером. Наличие регулярно расположенных в цепи макромолекулы полярных сложноэфирных групп

-О-СО- приводит к усилению межмолекулярных взаимодействий, придавая полимеру жесткость и высокую механическую прочность. К его достоинствам относятся также устойчивость к действию повышенных температур, света и окислителей.

Достоинства:

- Прочность, износостойкость

- Свето и термостойкость

- Хороший диэлектрик

- Устойчив к действию растворов кислот и щелочей средней концентрации

- Высокая термостойкость (-70˚ до + 170˚)

Недостатки:

1. Негигроскопичен (для производства одежды используют в смеси с другими волокнами)

Применяется лавсан в производстве:

- волокон и нитей для изготовления трикотажа и тканей различных типов (тафта, жоржет, креп, пике, твид, атлас, кружево, тюль, плащевые и зонтичные полотна и т.п.);

- пленок, бутылей, упаковочного материала, контейнеров и др.;

- транспортёрных лент, приводных ремней, канатов, парусов, рыболовных сетей и тралов, бензо- и нефтестойких шлангов, электроизоляционных и фильтровальных материалов, щёток, застёжек "молния", струн ракеток и т.п.;

- хирургических нитей и материалов для имплантации в сердечно-сосудистой системе (эндопротезы клапанов сердца и кровеносных сосудов), эндопротезирования связок и сухожилий.

КАПРОН

Капрон[-NH-(CH2)5-CO-]n – представитель полиамидов.

В промышленности его получают путем полимеризации производного

ε-аминокапроновой кислоты – капролактама.

ε-аминокапроновая кислота

Процесс ведется в присутствии воды, играющей роль активатора, при температуре 240-270° С и давлении 15-20 кгс/см 2 в атмосфере азота.

Достоинства:

- Благодаря сильному межмолекулярному взаимодействию, обусловленному водородными связями между группами –CO-NH-, полиамиды представляют собой труднорастворимые высокоплавкие полимеры с температурой плавления 180-250°С.

- Устойчивость к истиранию и деформации

- Не впитывает влагу, поэтому не теряет прочности во влажном состоянии

- Термоплатичен

Недостатки:

1. Малоустойчив к действию кислот

2. Малая теплостойкость тканей (нельзя гладить горячим утюгом)

Применение:

Обряды и обрядовый фольклор: составляли словесно-музыкальные, драматические, игровые, хореографические жанры, которые.

Эталон единицы силы электрического тока: Эталон – это средство измерения, обеспечивающее воспроизведение и хранение.

Волокна – природные или искусственные высокомолекулярные вещества, отличающиеся от других полимеров более высокой степенью упорядоченности молекул и, как следствие, особыми физическими свойствами, позволяющими использовать их для получения нитей.

Искусственные волокна – продукты химическое переработки высокомолекулярных природных веществ (целлюлозы, природного каучука, белков).

Синтетические волокна – вырабатываемые из синтетических полимеров (полиамидного, полиэфирного, полиакрилонитрильного и поливинилхлоридного волокон).

При производстве швейных изделий используют самые разнообразные материалы. К ним относятся: ткани, трикотаж, нетканые материалы, натуральная и искусственная кожа, пленочные и комплексные материалы, натуральный и искусственный меха, а также швейные нитки, клеевые материалы, фурнитура. Знание строения этих материалов, умение определять их свойства, разбираться в ассортименте и оценивать качество являются необходимыми условиями для разработки и производства высококачественной одежды, для правильного выбора методов обработки и установления режимов обработки материалов в процессе производства швейных изделий.

Наибольший объем в швейном производстве составляют изделия, выполненные из текстильных материалов. Текстильные материалы, или текстиль, материалы и изделия, выработанные из волокон и нитей. К ним относятся ткани, трикотаж, нетканые полотна, швейные нитки и др.

Текстильное волокно представляет собой протяженное тело, гибкое и прочное, с малыми поперечными размерами, ограниченной длины, пригодное для изготовления пряжи и текстильных материалов.

Текстильная нить имеет ту же характеристику, что и текстильное волокно, но отличается от него значительно большей длиной. Нить может быть получена путем прядения волокон, и тогда она называется пряжей. Шелковую нить получают, разматывая кокон тутового шелкопряда. Химические нити формуют из полимера.

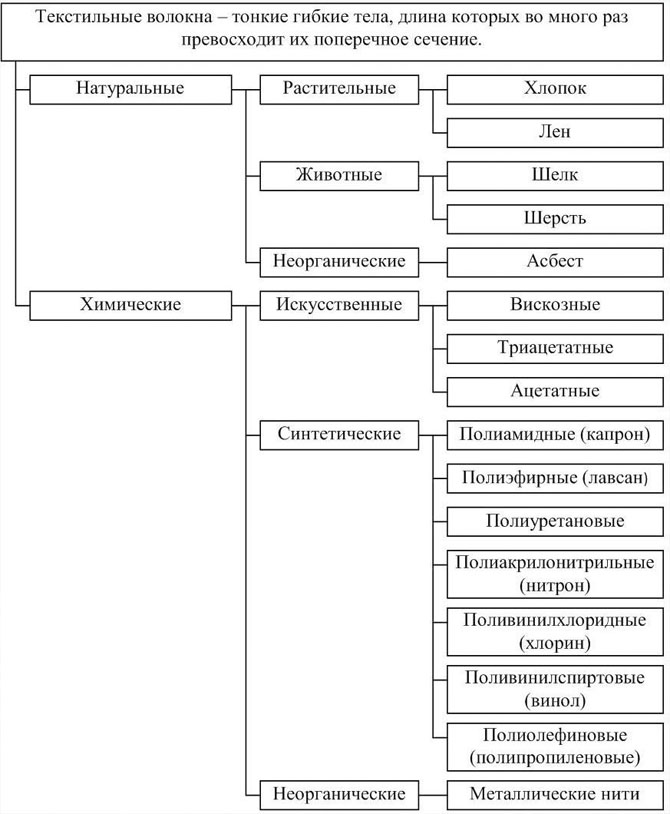

Классификация волокон текстиля

В зависимости от происхождения текстильные волокна делят на:

Данная классификация представлена (рисунок 1).

К натуральным относятся волокна, создаваемые самой природой, без участия человека.

Они могут быть растительного, животного или минерального происхождения. Натуральные волокна растительного происхождения получают с поверхности семян (хлопок), из стеблей (лен, пенька и др.), из листьев (сизаль и др.), из оболочек плодов (койр). Натуральные волокна животного происхождения представлены волокнами шерсти различных животных и коконным шелком тутового и дубового шелкопряда.

Химические волокна подразделяют на:

Искусственные волокна получают путем химической переработки природных полимеров растительного и животного происхождения, из отходов целлюлозного производства и пищевой промышленности. Сырьем для них служат древесина, семена, молоко и т.п.

Наибольшее применение в швейной промышленности имеют текстильные материалы на основе искусственных целлюлозных волокон, таких как вискозное, триацетатное, ацетатное.

Рисунок 1 – Классификация текстильных волокон

Синтетические волокна получают путем химического синтеза полимеров, то есть создания имеющих сложную молекулярную структуру веществ, из более простых, чаще всего из продуктов переработки нефти и каменного угля. К ним относят: полиамидные, полиэфирные, полиуретановые волокна, а также полиакрилонитрильные (ПАН), поливинилхлоридные (ПВХ), поливинилспиртовые.Натуральные волокна растительного происхожденияК волокнам растительного происхождения относят семенные и лубяные (рисунок 2).

Рисунок 2 – Классификация натуральных волокон растительного происхождения

К семенным волокнам относят хлопок. Хлопком называют волокна, покрывающие семена однолетнего растения хлопчатника. Хлопчатник – растение теплолюбивое, потребляющее большое количество влаги. Произрастает в жарких районах. В зависимости от длины волокна он бывает:

- Коротковолокнистый длина волокна до 27 мм.

- Средневолокнистый хлопчатник созревает через 130-140 дней с момента посева, дает волокно длиной 25-35 мм.

- Длинноволокнистый хлопчатник имеет более длинный период созревания, меньшую урожайность, но дает более длинное (35-45 мм), тонкое в прочное волокно, которое применяется для выработки высококачественной пряжи.

В зависимости от зрелости волокна хлопка также делятся на эталоны зрелости (рисунок 3).

Рисунок 3 – Эталоны зрелости волокон хлопка

- презрелое волокно

- зрелое волокно

- незрелые тонкостенные волокна

Перезрелые волокна имеют толстые стенки, повышенную прочность, но при этом значительно увеличивается их жесткость. Эти волокна также не пригодны для текстильной переработки (рисунок 3-а).

Зрелое волокно хлопка содержит более 95 % целлюлозы, остальное представляет собой сопутствующие вещества (рисунок 3-б).

Незрелые тонкостенные волокна обладают малой прочностью, низкой эластичностью и плохо окрашиваются. Они не пригодны для текстильного производства (рисунок 3-в).

Степень зрелости волокон хлопка влияет на их прочность и удлинение. Доля пластической деформации в полном удлинении зрелого волокна хлопка составляет 50 %, поэтому хлопчатобумажные ткани сильно сминаются. К лубяным волокнам относят:

Волокна льна относятся к так называемым лубяным волокнам, т. е. волокнам, получаемым из стеблей растений. Волокна льна являются наиболее ценными из всех лубяных благодаря высокой прочности, гибкости и хорошим сорбционным свойствам.

Основным веществом, составляющим натуральные волокна животного происхождения (шерсти и шелка), являются синтезируемые в природе животные белки – кератин и фиброин. Шерстью принято называть волокна волосяного покрова различных животных: овец, коз, верблюдов и др. Шерсть, снятая с овцы, называется руном. Овечья натуральная шерсть составляет более 95 % общего количества шерсти. Остальное приходится на долю верблюжьей и козьей шерсти, козьего пуха и др.

Рисунок 4 – Характеристика натуральных волокон животного происхождения

Химические волокна

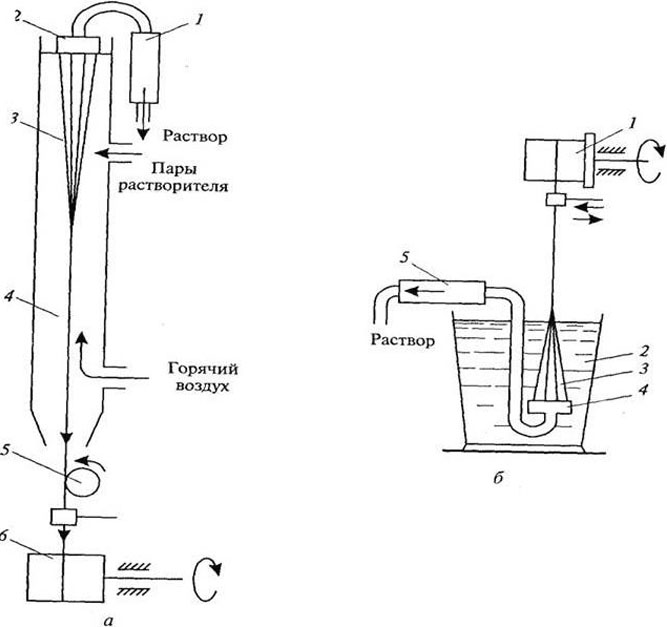

Химические волокна получают путем химической переработки природных или синтетических высокомолекулярных соединений. Химические волокна получаются в результате прядения (рисунок 5). При мокром способе прядения фильеру помещают в коагуляционную (осадительную) ванну.

Струйки прядильного раствора из фильеры попадают непосредственно в осадительную ванну. Поверхностные слои полимера коагулируют быстрее, образуя твердую оболочку. Внутренние слои коагулируют постепенно: по мере диффузии коагулянта через оболочку затвердевших слоев. Из ванны образующиеся нити подают на приемные вытяжные механизмы еще в пластическом состоянии.

Рисунок 5 – Формование нитей из раствора

а – сухим способом:

- фильтр

- фильера

- нити

- обдувочная шахта

- замасливающий ролик

- приемная бобина

б – мокрым способом:

- приемная бобина;

- коагуляционная ванна;

- нити;

- фильера;

- фильтр

Сухой способ прядения отличается от мокрого тем, что прядильный раствор из фильеры попадает в термокамеру; нити затвердевают при высокой температуре на воздухе вследствие испарения растворителя.

Искусственные волокна

К искусственным относят волокна из целлюлозы и ее производных. Это вискозное, триацетатное, ацетатное волокна и их модификации (рисунок 6).

Рисунок 6 – Характеристика искусственных волокон

Вискозное волокно вырабатывается из целлюлозы, полученной из древесины ели, пихты, сосны. Различают обычное вискозное волокно и его модификации. Обычные вискозные волокна обладают рядом положительных свойств:

- мягкостью,

- растяжимостью,

- устойчивостью к истиранию,

- хорошей гигроскопичностью,

- светостойкостью.

Среди модификаций следует отметить следующие: высокопрочное вискозное волокно, вискозное высокомолекулярное волокно и полинозное волокно. Высокопрочное вискозное волокно обладает наиболее равномерной структурой, что обеспечивает его прочность, устойчивость к истиранию и многократным изгибам.

Высокопрочное волокно сиблон придает тканям шелковистость, формоустойчивость, уменьшает их усадку, сминаемость. Вискозное высокомолекулярное волокно является полноценным заменителем средневолокнистого хлопка. Это волокно более прочное, упругое и износостойкое, чем обычное вискозное волокно.

Полинозное волокно – модифицированное вискозное волокно, являющееся полноценным заменителем тонковолокнистого хлопка при производстве сорочечных, бельевых, плащевых тканей, тонких трикотажных полотен и швейных ниток.

При стирке необходимо учитывать, что в мокром состоянии вискозные волокна теряют около 50 – 60 % прочности.

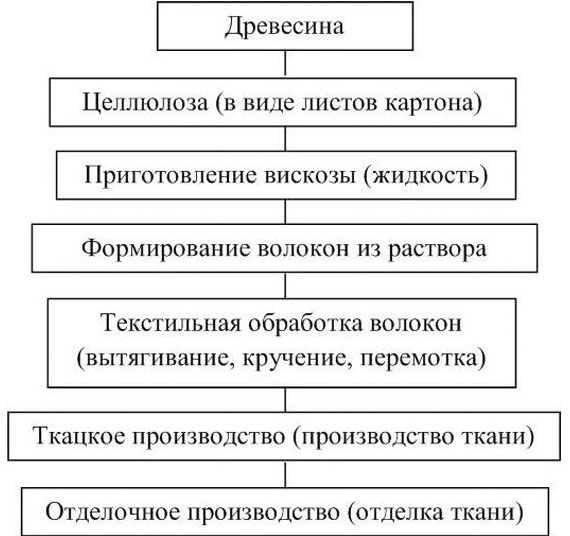

Вискозные ткани могут напоминать шелк, шерсть в зависимости от обработки волокон. Для вискозных тканей также характерен единый процесс производства, состоящий из нескольких стадий (рисунок 7).

Рисунок 7 – Технология производства вискозных тканей

Триацетатные и ацетатные волокна

Данные волокна называются ацетилцеллюлозными. Они вырабатываются из хлопковой целлюлозы. Под микроскопом поперечный срез ацетилцеллюлозных волокон менее изрезанный, чем вискозных, поэтому в продольном направлении они имеют меньше штрихов.

Ацетилцеллюлозные волокна обычно тоньше, мягче, легче вискозных и имеют больший блеск. По гигроскопичности, прочности, износостойкости ацетилцеллюлозные волокна уступают вискозным. В мокром состоянии волокна дают трудноустранимые замины, поэтому изделия из них при стирке не рекомендуется кипятить и выкручивать.

Метод производства ацетатного волокна основан на использовании уксуснокислых эфиров целлюлозы – ацетилцеллюлоз, растворимых в ряде органических растворителей. При горении ацетатного волокна на его конце образуется оплавленный бурый шарик и ощущается характерный запах уксуса. Гигроскопичность триацетатных волокон в 2,5 раза ниже, чем ацетатных. Ацетатные волокна имеют малые сминаемость и усадку, способность сохранять в изделиях эффекты гофре, плиссе после мокрых обработок.

Общие недостатки:

- высокая электризуемость,

- низкая устойчивость к истиранию,

- склонность к образованию заломов в мокром состоянии.

Синтетические волокна

Преимущество синтетических тканей – дешевый способ производства, прочность, малая сминаемость. Отрицательными свойствами являются малая гигроскопичность, воздухопроницаемость и элекризуемость. Синтетически волокна подразделяются на несколько видов (рисунок 8).

Рисунок 8 – Характеристика синтетических волокон

Полиамидные волокна

Волокно капрон, применяющееся наиболее широко, получают из продуктов переработки каменного угля и нефти. Легкость, упругость, исключительно высокие прочность и износостойкость полиамидных волокон способствуют их широкому применению. Полиамидные волокна не разрушаются микроорганизмами и плесенью, не растворяются органическими растворителями, стойки к действию щелочей любой концентрации.

- Шелон – структурно-модифицированное полиамидное легкое волокно, используемое при выработке шелковых блузочных и платьевых тканей.

- Мегалон – модифицированное полиамидное волокно, близкое по гигроскопичности к хлопку, но превосходящее его по прочности и износостойкости в три раза.

- Трилобал – профилированные полиамидные нити, имитирующие натуральный шелк.

Полиэфирные волокна

В общемировом производстве синтетических волокон полиэфирные волокна занимают первое место. Среди полиэфирных волокон хорошо известен лавсан. Исходным сырьем для получения лавсана служат продукты переработки нефти. Характерными свойствами лавсана являются легкость, упругость, прочность, морозостойкость, стойкость к гниению и плесени, устойчивость к действию моли.

Лавсан устойчив к стирке и химической чистке. Гигроскопичность лавсана в 10 раз ниже, чем капрона, поэтому в текстильном производстве штапельный лавсан применяют для смешивания с вискозными и натуральными волокнами. В чистом виде лавсан используется для изготовления швейных ниток, кружев.

Полиуретановые волокна

Полиуретан используют для формования нитей спандекс (ликры). Волокна спандекс относятся к эластомерам, так как обладают исключительно высокой эластичностью. Применяются нити спандекс для изготовления эластичных лент, тканей и трикотажных спортивных, корсетных и медицинских изделий. Нити спандекса обладают легкостью, мягкостью, хемостойкостью, устойчивостью к действию нота и плесени, хорошо окрашиваются, придают изделиям упругость, эластичность, формоустойчивость и несминаемость.

К их недостаткам относятся:

- низкая гигроскопичность

- небольшая теплостойкость,

- невысокая прочность

- маленькая светостойкость.

Полиакрилонитрильные (ПАН) волокна

Исходным сырьем для изготовления нитрона служат продукты переработки каменного угля, нефти, газа. Нитрон – наиболее мягкое, шелковистое и теплое синтетическое волокно. По теплозащитным свойствам превосходит шерсть, но по стойкости к истиранию уступает даже хлопку. Прочность нитрона вдвое ниже прочности капрона, гигроскопичность очень низкая.

Поливинилхлоридные (ПВХ) волокна

Исходным сырьем для получения ПВХ волокон служат этилен и ацетилен. Выпускаются суровые и окрашенные в массе поливинилхлоридные волокна. Различают высокоусадочные волокна шерстяного хлопкового типа и малоусадочные. Высокоусадочные волокна в два раза прочнее малоусадочных. Волокна негигроскопичны, не набухают в воде, но имеют высокую паропроницаемость.

ПВХ волокна морозостойки, стойки к действию микроорганизмов и плесени, щелочей, спирта и бензина. При сушке в токе горячего воздуха волокна дают необратимую тепловую усадку. Рекомендуется стирка изделий в теплых растворах моющих средств без кипячения обработка на паровоздушном манекене прессе и утюгом не допускается. Хлорин не горит. При внесении в пламя волокно сжимается, ощущается запах хлора. Добавление хлорина снижает горючесть текстильных материалов.

Поливинилспиртовые волокна

Эти волокна вырабатываются из поливинилового спирта. Одно из волокон этой группы – винол. Винол – наиболее дешевое и гигроскопичное синтетическое волокно. По гигроскопичности винол приближается к хлопку, а по стойкости к истиранию в два раза его превосходит. Винол стоек к действию мыльно-содовых растворов, но в мокром состоянии теряет прочность на 15 – 25 %. При производстве синтетических тканей необходимо так же соблюдать определенную последовательность операций (рисунок 9).

Полиолефиновые волокна

Это самые легкие синтетические волокна, объемная масса их меньше единицы. Они не гигроскопичны, обладают высокой прочностью, биостойскостью, высоким коэффициентом трения.

Рисунок 9 – Технология производства синтетических тканей

Читайте также:

- Техника выполнения конькового хода на лыжах кратко

- Содержание и характер труда предмет средства и результаты труда повара кратко

- Оборона северо западных русских земель от агрессии со стороны католического запада кратко

- Различия в освоении территории дании кратко

- Империя готовится к большой войне германия 8 класс кратко