Виды эпоксидной смолы кратко

Обновлено: 05.07.2024

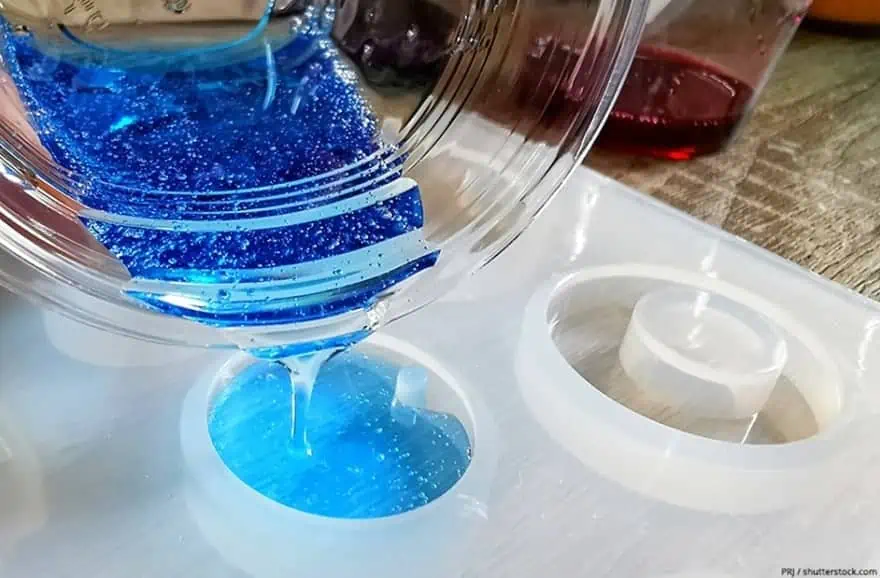

Эпоксидная смола, как строительный материал, давно уже не является диковинкой. Его популярность остается достаточно высокой даже среди тех, кто ни разу не имел дела с полимерами. Еще 60 лет назад эпоксидную смолу начали активно применять в промышленности и в быту. Но изначально она рассматривалась исключительно, как клеевой состав.

Сегодня область применения, как и возможности современных смол, существенно расширились. Внедрение новых технологий производства композитных материалов позволило получать целый ряд разновидностей смол с различными уникальными характеристиками. Виды эпоксидных смол и их назначение напрямую зависят от состава и количества наполнителей, к которым относятся растворители, стабилизаторы, отвердители и пластификаторы.

Полимерный материал

Многие мастера, начинающие свою деятельность с незнакомого материала, интересуются его составом, методами получения, свойствами и характеристиками. Такие знания дают возможность оперировать методиками подготовки состава, чтобы получить и выделить то или иное свойство. Постараемся ответить на вопрос об эпоксидке, не муссируя сложные химические термины.

Эпоксидная смола – сложное химическое соединение, образованное на основе олигомеров, содержащих эпоксидные группы. При соединении с аминами или кислотами происходит реакция полимеризации, в результате которой образуются сшитые полимеры. Основным химическим элементом в основе эпоксидки является эпихлоргидрин. При поликонденсации его с бисфенолом-А получается смола.

Без отвердителя эпоксидная смола практического интереса не представляет. Ее свойства, востребованные в промышленности и в быту, проявляются только после протекания реакции полимеризации. Так как свойства смол могут разниться, то и назначение этих материалов весьма различно, от заливочных компаундов, до клеевых составов. Варьировать свойствами можно при смешивании компонентов, однако современные производители еще на стадии производства смолы вносят в основной состав наполнители .

Добавки способны повышать не только прочность и твердость смолы. Пластификаторы (касторовое масло) делают застывшую смолу эластичной и упругой. Данные свойства востребованы в условиях вибраций и периодически меняющихся нагрузок. Количество наполнителя диктуется конкретными характеристиками, которые нужно получить.

Модифицированная эпоксидка, то есть, смола с наполнителями, изготовителем определяется, как материал для конкретных работ: заливки пола, пропитки, художественных работ, изготовления бижутерии.

Достоинства

Уникальность эпоксидной смолы заключается в том, что она обладает рядом достоинств. Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Эпоксидка в застывшем виде отличается износостойкостью. Она устойчива к воздействию абразивных средств, поэтому может применяться в условиях постоянного трения. Смола не является фрикционным материалом, но изделия из нее имеют большой срок эксплуатации.

Полимер обладает высокой адгезией к целому ряду материалов. Смола часто используется в качестве клея, причем для склеивания подходит большинство материалов. Исключением является полиэтилен, тефлон и оргстекло.

При наличии наполнителей смолы выдерживает ударные нагрузки. В чистом виде материал достаточно прочный, но добавки лишь увеличивают эти показатели. Заливные полы из смолы могут монтироваться в производственных помещениях и цехах.

Слой полимера не пропускает влагу.

- Во-первых, изделия из эпоксидки могут эксплуатироваться в условиях повышенной влажности.

- Во-вторых, смолу используют в качестве гидроизолятора при строительстве зданий и жилых помещений.

Практическое отсутствие усадки упрощает процесс заливки. Отвердевшая смола имеет ту же форму и объем, который она занимала, будучи в жидком состоянии.

Характеристики полимера

В чистом виде эпоксидная смола напоминает стекло с тем лишь отличием, что она имеет желтоватый оттенок. По консистенции основной компонент смолы похож на свежий мед. В зависимости от состава олигомера цвет эпоксидки может быть более темным и даже оранжевым. Введение наполнителей сказывается и на внешнем виде полимера. Он приобретает различные оттенки: белый, серый, коричневый и черный. Если говорить о пигментных веществах и колерах , то современные технологии позволили получить целую гамму цветов.

- древесина;

- металл;

- керамика;

- фаянс;

- кода;

- резина.

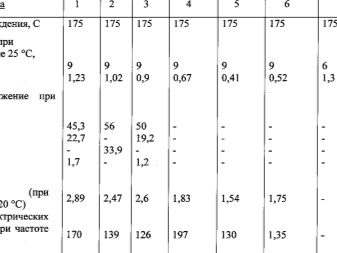

Различные виды эпоксидной смолы дают разные результаты, касающиеся свойств клеевого шва или отвержденной массы. В качестве примера технических характеристик материала можно рассмотреть самую популярную марку полимера – ЭД-20.

Ее плотность составляет 1,2 кг/м3. Прочность на деформации измеряется единицами давления. Так, для деформации растяжения прочность составляет 40-90 МПа, для изгиба – 80-140 МПа, для сжатия – 100-200 МПа. Важной характеристикой является температура отверждения и время полной полимеризации. Эти параметры необходимо учитывать, подбирая материал для конкретных видов работ. Смола ЭД-20 полимеризуется за 1,5 часа при температуре 20°C градусов.

Приготовление состава сводится к смешиванию основного компонента с отвердителем. Точные пропорции указываются заводом, который занимается изготовлением полимера.

Теплостойкость – параметр, указывающий предельное значение температуры для эксплуатации материала, она достигает 170°C градусов. Ударная вязкость выражается, как доля энергии, приходящаяся на единицу площади поверхности слоя смолы.

Классификация

Смолы холодного отверждения наиболее востребованы в домашних условиях, так как процесс полимеризации протекает при относительно низких температурах, сравнимых с температурой окружающей среды. Для горячего отверждения требуется создание специальных условий. Но именно такие материалы обладают большей устойчивостью к нагрузкам и химически агрессивным средам.

Различают следующие виды смол:

- эпоксидно-диановые смолы;

- эпоксидно-диановые смолы для ЛКМ;

- эпоксидные модифицированные смолы;

- смолы специального назначения.

В представленные категории попадают не все марки. Современные производители осваивают европейские технологии. В результате слияния компаний на российском рынке появляется продукция с зарубежными брендами. Такие материалы отличаются универсальностью и в данную классификацию не попадают.

Многие фирмы определяют назначение своей продукции. В магазине стройматериалов можно приобрести клеевые составы, компаунды, смолу для рисования, заливочных работ, для изготовления мебели. Приведем примеры классификации по ГОСТ.

Эпоксидно-диановые смолы

Материалы отечественного производства отличаются низкой стоимостью. За выгодную цену придется пожертвовать качеством продукции. Если с техническими показателями проблем не возникает, то прозрачность эпоксидно-диановых смол не самая высокая. При отсутствии выбора эпоксидку ЭД используют в качестве компаунда, однако существуют более адаптированные для этих целей марки.

Эпоксидно-диановые смолы для лакокрасочных материалов

Эпоксидные смолы марок Э-40, Э-40р и Э-41 в магазинах стройматериалов не найти, так как данные полимеры не предназначены для бытового использования. Они широко применяются для изготовления эмалей, лаков, красок, шпатлевок, защитных покрытий, а также в качестве клеев.

Продукция соответствует ТУ 2225-154-05011907-97 и ТУ 2225-595-11131-395-01. Она поставляется на комбинаты лакокрасочной промышленности или изготавливается в их цехах.

Эпоксидные модифицированные смолы

К модифицированным смолам относятся материалы, у которых те или иные характеристики изменены путем введения различных добавок. Промышленное применение полимеров требует высоких показателей прочности, термоустойчивости, эластичности или клеевых свойств. Для модифицированных свойств также определены маркировки, согласно ГОСТ или ТУ.

- КДА-2. Данная марка используется в качестве связующего элемента в углепластиках или стеклопластиках, но, благодаря высокой адгезии, смола может служить клеевым составом. Возможно проведение заливочных работ, однако материал вызывает интерес только в плане создания электроизоляционной прослойки.

- К-02Т. Высокая степень текучести позволяет пропитывать волокна намоточных изделий. Смола К-02Т добавляется с целью их цементации.

- ЭЗ-111. Применяется исключительно в электротехнических изделиях. Примером может служить герметизация трансформаторов или заливка электродеталей.

- УН-562 и УП-599. Модели отличаются наличием в составе пластификатора, который повышает их эластичность. Используются в заливочных работах, особенно в местах, подверженных вибрационным нагрузкам.

- К-153, К-115, К-176, К-201. Серия эпоксидных смол повышенной плотности. Они выступают в качестве герметика во многих отраслях промышленности.

- КДА известен потребителям, как двухкомпонентный эпоксидный клей.

Смолы специального назначения

В более жестких условиях обычные смолы применять нельзя. Для различных целей создаются материалы специального назначения. В принципе, это те же модифицированные смолы, только их отдельные характеристики повышены в несколько раз.

Эпоксидная смола, как строительный материал, давно уже не является диковинкой. Его популярность остается достаточно высокой даже среди тех, кто ни разу не имел дела с полимерами. Еще 60 лет назад эпоксидную смолу начали активно применять в промышленности и в быту. Но изначально она рассматривалась исключительно, как клеевой состав.

Сегодня область применения, как и возможности современных смол, существенно расширились. Внедрение новых технологий производства композитных материалов позволило получать целый ряд разновидностей смол с различными уникальными характеристиками. Виды эпоксидных смол и их назначение напрямую зависят от состава и количества наполнителей, к которым относятся растворители, стабилизаторы, отвердители и пластификаторы.

Полимерный материал

Многие мастера, начинающие свою деятельность с незнакомого материала, интересуются его составом, методами получения, свойствами и характеристиками. Такие знания дают возможность оперировать методиками подготовки состава, чтобы получить и выделить то или иное свойство. Постараемся ответить на вопрос об эпоксидке, не муссируя сложные химические термины.

Эпоксидная смола – сложное химическое соединение, образованное на основе олигомеров, содержащих эпоксидные группы. При соединении с аминами или кислотами происходит реакция полимеризации, в результате которой образуются сшитые полимеры. Основным химическим элементом в основе эпоксидки является эпихлоргидрин. При поликонденсации его с бисфенолом-А получается смола.

Без отвердителя эпоксидная смола практического интереса не представляет. Ее свойства, востребованные в промышленности и в быту, проявляются только после протекания реакции полимеризации. Так как свойства смол могут разниться, то и назначение этих материалов весьма различно, от заливочных компаундов, до клеевых составов. Варьировать свойствами можно при смешивании компонентов, однако современные производители еще на стадии производства смолы вносят в основной состав наполнители.

Добавки способны повышать не только прочность и твердость смолы. Пластификаторы (касторовое масло) делают застывшую смолу эластичной и упругой. Данные свойства востребованы в условиях вибраций и периодически меняющихся нагрузок. Количество наполнителя диктуется конкретными характеристиками, которые нужно получить.

Полезно узнать > Как правильно заливать эпоксидную смолу, какой полимер выбрать для заливки толстым или тонким слоем

Модифицированная эпоксидка, то есть, смола с наполнителями, изготовителем определяется, как материал для конкретных работ: заливки пола, пропитки, художественных работ, изготовления бижутерии.

Достоинства

Уникальность эпоксидной смолы заключается в том, что она обладает рядом достоинств. Различные виды эпоксидной смолы эти достоинства сохраняют в полной мере. Отличие состоит лишь в степени их проявления.

Эпоксидка в застывшем виде отличается износостойкостью. Она устойчива к воздействию абразивных средств, поэтому может применяться в условиях постоянного трения. Смола не является фрикционным материалом, но изделия из нее имеют большой срок эксплуатации.

Полимер обладает высокой адгезией к целому ряду материалов. Смола часто используется в качестве клея, причем для склеивания подходит большинство материалов. Исключением является полиэтилен, тефлон и оргстекло.

При наличии наполнителей смолы выдерживает ударные нагрузки. В чистом виде материал достаточно прочный, но добавки лишь увеличивают эти показатели. Заливные полы из смолы могут монтироваться в производственных помещениях и цехах.

Слой полимера не пропускает влагу.

- Во-первых, изделия из эпоксидки могут эксплуатироваться в условиях повышенной влажности.

- Во-вторых, смолу используют в качестве гидроизолятора при строительстве зданий и жилых помещений.

Практическое отсутствие усадки упрощает процесс заливки. Отвердевшая смола имеет ту же форму и объем, который она занимала, будучи в жидком состоянии.

Характеристики полимера

В чистом виде эпоксидная смола напоминает стекло с тем лишь отличием, что она имеет желтоватый оттенок. По консистенции основной компонент смолы похож на свежий мед. В зависимости от состава олигомера цвет эпоксидки может быть более темным и даже оранжевым. Введение наполнителей сказывается и на внешнем виде полимера. Он приобретает различные оттенки: белый, серый, коричневый и черный. Если говорить о пигментных веществах и колерах, то современные технологии позволили получить целую гамму цветов.

- древесина;

- металл;

- керамика;

- фаянс;

- кода;

- резина.

Различные виды эпоксидной смолы дают разные результаты, касающиеся свойств клеевого шва или отвержденной массы. В качестве примера технических характеристик материала можно рассмотреть самую популярную марку полимера – ЭД-20.

Ее плотность составляет 1,2 кг/м 3 . Прочность на деформации измеряется единицами давления. Так, для деформации растяжения прочность составляет 40-90 МПа, для изгиба – 80-140 МПа, для сжатия – 100-200 МПа. Важной характеристикой является температура отверждения и время полной полимеризации. Эти параметры необходимо учитывать, подбирая материал для конкретных видов работ. Смола ЭД-20 полимеризуется за 1,5 часа при температуре 20°C градусов.

Приготовление состава сводится к смешиванию основного компонента с отвердителем. Точные пропорции указываются заводом, который занимается изготовлением полимера.

Теплостойкость – параметр, указывающий предельное значение температуры для эксплуатации материала, она достигает 170°C градусов. Ударная вязкость выражается, как доля энергии, приходящаяся на единицу площади поверхности слоя смолы.

Классификация

Смолы холодного отверждения наиболее востребованы в домашних условиях, так как процесс полимеризации протекает при относительно низких температурах, сравнимых с температурой окружающей среды. Для горячего отверждения требуется создание специальных условий. Но именно такие материалы обладают большей устойчивостью к нагрузкам и химически агрессивным средам.

Различают следующие виды смол:

- эпоксидно-диановые смолы;

- эпоксидно-диановые смолы для ЛКМ;

- эпоксидные модифицированные смолы;

- смолы специального назначения.

В представленные категории попадают не все марки. Современные производители осваивают европейские технологии. В результате слияния компаний на российском рынке появляется продукция с зарубежными брендами. Такие материалы отличаются универсальностью и в данную классификацию не попадают.

Многие фирмы определяют назначение своей продукции. В магазине стройматериалов можно приобрести клеевые составы, компаунды, смолу для рисования, заливочных работ, для изготовления мебели. Приведем примеры классификации по ГОСТ.

Эпоксидно-диановые смолы

Материалы отечественного производства отличаются низкой стоимостью. За выгодную цену придется пожертвовать качеством продукции. Если с техническими показателями проблем не возникает, то прозрачность эпоксидно-диановых смол не самая высокая. При отсутствии выбора эпоксидку ЭД используют в качестве компаунда, однако существуют более адаптированные для этих целей марки.

Эпоксидно-диановые смолы для лакокрасочных материалов

Эпоксидные смолы марок Э-40, Э-40р и Э-41 в магазинах стройматериалов не найти, так как данные полимеры не предназначены для бытового использования. Они широко применяются для изготовления эмалей, лаков, красок, шпатлевок, защитных покрытий, а также в качестве клеев.

Продукция соответствует ТУ 2225-154-05011907-97 и ТУ 2225-595-11131-395-01. Она поставляется на комбинаты лакокрасочной промышленности или изготавливается в их цехах.

Эпоксидные модифицированные смолы

К модифицированным смолам относятся материалы, у которых те или иные характеристики изменены путем введения различных добавок. Промышленное применение полимеров требует высоких показателей прочности, термоустойчивости, эластичности или клеевых свойств. Для модифицированных свойств также определены маркировки, согласно ГОСТ или ТУ.

- КДА-2. Данная марка используется в качестве связующего элемента в углепластиках или стеклопластиках, но, благодаря высокой адгезии, смола может служить клеевым составом. Возможно проведение заливочных работ, однако материал вызывает интерес только в плане создания электроизоляционной прослойки.

- К-02Т. Высокая степень текучести позволяет пропитывать волокна намоточных изделий. Смола К-02Т добавляется с целью их цементации.

- ЭЗ-111. Применяется исключительно в электротехнических изделиях. Примером может служить герметизация трансформаторов или заливка электродеталей.

- УН-562 и УП-599. Модели отличаются наличием в составе пластификатора, который повышает их эластичность. Используются в заливочных работах, особенно в местах, подверженных вибрационным нагрузкам.

- К-153, К-115, К-176, К-201. Серия эпоксидных смол повышенной плотности. Они выступают в качестве герметика во многих отраслях промышленности.

- КДА известен потребителям, как двухкомпонентный эпоксидный клей.

Смолы специального назначения

В более жестких условиях обычные смолы применять нельзя. Для различных целей создаются материалы специального назначения. В принципе, это те же модифицированные смолы, только их отдельные характеристики повышены в несколько раз.

Какие бывают смолы?

Существует множество различных типов смол, каждая со своим составом и свойствами. Мы дадим небольшое представление о следующих типах смол; УФ-смола, полиуретановая смола, эпоксидная смола и полиэфирная смола. Большинство смол состоит из двух компонентов: отвердителя (катализатора) и основной смолы. Когда вы смешиваете эти компоненты вместе, это вызывает химическую реакцию, которая позволяет смоле затвердеть. УФ-смола отличается тем, что это только один компонент, так как этот тип смолы требует воздействия УФ-света, чтобы вызвать химическую реакцию и позволить смоле затвердеть.

УФ-смола

Как уже упоминалось, УФ-смола отличается от других смол тем, что состоит только из одного компонента. УФ-смола схватывается очень быстро, так как для активации химической реакции, которая позволяет смоле затвердеть, требуется только воздействие УФ-света.

Приложение

Чтобы работать с УФ-смолой, вам просто нужно залить ею предмет, который вы выбрали для покрытия, вы можете покрасить или подкрасить смолу, прежде чем заливать ее, если хотите. Чтобы закрепить УФ-смолу, вам необходимо подвергнуть ее воздействию УФ-излучения. Продолжительность воздействия ультрафиолетового излучения зависит от толщины налитой смолы и размера изделия.

ПЛЮСЫ:

- У вас много времени на работу с этим продуктом, так как он начинает схватываться только тогда, когда вы решаете подвергнуть смолу воздействию ультрафиолетового излучения.

- Это самая быстро сохнущая смола на рынке.

- Поскольку имеется только один компонент, смешивание не требуется, что снижает вероятность ошибки.

МИНУСЫ:

- УФ-смола может наноситься только тонкими слоями и поэтому не может использоваться для покрытия больших площадей, так как УФ-смола подходит только для определенных проектов.

- Срок годности ограничен, всего 6 месяцев.

- Это довольно дорогой продукт по сравнению с другими видами смол.

- Для установки изделия вам потребуется УФ-лампа, это дорогостоящая вещь.

Полиуретановая смола

Вы можете использовать полиуретановую смолу для литья форм, это очень прочный продукт, который можно использовать для изготовления самых разных предметов. Полиуретановая смола очень прочная и при нагревании становится очень твердой. Существует множество различных типов полиуретановой смолы, которые используются в различных отраслях промышленности, например, во многих бытовых приборах используются полиуретановые изделия, полиуретан также часто используется в автомобильной промышленности.

Приложение

Процесс нанесения варьируется в зависимости от причины, по которой вы используете полиуретановую смолу, например, если вы делаете отливку из полиуретановой смолы, вам нужно будет объединить два компонента, прежде чем заливать смолу в форму. Еще одно применение полиуретановой смолы - это нанесение ее на поверхность, чтобы сделать поверхность менее скользкой.

ПЛЮСЫ:

- Этот тип смолы можно использовать в качестве электрокапсулята.

- После отверждения и схватывания полиуретановая смола становится термостойкой.

- Полиуретановая смола очень быстро схватывается

- Полиуретановая смола имеет отличную текучесть и легко смешивается, эти элементы позволяют легко заполнить форму или любую область.

- В процессе схватывания почти не происходит усадки.

МИНУСЫ:

- Полиуретановая смола не такая клейкая, как эпоксидная смола.

- Полиуретановая смола очень чувствительна к влаге, это может вызвать вспенивание.

- При отверждении издает неприятный запах

- После того, как смола затвердеет и затвердеет, сваривать ее нельзя.

- Вам потребуется добавить дополнительную добавку, чтобы на полиуретановую смолу не повлиял УФ-свет.

Эпоксидная смола

Это очень универсальная форма смолы, имеющая множество применений, что делает ее идеальной смолой для большого количества проектов.

ПЛЮСЫ:

- Эпоксидная смола - очень прочный вид смолы.

- количество эпоксидных смол очень легко настроить, и все они долговечны

- все эпоксидные смолы довольно недорогие и могут быть легко приобретены, из всех доступных смол эпоксидная смола может использоваться для наибольшего числа применений

МИНУСЫ:

- Под воздействием прямых солнечных лучей эпоксидная смола желтеет.

- Эпоксидной смоле требуется сухая атмосфера для достаточного высыхания и схватывания, поэтому она не идеальна для использования в условиях высокой влажности.

Приложение

То, как вы собираетесь наносить эпоксидную смолу, зависит от того, какой проект вы выполняете. Короче говоря, в основном применении смолу наносят слой за слоем, позволяя каждому слою высохнуть перед нанесением следующего слоя. Вы можете отшлифовать смолу после нанесения первого слоя, однако между дополнительными слоями шлифование не требуется.

Смола для покрытия: Смола для покрытия может использоваться для покрытия поверхности или предмета и, таким образом, создания прочного защитного покрытия, которое имеет высокий блеск. Смола для покрытия идеально подходит для покрытия бетонных полов.

Смола для литья: смола для литья - это особый тип эпоксидной смолы с низким уровнем вязкости. Литейная смола имеет тонкую консистенцию, что делает ее очень полезным типом эпоксидной смолы. Отрицательной чертой этой тонкой консистенции является то, что литейная смола высыхает дольше. Если у вас есть полая пустота или место в дереве или других материалах, вы можете использовать литьевую смолу, чтобы заполнить пространство. Альтернативное использование литьевой смолы состоит в том, что вы можете полностью погрузить в нее предмет, что позволит вам сохранить его.

Полиэфирная смола

Подобно эпоксидной смоле, полиэфирная смола может использоваться для изготовления моделей, чаще всего из нее делают пруды, бассейны и при строительстве лодок. Смола имеет волокнистую структуру и представляет собой прочную смолу, которая также является водостойкой.

Приложение

Полиэфирная смола требует, чтобы вы смешали два компонента перед использованием смолы, вам нужно будет добавить отвердитель к смоле. Количество добавляемого отвердителя определяет время отверждения смолы. После того, как вы соединили два компонента, вам необходимо полностью перемешать их, убедившись, что ни один из компонентов не оседает на дне емкости. После того, как вы объединили компоненты, вы можете использовать смолу для ламинирования или изготовления формы. Если вы решили сделать форму, убедитесь, что вы наносите слой в одном направлении, это поможет вам избежать образования пузырьков воздуха при нанесении смолы на стекловолокно.

ПЛЮСЫ:

- Согласно рекомендациям полиэфирная смола является водостойкой.

- Эта смола очень доступна по цене

- Вы можете определить необходимое время высыхания, так как время схватывания зависит от количества отвердителя, используемого при смешивании компонентов смолы.

МИНУСЫ:

- Процесс смешивания на самом деле довольно технический и может быть более сложным, чем процесс смешивания других смол, так как вы должны рассчитывать требуемые уровни при объединении двух компонентов.

- Полиэфирная смола известна своим сильным неприятным запахом.

Если вы используете этот тип смолы для ламинирования, вы начинаете с нанесения первого слоя смолы на поверхность, а затем накладываете сверху лист стекловолокна, затем вы можете нанести еще один слой смолы. Таким образом, вы делаете стекловолоконный мат гибким, что позволяет легко формировать его.

Вывод

Какой тип смолы вам следует использовать, полностью зависит от выбранного вами проекта. После того, как вы определились со своим проектом, вы сможете определить, какую смолу использовать. Как показано, у каждой смолы есть свои плюсы и минусы, одним из самых больших плюсов смолы является то, что она может смешиваться и маскироваться под вещество, к которому она прилипает.

Сколько времени требуется эпоксидной смоле для отверждения - полное руководство по времени высыхания эпоксидной смолы Вы хотите создать.

Светящаяся в темноте эпоксидная смола - светящийся порошок в смоле (Люминофор) Эксклюзивные, светящиеся в темноте предметы добавляют.

Лучшее средство для удаления эпоксидной смолы Эпоксидная смола - чрезвычайно универсальный материал, и работа с ним дает ряд.

Что делать, если эпоксидная смола липкая и не затвердевает При использовании эпоксидной смолы иногда вы можете обнаружить, что по.

Эпоксидная смола для дерева - примеры применения эпоксидной смолы для дерева Эпоксидная смола предлагает множество возможностей, которые не.

Учебное пособие: Как сделать стол "река" из эпоксидной смолы и дерева своими руками В этом уроке я шаг за шагом покажу вам, как.

Учебное пособие по подстаканникам из смолы - Как сделать подстаканники из эпоксидной смолы Ремесла из смолы недавно оказались в центре.

Руководство по изготовлению колец из эпоксидной смолы Хотите попробовать новое хобби и не знаете, что делать? Работа со смолой.

Залить цветы в эпоксидной смоле Смола является очень универсальным веществом и имеет множество применений, но для.

Как сделать столешницу из эпоксидной смолы Многие домовладельцы хотят преобразовать поверхность своей столешницы в своих.

Как сделать 3D-пол из эпоксидной смолы Вы хотите сделать косметический ремонт или создать что-то особенное в своем новом доме или офисе.

Ваш гид по водонепроницаемой эпоксидной смоле. Эпоксидная смола имеет множество полезных свойств, в том числе она является.

Лучшее верхнее покрытие для полов, картин и столешниц Когда вы покрываете пол эпоксидной смолой, наступает момент, когда можно.

У смолы так много применений, что она может быть сформирована и отформована в любую структуру или форму, ее можно использовать в качестве.

Как правильно разбавить эпоксидную смолу? Эпоксидная смола - это прочный материал, который используется во многих областях, таких.

Учебное пособие по эпоксидному покрытию пола в гараже Использование эпоксидного покрытия пола гаража имеет множество.

Полировка эпоксидной смолы - Инструкция для зеркально гладких поверхностей из смолы Любой, кто когда-либо делал заготовку из.

Шлифовка эпоксидной смолы - шаг за шагом к идеальной поверхности Для получения идеальной поверхности детали из эпоксидной смолы после.

В этой статье блога вы найдете эксклюзивное руководство о том, как сделать лампы из эпоксидной смолы из дерева. Я покажу вам шаг за шагом.

Дерево - это материал, который можно использовать для изготовления мебели и посуды, а также произведений искусства. Однако у дерева есть и.

Прочный клеевой состав, который может склеить практически все, кроме оргстекла, полиэтилена, а также капрона и некоторых других непористых оснований — эпоксидная смола. Это вещество широко используется в строительно-отделочных работах, а также в рукоделии и творчестве. Его использование имеет свои особенности, о них и пойдет речь в нашем обзоре.

Что это такое?

Эпоксидка — это олигополимер. Он состоит из ряда эпоксидных групп, при реакции с отвердителем они полимеризуются. Наиболее востребованы изделия, полученные в результате синтеза полимеров на базе бисфенола и фенола эпихлоргидрина. ЭС имеет жидкую консистенцию, удельный вес составляет 1,07 г/см3. Бывает прозрачной или цветной, в большинстве случаев в магазинах можно встретить вещества белой или желтовато-оранжевой расцветки, они выглядят как жидкий тягучий мед.

Главный плюс эпоксидной смолы состоит в том, что она широко используется как адгезив, актуальна как ламинирующее покрытие. Эпоксидка обладает исключительными свойствами тонкой пленки и отличается стойкостью к микротрещинам, при растяжении удлиняется до 5%.

Продукт имеет высокие параметры влагостойкости, способен прилипать к самым разным основаниями — металл, дерево или невулканизированный ламинат. Срок годности достаточно продолжителен — до 1 года.

Из минусов можно отметить высокую стоимость продукта и необходимость соблюдать меры предосторожности при работе. Изделие требует использования дополнительных компонентов — отвердителей, пластификаторов. Кроме того, для создания декоративных покрытий требуются навыки работы.

Состав и особенности изготовления

ЭС относится к сложным соединениям, свои физико-технические характеристики проявляет исключительно в форме полимера. При реакции с отвердителями олигомеры формируют структуру множества сшитых между собой полимеров. Выпускается в соответствии с ГОСТ 10587-84. Говоря о составе эпоксидки, надо отметить, что ее можно модифицировать физическими либо химическими методами.

Химическая техника предполагает реакцию с дополнительными веществами, в результате изменяется формула основного вещества, трансформируется само строение клетки полимера. К примеру, при реакции с полиэфирами спиртов глицидиловой группы изменяются параметры эластичности затвердевшей смолы. Вместе с этим меняется и ее гигростойкость. А введя в структуру галогенорганические либо фосфорорганические соединения, можно многократно увеличить горючеустойчивость материала.

При реакции эпоксидки с формальдегидной смолой формируется однокомпонентный состав, она затвердевает только при нагревании без применения отвердителя.

Физическая техника предполагает перемешивание ЭС с отдельными дополнительными веществами без запуска химической реакции. Так, добавление каучука увеличивает параметр поглощения механической энергии при ударах. А при перемешивании с диокисью титана изменяются визуальные характеристики смолы — она становится абсолютно непрозрачной для лучей УФ-спектра.

Характеристики и свойства

ЭС характеризуется стойкостью к воздействию галогенов, а также едких щелочей и кислот. В ацетоне и некоторых сложных эфирах растворяется без образования пленки. Остановимся подробнее на параметрах эпоксидной смолы.

Отвердевшая ЭС сохраняет свою форму и объем. Такое свойство позволяет производить молды и прочие изделия. После затвердевания смола почти не усаживается, поэтому объем заготовки остается неизменным.

Большая часть смол стойка к воздействию абразивов и агрессивных растворов. Это позволяет применять в работе с изделиями из эпоксидки любые моющие составы. Даже если на покрытии и появятся небольшие дефекты, то при наличии небольшого запаса эпоксидки их можно легко и быстро устранить.

ЭС водонепроницаема, это свойство играет основную роль при выборе отделочных материалов в помещениях с повышенной влажностью. К примеру, кухонные столешницы из эпоксидки имеют продолжительный период пользования, в то время как мебельные модули из ДВП из-за частого воздействия влаги приходят в ветхость очень быстро.

Глянцевая поверхность затвердевшей смолы не боится УФ-лучей. На протяжении всего периода использования изделия не выгорают и не утрачивают своего эстетичного вида.

Вред для здоровья

Многих пользователей волнует вопрос вредности смол на базе эпоксидных компонентов. После застывания эпоксидка совершенно безвредна для здоровья детей и взрослых. Но в заводских условиях при затвердении вещества в составе нередко остаются частички золь-фракции, в растворенном состоянии она опасна для человека. Впрочем, на производстве большая часть процессов автоматизирована, поэтому риск вредного воздействия подобных продуктов на организм сводится к минимуму.

А вот до застывания эпоксид характеризуются токсичностью и может оказать негативное воздействие на состояние здоровья человека. Правилами безопасности установлено, что работать с ЭС можно только при наличии индивидуальных защитных средств. В первую очередь это касается дыхательной системы, поскольку до окончательного застывания смола выделяет вредные пары. Работать с ЭС следует в вентилируемом помещении либо в комнате с вытяжкой. Полностью уберечь органы дыхания от вдыхания их паров может только респиратор. Если вы случайно проглотили смолу или она попала в глаза — незамедлительно обращайтесь за медицинской помощью.

Описание видов

Имеется несколько классификаций ЭС, большая часть из них носит скорее технический характер.

Эпоксидно-диановые

Широко востребованы в производственной сфере и в быту. Включают несколько разновидностей.

- ЭД-22 — начинает кристаллизоваться при продолжительном хранении. Является универсальным сырьем, но используется только в промышленной сфере.

- ЭД-20 — жидкая эпоксидка, требует обязательного введения отвердителя. Пользуется спросом благодаря универсальности в комбинации с ценовой доступностью.

- ЭД-16 — состав повышенной вязкости, нашла распространение как связующий компонент при изготовлении стеклопластмасс.

- ЭД-10 и ЭД-8 — плотные термостойкие эпоксидки, входят в заливочные смеси для радиотехники.

ЭД для лакокрасочных материалов

К ним относят.

- Э-40 и Э-40р — быстросохнущие смолы для лакокрасочных изделий. Могут включаться в структуру лаков, эмалей и шпаклевок.

- Э-41 — эта смола по своим эксплуатационным параметрам соответствует Э-40, но также может включаться в клеевые смеси.

ЭС в структуре лаков и красок можно увидеть в большинстве современных бытовых приборов.

Именно эпоксидные краски применяют при изготовлении стиральных машин, СВЧ-печей, а также сушилок и подобных изделия.

С этим материалом хорошо работает алюминий, чугун, литий, а также литая сталь.

Эпоксидно-модифицированные

- КДА-2 — актуальна как электроизолятор. Является базовым связующим ингредиентом при выпуске стекловолокнита, может использоваться как компонент для клеевых растворов.

- К-02Т — необходима для цементизации и пропитывания различных намоточных изделий.

- ЭЗ-111 — нашла применение в сфере заливки радиодеталей. Является основным составом герметизации трансформаторов.

- УП-563 — характеризуется повышенной адгезией, востребован на производстве стеклопакетов. Выступает как заливочный компаунд.

- К-153 – герметик высокого качества.

Специального назначения

- ЭА — характеризуется сниженной вязкостью, незаменима в производстве растворителей и пропиток на базе смолы.

- УП-610 — отличается повышенной твердостью.

- ЭХД – состав с присутствием хлора, имеет низкую возгораемость, атмосферо- и теплостойкость.

Лучшие производители

В ТОП-производителей входят.

Как выбрать?

При выборе эпоксидной смолы надо исходить из особенностей ее использования. Все разновидности условно можно поделить на две категории.

- Конструкционные — используются в тюнинге, судостроении, склеивании и ремонте.

- Декоративные — актуальны для создания бижутерии, скульптур и картин.

Первые должны быть твердыми, крепкими и быстрозатвердеваемыми.

Реализуются упаковками по 5 литров. Для вторых на первый план выходит требование прозрачности, а также стойкости к УФ-лучам, которые могут вызывать пожелтение состава.

Продаются в малой дозировке.

Где применяется?

По сферам применения все виды эпоксидки можно разбить на группы. Так, в строительной сфере эпоксидка используется для нанесения разметки на автомагистралях, оформления наливных полов. В качестве декоративного материала получила распространение в ремонтно-отделочных работах. В составе угле- и стеклопластика нашла применение в проведении починки ЖБК и аэропортов. Эпоксидка позволяет выполнить проклеивание мостовых конструкций.

Таким образом, в промышленности ЭС нашли самое широкое распространение в машино-, самолето-, судо- и ракетостроении.

Ограниченное применение имеют смолы в пищевой промышленности — некоторые составы используются при изготовлении консервных банок. Благодаря экологичности, эпоксидка в бытовой области может использоваться без ограничений. Ее применяют для создания ювелирных украшений и элементов декора интерьера. Смола используется для изготовления малых скульптурных форм и предметов мебели.

Как работать со смолой?

При работе со смолой главное — тщательно соблюдать пропорции, поскольку недостаточное или, наоборот, слишком большое количество отвердителя самым негативным образом сказывается на функциональности итогового состава. При избыточном объеме отвердителя состав утрачивает свою прочность. Помимо того, излишек может выделяться на поверхность по мере застывания. При нехватке отвердителя часть полимеров остается несвязанными, подобный состав становится липким.

Современные составы обычно разводятся в пропорции: на 1 часть отверждающего вещества — 2 части ЭС, допускается использование равных пропорций. Эпоксидку и отвердитель необходимо тщательно размешивать, чтобы консистенция получилась однородной. Перемешивание выполняют медленно, если движения будут резкими — появятся пузырьки.

Имейте в виду — полимеризация начинается не сразу, сначала нужно подождать, пока состав достигнет оптимальной консистенции и только потом можно приступать к работе.

После выполнения заливки следует подождать, пока смола затвердеет. В ходе полимеризации ЭС проходит несколько стадий.

- Жидкое состояние. Смесь основных составляющих легко стекает с палочки-мешалки, этот момент оптимален, чтобы заливать состав в форму.

- Густой мед. В этом состоянии масса не ложится тонким ровным слоем, но с легкостью заполняет собой небольшой объем.

- Засахаренный мед. На данном этапе проведение каких-либо действий со смолой не представляется возможным, единственная возможность использования — склеивание поверхностей.

- Переход от меда к резине. В этот момент смолу не нужно трогать, иначе можно нарушить формирование полимерных цепочек.

- Резиновая. Масса компонентов уже вступила во взаимодействие и перестала липнуть к ладоням, однако, ее твердости пока недостаточно. В таком состоянии заготовку можно перекрутить и деформировать.

- Твердая. Эта смола не гнется, не крутится и не отковыривается.

Эпоксидка разных изготовителей имеет разный период отверждения, оно определяется только опытным путем.

При желании эпоксидку можно дополнительно покрывать бесцветным лаком.

Впрочем, и без лака ее поверхность выглядит глянцевой и мерцающей.

Советы

В завершении дадим несколько рекомендаций, которые позволят сделать работу с эпоксидкой более комфортной.

- Перед началом работ застелите рабочую поверхность полиэтиленовой скатертью или пленкой. Бумагу использовать не стоит — ЭС пропитывает ее, поэтому не сможет уберечь от пятен.

- Не допускайте увлажнения эпоксидки и отвердителя. Не работайте с ЭС в помещениях с повышенной влажностью — иначе застывание будет проходить крайне медленно.

- Чтобы придать эпоксидке яркий цвет, можно использовать специальные тонеры. В качестве бюджетного аналога можно взять чернила обычных гелевых ручек.

- Не работайте с ЭС в сильно разогретом помещении, при температуре свыше 22 градусов состав плохо застывает.

- Если смола долго хранилась в неотапливаемом помещении, то в ней часто появляются хлопья. Чтобы вернуть ей декоративный вид — прогрейте состав до 50-60 градусов.

- При работе с деревом необходимо использовать пластификаторы — они делают смолу эластичной и мягкой. В противном случае при смене влажности деревянное основание начнет деформироваться, а прилегающие к ней будут растрескиваться.

Как выбрать эпоксидную смолу, смотрите далее.

Читайте также: