Устройство спирального сверла с цилиндрическим хвостовиком кратко

Обновлено: 13.05.2024

Сверление – один из распространенных способов изготовления отверстий. Исходя из того, каких размеров они должны получаться и в каком материале их делают, выбирают инструмент. Спиральное сверло – самое универсальное и востребованное.

1 Спиральные сверла – конструкция и основные характеристики

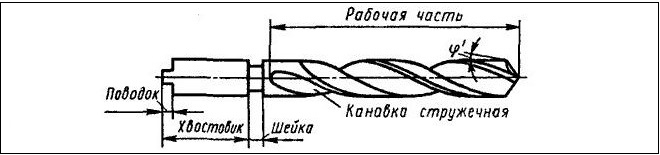

Спиральное сверло (или, по-другому, винтовое) конструктивно представляет собой стержень цилиндрической формы, состоящий из элементов:

- Рабочей части – снабжена двумя спиральными винтовыми канавками, которые образуют режущие элементы и предназначены для эффективного отвода стружки, а также подачи смазки в зону сверления.

- Хвостовика – предназначен для надежного закрепления сверла в ручном инструменте или на станке. Может иметь лапку для извлечения сверла из гнезда конусной формы или поводок, обеспечивающий передачу крутящего момента от патрона оборудования.

- Шейки – обеспечивает выход абразивного круга в процессе шлифовки рабочей части.

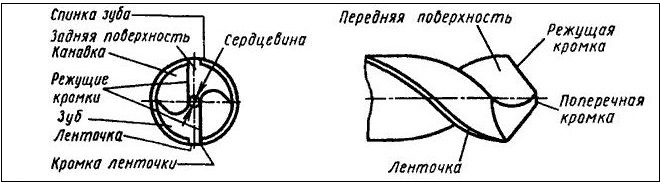

Рабочая часть состоит из:

- Калибровочной (направляющей) части – это узкая полоска, продолжающая поверхность канавки на окружности сечения сверла. Еще ее называют ленточкой.

- Режущей части – включает две главные и две вспомогательные, расположенные вдоль сверла по спирали, а также одну поперечную (конусообразную на конце сверла) режущие кромки. Все они образованы пересечением поверхностей канавок: главные – передних с задними, вспомогательные – передних с поверхностью ленточки, поперечная – обеих задних.

Из всех сверл известных на сегодняшний день конструкций спиральные нашли наиболее широкое применение за счет следующих достоинств:

- большому запасу под переточку;

- хорошему направлению в отверстии;

- отличному отводу стружки.

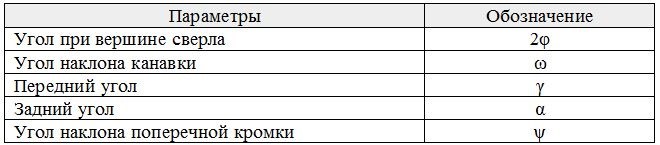

Основные геометрические параметры спирального сверла:

- угол на кончике при вершине – обозначается 2φ;

- угол наклона канавки ω;

- передний угол γ;

- задний угол α;

- угол наклона концевой поперечной кромки ψ.

Значения этих параметров зависят от типа, вида и назначения сверла.

Спиральные сверла по металлу также отличаются от прочих винтовых (по бетону, дереву, универсальных и других) размерами, формами и протяженностью своих конструктивных элементов. По форме хвостовика они бывают:

- с цилиндрическим хвостовиком;

- с коническим.

Для установки последних на станок используют универсальные специальные переходные втулки – конусы Морзе. Для наиболее распространенных видов инструмента по металлу ниже даны короткие описания.

2 Сверла с цилиндрическим хвостовиком

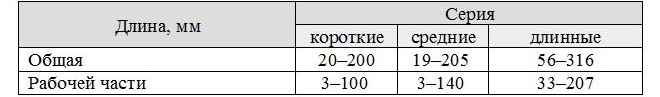

Сверло спиральное с цилиндрическим хвостовиком выпускается короткой, средней и длинной серий по соответствующим стандартам. Такое разнообразие обеспечивает оптимальный подбор нужного инструмента для выполнения каждой конкретной задачи.

Для всех сверл центровые отверстия выполняются согласно ГОСТ 14034. Допустимо выпускать инструмент без центровочных отверстий. Изделия средней и длинной серии согласно своим стандартам могут изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 4010-77 распространяется на левые и правые сверла короткой серии диаметром 0,5–40 мм. Согласно этому стандарту, в зависимости от диаметра выпускаемого сверла длина составляет (мм):

- общая всего инструмента – 20–200;

- рабочей части – 3–100.

ГОСТ 10902-77 распространяется на левые и правые сверла средней серии диаметром 0,25–20 мм. Длина составляет (мм):

- общая всего инструмента – 19–205;

- рабочей части – 3–140.

ГОСТ 886-77 распространяется на сверла длинной серии диаметром 1–31,5 мм. Длина составляет (мм):

- общая всего инструмента – 56–316;

- рабочей части – 33–207.

У данных изделий направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

Для всего этого инструмента технические требования к изготовлению регламентируются ГОСТ 2034-80. Согласно этого документа данные сверла производятся из быстрорежущей стали и предназначены для просверливания отверстий в ковких и серых чугунах, легированных и углеродистых конструкционных и инструментальных сталях, конструкционных сталях высокой и повышенной обрабатываемости. Этот инструмент изготовляется 3 классов точности:

- повышенной точности – А1;

- нормальной – В1;

- нормальной – В.

Помимо инструмента из быстрорежущей стали допускается по заказу потребителя изготовление сверл также из легированной стали 9ХС. Инструмент может производиться не только цельным, но и сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

3 Сверла с коническим хвостовиком по ГОСТ 10903 и другие

Сверло спиральное с коническим хвостовиком выпускается разных типов и, соответственно, по различным стандартам. Это позволяет оптимально подобрать именно тот инструмент, который лучше всего подойдет для того или иного вида работ. Существуют следующие ГОСТы:

- 10903-77 – для сверл нормальной длины;

- 12121-77 – длинных;

- 2092-77 – удлиненных;

- 22736-77 – с твердосплавными пластинами.

Весь этот инструмент согласно своим стандартам может изготавливаться с шейкой или без нее. Ее размеры не регламентируются.

ГОСТ 10903 распространяется на сверла нормальной длины диаметром 5–80 мм, которые выпускаются в двух исполнениях: с нормальным и усиленным хвостовиком. Согласно ГОСТ 10903, в зависимости от диаметра выпускаемого сверла с нормальным хвостовиком длина составляет (мм):

- общая всего инструмента – 133–514;

- рабочей части – 52–260.

С усиленным хвостовиком сверла ГОСТ 10903 выпускаются диаметрами 12–76 мм. Длина их рабочей части такая же, как и у с нормальным хвостовиком. Длины следующие (мм):

- общая – 199–514;

- рабочей части – 101–260.

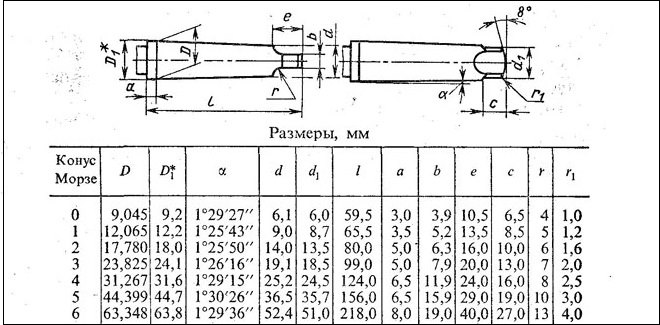

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 6.

ГОСТ 12121 распространяется на длинные сверла диаметром 5–50 мм, которые предназначены для выполнения сверления через специальные кондукторные втулки. Длина составляет (мм):

- общая всего инструмента – 155–470;

- рабочей части – 74–321.

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4. У инструмента этих двух стандартов направление спирали – правое. С левым изготовляются по согласованию с заказчиком.

ГОСТ 2092 распространяется на удлиненные сверла диаметром 6–30 мм. Длина составляет (мм):

- общая всего инструмента – 225–395;

- рабочей части – 145–275.

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 3.

4 Сверла с коническим хвостовиком ГОСТ 22736

ГОСТ 22736 распространяется на сверла диаметром 10–30 мм, оснащенные твердосплавными пластинами. Инструмент производится в укороченном и нормальном исполнении. Длина составляет (мм):

- общая всего инструмента в укороченном исполнении – 140–275, нормальном – 168–324;

- рабочей части в укороченном исполнении – 60–125, нормальном – 87–175.

Размеры используемых для крепления в патроне станка конусов Морзе от 1 до 4.

Для этого инструмента технические требования к изготовлению регламентируются ГОСТ 5756-81. В соответствии с ним данные сверла предназначены для сверления различных деталей из чугуна. Должны изготавливаться классов:

- повышенной точности – А;

- нормальной – В.

В качестве режущей оснастки должны применяться твердосплавные пластины типа ВК. Корпуса изделий выполняются из быстрорежущей стали или сплава 9ХС. Допускается производство корпусов из иных марок с содержанием вольфрама в пределах до 6 %. Недопустимо использовать стальные сплавы, содержащие кобальт.

Инструмент с рабочей частью диаметром от 6 мм и больше, корпус которого выполнен из быстрорежущего сплава, должен изготавливаться сварным. Хвостовики сварных изделий должны быть выполнены из стали 45 или 40Х. Не допускаются в зоне сварки: непровар, поверхностные раковины и кольцевые трещины.

К самым универсальным и, соответственно, популярным инструментам, используемым для выполнения отверстий в различных материалах, относятся сверла спирального типа. Регламентируют спиральные сверла ГОСТ 10902-77 и ГОСТ 10903-77. Руководствуясь положениями данных нормативных документов, а также параметрами отверстия, которое требуется создать, выбрать подходящий инструмент довольно легко.

Сверла спиральные по металлу

Особенности конструкции и основные характеристики

Конструкция спиральных сверл, которые часто называют винтовыми, состоит из следующих элементов.

На рабочей части есть две канавки, расположенные по винтовой линии. Они выполняют одновременно несколько функций: формируют режущую часть, отводят создаваемую в зоне обработки стружку, обеспечивают подачу СОЖ в область сверления.

При помощи этого конструктивного элемента инструмент фиксируется в патроне используемого оборудования. Хвостовик может изготавливаться со специальной лапкой, облегчающей извлечение инструмента из гнезда конусной формы, или поводком, который участвует в передаче крутящего момента от патрона.

Этот технологический элемент отвечает за выход абразивного круга при его использовании для шлифовки инструмента.

Основные части сверла

Рабочую часть сверла спирального с цилиндрическим или коническим хвостовиком составляют несколько конструктивных элементов.

Эту часть составляют пять режущих кромок: 2 главных, 2 вспомогательных, которые располагаются по спирали вдоль оси сверла, и 1 поперечная, находящаяся на конце инструмента и имеющая форму конуса. Все они формируются благодаря пересечениям поверхностей канавок. Так, главные режущие кромки – это пересечение передней поверхности канавки инструмента с задней, вспомогательные – передней поверхности канавки с поверхностью калибровочной части, поперечные – пересечение задних поверхностей ленточек.

Элементы рабочей части сверла

Высокая популярность спиральных сверл связана со следующими их достоинствами.

- Инструменты данного типа отличаются большим запасом под переточку режущей части.

- Сверла спиральные с цилиндрическим или коническим хвостовиком отличаются лучшей стабильностью своего положения в процессе сверления.

- За счет особенностей своей конструкции такие инструменты обеспечивают своевременный отвод стружки из зоны обработки.

Основные параметры сверл спиральных с цилиндрическим и коническим хвостовиками, требования к которым оговаривают ГОСТ 10902 и ГОСТ 10903-77, перечислены в таблице.

Таблица 1. Обозначение основных параметров сверл

Геометрические параметры режущей части сверла

Значения всех вышеуказанных параметров определяются задачами, для решения которых планируется использовать инструмент.

Спиральные сверла применяются не только для обработки металла, но и для выполнения отверстий в других материалах, таких как бетон и древесина. Существуют также инструменты универсального назначения. Сверла, используемые для обработки различных материалов, отличаются друг от друга как формой и конструкцией, так и своими геометрическими параметрами, приведенными в соответствующих ГОСТах.

В зависимости от конфигурации зажимаемой в патроне части выделяют сверла:

- с цилиндрическим хвостовиком;

- с коническим хвостовиком.

Сверла с хвостовиками цилиндрической формы

Сверла спиральные с цилиндрическим хвостовиком в соответствии с требованиями нормативного документа могут выпускаться в нескольких сериях: короткой, средней и длинной. Пользуясь соответствующим ГОСТом на сверла, можно оптимально подбирать инструмент для решения определенных технологических задач.

Цилиндрические спиральные сверла, согласно ГОСТу, изготавливают с центровочным отверстием или без него. Инструменты средней и длинной серий, в соответствии с ГОСТом, могут иметь в своей конструкции шейку, облегчающую их шлифовку. Специальных требований к размерам такого элемента нет.

Ознакомиться с требованиями ГОСТ к спиральным сверлам с цилиндрическим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Сверла по металлу с цилиндрическим хвостовиком

Левые и правые спиральные инструменты, относящиеся к короткой серии и имеющие диаметр от 0,5 до 40 мм, изготавливаются по ГОСТу 4010-77. Производство правых и левых цилиндрических сверл средней серии, диаметр которых находится в интервале 0,25–20 мм, регламентирует ГОСТ 10902-77. Спиральные сверла длинной серии выпускаются в диапазоне диаметров 1–31,5 мм. Нормативным документом, в котором оговариваются требования к изделиям данной серии, является ГОСТ 886-77.

Сверла с цилиндрическим хвостовиком длинной серии производят преимущественно с правым направлением спирали. ГОСТ допускает изготовление изделий данной серии и в другом конструктивном исполнении по договоренности с заказчиком. Длина спиральных инструментов с цилиндрическим хвостовиком всех серий указана в приведенной ниже таблице.

Таблица 2. Длина спиральных сверл с цилиндрическим хвостовиком

Технические требования к производству спиральных сверл всех вышеперечисленных серий оговариваются ГОСТом 2034-80. Согласно положениям этого нормативного документа, изделия данной серии, которые используются для сверления заготовок из ковкого и серого чугуна, углеродистых (конструкционных и инструментальных) и легированных сталей, а также конструкционных сталей обычной обрабатываемости и автоматных, изготавливаются из быстрорежущих стальных сплавов. Инструменты данной серии могут относиться к одному из трех классов точности:

Цилиндрические хвостовики могут иметь разные исполнения

ГОСТ допускает, что сверла данной серии могут быть произведены не из быстрорежущей стали, а из легированного стального сплава марки 9ХС, при этом их хвостовики могут быть сделаны из стали марки 45 или 40Х. По своей конструкции такие сверла могут быть как цельными, так и сварными. При использовании сварки в местах соединений исключается наличие непроваренных участков, пустот и кольцевых трещин.

Сверла с коническими хвостовиками

Современная промышленность выпускает различные типы сверл, хвостовик которых имеет коническую форму. Соответственно, требования, предъявляемые к таким инструментам, регламентируются разными ГОСТами. Унификация различных типов сверл позволяет оптимально подбирать их для решения определенных технологических задач. Нормативными документами, в соответствии с требованиями которых производятся спиральные инструменты с коническими хвостовиками, являются:

- ГОСТ 10903-77 (для изделий нормальной длины);

- ГОСТ 12121-77 (для длинной серии);

- ГОСТ 2092-77 (для удлиненной серии);

- ГОСТ 22736-77 (для изделий с твердосплавными пластинами).

Сверла по металлу с конусным хвостовиком для глубокого сверления

Ознакомиться с требованиями ГОСТ к спиральным сверлам с коническим хвостовиком можно, скачав документ в формате pdf по ссылке ниже.

Спиральные сверла нормальной длины, на которые распространяет требования ГОСТ 10903-77, могут выпускаться в диапазоне диаметров 5–80 мм. Хвостовики таких сверл в зависимости от диаметра последних имеют нормальную или усиленную конструкцию. С усиленным хвостовиком изготавливают спиральные сверла диаметром от 12 до 76 мм. Их посадочная конусная часть соответствует стандарту Морзе – от 1 до 6.

Диаметр длинных сверл, согласно ГОСТу, может находиться в интервале 5–20 мм, при этом обработка, выполняемая с их помощью, осуществляется через кондукторные втулки. Хвостовик таких сверл выполняется по стандарту Морзе от 1 до 4. Спиральная часть длинных сверл и инструментов нормальной длины имеет правое направление, но по договоренности с производителем может выпускаться и с левым направлением.

Конусы Морзе с лапкой

Удлиненные сверла с коническим хвостовиком производятся с диаметрами 6–30 мм. Конусный хвостовик таких сверл должен соответствовать стандарту Морзе от 1 до 3.

Сверла с коническим хвостовиком, на металлический стержень которых напаяны твердосплавные пластины типа ВК, могут выпускаться с диаметром от 10 до 30 мм, в укороченном и нормальном вариантах.

Длина спиральных инструментов с коническим хвостовиком всех серий представлена в приведенной ниже таблице.

Таблица 3. Длина спиральных сверл с коническим хвостовиком

Материалы изготовления основной части таких сверл – быстрорежущая сталь, стальной сплав марки 9ХС либо стали других марок, в составе которых не должно быть кобальта, а количество вольфрама не должно превышать 6%.

И в заключение небольшой видео-обзор сверл по металлу от различных производителей с испытанием данной продукции на практике.

Под сверлом подразумевают режущий инструмент для производства отверстий. Сверление происходит за счет вращательного движения инструмента при осевой подаче. В зависимости от назначения и конструкционных особенностей различают несколько видов изделия.

Описание цилиндрического сверла

Этот инструмент относится к типу спиральных или винтовых. Представляет собой цилиндрический стержень, на рабочей части которого находятся две винтовые спиральные бороздки. Они образуют собой режущий элемент, а также служат для отвода получаемой при сверлении стружки. Состоит сверло из рабочей части и хвостовика.

В рабочей части выделяют:

- режущую – образуется при пересечении передней поверхности винтовых канавок с задними. Так получают две главные режущие кромки и поперечную, образованную задними поверхностями;

- направляющую часть, которая формируется пересечением передних поверхностей с ленточкой – полоской вдоль винтовой бороздки. Ленточка обеспечивает направление сверла, а также снижает боковое трение при сверлении. В направляющей части есть две вспомогательные режущие кромки.

Хвостовик – часть сверла, служащая для закрепления его в шпиндельной бабке или на ручном инструменте. В нем выделяют:

- поводок – служит для передачи крутящего момента, сегодня используется редко;

- шейка – углубление над рабочей частью, служит для выхода круга при шлифовании.

Изготавливается инструмент из быстрорежущих сталей P9, P18 и 9XC. Для сверления в разных материалах сталь легируется. Например, кобальт вводится в качестве присадки для увеличения теплостойкости инструмента. Другой метод придать изделию дополнительные качества – напыление, например, нитрида титана.

[Хвостовик винтового сверла может быть цилиндрическим или коническим. Первый вариант разработан для установки в трехкулачковом патроне. Второй закрепляется непосредственно в шпинделе.

Технические характеристики

К важнейшим техническим характеристикам инструмента относятся углы заточки всех кромок – 2 главных, 2 вспомогательных и поперечной. Их величина определяет сферу применения инструмента.

- Угол при вершине – это угол между двумя главными кромками. Чем он меньше, тем длиннее режущая кромка, что обеспечивает хороший теплоотвод. С другой стороны, тот же параметр уменьшает прочность сверла. Для оргстекла угол при вершине должен быть в районе от 60 до 90 градусов, причем 90 – для листа с толщиной более 20 мм. Для стали, например, угол при вершине рекомендуется не менее 116 градусов.

- Угол наклона канавки – угол между касательной к ленточке и осью сверла. Чем он больше, тем лучше отводится стружка. Но тем менее прочным будет инструмент, так как объем канавки при этом возрастает. Величину угла определяет обрабатываемый материал – для оргстекла этот показатель может быть максимальным, и диаметр инструмента – чем он меньше, тем меньше угол.

- Передний угол – оценивается в плоскости, перпендикулярной режущей кромке. Его величина изменяется: максимум у наружной поверхности и минимум у поперечной кромки.

- Задний угол – оценивается в плоскости, параллельной оси инструмента. Максимум его приходится на край поперечной кромки, минимум – у наружной поверхности. В сверла для оргстекла этот параметр должен быть максимальным: в этом случае задняя поверхность не режет, а скоблит материал, что позволяет получить более ровные стенки отверстия.

- Угол наклона поперечной кромки – определяется как угол между проекциями главной режущей и поперечной кромок. Обычно это 50–55 градусов.

Винтовые сверла изготавливаются с диаметром от 0,1 до 80 мм. Длина рабочей части может достигать 275 мм. При этом максимальный диаметр инструмента с цилиндрическим хвостовиком достигает 30 мм, а с коническим – от 6 до 60 мм.

Сфера применения

Сверла используются для получения сквозных и несквозных отверстий, а также для рассверливания – увеличения или калибровки уже сформированных отверстий.

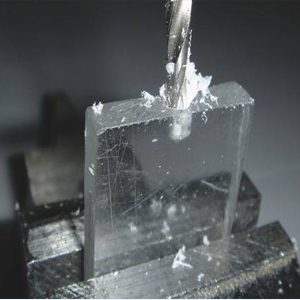

На фото изображен процесс сверления оргстекла цилиндрическим сверлом

Применение того или иного инструмента определяется материалом изготовления, способом получения – цельное, сварное, с твердотельными пластинками, комбинацией углов заточки, а также диаметром и глубиной сверления.

Общая классификация по сфере применения разделяет сверла на следующие группы.

- Сверла по металлу – порой их называют универсальными. Так как сверло предназначено для работы с металлами и сплавами, которые часто отличаются исключительной прочностью или твердостью, то сверлить они могут любой материал. Для оргстекла, например, используются стандартные сверла из быстрорежущей стали, но с другой заточкой.

- По бетону – применяются также при сверлении кирпича и камня. Отличаются наконечником из твердого сплава, так как рассчитаны на работу ударно-вращательным методом. Хвостовик цилиндрический – инструмент в абсолютном большинстве случаев применяют в перфораторах и дрелях.

- По стеклу и керамике – эти материалы отличаются одновременно твердостью и хрупкостью, поэтому их сверление требует аккуратности. Используют сверла корончатые или перовые (без винтовой нарезки) с карбидным или алмазным напылением.

- По дереву – это стандартные спиральные или перовые, для работы с оргстеклом используют оба вида.

Разновидности

Для сверления органического стекла и других видов пластмасс применяются как винтовые, так и перовые сверла. Первый вариант универсален, одинаково хорошо подходит для получения отверстий любого диаметра. Второй дешевле, менее чувствителен к перекашиванию, но не отводит стружку и быстрее нагревается. При работе инструмент приходится часто останавливать и остужать сверло. Для сверления с оргстеклом применяются односторонние перовые сверла.

Сверло с хвостовиком

Хвостовик – часть инструмента, которая определяет, каким именно образом можно закрепить сверло. Цилиндрический хвостовик фиксируется в трехкулачковом патроне. Именно такой механизм предусмотрен практически на всех бытовых и полупрофессиональных аппаратах.

В патроне такого прибора размещены кулачки. Цилиндрический хвостовик вставляется в патрон между ними, регулировочное кольцо проворачивается по часовой стрелке, кулачки зажимают хвостовик.

Максимальный диаметр изделия с цилиндрическим хвостовиком – 30 мм, как раз на бытовые нужды он и рассчитан.

Сверла по ГОСТу

ГОСТ регламентирует геометрические и механические параметры изделия и возможные отклонения. Сюда относятся все винтовые сверла, правые и левые, с цилиндрическим хвостовиком.

Различают три группы по длине рабочей части.

- Короткие – с диаметром от 0,1 до 20 мм и полно длиной от 20 до 131 мм. Регламентируется ГОСТ 4010-77.

- Средние – с диаметром от 0,3 до 30 мм и с длиной от 19 до 205 мм. ГОСТ 109-02-77.

- Длинные – с диаметром от 1 до 20 мм и длиной 56–254 мм. ГОСТ 886-77.

Перовое сверло

Это изделие относится к категории сборных, состоит из державки и режущей пятигранной пластины. Из быстрорежущей стали изготавливают только пластины.

Режущая часть имеет 2 рабочие кромки, угол между которыми затачивают в соответствии с материалом. Для оргстекла это 90 градусов. Поперечная кромка между двумя главными имеет угол в 55–60 градусов.

Для отведения стружки на пластине по ширине формируют стружкодробящие канавки.

Перовые сверла для дерева, металла и пластмасса регламентирует ГОСТ 25526-82. Диаметр пластины – от 25 до 130 мм.

Сверла левые

Сверла выпускаются левые и правые – по направлению вращения спирали. В промышленности такая разработка позволяет подавать материал на станок справа, а не слева. При работе с материалом сложной конфигурации такой способ позволяет снизить затраты. Устанавливается инструмент на специальные левовращательные станки.

В быту левое сверло применяют для высверливания сломанных болтов и другого крепежа.

Преимущество

Оргстекло – материал очень легкий, но с высокой вязкостью. С одной стороны, в тех случаях когда внешний вид отверстия не имеет значении, просверлить его можно обыкновенным гвоздем, вставленным в дрель. С другой, когда требуются ровные гладкие кромки и высокая точность, нужна большая аккуратность.

В отличие от конического сверла или зенкерного спиральное, как правило, работает на высокой скорости – до 10 000 оборотов/мин. При такой скорости материал нагревается и частично деформируется. Матовые кромки, например – неизбежный результат сверления. Если не соблюдать правила обращения с инструментом – охлаждение, удаление стружки, сверло можно сломать.

При сверлении оргстекла, вязкий материал наворачивается на острие и застывает, вращение блокируется. Если инструмент не выключить, с большой вероятностью сверло будет сломано. К тому же извлечь отломанный фрагмент из массы стекла, не разрезая, почти невозможно.

Однако использование правильно заточенного инструмента гарантирует получение ровных точных отверстий и не потребует рассверливания или зенкования в дальнейшем.

Заключение

Спиральные сверла наиболее распространены благодаря своей универсальности. В большинстве случаев крепеж предусматривает цилиндрическую форму отверстий, тем более сквозных, а отвод стружки с рабочего поля значительно облегчает сверление. Стружка обеспечивает дополнительный нагрев материала, что в случае оргстекла крайне нежелательно. Спиральное сверло эту проблему решает более эффективно.

Виды сверл по металлу и их назначение, характеристики спиральных сверл

Прочитав эту статью, вы узнаете:

какие существуют виды сверл по металлу;

где найти их маркировку;

какие важные характеристики есть у этих инструментов;

на что они влияют;

на какое оборудование устанавливают сверла по металлу.

Фотография №1: сверла по металлу

Виды сверл по металлу и их назначение

Опишем чаще всего встречающиеся виды сверл по металлу и расскажем об их назначении.

Спиральные цилиндрические сверла

Встречаются чаще всего и знакомы каждому. По конструкции такие сверла представляют собой цилиндрические стержни, на рабочих частях которых имеются:

спиральные канавки (одна или две), предназначенные для отвода стружки;

и режущие кромки.

Изображение №1: конструкция спирального сверла по металлу

Выделяют пять категорий спиральных сверл по металлу.

Общего назначения. Эти самые распространенные сверла по металлу находят применение в быту и на производстве. Диметр может достигать 80 мм.

Левые сверла по металлу. У них спиральные канавки закручиваются в противоположные стороны. Предназначение таких инструментов — высверливание болтов со сломанными головками и иных разновидностей крепежа, которые невозможно извлечь иными способами.

Повышенной точности. Сверла по металлу этого типа используют в быту и на производстве, если нужно получить отверстия с высокоточными диаметрами. Такие инструменты имеют класс А. Погрешность работы — доли миллиметра.

Твердосплавные. Такие сверла могут быть цельнолитыми или иметь специальные пластины или напайки. Предназначены для обработки заготовок из материалов с высокой твердостью. Существуют также специальные модели, которые используют при изготовлении печатных плат.

Глубокого сверления. Эти удлиненные спиральные сверла имеют 2 винтовых канала.

Корончатые сверла по металлу

Рабочие части таких сверл представляют собой полые цилиндрические стаканы с канавками для отвода стружки. На торцах имеются режущие зубья.

Фотография №2: корончатые сверла по металлу

Корончатые сверла по металлу используют для проделывания отверстий больших диаметров (до 150 мм). Инструменты применяют при обработке заготовок на фрезерных, токарных и сверлильных станках.

Принцип работы таких сверл основан на технологии корончатого фрезерования. Отверстия вырезаются по контурам. Эта технология отличается высокой производительностью, возможностью использования оборудования небольшой мощности и высокой точностью.

Конические сверла по металлу

Рабочие части таких сверл имеют форму конусов. Инструменты применяют при сверлении заготовок небольшой толщины (2–6 мм) из стали и цветных металлов. Существуют две основные разновидности конических сверл.

-

Стандартные. Требуют от мастера внимательности при высверливании отверстий определенных диаметров.

Фотография №3: стандартное коническое сверло по металлу

Фотография №4: ступенчатые конические сверла по металлу

Выделяют следующие главные достоинства конусных сверл.

В тонком металле можно проделывать отверстия различных диаметров без необходимости смены сверла.

Инструменты очень легко центрируются.

Перовые сверла по металлу

Существуют две разновидности таких сверл.

Стандартные. Рабочие части таких перьевых сверл имеют форму лопаток. На торцах имеются центрирующие наконечники.

Фотография №5: стандартные перовые сверла по металлу

Сборные. В настоящее время применяются чаще всего. Состоят из державок и сменных пластин, фиксируемых при помощи винтов.

Фотография №6: сборное перовое сверло со сменными пластинами

Предназначение перовых сверл — проделывание глубоких отверстий небольших диаметров. Инструменты имеют следующие преимущества.

Нечувствительность к перекосам.

Простота и высокая скорость смены режущих пластин.

Недостаток — трудности с отводом стружки.

Центровочные сверла

Их применяют для высверливания в заготовках центровочных отверстий.

Фотография №7: центровочные сверла

Существуют 4 типа таких сверл.

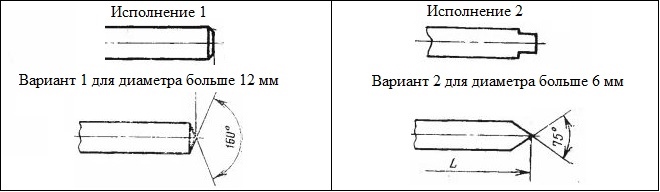

A. Формируют центровочные отверстия без предохранительных конусов. Угол разворота сторон составляет 60°.

B. Высверливают центровочные отверстия c предохранительными конусами. Угол разворота сторон составляет 120°.

C. С их помощью проделывают центровочные отверстия без предохранительных конусов. Угол разворота сторон составляет 75°.

R. Предназначены для высверливания центровочных отверстий дугообразной конфигурации.

Изображение №2: виды центровочных отверстий

Специальные виды сверл по металлу

Кроме вышеперечисленных основных видов сверл по металлу, существуют и специальные. К ним, к примеру, относятся однокромочные модели. Рабочие поверхности таких сверл прямой конструкции сточены наполовину. Это обеспечивает более эффективный отвод стружки. Однокромочные сверла применяют при изготовлении ружейных стволов.

Изображение №3: виды однокромочных сверл по металлу

Маркировка сверл по металлу (российская и зарубежная)

По российскому ГОСТу маркировке подлежат все сверла по металлу диаметром от двух миллиметров. Обозначения содержат информацию о диаметре инструмента и марке стали. На некоторых моделях встречаются клейма производителей. Чтобы узнать маркировку сверла, смотрите на хвостовик инструмента.

Российская маркировка выглядит так.

Изображение №4: правила расшифровки российских маркировок

Зарубежные сверла по металлу, изготовленные из быстрорежущей стали, имеют маркировку HSS. В зависимости от модификаций и особенностей изготовления к ней добавляют различные дополнительные обозначения.

Классификация спиральных сверл по особенностям конструкции и техническим характеристикам

Сверла классифицируют по различным особенностям конструкции и техническим характеристикам.

Типы хвостовиков

По конструкции хвостовой части сверла классифицируют на следующие разновидности.

С цилиндрическими хвостовиками. Встречаются чаще всего. Диаметры хвостовиков могут не совпадать с диаметрами рабочих частей. Сверла малого диаметра нередко оснащают более крупными хвостовиками. Это повышает надежность фиксации. Крупные сверла могут иметь хвостовки уменьшенного диаметра. Это позволяет зафиксировать инструмент в дрели со стандартным патроном. Недостаток таких хвостовиков — невозможность передачи большого крутящего момента. Это повышает рекомендуемую мощность оборудования, необходимого для работы с инструментом. Но в такой конструкции есть и плюс. Если сверло заклинит, дрель не повредится.

Фотография №8: спиральное сверло с цилиндрическим хвостовиком

С коническими хвостовиками. Ими оснащают сверла, предназначенные для обработки заготовок на специализированных станках и при помощи промышленных дрелей.

Фотография №9: сверла с коническими хвостовиками

С шестигранными хвостовиками. Такие сверла подходят для фиксации в стандартных кулачковых патронах и специальных зажимах.

Фотография №10: перовое сверло с цилиндрическим хвостовиком

Классы точности сверл по металлу

Существуют три основных класса точности сверл по металлу.

B и B1. Это катанные и вальцованные сверла па металлу нормальной точности. Используются для проделывания отверстий до 15 и 14 квалитетов точности, соответственно. За рубежом их маркируют HSS-R.

А. Это шлифованные сверла по металлу высокой точности. Применяются для высверливания отверстий с квалитетами точности от 10 до 13.

Углы заточки спиральных сверл и их влияние на применение инструментов

Спиральные сверла по металлу имеют два важных геометрических параметра, которые оказывают влияние на применение инструментов.

Изображение №5: геометрические параметры спиральных сверл

Угол наклона винтовой канавки сверла (ω). Возрастает с увеличением диаметра инструмента. Варьируется в пределах от 18 до 45°. Выбор сверла с определенным углом наклона канавки зависит от материала обрабатываемой заготовки.

Электрон, алюминий и дюралюминий — 45°.

Вязкие и легкие металлы — 40–45°.

Хрупкие металлы — 22–25°.

Различные виды стали — 26–30°.

Угол между режущими кромками (2ϕ). С его увеличением прочность сверла повышается, но при этом возрастает усилие подачи. С уменьшением — наоборот, сверление облегчается, но рабочая часть ослабляется. Выбор сверла с определенным углом между режущими кромками также зависит от материала обрабатываемой заготовки.

Мрамор и иные хрупкие материалы — 80°.

Целлулоид и эбонит — 85–90°.

Сплавы на основе магния — 110–120°.

Электрон, баббит, алюминий — 130–140°.

Красная медь — 125°.

Бронза и латунь — 130–140°.

Закаленная сталь и стальные поковки — 125°.

Сталь и чугун средней твердости — 116–118°.

Виды заточки сверл по металлу

В завершении статьи расскажем о видах заточки сверл по металлу, которую применяют для восстановления затупившихся инструментов и изменения их геометрии.

Изображение №6: виды заточки спиральных сверл

Нормальная (одинарная) заточка (Н). Считается универсальной. При нормальной заточке на поверхности сверла формируются две режущих кромки и одна поперечная. Угол между режущими кромками — 118–120°. Этот вид заточки можно использовать по отношению к сверлам с диаметрами до 12 мм. Остальные технологии подходят для инструментов с диаметрами до 80 мм.

Одинарная заточка с подточкой режущей кромки (НП). Уменьшает ее длину. За счет этого снижается нагрузка на рабочую часть при выполнении сверлильных работ.

Одинарная заточка с подточкой поперечной кромки и ленточки (НПЛ). Дополнительно уменьшает ее ширину в области режущей части. Сила трения значительно снижается. Кроме этого, образуется дополнительный задний угол. Это приводит к облегчению резания.

Двойная заточка с подточкой поперечной кромки (ДП). При двойной заточке формируются 4 режущие кромки и одна поперечная. Они имеют вид ломаных линий. Стойкость сверл с двойной заточкой увеличивается в 5–7 раз при обработке заготовок из чугуна и в 2,5–3 раза при сверлении сталей.

Двойная заточка с подточкой поперечной кромки и ленточки (ДПЛ). При такой заточке сверление облегчается дополнительно.

Полезные советы по выбору сверл

При покупке инструментов не экономьте. Высокие цены на сверла по металлу — это гарантия качества и медленного износа.

Приобретайте инструменты, подходящие к имеющемуся в наличии оборудованию.

Обращайте внимание на марку стали. От нее напрямую зависит возможность обработки заготовок из различных по прочности материалов.

Сверление является одним из распространенных методов получения отверстий.

В зависимости от конструкции и назначения различают следующие типы сверл:

- спиральные,

- перовые,

- для глубокого сверления,

- центровочные,

- с пластинками из твердых сплавов и др.

Наибольшее распространение имеют спиральные сверла.

Рис. 10. Сверла: а — спиральное с коническим хвостовиком, б — спиральное с цилиндрическим хвостовиком, в— для глубокого сверления

На рис. 10 показаны конструкции спиральных сверл с коническим и цилиндрическим хвостовиками и сверла для глубокого сверления.

Рис. 11. Спиральное сверло и его элементы: 1 — режущая кромка, 2 — передняя поверхность, 3 — задняя поверхность, 4 — поперечная кромка, 5 —канавка,6 — ленточка

Сверло имеет две главные режущие кромки (рис. 11), образованные пересечением передних винтовых поверхностей канавок, по которым сходит стружка, с задними поверхностями, обращенными к поверхности резания; поперечную режущую кромку (перемычку), образованную пересечением обеих задних поверхностей; две вспомогательные режущие кромки, образованные пересечением передних поверхностей — с поверхностью ленточки.

Ленточка сверла — узкая полоска на его цилиндрической поверхности, расположенная вдоль винтовой канавки обеспечивает направление сверла при резании.

Угол наклона винтовой канавки ω — угол между осью сверла и касательной к винтовой линии по наружному диаметру сверла, ω = 20—30°.

Угол наклона поперечной режущей кромки (перемычки)ψ — острый угол между проекциями поперечной и главной режущих кромок на плоскость, перпендикулярную оси сверла, ψ = 50—55°

Угол режущей части (угол при вершине) 2 φ — угол между главными режущим кромками при вершине сверла.

Передний угол γ — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. По длине режущей кромки передний угол γ является величиной переменной.

Задний угол α — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке окружности ее вращения вокруг оси сверла.

Задний угол сверла — величина переменная: α = 8—14° на периферии сверла и α = 20—26° — ближе к центру.

По конструкции рабочей части

- Спиральные (винтовые)

— это самые распространённые свёрла, с диаметром сверла от 0,1 до 80 мм и длиной рабочей части до 275 мм широко применяются для сверления различных материалов.

- Конструкции Жирова

— на режущей части имеются три конуса с углами при вершине: 2φ=116…118°; 2φ=70°; 2φ ‘ =55°. Тем самым длина режущей кромки увеличивается, и условия отвода тепла улучшаются. В перемычке прорезается паз шириной и глубиной 0,15D. Перемычка подтачивается под углом 25° к оси сверла на участке 1/3 длины режущей кромки. В результате образуется положительный угол γ≈5°.

- Плоские

(

перовые

; жарг.

пёрки

) — используются при сверлении отверстий больших диаметров и глубин. Режущая часть имеет вид пластины (лопатки), которая крепится в державке или борштанге или выполняется заодно с хвостовиком. - Свёрла Форстнера

— усовершенствованная версия перового, с дополнительными резцами-фрезами. - Для глубокого сверления (L≥5D)

— удлинённые винтовые свёрла с двумя винтовыми каналами для внутреннего подвода охлаждающей жидкости. Винтовые каналы проходят через тело сверла или через трубки, впаянные в канавки, профрезерованные на спинке сверла. - Конструкции Юдовина и Масарновского

— отличаются большим углом наклона и формой винтовой канавки (ω=50…65°). Нет необходимости частого вывода сверла из отверстия для удаления стружки, за счет чего повышается производительность. - Одностороннего резания

— применяются для выполнения точных отверстий за счёт наличия направляющей (опорной) поверхности (режущие кромки расположены по одну сторону от оси сверла). - Пушечные

— представляют собой стержень, у которого передний конец срезан наполовину и образует канал для отвода стружки. Для направления сверла предварительно должно быть просверлено отверстие на глубину 0,5…0,8D. - Ружейные

— применяются для сверления отверстий большой глубины. Изготовляются из трубки, обжимая которую, получают прямую канавку для отвода стружки с углом 110…120° и полость для подвода охлаждающей жидкости. - Пустотелые

(также кольцевые, корончатые) — свёрла, превращающие в стружку только узкую кольцевую часть материала. - Центровочные

— применяют для сверления центровых отверстий в деталях. - Ступенчатые

— для сверления одним сверлом отверстий разного диаметра в листовых материалах. - с цилиндрическим хвостовиком (ГОСТ 10902-77, DIN 338)

- с коническим хвостовиком (ГОСТ 10903-77 (конус Морзе), DIN 345)

- с трёх-, четырёх- и шестигранным хвостовиком

- SDS, SDS+ и др.

По способу изготовления

- Цельные

— спиральные свёрла из быстрорежущей стали марок Р9, Р18, Р9К15, Р6М5, Р6М5К5, либо из твёрдого сплава. - Сварные

— спиральные свёрла диаметром более 20 мм часто изготовляют сварными (хвостовую часть из углеродистой, а рабочую часть из быстрорежущей стали). - Оснащённые твердосплавными пластинами

— бывают с прямыми, косыми и винтовыми канавками (в том числе с ω=60° для глубокого сверления). - Со сменными твердосплавными пластинами

— также называются корпусными (оправку, к которой крепятся пластины, называют корпусом). В основном используются для сверления отверстий от 12 мм и более. - Со сменными твердосплавными головками

— альтернатива корпусным сверлам.

Читать также: Соленоидный вентиль принцип работы

По форме обрабатываемых отверстий

По обрабатываемому материалу

- Универсальные

- Для обработки металлов и сплавов

- Для обработки бетона, кирпича, камня

— имеет наконечник из твёрдого сплава, предназначенный для бурения твёрдых материалов (кирпич, бетон) с ударно-вращательным сверлением. Свёрла, предназначенные для обычной дрели, имеют цилиндрический хвостовик. Хвостовик бура для перфораторов имеет различную конфигурацию: цилиндрический хвостовик, SDS-plus, SDS-top, SDS-max и т. д. - Для обработки стекла, керамики

- Для обработки дерева

Основные элементы сверла

Большинство сверле состоит из следующих частей:

- Хвостовик, предназначен для крепления сверла в патроне;

- Шейка, цилиндрическая часть сверла соединяющая хвостовик и рабочую часть;

- Рабочая часть — участок сверла непосредственно участвующий в изготовлении отверстия, снабженный канавками. Элементами рабочей части являются: Режущая часть, элемент рабочей части, имеющий режущие кромки.

- Направляющая часть, элемент рабочей части сверла, предназначенный для отвода стружки из выполняемого отверстия, имеющий обратную косность, для снижения трения о стеки сверла.

На режущей части спирального сверла можно выделить:

- Заднюю поверхность;

- Переднюю поверхность;

- Режущую кромку;

- Поперечную кромку;

- Кромку ленточки;

- Ленточку;

- Канавку.

На режущей части сверла, в зависимости от заточки, находятся одна, две или четыре режущих кромки.

Виды сверл

Сверление отверстий очень распространенная операция, которая может выполняться в деталях из разных материалов при разных условиях, поэтому существуют различные виды сверл, которые можно группировать по признакам.

-

перовые – предназначены для обработки тверды материалов;

По виду хвостовика:

- с цилиндрическим;

- с коническим;

- с четырехгранным хвостовиком.

По способу изготовления:

Заточка сверла

Форма заточки сверла выбирается в зависимости от его диаметра и обрабатываемого материала. Для сверл диаметром до 12 мм применяют:

- Одинарную заточку — для сверление стали и чугуна;

- Одинарную с подточкой поперечной кромки для стального и нетвердого стального литья с неснятой коркой.

Для сверл диаметром более 12 мм применяют:

- Одинарную заточку с подточкой поперечной кромки и ленточки — для твердых сталей;

- Двойную заточку с подточкой поперечной кромки — для стального литья и чугуна с неснятой коркой.

- Двойную с подточкой поперечной кромки и ленточки для твердых сталей, стального и чугунного литья со снятой коркой.

Угол заточки сверла

Двойные углы наклона сверла зависит от вида обрабатываемого материала.

Части и элементы спирального сверла;

Сверло состоит из рабочей части 1

, шейки

3

, хвостовика

4

илапки

5

предназначенной для обеспечения удаления сверла из шпинделя (рис. 2.4). Конический или цилиндрический хвостовик

4

служит для закрепления сверла на станке. Шейка сверла – промежуточная часть между хвостовиком и рабочей частью сверла. В связи с особенностями технологии изготовления сверла, шейка имеет меньший диаметр, чем рабочая часть. Последняя состоит из режущей

2

и направляющей части

16

и имеет две винтовые стружечные канавки

9

, по которым транспортируется стружка из обрабатываемого отверстия.

Рис. 2.4. Части и элементы спирального сверла:

1 – рабочая часть; 2 – режущая часть; 3 – шейка; 4 – хвостовик; 5 – лапка; 6 – зуб; 7 – поперечная кромка; 8 – поводок; 9 – стружечная канавка; 10 – главная задняя поверхность; 11 – главные режущие кромки; 12 – ленточка (вспомогательная задняя поверхность); 13 – кромка ленточки (вспомогательная режущая кромка); 14 – передняя поверхность; 15 – спинка зуба; 16 – направляющая часть.

Винтовые стружечные канавки 9

разделяют рабочую часть сверла на два зуба (пера). Так как перья сверла должны быть соединены, то между ними вдоль оси сверла имеется сердцевина. Ее размер соответствует окружности, касательной к поверхности канавок. Направляющая часть обеспечивает движение сверла в обрабатываемом отверстии и служит резервом для образования режущей части при переточках сверла. Направляющая часть сверла для уменьшения трения соприкасается с отверстием только по отшлифованным винтовым ленточкам

12

, которые расположены по краю винтовой стружечной канавки. Остальная часть зуба сверла имеет меньший диаметр и с обработанным отверстием не соприкасается. Ленточка шлифуется по окружности.

На поверхности винтовых стружечных канавок образуется и транспортируется стружка, т.е. они являются передними поверхностями 14

Торец сверла на режущей части затачивают, образуя главные задние поверхности 10

, обращенные в процессе обработки к поверхности резания. Задние поверхности могут быть оформлены частью конической, линейчатой, эвольвентой, винтовой, плоской и другими поверхностями. Вспомогательными задними поверхностями являются наружные поверхности круглошлифованных ленточек

12

. Это часть конической поверхности с очень малой конусностью, ось которой совпадает с осью сверла. Передние поверхности

14

винтовых канавок, пересекаясь с главными задними поверхностями

10

, образуют главные режущие кромки

11

, а пересекаясь со вспомогательными задними поверхностями (ленточками

12

) – вспомогательные режущие кромки

13

. Так как в сверле имеется сердцевина, то при пересечении двух главных задних поверхностей

10

образуется поперечная кромка или перемычка

7

(рис. 2.4).

Конструкция и характеристики

Сверло по металлу с цилиндрическим хвостовиком можно описать как стержень цилиндрической формы. Еще его называют винтовым. Оно состоит из таких элементов:

- Рабочая часть – зона, которая вращается и проделывает отверстие, она имеет две канавки, по которым отводится стружка, и, в то же время, подается смазочно-охлаждающая жидкость для обеспечения легкости трения и охлаждения инструмента и заготовки. Рабочую часть условно делят на две зоны – калибровочную и режущую (где находятся режущие кромки).

- Хвостовик – обеспечивает надежность крепления инструмента в станке. В зависимости от конструкции оснащается небольшой лапкой или же поводком (чтобы извлечь сверло из гнезда), а также для обеспечения вращения, которое передает патрон или шпиндель.

- Шейка – элемент для обеспечения выхода абразивного круга.

У инструмента может быть центровочное отверстие, есть сверла, что изготавливаются без него. Что же касается последнего конструкционного элемента – шейки, то она, как правило, присутствует в средней и длинной серии, или же изделиях со средней и большой длиной рабочей части. Шейка предназначена для облегчения шлифовки. Но стоит отметить, что ни один ГОСТ не содержит детальных требований к размерам данного элемента.

Широкое применение спиральных сверл обусловлено множеством преимуществ, среди которых стоит выделить:

- наличие большого запаса под переточку или же обработку метчиком;

- достижение правильного направления в отверстии;

- удобство отвода стружки;

- отличную подачу СОЖ.

Особенности хвостовиков

Если у сверла цилиндрический хвостовик, оно имеет три стандарта выпуска. Это короткая, средняя и длинные серии, которые различают по длине рабочей части. Каждая из моделей выпускается в различных размерностях. Такое разнообразие объясняется необходимостью подбора инструмента под каждую конкретную задачу. Также стоит отметить и отдельную группу станковых инструментов для моделей оборудования с левым вращением.

Они обычно изготавливаются как цельными и монолитными, так и сварными. В последнем варианте из другого материала могут быть выполнены хвостовик и его поводок или же лапка. Для этого используется сталь марки 45 или же 40Х. Но при покупке следует обратить внимание на наличие кольцевых трещин, поверхностных раковин, а также непровара. Известные производители тщательно проверяют наличие брака и, при его обнаружении, не выпускают подобные изделия в продажу.

Читайте также: