Упрочнение ходовых винтов техническая механика кратко

Обновлено: 05.07.2024

Учебник создан для профессий, связанных с металлообработкой.

Изложены основы теоретической механики, сопротивления материалов, деталей и механизмов машин; даны примеры расчетов. Приведены сведения об основных способах повышения механических свойств материалов и тенденции развития конструкций машин и механизмов.

Связи и их реакции.

Тело, которое может совершать любые перемещения в пространстве, называется свободным; примером свободного тела может служить самолет или снаряд, летящие в воздухе. В различного рода сооружениях и конструкциях мы обычно встречаемся с телами, на перемещения которых наложены ограничения. Такие тела называются несвободными. Тело, ограничивающее свободу движения твердого тела, является по отношению к нему связью. Если приложенные к телу силы будут стремиться сдвинуть его по тому или иному направлению, а связь препятствует такому перемещению, то тело будет воздействовать на связь с силой давления на связь.

ОГЛАВЛЕНИЕ

Основные используемые обозначения

Введение

Раздел 1. Теоретическая механика

1.1. Основные понятия и аксиомы статики

1.2. Связи и их реакции

1.3. Плоская система сил

1.4. Элементы теории трения

1.5. Пространственная система сил

1.6. Определение центра тяжести

1.7. Кинематика точки

1.8. Простейшие движения твердого тела

1.9. Законы динамики, уравнения движения материальной точки, принцип Д'Аламбера

1.10. Силы, действующие на точки механической системы

1.11. Теорема о движении центра масс механической системы

1.12. Работа силы

1.13. Мощность

1.14. Коэффициент полезного действия

Раздел 2. Основы сопротивления материалов

2.1. Основные понятия

2.2. Растяжение и сжатие

2.3. Основные механические характеристики материалов

2.4. Расчеты на прочность при растяжении и сжатии

2.5. Срез и смятие

2.6. Кручение

2.7. Прямой изгиб

2.8. Определение перемещений при изгибе способом Верещагина

2.9. Расчет бруса на совместное действие кручения и изгиба

2.10. Прочность при динамических нагрузках

2.11. Устойчивость при осевом нагружении стержня

2.12. Раскрытие статической неопределимости стержневых систем

Раздел 3. Детали и механизмы машин

3.1. Машины и их основные элементы

3.2. Основные критерии работоспособности и расчета деталей машин

3.3 Машиностроительные материалы

3.4. Детали вращательного движений

3.5 Корпусные детали

3.6 Пружины и рессоры

3.7 Неразъемные соединения деталей

3.8 Разъемные соединения деталей

3.9. Подшипники скольжения

3.10. Подшипники качения

3.11. Муфты

3.12. Фрикционные передачи

3.13. Ременные передачи

3.14. Зубчатые передачи

3.15. Червячные передачи

3.16. Цепные передачи

3.17. Передача винт—гайка скольжения

3.18. Передача винт—гайка качения

3.19. Реечные передачи

3.20. Кривошипно-шатунные механизмы

3.21. Кулисные механизмы

3.22. Кулачковые механизмы

3.23. Общие сведения о редукторах

Раздел 4. Повышение механических свойств материалов и конструкций

4.1. Основные способы повышения механических свойств

4.2. Упрочняющая обработка пластическим деформированием

4.3. Повышение износостойкости поверхностных слоев

4.4. Поверхностные покрытия

4.5. Упрочнение поверхностных слоев химико-термической обработкой

4.6. Упрочнение ходовых винтов

Заключение. Тенденции развития конструкций машин и механизмов

Приложения

1. Уголки стальные горячекатаные равнополочные (по ГОСТ 8509-93)

2. Уголки стальные горячекатаные неравнополочные (по ГОСТ 8510-86)

3. Швеллеры стальные горячекатаные (по ГОСТ 8240-89)

4. Двутавры стальные горячекатаные (по ГОСТ 8239-89)

5. Обозначения условные графические в схемах. Элементы кинематики (по ГОСТ 2.770-68*)

Список литературы.

Ходовые винты валов служат для преобразования вращательного движения в поступательно-прямолинейное перемещение с помощью сопряженной с ним гайки различных узлов станка (суппорты, каретки, фартуки и др.). Ходовой винт является одним из звеньев многозвенной размерной цепи, которая обеспечивает точность перемещения суппорта станка, а следовательно, и точность изготовляемой на этом станке детали. Равномерность перемещения узлов оказывает нередко решающее влияние на точность изготовляемой на станке детали, она зависит от ряда факторов. Хордовые винты обладают недостаточной жесткостью, так как обычно их длина во много раз больше диаметра, поэтому при работе возникают деформации ходовых винтов.

Существующие способы упрочнения ходовых винтов станков объемной закалкой и закалкой ТВЧ не нашли широкого применения главным образом вследствие того, что они приводят к деформациям длинных деталей и усложняют технологию их изготовления. По этой причине большинство ходовых винтов изготовляют не упрочненными, а их износ имеет абразивный характер и достигает значительных размеров, что приводит к потере точности станка. Так, износ ходовых винтов токарно-винторезных станков 1А62, 1Д62М по среднему диаметру при двухсменной работе достигает 0,5 мм в год.

Для ЭМО ходовых винтов небольших и средних размеров можно применять трансформатор УЭМО, а при упрочнении крупных винтов – более мощный трансформатор. Во всех случаях упрочнение длинных деталей во избежание их излишнего нагрева целесообразно подводить оба конца вторичной обмотки трансформатора к упрочняющему приспособлению.

2.3. Приспособление для упрочнения ходовых винтов.

Для упрочнения сравнительно небольших винтов (диаметр до 40 мм, длина 480 мм) используют приспособление приведенное на чертеже приведенного в графической части дипломного проекта (см. 090202.ДП.ТМС.1.1.3.С.01.01.СБ)

Приспособление состоит из двух скоб и, шарнирно-соединенных между собой. В нижней скобе (стационарной) установлены два держателя, несущие латунные ролики, свободно посаженые на осях; служащие для позиционировния по винтовым канавкам. Оба держателя могут свободно поворачиваться в гнездах (подшипники скольжения), для поворота на угол наклона винтовой канавки. В верхней скобе (откидной) установлена в подшипнике скольжения державка, несущая упрочняющую круглую твердосплавную пластину, которая неподвижно закреплена на державке. Державка изолирована от скобы подшипником скольжения который выполнен из диэлектрика, материала не проводящего электричество, В стационарной скобе имеется посаженый на палец накидной винт, под который в накидной скобе имеется стыковочный паз. Стационарная скоба крепится к уголку подпружиненным винтовым соединением. Отверстия под винт в скобе имеют некоторый зазор служащий для компенсации искажений системы станок/деталь. Пружины необходимы для устранения излишнего люфта. Уголок крепится винтами через втулки из диэлектрика к поверхности стола суппорта.

Между уголком и столом находится пластина из диэлектрика. Приспособления закрепляется описанным ранее способом к столу суппорта, и устанавливается обрабатываемый вал между которым и задней бабкой находится диэлектрическая втулка специальной конструкции, при этом латунные ролики позиционируются по шагу и наклону винтовой поверхности. После этого откидная скоба устанавливается в рабочее положение и закрепляется накидным винтом с усилием достаточным для плотного прилегания инструмента к обрабатываемой поверхности. Один из контактов подводится к державке (для чего в торце державки имеется резьбовое отверстие) а второй контакт подводится специальным устройством - щеткой на изолированный от станка патрон. И происходит процесс электромеханической обработки ходового вала.

Необходимость в изоляции корпуса станка от подвода одного из зарядов вызвана тем, что в случае наличия такого контакта эффект подобный процессу ЭМО происходил бы между соприкасающимися поверхностями самого станка (например в подшипниках или зубчатых колесах) что совсем не желательно.

При возникновении каких либо геометрических искажений в системе станок – приспособление - упрочняемый вал компенсация производится за счет подпружиненных соединений (накидной винт, крепление приспособления к уголку), сохраняя усилие не более необходимого для плотного прилегания инструмента к обрабатываемой поверхности.

3. ИССЛЕДОВАТЕЛЬСКАЯ ЧАСТЬ

3.1. Экспериментальное исследование условий образования заусенцев при фрезеровании заготовок из стали 45.

3.1.1. Цель проведения исследования.

Цель данного исследования – получение инструмента (фрезы) с оптимальной геометрией, направленной на уменьшение количества и качества заусенец.

3.1.2. Содержание исследования.

С целью отыскания оптимальных параметров процесса фрезерования я провел экспериментальные исследования. Опыты проводились на горизонтальном консольно-фрезерном станке.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

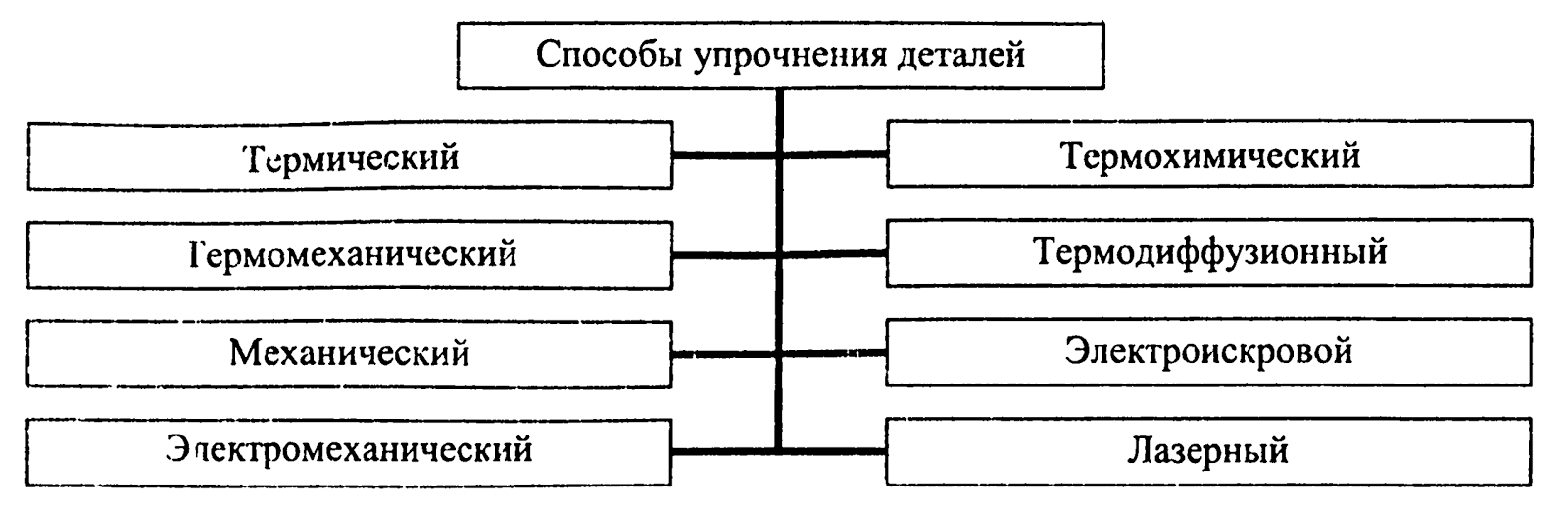

Способы упрочнения деталей.

Доброго времени суток, уважаемый читатель! В последний раз мы говорили о Методах и способах восстановления деталей судовых технических средств, сегодня поговорим о способах упрочнения деталей.

Термический (тепловой) — к этому способу обработки деталей относят: отжиг, нормализацию, закалку и отпуск. Этот способ обеспечивает общее упрочнение деталей.

Отжиг — температура отжига детали составляет 770-900 С. Деталь нагревают в печи от 1 до 4 ч., а затем охлаждают вместе с печью. Чем больше в стали углерода, тем ниже должна быть температура отжига. При отжиге детали крупнозернистая структура металла становится мелкозернистой. Отжиг проводят для снятия внутренних напряжений, образующихся обычно после отливки, поковки, штамповки, прокатки, наплавки и правки.

Нормализация — деталь нагревают до температуры отжига и выдерживают при этой температуре в течение 1-2 ч, а затем охлаждают на воздухе до температуры окружающей среды. Нормализацию применяют для улучшения структуры металла с целью повышения механических свойств.

Закалка — температура закалки составляет 750-900 С. Закалку применяют для стали с содержанием углерода не ниже 0,5%, так как при меньшем содержании твёрдость при закалке увеличивается незначительно. Закалка придаёт металлу высокую твёрдость и прочность.

Отпуск — закаленную деталь нагревают до температуры 150- 600 С и выдерживают при этой температуре от 5-10 минут до 1-15 ч., а затем охлаждают. Отпуск снижает закалочные напряжения и изменяет структуру стали, повышает вязкость.

К поверхностным методам упрочнения относят закалку деталей токами высокой частоты (ТВЧ), закалку в электролитах и обработку холодом.

Закалка ТВЧ — деталь нагревают в индукторе, форма которого согласуется с формой поверхности детали, подвергаемой закалке. Индуктор, при пропускании через него переменного тока высокой частоты (2500-5000 Гц), создаёт переменное магнитное поле. Время нагрева поверхности детали составляет 2-10 с. При достижении температуры закалки 750-900 С ток выключается, и подаётся вода для охлаждения. Глубина закалённого слоя шейки коленчатого вала составляет 4-7 мм.

Закалка в электролитах (в растворах солей) — осуществляется пропусканием постоянного тока напряжением 220 В через деталь (катод), погружённую в электролит (раствор Na2C03). Деталь нагревают до температуры 250-450 С.

Обработка холодом — детали охлаждают до температуры -80 С и ниже с последующим нагреванием до температуры окружающего воздуха. При таком охлаждении в металле происходят дополнительные превращения остаточного аустенита в мартенсит, в связи с чем повышается твёрдость и износостойкость деталей. Для уменьшения внутренних напряжений после обработки холодом детали подвергают отпуску. Детали обрабатывают холодом сразу после закалки. В качестве хладона применяют жидкий азот.

Термомеханический — этот способ объединяет две операции: обработку деталей давлением с термической обработкой.

Термохимический — к этому способу относят: цементацию (науглероживание); цианирование (насыщением углеродом и азотом); азотирование (насыщение азотом); алитирование (насыщение алюминием); силицирование (насыщение кремнием); борирование (насыщение бором); оксидирование (воронение) и др.

Цементация — искусственное повышение содержания углерода в поверхностном слое детали из малоуглеродистой стали с содержанием углерода 0,1-0,3%. При цементации повышается содержание углерода на поверхности металла глубиной 1-3 мм, середина же детали остаётся малоуглеродистой. Науглероженную деталь до 0,7-1,1% подвергают закалке.

Цианирование — способ заключается в насыщении поверхностного слоя одновременно углеродом и азотом при температуре 820-870 С. Это достигается выдержкой детали в горячих расплавленных солях, содержащих цианистые соединения. Глубина насыщения составляет около 0,25 мм. Твёрдость цианированного слоя достигает 640-780 Нв(ед. Бринелля).

Силицирование — насыщение стали кремнием при температуре 1100—1200°С для повышения её антикоррозийных свойств.

Оксидирование (воронение) — насыщение стали кислородом термическим или химическим путём для защиты деталей от коррозии. Оксидирование производят в ваннах, наполненных смесью растворов едкого натра, натриевой селитры и нитрита натрия при температуре 130-145 С в течение 1-2 ч. На поверхности образуется слой окислов Fe304 чёрного цвета толщиной 1-2,5 мкм.

Термодиффузионное — при этом способе упрочнения применяют энерговыделяющие пасты, которые намазывают на деталь и поджигаю!. При горении пасты деталь разогревается до температуры 600- 800 С, а легирующие элементы, содержащиеся в пасте диффундируют (проникают) в верхние слои детали. Через 2-3 минуты обгоревшую деталь погружают в воду для охлаждения. В качестве энерговыделяющих компонентов в пасте используют смеси кислородосодержащих веществ с порошками алюминия, магния, кальция и других металлов.

Механическое упрочнение — это преднамеренное искажение кристаллической решётки металла в результате механического воздействия на него.

Физическая сущность механического упрочнения состоит в том, что под давлением твёрдого металлического инструмента выступающие микронеровности обрабатываемой поверхности пластически деформируются, шероховатость поверхности уменьшается, поверхностный слой металла упрочняется. К механическим способам упрочнения относят:

Обкатку шариком или роликом цилиндрических поверхностей производят на токарных станках, а плоских поверхностей — на строгальных. Ролики и шарики изготавливают из инструментальных сталей.

Обкатка шариком или роликом поверхности детали повышает её твёрдость на 40-50%, а усталостную прочность на 80-100%.

Протяжку (дорнование) применяют для упрочнения и повышения точности и чистоты обработки внутренних поверхностей деталей. Суть процесса заключается в протягивании специальной оправки (дорна) или шарика через отверстие в детали.

Дробеструйная обработка — применяется для упрочнения деталей при помощи дроби. Применение стальной дроби даёт лучшие результаты, чем чугунной. При дробеструйном наклёпе получают упрочнённый слой глубиной до 1,5 мм. Твёрдость повышается на 20-60%, а усталостная прочность — на 40-90%.

Алмазное упрочнение — инструментом служит кристалл алмаза, имеющий сферическую рабочую часть. Деталь обрабатывается алмазом в оправке, прижатым тарированной пружиной к поверхности детали, которая и упрочняется.

Электроискровой способ — основан на ударном воздействии направленного искрового электрического разряда. Между электродом из твёрдого сплава (например, стеллита) и упрочняемой поверхностью под действием пульсирующего электрического тока возникает искровой разряд, в результате чего металл с электрода (анод) переносится на деталь (катод) и обрабатываемая поверхность детали упрочняется.

Электромеханический способ—применяют для поверхностного упрочнения на глубину до 0,2-0,3 мм. При этом износостойкость повышается до 11 раз, усталостная прочность в 2-6 раз. Суть заключается в следующем. В зону контакта детали и инструмента подводят ток силой 350-1300 А, напряжением 2-6 В. Инструмент от станка изолируют. В связи с тем, что площадь контакта инструмента и детали маленькая, возникает большое сопротивление, что приводит к увеличению тепловой энергии, которая мгновенно нагревает зону контакта до высокой температуры (температуры закалки). Поверхностный слой быстро охлаждается за счёт отвода тепла внутрь детали. В итоге получается эффект поверхностной закалки на глубину 0,2-0,3 мм с одновременным поверхностным наклёпом, значительно повышающий износостойкость и усталостную прочность детали.

Лазерный луч при воздействии на обрабатываемую поверхность детали частично отражается, а остальной поток излучения проникает на глубину 10 6-10 7 м. Высокая плотность мощности лазерного излучения позволяет практически мгновенно достигать на обрабатываемой поверхности высоких температур, а это приводит к локальной закалке тонкого приповерхностного слоя, что обеспечивает высокую твёрдость обработанных участков.

Одни и те же детали машин могут иметь различное назначение, поэтому для их изготовления необходимы материалы с совершенно различными свойствами.

Винт, через который проходит электрический ток, должен быть изготовлен из латуни, а винт, скрепляющий две детали разъемного соединения и находящийся под действием растягивающей нагрузки, — из стали. Ходовой винт станка также изготовлен из стали, но поверхность профиля резьбы должна быть износостойкой. В этом случае на поверхности профиля резьбы необходимо изменить механические свойства основного материала, из которого изготовлен ходовой винт.

Существует несколько способов изменения механических свойств:

- глубокая закалка с последующим высоким или низким отпуском;

- цементирование поверхности детали с поверхностной закалкой;

- пластическое деформирование поверхностных слоев; нанесение покрытий (это позволяет изменять механические свойства материала на поверхности детали);

- выдавливание на поверхностях трения деталей машин канавок для повышения износостойкости;

- электромеханический метод упрочнения рабочих поверхностей резьбы ходовых винтов и др.

Упрочняющая обработка пластическим деформированием

Этот вид обработки основан на использовании пластических свойств металлов, т. е. способности металлических заготовок воспринимать остаточные деформации без нарушения целостности поверхности; в результате поверхность упрочняется, что очень важно для повышения надежности работы деталей. Детали становятся менее чувствительными к усталостному разрушению, у них повышается коррозионная стойкость, а также износостойкость сопрягаемых поверхностей. В результате пластического деформирования кристаллы поверхности металла сплющиваются в направлении деформирования, образуется упорядоченная структура волокнистого характера. При этом изменяются механические свойства поверхностного слоя. Пластическое деформирование нашло широкое применение, поскольку благодаря такому воздействию получается поверхность с низкой шероховатостью и благоприятными физико-механическими свойствами.

Для пластического деформирования наружных поверхностей используется обкатывание (рис. 4.1, а), а для внутренних — раскатывание (рис. 4.1, б). Упрочнять можно цилиндрические, конические и фасонные поверхности. Инструментами являются ролики или шарики, которые, внедрившись в поверхность заготовки, перемещаются вдоль нее, в результате чего вся поверхность оказывается пластически деформированной: выступы микронеровностей сглаживаются и заполняют микровпадины. К вращающейся заготовке подводят инструмент — закаленные гладкие ролики. При соприкосновении с изделием 1 (см. рис. 4.1, а) ролики 2 начинают вращаться и под действием приложенных сил деформируют поверхность изделия. Движение продольной подачи Dsпр позволяет обработать поверхность изделия по всей длине. Аналогичным инструментом упрочняют поверхность отверстия (см. рис. 4.1, б). При раскатывании инструмент-раскатник закрепляют на консольной оправке 4.

Обработку заготовок обкатыванием и раскатыванием производят на универсальных токарных станках. Деформирующий инструмент устанавливают в резцедержатель, в котором жестко закрепляют его державку 3 или оправку 4. Движение продольной подачи Dsпр обеспечивают суппорты токарных станков.

Глубокие отверстия раскатывают на станках глубокого сверления. В местах контакта заготовок с инструментом нагрев незначителен, поэтому охлаждение не требуется. Трение уменьшают, применяя смазывание веретенным маслом или керосином.

Упрочнение поверхности можно достигнуть алмазным выглаживанием. Сущность этого метода состоит в том, что оставшиеся после обработки резанием микронеровности поверхности выравнивает алмазный инструмент, прижатый к обрабатываемой поверхности. Алмаз, закрепленный в державке, не вращается, а скользит по поверхности. Рабочая часть алмазного инструмента может быть выполнена в виде полусферы, цилиндра или конуса.

Достоинствами алмазного выглаживания являются возможность обработки тонкостенных деталей и деталей сложной конфигурации; простота конструкций выглаживателей. Обрабатывать заготовки алмазным выглаживанием можно на токарных станках. Державку с подпружиненным наконечником с алмазом устанавливают в резцедержателе вместо резца. Движения заготовки и инструмента аналогичны их движениям при обтачивании.

Калибрование отверстий не только повышает их точность и качество, но и упрочняет поверхностный слой. При калибровании жесткий инструмент с натягом перемещается в отверстии заготовки. Размеры поперечного сечения инструмента несколько больше размеров поперечного сечения отверстия. Простейшим инструментом является шарик (рис. 4.2, а), который проталкивается штоком. Роль инструмента может выполнять также оправка-дорн, к которому приложена сжимающая (рис. 4.2, б) или растягивающая (рис. 4.2, в) сила. Калибрование отверстий выполняют на прессах или горизонтально-протяжных станках.

Дробеструйный наклеп получил наиболее широкое распространение из всех методов упрочняющей обработки. Готовые детали машин подвергают ударному воздействию потока дроби. Обработку производят в специальных камерах. Дробинки из чугуна, стали и других материалов с большой скоростью перемещаются потоком воздуха, а после удара о заготовку падают вниз и снова осуществляют ударное действие. Благодаря такому методу можно значительно повысить долговечность рессорных листов, пружин, лопаток турбин, штоков и штампов.

Повышение износостойкости поверхностных слоев

В деталях машин изнашиваются только относительно тонкие поверхностные слои. Поэтому для увеличения долговечности эффективны поверхностные упрочнения, наплавки и покрытия.

Упрочнения в связи со значительным повышением твердости поверхности приводят к резкому повышению износостойкости. Закалка повышает износостойкость при чисто абразивном изнашивании почти в два раза.

В настоящее время объемная закалка уступает место поверхностным термическим и химико-термическим методам упрочнений. При такой обработке можно достигнуть высокой твердости поверхностных слоев и значительно повысить износостойкость. В подразд. 4.4 будет рассмотрено влияние поверхностных покрытий на изменение механических свойств материалов, в том числе и на повышение износостойкости поверхностных слоев.

Повышение износостойкости поверхностей трущихся чугунных деталей можно достичь отбеливанием. Отбеливание, в частности, применяется для тормозных колодок.

Для повышения износостойкости деталей машин на поверхностях трения выдавливают слабо заметные, прилегающие друг к другу канавки. Эти канавки необходимы для размещения смазочного материала, а также мелких частиц, образующихся в процессе изнашивания. Благодаря таким канавкам значительно меньше изнашиваются трущиеся поверхности. Канавки образуют вибронакатыванием (рис. 4.3). Упрочняющему элементу — шару или алмазу, установленным в резцедержателе токарного станка, — помимо обычного движения продольной подачи Dsпр сообщают с помощью специального устройства дополнительные движения DS с относительно небольшой амплитудой. Изменяя значения скорости вращения изделия, продольной подачи упрочняющего инструмента, а также амплитуду и частоту колебаний, можно получать на обрабатываемой поверхности требуемый рисунок.

Благодаря вибронакатыванию не только повышается износостойкость, но и упрочняется поверхность деталей машин

Поверхностные покрытия весьма разнообразны по методам нанесения их на поверхность. Рассмотрим некоторые покрытия, получившие наибольшее практическое применение.

Гальванические покрытия делятся на 4 основные группы:

- защитные — цинковые, кадмиевые, свинцовые, оловянные, никелевые, а также защитные пленки, получаемые путем фосфотирования и оксидирования;

- защитно-декоративные — медные с последующей отделкой, никелевые, хромовые, кобальтовые, серебряные, золотые и родиевые;

- покрытия для повышения сопротивления механическому изнашиванию и увеличения поверхностной твердости — хромовые, железные, никелевые;

- покрытия для восстановления размеров деталей — хромовые (размерное хромирование с последующей доводкой), железные, медные.

Рассмотрим подробнее покрытия, которые изменяют физико-механические свойства изделий, т. е. покрытия, относящиеся к первой и третьей группам.

Цинковое покрытие делает поверхность коррозионно-стойкой. Оцинкованные стальные листы, водопроводные трубы, крепеж, проволока, работающие в различных климатических условиях, закрытых помещениях с умеренной влажностью, в атмосфере, загрязненной сернистым газом, не подвергаются коррозии. Цинковое покрытие применяется также для защиты изделий из черного металла от действия бензина и масла (бензобаки, бензо- и маслопроводы).

Коррозионную стойкость в морской воде изделия приобретают после кадмирования. Свинцовое покрытие служит для защиты от коррозии, вызываемой воздействием серной кислоты, сернистых газов.

Никелевое покрытие без подслоя меди применяется для защиты от коррозии химической и электрохимической аппаратуры, соприкасающейся с щелочной средой, а также для медицинского инструмента.

Для защиты от коррозии стальных изделий, использующихся в закрытых помещениях с неагрессивной коррозионной средой, применяют оксидирование.

Серебряное покрытие применяется для защиты от коррозии изделий, соприкасающихся с щелочными растворами (химическая аппаратура), для повышения электропроводящих свойств поверхности контактов и отражательной способности рефлекторов фар и прожекторов.

Родиевое покрытие используют для повышения отражательной способности изделий.

Электролитические покрытия медью, оловом, кадмием уменьшают микроперемещения в связи с резким увеличением коэффициента трения. Поэтому они применяются для кадмирования болтов и посадочных поверхностей соединений с натягом, лужения опорных поверхностей вкладышей.

Хромирование повышает износостойкость и долговечность деталей, применяется для деталей, не подвергаемых большим местным давлениям, а выходящим из строя вследствие изнашивания. Хромовое покрытие стали без подслоя меди и никеля применяется также для повышения поверхностной твердости.

Для повышения поверхностной твердости трущихся деталей и сопротивления механическому изнашиванию применяют также никелевое покрытие сталей (без подслоя меди).

Пластмассовые покрытия позволяют использовать высокие антифрикционные или фрикционные, компенсирующие и демпфирующие свойства пластмасс и уменьшить влияние их недостатков, а именно холодной ползучести, низкой теплопроводности, большого температурного расширения и влагопоглощения.

Упрочнение поверхностных слоев химико-термической обработкой

Повышение твердости и прочности поверхностного слоя, повышение износостойкости и коррозионной стойкости, а в некоторых случаях и усталостной прочности деталей машин достигается еще и химико-термической обработкой. Рассмотрим наиболее широко применяемые для этих целей процессы.

Азотирование (прочностное) применяется для деталей машин, работающих в условиях трения и знакопеременных нагрузок изгиба (шейки коленчатых валов быстроходных двигателей, рабочее зеркало гильз цилиндров, клапаны, седла клапанов, толкатели двигателей внутреннего сгорания, шестерни авиационных двигателей, точные детали топливной аппаратуры, шпиндели быстроходных станков). Азотирование применяется также для повышения износостойкости мерительных инструментов (резьбовые и гладкие пробки и кольца, плоские калибры, скобы, шаблоны). Разновидностью процесса является антикоррозионное азотирование, применяемое для малонагруженных деталей, изготовляемых из углеродистой и низколегированной стали. При этом в поверхностном слое должна обеспечиваться максимальная концентрация азота. Углеродистая сталь после азотирования при 650°С в течение 3 ч не корродирует в воде в течение 720 ч.

Цианирование — процесс химико-термической обработки, вследствие которой происходит насыщение поверхностного слоя стали одновременно углеродом и азотом.

Цианирование осуществляют после закалки и низкого отпуска, в результате повышается твердость и прочность поверхностного слоя, износостойкость и усталостная прочность. Применяется для инструментов из быстрорежущей стали (протяжки, сверла, зенкеры, метчики, развертки, фрезы) и для деталей машин (болты, гайки, винты, валики, шестерни, рычаги).

Резкое повышение сопротивления схватыванию, износостойкости и прирабатываемости сталей и чугунов достигается сульфоцианированием, т. е. насыщением поверхностных слоев азотом, углеродом и серой. Сульфоцианирование применяют для фрикционных дисков, цилиндров, ходовых винтов.

Чугунные гильзы цилиндров и поршневые кольца подвергают сульфидированию (насыщению поверхностных слоев серой). В результате такой обработки повышается износостойкость и прирабатываемость. Сульфидирование режущих инструментов повышает период стойкости режущих инструментов из быстрорежущих сталей Р9 и Р18 в 2—3 раза.

Диффузионная металлизация — насыщение поверхностного слоя стали алюминием, хромом, кремнием, бором с целью придания ей высокой жаропрочности, антикоррозионных свойств и износостойкости.

Наивысшая по сравнению с другими видами упрочнений твердость 1500…1800 НV (значительно выше твердости кварца) и износостойкость достигаются борированием. Борирование используется для кондукторных втулок и режущих инструментов. Его весьма эффективно применять для деталей, работающих в абразивных средах; инструмент может работать при температуре 800°С, не теряя твердости и не изнашиваясь.

Высокой жаропрочностью (до 850…900°С) отличаются поверхностные слои деталей после алитирования. Область применения алитирования: чехлы термопар, реторты для цианирования, тигли соляных ванн, топливники газогенераторов, чугунные колосники, трубы для крекинга нефти, выхлопные трубы.

Упрочнение ходовых винтов

К ходовым винтам прежде всего предъявляют высокие требования по износостойкости, которая обычно обеспечивается высокой твердостью после закалки. Однако повысить износостойкость ходовых винтов можно современными методами упрочнения. Одним из таких методов является азотирование. Азотированные ходовые винты обладают существенно более высокой износостойкостью, чем закаленные; в испытаниях при работе с загрязненной абразивом смазкой азотированные винты из сталей 40ХФА и 30Х3ВА изнашивались в 1,75 раза меньше, чем закаленные винты, изготовленные из стали ХВГ (54…58 НRС). Поэтому объемная закалка может быть рекомендована для ходовых винтов пониженной жесткости, винтов с малым шагом резьбы и при необходимости упрочнения какой-либо его части. Упрочненные ходовые винты необходимы для металлорежущих станков, в том числе специальных, предназначенных для нарезания резьбы.

Другой метод упрочнения ходовых винтов — электромеханический, при котором совмещается обкатка резьбы (наклеп) с термической обработкой тонких поверхностных слоев при нагреве электротоком.

Даже в условиях абразивного изнашивания после электромеханического упрочнения износостойкость ходового винта может увеличиться в 2—5 раз (в зависимости от материала винта).

Сохранение точности передачи ходовой винт—гайка в бо́льшей мере зависит от износостойкости резьбы винта, а не гайки. Поэтому гайки рекомендуется изготовлять из бронз или цинкового сплава ЦАМ10-5, так как по сравнению с чугунными они меньше изнашивают винт. Гайки для винтов поперечной подачи токарных станков для чистовых операций могут изготовляться из текстолита марок ПТ или ПТК.

Экономика как подсистема общества: Может ли общество развиваться без экономики? Как побороть бедность и добиться.

Читайте также: