Типы электроприводов токарных станков кратко

Обновлено: 04.07.2024

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Приводы станков

Приводом называется совокупность механизмов, передающих движение от источника энергии (двигателя) до элемента выполняющего заданное движение станка, т.е. к рабочим или, иначе говоря, исполнительным органам станка.

Например, у токарного станка необходимо передать движения от двигателя к рабочим органам станка – вращательное движение – шпинделю и поступательное движение – суппорту.

В привод входят: двигатель, механизм изменения передаточного отношения, механизмы включения, выключения и реверсирования движения.

В станках применяют приводы вращательного, прямолинейного, периодического движений.

Приводы периодического движения осуществляют перемещение рабочих органов на точно фиксированную величину (посредством храповых механизмов, механизмов типа мальтийский крест, шаговыми электродвигателями).

По способу изменения скорости движения рабочих органов приводы подразделяют на:

Ступенчатое изменение скорости движения обеспечивается :

- Коробками скоростей и подач

- электроприводом в виде многоскоростных асинхронных электродвигателей переменного тока.

Бесступенчатое регулирование движения:

- электроприводом постоянного тока

В свою очередь, в зависимости от того посредством чего (рабочего тела) осуществляется передача и преобразование движения различают следующие типы приводов:

2. Механический привод

5. Комбинированный привод (гидромеханический, гидро - электрический, пневмо - гидравлический и т.д.).

Электропривод осуществляет передачу движения к рабочим органам станка с помощью электрического тока.

Механический привод передача движения осуществляется посредством твердых тел (механических передач: ременных, фрикционных, зубчатых и т.п.).

Гидропривод и пневмопривод осуществляет передачу движения посредством рабочей жидкости, находящейся под избыточным давлением или сжатого воздуха.

Комбинированный привод включает в себя элементы двух и более типов приводов.

Движения в станках осуществляются чаще всего с помощью механических кинематических связей , которые состоят из механических передач, а также и с помощью немеханических кинематических связей (электрических, гидравлических, пневматических).

Элементы связей изображают на схемах в виде условных обозначений.

Современные металлорежущие станки имеют одиночные или многодвигательные приводы. Компоновка двигателей может быть различной:

Рядом со станком

Встроен в переднюю бабку станка

В технической оснастке самое широкое распространение получил пневматический привод. Пневмопривод применяется для зажима – разжима деталей в механизированных приспособлениях. К ним относятся пневмопатроны, пневмоцанги, пневмотиски и другие специальные установочно-зажимные приспособления.

Отличительной чертой современного производства является широкое использование в оборудовании высокотехнологичных, однотипных по функциональному назначению и конструкции компонентов общепромышленного применения. В первую очередь, к таким компонентам относятся различного рода приводы и системы.

Системой называют совокупность взаимосвязанных объектов, объединенных единой целью и общим алгоритмом функционирования . Если объектами являются технические устройства, взаимодействие которых осуществляется посредством жидкости или воздуха, то такие системы называют соответственно гидравлическими и пневматическими, или сокращенно гидро- и пневмосистемами. Используемые в них жидкость и сжатый воздух называют рабочей средой (энергоносителем).

В зависимости от функционального назначения гидро- и пневмосистемы делят на системы управления — системы, которые используются для управления различными машинами, и системы, обеспечивающие рабочий процесс в этих объектах (системы смазки, топливные системы, системы охлаждения, тепло- и газоснабжения и т. п.).

Системы управления, в состав которых входит комплекс устройств, предназначенных для получения усилий и перемещений в машинах и механизмах, называют приводами. В зависимости от используемого энергоносителя различают электрические, гидравлические и пневматические приводы.

Область применения того или иного привода определяется путем анализа достоинств и недостатков, присущих каждому из них (таблица 2.1).

Таблица 2.1 - Сравнение приводов по виду используемой энергии

Затраты на энергоснабжение

Очень высокие 7. 10

На неограниченное расстояние со скоростью света с=300 км/с

На расстояния до 100 м, скорость — до 6 м/с, передача сигналов — до 100 м/с

На расстояния до 1000 м, скорость — до 40 м/с, передача сигналов — до 40 м/с

Затруднительно, дорого, малые усилия

Просто, большие усилия, хорошее регулирование скорости

Просто, небольшие усилия, скорость зависит от нагрузки

Просто, высокая мощность

Просто, высокий крутящий момент, невысокая частота вращения

Просто, невысокий крутящий момент, высокая частота вращения

Рабочая скорость исполнительного механизма

Зависит от конкретных условий

Большие усилия, не допускаются перегрузки

Усилия до 3000 кН, защищены от перегрузок

Усилия до 30 кН, защищены от перегрузок

Высокая (используются механические промежу-точные элементы)

Высокая (гидравлические масла практически несжимаемы)

Низкая (воздух сжимаем)

Нет вреда, кроме потерь энергии

Влияние окружающей среды

Нечувствительны к изменениям температуры

Чувствительны к изменениям температуры, пожароопасны при наличии утечек

Практически нечувствительны к колебаниям температуры, взрывобезопасны

Оборудование с пневмоприводами, рабочей средой в которых служит сжатый воздух, характеризуется простотой конструкции, легкостью обслуживания и эксплуатации, высоким быстродействием, надежностью и долговечностью работы, функциональной гибкостью, невысокой стоимостью, а также возможностью работы в агрессивных средах, взрыво-, пожаро- и влагоопасных условиях. Сжатый воздух легко аккумулируется и транспортируется, а его утечки через уплотнения хотя и нежелательны, но не создают опасности для окружающей среды и производимой продукции, что особенно важно для пищевой, парфюмерной, медицинской и электронной промышленности.

От электроприводов пневмоприводы отличаются возможностью воспроизведения линейных и поворотных движений без помощи преобразующих механизмов, большей удельной мощностью, а также сохранением работоспособности при перегрузках. При этом скорость срабатывания и максимальная выходная мощность пневматических исполнительных механизмов, питаемых от промышленных пневмомагистралей, меньше.

По сравнению с гидроприводами преимущества пневмоприводов заключаются в возможности использования централизованного источника сжатого воздуха, отсутствии возвратных линий и коммуникаций, более низких требованиях к герметичности, отсутствии загрязнения окружающей среды, больших скоростях движения выходного звена. Для пневматических приводов характерны простота управления, свобода выбора места установки, малая чувствительность к изменениям температуры окружающей среды.

Вместе с тем пневмоприводам присущи некоторые недостатки, ограничивающие область их применения. Например, в связи с тем, что давление воздуха в централизованных пневмомагистралях, которое составляет 0,4-1,0 МПа (4-10 бар), значительно ниже уровня давлений в гидросистемах - до 60 МПа (600 бар), пневмоприводы имеют значительно меньшую энергоемкость и худшие массогабаритные показатели. Вследствие сжимаемости воздуха становится технически сложно обеспечить плавность перемещения выходных звеньев исполнительных механизмов при колебаниях нагрузки, а также их точный останов в любом промежуточном положении (позиционирование) и реализацию заданного закона движения.

Чтобы понять назначение тех или иных элементов пневмосистем, разобраться в принципах их действия и объединения в общие структуры о введем некоторые обобщающие понятия.

Известно, что все технические процессы подразделяются на:

- технологические — производство и обработка материалов;

- энергетические — выработка, преобразование и передача различных видов энергии;

- информационные — формирование, прием, обработка, хранение и передача информационных потоков.

Исходя из этого, можно сказать, что пневматический привод, как и любой другой, состоит из двух взаимосвязанных основных частей:

- силовой, в которой осуществляются энергетические процессы;

- управляющей, реализующей информационные процессы.

Элементы привода в зависимости от своего функционального назначения относятся к различным его подсистемам. Например, устройства, используемые для производства и подготовки сжатого воздуха (к таковым относятся компрессоры, фильтры, устройства осушки, ресиверы и т. п.), составляют энергообеспечивающую подсистему привода.

Управление энергией полученного сжатого воздуха, заключающееся в регулировании таких его параметров, как давление и расход, а также в распределении и направлении потоков сжатого воздуха, осуществляется посредством клапанов давления, дросселей, распределителей и других элементов направляющей и регулирующей подсистемы привода.

Полезная работа — выполнение различных рабочих перемещений или создание усилий в машинах, станках и технологических установках — совершается исполнительными механизмами (пневмоцилиндрами, пневмомоторами, захватами и т. п.), составляющими исполнительную подсистему привода.

В простейших приводах функции управления остаются за человеком

Принципиальные пневматические схемы , как правило, строят по вертикали (как и структурные схемы). Направление движения потока энергии (потока сжатого воздуха) на схемах силовой части привода принято снизу вверх.

Осуществление функций управления и контроля всегда связано с необходимостью выполнения целого ряда операций логического и вычислительного характера. Поскольку физиологические возможности человека как управляющей системы ограничены, эффективное использование существующих и разработка новых высокопроизводительных установок возможны лишь при передаче функций управления машинам. Таким образом, задачей автоматического управления является осуществление процесса управления без непосредственного участия человека.

Применяют разомкнутые и замкнутые системы автоматического управления (САУ) . В разомкнутых системах отсутствует контроль состояния управляемого объекта, управляющее воздействие формируется исходя из цели управления и свойств управляемого объекта. В замкнутых же САУ управляющее воздействие производится на основе результата сравнения состояния — текущего или в контрольных точках — объекта управления с заданным (требуемым).

Устройства, входящие в управляющую часть замкнутой системы управления, по своему функциональному назначению делятся на две подсистемы:

В информационную подсистему входят различного рода устройства ввода внешних управляющих сигналов, а также датчики и индикаторы.

Назначение логико-вычислительной подсистемы— обработка введенных управляющих сигналов в соответствии с заданной программой и вывод их на устройства управления энергией в силовой части привода.

В зависимости от условий эксплуатации, требований безопасности или степени сложности силовой части привода управляющая часть может быть реализована путем использования пневматических, электрических или электронных средств автоматизации.

В большинстве случаев исполнительные механизмы приводов машин имеют жесткую или кинематическую связь с объектом управления, что позволяет по состоянию их выходных звеньев судить о соответствующем состоянии объекта.

В системах автоматического управления сигналы передаются по замкнутому контуру. При этом реализуется основной принцип построения САУ, который заключается в применении обратной связи, обеспечивающей передачу информации об изменении состояния объекта управления (или,о состоянии исполнительного механизма) в систему управления.

САУ, работающие по такой схеме, классифицируют: типу управления, характеру формирования и виду передаваемых сигналов и т. д. Из всего многообразия пневматических САУ наиболее широко распространены дискретные системы управления, т. е. системы с принудительным пошаговым процессом. В таких системах программа переходит от текущего шага к последующему только по сигналам, поступающим от управляемой системы.

Если управляющая часть пневмопривода реализована не на пневматической элементной базе, то говорят о гибридной САУ. Так, если система управления выполнена на основе электрических релейно-контактных устройств или же функции управления осуществляются промышленным контроллером, то речь пойдет об электропневматической системе управления.

Так как электронные системы управления выгодно отличаются от пневматических по быстродействию, габаритам и простоте перепрограммирования, а собирать информацию в общем случае удобнее посредством электронных датчиков, то для автоматизации различных технологических процессов все более широко применяют электропневматические САУ.

Во всех элементах, приборах и системах пневмоавтоматики рабочей средой чаще всего является предварительно сжатый в компрессоре воздух (в некоторых особых случаях применяют другие газы), который окружает нас в повседневной жизни. Воздух представляет собой газовую смесь, в основном состоящую из двух газов: азота N2 (78,08%) и кислорода О2 (20,95%). В небольших количествах в нем присутствуют инертные газы — аргон Аг, неон Ne, гелий Не, криптон Кг и ксенон Хе — и водород Н2 (0,94%), а также диоксид углерода (углекислый газ) СО2 (0,03%). Помимо этих газов воздух содержит некоторое непостоянное по величине количество водяного пара (влаги).

Работа пневматических элементов основывается на использовании энергии сжатого воздуха, а также физических эффектов, возникающих при его движении.

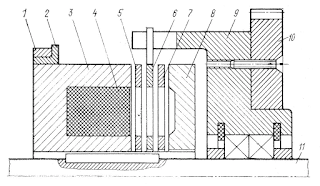

Для металлорежущих станков в целях приближения к валу рабочего механизма изготовляют электродвигатели специальных конструктивных форм: фланцевые двигатели, снабженные фланцем, при помощи которого двигатель крепится к корпусу станка; шпидельные двигатели, обладающие полым валом; встроенные двигатели, поставляемые заводом-изготовителем в виде отдельных частей — стали статора с обмоткой и ротора. Сталь статора устанавливают в специальную расточку станка и в ней закрепляют. Таким образом, достигают полного слияния электрической и механической частей станка в единое целое.

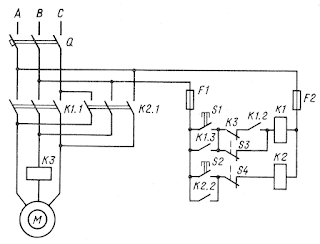

Для привода токарных станков применяют одно-, двух- и трехскоростные асинхронные электродвигатели с короткозамкнутым ротором. Регулирование частоты вращения шпинделя осуществляется электрическим (изменение числа пар полюсов) и механическим (коробка передач) способами. Управление двигателями — при помощи барабанных или кулачковых переключателей, либо кнопочное, с помощью магнитных станций.

Привод главного движения мощных лобовых и карусельных станков выполняют по системе Г—Д или тиристорный электропривод (у прецизионных станков).

Мощные станки оборудуют дополнительными приводами: насоса охлаждения, быстрого передвижения суппорта, передвижения и зажима задней бабки. Вспомогательные двигатели при этом обычно асинхронные с короткозамкнутым ротором. Для зажима изделия в патроне или задней бабке на мощных станках применяют электродвигатели, которые приводят в движение эти зажимные устройства. Двигатель имеет реверсивную систему управления и должен останавливаться при заклинивании зажимного устройства. Двигатель отключается микро-переключателем или с помощью реле максимального тока.

Для привода сверлильных станков применяют преимущественно асинхронные электродвигатели с короткозамкнутым ротором. Привод подачи осуществляется от двигателя шпинделя посредством механической или гидравлической передачи. Управление контакторное, с помощью кнопочного поста.

Наибольшую сложность представляет электропривод продольно-строгальных станков. Возвратно-поступательное движение рабочего органа вызывает необходимость дважды в течение цикла преодолевать инерцию системы при разгоне и торможении. В результате этого график нагрузки электродвигателя носит резко выраженный пиковый характер. С точки зрения увеличения производительности станка важное значение имеет время, в течение которого двигатель разгоняется и затормаживается.

Электропривод продольно-строгальных станков может быть осуществлен следующими способами: от нерегулируемого нереверсивного двигателя, реверс станка осуществляется механическим путем; от нерегулируемого нереверсивного асинхронного двигателя с электромагнитной муфтой; от реверсивного двигателя постоянного тока, управляемого по системе Г—Д.

В приводах с электромагнитными муфтами вследствие электромагнитной и механической инерции время реверса оказывалось значительным и в муфтах выделялось большое количество теплоты, поэтому такой привод рационально применять только для станков небольшой мощности. Получает распространение тиристорный реверсивный привод с широким регулированием частоты вращения электродвигателя.

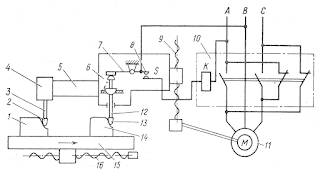

Для обработки сложных поверхностей применяют копировальные станки. Принцип действия простейших электрокопировальных станков показан на рис. 2. Через шпиндель 3 пальцевой фрезы 2 обрабатывают заготовку 1. Фрезерный суппорт 4 жесткой связью 5 соединен с копировальной головкой 6. Шток 12 копировальной головки оканчивается копировальной насадкой 13, имеющей форму фрезы. Так как шток имеет сферическую опору, боковые давления на насадку преобразуются в вертикальные перемещения. На столе 15 вместе с заготовкой расположен шаблон 14. Стол непрерывно перемещается с помощью привода 16. Другой привод 9 осуществляет вертикальное перемещение копировальной и фрезерной головок. При разомкнутом контакте 8 электродвигатель 11 посредством привода 9 приближает копировальный шток к шаблону. Когда контакт 8 замкнут, электромагнитный переключатель 10 реверсирует электродвигатель, и шток отводится от шаблона. Соприкасаясь с шаблоном, насадка 13 подается вверх, рычаг 7 поворачивается и замыкает контакт 8, копировальная головка начинает перемещаться вверх, контакт 8 размыкается, тогда копировальная насадка вновь приблизится к шаблону.

В результате периодических подводов и отводов копировальной насадки при непрерывной ведущей подаче 16 копировальная насадка описывает относительно шаблона огибающую его пилообразную траекторию. Такую же траекторию относительно заготовки будет описывать фреза 2, жестко связанная с копировальной головкой 6.

Для бесступенчатого управления электрокопированием применяют индуктивные копировальные головки (рис. 3). У такой головки каждому положению насадки соответствует определенное положение якоря 4, помещенного между сердечниками 2 и 6 с обмотками 1,3,5 и 7. Первичные обмотки 1 и 7 соединены последовательно и включены в сеть переменного тока. Вторичные обмотки 3 и 5 включены встречно.

Если якорь 4 находится в среднем положении, э. д. с. вторичных обмоток уравновешены, напряжения на выходе копировальной головки нет. Приближение якоря к одному из сердечников вызовет увеличение его магнитного потока и уменьшение магнитного потока другого. Возникнет разность э. д. с. во вторичных обмотках сердечников, на выходе копировальной головки появится напряжение.

Системы с числовым программным управлением (ЧПУ) основаны на применении современных средств радиоэлектроники, бесконтактных логических элементов, интегральных схем, микропроцессоров.

Существует два типа систем ЧПУ: замкнутая и разомкнутая. Замкнутые системы ЧПУ с применением устройств путевого контроля (обратной связи) имеют повышенную точность и используются для автоматизации мощных станков, а также станков повышенной точности малых и средних размеров. Разомкнутые системы менее точны, но проще по конструкции, дешевле и имеют меньшие габаритные размеры.

По способу управления системы подразделяют на фазовые, частотные и импульсные.

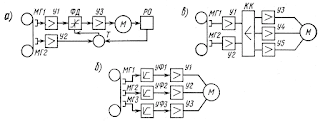

На рис. 4, а приведена структурная схема фазового управления замкнутой системой ЧПУ для одной из трех координат перемещения рабочего органа станка. На дорожках магнитной ленты нанесены записи синусоидальных напряжений. Напряжение сигнала, управляющего перемещением рабочего органа РО, подается с магнитной головки МГ1 через усилитель У1 на фазовый дискриминатор ФД. Одновременно магнитной головкой МГ2 считывается синусоидальное напряжение опорного сигнала, которое через усилитель У2 подается на входные обмотки вращающегося трансформатора Т, механически связанного с рабочим органом РО станка. Выходной сигнал трансформатора Т подается на второй вход фазового дискриминатора ФД. Фазовый дискриминатор вырабатывает сигнал, пропорциональный сдвигу фаз синусоидальных напряжений, поступивших с усилителя У1 и трансформатора Т.

Выходной сигнал фазового дискриминатора усиливается усилителем У3 и подается на двигатель М, который перемещает рабочий орган в сторону уменьшения рассогласования фаз.

Частотный способ управления применяют для разомкнутых систем ЧПУ (рис. 4, б).

Магнитные головки МГ1—МГ3 считывают с магнитной ленты синусоидальное напряжение и подают его в соответствующий усилитель-формирователь прямоугольных импульсов УФ1—УФ3. Прямоугольные импульсы напряжения усиливаются усилителем мощности У1—У3 и подаются на фазовые обмотки шагового двигателя. Число поданных импульсов определяет значение, а частота их — скорость перемещения.

Импульсный способ управления используют также для разомкнутых систем ЧПУ (рис. 4, в). В этом случае на магнитной ленте записывают импульсы, которые считывает магнитная головка МГ1. Импульсы усиливает усилитель У1 и направляет в кольцевой коммутатор КК. В коммутаторе КК импульсы распределяются по трем обмоткам шагового двигателя М, пройдя усилители мощности У3—У5. Для перемещения рабочего органа в обратную сторону предусмотрены магнитная головка МГ2 и усилитель У2.

Электродвигатели станков с ЧПУ должны обладать большим быстродействием, т. е. большим вращающим моментом при малом моменте инерции. К таким машинам относятся двигатели постоянного тока с гладким (беспазовым) якорем, имеющим малый диаметр и большую длину. На поверхности якоря укладывают многослойную обмотку, залитую эпоксидной смолой с ферромагнитным наполнителем.

Двигатель имеет большой воздушный зазор, что улучшает охлаждение якоря. Отсутствие пазов позволяет увеличить магнитный поток двигателя. Увеличение магнитного потока и улучшение охлаждения позволяют повысить максимальный момент двигателя примерно в 4 раза по сравнению с двигателем обычной конструкции. Промышленность выпускает двигатели с гладким якорем мощностью от 90 Вт до 6 кВт.

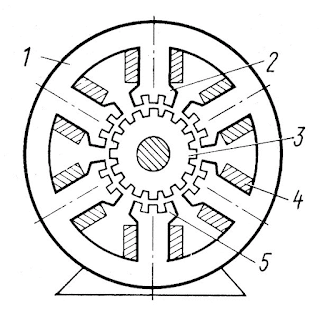

Для разомкнутых систем применяют шаговые двигатели, у которых угол поворота ротора при подаче управляющего импульса дозирован. Это позволяет подавать импульсы программы непосредственно на двигатели без проверки их исполнения (без обратной связи).

Статор 1 реактивного шагового электродвигателя (рис. 5) выполнен из листовой стали, имеет шесть зубчатых полюсных выступов 2. Зубцы 5 каждого выступа смещены относительно зубцов соседнего на 1/3 шага. Каждая из трех обмоток 4 статора размещена на двух противоположных полюсных выступах. При поочередном включении обмоток статора ось результирующего магнитного потока статора смещается на 1/3 зубцового шага. Воздействием магнитного поля ротор 3 также смещается на 1/3 шага. Часто включают попеременно то одну, то две обмотки одновременно. При такой схеме шаг уменьшается вдвое.

Шаговые двигатели имеют незначительный вращающий момент, поэтому их используют совместно с гидроусилителями. Имеются также силовые шаговые двигатели, развивающие на валу значительные моменты и не требующие применения гидроусилителей.

Применение ЭВМ обеспечивает возможность различного вида коррекции программы, вводимые вручную с панели управления, необходимые для компенсации неучтенных факторов при подготовке программы. Коррекции могут быть введены по результатам обработки первой детали без изменения самой программы.

Аппаратура управления станками

Для управления двигателями станков применяется аппаратура ручного дистанционного и автоматического управления. В качестве аппаратов ручного управления применяют кнопочные и пакетные выключатели и переключатели, а также при недостаточной мощности пакетного переключателя используют кулачковые контроллеры. При дистанционном и автоматическом управлении широкое распространение получили реле и контакторы. В ряде случаев на станках для ограничения предельных перемещений используют путевые и конечные выключатели.

Для управления гидравлическими и пневматическими механизмами станков служат однофазные электромагниты. Их применяют также для управления механическими тормозами, устанавливаемыми на некоторых станках.

Для механического соединения, реверса и регулирования частоты вращения рабочих органов станков предназначены электромагнитные муфты. Они могут быть фрикционными, скольжения и порошковыми.

Фрикционная электромагнитная муфта приведена на рис. 6. Один вывод катушки 4, размещенной внутри кольцевого сердечника 3, соединен с корпусом, а другой — с кольцевым контактом 1, отделенном от корпуса изолирующим кольцом 2. При пропускании тока через катушку якорь 8 притягивается к сердечнику 3. Ведущие диски 5 и 7 сжимаются с ведомым диском 6. Вращающий момент с диска 6 передается поводком 9 зубчатому колесу 10. При отключении тока якорь отталкивается сжатыми дисками 5, 6 и 7, и муфта расцепляет вал 11 и зубчатое колесо 10.

Принцип действия муфт скольжения аналогичен принципу действия асинхронного электродвигателя. Муфта состоит из двух частей, в одной из которых заложена обмотка постоянного тока. При вращении этой части создается вращающееся магнитное поле. Последнее индуцирует в ведомой части вихревые токи, которая приходит во вращение, так же как и ротор асинхронного электродвигателя.

В станкостроении широко применяют электромагнитные порошковые муфты, принцип действия которых основан на явлении увеличения вязкости жидкого или твердого магнитодиэлектрика при воздействии на него магнитного поля. У этих муфт зазор между сцепляющимися поверхностями заполняется текучими или сыпучими смесями,

главной составной частью которых являются железные порошки. В магнитном поле такая смесь превращается в пластический слой, сцепляющий между собой полумуфты и создающий значительное сопротивление их относительному перемещению.

Электромагнитные порошковые муфты могут работать в режимах сцепления и скольжения, создавая при этом момент, практически не зависящий от частоты вращения.

Для магнитных смесей употребляют порошки из карбонильного железа или обычный железный порошок, полученный распылением жидкого металла. Средний диаметр частиц порошка 4—10 мкм. Частицы порошка должны быть разделены средой, защищающей их от механического разрушения и окисления. Обычно такой средой является маловязкое масло типа трансформаторного. Содержание порошка в смеси составляет 0,3—0,45 по объему. В муфтах с жидкой смесью необходимо устанавливать уплотняющие устройства, предотвращающие вытекание смеси.

Основным недостатком порошковых муфт является старение магнитной смеси, проявляющееся в уменьшении ее подвижности, поэтому требуется регулярно заменять смесь. При эксплуатации муфты также вызывает затруднение поддержание необходимой герметичности полости, заполненной смесью.

Порошковые муфты применяют в тех случаях, когда использование фрикционных невозможно.

Для закрепления деталей на шлифовальных станках нашли широкое распространение электромагнитные плиты. Вращающиеся плиты называют электромагнитными столами. Электромагнитное закрепление имеет ряд преимуществ перед механическим: можно сразу закрепить много однотипных деталей, расположенных на поверхности плиты; быстро закрепить крупную деталь, которую при механическом способе крепления необходимо зажимать во многих точках; можно обрабатывать деталь сразу со всех сторон, кроме плоскости прилегания ее к поверхности плиты.

Для питания плиты применяют постоянный ток напряжением 24— 220 В. Питание переменным током невозможно из-за сильного размагничивающего и нагревающего действия вихревых токов.

Электромагнитная плита (рис. 7, а) состоит из стального корпуса 1, в котором установлены сердечники электромагнитов 3, отделенных от него немагнитными прослойками 4. При пропускании постоянного тока через катушки электромагнитов 2 обрабатываемая деталь 5, перекрывающая оба полюса электромагнита 3, замыкает магнитную цепь, показанную штриховой линией, и притягивается к поверхности плиты. Немагнитные прослойки изготавливают из сплава свинца и сурьмы, оловянных сплавов, бронзы и др.

Корпус стола 1 с неподвижными электромагнитами (рис. 7, б) вращается на валу 4 над неподвижными относительно станины станка электромагнитами 3, расположенными по окружности. Когда через обмотку электромагнита 2 протекает постоянный ток, магнитный поток замыкается через обрабатываемую деталь 5, перекрывающую одну или несколько немагнитных прослоек 6, обеспечивая ее притяжение.

Электромагнитный стол, кроме несквозных концентрических немагнитных прослоек 6, имеет сквозные радиальные прослойки, разделяя рабочую поверхность стола на секторы (на рис. 7, б не показаны). Если электромагниты 3 расположить не по всей окружности стола, то образуется сектор, на котором детали не будут притягиваться и могут быть легко сняты со стола. Вал 4 для исключения возможности замыкания через него магнитного поля изготавливают из немагнитного материала.

Сила притяжения плиты зависит от материала, размеров и конфигурации обрабатываемой детали, а также от ее конструкции. Удельная сила притяжения современных плит колеблется в пределах 20 - 130 Н/см 2 .

В эту группу входят: универсальные, токарно-винторезные, карусельные и другие подобные им станки.

Раньше нормальные и крупные токарные станки имели в качестве привода главного движения и подач асинхронный двигатель, а регулирование скорости осуществлялось ступенчато за счет переключения шестерен в коробке подач. В настоящее время перешли на индивидуальный электропривод, в результате чего количество механических переключений снизилось до 2. 3, а синхронизация вращения двигателей главного движения и подачи осуществляется электроприводом.

Требования, предъявляемые к электроприводу главного движения и подачи токарных и подобных им станков:

В зависимости от типа и конструкции станка электропривод должен обеспечивать необходимый режим работы.

Диапазон регулирования скорости вращения для приводов главного движения 50. 1000; для привода подачи – до 10000 (30000).

Для электропривода главного движения регулирование скорости должны быть двухзонным с постоянным моментом до номинальной (основной скорости) и постоянной мощностью для скорости выше номинальной. Для привода подачи регулирование скорости производится при постоянном моменте.

Высокая жесткость механических характеристик – во всем диапазоне регулирования скорости, например, для ω=0,01ωн погрешность изменения скорости вращения, при изменении нагрузки (от 0,25 до 1,25) Мн, должна быть не более 15% относительно установленной.

Расчет мощности электродвигателей механизмов металлорежущих станков токарной группы

При расчете мощности электродвигателя с регулированием скорости необходимо учитывать механическую характеристику механизма.

Для механизма главного движения, где осуществляется двухзонное регулирование скорости: с постоянным моментом и постоянной мощностью, мощность электродвигателя рассчитывается по формуле Р=Ммаксωн,

где: Ммакс – максимальное сопротивление при продолжительной нагрузке и максимальное эквивалентное сопротивление при повторно-кратковременной нагрузке; ωн – максимальная скорость при регулировании с постоянным моментом (при номинальном потоке).

Для привода подач мощность определяется, исходя из максимального эквивалентного момента и максимальной скорости. При большом диапазоне регулирования скорости целесообразно применять электродвигатели с независимой вентиляцией или закрытого типа. При применении электродвигателя с самовентиляцией необходимо учитывать ухудшение его охлаждения на малых скоростях.

Для нерегулируемых двигателей, как правило, работающих в режиме S6 (если цикл не превышает 10мин) расчет мощности осуществляется следующим образом.

Мощность электродвигателя для каждой операции определяется по формуле:

(27.1)

где: Рzi, η - мощность резания и кпд станка соответственно.

Кпд в зависимости от нагрузки определяется, исходя из потерь мощности 8, принимая за основу выражение:

(27.2)

где: Pнz - номинальная мощность резания; а и в - коэффициенты постоянных и переменных потерь.

С учетом коэффициент загрузки :

(27.3)

Коэффициент полезного действия станка

. (27.4)

Для случая К=1 (27.5)

Разделение потерь для определения кпд при любой нагрузке по (27.5) дает Ориентировочно для практических расчетов принимается 7

. (27.6)

Для приводов главного движения токарных, фрезерных, сверлильных станков кпд при постоянной нагрузке составляет 0,7. 0,8, для шлифовальных станков 0,8. 0,9. Мощность электродвигателя при холостом ходе станка определяется по формуле:

(27.7)

Продолжительность операции для каждого перехода определяется по формуле:

(27.8)

где: l - длина перехода, мм; S - подача, мм/об; n - скорость вращения шпинделя, об/мин.

Время на установку и снятие детали принимается равным 1-3 мин. По расчетной мощности и времени для каждой операции строится нагрузочная диаграмма и определяется эквивалентная мощность по формулам (24.10).

При применении электропривода с регулированием скорости при выборе двигателя по мощности берется наиболее тяжелый режим работы, как по нагрузке, так и по частоте включений в час.

Предварительный выбор электродвигателя в этом случае производят по эквивалентному моменту с учетом коэффициента запаса на динамику в пределах Кд=1,1-1,5 и наиболее вероятной продолжительности включения.

(27.9)

где: βi - коэффициент, учитывающий ухудшение охлаждения электродвигателя на i-м интервале при снижении скорости ниже номинальной (см:раздел 24.3) ;β0 - коэффициент ухудшения теплоотдачи при неподвижном якоре; ПВр, ПВст - расчетное и стандартное значение продолжительности включения.

Мощность двигателя определяется из формулы Затем производится проверка на перегрузочную способность и на нагрев с учетом реального момента инерции двигателя, заготовки и механических частей станка.

Приводом называют совокупность механизмов, передающих движения от источника движения (электродвигателя) к рабочим органам станка (коробка скоростей, коробка подач и т.д.).

Приводы могут быть механическими, гидравлическими, пневматическими и электрическим со ступенчатым и бесступенчатым регулированием скоростей.

В современных металлорежущих станках применяют исключительно индивидуальный привод, т.е. механизмы станка приводятся в движение от отдельного электродвигателя, причем все движения станка осуществляются либо от одного, либо от нескольких электродвигателей.

Типы передач

Передачей называют механизм, передающий движение от одного элемента к другому (с одного вала надругой вал) или преобразующий один вид движения в другой (вращательное в возратно-поступательное и т.п.). В любой передаче элемент, передающий движение, называется ведущим, а элемент, получающий движение – ведомым.

В станках наибольшее распространение получили передачи:

à ременная передача, которая осуществляется плоскими, клиновыми или круглыми ремнями через шкивы, сидящие на ведущем и ведомом валах;

à цепная передача, которая осуществляется бесшумной или роликовой цепью соединяющей звездочки, сидящие на ведущем и ведовом валах;

à зубчатая передача, состоящая из цилиндрических (прямозубых, косозубых, шевронных и т.д.) или конических зубчатых колес (с прямым или криволинейных зубом);

à червячная передача, которая состоит из червяка и червячного зубчатого колеса;

à реечная передача, которая предназначена для преобразования вращательного движения реечного зубчатого колеса или червяка в поступательное движение зубчатой рейки;

à винтовая передача, состоящая из винта и гайки. Передача предназначена для преобразования вращательного движения винта в поступательное осевое движение гайки.

Коробка скоростей

Коробка скоростей предначена для изменения числа оборотов шпинделя, обеспечивая выгоднейшие режимы резания. Существуют два типа коробок скоростей:

1. Коробки скоростей со ступеньчатым регулированием чисел оборотов шпинделя.

2. Коробки скоростей с бесступеньчатым регулированием чисел оборотов шпинделя.

Первые позволяют получить максимальное, минимальное и ряд промежуточных чисел оборотов, вторые – плавно регулируются с получением любого числа оборотов от минимального до максимального.

Обработка материалов на станках токарной группы

Устройство токарно-винторезного станка. Основные узлы станка, их детали и назначение

Токарно-винторезный станок предназначен для обработки тел вращения. Во время обработки на токарном станке вращается заготовка, а резец осуществляет поступательное движение. Вращение заготовки – рабочее движение. На этих станках выполняют все виды токарных работ, включая нарезание резьбы резцами.

Рис.21 Схема токарно-винторезного станка

Кинематическая схема токарно-винторезного станка

Кинематической схемой токарно – винторезного станка называют условное изображение всех его движущихся (кинематических) цепей в их взаимной связи.

В токарном станке имеются две кинематические цепи:

1. Электродвигатель – шпиндель (цепь главного движения);

2. Шпиндель – суппорт (цепь подач).

Последняя изображается в двух вариантах: для продольной подачи (обтачивание и нарезание резьбы) и поперечной подачи резца.

Каждая кинематическая цепь токарного станка состоит из ряда кинематических пар зубчатых колес или шкивов, червячных, винтовых и реечных передач. Последовательность кинематических пар в цепи изображается цифрами, указывающими число зубьев в зубчатых колесах или диаметры шкивов, для элементов кинематических пар, закрепленных на одном валу, цыфры записываются через тире., а закрепленных на различных валах – через знак деления.

Анализируя кинематическую схему токарно-винторезного станка и ее кинематические цепи, можно подобрать необходимую структурную формулу настройки станка для выполнения конкретной задачи.

Токарные резцы

Многообразие работ, выполняемых на токарных станках, привело к созданию большого количества резцов различного назначения и различных конструкций. Токарные резцы можно классифицировать по нескольким признакам:

§ по виду выполняемых работ – проходные, подрезные, отрезные, расточные, резьбовые, фасонные;

§ по характеру обработки – обдирочные, чистовые, широкие и для точного точения;

§ по форме головки – прямые, отогнутые, оттянутые и изогнутые;

§ по направлению подачи – правые и левые;

§ по способу изготовления – цельные, составные (с припаянной или сменной пластинкой);

§ по роду материала – из быстрорежущей стали, с пластинками из твердого сплава, с пластинками из металлокерамики, с кристаллами алмаза.

Приводы станков

Привод станка—это совокупность устройств, передающих движение от источника движения к рабочим органам станка. Современные станки имеют индивидуальные приводы, т. е. каждый станок приводится в движение от отдельного электродвигателя, причем все движения станка осуществляются либо от одного, либо от нескольких электродвигателей. Различают привод главного движения, привод подачи, привод быстрых перемещений и т. д.

Источником движения является электродвигатель, чаще всего асинхронный, короткозамкнутый, установленный в непосредственной близости от станка или на самом станке. Двигатели, которые устанавливают непосредственно на станке и крепят к нему своей крышкой (фланцем), называют фланцевыми. Чаще всего такие двигатели применяют на сверлильных станках. На станках шлифовальных, заточных находят широкое применение встроенные электродвигатели. Это двигатели, у которых ротор посажен на шпиндель станка.

По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Системы бесступенчатого регулирования позволяют устанавливать на станке наиболее выгодные параметры режима резания, к тому же это может осуществляться без останова станка (на ходу). В современных станках применяются бесступенчатые приводы электрические, гидравлические и механические (вариаторы).

Ступенчатые приводы

Приводы со ступенчатым регулированием выполняются в виде шестеренных коробок передач. Механизмы, обеспечивающие ступенчатое регулирование, просты по конструкции и надежны в эксплуатации, вследствие чего они получили более широкое применение в современных станках, чем механизмы бесступенчатого регулирования. Так как общего назначения станки применяются для обработки деталей из различных материалов и различных размеров (диаметров), то значение частот вращения шпинделей в современных станках колеблется в довольно больших пределах.

Предельные частоты вращения шпинделя станка находят по наибольшим и наименьшим допустимым скоростям резания и предельным диаметрам обработки:

где n min и n тах — соответственно наименьшая и наибольшая частоты вращения шпинделя в минуту; v min и v max — соответственно нижний и верхний пределы скоростей резания, м/мин; D min и D max — соответственно наименьший и наибольший диаметры обрабатываемой заготовки или вращающегося инструмента, мм.

Поскольку шестеренные коробки дают ступенчатые ряды частот вращения, возникает вопрос о выборе наиболее целесообразной структуры построения таких рядов. Русским акад. А. В. Годолиным в 1876 г. была впервые доказана целесообразность изменения частот вращения шпинделей в станках по геометрическому ряду (геометрической прогрессии). Геометрический ряд обладает большими структурными преимуществами. Он позволяет создавать сложные коробки передач из элементарных двухваловых механизмов, построенных также на основе геометрического ряда.

Бесступенчатые приводы

В современных станках бесступенчатые приводы бывают электрические, гидравлические, пневматические и механические (вариаторы).

Электрические приводы бесступенчатого регулирования. В качестве источника движения часто применяют электродвигатели

постоянного тока. Так как промышленные предприятия не снабжаются централизовано постоянным током, то для его получения требуются специальные источники.

Тиристор представляет собой полупроводниковый прибор. Тиристоры изготовляют на ток до сотен ампер и напряжение до 1000 В и более. Они имеют высокий КПД, относительно малые размеры, высокое быстродействие. Могут работать в широком диапазоне температур (от —60 до +60° С).

К основным недостаткам тиристорных преобразователей следует отнести большую чувствительность к перегрузкам. Поэтому для полного использования мощности привода при работе на низких частотах вращения шпинделя необходима редукция. Требуемый диапазон регулирования в этом случае получают сочетанием регулируемого электродвигателя постоянного тока с упрощенной коробкой скоростей.

Гидравлические приводы. В современных металлорежущих станках приводы получили довольно широкое распространение. Они применяются главным образом для осуществления прямолинейных движений и в меньшей степени для вращательных движений. Гидроприводы применяются как в механизмах главного движения (в протяжных, строгальных, долбежных), так и в механизмах подач (шлифовальных, станков с программным управлением, копировальных, агрегатных и др.). Гидроприводы находят широкое применение в механизмах управления станками.

Основные преимущества гидроприводов: возможность бесступенчато, регулировать скорости, получать значительные усилия при сравнительно небольших габаритах привода; простота предохранения от перегрузок; большой срок службы, поскольку сама рабочая среда одновременно выполняет функции смазки; малый вес и объем, приходящиеся на единицу мощности по сравнению с электроприводом.

Недостатки гидроприводов: возможность утечки рабочей жидкости через уплотнения и зазоры, проникновение воздуха в рабочую жидкость, изменение свойств рабочей жидкости под влиянием давления и температуры. Один из существенных недостатков гидропривода — нежесткая его характеристика.

В гидроприводах станков в качестве рабочей жидкости получили применение минеральные масла различных марок с кинематической вязкостью (0,1 . 0,2) ■ 10 4 м/с. Гидропривод включает в себя насос, преобразующий механическую энергию в энергию потока жидкости, гидродвигатель, преобразующий напор жидкости в механическую работу, распределительную и регистрирующую аппаратуру.

Гидродвигатели делятся на две группы: силовые цилиндры, осуществляющие прямолинейное перемещение рабочих органов станка, и гидромоторы для вращательного движения. Для вычерчивания гидравлических систем применяются условные обозначения, основные из которых приведены в табл. 13.2 (ГОСТ 2781—68, ГОСТ 2782—68).

На рис. 1изображена схема гидропривода прямолинейного (поступательно-возвратного) движения с дроссельным регулированием. Из резервуара / через фильтр 2 масло засасывается насосом 3 и через дроссель 4 поступает под давлением в распределительный золотник 3. При крайнем левом положении плунжера золотника масло под давлением будет поступать в левую полость силового цилиндра 6. Из правой полости цилиндра масло будет сливаться в резервуар. Тогда поршень 7 вместе со штоком и соединенным с ним столом 8 будут перемещаться вправо. Левый упор 9, закрепленный на столе, переведет рычаг 10 в крайнее правое положение. При этом плунжер золотника 5 займет крайнее правое положение и масло под давлением будет поступать в правую полость цилиндра, а из левой полости будет сливаться в резервуар. Стол получит движение в противоположном направлении. В случае излишнего количества масла или .повышения давления в системе масло сливается в бак через дроссель с обратным клапаном 11. Для обеспечения более плавного движения и предотвращения подсоса воздуха в гидросистему на сливном трубопроводе устанавливается подпорный клапан 12, который пропускает масло на слив. Изменение скорости движения рабочего органа станка осуществляется изменением количества масла, поступающего в цилиндр или выходящего из него, а изменение ускорения его — изменением напора (давления) масла.

В рассматриваемой схеме насос имеет постоянную производительность. Дроссель 4 позволяет изменять величину

проходного сечения, т. е. дает возможность регулировать количество подаваемого в цилиндр масла, а тем самым и скорость | движения поршня. Такая система г регулирования скорости называется системой с дроссельным регулированием на входе. Имеются системы с дроссельным регулированием на выходе. Скорость поршня определяется объемом масла, м 3 /с, пропускаемого дросселем:

рис.1 Гидропривод с дроссельным регулированием

Типовые механизмы приводов станков

Для осуществления прямолинейного движения в станках широкое распространение получили реечные передачи (рис. 2). Передача зубчатое колесо — рейка (рис. 2, а) обладает высоким кпд и большим передаточным отношением. Она проста в изготовлении, но ее трудно применять для вертикальных перемещений, так как’ она не обладает самоторможением. Передача червяк — рейка (рис. 2, б) обеспечивает большую плавность хода, высокую степень редукции, но имеет более низкий кпд, чем предыдущая передача.

Реечные передачи применяются как в приводах главного движения (зубодолбежные, продольно-строгальные станки), так и в приводах подач (токарные, сверлильные и другие станки).

Винтовые передачи. Они получили широкое применение в механизмах подач станков, так как обеспечивают высокую плавность и точность перемещения. Малое передаточное отношение (при однозаходной резьбе) позволяет получить медленное движение.

При наличии на станке наряду с ходовым винтом и другого устройства подачи суппорта (например, реечной передачи) гайку ходового винта делают разъемной (см. табл. ). Она состоит из двух полугаек, которые могут замыкаться на ходовом винте или освобождать его.

Винтовые передачи используются в станках и для быстрого перемещения рабочих органов (например, в револьверных станках). В этом случае винт имеет две резьбы — правого и левого направления с большим шагом и соответственно

Читайте также: