Технологическая последовательность сборки двигателя кратко

Обновлено: 30.06.2024

ЛЕКЦИЯ №4

1. Сборка двигателей.

2. Балансировка двигателей.

3. Обкатка и испытание автотракторных и комбайновых двигателей.

1. Сборка двигателей.

Качество ремонта двигателя во многом зависит от правильности комплектования и сборки отдельных его узлов.

При сборке двигателей следует учитывать, что при затяжке головки происходит деформация гильз. Овальность гильз цилиндров после сборки, например, двигателей АМ-41, как показали исследования, увеличивается в 3 раза против исходной в свободном состоянии и в 2,5 раза превышает, допустимые значения по техническим условиям на сборку.

Средняя овальность гильз цилиндров после сборки составляет 0,084 мм, максимальная — 0,14 мм. Максимальная овальность располагается внизу гильзы, в плоскости оси коленчатого вала. Примерно такая же картина наблюдается у гильз двигателей СМД-14.

Закономерный характер монтажной деформации гильз цилиндров обусловлен недостаточной жесткостью верхней плиты блок-картера в зонах перемычек между цилиндрами и каналов для подвода охлаждающей жидкости и неравномерным удельным давлением на опорный бурт гильзы.

С увеличением монтажной овальности гильз цилиндров возрастает расход масла на угар и износ поршневых колец в период приработки двигателей АМ-41.

Основные узлы двигателя нужно собирать строго в технологической последовательности, соблюдая технические условия, предъявляемые к отдельным сопряжениям. Во время сборки узлов следует пользоваться специальными приспособлениями и стендами, облегчающими сборочные операции и предотвращающими возможность повреждения деталей.

Балансировка двигателей после ремонта . Одна из основных причин, вызывающих быстрое изнашивание деталей, — неуравновешенность собранного двигателя, что проявляется в виде его вибрации во время работы.

Основные причины вибрациии двигателя . Нарушение соосности крышки (или кожуха картера) муфты сцепления с коленчатым валом при обезличивании крышки и блока — основная причина вибрации. На заводе-изготовителе окончательную обработку гнезд под коренные подшипники в блоке цилиндров и отверстия крышки муфты сцепления выполняют совместно.

Нарушение соосности отверстия в крышке и гнезд в блоке приводит к перекосу и биению вала и всей муфты сцепления, что вызывает появление центробежных сил. Поэтому проверка соосности и центровка отверстий крышки (или картера) муфты сцепления с осью коленчатого вала при сборке двигателя— необходимая операция.

Исследования показывают, что неисправности таких узлов, как вентилятор, дизельная топливная аппаратура, а также большая разница в массе нижних головок комплекта шатунов и т. п. тоже усиливают вибрацию двигателя. Если разность в массе одного комплекта шатунов в целом не превышает 10 г, то разность в массе шатунно-поршневой группы превышает 150 г, что служит одной из основных причин появления значительных упругих колебаний коленчатого вала и вибрации двигателя в целом.

На уравновешенность двигателя влияет и его тепловое состояние. Уравновешенность двигателя теряется при его охлаждении и вновь восстанавливается после прогрева до температуры, при которой проводилась балансировка. По этой причине балансировка двигателя должна выполняться при рабочих температурах двигателя, охлаждающей жидкости и масла.

Амплитуда вибрации двигателя также зависит от частоты вращения коленчатого вала (рис. 1).

Рис.1 Зависимость амплитуды вибрации двигателя от частоты вращения коленчатого вала: А – амплитуда, n – частота вращения.

Учитывая изложенные явления, заводы, выпускающие тракторные двигатели (СМД-14, АМ-1 и др.), проводят их балансировку при стендовых испытаниях.

Заводская балансировка уравновешенности, однако, нарушается после разборки, ремонта и замены деталей. Это подтверждается такими данными: более 50% отказов тракторов Т-74 и-ДТ-75 происходит из-за повышенной вибрации двигателя. Вызываемые неуравновешенностью двигателя высокочастотные вибрации приводят к значительному износу не только деталей самого двигателя, но и деталей трансмиссии машины.

Благодаря балансировке, проводимой после ремонта, значительно снижается количество поломок, усталостных трещин, обрывов крепежных деталей и т. п. Надежность и долговечность двигателя в связи с этим возрастают примерно на 25%. За счет снижения непроизводительных затрат энергии на вибрацию и усиленное изнашивание деталей примерно на 10—12% повышается полезная мощность двигателя.

Неуравновешенность двигателя включает собственную неуравновешенность отдельных подвижных деталей и общую монтажную неуравновешенность вращающихся масс коленчатого вала с шатунами, маховиком и муфтой сцепления в сборе и других механизмов, вызванную неточностью изготовления отдельных деталей, их подбором по массе и сборкой узлов.

Если собственная неуравновешенность коленчатого вала двигателя СМД-14 допускается в среднем в пределах 40—50 г-см, маховика — 40—60 г-см, муфты сцепления — 400—500 г-см, что з сумме составляет 500—600 г-см, то суммарная неуравновешенность этого двигателя достигает 3000 г-см, что явно недопустимо.

Большая часть дисбаланса создается при сборке двигателя в основном за счет неуравновешенности и смещения муфты сцепления. Если у автомобильных двигателей коленчатый вал, маховик и муфты сцепления в сборе в условиях заводов-изготовителей и ремонтных заводов можно динамически сбалансировать, то у тракторных двигателей ввиду их конструктивных особенностей этого сделать не удается. Операция балансировки тракторного двигателя во время его испытания на стенде заключается в постановке (в специально предусмотренные на упорном диске муфты сцепления отверстия с резьбой) балансировочных грузов — в виде специальных болтов с большой головкой. Эти грузы компенсируют обнаруженный дисбаланс вращающихся деталей собранного двигателя.

2. Балансировка двигателей.

Балансировка двигателей в условиях ремонтных предприятий выполняется на обычных электротормозных стендах конструкции ГОСНИТИ. Эти стенды оборудованы упругой подвеской испытываемого двигателя на опорах специальным уравновешиваемым приводом и виброметром ЭВМ-БП. Жесткость пружин подвески подобрана таким образом, что собственная частота горизонтальных колебаний двигателя на стенде (на листовых пружинах) составляет 4—6 Гц и вертикальных (на тарельчатых пружинах) — 6—8 Гц. Благодаря этому система двигатель—подвеска находится далеко в зарезонансной области, что обеспечивает большую виброизоляцию и высокую точность балансировки.

Двигатель удерживается на стенде собственным весом, без крепления.

Амплитуда его вибрации, а также вес и угловое расположение (фаза) балансирующего груза определяются виброметром ЭВМ-БП, устанавливаемым на задней опоре двигателя.

Собственная неуравновешенность приводного вала может существенно исказить результаты балансировки. Поэтому приводной вал стенда должен быть предварительно тщательно динамически отбалансирован путем ввертывания грузов в специально предусмотренные резьбовые отверстия на фланцах соединительной муфты вала, обращенной к двигателю.

Перед балансировкой двигатель должен быть прогрет, т. е. температура масла, воды и давление масла доведены до рабочих пределов, а частота вращения коленчатого вала постепенно доведена до максимальной (у СМД-14 до 1790—1850 об/мин) и проверена устойчивость работы двигателя на режиме холостого хода.

После этого двигатель постепенно останавливают, открывают защитный кожух приводного вала стенда и поворотом вала за вороток устанавливают найденный по фазометру угол на лимбе вала, используя отметку на крышке генератора против центра люка на крышке муфты сцепления. Открывают люк крышки муфты сцепления. Против отметки в люке должно стать одно из отверстий на упорном диске муфты сцепления, куда и ввертывают подобранный уравновешивающий груз.

В случае несовпадения одного из отверстий с центром люка уравновешивающий груз распределяют, пользуясь специальной номограммой, между двумя ближайшими отверстиями по обе стороны от центра люка. В эти отверстия ввертьнзают подобранные грузы, закрывают люк, запускают двигатель и повторно проверяют амплитуду колебаний, которая должна быть не более 30 мкм.

Если амплитуда колебаний по прибору превышает допустимое значение, операцию балансировки повторяют. Если в отверстии, куда нужно ввернуть подобранный балансировочный груз, уже есть груз, то его нужно вывернуть и повторить балансировку.

В тех случаях, когда двигатель не поддается балансировке и амплитуда колебаний превышает 300—350 мкм, двигатель отправляют на полную переборку.

3. Обкатка и испытание автотракторных и комбайновых двигателей.

Они состоят из электрического двигателя-тормоза представляющего собой асинхронный электродвигатель трехфазного пременнного тока с фазным ротором, трехступенчатого редуктора, реостата, весового механизма с пультом, приспособлений для установки двигателей и замера расхода топлива.

Редуктор стенда позволяет получить различные скоростные режимы обкатки.

Обкатку и испытание двигателей, согласно техническим условиям, рекомендуется проводить на основном (картерном) масле дизельных двигателей — на индустриальном 30, пусковых двигателей ПД-10 и ГІД-10М при холодной обкатке—на дизельном топливе, вводимом через систему питания, а горячую—на смеси, состоящей из 15 частей (по объему) автомобильного бензина и 1 части масла, применяемого для смазки основного двигателя.

Для улучшения и ускорения приработки трущихся поверхностей рекомендуется применение менее вязких жидкостей, чем заливаемых в картер двигателя. Так, для сталеалюминиевых вкладышей рекомендуется смесь из 80% масла Дп-11 и 20% индустриального 20. Для вкладышей из свинцовистой бронзы — смесь из 28% масла Дп-11 и 72% индустриального 20. Рекомендуется также масло веретенное 2, смесь веретенного 2 и дизельного масел в соотношении 1:1; 2-процентный раствор эмульсола в воде, добавление в масло серы 0,8—1%.

Режимы обкатки . Обкатка и испытание двигателей включают в себя несколько последовательных этапов: холодная обкатка, обкатка на газу без нагрузки, обкатка на газу под нагрузкой, испытание и контрольный осмотр.

Холодная обкатка двигателей начинается с медленного прокручивания коленчатого вала (500—600 об/мин) вначале с выключенной, а затем с включенной компрессией. Продолжительность холодной обкатки составляет от 20 мин (ПД-10, ПД-10М) до 100 мин (КДМ-100, Д-108). Частоту вращения коленчатого вала повышают постепенно.

Обкатка на газу без нагрузки характеризуется также постепенным повышением частоты вращения, начиная с минимальной. Продолжительность обкатки двигателей на газу без нагрузки составляет от 20 до 40 мин.

Обкатка на газу под нагрузкой продолжается от 20 мни (ПД-10, ПД-10М) до 1 ч 40 мин (КДМ-100, Д-108). Затем проводится испытание на мощность и расход топлива, контрольный осмотр и приемка двигателя из ремонта.

Испытание двигателей проводится для выявления качества ремонта, правильности регулировок механизмов и, кроме того, определения мощности, часового и удельного расходов топлива.

При работе с редуктором на повышающей или понижающей передачах мощность двигателя подсчитывают по формуле:

- мощность двигателя, л. с или КВт

- нагрузка по весовому механизму стенда, Н

- крутящий момент, Нм

- к. п.д. редуктора, равный 0,98

1000 и 9550 – коэффициенты

Часовой расход топлива определяется по формуле:

- расход топлива, кг/ч

- масса топлива, израсходованного во время испытания, г

- время испытаний, с

Удельный расход топлива соответственно находят из выражения:

Где - уд. расход топлива, мкг/Дж

- расход топлива, кг/ч

После обкатки и испытаний проводится контрольный осмотр двигателя: его устанавливают на стенд и снимают картер, масляный насос с приводом, крышки с вкладышами шатунных и коренных подшипников. При осмотре особое внимание обращают на состояние рабочих поверхностей цилиндров, шатунных и коренных шеек и их подшипников. Пользуются эталонами чистоты поверхности.

После проверки обнаруженные в процессе обкатки, испытаний и контрольного осмотра неисправности устраняют, собирают двигатель и проверяют при работе на газу без нагрузки в течение 10 мин. Если при контрольном осмотре были заменены основные детали кри-вошипно-шатунного механизма, то такой двигатель подвергают повторной обкатке, испытанию, а после этого контрольному осмотру.

Особенности процесса обкатки (приработки ). В начальный период обкатки наблюдается ускоренный износ, рабочие фильтры быстро загрязняются и ухудшается очистка масла. Кроме того, повышенная работа трения вызывает нагрев трущихся поверхностей, а вместе с ними и масла. Поэтому на хорошо организованных испытательных станциях ремонтных предприятий применяют проточно-циркуляционную систему смазки, которая выполняется в нескольких вариантах.

В отличие от тракторных двигателей отремонтированные автомобильные двигатели во время обкатки не подвергают испытаниям. Вследствие этого предупреждается разрушение поверхностей трения, но ухудшается контроль качества ремонта.

Для исключения недостатков этих режимов обкатки применяется способ испытания двигателей после ремонта при тарированном ограничении мощности. На двигателе закрепляют ограничитель мощности, который снижает ее и изменяет удельный расход топлива.

Данные исследований показали, что двигатели следует испытывать при ограниченной мощности, равной 70—80% предельной. Ограничитель мощности полезно сохранять в течение всего срока обкатки (в течение 50—60 ч) для предохранения двигателя от перегрузок. Авторемонтные предприятия предпочитают двухстадийную обкатку: холодную без нагрузки и под нагрузкой или горячую без нагрузки и под нагрузкой.

Сборку двигателя производите следующим образом. Установите на стенд чистый блок цилиндров и заверните в него отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами.

Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливайте новые сальники коленчатого вала.

Установите в 1, 2,4 и 5-е гнездо блока цилиндров вкладыши с канавкой, а в 3-е гнездо блока цилиндров и в крышки коренных подшипников - вкладыши без канавки. Уложите в коренные подшипники коленчатый вал и вставьте в гнездо среднего коренного подшипника упорные полукольца.

Установите крышки коренных подшипников в соответствии с метками, которые нанесены на их наружной поверхности. Крышки разверните таким образом, чтобы метки на каждой из них находились со стороны установки генератора. Затяните болты крепления крышек.

Проверьте осевой свободный ход коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал вверх и вниз (например, отвертками), замерьте индикатором осевой свободный ход вала. Он должен быть в пределах 0,06-0,26 мм. Если ход больше, то приведите его в норму, заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Оправкой запрессуйте в держатель задний сальник коленчатого вала. Наденьте держатель с сальником на оправку и передвиньте его с оправки на фланец коленчатого вала. Установите под держатель прокладку и прикрепите его к блоку цилиндров болтами с пружинными шайбами.

Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки четвертого цилиндра. Установите шайбу и болты крепления маховика. Заблокируйте маховик фиксатором и затяните болты крепления. На болты крепления маховика перед установкой нанесите герметик УГ-6. Для надежного схватывания герметика перед его нанесением обезжирьте болты и резьбовые отверстия в коленчатом валу.

Установите вкладыши в шатуны и крышки шатунов. Установите шатуны и крышки на шейки коленчатого вала, затяните шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Оправкой запрессуйте передний сальник коленчатого вала в крышку масляного насоса. Залейте в масляный насос немного моторного масла и проверните несколько раз его ведущую шестерню. Установите на оправку масляный насос с передним сальником коленчатого вала и поверните ведущую шестерню в такое положение, чтобы ее можно было надеть на шейку коленчатого вала. Передвиньте насос с оправки на вал, установите под насос прокладку и прикрепите его к блоку цилиндров.

Для правильной установки насоса в его корпус запрессованы два направляющих штифта, которые должны входить в соответствующие отверстия блока цилиндров.

Установка поршня с поршневыми кольцами в цилиндр при помощи регулируемой втулки 67.7854.9519

Втулки для центрирования головки на блоке цилиндров

Вставьте в отверстие масляного насоса маслоприемник с уплотнительным кольцом, прикрепите его к масляному насосу и к крышке второго коренного подшипника коленчатого вала.

Установите масляный картер 5 с прокладкой 4 и закрепите его. Смажьте моторным маслом уплотнительное кольцо масляного фильтра и установите масляный фильтр, вручную привернув его к штуцеру на блоке цилиндров.

Вставьте в блок цилиндров две центрирующие втулки и установите по ним прокладку головки цилиндров. У правильно установленной прокладки отверстие для прохода масла (окантовано медной лентой) должно находиться в зоне 5-го болта крепления головки цилиндров. Поверните коленчатый вал так, чтобы поршни находились в средней части цилиндров.

1- затяните болты моментом 20 Нм (2 кгс-м);

2- затяните болты моментом 69,4-85,7 Нм (7,1-8,7 кгс-м);

3-доверните болты на 90°;

4-снова доверните все болты на 90°.

Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой. Установите заднюю крышку зубчатого ремня и прикрепите ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепите крышку болтом к блоку цилиндров и гайкой к шпильке на головке цилиндров.

|

Вложите в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и установите зубчатые шкивы. Заблокировав шкив распределительного вала от проворачивания, закрепите его болтом с шайбой.

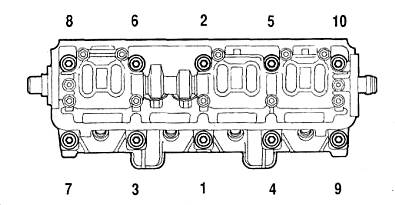

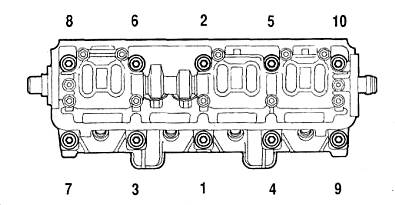

Порядок затягивания болтов головки цилиндров

Приспособлением поверните распределительный вал до совмещения метки на шкиве с установочным усиком на задней крышке зубчатого ремня.

Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса. Проворачивать коленчатый вал можно ключом за болт, временно завернутый в передний конец коленчатого вала.

Установите натяжной ролик с дистанционной шайбой и закрепите его в положении, соответствующем минимальному натяжению ремня.

Наденьте зубчатый ремень на шкив распределительного вала и, натягивая обе ветви ремня, заведите левую ветвь за натяжной ролик и наденьте ее на шкив насоса охлаждающей жидкости. Наденьте ремень на шкив коленчатого вала и слегка натяните его натяжным роликом, поворачивая ролик против часовой стрелки. При установке ремня избегайте его резких перегибов.

Проверните коленчатый вал на два оборота в направлении вращения и проверьте совпадение установочных меток. Если метки не совпадают, то ослабьте натяжение ремня, снимите его со шкива распределительного вала, поверните шкив на необходимый угол, наденьте ремень, слегка натяните его натяжным роликом, снова проверните коленчатый вал на два оборота и проверьте совпадение установочных меток.

Аккуратно уложите прокладку в паз крышки головки цилиндров по всему периметру. Установите крышку на головку цилиндров, наденьте резиновые втулки на шпильки и наживите гайки с шайбами. Если втулки имеют следы разрушения, то замените их новыми. Гайки затягивайте равномерно в несколько приемов до упора шайбы в шпильку. Помните, что герметичность крышки зависит от тщательности выполнения всех операций по ее установке.

Заверните в головку цилиндров свечи зажигания и датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла. Установите модуль зажигания с кронштейном и высоковольтные провода.

Установите на головке цилиндров отводящий патрубок рубашки охлаждения с прокладкой и закрепите его двумя гайками. Заверните в патрубок датчик температуры. Установите прокладку и прикрепите к блоку цилиндров фланец подводящей трубы насоса охлаждающей жидкости. Наденьте на патрубок и подводящую трубу шланги, идущие к термостату, установите термостат и закрепите шланги хомутами.

Установите шланг вытяжной вентиляции картера и закрепите его хомутами на патрубках блока и крышки головки цилиндров. Установите указатель уровня масла.

Наденьте на шпильки головки цилиндров прокладки, установите выпускной коллектор и затяните центральную гайку его крепления. Затем установите впускную трубу с кронштейном и экраном и закрепите их гайками. Установите поддерживающий и опорный кронштейны впускной трубы и закрепите их болтами и гайками.

Установите рампу форсунок с форсунками и регулятором давления топлива и прикрепите ее болтами к головке цилиндров. Уплотнительные кольца форсунок перед установкой смажьте моторным маслом. Установите жгут проводов форсунок и подключите провода к форсункам.

Наденьте на патрубки крышки головки цилиндров шланги вытяжной вентиляции картера и закрепите их хомутами.

Установите ресивер с прокладкой и кронштейном топливопроводов и прикрепите его гайками к впускной трубе и кронштейну. Установите вакуумный шланг, идущий от ресивера к регулятору давления топлива.

Установите трубки подвода и слива топлива, прикрепив их к топливной рампе, к регулятору давления топлива, и к кронштейну на ресивере.

Прикрепите к ресиверу дроссельный патрубок с прокладкой. Присоедините к дроссельному патрубку шланги подвода и отвода охлаждающей жидкости, а также шланг вытяжной вентиляции картера на холостом ходу.

Залейте масло в двигатель через горловину на крышке головки цилиндров

Сборку двигателя производите следующим образом. Установите на стенд чистый блок цилиндров и заверните в него отсутствующие шпильки. Установите кронштейн крепления генератора и закрепите его двумя болтами.

Смажьте моторным маслом вкладыши подшипников и упорные полукольца коленчатого вала, а также поршни и сальники. При сборке двигателя после ремонта устанавливайте новые сальники коленчатого вала.

Установите в 1, 2,4 и 5-е гнездо блока цилиндров вкладыши с канавкой, а в 3-е гнездо блока цилиндров и в крышки коренных подшипников - вкладыши без канавки. Уложите в коренные подшипники коленчатый вал и вставьте в гнездо среднего коренного подшипника упорные полукольца.

Установите крышки коренных подшипников в соответствии с метками, которые нанесены на их наружной поверхности. Крышки разверните таким образом, чтобы метки на каждой из них находились со стороны установки генератора. Затяните болты крепления крышек.

Проверьте осевой свободный ход коленчатого вала. Для этого поверните блок цилиндров задней стороной вверх и установите на нее стойку с индикатором так, чтобы ножка индикатора упиралась во фланец коленчатого вала. Перемещая вал вверх и вниз (например, отвертками), замерьте индикатором осевой свободный ход вала. Он должен быть в пределах 0,06-0,26 мм. Если ход больше, то приведите его в норму, заменив старые полукольца новыми или установив полукольца увеличенной толщины.

Оправкой запрессуйте в держатель задний сальник коленчатого вала. Наденьте держатель с сальником на оправку и передвиньте его с оправки на фланец коленчатого вала. Установите под держатель прокладку и прикрепите его к блоку цилиндров болтами с пружинными шайбами.

Установите маховик на коленчатый вал так, чтобы метка (конусообразная лунка) около обода находилась против оси шатунной шейки четвертого цилиндра. Установите шайбу и болты крепления маховика. Заблокируйте маховик фиксатором и затяните болты крепления. На болты крепления маховика перед установкой нанесите герметик УГ-6. Для надежного схватывания герметика перед его нанесением обезжирьте болты и резьбовые отверстия в коленчатом валу.

Установите вкладыши в шатуны и крышки шатунов. Установите шатуны и крышки на шейки коленчатого вала, затяните шатунные болты. Крышки шатунов необходимо устанавливать так, чтобы номер цилиндра на крышке находился против номера цилиндра на нижней головке шатуна.

Оправкой запрессуйте передний сальник коленчатого вала в крышку масляного насоса. Залейте в масляный насос немного моторного масла и проверните несколько раз его ведущую шестерню. Установите на оправку масляный насос с передним сальником коленчатого вала и поверните ведущую шестерню в такое положение, чтобы ее можно было надеть на шейку коленчатого вала. Передвиньте насос с оправки на вал, установите под насос прокладку и прикрепите его к блоку цилиндров.

Для правильной установки насоса в его корпус запрессованы два направляющих штифта, которые должны входить в соответствующие отверстия блока цилиндров.

Установка поршня с поршневыми кольцами в цилиндр при помощи регулируемой втулки 67.7854.9519

Втулки для центрирования головки на блоке цилиндров

Вставьте в отверстие масляного насоса маслоприемник с уплотнительным кольцом, прикрепите его к масляному насосу и к крышке второго коренного подшипника коленчатого вала.

Установите масляный картер 5 с прокладкой 4 и закрепите его. Смажьте моторным маслом уплотнительное кольцо масляного фильтра и установите масляный фильтр, вручную привернув его к штуцеру на блоке цилиндров.

Вставьте в блок цилиндров две центрирующие втулки и установите по ним прокладку головки цилиндров. У правильно установленной прокладки отверстие для прохода масла (окантовано медной лентой) должно находиться в зоне 5-го болта крепления головки цилиндров. Поверните коленчатый вал так, чтобы поршни находились в средней части цилиндров.

1- затяните болты моментом 20 Нм (2 кгс-м);

2- затяните болты моментом 69,4-85,7 Нм (7,1-8,7 кгс-м);

3-доверните болты на 90°;

4-снова доверните все болты на 90°.

Вставьте в гнездо блока цилиндров насос охлаждающей жидкости с прокладкой. Установите заднюю крышку зубчатого ремня и прикрепите ее вместе с крышкой насоса к блоку цилиндров. Дополнительно прикрепите крышку болтом к блоку цилиндров и гайкой к шпильке на головке цилиндров.

|

Вложите в гнезда на передних концах коленчатого и распределительного валов сегментные шпонки и установите зубчатые шкивы. Заблокировав шкив распределительного вала от проворачивания, закрепите его болтом с шайбой.

Порядок затягивания болтов головки цилиндров

Приспособлением поверните распределительный вал до совмещения метки на шкиве с установочным усиком на задней крышке зубчатого ремня.

Доверните коленчатый вал в сторону меньшего угла поворота до совмещения установочной метки на шкиве с меткой на крышке масляного насоса. Проворачивать коленчатый вал можно ключом за болт, временно завернутый в передний конец коленчатого вала.

Установите натяжной ролик с дистанционной шайбой и закрепите его в положении, соответствующем минимальному натяжению ремня.

Наденьте зубчатый ремень на шкив распределительного вала и, натягивая обе ветви ремня, заведите левую ветвь за натяжной ролик и наденьте ее на шкив насоса охлаждающей жидкости. Наденьте ремень на шкив коленчатого вала и слегка натяните его натяжным роликом, поворачивая ролик против часовой стрелки. При установке ремня избегайте его резких перегибов.

Проверните коленчатый вал на два оборота в направлении вращения и проверьте совпадение установочных меток. Если метки не совпадают, то ослабьте натяжение ремня, снимите его со шкива распределительного вала, поверните шкив на необходимый угол, наденьте ремень, слегка натяните его натяжным роликом, снова проверните коленчатый вал на два оборота и проверьте совпадение установочных меток.

Аккуратно уложите прокладку в паз крышки головки цилиндров по всему периметру. Установите крышку на головку цилиндров, наденьте резиновые втулки на шпильки и наживите гайки с шайбами. Если втулки имеют следы разрушения, то замените их новыми. Гайки затягивайте равномерно в несколько приемов до упора шайбы в шпильку. Помните, что герметичность крышки зависит от тщательности выполнения всех операций по ее установке.

Заверните в головку цилиндров свечи зажигания и датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла. Установите модуль зажигания с кронштейном и высоковольтные провода.

Установите на головке цилиндров отводящий патрубок рубашки охлаждения с прокладкой и закрепите его двумя гайками. Заверните в патрубок датчик температуры. Установите прокладку и прикрепите к блоку цилиндров фланец подводящей трубы насоса охлаждающей жидкости. Наденьте на патрубок и подводящую трубу шланги, идущие к термостату, установите термостат и закрепите шланги хомутами.

Установите шланг вытяжной вентиляции картера и закрепите его хомутами на патрубках блока и крышки головки цилиндров. Установите указатель уровня масла.

Наденьте на шпильки головки цилиндров прокладки, установите выпускной коллектор и затяните центральную гайку его крепления. Затем установите впускную трубу с кронштейном и экраном и закрепите их гайками. Установите поддерживающий и опорный кронштейны впускной трубы и закрепите их болтами и гайками.

Установите рампу форсунок с форсунками и регулятором давления топлива и прикрепите ее болтами к головке цилиндров. Уплотнительные кольца форсунок перед установкой смажьте моторным маслом. Установите жгут проводов форсунок и подключите провода к форсункам.

Наденьте на патрубки крышки головки цилиндров шланги вытяжной вентиляции картера и закрепите их хомутами.

Установите ресивер с прокладкой и кронштейном топливопроводов и прикрепите его гайками к впускной трубе и кронштейну. Установите вакуумный шланг, идущий от ресивера к регулятору давления топлива.

Установите трубки подвода и слива топлива, прикрепив их к топливной рампе, к регулятору давления топлива, и к кронштейну на ресивере.

Прикрепите к ресиверу дроссельный патрубок с прокладкой. Присоедините к дроссельному патрубку шланги подвода и отвода охлаждающей жидкости, а также шланг вытяжной вентиляции картера на холостом ходу.

В зависимости от программы авторемонтного предприятия разборку двигателя можно выполнять поточно-постовым методом на конвейерах и механизированных эстакадах или тупиковым методом на стенде. Независимо от метода перед разборкой двигатели, поступившие в ремонт, подвергают наружной мойке и выпариванию картера.

На больших предприятиях для этого используют моечные машины, а на небольших наружную мойку и выпаривание картера организуют подручными средствами, так как применение таких же моечных машин будет экономически неоправданным.

Для сохранения деталей необходимо строго соблюдать правила разборки. На больших авторемонтных предприятиях технологический процесс разборки двигателя разделяется на несколько постов.

Первый пост:

- снять генератор, стартер, прерыватель-распределитель;

- снять топливный насос, топливный фильтр, воздушный фильтр и карбюратор, водяной насос и фильтр очистки масла.

Второй пост:

- снять впускной и выпускной трубопроводы, крышку коромысел, крышку коробки толкателей, привод прерывателя-распределителя, нижнюю

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ОУП 23.02.03.00.16.00 |

- отвернуть храповик и сиять шкив коленчатого вала и крышку распределительных шестерен.

После этого подразобранный двигатель должен быть подвергнут мойке в машине струйного типа с использованием.

Третий пост:

- снять ось коромысел со стойками;

- вынуть штанги толкателей и толкатели;

- снять головку цилиндров, распределительный вал, шестерню коленчатого вала;

- вынуть вилку выключения сцепления.

Четвертый пост:

- снять крышки шатунных подшипников;

- вынуть поршни с шатунами;

- снять крышки коренных подшипников и вынуть коленчатый вал в сборе с маховиком и сцеплением;

- снять картер сцепления и вы прессовать гильзы из цилиндров.

После четвертого поста блок цилиндров должен быть подвергнут выварке с использованием СМС в машине погруженного типа.

Пятый пост:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ОУП 23.02.03.00.16.00 |

- снять стойки с оси коромысел;

- снять шестерню и фланец распределительного вала.

После этого головка блока цилиндров подвергается мойке в машине с использованием.

Шестой пост:

- разобрать поршни с шатунами;

- снять нажимной и ведомый диски сцепления;

- снять маховик с коленчатого вала.

После шестого поста коленчатый вал подвергают мойке в специальной установке с использованием.

При тупиковой разборке двигателя на стенде должна соблюдаться указанная технологическая последовательность.

В комплект инструмента, приспособлений и нестандартного оборудования для разборки двигателей входят:

- гайковерт ИП-3103 инасадки к нему с размерами 10, 12, 14, 17 и 19 мм;

- реверсивная отвертка ИП-3602;

- специальные ключи для отвертывания храповика и проворачивания коленчатого вала;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ОУП 23.02.03.00.16.00 |

- приспособления для снятия крышек коренных подшипников и разборки оси коромысел;

- специальный стенд для вывертывания пробок грязеуловителей коленчатого вала.

Кроме этого, в указанный комплект входят:

- гаечные ключи 17X19 мм и 19X22 мм;

- молоток с резиновым бойком для выбивания шатунных болтов;

Стенд для вывертывания пробок коленчатого вала представляет собой станину, изготовленную из швеллеров, к которой привернута плита. Электродвигатель мощностью 2,5 кВт с частотой вращения вала 900 об/мин передает вращение через клиноременную передачу на редуктор и кулачковый механизм. Кулачковая муфта, заключенная в стакан, оканчивается квадратным отверстием под сменные головки ключей.

Сборка:

Детали, поступающие на сборку, должны отвечать требованиям указанного руководства.

В целях обеспечения высокого качества ремонта и повышения сроков службы отремонтированных двигателей при их сборке, кроме выполнения общих требований, рассмотренных выше, надо придерживаться следующего:

- помимо промывки, все детали перед сборкой продуть сжатым воздухом;

- все трущиеся поверхности непосредственно перед сборкой смазать маслом в соответствии с указаниями технологических процессов на сборку;

- не обезличивать детали, которые при изготовлении двигателя обрабатывали в сборе (блок цилиндров - крышки коренных подшипников, блок цилиндров - картер сцепления, шатун - крышка шатуна);

- резьбовые детали (шпильки, пробки, штуцеры) обмазать белилами или суриком и установить на

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ОУП 23.02.03.00.16.00 |

- все пробковые и паронитовые уплотнительные прокладки (кроме прокладок головки цилиндров и крышки масляного насоса) ставить на герметизирующие пасты. На Горьковском автомобильном заводе применяют герметизирующую не засыхающую пасту УН-25, состоящую из касторового масла - 39%, смолы иди тол - 23, этилового спирта - 20, каолина - 10, газовой сажи - 8%;

- заусенцы и забоины на обработанных поверхностях деталей не допускаются;

- гайки шпилек крепления головки к блоку цилиндров, гайки болтов шатуна, болты крышек коренных подшипников, гайки болтов крепления маховика и болты крепления нажимного диска сцепления затягивать динамометрическими ключами (затягивать и подтягивать гайки головки цилиндров следует обязательно на холодном двигателе).

Технология общей сборки двигателей зависит от их размеров и серийности производства.

1. Сборка крупных двигателей в мелкосерийном производстве.

Сборка крупных двигателей производится в условиях мелкосерийного производства на неподвижных стендах.

Стендом обычно служат чугунные или стальные балки - параллели, укладываемые на массивные фундаментные балки, закрепленные на бетонном или железобетонном фундаменте. В параллелях сделаны продольные Т-образные пазы, в которые закладывают головки болтов, крепящих раму двигателя к стенду. Верхние плоскости параллелей точно обработаны и установлены на стенде горизонтально, с точностью 0,03 мм на 1м длины.

Раму двигателя устанавливают на параллели стенда, и щупом проверяют прилегание лап рамы параллелям. При наличии зазоров рама при затяжке болтов может деформироваться, поэтому зазоры более 0,05 мм не допускаются. Для исключения влияния зазоров раму можно устанавливать на точные клинья (бруски) и при обнаружении зазоров заменять отдельные клинья более толстыми. Раму прикрепляют к балкам и проверяют плоскостность верхней поверхности.

После выверки рамы устанавливают вкладыш подшипников рамы. Если вкладыши в механическом цехе раскачивались в сборе с рамой, то их устанавливают по меткам. Если подгонка вкладышей по валу производится при сборке, необходимо проверить прилегание вкладышей к постели покраске. После проверки вкладыши устанавливают в раму, и их положение фиксируют штифтами. При сборке двигателей больших размеров окончательную обработку вкладышей обычно производят в процессе сборки. Для получения правильных зазоров между валом и вкладышами проверку вкладышей целесообразно производить по валу-калибру, который представляют собой трубу с утолщенными шлифованными шейками, диаметр которых больше диаметра коренных шеек коленчатого вала на величину диаметрального зазора. При пришабривание вкладышей по валу-калибру необходимо добиться, чтобы площадь их прилегания составляла до 70-80% поверхности вкладыша, и сделать разбивку по краске (до одного-двух пятен на 1 см2). Одновременно с этим при помощи индикаторов проверяют параллельность оси вала плоскости рамы.

Верхние вкладыши шабрят относительно вала вне стенда или одновременно с нижними вкладышами, зажимая крышки подшипников специальными приспособлениями.

После пригонки вкладыши тщательно очищают, затем производят укладку коленчатого вала. Шейки вала и вкладыши перед укладкой смазывают маслом. Затем проверяют свободное вращение вала и линейные зазоры между буртиками и галтелями вала и упорным подшипником. При необходимости буртик подшипника пришабривают. Индикаторным приспособлением проверяют развал щек коленчатого вала путем контроля расстояния между щеками в четырех положениях коленчатого вала через 90º. Изменение расстояния между щеками не должно превышать 0,01-0,02 мм.

На вал ставят вкладыши и крышки подшипников

Собранный с гильзами узел блока при помощи крана и подъемного приспособления устанавливают на раму и закрепляют болтами. Иногда для лучшего уплотнения стыка используют бумажную прокладку или шелковую нитку.

Затем устанавливают и закрепляют анкерные болты. Затяжку анкерных болтов производят в порядке, оговоренном в сборочном чертеже, обычно в шахматном порядке, в несколько переходов. За каждый переход гайки затягивают на одну-две грани.

После закрепления блока устанавливают и закрепляют домкратики, с помощью которых крепят крышки подшипников рамы.

В гильзы блока вставляют поршни, собранные с шатунами. В конструкциях, у которых регулируется расстояние от оси нижней головки шатуна до торцевой поверхности поршня (шатун с отъемной головкой, поршень с вставкой), предварительно устанавливают поршень без поршневых колец, проверяют положение торца поршня относительно верхней поверхности бурта гильзы, подбирают прокладку, обеспечивающую требуемую высоту камеры сжатия. Затем вынимают поршень с шатуном, монтируют поршневые кольца и производят окончательную установку поршня на место, закрепление и шплинтовку шатунных болтов.

Для сжатия поршневых колец поршень при установке в гильзу пропускают через коническое кольцо, проходя через которое поршневые кольца постепенно сжимаются и свободно входят в цилиндры.

Головки цилиндров (крышки) поступают на общую сборку в виде узла с притертыми клапанами, собранными коромыслами. При их монтаже необходимо обеспечить правильное положение прокладок и равномерную затяжку шпилек.

После установки головок цилиндров ставят на место распределительные валы и монтируют шестерни привода. Правильность закрепления шестерен проверяют при установке первой шатунной шейки коленчатого вала в положение, соответствующее нахождению поршня в в.м.т. Кронштейны толкателей становятся так, чтобы ролики правильно касались кулачковых шайб. После проверки правильности положения всех механизмов подшипники распределительного вала и кронштейны толкателей закрепляют штифтами, болты и гайки, крепящие оси и шестерни шплинтуют.

Смотрите также

Одновременно с монтажом и проверкой механизмов привода монтируют топливные насосы, проверяют и фиксируют положение кулачковых шайб привода подачи топлива и устанавливают регулятор.

Ставят на место масляный и водяной насосы, проверяют зазоры между зубьями шестерен привода, закрепляют насосы болтами и фиксируют контрольными шпильками.

До того как полости корпусных деталей будут закрыты люками и крышками, монтируют внутренние маслопроводы. Затем устанавливают переднюю и заднюю крышки. На крышках закрепляют воздухораспределитель, привод тахометра, холодильник масла и фильтры.

На фланец коленчатого вала устанавливают маховик. Призонные пальцы крепления маховика должны быть плотно посажены в развернутые совместно с коленчатым валом отверстия; болты плотно затянуты и зашплинтованы. При установке маховика необходимо проверить правильность положения меток относительно кривошипов коленчатого вала.

Затем монтируют кронштейны и тяги топливных насосов и присоединяют их к регулятору; монтируют топливные трубопроводы, подводящие топливо от фильтров к топливным насосам и от насосов к форсункам, и сливные трубопроводы от форсунок и насосов.

К фланцам крышек присоединяют впускной и выпускной коллекторы, соединяют их трубопроводами и водопереливными патрубками с сапуном и водными полостями крышек. Под фланцы коллекторов помещают прокладки из асбестового картона или паронита, а под фланцы переливных патрубков – медноасбестовые прокладки.

Водяные трубопроводы и водяную систему испытывают на герметичность при давлении 3кГ/см2.

Затем воздухораспределитель соединяют воздушными трубопроводами с пусковыми клапанами, устанавливают внешние маслопроводы, щиток приборов, термопары и датчик тахометра. Полости двигателя закрывают люками, кожухами и щитками и производят пригонку и монтаж площадок и ограждений.

Собранный двигатель при помощи специальной траверсы снимают со стенда и направляют на испытание.

2. Сборка крупных и средних двигателей в крупносерийном производстве.

Сборка двигателей в крупносерийном производстве поточная. Она характеризуется почти полным исключением пригоночных работ.

Сборка тепловозного двигателя в крупносерийном производстве производится в следующем порядке. На отдельном стенде подготавливают к сборке блок цилиндров. В узел устанавливают выпускные коробки, гильзы, внутренние масляные трубопроводы, выпускные коллекторы.

На следующем поворотном стенде, куда собранный блок цилиндров передается краном, ставят вкладыши коренных подшипников и коленчатые валы. Точная обработка гнезд под вкладыши и вкладышей обеспечивает установку вала без шабрения. При необходимости исправляют шабером или гладилкой только отдельные места на галтелях. Поворотный стенд позволяет устанавливать блок при монтаже нижнего и верхнего коленчатых валов в нужное положение и обеспечивает удобство монтажа валов и затяжки подшипников. После затяжки подшипников, которые собирают без

прокладок, проверяют правильность сборки (щуп 0,03 мм не должен входить между поверхностями стыка).

Собранный с коленчатыми валами блок размещают на основном сборочном стенде.

В блок монтируют верхние и нижние поршни с шатунами и закрепляют на коленчатых валах шатунные подшипники.

Высота камеры сжатия проверяется при установке коленчатых валов в положение вмт. при помощи свинцовой палочки, которая через отверстия для форсунки вводится в цилиндр. Регулировку высоты камеры сжатия производят изменением толщины прокладок между опорной плитой и вставкой поршня.

Затем устанавливают вертикальную передачу, соединяющую верхний и нижний коленчатые валы. Коленчатые валы должны быть соединены между собой в таком положении, чтобы при положении верхнего поршня в в.м.т. нижний поршень этого же цилиндра находился на 12º после в.м.т. (по углу поворота кривошипа).

Валы топливных насосов (правый и левый) ставят в блок вместе с подшипниками и соединяют через промежуточные шестерни с верхним коленчатым валом. Приводные шестерни посажены на валы привода топливных насосов на регулируемых муфтах.

На кронштейнах блока устанавливают толкатели и топливные насосы. Затем на верхний коленчатый вал монтируют привод нагнетателя воздуха, на нижний – антивибратор и торцовые поверхности блока закрывают передней и задней крышками. На крышках монтируют агрегаты двигателя: нагнетатель воздуха, масляный и водяной насосы, воздухораспределитель, регулятор. В таком виде двигатель поступает на последний стенд, где монтируют все наружные трубопроводы и мелкие узлы, проверяют взаимодействие узлов и закрывают люки.

Собранный двигатель передают на испытательную станцию или на участок, где двигатель монтируется с генератором.

3. Сборка быстроходных двигателей в крупносерийном и массовом производстве.

Сборка быстроходных двигателей в условиях крупносерийного производства поточная, обычно производится на рельсовых или безрельсовых тележках, перемещаемых от одного сборочного поста к другому рабочими-сборщиками или с помощью специальной цепи, с которой тележка может соединяться откидным приспособлением.

В массовом производстве поточная сборка осуществляется на непрерывно движущемся конвейере. При этом такт сборки должен соответствовать программе выпуска.

Сборка V-образного двигателя осуществляется на безрельсовых тележках, оборудованных поворотным приспособлением, позволяющим

устанавливать двигатель в положение, необходимое для удобного выполнения той или иной операции.

На поворотное приспособление устанавливают подготовленный на узловой сборке верхний картер, в подшипники которого укладывают коленчатый вал, собранный с шатунами. Гайки крепления крышек подшипников при укладке вала должны быть затянуты до меток, которые нанесены еще до растачивания подшипников.

Затем картер поворачивают подвесками вниз и к шатунам присоединяют поршни. Для этого поршни нагревают в масле до температуры 100ºС, и пальцы свободно входят в отверстие. На поршневые кольца надевают стягивающие хомуты и, направляя поршни по гильзам, устанавливают на место блоки, собранные с головками цилиндров. Блоки закрепляют анкерными шпильками.

Распределительные валы, установленные на головках, соединяют с коленчатым валом при помощи наклонных валиков с коническими шестернями. Между наклонными валиками размещают привод масляного насоса и воздухораспределитель. При этом проверяют правильность сопряжения шестерен по пятну касания и зазорам между зубьями.

К нижней плоскости блока присоединяют нижний картер в сборе с масляным, водяным и топливоподкачивающим насосом и приводом тахометра. Между блоками ставят топливный насос и производят регулировку фаз газораспределения, начала подачи топлива и воздуха.

Затем монтируют фильтры, масляный и водяной холодильники, кожух маховика, конец коленчатого вала, впускной и выпускной трубопроводы, масляный, водяной и топливный трубопроводы.

Водяную полость подвергают гидравлическим испытаниям.

В массовом производстве укладку коленчатого вала в блок производят на узловой сборке, и блок устанавливают на конвейер в положении, не требующем его поворота для монтажа отдельных узлов. Процесс сборки состоит в присоединении собранных и испытанных узлов. Проверку правильности сопряжений производят на специально выделенных контрольных позициях при помощи приспособлений и инструментов, позволяющих выполнять контрольные операции точно и в короткое время.

Регулировку зазоров, фаз газораспределения, момент начала подачи топлива также производят на специально оборудованных сборочных позициях.

Стартеры, генераторы и другие узлы электрооборудования монтируют и проверяют в процессе сборке на конвейере.

Дата публикации: 06.04.2021 15:59

Пишите, звоните до 21: 00 по Москве:

©Проект-Технарь, 2010-2022

Все работы, чертежи и связанные с ними материалы принадлежат его автору и предоставляются только в ознакомительных целях.

ИНН550705958503

Читайте также: