Свойства строительной извести кратко

Обновлено: 05.07.2024

Свойства и применение строительной извести

Истинная плотность негашеной извести колеблется в Пределах 3,1—3,3 г/см3 и зависит, главным образом, от температуры обжига, наличия примесей, недожога и пережога. Истинная плотность гидроксида зависит от степени ее кристаллизации и равна для Са(ОН)2, кристаллизованной в форме гексагональных пластинок, 2,23 и аморфной 2,08 г/см3. Средняя плотность комовой негашеной извести в куске в большой мере зависит от температуры обжига и возрастает с 1,6 (известь, обожженная при 800 °С) до 2,9 г/см3 (длительный обжиг при 1300 °С). Насыпная плотность для извести других видов следующая: для молотой негашеной в рыхлонасыпном состоянии—900—1100, в уплотненном—1100—1300 кг/м3; для гидратной извести (пушонки) в рыхлонасыпиом состоянии 400—500, в уплотненном—600—700 кг/м3; для известкового теста — 1300— 1400 кг/м3.

Пластичность, обусловливающая способность вяжущего придавать строительным растворам и бетонам удобообрабатываемость,— важнейшее свойство извести. Пластичность извести связана с ее высокой водоудержпвающей способностью. Тонкодисперсные частички гидрок-сида кальция, адсорбционно удерживая на своей поверхности значительное количество воды, создают своеобразную смазку для зерен заполнителей в растворной или бетонной смеси, уменьшая трение между ними. Вследствие этого известковые растворы обладают высокой удобообрабатываемостыо, легко и равномерно распределяются тонким слоем на поверхности кирпича или бетона, хорошо сцепляются с ними, отличаются водоудерживаю-щей способностью даже при нанесении на кирпичные и другие пористые основания.

Все это благоприятно отражается на производительности труда при кладочных и штукатурных работах, на их качестве, а также на долговечности кладки и штукатурки. Известь до сих пор является одним из основных материалов для изготовления чисто известковых и сложных (известково-цементных, известково-гипсовых и др.) строительных растворов.

Чем активнее известь и полнее она гасится, чем больше выход известкового теста из 1 кг комовой извести, чем дисперснее частички извести, тем больше ее пластичность.

Водопотребность и водоудерживающая способность строительной извести высоки и зависят от вида извести и дисперсности ее частиц. Расход воды 300—350 л и более на 1 м3 кладочного известкового раствора. Повышенной водопотребностыо и водоудерживающей способностью обладает гашеная известь в виде порошка или теста, пониженной — молотая негашеная, поэтому из негашеной молотой извести можно приготовлять растворе и бетоны с пониженным водосодержанием, более высокой-плотностью и, следовательно, прочностью. Удобообрабатываемость же растворимых смесей на молотой негашеной извести меньше, чем на гашеной.

Скорость схватывания. Растворы на гашеной извести схватываются очень медленно. Образцы размером 7,07X X7,07X7,07 см из раствора на этом виде извести приходится выдерживать в формах в течение 5—7 сут до приобретения ими некоторой прочности, позволяющей их расформовывать. Схватывание несколько ускоряется при сушке образцов. Растворы на молотой негашеной извести схватываются через 15—60 мин после затворения. Скорость их схватывания зависит от скорости гидратации оксида кальция и условий твердения.

Объемные изменения. При твердении растворов и бетонов, .изготовленных на строительной воздушной извести, возможны объемные изменения в основном трех видов: неравномерное изменение объема, обусловленное замедленной гидратацией частичек пережога, усадка и набухание, температурные деформации.

Неравномерные изменения объема весьма опасны для сохранности растворов, бетонов или изделий из них, так как пережженные частицы СаО и MgO гидратируются с увеличением объема в уже затвердевшем известковом камне. Возникающие при этом напряжения достигают критических значений и вызывают растрескивание изделий, деформацию кладки и т. п. ГОСТ 9179—77 ограничивает содержание в извести иегасящихся зерен, среди которых обычно присутствуют и частицы пережога. При значительном содержании в извести иегасящихся зерен (но не более чем это предусмотрено стандартом) ее целесообразно перед употреблением тонко измельчать, а при гашении применять наиболее совершенные способы и аппараты или гасить известь в барабанах под давлением пара.

При твердении на воздухе известковые растворы и бетоны, особенно изготовленные на гашеной извести, дают значительную усадку. Это объясняется тем,, что прн испарении воды уплотняется известковый раствор: в нем образуются сетка пор и тончайшие капилляры, частично заполненные водой, в которых возникают силы капиллярного давления, стягивающие частички вяжущего вещества и заполнителей. Чем выше содержание вяжущего и воды в растворах и бетонах, тем больше их усадка при высыхании во время твердения в воздушной среде. При длительном действии воды растворы и бетоны на извести теряют прочность.

Температурные деформации в начальный период схватывания и твердения наиболее характерны для бетонов и растворов на молотой негашеной извести. При ее взаимодействии с водой происходит интенсивное тепловыделение, в результате которого в ряде случаев изделия разогреваются до 60—70 °С и более. Так как при этом условия для рассеивания теплоты на наружных поверхностях почти всегда лучше, чем внутри, то в изделии неизбежно возникают перепады температуры, а следовательно, и неравномерные температурные деформации. В результате более холодные поверхностные слои изделия оказываются в растянутом состоянии, что сопровождается зачастую появлением трещин. Интенсивность тепловыделения и температурных деформаций возрастает с увеличением тонкости помола извести, снижением водоизвесткового отношения и, наоборот, уменьшается при введении в смесь добавок, замедляющих скорость гидратации оксида кальция.

При твердении извести зимой желательно интенсивное тепловыделение. Высокая экзотермичность молотой негашеной извести предотвращает быстрое замерзание растворов и бетонов и ускоряет их высыхание.

Прочность растворов и бетонов на строительной воздушной извести прежде всего зависит от условий ее твердения. Медленно твердеют при обычных температурах (10—20 °С) и через месяц приобретают небольшую прочность (0,5—1,5 МПа) растворы на гашеной извести. Гид-ратное твердение растворов на молотой негашеной извести дает возможность через 28 сут воздушного твердения достичь прочности при сжатии до 2—3 МПа. При автоклавном твердении можно легко изготовлять плотные известково-песчаные бетоны с прочностью при сжатии до 30—40 МПа и более. Прочность растворов и бетонов на строительной извести возрастает также с увеличением ее активности и уменьшением до некоторого предела водоизвесткового отношения. Долговечность известковых растворов и бетонов зависит от вида извести и условий ее твердения.

Известковые растворы и бетоны — вполне воздухостойкие материалы. В воздушно-сухих условиях создаются наиболее благоприятные условия для их упрочнения вследствие карбонизации гидроксида кальция углекислотой воздуха. Во влажных условиях известковые строительные растворы и бетоны, отвердевшие в обычных температурных условиях, постепенно теряют прочность и разрушаются. Разрушение при этом наступает особенно быстро, если бетоны то замерзают, то оттаивают. Чем активнее в растворах и бетонах прошли процессы карбонизации извести, тем они более водостойки и морозостойки. Об этом убедительно свидетельствует длительная сохранность многих фасадов зданий, оштукатуренных известковыми растворами.

Известково-песчаные бетоны и изделия автоклавного твердения, особенно изготовленные на молотой негашеной извести, характеризуются высокой водо - и морозостойкостью. В этом отношении они практически равноценны изделиям из бетонов на цементах.

Из строительной воздушной извести изготовляют растворы, предназначенные для наземной кладки частей зданий и штукатурок, работающих в воздушно-сухих условиях: бетоны низких марок для конструкций, эксплуатируемых в воздушно-сухих условиях; плотные и ячеистые силикатные (автоклавные) изделия, в том числе крупные блоки и панели; легкобетонные камни, теплоизоляционные и другие материалы автоклавного твердения; смешанные гидравлические вяжущие (известково-шлаковые и известково-пуццолановые цементы); известковые красочные составы.

Широкое применение извести в строительстве обусловлено тем, что она является местным вяжущим веществом. Сырье и топливо для ее получения имеются почти повсюду, а организация производства связана с относительно невысокими капиталовложениями.

При перепечатке и использовании информации, ссылка обязательна, на сетевых ресурсах ссылка должна быть активной. Администрация портала не несет ответственность за содержание информации и рекламы оставленной третьими лицами. 16+

Строительная известь – один из основных компонентов кладочных растворов, бетона для производства железобетонных изделий и монолитной заливки, а также при изготовлении силикатного кирпича и пеноблоков. Ее применяют в строительстве уже более двух тысяч лет, о чем свидетельствует Великая Китайская стена, где каменные блоки скреплены раствором на основе строительной извести.

Что такое строительная известь и как ее производят?

Гидрат оксида кальция с химической формулой Ca(OH)2 – это и есть строительная гидратная известь. Ее получают поэтапно из мела или известняка путем обжига, в результате которого образуется чистый оксид кальция CaO – негашеная известь.

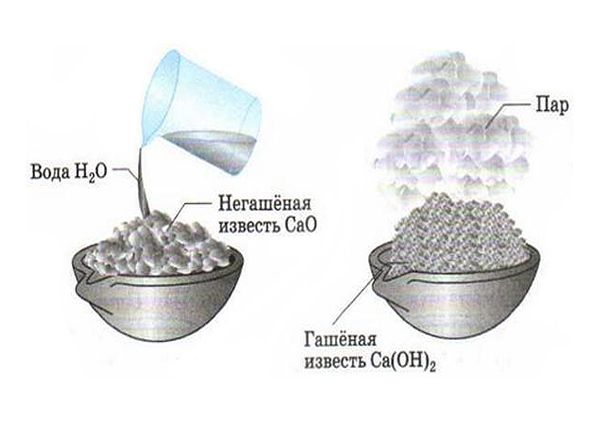

При смешивании оксида кальция с водой происходит химическая реакция с выделением тепла и образованием готовой к применению гидратной строительной гашеной извести.

В качестве исходного сырья используют ракушечник, мел, доломит или известняк. После дробления до однородной фракции породу подвергают прокаливанию в печах, где при температуре выше 800°С происходит трансформация сырья в оксид кальция с большим выделением углекислого газа. На выходе из печи получается негашеная известь, которую потом гасят в специальных гасильных ямах или в миксерах при больших объемах производства.

Результатом гашения строительной извести может быть белый порошок, вязкая тестообразная масса или жидкая суспензия в зависимости от того, сколько было добавлено воды в процессе гашения.

В продажу строительная известь также поступает в трех разных состояниях, что дает потребителю право выбора наиболее практичной и удобной для него формы выпуска в зависимости от дальнейшего использования этого стройматериала.

Разновидности извести

Существует два вида извести для приготовления кладочных и прочих строительных растворов:

• воздушная – помогает отвердевать растворам и сберегать их прочность при нормальной влажности окружающей среды;

• гидравлическая – отвердевание и сбережение прочности на воздухе и в воде.

Строительная известь бывает гашеной и негашеной. Гашеная – это результат взаимодействия негашеного промежуточного сырья оксида кальция с водой, в результате чего образуется гидрат оксида кальция с выделением тепла. В зависимости от количества использованной воды при гашении негашеной извести получают три разных по свойствам и сферам применения строительных материала.

• Порошкообразная гидратная известь – количество воды не более 70% от минерального сырья.

• Известковое тесто – пластичная масса, образованная при добавлении воды в 3-4 раза больше, твердого компонента.

• Известковое молоко – самый распространенный строительный материал из гашеной извести, получается при добавлении большого количества воды.

Сферы применения извести

Строительная известь – основной компонент бетона для производства ЖБИ и монолитных ЖБК, бетонных кладочных растворов, кирпича и других конструкционных стройматериалов. Это неотъемлемая часть смесей для оштукатуривания и декоративной отделки. Известковые смеси в сочетании с минеральным наполнителем (песок, щебень, шлак, керамзит и т.п.) после затвердевания становятся плотными, твердыми и устойчивыми к большинству негативных разрушительных факторов.

Негашеную строительную известь используют в производстве газоблоков. Вспенивание при взаимодействии с водой приводит к насыщению бетонного раствора мелкими пузырьками, что резко снижает теплопроводность такого стройматериала. Штукатурка раствором из строительной извести с опилками или мелким керамзитом – сама по себе хороший теплоизоляционный слой. При этом пластичность известкового теста позволяет делать любой штукатурный декор.

Заключение

Наша компания осуществляет доставку негашеной извести.

Поставляемый материал имеет все необходимые сертификаты.

Доставка любых объёмов точно в срок.

Наши менеджеры с удовольствием проконсультируют вас по всем возникающим вопросам – обращайтесь!

Технология производства бетонов и растворов предусматривает использование негашёной извести измельчённой фракции. В процессе переработки используются практически все компоненты природного материала, что делает его применение выгодным и предпочтительным.

Продукция, в состав которой входит известь, отличается прочностью, водостойкостью и большой плотностью. Ценные качества негашёного сырья позволяют вводить компонент в состав укрепляющих и стабилизирующих растворов, используемых при строительстве дорог.

Трудно представить производство силикатного кирпича без извести. Но область применения не ограничивается строительным направлением. Часто материал используют в рыболовстве, птицеводстве, сельском хозяйстве благодаря свойствам очищения и обеззараживания.

Посмотрите видео о свойствах и применении извести

Известь производится из горных карбонатных пород методом их обжига до полного выделения углекислоты. В качестве основного сырья часто используют:

Свойства строительной извести

Основные гидравлические свойства определяются по количеству силикатов и алюмоферитов кальция в известковом составе. В зависимости от полученных показателей различаются виды извести:

• садовая, используемая для обогащения кислой почвы;

• гидравлическая, добавляемая в строительные растворы и бетоны;

• комовая, применяемая для побелки;

• строительная, активно используемая в производстве бетонных смесей, кирпичей, растворов;

• хлорная, на основе которой производятся дезинфекционные средства;

• натровая, применяемая в медицине, химических лабораториях и предприятиях.

Способы обработки

Способ и особенности дальнейшей обработки разделяют известняковый материал на два типа:

• негашёная, содержащая CaO (молотая, комовая);

• гидратная, содержащая Ca(OH)2 (пушонка, тесто).

Показатель пластичности продукта, определяемый содержанием примесей, подразделяет известь на жирную и тощую.

Особенности жирного типа:

— во время гашения выделяется большое количество тепла;

— состав получается пластичным и жирным;

— тесто добавляется в различные растворы для увеличения пластичности и удобства работы.

Особенности тощего типа:

— процесс гашения отличается более длительным периодом;

— во время гашения тепла выделяется значительно меньше;

— состав получается неоднородный, прощупываются зерна;

— пластичность теста низкая.

Особенности применения строительной извести

• Известь относится к малоопасным веществам, но процесс её хранения, транспортировки и переработки требует определённых условий. При гашении нужно отойти на безопасное расстояние. Процесс включает бурление, нагревание, а иногда сопровождается прострелами. Горячий материал при контакте с кожей может оставить следы ожога. Негашёная известь при хранении и перевозке должна быть защищена от проникновения влаги. Попавшая случайно жидкость может стать причиной пожара.

• Известковый состав считается экологически чистым материалом. Его используют для дезинфекций помещений. Обработанные стены не подвержены образованию грибка и плесени. А паразиты покидают убежища с известковой поверхности.

• В частном строительстве известь нередко используется как утеплитель. Если пушонку соединить с опилками и гипсом, получится экологически чистый утеплитель. Им можно заполнить пустоты. После высыхания образуется облегчённая плотная поверхность, которая создаст теплозащиту строению.

• Известковый раствор издавна применяли для кладки кирпичей. У него много преимуществ перед обычным цементным составом. Кроме того, в сочетании с гипсом получается смесь, имеющая высокую степень адгезии независимо от материала поверхности.

В строительстве зданий и сооружений применяется большое количество материалов и компонентов. Одним из таких веществ является воздушная известь. Что это такое, каковы свойства материала и способы применения?

Описание

Строительной воздушной известью называется продукт, который получается путем обжига известковых и известково-магнезиальных карбонатных пород при температуре 900-1250 градусов. В результате из них полностью удаляется углекислота, в составе остается преимущественно оксид кальция и магния.

Также допускается небольшое содержание глины, кварцевого песка. Однако их количество не должно превышать 6–8 %, иначе продукт может частично утратить свои свойства и превратиться в гидравлическую известь.

Разновидности

Выделяют несколько основных видов материала:

- Воздушная негашеная известь комовая является продуктом обжига известковых пород и имеет внешний вид сформированных кусков разных размеров. Она состоит из оксида кальция и магния, могут содержаться примеси карбоната кальция, силиката, алюмината, феррита кальция и магния, которые не разложились при температурной обработке.

- Известь негашеная молотая представляет собой измельченную до состояния порошка комовую известь. Их химический состав идентичен.

- Воздушная гидратная известь - это высокодисперсный порошок, который получается путем гашения комовой или молотой негашеной извести. Процедура производится при помощи распыления жидкой или парообразной воды. Целью методики является преобразование оксидов кальция и магния в их гидраты. Влажность готового продукта не должна превышать 5 %.

- Известковое тесто – продукт гашения комовой или молотой извести большим количеством воды. В результате получается пластичная масса, которая имеет в своем составе до 50 % жидкости.

В зависимости от концентрации оксида магния различаются такие виды извести:

- магнезиальная;

- кальциевая;

- доломитовая.

Активность извести определяется по количеству содержания в ней активных оксидов кальция и магния. Соответственно, чем их количество выше - тем материал является качественнее.

Также, согласно нормам, известь различается по скорости гашения:

- быстрогасящаяся имеет скорость гашения около 8 минут;

- среднегасящаяся - не более 25 минут;

- медленногасящаяся - более 25 минут.

Скорость гашения определяется с момента добавления жидкости до того, как температура массы начнет снижаться.

Сырье

Для того чтобы получить строительную воздушную известь, необходимо подвергнуть тепловой обработке такие исходные материалы:

- мелкозернистый кристаллический известняк-мрамор;

- плотные известняки;

- известковый туф;

- доломитизированный известняк;

Среди всех представленных разновидностей сырья для воздушной извести мелкозернистый кристаллический известняк-мрамор используется реже всего, так как имеет повышенные декоративные свойства, которые негативно влияют на практическое применение.

Свойства

Разные виды строительного материала имеют различные особенности. Свойства воздушной извести могут быть следующими:

- Истинная плотность негашеного материала варьируется от 3,1 до 3,3 г/см 3 и зависит от температуры, при которой осуществлялся обжиг.

- Средняя плотность комовой извести может быть от 1,6 до 2,9 г/см 3 . Такие существенные различия также объясняются температурой и длительностью термической обработки.

- Насыпная плотность для молотой негашеной извести составляет 900-1100 кг/м 3 в рыхлом состоянии, для гидратной извести - 400-500 кг/м 3 , для известкового теста - 1300-1400 кг/м 3 .

- Воздушная известь обладает таким свойством, как пластичность. Она необходима для вязкости строительного материала. Известковые растворы имеют простоту нанесения и распределения по поверхности, обеспечивают хорошее сцепление с кирпичом или бетоном и отличаются водоудерживающей способностью.

- Водопотребность и водоудерживающая способность зависят от разновидности продукта. Наивысшими характеристиками обладает гашеная порошковая или пастообразная известь, низшими - молотая негашеная.

- Сроки твердения воздушной извести также зависят от разновидности материала. Так, например, гашеная застывает очень медленно, в то время как негашеная схватывается уже через 15-20 минут после нанесения. Также этот показатель может варьироваться в зависимости от слоя материала и условий нахождения.

- Изменения конструкции. Растворы, которые в своей основе имеют воздушную известь, могут быть подверженными таким изменениям, как усадка при высыхании, набухание, неравномерное изменение объема.

- Прочность напрямую зависит от условий застывания растворов. Например, медленно затвердевающие растворы имеют низкую прочность, в отличие от быстрозастывающих.

Долговечность материалов зависит как от их первоначальных качественных характеристик, так и от условий затвердевания и эксплуатации. Таим образом, сухие условия наиболее благоприятны для длительного времени эксплуатации строений.

Преимущества материала

Воздушная известь обладает следующими достоинствами:

- гигроскопичность - материал устойчив к условиям повышенной влажности, при этом его качественные характеристики не изменяются;

- дезинфекция поверхностей, на которые наносится раствор, при этом уничтожаются все вредоносные бактерии и плесневые грибки;

- материал имеет нейтральный запах;

- универсальность - равная степень эффективности при использовании как на старом покрытии, так и на зачищенном.

К тому же производство воздушной извести не является слишком затратным, поэтому и стоимость конечного материала получается весьма доступной для потребителей.

Недостатки

Как и у всех строительных материалов, у воздушной извести могут быть минусы:

- возможность появления пузырей или трещин при застывании смеси в том случае, если раствор был изготовлен с ошибками;

- при работе с известью необходимо придерживаться некоторой техники безопасности - использовать перчатки, защитную маску и респиратор, так как материал слишком едкий.

Для того чтобы получить идеальную смесь, важно руководствоваться инструкцией, которая указана на индивидуальной упаковке с материалом.

Способы применения

Данный материал довольно многогранен. Наиболее широко распространяются такие способы применения воздушной извести:

- Дезинфекция помещений. Для этого известь разводится до жидкого состояния и используется для обработки комнат. После этих процедур на стенах не образуются плесневые грибки.

- В качестве утеплителя. При смешивании извести с опилками и гипсом получается недорогой и экологически чистый утеплитель, который востребован в частном строительстве.

- При кладке кирпичей известь необходима для повышения адгезии поверхностей.

- Известь является компонентом многих составов штукатурки, шлакобетонов, лакокрасочных покрытий.

Гашеная и негашеная разновидности материала имеют разные свойства, поэтому используются для разных целей. Так, например, негашеную известь нельзя применять для отделки каминов и других нагревающихся поверхностей, так как она может выделять углекислоту, которая является токсичной для человека.

Гашеная известь используется в следующих целях:

- в промышленности для обработки натуральной кожи, так как имеет смягчающие свойства;

- дезинфекция рта и зубных каналов в стоматологии;

- для повышения адгезии песочно-цементных составов в строительстве;

- является пищевой добавкой Е526, которая помогает смешивать несоединяемые компоненты;

- в качестве кормовой добавки для сельскохозяйственных животных.

Кроме того, материал используется для нейтрализации канализационных и сточных вод при их обработке на очистных станциях.

Как гасить известь?

На сегодняшний день можно приобрести многие разновидности материала, в том числе и уже готового к использованию гашеного. Однако не исключены такие ситуации, которые могут потребовать сделать это самостоятельно.

Для того чтобы получить воздушную известь гашеную, необходимо добавить в нее воды. Жидкость реагирует с оксидом кальция, выделяя при этом большое количество тепла и углекислого газа. Происходит данный процесс за счет преобразования воды в пар, который разрыхляет комки извести до мелкой фракции.

Для получения гидратного состава - пушонки, необходимо добавить жидкость в количестве 70-100 % от общего веса извести. Чтобы получить строительное известковое тесто, необходимо добавить воду в пропорции 3:1, где 3 - это количество известняка.

Полезные советы

В зависимости от целей применения, известь разводится в разных пропорциях:

- для побелки стен и потолков необходимо взять 1 кг порошка и 2 л воды;

- для обработки стволов деревьев берется 1 кг материала на 4 л жидкости.

При выполнении строительных работ специалисты рекомендуют придерживаться таких моментов:

- При использовании в качестве смеси для штукатурки необходимо добавить небольшое количество обойного клея. Он сделает смесь более прочной.

- В декоративную побелку можно добавить натуральную олифу (1/3 ч. л. на 1 литр состава) для стойкости покрытия к неблагоприятным внешним условиям.

Кроме того, известковые составы при необходимости можно окрасить. Для этих целей используется синька или краска на латексной основе.

Техника безопасности

Известь является довольно едким материалом, поэтому при контакте с ней нужно придерживаться некоторых правил:

- смешивание составов или гашение необходимо осуществлять исключительно в металлических емкостях;

- не следует пренебрегать использованием защитной экипировки - перчаток, маски, респиратора;

- при гашении извести выделяется большое количество тепла и газа, поэтому во время активной фазы нежелательно наклоняться над посудиной;

- важно проводить гашение на свежем воздухе, так как в процессе выделяется токсичный для человека газ.

Также нельзя замешивать составы руками, даже если они в защитных перчатках.

Правила хранения

Существует небольшой свод рекомендаций касательно хранения известняка:

- хранение негашеного продукта должно происходить в сухом помещении в непромокаемом пакете или контейнере, так как даже незначительная влажность может запустить процесс гашения;

- при сбережении материала в бумажном мешке его срок годности при вскрытии уменьшается до месяца, так как известь быстро теряет свои свойства;

- помещение, в котором производится хранение, должно быть оборудовано деревянными полами, которые подняты над уровнем земли на 30 см.

Нарушение рекомендаций по хранению чревато не только ухудшением качеств материала, но и вероятностью возгорания, если известь находится вблизи с электроприборами. Также запрещено использовать воду для тушения известняков, допускаются только порошковые огнетушители.

Ожоги

При несоблюдении техники безопасности можно получить химическое повреждение кожи, слизистых или дыхательных путей. Щелочь, из которой раствор состоит, проникает в глубокие слои кожи. Очаг поражения при этом значительно больше, чем зона контакта кожи с известью. Пораженные ткани частично теряют способность к регенерации, заживление ран занимает длительный период. Контакт со слизистой глаза может закончиться воспалением или частичной потерей зрения при большом объеме поражения.

Важно сразу после получения ожога вызвать медицинскую бригаду для оказания первой помощи. Кожу после контакта с гашеной известью рекомендовано промыть прохладной водой. А вот при ожоге негашеной известью использовать воду для промывания категорически запрещено. Остатки можно попытаться извлечь при помощи мягкой ткани, а на само место поражения нанести масло или любой другой жир, после чего накрыть его мягкой материей. Для уменьшения боли возможно использование обезболивающих препаратов.

Читайте также: