Свойства конструкционных материалов кратко

Обновлено: 05.07.2024

Физико-механические свойства конструкционных материалов

Физико-механические свойства конструкционных материалов подразделяются на:

- конструкционные;

- технологические;

- эксплуатационные.

Конструкционные свойства

К конструкционным свойствам относятся:

- прочность;

- упругость;

- пластичность;

- твердость;

- ударная вязкость.

Эти свойства определяют прочность и долговечность машины.

Прочность – это способность материала сопротивляться деформации и разрушению.

Деформацией называется изменение размеров и формы тела под действием внешних сил. Деформации подразделяются на упругие и пластические. Упругие деформации исчезают после окончания действия сил, а пластические остаются.

Пластичность – способность материала деформироваться. Пластичность обеспечивает конструктивную прочность деталей под нагрузкой и нейтрализует влияние концентраторов напряжений – отверстий, вырезов и т. п. При пластическом деформировании металла одновременно с изменением формы изменяется ряд свойств, в частности при холодном деформировании повышается прочность, но снижается пластичность.

Большинство механических характеристик материалов определяют в результате испытания образцов на растяжение (ГОСТ 1497-84).

При растяжении образцов с площадью поперечного сечения Fa и рабочей (расчетной) длиной lо строят диаграмму растяжения в координатах: нагрузка P – удлинение ∆l образца (Рисунок 3.).

Диаграмма растяжения характеризует поведение металла при деформировании от момента начала нагружения до разрушения образца. На диаграмме выделяют три участка:

- упругой деформации – до нагрузки Pупр ;

- равномерной пластической деформации от Pупр до Pmax ;

- сосредоточенной пластической деформации от Pmax до Pk .

Если образец нагрузить в пределах Pупр , а затем полностью разгрузить и замерить его длину, то никаких последствий нагружения не обнаружится.

Рисунок 3. Диаграмма растяжения металла

Такой характер деформирования образца называется упругим .

При нагружении образца более Pупр появляется остаточная (пластическая) деформация.

Пластическое деформирование идет при возрастающей нагрузке, так как металл упрочняется в процессе деформирования.

Упрочнение металла при деформировании называется наклепом .

При дальнейшем нагружении пластическая деформация, а вместе с ней и наклеп все более увеличиваются, равномерно распределяясь по всему объему образца.

После достижения максимального значения нагрузки Pmax в наиболее слабом месте появляется местное утонение образца – шейка, в которой в основном и протекает дальнейшее пластическое деформирование. В связи с развитием шейки, несмотря на продолжающееся упрочнение металла, нагрузка уменьшается от Pmax до Pk , и при нагрузке Pk происходит разрушение образца.

При этом упругая деформация образца ∆lупр исчезает, а пластическая ∆lост остается.

При деформировании твердого тела внутри него возникают внутренние силы. Величину сил, приходящуюся на единицу площади поперечного сечения образца, называют напряжением .

Единица измерения напряжения - мегаПаскаль (МПа).

Отмеченные выше нагрузки на кривой растяжения ( Pупр, PT, Pmax, Pk ) служат для определения основных характеристик прочности (напряжений):

- предела упругости σу ;

- предела текучести σТ ;

- временного сопротивления σв (предела прочности) и истинного сопротивления разрушению.

Временное сопротивление (предел прочности) σв – это напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца.

где Р – максимальная нагрузка, предшествующая разрушению;

F 0 – первоначальная площадь поперечного сечения образца.

Для оценки пластичности металла служат относительное остаточное удлинение образца при растяжении δР и относительное остаточное сужение площади поперечного сечения образца ψР .

Относительное остаточное удлинение определяется по формуле:

где lк – длина образца после испытания;

l0 –длина образца до испытания.

Относительное остаточное сужение определяется из выражения:

где F0 – начальная площадь поперечного сечения образца;

Fк – площадь поперечного сечения образца в месте разрушения.

Твердость – это сопротивление материала проникновению в его поверхность стандартного тела (индентора). О твердости судят либо по глубине проникновения индентора, либо по величине отпечатка от вдавливания. Во всех случаях происходит пластическая деформация материала. Чем больше сопротивление материала пластической деформации, тем выше твердость.

Наибольшее распространение получили методы определения твердости Бринелля, Роквелла, Виккерса и микротвердости.

Схемы испытаний представлены на Рисунке 4.

Рисунок 4. Схема определения твердости материала

по Бринеллю (а), по Роквеллу (б), по Виккерсу (в).

Твердость по Бринеллю определяют на твердомере Бринелля. В качестве индентора используется стальной закаленный шарик диаметром D 2,5; 5; 10 мм, в зависимости от толщины изделия.

Полученный отпечаток измеряется в двух направлениях при помощи лупы Бринелля. Твердость определяется как отношение приложенной нагрузки P к сферической поверхности отпечатка.

Метод Роквелла основан на вдавливании в поверхность под определенной нагрузкой наконечника в виде шарика или алмазного конуса. Для мягких материалов (до НВ 230) используется стальной шарик диаметром 1/16” (1,6 мм), для более твердых материалов – конус алмазный.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (100 Н) для плотного соприкосновения наконечника с образцом. Затем прикладывается основная нагрузка P1 , в течение некоторого времени действует общая рабочая нагрузка P . После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0 .

Твердость по Виккерсу определяется по величине отпечатка индентора: алмазная четырехгранная пирамида с углом при вершине 136 o .

Твердость рассчитывается как отношение приложенной нагрузки P к площади поверхности отпечатка.

Нагрузка P составляет 50…1000 Н. Диагональ отпечатка d измеряется при помощи микроскопа, установленного на приборе.

Преимущество данного способа в том, что можно измерять твердость любых материалов, тонких изделий, поверхностных слоёв. Метод обеспечивает высокую точность при высокой чувствительности.

Способ микротвердости – используется для определения твердости отдельных структурных составляющих и фаз сплава, очень тонких поверхностных слоев (сотые доли миллиметра). Метод аналогичен способу Виккерса. Индентор – пирамида меньших размеров, нагрузки при вдавливании P составляют 5…500 Н.

Ударная вязкость характеризует надежность материала, его способность сопротивляться хрупкому разрушению. Испытания на ударную вязкость производят на маятниковых копрах. Испытуемые образцы имеют надрезы определенной формы и размеров.

Образец устанавливают на опорах копра надрезом в сторону, противоположную удару ножа маятника, который поднимают на определенную высоту.

Характеристикой вязкости является ударная вязкость aн , (удельная работа разрушения).

Мир разнообразных конструкций - промышленных, строительных, бытовых - разнообразен и многогранен, но он немыслим без материалов, из которых эти конструкции создаются. Конструкционные материалы содержат небольшое количество неизбежных примесей, образовавшихся естественным путём, причём основная часть примесей присутствует там намеренно.

Что такое конструкционные материалы?

Они отвечают трём требованиям – имеют определённую структуру и уровень свойств, а также пригодны для изготовления каких-либо изделий. Вещества, имеющие жидкую или пастообразную консистенцию, в эту группу не входят.

Большинство материалов для конструкций производятся искусственным способом из специально обработанных или подготовленных составляющих. Некоторые материалы являются веществами природного происхождения, основные свойства которых при обычной обработке не изменяются.

Разновидности конструкционных материалов

Основные конструкционные материалы подразделяют на металлические и неметаллические. Первая группа включает в себя чёрные (сталь, чугун) и цветные металлы и сплавы. Вторая более разнообразна: туда входят:

- механические композиты (бетон, цемент);

- древесина;

- природный камень;

- пластмассы, которые могут существовать в виде изомеров – атомов, соединённых между собой разными видами химических связей.

К отдельной группе относят химические композиты, в структуре которых одновременно присутствуют атомы металлов и неметаллов. Достижения современного материаловедения ежегодно приводят к созданию принципиально новых типов конструкционных материалов. Свойства композитов зависят от устойчивости соединения нескольких природных или искусственных веществ, которые получены в определённых условиях. Каждый из конструкционных материалов имеет определённые свойства, соответственно которым устанавливаются области его рационального применения.

Из чёрных металлов и сплавов главнейшее значение имеет сталь и её сплав с графитом – чугун. В качестве цветных металлов наибольшее распространение получили алюминий, медь, никель, титан и их сплавы. Они востребованы практически во всех отраслях промышленного производства, аграрном деле, строительстве, связи.

Типовым представителем механических композитов считается бетон, состоящий из смеси цемента, таких заполнителей, как песок, гравий или щебень, а также воды. Параметры бетона зависят от соотношений, используемых при расчете смеси. Поэтому поставщики бетона обычно предоставляют свойства материала и результаты испытаний для каждого конкретного случая.

Древесина считается конструкционным материалом, если потребительские свойства позволяют использовать её для производства компактной, долговечной продукции. Например, деревья-кустарники, хотя и имеют структуру древесины, могут использоваться только в качестве сырья для лесохимической или целлюлозно-бумажной промышленности.

Природные камни – граниты, базальт, кварц, представляют собой вещества магматического происхождения, образовавшиеся много тысячелетий тому назад вследствие извержения пород из недр Земли с их последующим застыванием. Возможна механическая (резание, шлифовка) или термохимическая (литьё) обработка природного камня.

Пластмассы – обширный класс искусственных веществ, которые создаются в результате контролируемого прохождения химических реакций. Номенклатура применяемых пластиков обширна и ежегодно пополняется новыми представителями.

Рассмотрим классификацию конструкционных материалов более подробно.

Металлические

Включают материалы, полученные переработкой руд чёрных и цветных металлов. Самородные структуры – золото, железо, свинец – в первичном виде не используются, поскольку не обладают теми потребительскими характеристиками, которые необходимы для долговечного применения.

Ведущее место среди металлов принадлежит стали – сплаву железа с не более чем 2% углерода. Особенностями стали являются:

- достаточно широкий диапазон марок;

- возможность видоизменять характеристики под воздействием температуры;

- доступность добычи исходного сырья;

- способность к вторичной переработке.

Большинство металлических материалов может проявлять интерметаллидные свойства, образуя новые многокомпонентные соединения.

Поскольку все виды конструкционных материалов тверды, прочны и сохраняют свою форму при повышенных температурах (исключение составляют только олово и свинец, которые используются в качестве припоев), то основные области их применения – строительство, промышленность, средства связи, медицина.

Неметаллические

Получаются как природным, так и искусственным способом. Например, образование изделий из камня – это производство, основанное на переработке естественных заготовок. Остальные виды – керамика, дерево, пластик – получены в результате процессов с искусственно полученными веществами (например, с цементом для бетона), либо с природными компонентами (в частности, для изготовления керамики используют глину).

Процессы, которые необходимы для получения неметаллов:

- Добыча исходного сырья – руды, древесины, химических соединений, используемых для производства пластических масс и т.д.

- Подготовка сырья к переработке. Для неорганических ископаемых сюда входят технологии обогащения, для органических (древесина, пластик) – различные механо-термические превращения.

- Получение продукции и её отделка, например, окраска, нанесение декоративных или технологических покрытий.

Конечные показатели материалов органического происхождения могут сильно отличаться от свойств исходного сырья, в то время как продукты из неорганических компонентов в целом сохраняют свои эксплуатационные показатели.

Композиционные

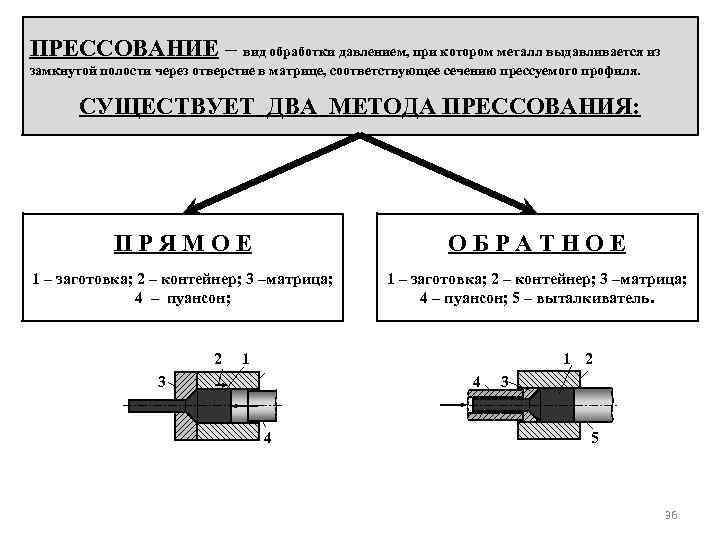

Композиты образуются только искусственными способами, для чего применяются механические (измельчение, дробление, резка), химические, термические и комбинированные операции.

В число последних входят:

- нагрев;

- уплотнение;

- охлаждение;

- растворение.

Нагрев и охлаждение используются для облегчения последующего формоизменения, уплотнение (прессование) – для преобразования заготовок в конечную продукцию, растворение – для ускорения обработки компонентов.

Для получения продукции, основой которой являются высокомолекулярные органические вещества, используют управляемые химические реакции, а для создания композитных конструкционных материалов с особыми свойствами - методы с применением высоких энергий. В результате направленного энергетического воздействия, например, лазерного луча или плазмы, исходная структура веществ необратимо изменяется. В результате образуется продукция, свойства которой в природном виде воспроизвести невозможно. Это направление материаловедения за последние годы развивается наиболее интенсивно, поскольку техника и потребности современного общества требуют материалов, которые обладали бы сочетанием нескольких противоречивых характеристик: например, высокой прочностью при малом весе.

Свойства конструкционных материалов

Их подразделяют на три группы – механические, физические и эксплуатационные.

Физические свойства конструкционных материалов - это параметры, которые можно измерить. Механические свойства считаются показателем поведения материала при различных условиях его нагружения. Эксплуатационные свойства определяют потребительскую ценность материала, например, долговечность и износостойкость.

Обычно все виды свойств рассматривают совместно.

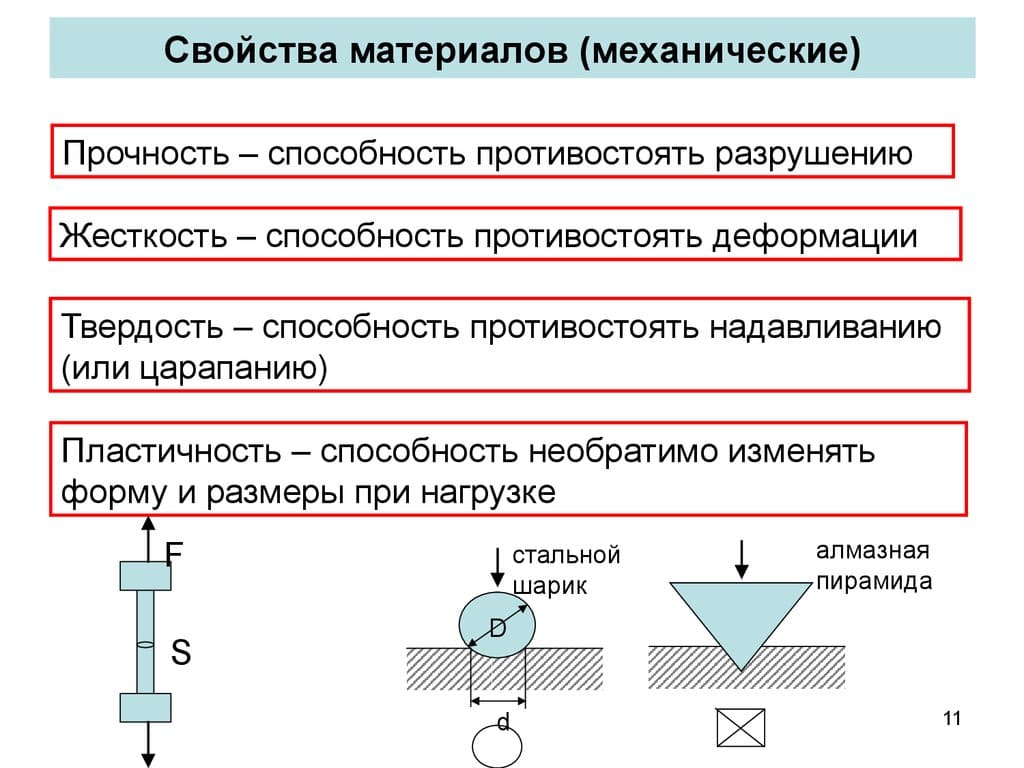

Механические свойства

Определяются химическим составом и внутренней структурой материала, например размером зерна или направлением волокон. На уровень этих свойств влияют условия обработки, особенно, если обработка сопровождается перестройкой внутренней структуры. Уровень механических свойств зависит от условий применения.

Многие механические свойства взаимозависимы: высокие характеристики в одной категории могут сочетаться с более низкими характеристиками в другой. Например, более высокая прочность может быть достигнута за счет более низкой пластичности. Таким образом, верное понимание среды, в которой работает изделие, приводит к выбору оптимального материала.

Основные механические свойства:

- предельное сопротивление внешним нагрузкам – растяжению, сжатию, изгибу, сдвигу;

- деформируемость без потери целостности;

- упругость;

- удельная вязкость разрушения.

Физические свойства

Наряду с механическими определяют способность материала удовлетворять производственным требованиям, однако в большинстве случаев мало изменяются от условий внешней обработки.

Основные физические свойства:

- плотность;

- электропроводность;

- теплопроводность/теплоёмкость (иногда сюда же вносят температуропроводность);

- температуры перехода в различное структурное состояние;

- коэффициенты объёмного расширения.

Физические свойства могут измеряться непосредственно. Для каждого вида материала разработаны стандартные методики оценки, поэтому результат определяют узкие диапазоны значений. Выбор происходит обычно уже по заданным значениям физических параметров.

Технологические свойства

Используются для определения способности материала к обработке. Включают в себя пластичность и жёсткость, причём численные нормируемые параметры здесь отсутствуют. Технологические свойства конкретизируются для определённых условий обработки и устанавливаются исключительно по результатам испытаний на специализированном лабораторном оборудовании.

Эксплуатационные свойства

Необходимы для оценки долговечности/износотойкости изделия, которое изготовлено из данного конструкционного материала. Износостойкость - это мера способности материала противостоять контактному трению, которое может принимать различные формы:

- адгезию (сцепление;

- истирание;

- царапание, долбление;

- температурный износ.

Управление фактическими эксплуатационными показателями входит в число обязательных этапов конструирования детали или узла.

Химические свойства

Более значимы для материалов, состав которых может изменяться под влиянием внешних условий. К таким свойствам относят:

- стойкость против коррозии (для металлов);

- химическая стабильность (для пластика;

- инертность при воздействии внешних агрессивных сред.

Стабильность химических свойств имеет решающее значение при выборе типа композитов.

Прочность – это способность материала противостоять разрушению.

Твёрдость (жёсткость) – это способность материала сопротивляться деформациям.

Деформация – это изменение формы какого-нибудь предмета под действием внешних сил.

Упругость – это свойство материала деформироваться (изменять форму) под действием каких-либо сил, а потом восстанавливаться после того, как эти силы перестают действовать.

Хрупкость – это свойство материала разрушаться при небольшой деформации под действием внешней силы или от удара.

Основная и дополнительная литература по теме урока:

Теоретический материал для самостоятельного изучения

Почему двигатель автомобиля не изготавливают из древесины или пластмассы, ведь тогда двигатель был бы легче? Почему одежду не делают из бумаги, ведь загрязнившееся бумажное изделие не надо стирать, а можно просто выбросить? Почему воины в Средние века носили рубахи-кольчуги, сделанные из стальных колец, а не из толстых и прочных нитей? Потому что при конструировании и создании необходимых людям материальных благ учитываются свойства используемых для их производства материалов, так как каждый материал обладает разными свойствами. Для изготовления различных изделий подбирают материалы с разными свойствами. Важнейшими свойствами для большинства конструкционных материалов являются механические свойства: прочность, плотность, твёрдость, упругость, хрупкость.

При изготовлении тех или иных изделий следует учитывать и другие свойства материалов. Например, для электрических изделий важным свойством является их способность проводить электрический ток. Для других изделий важна стойкость материала к огню и способность не передавать тепло.

Механические свойства определяются по результатам механических испытаний, при которых материалы подвергаются воздействию внешних (статических, динамических, циклических) сил, вызывающих напряжение и деформацию.

Напряжение — величина нагрузки, отнесённая к единице площади поперечного сечения испытуемого образца.

Деформация — изменение формы и размеров твёрдого тела под влиянием внешних сил. Различают деформации растяжения, сжатия, изгиба, кручения, среза.

Прочность — способность материала сопротивляться разрушению под действием нагрузок. Оценивается пределом прочности и пределом текучести, а также пределом прочности материала, отнесённым к его плотности — удельной прочностью.

Предел прочности (временное сопротивление разрушению) — напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца (рисунок 1, точка Г).

Рисунок 1 — Диаграмма растяжения

Предел текучести — наименьшее напряжение, при котором образец деформируется без заметного увеличения нагрузки (рисунок 1, точка В).

Упругость — способность материала восстанавливать первоначальную форму и размеры после прекращения действия нагрузки. Оценивается пределом пропорциональности и пределом упругости.

Предел пропорциональности — напряжение, выше которого нарушается пропорциональность между прилагаемым напряжением и деформацией образца (рисунок 1, точка А).

Предел упругости — напряжение, соответствующее нагрузке, при которой остаточная деформация достигает 0,05% от расчётной длины образца (рисунок 1, точка Б).

Пластичность — способность материала не разрушаясь принимать форму и размеры под действием внешних сил. Характеризуется относительным удлинением и относительным сужением.

Относительное удлинение — отношение приращения длины образца после разрыва к его первоначальной длине, выраженное в процентах.

Относительное сужение — отношение разности начальной и минимальной площади поперечного сечения образца после разрыва к начальной площади поперечного сечения, выраженное в процентах.

Усталость — процесс постепенного накопления повреждений под действием повторно-переменных напряжений, приводящий к образованию трещин и разрушению. Оценивается пределом выносливости.

Предел выносливости — максимальное напряжение, которое может выдержать материал без разрушения в течение заданного числа циклов нагружения.

Твёрдость — способность материала сопротивляться проникновению в него другого, более твёрдого тела. Твёрдость определяют следующими способами:

- Способ Бринелля (HB) — в поверхность образца вдавливают под постоянной нагрузкой стальной закалённый шарик. За меру твёрдости НВ принимают отношение нагрузки к площади поверхности отпечатка.

- Способ Роквелла (HR) — в образец вдавливают алмазный конус или стальной закалённый шарик. Значение твёрдости определяют по глубине отпечатка в условных единицах. Измерения осуществляются по одной из шкал:

- HRA — алмазный конус, общая нагрузка 600 Н (при испытании очень твёрдых или тонких изделий);

- HRB — стальной шарик, общая нагрузка 1000 Н;

- HRC — алмазный конус, общая нагрузка 1500 Н (для материалов с высокой твёрдостью).

- Способ Виккерса (HV) — в образец вдавливают четырёхгранную алмазную пирамиду с нагрузкой от 50 до 1000 Н. Значение твёрдости HV определяют из таблицы по соответствующему значению среднего арифметического длины диагоналей отпечатка.

Ударная вязкость — способность материала сопротивляться динамическим нагрузкам. Определяется как отношение затраченной на излом образца работы к площади его поперечного сечения.

Хладоломкость — явление снижения ударной вязкости материалов при низких температурах.

Циклическая вязкость — способность материалов поглощать энергию при повторно-переменных нагрузках.

Технологические свойства характеризуют способность материалов подвергаться обработке в холодном и горячем состоянии.

Литейные свойства — способность материалов образовывать целостные бездефектные отливки:

- жидкотекучесть — способность расплавленного материала заполнять полость литейной формы;

- усадка — уменьшение объёма материала при переходе из жидкого состояния в твёрдое;

- ликвация — неоднородность химического состава сплавов, возникающая при кристаллизации.

Ковкость — способность материала обрабатываться давлением без признаков разрушения.

Свариваемость — способность материалов образовывать неразъёмное соединение, свойства которого близки к свойствам основного материала.

Обрабатываемость резанием — способность материала подвергаться механической обработкой до получения чистой и гладкой поверхности.

Эксплуатационные свойства определяются по характеру работы материала в тех или иных условиях (хладностойкость, жаропрочность, антифрикционность и др.).

Износостойкость — свойство материала оказывать сопротивление постепенному изменению размеров и формы тела вследствие разрушения поверхностного слоя изделия при трении.

Физические свойства — цвет, плотность, температура плавления, теплопроводность, тепловое расширение, теплоёмкость, электропроводность и электросопротивление, магнитные свойства и пр.

Химические свойства характеризуют способность материалов сопротивляться вступлению в соединение с другими веществами (кислородом воздуха, растворами кислот, щелочей и др.).

Коррозия — химическое разрушение материалов под воздействием на их поверхность внешней агрессивной среды.

Жаростойкость (окалиностойкость) — стойкость к окислению при сильном нагреве.

Читайте также: