Сварка меди и алюминия кратко

Обновлено: 07.07.2024

Сварочные работы с медью с алюминием являются сложным технологическим процессом. Для того чтобы в сварочном шве могли появиться микротрещины достаточно всего лишь 4 – 5% меди. Если содержание меди будет превышать 8%, то горячие трещины исчезнут, однако металл сварочного шва станет менее пластичным, в результате чего появляются холодные трещины.

Для предотвращения таких разрушений приходится максимально защищать сварочный шов от попадания в него меди. Достижение такого результата происходит благодаря приданию свариваемым частям меди и алюминия такой формы кромки, что при плавлении попадание расплавленной меди в сварочный шов попадает очень мало.

Сваривание меди с алюминием имеет много схожестей с процессом сваривания стали с алюминием. Данный вид сваривания имеет некоторые различия, а в его результате получается хороший металл, который является прекрасным проводником электрической энергии.

Сварка меди и алюминия производится с использованием электродуговой, аргонодуговой и газовой сварки. Применение газовой сварки при сваривании этих двух металлов начинает вытесняться за счет то, что появились другие виды сваривания. Однако газовая сварка продолжает быть популярной тем, что оборудование для проведения работ ею не является дорогостоящим, а сам сварочный процесс несет небольшие затраты. Данный вид сваривания с успехом используется для работы с металлом разной толщины и видов.

Медь и алюминий при сваривании образовывают химические соединения, которые препятствуют свариванию, что мешает делать качественный сварочный шов. Однако в большинстве случаев сочетание физических свойств этих двух металлов не препятствуют свариванию, не вызывая осложнений. К примеру.

Разница коэффициентов термического расширения приблизительно в 1,5 раза в основном не приводит к опасности разрушения сварного соединения, благодаря чему оба металла остаются пластичными. При изменении температуры проявляются одинаковые свойства к изменению механических свойств металлов. Стоит отметить, что при низких температурах данные металлы сохраняют пластичность на достаточно высоком уровне.

Сварка меди и алюминия производится еще и с помощью способа холодного сваривания, не применяя горячие способы соединения металла. Холодное сваривание меди и алюминия может использоваться для того, чтобы подготавливать детали для трансформаторов и шинопроводов, а также других элементов и деталей подобного назначения. Основным материалом для подготовки таких соединений является чистая медь с алюминием.

Нередко в современной технике чистый алюминий и его сплавы очень распространены, поэтому для того чтобы создать соединение с медью можно применять горячее или холодное сваривание. Если Вам нужно просто получить сплав алюминия и меди, нужно использовать другие способы подготовки такого сплава. В его состав будут входить такие составляющие, как медь, алюминий, кремний, цинк и магний.

Алюминий все чаще применяется взамен меди при изготовлении токоведущих шин и проводов. Алюминиевые проводники тока дешевле медных, имеют меньший удельный вес. При одинаковом погонном весе проводов электропроводность алюминия в два раза выше, чем меди. Соединению алюминия с алюминием и другими металлами препятствует образование плотной окисной пленки на его поверхности. Она обладает высоким электрическим сопротивлением, вследствие чего разъемные соединения алюминия с медью ненадежны в работе. Для повышения надежности таких соединений необходимо приваривать к алюминиевым проводникам медные выводы. Такие сварные соединения обеспечивают более высокие электрические свойства контактов, чем соединения на болтах.

Неразъемные соединения алюминия с медью могут быть получены сваркой давлением, плавлением и при совместном их действии. В настоящее время применяется преимущественно сварка давлением. Величина необходимого для образования прочных соединений давления зависит от способов сварки. При холодной стыковой сварке оно составляет (150 - г - 200) • 1(Г7 Н/м2.

На процессе холодной сварки основано получение биметаллических листов алюминий —> медь (плакирование). Плакирование в холодном состоянии связано с единовременным обжатием до 75%. С целью уменьшения мощности прокатного оборудования предложена технология изготовления биметаллических листов алюминий — медь, сочетающая холодную и горячую прокатку.

При необходимости соединения алюминиевых круглых образцов сплошного и трубчатого сечения с медными возможно

применение сварки трением [91, а также контактной стыковой сварки оплавлением и сопротивлением [32]. В монтажных условиях сварка давлением затруднена. В отдельных случаях в связи с конструктивными особенностями деталей применение сварки давлением исключено. В этих случаях целесообразно применять сварку плавлением; имеются сведения об использовании для этой цели дуговой сварки. В работе [33] Ьписана аргонодуговая сварка алюминия с медью с предварительным нанесением на медь оловянного покрытия или серебряного припоя. Для получения неразъемных соединений алюминия с медью применяют также сварку заливкой и термитную сварку.

k Обзор различных видов сварки алюминия с медью приведен в работе 132]. Наибольшее практическое применение получила сварка плавлением алюминия с медью.

Дуговая сварка плавлением алюминия с медью связана с определенными трудностями, обусловленными свойствами соединяемых металлов: высокой прочностью их окисной пленки, большой разницей температур плавления, ограниченной взаимной растворимостью металлов и т. д.

Оценивая свариваемость как совокупность свойств алюминия и меди, определяющих возможность протекания физико-химических процессов, которые приводят к получению прочного неразъемного соединения, необходимо прежде всего обратить внимание на различие их температур плавления. Когда нагрев алюминия достигает температуры плавления, медь находится еще в твердом состоянии. Интенсивное окисление алюминия и меди в процессе дуговой сварки требует применения специальных мер по предупреждению образования окислов и, главное, по удалению их из зоны шва. Многочисленные опыты показали, что даже при сварке в среде аргона разрушение окисной пленки, образующейся на поверхности свариваемых металлов, и смачивание меди алюминием происходят одновременно с оплавлением медной кромки. В результате шов формируется из чрезмерно перегретого алюминия, содержащего значительный процент меди,

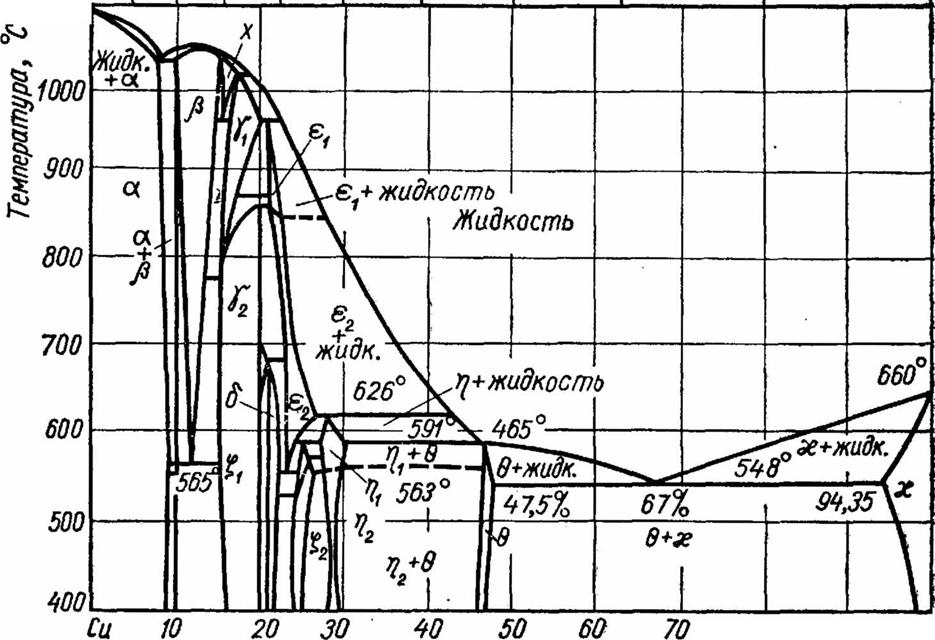

Механические свойства алюминия при добавке меди, а также меди при добавке алюминия резко изменяются. Диаграмма состояния сплава алюминий — медь (рис. 54) показывает, что алюминий и медь обладают неограниченной взаимной растворимостью в жидком состоянии и ограниченной — в твердом. При 400° С растворимость алюминия

О 10 20 30 40 50 60 70 80 90 100

Рис. 54. Диаграмма состояния сплава алюминий—медь.

в меди составляет 9,4%, меди в алюминии— 1,5%, при 548° С растворимость алюминия в меди—5,65%. Ниже 500° С в системе медь — алюминий, помимо областей твердых растворов алюминия в меди (a-фаза) и меди в алюминии (х-фаза), имеются фазы твердых растворов на основе химических соединений А1Си2 (Ya-фаза, 15,8—20% Al), Al2Cu3 (б-фаза, 21—22% Al), AlCu (г]2- фаза, 28,2—29% Al), Al2Cu (9-фаза, 46—46,7% Al), Al3Cu (£-фаза, 24,6—25,3% Al).

При содержании меди в алюминии около 67% образуется легкоплавкая эвтектика (Тпл — 548° С), состоящая из х - и 0 - фаз (такую эвтектику часто называют Al — А12Си).

Оптимальным сочетанием свойств обладают алюминиевые сплавы, содержащие до 12—13% меди. Поэтому технология сварки плавлением алюминия с медью должна выбираться с таким расчетом, чтобы содержание меди в металле шва не превышало этого процента. Шов должен формироваться преимущественно из алюминия или являться сплавом на основе алюминия. Применение присадки на медной основе вызывает перегрев алюминия и увеличивает содержание меди в сварном шве (до 40—60%). В результате нормального формирования шва не получается, он, как правило, отличается повышенной хрупкостью. При сварке присадочной проволокой на основе алюминия достигается более высокое качество соединения.

Схема образования сваркой плавлением прочного медноалюминиевого соединения предполагает весьма непродолжительный контакт жидкого алюминия с твердой медью.

- В результате анализа физико-химических процессов, протекающих при образовании медно-алюминиевых соединений сваркой плавлением, выработаны три направления повышения прочности сварных соединений:

1) дополнительное механическое упрочнение медно-алюминиевого сварного соединения, содержащего значительный процент меди; 2) ограничение или исключение перехода меди в свариваемое медно-алюминиевое соединение; 3) введение в шов при его формировании легирующих присадок и модификаторов с целью активного воздействия на процесс кристаллизации соединения.

Медно-алюминиевое соединение с достаточно большим процентом меди, несмотря на хрупкость, отличается высокой электропроводностью. Как отмечалось выше, разрушение такого соединения чаще всего наступает при кристаллизации сварного шва под действием усадочных напряжений,

а также от механических воздействий (изгиба, вибрации, растяжения и др.) при его эксплуатации.

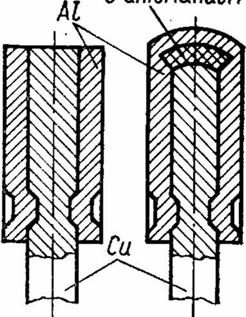

Рис. 55. Медно-алюминиевые узлы, выполненные сваркой плавлением (с механическим упрочнением):

а — соединение, подготовленное к сварке; б — соединение после

Одним из возможных вариантов механического упрочнения сварных соединений является заключение хрупкого сплава в монолитную оболочку, способную воспринимать напряжения и не передавать их на сварной шов. Такая оболочка должна быть достаточно вязкой, прочной и выполненной из материалов на основе пластмасс, эпоксидных смол или алюминия. Экспериментально установлено, что наиболее приемлемым является механическое упрочнение сварного соединения алюминием. Необходимым условием обеспечения надежности таких соединений алюминиевых тоководов с медными является цельность и замкнутость алюминиевого контура, охватывающего медный элемент в плоскости формирования сварного шва.

Дополнительное механическое скрепление (опрессовка, клепка и др.) соединяемых проводников с обоймой полностью разгружает сварное соединение. Сварной шов формируется либо за счет оплавления обоймы и соединяемых проводников, либо путем дополнительной присадки алюминия. С помощью обойм можно соединять разнородные проводники в пучок, а также окон - цовывать медные проводники с целью подготовки их к сварке встык или внахлест с алюминиевыми тоководами (рис. 55). Соединение проводников может осуществляться сваркой, контактным нагревом или аргонодуговой сваркой. С применением флюса (водный раствор КС1 — 50%,NaCl — 30%, криолита — 20%) процесс сварки протекает более интенсивно.

Данный вариант сварки плавлением наиболее эффективен при соединении разнородных проводов, шнуров и

кабелей. Перед сваркой в месте вхождения проводников во втулку производится опрессовка. При аргонодуговой сварке вслед за опрессовкой торцов соединяемых проводов производится наплавка алюминия. Наплавленный алюминий хорошо сплавляется с медью и торцом втулки. Металл соединения отличается вязкостью, свободно обрабатывается напильником.

Применение флюсов способствует наиболее полному удалению окисной пленки [10, 34]. Хорошие результаты были получены при сварке плавлением меди с алюминием с использованием активных флюсов ВАМИ, Ф-54А и др. Защиту поверхности меди от окисления в месте укладки шва можно осуществить предварительным нанесением тонкого слоя такого металла, который бы имел температуру плавления, близкую к температуре плавления алюминия, хорошо смачивал медь, обладал положительной растворимостью как в меди, так и в алюминии. При экспериментальной проверке металлы наносились на кромки медных проводов гальваническим путем. Из всех видов покрытий (олово, цинк, никель, серебро, кадмий, а также комбинированные покрытия никель + олово, никель + цинк и др.) цинковое покрытие (50—60 мк) дало наилучшие результаты.

Были проведены опыты по непосредственной сварке алюминия с медью для толщины металла 6 мм аргоно-дуговым способом неплавящимся электродом. Режим сварки: сварочный ток 150 А, напряжение 15 В, скорость сварки 6 м/час. Скос кромок медного листа производили под углами 45 и 75°. Присадочная проволока диаметром 2 мм — алюминий АДО. Несмотря на то, что при сварке в основном плавилась алюминиевая кромка, а медь в меньшей степени подвергалась воздействию дуги, удовлетворительные по прочности и пластичности швы получены не были. Содержание меди достигало 30%.

При толщине металла 10 мм сварку алюминия с медью производили автоматом по слою флюса АН — А1. Режим

сварки: сварочный ток 400—420 А, напряжение 38—39 В, скорость сварки 21 м/ч, скорость подачи электрода 332 м/ч. Присадочная проволока диаметром 2,5 мм — алюминий АДО.

Сварка плавлением при соединении таких металлов крайне затруднительна. Это связано с тем, что состав расплавленного металла почти невозможно контролировать. А свойства шва находятся в зависимости от содержания в его составе меди.

Если количество меди выше 12%, то предел прочности на растяжение больше не увеличивается. При этом стойкость к коррозии и вязкость металла сильно понижается. Такие соединения становятся довольно хрупкими и склонными к образованию дефектов.

Для достижения хорошего результата сварки нужно точно соблюдать технологию, так как соединение этих металлов и так довольно затруднительно. Суть этого способа состоит в следующем:

- снизу кладется лист алюминия,

- сверху на него кладется накладка из меди,

- по периметру этой накладки делают обварку сварным швом, шов должен ровно соединяться с накладкой,

- далее соединяют наплавкой сварные швы периметра.

Получившееся соединение чем-то напоминает замок, откуда и пошло название.

Режимы сварки

Они очень похожи на режимы сварки алюминия. При обработке используют постоянный ток прямой полярности. Присадочными прутками выступают изделия из литого алюминия с диаметром от 12 до 20 миллиметров при толщине алюминиевой детали от 29 до 30 миллиметров. Толщина медного изделия при этом составляет 10 миллиметров. Сила тока допускается в диапазоне 500-550 ампер, а напряжение дуги 50-60 вольт. Её длина при этом колеблется от 20 до 25 миллиметров. Оптимальными электродами в данном случае являются угольные с диаметром 15-20 миллиметров.

Контактная сварка

Этот вид обработки нашел свое применение в промышленности для присоединения шин или проводов из алюминия к наконечникам из меди. В изготовлении кабелей применяется сварка проводов из меди и алюминия с помощью конденсаторов. Она происходит в следующих режимах:

Такой вид сварки также применяется при соединении труб из этих двух металлов. Обычно такие соединения востребованы в производстве холодильного оборудования. При сварочных работах с этими металлами важно помнить, что алюминий будет оплавляться на много быстрее, чем медь. Отсюда следует вывод, что алюминиевая трубка должна быть длиннее, чем необходимо, и включать в себя припуски на дальнейшее оплавление.

Во время работы в трубе может образоваться грат, то есть избыточный металл, который выдавливается при сварке под давлением. Чтобы уменьшить его количество, нужно продувать алюминиевую трубку в процессе работы азотом. Давление газа должно составлять примерно четверть атмосферы. Продувка простым воздухом не рекомендуется, так как в его составе присутствует кислород, который вступает в реакцию с медью и окисляет её.

Перед сваркой трубки встык необходимо осадить её на 10 миллиметров с утолщением стенок. Этот прием происходит на специальном механизме. Он требуется для того, чтобы потом при работе со стыком получился прежний диаметр отверстия после осадки.

Стык обрабатывается обтачиванием утолщенной поверхности. Работа осуществляется на токарном станке и представляет из себя рассверливание отверстия. Предпочтительные режимы сварки для соединения трубок из алюминия и меди сечением 3-10-30 миллиметров и стенками в 1,5-4 миллиметра можно посмотреть в таблице:

Сварка плавлением при соединении таких металлов крайне затруднительна. Это связано с тем, что состав расплавленного металла почти невозможно контролировать. А свойства шва находятся в зависимости от содержания в его составе меди.

Если количество меди выше 12%, то предел прочности на растяжение больше не увеличивается. При этом стойкость к коррозии и вязкость металла сильно понижается. Такие соединения становятся довольно хрупкими и склонными к образованию дефектов.

Трудности при сварке плавлением алюминиевых и медных изделий

Сварку меди с алюминием довольно затруднительно производить при помощи сварки плавлением. Происходит это из-за того, что состав расплавленного металла регулировать практически невозможно, а механические свойства сварного соединения сильно зависят от содержания в нём меди, это хорошо видно из диаграммы (см. рисунок слева).

Если в медно-алюминиевом сплаве содержание меди превышает 12%, то предел прочности при растяжении перестаёт увеличиваться, а вязкость сплава и его коррозионная стойкость резко падают. Поэтому, при содержании меди в металле сварного шва более чем 12%, соединение становится очень хрупким и склонным к образованию трещин после сварки.

Режимы сварки алюминия и меди

Режимы сварки алюминия с медью очень схожи с режимами сварки алюминия. Характер сварочного тока — постоянный, прямой полярности. В качестве присадочного материала используются прутки из литого алюминия диаметром 12-20мм для толщины алюминия 29-30мм и меди 10мм. Сила сварочного тока 500-550А. Напряжение электрической дуги 50-60В, а её длина 20-25мм. Для сварки выбираются графитовые электроды диаметром 15-20мм.

Оборудование

Применяемое оборудование для сварки цветных металлов зависит от их вида и метода сварки.

К сварочным принадлежностям и инструментам относятся:

- стол сварочный или устройство для сборки и закрепления элементов;

- источник тока;

- сварочный прибор;

- дополнительные элементы и устройства (в зависимости от типа сварки);

- кабель;

- вещи сварщика (костюм, маска);

- различные инструменты;

- средства пожаротушения.

Контактная сварка алюминия и меди

Контактная сварка стыков алюминий — медь успешно применяется в электропромышленности для сварки алюминиевых шин с медными наконечниками, и алюминиевых проводом с медными наконечниками. В кабельной промышленности широко применяется конденсаторная сварка алюминиевых и медных проводов по режимам, указанным в таблице ниже:

| Напражение конденсаторов, В | Расстояние между деталями, мм | Усилие осадки, Н | ||

| 2,5 | 256 | 1100 | 14 | 1471 |

| 2,8 | 256 | 1400 | 10 | 1471 |

| 2,8 | 260 | 1400 | 15 | 1471 |

| 2,8 | 380 | 1350 | 15 | 1569 |

| 2,8 | 550 | 1200 | 15 | 1716 |

| 3,5 | 550 | 1500 | 12 | 1569 |

| 5,0 | 1000 | 1500 | 14 | 1716 |

Технология процессов

Методы сварки цветных металлов выбираются в соответствии с их физико-химическими свойствами. При выборе способа учитывают наличие:

Также учитывается экономическая и техническая целесообразность метода и квалификация технологов и сварщиков.

Таблица свариваемых цветных металлов и применяемых типов сварки.

| Наименование металла | Дуговая | Аргонодуговая | Электрошлаковая | Электронно-лучевая в вакууме | Газовая |

| Алюминий | + | + | + | + | |

| Магний | + | + | |||

| Медь | + | + | + | ||

| Никель | + | + | + | ||

| Титан | + | + | |||

| Тантал | + | + | |||

| Цирконий | + | + | |||

| Гафний | + | + | |||

| Молибден | + | + | |||

| Вольфрам | + | + | |||

| Ниобий | + | + | |||

| Цинк | + | + | |||

| Серебро | + | + | |||

| Ванадий | + | ||||

| Свинец | + | + | + |

Полезные советы

В домашних условиях нельзя проводить работу по омеднению алюминия. Контакт с кислотами и сопутствующая химическая реакция требует специально оборудованной мастерской с вентиляционным оборудованием или свободным притоком свежего воздуха. Важно понимать, что разные по своим свойствам материалы при правильной подготовке можно паять и без создания контактных площадок. Метод гальванизации скорее актуален для промышленного производства.

При работе с трубами, которые затем будут эксплуатироваться под давлением, важно тщательно рассчитывать требуемую прочность соединения. Именно исходя из этого подбираются припои и флюсы. При использовании горелки вместо паяльника нужно исключить возможное воспламенение посторонних предметов. Все работы выполняются в мастерской.

В следующем видео рассказывается о том, как спаять медь с алюминием.

Способы

Для того чтобы пайка алюминия с медью прошла успешно, сначала нужно разобраться в том, какие именно соединения нужно создавать. Например, провода в холодильнике, где применяют такие жилы, опытные мастера скрепляют только припоем, рекомендованным производителями техники. На производстве и в быту также может потребоваться соединение трубчатых элементов именно в неразрывном, герметичном виде. Под это определение подходит только пайка

Можно выделить ряд актуальных способов ее выполнения.

- С применением стальной муфты. В этом случае между стыками алюминиевой и медной деталей устанавливается вставка из черного металла. Пайка осуществляется с каждой стороны отдельно, что позволяет сделать соединение более прочным, исключает возникновение проблем из-за разницы температур плавления. Со сталью и медь, и алюминий хорошо взаимодействуют.

- С применением специализированных припоев. Наиболее ярким примером является материал, выпускаемый брендом Castolin, к которому компания предлагает дополнительно целую линейку флюсов с нужными характеристиками. Стоят такие расходные материалы заметно дороже, встречаются редко. Именно их обычно используют в мастерских по ремонту сложной бытовой техники.

- Поверхностный способ. Он заключается в использовании особого соединения, при котором медная часть вставляется в алюминиевый раструб. По краю широкой части наносится припой, закрывающий зазор. Используются легкоплавкие составы, при работе мастеру нужно захватить как можно большую часть поверхности медной детали. Этот способ применим при работе с трубчатыми элементами.

- Скрутками. Этот метод позволяет использовать общий оловянно-свинцовый припой, но с использованием специальных флюсов для каждого металла. Таким образом исключается возможность окисления, устраняется потеря алюминиевой жилой ее прочности и первоначальных рабочих характеристик. Эта технология пайки проводов считается допустимой, но не рекомендована для применения под высокими сетевыми нагрузками.

- С меднением алюминия. В этом случае на поверхности металла создаются контактные площадки, позволяющие образовать надежное соединение с мало совместимой с ним медью. Кислотный состав не применяется.

Это основные способы, которые используют, чтобы получить соединение медных и алюминиевых элементов путем пайки.

Соединение сплавов из титана

Химическая активность материала к газам при высокой температуре является основной проблемой сварки титана. Поэтому при работе требуется защита от атмосферного взаимодействия всех участков материала, нагретого выше 500° С.

- Дуговая в среде инертных газов неплавящимся и плавящимся электродом. С постоянным током прямой полярности. Газ – аргон или гелий.

- Сварка плавящимся электродом проводится за два прохода с постоянным током обратной полярности.

- Способ под флюсом производится на оборудовании с постоянным током, полярность – обратная.

- Электрошлаковая с использованием бескислородных флюсов применяется для соединения титана толщиной более 40 мм.

Инверторные аппараты

Самый надёжный вид соединения электрических проводов – это сварка с использованием постоянного и переменного тока, напряжением от 12 до 36 В. Для осуществления сварки электрики всё чаще применяют инверторные сварочные аппараты. Они экономные, лёгкие, удобные при переноске и в работе. Для сваривания проводов можно использовать графитовые или простые угольные стержни от батарейки. На аппарате можно установить режим тока, с учётом диаметра и количества свариваемых проводов

Как выбрать аппарат

Предпочтение отдаётся сварочному инвертору. Главными его достоинствами являются: широкий диапазон, возможность мягкого регулирования тока, стабильность в работе, небольшие размеры и вес.

На практике, электрики для сварки проводов применяют компактные, переносные, удобные при работе аппараты постоянного тока. Сварочные трансформаторы компактные и недорогие. Можно использовать трансформаторы мощностью 500 Вт и больше, и 25 В напряжения вторичной обмотки.

Сварочный аппарат для проводов своими руками

Хотите сделать аппарат для сварки проводов? Не знаете как? Делается это так. Приобретается сильный магнит и медный провод, изолированный стеклотканью или хлопком. Нужен он для сердечника трансформатора. Желательно, чтобы площадь его сечения была не больше 50 квадратных сантиметров. При желании, обмотку проволоки, также, можно сделать самому. Берётся нужный материал, наматывается на проволоку, покрывается электротехническим лаком и, первичная обмотка готовая. Сердечник делается П-образной формы для удобного наматывания проволоки. Он должен иметь стержневую конструкцию. Каркас катушки можно изготовить из текстолита или картона. Сверху, на первичную обмотку, наматывается вторичная обмотка. После нанесения обмотки на одну сторону катушки, она таким же образом, наносится на вторую половину. Если между слоями обмотки поместить картон или стеклоткань, то улучшится качество изоляции. Аппарат для сварки медных проводов подключается к сети для замера напряжения на вторичной обмотке. Оно должно быть около 60 В. Если оно намного больше или меньше, то путём уменьшения или увеличения обмотки, можно установить нужную величину напряжения. К первичной обмотке присоединяется кабель. Он должен быть двухжильный. Вместо него, можно применить провод внутренней прокладки. К выводам вторичной обмотке присоединяется ПРГ-провод. Первичная обмотка служит для получения по кабелю тока от электросети в 220 Вт. Вторичная обмотка используется, непосредственно, для сварки.

Все, кто в процессе электромонтажных работ хоть раз сталкивался с необходимостью соединения проводов, знают, насколько ответственным должен быть подход к этому делу. Главная задача — минимизировать переходное электрическое сопротивление, которое возникает между контактирующими проводниками.

Как известно из курса физики, чем слабее контакт, тем сильнее нагреваются проводники из-за повышения сопротивления. Следовательно, нужно добиться максимально прочного, практически монолитного, соединения электрических проводов. Это является обязательным условием для надежной и безопасной работы электроустановок.

Недостатки

Трудности пайки

Основная трудность пайки заключается в том, что металлические изделия из этих материалов не могут нормально соединиться, так как даже при схватывании припоя шов может треснуть даже при относительно небольшом механическом воздействии. Положение усложняется оксидной пленкой алюминия, которая обволакивает материал припоя, мешая нормальному соединению, а также не плавится от температурного воздействия. С этим может помочь в борьбе хорошая очистка и обработка растворителем с последующим нанесением специализированного флюса.

Читайте также: