Строгание и долбление кратко

Обновлено: 05.07.2024

Способы механообработки, о которых идет речь, не просто так упомянуты вместе. Это родственные операции. Поэтому они часто пересекаются между собой или дублируются. При строгании режущий элемент перемещается вдоль и поперек. Он представляет собой резец. Благодаря этому методу специалисты получают пазы, канавки, фасонные поверхности и прямолинейные. Лишний металлический слой срезается с металлозаготовки только в тот момент, когда рабочий элемент осуществляет прямой ход. Пока холостой ход резец просто возвращается в исходное положение, не работая с металлоизделием.

Долбление очень напоминает строгание, но эти два способа обработки отличаются одной важной особенностью — режущим инструментарием. Как было сказано выше, при строгании задействуют в работе резец. В случае долбления заготовки работают долбяком в качестве рабочего инструмента. Данная процедура рассчитана на обработку металлопродукции внутри и снаружи. Операция подходит даже для производства зубчатых колес.

Как происходит резка при строгании

Рабочий процесс не является непрерывным. Он классифицируется как прерывистый. Удаление припуска осуществляется только в тот момент, когда рабочий инструментарий движется на рабочем ходу. Во время холостого хода он охлаждается. В заготовку инструмент врезается ударно. Поэтому можно не мечтать о том, чтобы ускорить резание, никогда не применяют высокоскоростные режимы. Отдают предпочтение инструментариям быстрорежущим и массивным. Конечно, производительность такой операции невелика, поскольку имеются холостые ходы.

Определяя процесс строгания, задают определенные технологические параметры. Они касаются скорости, с которой двигается рабочий инструмент в период рабочего хода, когда возвращается. Также скоростной режим строго оговорен и для движения подачи.

Работают с заготовками только изогнутыми резцами. В противном случае, например прямой инструмент, сила резания изогнет по дуге, и он врежется в заготовку. Изогнутый режущий элемент при изгибании от действующей силы отклоняется от металлоизделия и скользит по нему во время холостого хода.

По геометрическим характеристикам рабочий инструмент подобен токарным. В зависимости от выполняемых задач, резцы выбирают, учитывая их тип, форму, конструктивное исполнение режущей части, материал, из которого она изготовлена. Изделия с небольшими габаритами, простой геометрии зажимают в тисках на станочном оборудовании. Стол используют для крепкой фиксации на нем металлопродукции крупных габаритов со сложными геометрическими формами.

Станочные агрегаты строгальной группы

Наиболее распространены такие модификации:

- поперечно-строгальные,

- продольно-строгальные.

Оборудование первой группы используют для серийного производственного процесса. Оно идеально подходит для работы с металлоизделиями, длина которых не более одного метра. Станки второй группы предназначены для работы с тяжелыми и крупными деталями. Максимальная ширина строгания данного оборудования достигает четырех метров. Если рассматривать ход стола агрегатов, то максимальный параметр — 12 м.

Для того чтобы обработать заготовку на подобных агрегатах, необходимо проверить конструкционные параметры деталей. К ним выдвигают ряд определенных технологических требований. Не все металлические элементы подлежат обработке на строгальных и долбежных машинах. Перечень основных требований:

- заготовки производят так, чтобы поверхности были представлены плоскостью или сочетанием плоскостей;

- не подходят сложные фасонные поверхности;

- поверхности, предназначенные для обработки, сосредоточены в одной плоскости, что упрощает проведение операции;

- в тех зонах, где входит и выходит рабочий инструмент, предварительно готовят фаски. Данный подход предотвратит такой отрицательный момент как скалывание края поверхности, когда выходит резец. Рабочий инструмент будет плавно врезаться в деталь;

- поверхности заготовки не должны препятствовать выходу режущего инструментария, когда завершен рабочий ход;

- только продольное направление выбирают для обработки металлоизделий, отличающихся узкой и удлиненной поверхностью.

Также отмечено, что нецелесообразно использовать технологию для работы с прерывистыми, ребристыми поверхностями. В противном случае в технологической системе возникнут сильные вибрационные колебания. Не подходят для обработки поверхности, сосредоточенные в выемках, углублениях. Что же касается долбления, то оно не рассчитано на обработку деталей с удлиненными поверхностями. Для этого нужен рабочий инструмент с большим вылетом, что способствует его деформации, а потом и окончательной поломке.

Строгание – лезвийная обработка резанием открытых поверхностей, имеющих прямолинейную или винтовую образующую; главное движение, прямолинейное возвратно-поступательное, придается инструменту в горизонтальной плоскости; движение подачи, поступательное дискретное, придается заготовке в направлении, перпендикулярном вектору главного движения. Разновидностью строгания является долбление на долбежных станках. При долблении главное движение придается режущему инструменту в вертикальной плоскости.

1. Характеристика методов строгания и долбления

Процесс резания при строгании или долблении – прерывистый, и удаление материала происходит только при прямом (рабочем) ходе инструмента. При обратном (холостом) ходе резец не снимает стружку. Прерывистый процесс резания определяет высокие динамические нагрузки на технологическую систему СПИД, ударное врезание инструмента в материал заготовки, поэтому при строгании применяют низкие скорости резания и массивные быстрорежущие инструменты.

Наличие холостых ходов определяет низкую производительность обработки. Движение подачи при строгании и долблении прерывистое и осуществляется в конце холостого хода. При нормировании процесса задают скорости движения подачи: минутную Sm и на один двойной ход ползуна станка.

Рис. 30. Виды строгальных и долбежных работ: а–в – строгание плоских, горизонтальных и наклонных поверхностей; г, д – строгание пазов и рифлений; е – строгание фасонной поверхности по копиру; ж – долбление плоской поверхности; з – долбление фасонной поверхности с круговой подачей; и – долбление шпоночного паза; Dr – движение резания; Ds – движение подачи; t – глубина резания

На долбежных станках обрабатывают плоские вертикальные поверхности, шпоночные пазы, многогранники, некрупные отверстия, наружные пазы, фасонные поверхности (рис. 30, ж–и), в частности наружные и внутренние зубчатые венцы.

2. Строгальные и долбежные резцы и рабочие приспособления

При работе на строгальном станке на резец действует горизонтальная составляющая силы резания. Если на станок установить прямой резец (рис. 31, а), то под воздействием силы Р он будет изгибаться по дуге радиуса r и врезаться в обработанную поверхность (заштрихованный участок), поэтому при строгании применяются изогнутые резцы (рис. 31, б). В данном случае резец, изгибаясь, отодвигается от обработанной поверхности, что приводит к увеличению получаемого размера, но это можно учесть при настройке станка.

Рис. 31. Резцы: а – изгиб токарного резца; б – изгиб строгального резца; Р – сила резания; r – радиус изгиба резца; в – прямой ход резца на качающейся плите; г – обратный ход резца на качающейся плите; Dr – движение резания

Строгальные резцы, в зависимости от назначения, подразделяются на проходные, отрезные, фасонные и подрезные. Они выполняются правыми или левыми, черновыми или чистовыми. Долбежные резцы обычно изготавливают четырех типов: проходные, прорезные, для шпоночных пазов и специальные (долбяки), с напаянной пластинкой из быстрорежущих сталей.

При холостом ходе резца возможно касание задней поверхности инструмента об обработанную поверхность, поэтому резцедержатель устанавливают на поворотной плите (рис. 31, в, г) или в начале обратного хода резец отодвигают на 0,1–0,5 мм от обработанной поверхности (отскок).

Обрабатываемые заготовки небольших размеров и простых форм устанавливают на станке в тисках. Крупные заготовки и заготовки сложных форм устанавливаются непосредственно на столе, имеющем Т-образные пазы, и закрепляются прихватами, призматическими или клиновыми подкладками прижимами (рис. 32, а, б).

Заготовки с цилиндрическими базирующими элементами устанавливаются на призмы (рис. 32, в). Режущий инструмент закрепляется в резцедержателе, однопозиционных (рис. 32, г) или многопозиционных (рис. 32, д, е) державках.

Рис. 32. Рабочие приспособления для строгальных и долбежных станков: а – подкладки; б – прижим; в – призма; г–е – державки

В державках, показанных на рис. 32, д, инструмент устанавливается с превышением высоты последующего резца над предыдущим, что позволяет за один проход обработать заготовку на значительную глубину, т. е. использовать принцип деления припуска на части. Державки, показанные на рис. 32, е, позволяют вести параллельную обработку заготовки.

3. Строгальные и долбежные станки

Поперечно-строгальные станки (рис. 33, а) применяются в единичном и серийном производстве и во вспомогательных цехах машиностроительных заводов, на них обрабатываются заготовки с длиной обработки не более 1 000 мм. На фундаментной плите 6 установлена станина 7. По вертикальным направляющим станины перемещается траверса 5 с горизонтальными направляющими, на которых консольно установлен стол 1. На столе размещаются заготовка или рабочие приспособления. Вертикальные перемещения стола осуществляются домкратом 8. На верхнем торце станины выполнены горизонтальные направляющие, по которым перемещается ползун 4. На переднем торце ползуна выполнены вертикальные направляющие, по которым перемещается вертикальный суппорт 3 с поворотной плитой 2 и резцедержателем. Вертикальный суппорт можно поворачивать вокруг горизонтальной оси для строгания наклонных плоскостей. На продольно-строгальных станках обрабатывают крупные, тяжелые заготовки. Ход стола у этих станков 1,5–12 м, ширина строгания 0,7–4 м.

Продольно-строгальные станки подразделяются на однои двухстоечные. Двухстоечный станок показан на рис. 33, б.

На верхней части станины 8 расположены направляющие (правая 9 – плоская, левая 10 – V-образная). По направляющим перемещается стол 11, на котором устанавливают заготовки. Стол приводится в движение от собственного электродвигателя постоянного тока 7, что позволяет бесступенчато регулировать скорости прямого и обратного ходов. Портал станка состоит из правой 5 и левой 12 стоек, соединенных сверху поперечиной 3. По вертикальным направляющим стоек перемещается траверса 7 и каретки боковых суппортов: правого и левого 13.

Рис. 33. Строгальные станки: а – поперечно-строгальный: 1 – стол; 2 – поворотная плита; 3 – суппорт; 4 – ползун; 5 – траверса; 6 – фундаментная плита; 7 – станина; 8 – домкрат; б – продольно-строгальный: 1 – траверса; 2, 4 – вертикальные суппорты; 3 – поперечина; 5, 12 – стойки; 6, 13 – боковые суппорты; 7 – главный электродвигатель; 8 – станина; 9, 10 – направляющие; 11 – стол; Dr – движение резания

Рис. 34. Долбежный станок: 1 – стол; 2 – суппорт; 3 – ползун; 4 – станина; 5 – поперечные салазки; 6 – продольные салазки; 7 – поворотные салазки; Dr – движение резания

На траверсе размещены левый 2 и правый 4 вертикальные суппорты. Все суппорты снабжены собственными коробками подач, могут перемещаться в вертикальном и горизонтальном направлениях и быть повернуты в вертикальной плоскости на угол до 60°. Долбежные станки (рис. 34) характеризуются тем, что главное движение резания осуществляется в вертикальной плоскости. На горизонтальных направляющих станины 4 установлены поперечные 5, продольные 6 и поворотные 7 салазки с рабочим столом 1. По вертикальным направляющим станины перемещается ползун 3 с суппортом 2 и резцедержателем.

Долбление и строгание способы механообработки, о которых пойдет речь, не просто так упомянуты вместе. Это родственные операции. Поэтому они часто пересекаются между собой или дублируются. При строгании режущий элемент перемещается вдоль и поперек. Он представляет собой резец. Благодаря этому методу специалисты получают пазы, канавки, фасонные поверхности и прямолинейные. Лишний металлический слой срезается с металлозаготовки только в тот момент, когда рабочий элемент осуществляет прямой ход. Пока холостой ход резец просто возвращается в исходное положение, не работая с металлоизделием.

Долбление очень напоминает строгание, но эти два способа обработки отличаются одной важной особенностью — режущим инструментарием. Как было сказано выше, при строгании задействуют в работе резец. В случае долбления заготовки работают долбяком в качестве рабочего инструмента. Данная процедура рассчитана на обработку металлопродукции внутри и снаружи. Операция подходит даже для производства зубчатых колес.

КАК ПРОИСХОДИТ РЕЗКА ПРИ СТРОГАНИИ

Рабочий процесс не является непрерывным. Он классифицируется как прерывистый. Удаление припуска осуществляется только в тот момент, когда рабочий инструментарий движется на рабочем ходу. Во время холостого хода он охлаждается. В заготовку инструмент врезается ударно. Поэтому можно не мечтать о том, чтобы ускорить резание, никогда не применяют высокоскоростные режимы. Отдают предпочтение инструментариям быстрорежущим и массивным. Конечно, производительность такой операции невелика, поскольку имеются холостые ходы.

Определяя процесс строгания, задают определенные технологические параметры. Они касаются скорости, с которой двигается рабочий инструмент в период рабочего хода, когда возвращается. Также скоростной режим строго оговорен и для движения подачи.

Работают с заготовками только изогнутыми резцами. В противном случае, например прямой инструмент, сила резания изогнет по дуге, и он врежется в заготовку. Изогнутый режущий элемент при изгибании от действующей силы отклоняется от металлоизделия и скользит по нему во время холостого хода.

По геометрическим характеристикам рабочий инструмент подобен токарным. В зависимости от выполняемых задач, резцы выбирают, учитывая их тип, форму, конструктивное исполнение режущей части, материал, из которого она изготовлена. Изделия с небольшими габаритами, простой геометрии зажимают в тисках на станочном оборудовании. Стол используют для крепкой фиксации на нем металлопродукции крупных габаритов со сложными геометрическими формами.

СТАНОЧНЫЕ АГРЕГАТЫ СТРОГАЛЬНОЙ ГРУППЫ

Наиболее распространены такие модификации:

- поперечно-строгальные,

- продольно-строгальные.

Оборудование первой группы используют для серийного производственного процесса. Оно идеально подходит для работы с металлоизделиями, длина которых не более одного метра. Станки второй группы предназначены для работы с тяжелыми и крупными деталями. Максимальная ширина строгания данного оборудования достигает четырех метров. Если рассматривать ход стола агрегатов, то максимальный параметр — 12 м.

Для того чтобы обработать заготовку на подобных агрегатах, необходимо проверить конструкционные параметры деталей. К ним выдвигают ряд определенных технологических требований. Не все металлические элементы подлежат обработке на строгальных и долбежных машинах. Перечень основных требований:

- заготовки производят так, чтобы поверхности были представлены плоскостью или сочетанием плоскостей;

- не подходят сложные фасонные поверхности;

- поверхности, предназначенные для обработки, сосредоточены в одной плоскости, что упрощает проведение операции;

- в тех зонах, где входит и выходит рабочий инструмент, предварительно готовят фаски. Данный подход предотвратит такой отрицательный момент как скалывание края поверхности, когда выходит резец. Рабочий инструмент будет плавно врезаться в деталь;

- поверхности заготовки не должны препятствовать выходу режущего инструментария, когда завершен рабочий ход;

- только продольное направление выбирают для обработки металлоизделий, отличающихся узкой и удлиненной поверхностью.

Также отмечено, что нецелесообразно использовать технологию для работы с прерывистыми, ребристыми поверхностями. В противном случае в технологической системе возникнут сильные вибрационные колебания. Не подходят для обработки поверхности, сосредоточенные в выемках, углублениях. Что же касается долбления, то оно не рассчитано на обработку деталей с удлиненными поверхностями. Для этого нужен рабочий инструмент с большим вылетом, что способствует его деформации, а потом и окончательной поломке.

ОБРАБОТКА НА СТРОГАЛЬНЫХ, ДОЛБЕЖНЫХ И ПРОТЯЖНЫХ СТАНКАХ

§ 39. Строгание и долбление

Процесс строгания характеризуется прямолинейным возвратнопоступательным движением резания и прямолинейным периодическим движением подачи. При строгании создается рабочий ход, во время которого происходит процесс резания и холостой (обратный) ход.

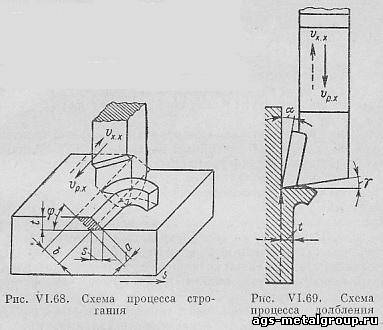

Различают поперечное и продольное строгание. При поперечном строгании (рис. 68) главное движение сообщается инструменту, а движение подачи - заготовке, при продольном строгании движение резания сообщается заготовке, а движение подачи - инструменту.

К группе строгальных станков относятся и долбежные станки. При долблении главное (возвратно-поступательное) движение осуществляется в вертикальной плоскости и сообщается инструменту (рис. 69). В качестве режущего инструмента при строгании и долблении применяются строгальные и долбежные резцы. По конструкции рабочей части они аналогичны токарным резцам.

Элементы резания. В процессе резания возвратно-поступательное перемещение детали (инструмента) является движением резания, а прерывистое (периодическое) перемещение инструмента (детали) перпендикулярно к направлению главного движения- движением подачи.

Скорость резания υ измеряется в м/мин, подача s - в мм на каждый двойной ход заготовки или инструмента. Глубина резания определяется как кратчайшее расстояние между обработанной и обрабатываемой поверхностями (рис. 68 и 69).

Ширина стружки b и толщина стружки α определяется как и при точении. Силы резания при строгании и скорость резания, допускаемая режущими свойствами строгальных резцов, подсчитываются так же, как и при точении.

Основное время при строгании и долблении. Основное время определяется по следующей формуле

где В - ширина обработанной поверхности в мм (рис. 70); s - поперечная подача в мм/дв. ход; b₁ - длина врезания в мм (b₁ = t сtq φ); b₂ - перебег резца в мм, b₂ = (2 - 3) мм; n - число двойных ходов в минуту; t - глубина резания в мм; φ - главный угол в плане резца.

Строгание - сравнительно малопроизводительный процесс, так как работа ведется однолезвийным инструментом, а наличие холостых ходов значительно увеличивает время обработки. Однако строгание получило значительное распространение в мелкосерийном и единичном производстве, особенно в станкостроении и тяжелом машиностроении.

Важное свойство строгальных станков - их универсальность и простота. Настройка на обработку деталей строганием не требует сложных устройств и приспособлений. Кроме того, производительность строгальных станков при обработке длинных, но узких поверхностей иногда даже выше, чем фрезерных станков.

В зависимости от компоновки и характера работы строгальные станки подразделяются на поперечно-строгальные, продольно-строгальные и вертикальные - долбежные.

§ 40. Поперечно-строгальные станки

Поперечно-строгальные станки предназначены для строгания горизонтальных, вертикальных и наклонных поверхностей на заготовках мелких и средних деталей, для прорезания прямолинейных пазов, канавок и выемок.

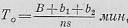

Поперечно-строгальный станок модели 7М36. Основными узлами (рис. 71) станка являются основание 1 и станина 2, по горизонтальным направляющим которой перемещаются ползун 7 с суппортом 6. По вертикальным направляющим станины передвигается поперечина 3, а по направляющим поперечины - стол 5, который для большей устойчивости поддерживается стойкой 4.

Обрабатываемая деталь закрепляется на столе, на горизонтальной и вертикальной опорных поверхностях которого для этой цели предусмотрены Т-образные пазы. Резец закреплен в резцедержателе, установленном на суппорте 6.

Главное рабочее движение и прерывистые подачи стола в вертикальном и горизонтальном направлении осуществляются от гидропривода с бесступенчатым регулированием скорости движения ползуна. Движение подачи при строгании горизонтальных поверхностей сообщается обрабатываемой детали, которая вместе со столом перемещается по направляющим поперечины. При строгании вертикальных и наклонных поверхностей подача осуществляется перемещением суппорта по вертикальным направляющим.

Для осуществления вертикальной подачи можно также пользоваться вертикальным перемещением поперечины по направляющим станины. Однако, как правило, это перемещение используется только как установочное при настройке станка в соответствии с габаритами обрабатываемой детали. Вертикальное ручное перемещение суппорта применяется также для установки резца на глубину резания в процессе настройки и при повторных проходах в случае строгания горизонтальных поверхностей.

Станок имеет гидропанель 10 для управления гидравлическими устройствами. Рукояткой 8 производят пуск и остановку станка, рукояткой 9 - бесступенчатое изменение скоростей, а рукояткой 11 включается любая из установленных скоростей.

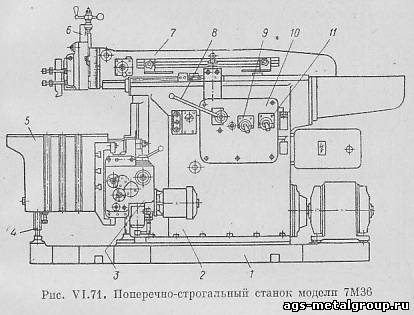

Поперечно-строгальный станок с качающейся кулисой. Регулирование вылета ползуна относительно обрабатываемой детали, т. е. начальной и конечной точек пути резца, осуществляется перемещением ползунка 10 с кулисой 12 (рис. 72) относительно ползуна 16; перемещение ползунка производится вручную с помощью рукоятки, надеваемой на квадрат, валика б, конического зацепления z = 18 и z = 40 и винта 11. После перемещения ползунок с помощью рукоятки 9 закрепляется в нужном положении на ползуне.

Длина хода ползуна регулируется перемещением кулисного камня 14. Для этого с помощью рукоятки движение передается через зубчатые колеса 40 - 22 винту и далее гайке 13. С увеличением радиуса вращения кулисного камня увеличивается длина хода ползуна.

Одновременно с кулисной шестерней z = 100, получающей вращение от двигателя N = 2,8 квт через коробку скоростей, обеспечивающую шесть скоростей перемещения ползуна, вращается зубчатое колесо z = 36. Оно находится в зацеплении со вторым зубчатым колесом z = 36. На последнем закреплен кривошипный палец 17, который с помощью шатуна 18 качает рычаг 19 с собачкой. Собачка 20 сцепляется с храповым колесом z = 36, которое закреплено на ходовом винте поперечной подачи. Регулирование подачи осуществляется поворотом щитка 21, который при этом, прикрывает часть зубьев храпового колеса. При обратном ходе собачка выходит на щиток и сцепляется с храповиком только сойдя со щитка.

Вертикальная механическая подача также производится в конце холостого хода ползуна. Рычаг 8, набегая в конце холостого хода на кулачок 15, поворачивается и через собачку 7 поворачивает храповое колесо 5, на одном валу с которым закреплено коническое зубчатое колесо 4. Через зубчатое колесо 3 вращение передается зубчатому колесу-гайке 2; при этом винт 1 получает вертикальное перемещение.

Для установочных вертикальных перемещений стола служит телескопический винт 22.

§ 41. Продольно-строгальные и долбежные станки

Продольно-строгальные станки. Эти станки предназначены для обработки крупногабаритных и тяжелых деталей или для одновременной обработки нескольких деталей средних размеров.

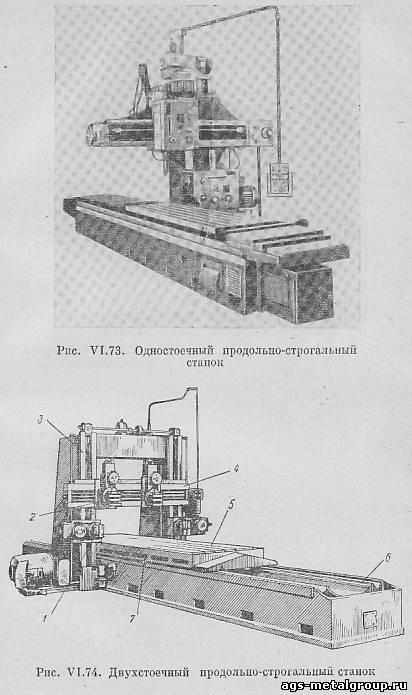

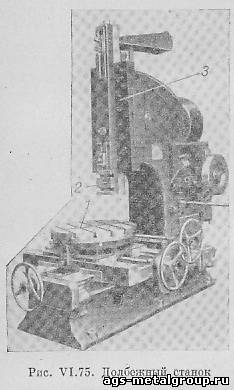

Продольно- строгальные станки бывают одностоечные (рис. 73) и двухстоечные (рис. 74). По направляющим станины 6 двухстоечного продольно-строгального станка (рис. 74) перемещается стол 5, на котором устанавливается обрабатываемая деталь. Траверса 4 перемещается по направляющим стоек 3. У станка имеются четыре суппорта - два вертикальных 2, расположенных на траверсе, и два боковых 1, перемещающихся по направляющим стоек.

Перемещение траверсы по направляющим стоек является установочным и используется для грубой настройки станка. Горизонтальные и вертикальные перемещения суппортов дают возможность осуществлять окончательную установку резцов и механическую подачу в процессе строгания.

На столе имеются переставные упоры 7, позволяющие регулировать длину хода стола в зависимости от длины обработки.

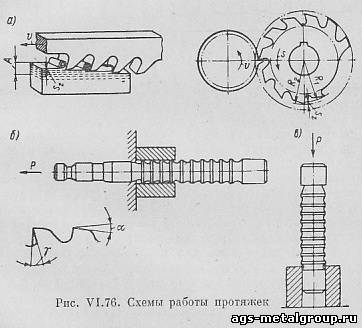

Долбежные станки. Долбежные станки применяются для обработки шпоночных пазов и различных фасонных отверстий в условиях единичного и мелкосерийного производства. Движение резания у станков - возвратно-поступательное, движение долбяка 2 (рис. 75) - по направляющим станины 3. Движение подачи сообщается столу 1, на котором устанавливается и закрепляется обрабатываемая деталь. При обработке плоскостей стол получает продольное или поперечное перемещение, а при обработке цилиндрических участков поверхностей - круговое движение подачи. Главное возвратно-поступательное движение осуществляется с помощью гидравлического привода или кривошипно-кулисного механизма.

§ 42. Протягивание и протяжные станки

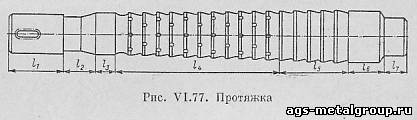

Протягивание осуществляется многолезвийным режущим инструментом - протяжкой, получающим поступательное движение относительно изделия. Каждый последующий зуб протяжки расположен выше предыдущего и срезает с обрабатываемой поверхности детали стружку толщиной 0,01 - 0,2 мм. Таким образом, движение подачи предусмотрено самой конструкцией инструмента. Движение резания прямолинейное и значительно реже вращательное. Схема работы протяжек приведена на рис. 76, а.

Если при прямолинейном движении резания сила прилагается не к хвостовику, как это показано на рис. 76, б, а к заднему торцу протяжки, то такая протяжка, работающая на сжатие (рис. 76, в), называется прошивкой. Во избежание продольного изгиба прошивка должна быть короче протяжки, и ее длина обычно не превышает 15 диаметров.

Скорость резания при протягивании сравнительно низкая- 2 - 15 м/мин [0,03 - 0,25 м/с]. Однако протягивание - высокопроизводительный процесс, так как велика суммарная длина режущих кромок, работающих одновременно. Точность обработки при протягивании - 3 - 2-го класса, шероховатость обработанной поверхности - 7 - 9-го класса.

Протяжка, ее части и элементы. Протяжки подразделяются на внутренние для обработки внутренних поверхностей (рис. 76, б) и наружные (рис. 76, а) - для обработки незамкнутых поверхностей.

Протяжка состоит из следующих частей (рис. 77): хвостовика l₁, служащего для закрепления протяжки в патроне протяжного станка, шейки l₂, на которую обычно наносится маркировка протяжки, передней направляющей части l₃, предназначенной для установки обрабатываемой детали на протяжке перед протягиванием. Режущая часть протяжки l₄ снабжается большим количеством зубьев и производит всю работу по срезанию металла; калибрующая часть l₅ предназначена для повышения точности и чистоты поверхности, образованной режущими зубьями, и гарантирует получение размеров готового отверстия. Задняя направляющая часть l₆ препятствует перекосу детали на протяжке и повреждению вследствие этого обработанной поверхности в момент выхода последних зубьев калибрующей части из отверстия. Опорная часть l₇ предназначена для поддержания тяжелых и длинных протяжек с помощью скользящего люнета, которые без этого сильно провисают и поэтому образуют неправильные отверстия.

Задний угол зубьев протяжки α (рис. 76, б) выбирается независимо от обрабатываемого металла и определяется видом операции (черновая или чистовая) и типом протяжки. Малая величина заднего угла (α = 1 - 4°) объясняется тем, что большие задние углы вызовут значительные изменения размеров зубьев в поперечном сечении при перетачивании, которое проводится по передней поверхности. Передний угол γ выбирается в зависимости от обрабатываемого материала равным 10 - 20°.

Размеры отверстий, обрабатываемых протяжками, колеблются в широких пределах. Чаще всего внутренние протяжки применяются для отверстий размером 10 - 250 мм. Наружными протяжками обрабатываются рейки, зубчатые колеса, винтовые канавки, детали пневматических инструментов и др.

Различают свободное и координатное протягивание. При свободном способе протягивания заготовка центрируется только передней и задней направляющими протяжки. При координатном способе применяют устройства, обеспечивающие базирование протяжки относительно заготовки для получения точного расположения протянутой поверхности относительно базовой.

Протяжки изготовляются из инструментальной стали - легированной и быстрорежущей. Быстрорежущую сталь следует применять для протяжки при наличии больших поверхностей трения (мелкошлицевые протяжки), при наружном протягивании, когда работа производится с относительно высокими скоростями резания и подачей по черной поверхности, а также при обработке чугуна.

В последнее время протяжки оснащают твердым сплавом (ВК8, ВК6М). Их стойкость при этом значительно повышается по сравнению с быстрорежущими протяжками.

Протяжки являются сложным и дорогим инструментом, и поэтому их применение оправдывается в основном только в серийном и массовом произведстве.

Протяжные станки. Станки для внутреннего протягивания выполняются в горизонтальном и вертикальном исполнении.

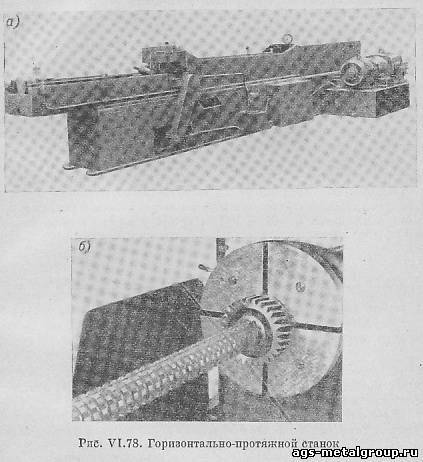

Горизонтальные станки для внутреннего протягивания применяются в основном в серийном производстве (рис. 78, а). На рис, 78, б показано протягивание шлицевого отверстия в шестерне. Вертикальные станки для внутреннего протягивания (вертикальные полуавтоматы) отличаются высокой производительностью и применяются преимущественно в массовом производстве.

Станки для наружного протягивания обычно вертикального типа.

Современные протяжные станки выпускаются, как правило, с гидравлическим приводом. Номинальное тяговое усилие колеблется в пределах 5 - 40 т [50 - 400 кН], а длина хода ползуна 1000 - 2000 мм.

Читайте также: