Стандартизация точности гладких цилиндрических соединений гцс кратко

Обновлено: 30.06.2024

Посадки в системе отверстия и в системе вала. Система допусков по образованию различных посадок подразделяется на систему отверстия и систему вала.

Система отверстия — это совокупность посадок, в которых при одном классе точности и одном номинальном размере предельные отклонения отверстий одинаковы, а различные посадки достигаются путем изменения предельных отклонений валов (рис. 43, а).

Во всех стандартных посадках системы отверстия нижнее отклонение отверстия равно нулю: в этом случае наименьший предельный размер отверстия равен номинальному. П-ле допуска такого отверстия называется основным.

Система вала — это совокупность посадок, в которых предельные отклонения ва-лов одинаковы (при одном номинальном размере и одном классе точности), а различные посадки достигаются путем измене¬ния предельных отклонений отверстий (рис. 43, б). Во всех стандартных посадках системы вала верхнее отклонение вала равно нулю. После допуска такого вала называется основным.

а — в системе отверстия (I, II, III — эскизы валов с разными предельными размерами под посадки),

б — в сис-теме вала (I, II, III, IV — эскизы отверстий с разными предельными размерами под посадки)

Общие сведении о системах допусков и посадок. С 1980 г. в странах — членах СЭВ введена единая система допусков и посадок (ЕСДП СЭВ) всех типовых соединений в маши-ностроении. Допуски и посадки системы регламентируются стандартами СЭВ (ОСТ СЭВ), которые составляются на основе стандартов международной системы (ИСО), и в СССР дей-ствуют в качестве государственных стандартов. Это приводит к возможности применения в разных странах единой технической доку¬ментации и стандартной технической оснастки, повышает уровень взаимозаменяемости в машино- и приборостроении и обеспечивает взаимовыгодную торговлю.

Система допусков и посадок СЭВ распространяется на размеры до 10000 мм (нижний предел — менее 1 мм — неограничен). Указанный диапазон размеров разбит на три группы: до 500 мм, свыше 500 до 3150 мм и свыше 3150 до 10000 мм. Перечисленные группы размеров подразделены на основные и промежуточные интервалы. Для размеров до 500 мм установлено 13 основных интервалов. Начиная с 10 мм основ¬ные интервалы дополнительно разбиты на промежуточные. Размеры свыше 500 до 3150 мм разбиты на 8 основных и 16 промежуточных интервалов, а свыше 3150 мм — на 5 основных и 10 промежуточных. Промежуточные интервалы введены для отклонений, образующих посадки с большими натягами и зазорами для получения более равномерных зазоров и натягов.

В системе допусков и посадок СЭВ для гладких цилиндрических соединений допуски отверстий и валов обозначают IТ, что означает “допуск ИСО”. В ЕСДП СЭВ для размеров до 10000 мм установлено 19 квалитетов (квалитет — со-вокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров): 01, 02, …, 17. В порядке убывания точности допуски квалитетов условно обозначают IТ01, IТ0, IТ2, …, IТ16, IТ17. Квалитеты с 01 до 04 предназначены для особо точных деталей и измерительных инструментов (в системе ОСТ с 02 по 09 классы точности) : квалитеты с 5-го по 14-й предназначены для сопряжения деталей (в системе ОСТ с 1-го по 5-й классы); квалитеты с 14-го по 17-й — для выполнения свободных, не сопрягающихся размеров (в системе ОСТ с 7-го по 10-й классы) .

Обозначение посадок на чертежах в системе СЭВ выполняется следующим образом. За номинальным размером проставляется буква, обозначающая назначенную посадку, а по-сле нее дается цифра, которая указывает номер квалитета, например: 25H7 — для отверстия и 25h7 — для вала. Система СЭВ предусматривает также обозначение посадок на чертежах деталей с помощью числовых значений предельных отклонений — 25+0,021, 25 или комбинированным способом — 25Н7(+0,021), 25 .

На чертежах изделий сопряжения обозначаются разными способами: 5 , или 25Н7/g6, или 25Н7—g6, где 25Н7 — отверстие, 5g6 — вал. Стандарт СТ СЭВ 145-75 содержит таблицы (для отверстий и валов), в которых указаны 28 рядов (по числу посадок) значений основных отклонений. В табл. 9 приведены предпочтительные посадки системы СЭВ и примерные рекомендации по замене посадок системы ОСТ посадками по системе СЭВ в диапазоне от менее 1 до 500 мм.

Стандартизация точности гладких цилиндрических соединений (гцс)

Градация точности. Градация точности вводится для нормирования различных уровней точности размеров, определяемых величиной допуска по формуле: Т = аi ,

где i – эталон сравнения точности или единства допуска, зависящий от номинала D; а – коэффициент, равный числу единиц допуска и независящий от номинала; через него проводится градация допусков.

В формуле системы ИСО приняты следующие единицы допуска:

для размеров до 500 мм - i = 0,45 3 √D+ 0,001D

для размеров свыше 500 до 3150 мм - I = 0,004D+2,1 , где D — среднее геометрическое крайних размеров каждого интервала.

В формулах значения D приводятся в миллиметрах, I и i - в микрометрах. В формуле для i второй член учитывает погрешности измерения, возрастающие с увеличением размера и возникающие вследствие силовой (упругой) и температурной деформации измерительных средств в момент контроля.

Для размеров до 500 мм в системе ИСО по величине допуска установлено 19 квалитетов: 0,1; 0; 1; 2; . ;17, - для размеров 500—3150 мм установлено 18 квалитетов. Под квалитетом понимается совокупность допусков, изменяющихся в зависимости от номинального размера и соответствующих одинаковой градации точности, определяемой коэффициентом а.

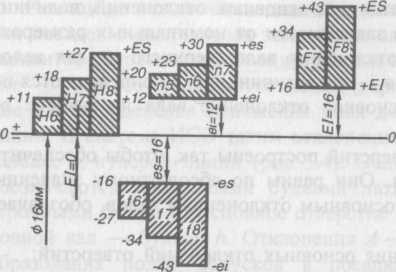

Основные отклонения для образования посадок. Для образования посадок с различными зазорами и натягами предусмотрено по 27 вариантов основных отклонений валов и отверстий.

Основное отклонение — это одно из двух отклонений (верхнее или нижнее), используемое для определения положения поля допуска относительно нулевой линии. В системе ИСО таким отклонением является отклонение, ближайшее к нулевой линии (см.рис. Основные отклонения отверстий и валов, принятые в системе ИСО).

Основные отклонения отверстий обозначаются прописными буквами латинского алфавита, валов — строчными буквами. Основное отверстие обозначается буквой Н, а основной вал - буквой h. Отклонения А-Н(а- h) предназначены для образования полей допусков в посадках с зазорами; отклонения J-N(j-n) — в переходных посадках; отклонения P-ZC(p-zc) — в посадках с натягом.

Каждой буквой обозначается ряд основных отклонений, величина которых изменяется только в зависимости от номинальных размеров.

Для каждого основного отклонения вала (верхнего es для валов а - h или нижнего ei для валов j-zc) величина и знак определяются по эмпирическим формулам. Основное отклонение вала не зависит отквалитета.

Основные отклонения отверстий построены так, чтобы обеспечить посадки в системе отверстия. Они равны по абсолютному значению и противоположны по знаку основным отклонениям валов, обозначаемых той же буквой.

Общее правило определения основных отклонений отверстий:

EI = - es при основных отклонениях от А до Н;

ES = - ei при основных отклонениях от J до ZC.

Это правило формулируется следующим образом: основное отклонение отверстия должно быть симметрично нулевой линии основному склонению вала, обозначенному той же (построчной) буквой.

У валов с отклонениями js и отверстий с отклонениями Js (не имеющих основного отклонения) оба предельных отклонения определяют, исходя только из допуска IT соответствующего квалитета. Для js и Js юле допуска симметрично относительно нулевой линии.

Поле допуска образуется сочетанием одного из основных отклонений с допуском по одному из квалитетов. В соответствии с этим правилом поле допуска обозначают буквой (иногда двумя) основного отклонения и номером квалитета, например для вала h6, d11, еf9; для отверстия Н6, D11, CD10.

Поле допуска ограничено горизонтальной линией, определяемой основным отклонением. Второе предельное отклонение, ограничивающее данное поле допуска, можно определить по основному отклонению и допуску принятого квалитета. Если основное отклонение верхнее, то нижнее отклонение: для вала ei = es – IT ; для отверстия EI = ES-IT. Если основное отклонение нижнее, то верхнее отклонение: для вала es = ei + IT ; для отверстия ES = EI + IT (отклонения ei, es, EI, ES берут с учетом знака).

Для размеров от 1 до 500 мм выделены предпочтительные поля допусков. Они обеспечивают 90—95% посадок общего применения. Использование предпочтительных полей допусков способствует повышению уровня унификации изделий, сокращает номенклатуру режущих инструментов и калибров, создает благоприятные условия для кооперирования и организации централизованного производства.

Посадки для сопрягаемых деталей устанавливают лишь значение основного отклонения, т. е. расстояние от ближайшей границы поля допуска до нулевой линии. Верхнее (если поле допуска расположено выше нулевой линии) или нижнее (если поле допуска расположено ниже нулевой линии) отклонения определяют по основному отклонению и допуску выбранного квалитета.

Верхние отклонения полей допусков валов (от а до g) и нижние отклонения соответствующих отверстий (от А до G), применяемые для посадок с зазором, приняты одинаковыми по абсолютному значению. Следовательно, зазоры в одноименных посадках в системах отверстия и вала одинаковы.

Поля допусков свыше квалитета 7 для посадок с натягом в системе ИСО построены так, что верхние отклонения валов в системе отверстия равны по абсолютному значению нижним отклонениям отверстий в системе вала, обозначенным теми же, но прописными буквами. Следовательно, наибольшие натяги в системах отверстия и вала одинаковы, так как допуски при одном и том же квалитете в обеих системах равны.

Для всех диапазонов размеров установлены рекомендуемые посадки; для размеров 1—500 мм из них выделены предпочтительные.

Схема расположения полей допусков в системе ИСО

Условное обозначение предельных отклонений и посадок ГЦС.

Предельные отклонения линейных размеров указывают на чертежах условными (буквенными) обозначениями полей допусков или числовыми значениями предельных отклонений, а также буквенными обозначениями полей допусков с одновременным указанием справа в скобках числовых значений предельных отклонений. См. рис. Примеры обозначения полей допусков и посадок на чертежах (а … в).

Посадки и предельные отклонения размеров деталей, изображенных на чертеже в собранном виде, указывают дробью: в числителе — буквенное обозначение или числовое значение предельного отклонения отверстия либо буквенное обозначение с указанием справа в скобках его числового значения, в знаменателе — аналогичное обозначение поля допуска вала (рис. г, д). Иногда для обозначения посадки указывают предельные отклонения только одной из сопрягаемых деталей (рис. е).

В условных обозначениях полей допусков обязательно указывать числовые значения предельных отклонений в следующих случаях: для размеров, не включенных в ряд нормальных линейных размеров, например 41,5 Н7 (+0025) ; при назначении предельных отклонений, условные обозначения которых не предусмотрены ГОСТ 25347—82, например для пластмассовой детали (рис. ж).

Предельные отклонения следует назначать для всех размеров, проставленных на рабочих чертежах, включая несопрягаемые и неответственные размеры. Если предельные отклонения для размера не назначены, возможны лишние затраты (когда стремятся получить этот размер более точным, чем нужно) или увеличение массы детали и перерасход металла.

Для поверхности, состоящей из участков с одинаковым номинальным размером, но разными предельными отклонениями, наносят границу между этими участками тонкой сплошной линией и номинальный размер с соответствующими предельными отклонениями указывают для каждого участка отдельно.

Точность гладких элементов металлических деталей, если для них отклонения не указывают непосредственно после номинальных размеров, а оговаривают общей записью, нормируют либо квалитетами (от 12 до 17 для размеров от 1 до 1000 мм), обозначаемыми IТ, либо классами точности (точный средний, грубый и очень грубый), установленными ГОСТ 25670—83. Допуски по классам точности обозначают t1, t2, t3 и t4 — соответственно для классов точности — точный, средний грубый и очень грубый.

– построение системы допусков и посадок гладких цилиндрических соединений (ГЦС), условное обозначение предельных отклонений и посадок, калибры для гладких цилиндрических деталей.

Система допусков и посадок ГЦС. Предельные отклонения. Калибры для гладких цилиндрических деталей.

Литература: [2], с.34-61, 143-150; [7], с.25-130, 185-191; [8], с.165-170,

173-176; [46]; [50]; [51].

Вопросы для самопроверки:

2. Как обозначаются посадки в системе отверстия (вала)?

3. Какие применяются три способа обозначения полей допусков на чертежах?

4. Какие поля допусков предназначены для посадок с зазорами, натягом, переходных?

5. Назовите типы калибров и укажите порядок расчета их исполнительных размеров.

Методические указания

Действующая в настоящее время система стандартов на допуски и посадки для гладких цилиндрических и плоских соединений разработана в соответствии с рекомендациями и положениями международной организации по стандартизации (ИСО). В соответствии с этими рекомендациями национальные системы допусков и посадок, ранее существовавшие в ряде стран, должны заменяться единой системой, что является необходимым условием непрерывно расширяющихся и углубляющихся международных связей в области машиностроения, обеспечения взаимозаменяемости и унификации деталей и сборочных единиц, единообразия оформления технической документации.

В общем машиностроении наиболее часто применяются размеры до 500 мм, то именно этот диапазон мы и будем рассматривать в дальнейшем.

Единая система допусков и посадок (т.е. все стандарты, входящие в нее) оформлена в виде таблиц, в которых для номинальных размеров заданы научно обоснованные величины предельных отклонений для разных полей допусков отверстий и валов. В строках таблиц указаны интервалы номинальных размеров, в колонках - поля допусков и соответствующие им предельные отклонения.

Разные детали машин в зависимости от назначения и условий работы требуют разной точности изготовления. В ЕСДП предусмотрено несколько рядов точности, названных квалитетами. Квалитет - это совокупность допусков, соответствующих одинаковой степени точности для всех номинальных размеров.

Допуски в каждом квалитете ЕСДП обозначаются двумя буквами латинского алфавита (IT) с добавлением номера квалитета. Например, IT5 означает допуск по 5-му квалитету, a IT10 - допуск по 10-му квалитету.

Приведем ориентировочные данные о том, какие квалитеты (т.е. какая точность) обеспечиваются тем или иным технологическим процессом обработки:

валы 5-го квалитета и отверстия 5-го и 6-го квалитетов получают шлифованием;

валы и отверстия 10-го квалитета получают чистовым зенкерованием и другими способами, как и для 9-го квалитета;

валы и отверстия 11-го квалитета получают чистовым строганием, чистовым фрезерованием, чистовым обтачиванием, сверлением по кондуктору, литьем по выплавляемым моделям, другими способами, как для 9-го и 10-го квалитетов;

валы и отверстия 12-го и 13-го квалитетов получают черновым строганием и точением, чистовым долблением, черновым фрезерованием, сверлением без кондуктора, черновым зенкерованием, получистовым растачиванием;

Для образования посадок в ЕСДП стандартизованы (независимо друг от друга) два параметра, из которых образуются поля допусков: ряды и значения допусков в разных квалитетах и так называемые основные отклонения валов и отверстий для определения положения поля допуска относительно номинального размера (нулевой линии). В качестве основного отклонения принято отклонение, ближайшее к нулевой линии, характеризующее возможное минимальное отклонение размера при обработке от номинального.

Поле допуска в ЕСДП образуется сочетанием основного отклонения и квалитета. В этом сочетании основное отклонение характеризует положение поля допусков относительно нулевой линии, а квалитет - величину допуска.

Основные отклонения обозначают одной, а в отдельных случаях двумя (для сопряжений точного машиностроения) буквами латинского алфавита: прописными (А, В, С, CD, D и т. д.) - для отверстий и строчными (а, b, с, cd, d и т.д.) - для валов.

На рисунке 5.2.1 показана схема основных отклонений в разных квалитетах при одинаковом номинальном размере.

Основными отклонениями служат: для валов a. h верхние отклонения - es; для отверстий А. Н нижние отклонения +EJ; для валов j. zc нижние отклонения

+ei; для отверстий J. ZC верхние отклонения - ES.

Характер написания буквы (прописная или строчная) в конструкторской и технологической документации дает полное представление об элементе детали (вал или отверстие), к которому относится поле допуска. Это исключает возможность ошибок при последующем определении числовых значений предельных отклонений по таблицам.

Поля допусков основных отверстий обозначаются буквой Н, а основных валов – h с добавлением номера квалитета, например Н7, Н8, Н9 и т. д. (в этом случае нижние отклонения всегда равны нулю) и h7, h8, h9 и т. д. (в этом случае верхние отклонения всегда равны нулю).

|

Рисунок 5.2.1 – Схема основных отклонений в ЕСПД

Нанесение предельных отклонений размеров на чертежах осуществляется в соответствии с ГОСТ 2.307-68*, входящим в Единую систему конструкторской документации (ЕСКД). Предусмотрено три способа указания отклонений:

числовыми значениями предельных отклонений, например 18 +0,018 , 12

условными обозначениями полей допусков, например 18Н7, 12е8; условными обозначениями полей допусков с указанием справа в скобках числовых значений предельных отклонений, например 18Н7 (+0,018) , 12е8

Рассмотрим примеры определения числовых значений предельных отклонений по таблице 5.2.1 и 5.2.2.

Таблица 5.2.1 – Предпочтительные поля допусков валов по ЕСДП (выборка из ГОСТ 25347-89)

Таблица 5.2.2 – Предпочтительные поля допусков отверстий по ЕСДП (выборка из ГОСТ 25347-89)

Таблица 5.2.3 - Рекомендуемые предельные отклонения для неответственных несопрягаемых размеров (выборка из ГОСТ 25347-89)

Такая форма обозначения едина для посадок в системе отверстия и в системе вала.

Пример. Обозначение посадки в системе отверстия: Æ75 (Н7 – поле допуска основного отверстия) или 75 .

Пример.Обозначение посадки в системе отверстия: Æ50 (h8 – поле допуска основного вала) или 50 .

Примеры выбора посадок. Посадки с натягом по значению гарантированного натяга подразделяют на три подгруппы:

посадки с минимальным гарантированным натягом:

применяют при малых нагрузках и для уменьшения деформаций собранных деталей; неподвижность соединения обеспечивают дополнительным креплением; эти по садки допускают редкие разборки;

посадки с умеренными гарантированными натягами:

допускают передачу нагрузок средней величины без дополнительного крепления, а также с дополнительным креплением; могут применяться для передачи больших нагрузок, если прочность деталей не позволяет применить посадки с большими натягами; сборка может производиться под прессом или способом термических деформаций;

посадки с большими гарантированными натягами

передают тяжелые и динамические нагрузки без дополнительного крепления; необходима проверка соединяемых деталей на прочность; сборка осуществляется в основном способом термических деформаций.

Переходные посадки образуются полями допусков, которые установлены в квалитетах 4. 8; характеризуются возможностью получения сравнительно небольших зазоров или натягов; применяются в неподвижных разъемных соединениях при необходимости точного центрирования, при этом необходимо дополнительное крепление собранных деталей. Такие посадки подразделяются на три подгруппы:

посадки с более вероятными натягами

применяют при больших ударных нагрузках, при повышенной точности центрирования и редких разборках, а также при затрудненной сборке вместо посадок с минимальным гарантированным натягом;

посадки с равновероятными натягами и зазорами

имеют наибольшее применение из переходных посадок, так как для сборки и разборки не требуют больших усилий и обеспечивают высокую точность центрирования;

посадки с более вероятными зазорами

применяют при небольших статических нагрузках, частых разборках и затрудненной сборке, а также для регулирования взаимного положения деталей.

Посадки с зазором образуются полями до пусков, которые установлены в квалитетах 4. 12, и применяются в неподвижных и подвижных соединениях, для облегчения сборки при невысокой точности центрирования, для регулирования взаимного положения деталей, для обеспечения смазки трущихся поверхностей (подшипники скольжения) и компенсации тепловых деформаций, для сборки деталей с антикоррозийными покрытиями. Посадки с наименьшим зазором, равным нулю , обеспечивают высокую точность центрирования и поступательного перемещения деталей в регулируемых соединениях, могут заменять переходные посадки.

Гладкие калибры и их допуски.

Калибр - это бесшкальный мерительный инструмент, предназначенный для проверки размеров, формы и расположения поверхностей изделий. Наибольшее распространение получили предельные калибры. Для контроля одного размера надо иметь два калибра - проходной и непроходной, исходные размеры которых равны предельным размерам детали. С помощью калибров мы можем определить годность детали, а не действительный размер.

Для контроля отверстия применяются калибры-пробки, для контроля вала - калибры-скобы.

Для увеличения износостойкости рабочих поверхностей калибров, калибры или изготавливаются из углеродистой инструментальной стали, или цементируются, а затем закаливаются.

Размеры, по которым изготавливаются измерительные поверхности калибров, называются исполнительными.

Исполнительные размеры калибров (пробки и скобы) определяются по ГОСТ 24853-81, в котором введены следующие обозначения (таблица 5.2.4)

Н и H1 - допуск на изготовление калибров (здесь и далее обозначения с индексом " 1" относятся для калибров-скоб);

Z и Z1 - смещение середины поля допуска проходной стороны калибра (запас на износ);

Y и Y1 - допуск на износ проходной стороны калибра.

Таблица 5.2.4 - Формулы расчёта исполнительных размеров гладких калибров

| Калибр | Обозначение | Рабочий калибр | |||

| для отверстия | для вала | ||||

| Размер | Допуск | Размер | Допуск | ||

| Проходная сторона: новая | ПР | Dmin+Z | dmax-Z1 | ||

| изношенная Непроходная сторона | ПРизн НЕ | Dmin-Y Dmax | - | dmax+Y1 dmin | - |

Таблица 5.2.5 – Допуски и отклонения гладких калибров до 180 мм (ГОСТ 24853-81)

| Квалитеты допусков изделий | Обозначение | Интервалы размеров в мм | ||||||

| До 3 | Свыше 3 до 6 | Свыше 6 до 10 | Свыше 10 до 18 | Свыше 18 до 30 | Свыше 30 до 50 | Свыше 50 до 80 | Свыше 80 до 120 | Свыше 120 до 180 |

| Допуски и отклонения калибров в мкм | ||||||||

| Z Y Z1 Y1 H H1 | 1,5 1,5 1,2 | 1,5 1,5 1,5 2,5 | 1,5 1,5 1,5 2,5 | 1,5 2,5 | 1,5 2,5 | 2,5 3,5 2,5 | 2,5 | |

| Z; Z1 Y; Y1 H; H1 | 1,5 1,5 | 1,5 2,5 | 1,5 2,5 | 2,5 | 3,5 | |||

| Z; Z1 Y; Y1 H H1 | 2,5 | 2,5 |

Например. Определить исполнительные размеры калибров для контроля отверстия и вала соединения Æ60 Н7/к6.

По таблицам допусков на калибры находим H=H1=5мкм=0,005 мм; Z=Z1=4мкм =0,004 мм; Y=Y1=3мкм=0,003 мм.

Выбираем масштаб 1000:1 и строим схему полей допусков калибров (рисунок 5.2.1)

Рисунок 5.2.1 – Схема полей допусков калибров

Маркировка калибров наносится на нерабочей поверхности калибра и содержит номинальный диаметр и поле допуска контролируемой детали. Так, на калибре-скобе для контроля вала из предыдущего примера должно быть нанесено Æ60к6.

Следует изучить различные конструкции калибров, область их применения, методы контроля калибрами.

1. СТАНДАРТИЗАЦИЯ ТОЧНОСТИ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

1.1. Понятие точности, линейные размеры и отклонения

1.2. Допуски размеров, посадки и допуск посадки

1.3. Основные отклонения

1.4. Квалитеты

1.5. Система отверстия и система вала

1.6. Схематичное изображение полей допусков

1.7. Условное обозначение предельных отклонений и посадок

1.8. Методы выбора посадок и области их применения

2. ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ

2.1. Классы точности и поля допусков подшипников

2.2. Виды нагружения колец подшипника. Выбор посадок

3. ШПОНОЧНЫЕ СОЕДИНЕНИЯ

3.1. Допуски и посадки шпоночных соединений

4. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ

4.1. Допуски и посадки шлицевых соединений

4.2. Примеры обозначения шлицевых соединений

5. НОРМИРОВАНИЕ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ, ТОЧНОСТИ ФОРМЫ И РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ

5.1. Шероховатость поверхности: основные понятия и определения

5.2. Обозначение шероховатости на чертежах

5.3. Отклонения и допуски формы

5.3.1. Основные понятия и определения

5.3.2. Отклонения формы плоских поверхностей

5.3.3. Отклонения формы цилиндрических поверхностей

5.3.4. Отклонения расположения поверхностей

5.3.5. Суммарные отклонения и допуски формы и расположения поверхностей

5.3.6. Зависимый и независимый допуски расположения (формы)

5.3.7. Нормирование точности формы и расположения поверхностей

5.3.8. Обозначение на чертежах допусков формы и расположения поверхностей деталей

6. ДОПУСКИ И ПОСАДКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

6.1. Виды и основные параметры резьб

6.2. Допуски и посадки метрических резьб

7. ЦИЛИНДРИЧЕСКИЕ ЗУБЧАТЫЕ ПЕРЕДАЧИ

Основные понятия и определения

7.2. Допуски зубчатых передач

7.3. Условные обозначения точности зубчатых колес и передач

7.4. Контроль элементов зубчатых колес

8. РАЗМЕРНЫЕ ЦЕПИ

8.1. Термины, определения и обозначения

8.2. Методы решения размерных цепей

9. РЕКОМЕНДАЦИИ ПО ВЫБОРУ ПОСАДОК ПРИ ВЫПОЛНЕНИИ КУРСОВОГО ПРОЕКТА ПО ДЕТАЛЯМ МАШИН

9.1. Детали подшипниковых узлов

9.2. Зубчатые и червячные передачи

10. ГОСУДАРСТВЕННАЯ СИСТЕМА СТАНДАРТИЗАЦИИ РОССИЙСКОЙ ФЕДЕРАЦИИ

10.1. Основные понятия и определения

10.2. Категории стандартов

10.3. Основные принципы стандартизации

10.4. Организация работ по стандартизации

10.5. Виды стандартов

10.6. Применение нормативных документов по стандартизации

10.7. Госнадзор за стандартами

10.8. Экономическая эффективность стандартизации

10.9. Методические основы стандартизации (научно-технические принципы)

10.10. Международные организации по стандартизации

11. СЕРТИФИКАЦИЯ ПРОДУКЦИИ

11.1 Сущность и значение сертификации продукции

11.2. Основные понятия и определения

11.3. Принципы сертификации

11.4. Участники сертификации

11.5. Проведение сертификации

11.6. Схемы сертификации

11.7. Правила заполнения бланка сертификата соответствия на продукцию

11.8. Основные положения и порядок сертификации услуг

11.8.1. Основные понятия и определения

11.8.2. Схемы сертификации услуг

11.8.3. Порядок сертификации услуг

11.8.4. Нормативные документы

Срочно?

Закажи у профессионала, через форму заявки

8 (800) 100-77-13 с 7.00 до 22.00

Материал представлен на сайте исключительно в ознакомительных целях.

Все права принадлежат авторам этих материалов.

Читайте также: