Спуск обсадной колонны в скважину кратко

Обновлено: 05.07.2024

Крепление некоторого интервала ствола скважины обсадной колонной с последующим ее цементированием весьма важный и ответственный этап в строительстве скважины. От качества этих работ в значительной степени зависит успешное выполнение последующих работ в скважине, ее надежность и долговечность.

Спуску колонны предшествуют подготовительные мероприятия, направленные на то, чтобы этот процесс проходил без вынужденных остановок и колонна, лишенная дефектов не подвергалась непредвиденным перегрузкам.

Комплекс подготовительных работ включает: расчет обсадных колонн на прочность, составление плана крепления; проведение геофизических исследований для выявления зон сужений и уширений, пространственных перегибов ствола; подготовку обсадных труб, бурового оборудования и ствола скважины.

Данные геофизических исследований с учетом технического состояния ствола скважины позволяют установить объем и технологию подготовительных работ, комбинацию типов и размеров технологиче

ской оснастки обсадных колонн, рассчитать количество тампонажных материалов, выбрать тип буферной жидкости.

В подготовку обсадных труб входит проверка качества их изготовления и обеспечение сохранности при транспортировании к месту проведения работ, а также при их перемещении на буровой.

При хорошей организации контроля обсадные трубы неоднократно подвергаются проверке и проходят следующие виды контрольных испытаний и обследований:

- гидравлические испытания на заводах - изготовителях;

- обследование наружного вида обсадных труб, проверку резьб и шаблонирование внутреннего диаметра труб на трубно - инструментальной базе бурового предприятия (УБР);

- гидравлические испытания обсадных труб на трубно- инструментальной базе бурового предприятия, в отдельных случаях испытания труб можно проводить непосредственно на буровой;

визуальное обследование доставленных на буровую труб, промер длины каждой трубы;

- шаблонирование, проверку состояния резьбы трубы над устьем скважины во время спуска обсадной колонны.

Завод - изготовитель при проверке качества готовой продукции проводит гидравлические испытания обсадных труб. По действующим инструкциям необходимо испытывать все трубы диаметром до 219 мм включительно и 50% труб диаметром свыше 219 мм. Каждая труба поступает на испытание с навинченной и закрепленной муфтой.

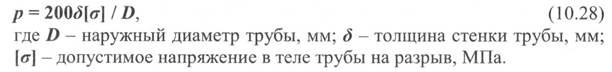

Трубы испытывают опрессовкой внутренним давлением. Его величина рассчитывается по следующей формуле:

|

При D 219 мм имеем [σ] = 0,6«гт.

На трубно-инструментальной базе бурового предприятия все трубы, прошедшие осмотр и инструментальный контроль, подвергают гидравлическим испытаниям на специальных стендах. Предельное давление при испытании определяют в зависимости от ожидаемых максимальных давлений. Для эксплуатационных и промежуточных колонн оно должно превышать ожидаемое внутреннее избыточное давление на 5 - 20 %. Но при этом давление испытания не должно превышать допустимых значений, определенных по формуле. Трубу выдерживают под максимальным давлением не менее 10 с и слегка обстукивают ее поверхность вблизи муфты. Труба признается годной, если не обнаруживается никаких следов проникновения влаги изнутри. У прошедшей испытания трубы на прочищенные и смазанные резьбы

навинчивают специальные предохранительные колпаки для их защиты in повреждения при транспортировке на буровую.

Обеспечить безотказную работу бурового оборудования и создать наиболее благоприятные условия для буровой бригады на период спуска обсадной колонны - таковы основные задачи подготовки оборудования. Одновременно на буровую должны быть доставлены весь необходимый инструмент и материалы.

Буровая бригада совместно с представителями механической службы проверяет буровое и силовое оборудование. Особое внимание обращают на надежность крепления и исправность буровой лебедки и се тормозной системы, проверяют исправность буровых насосов и заменяют изношенные детали, проверяют состояние вышки и талевой системы, в случае необходимости осуществляют переоснастку талевой системы для повышения ее грузоподъемности. На высоте 8 - 10 м от пола на вышке устанавливают передвижную люльку для рабочего, который будет занят центрированием верхнего конца наращиваемой обсадной трубы. Проверяют состояние контрольно-измерительных приборов на буровой.

Подготавливают рабочее место у устья скважины: убирают инструмент, который не понадобится при спуске колонны, и очищают пол буровой, вровень со столом ротора устанавливают временный деревянный настил. Обращают внимание на усиление освещенности рабочих мест, навешивают дополнительные светильники.

В подготовительный период на буровую доставляют достаточное количество (с резервом) дополнительного инструмента, который понадобится при спуске обсадной колонны. Обсадные трубы подвозят специальными транспортными средствами и размещают на стеллажи по секциям в порядке их спуска. На каждый комплект предусматривается резерв в количестве 5 % от длины труб.

Чтобы избежать осложнений при спуске обсадной колонны, предусматривается комплекс работ по подготовке ствола скважины. Виды и объем работ зависят от состояния ствола скважины, сложности геологического разреза и протяженности открытой части ствола. О состоянии ствола судят по наблюдениям при спуске и подъеме бурильной колонны (посадки, прихваты, затяжки и т.д.), по прохождению геофизических зондов, по данным кавернометрии и инклинометрии.

Заранее выделяют интервалы, где отмечены затруднения при спуске бурильного инструмента, зоны сужения ствола, образования уступов, участки резкого перегиба оси скважины и т.д. В этих интервалах в подготовительный период проводят выборочную проработку ствола. В скважину спускают новое долото (с центральной промывкой) в сочетании с жесткой компоновкой и, удерживая инструмент на весу, прорабатывают выделенные интервалы с промывкой при скорости подачи 40 м/ч. Вращение инструмента на одном месте не допуска

ется во избежание зарезки нового ствола. Если отмечаются трудности при прохождении инструмента, его приподнимают и спускают несколько раз. В сложных условиях скорость подачи инструмента может быть снижена до 20 -25 м/ч.

При проработке скважины забойными двигателями необходимо периодически вращать бурильную колонну ротором во избежание ее прихвата. В процессе проработки контролируется качество бурового раствора, которое должно быть таким же, как и при бурении.

Для калибровки могут быть рекомендованы следующие компоновки нижней части бурильной колонны в порядке повышения жесткости:

а) долото, УБТ длиной 20 м, шарошечный или лопастной расширитель, УБТ длиной 10 м, УБТ и бурильные трубы;

б) долото, УБТ длиной 10 м, шарошечный или лопастной, расширитель, аналогичный расширитель, УБТ и бурильные трубы;

в) долото, шарошечный или лопастной расширитель, УБТ данной 10 м аналогичный расширитель, УБТ и бурильные трубы;

г) долото, два расширителя, УБТ длиной 10 м, расширитель, УБТ и бурильные трубы;

д) долото, три расширителя, УБТ длиной 10 м, расширитель, УБТ и бурильные трубы.

Выбор компоновок по жесткости и чередование их при калибровке ствола зависит от конфигурации ствола скважины, величины кольцевого зазора между ее стенкой и намечаемой к спуску обсадной колонны, а также жесткости последней.

При калибровке неосложненного ствола, стенки которого сложены прочными породами, можно ограничиться одним спуском жесткой бурильной компоновки, приближенной к жесткости обсадной колонны.

Скорость спуска жестких бурильных компоновок должна быть такой, какая будет при спуске обсадной колонны, т. е. не более 1 м/с, во избежание заклинивания или возникновения гидроразрыва пород поглощении.

Через спущенный инструмент скважину тщательно промывают до полного выравнивания свойств промывочной жидкости. Общая продолжительность непрерывной промывки не менее двух циклов. В кон

по промывки в закачиваемую промывочную жидкость добавляют нефть, графит и другие аналогичные добавки для облегчения спуска обсадной колонны.

Подъем бурильной колонны должен сопровождаться непрерывным заполнением скважины качественным буровым раствором, параметры которого полностью должны отвечать свойствам раствора перед подъемом труб.

При извлечении из скважины длину инструмента измеряют и по его суммарной длине контролируют протяженность ствола скважины.

Завершив подготовительные работы, приступают к спуску обсадной колонны в скважину.

Последовательность спуска секций в скважину и использование вспомогательных элементов (центраторы, скребки, турбулизаторы и др.) определяются конструкцией обсадной колонны, предусмотренной в индивидуальном плане работ по ее подготовке, спуску и цементированию, который разрабатывается технологическим или производственно- технологическим отделом УБР. Во время спуска осуществляют строгий контроль за соблюдением порядка комплектования колонны в соответствии с планом по группам прочности толщине стенок труб.

При спуске колонн для улучшения герметизации резьбовых соединений в обязательном порядке применяются смазки, содержащие графитовый порошок, чешуйчатую медь, а также свинцовый порошок и цинковую пыль. Графит и медь предохраняют от задиров, а свинец и цинк дают смазке уплотняющую способность (см. табл. 10.4).

Сначала в скважину спускают низ обсадной колонны, включающий башмак, заливочный патрубок, обратный клапан и упорное кольцо. Все элементы низа колонны рекомендуется свинчивать с использованием твердеющей смазки на основе эпоксидных смол. Использование обратного клапана обязательно, если в скважине имелись газопроявления. Надежность работы клапана на пропуск жидкости проверяют на поверхности посредством пробной циркуляции с помощью цементировочного агрегата, который подключают к компоновке. Затем в порядке очередности спуска к устью скважины подают обсадные трубы и перед наращиванием их шаблонируют. Со стороны муфты в трубу вводят жесткий цилиндрический шаблон.

Нормальный диаметр обсадной трубы, мм 114-219 245-340 407-508

Длина шаблона, мм. 150 300 300

Разница между внутренним номинальным

диаметром трубы и наружным диаметром шаб- 3 4 5

При подъёме трубы шаблон должен свободно пройти через нее и выпасть. Если шаблон задерживается, то трубу отбраковывают. Над

устьем скважины с нижнего конца приподнятой трубы свинчивают предохранительное кольцо, промывают и смазывают резьбу.

У кондуктора и промежуточных колонн резьбовые соединения нижних труб обычно проваривают прерывистым сварным швом для предупреждения их отвинчивания при последующих работах в скважине.

Во время спуска обсадной колонны ведут документальный учет каждой наращиваемой трубы: указывают номер трубы, группу прочности стали, толщину стенки, длину трубы, отмечают суммарную длину колонны и общую ее массу. На заметку берут все особые условия и осложнения, возникающие при спуске, записывают сведения об отбраковке отдельных труб и их замене.

Скорость спуска колонны поддерживают в пределах 0,3 - 0,8 м/с.

Если колонна оснащена обратным клапаном, после спуска 10-20 труб доливают промывочную жидкость внутрь колонны, чтобы не допустить смятия труб избыточным наружным давлением.

По мере необходимости проводят промежуточные промывки с помощью цементировочного агрегата или бурового насоса. Во время промывки необходимо непрерывно расхаживать колонну.

В нашей стране разработан метод секционного спуска обсадных колонн. Длину секций определяют с учетом грузоподъемности буровой установки, состояния скважины и прочности труб. Для спуска обсадных колонн секциями применяют специальные разъединители и стыковочные узлы, обеспечивающие соединение секций в скважине. Все секции, кроме верхней, спускают на колонне бурильных труб, которую после закачки цементного раствора отсоединяют и извлекают на поверхность. Спуск обсадных колонн секциями позволяет значительно снизить нагрузки, возникающие в буровом оборудовании при этих работах, и повысить надежность цементирования. Недостаток этого метода состоит в том, что создается некоторая опасность нарушения герметичности колонны на стыках секций и повышается суммарная продолжительность работ по креплению скважины.

Перед спуском секции обсадной колонны или хвостовика отобранные бурильные трубы дополнительно рассчитывают на прочность с учетом веса обсадных труб, затем опрессовывают, шаблонируют, проверяют дефектоскопом, нумеруют и измеряют их длину. Во время спуска запрещается вращать бурильную колонну.

Секцию допускают на ведущей трубе с промывкой. Длину бурильной колонны подбирают с таким расчетом, чтобы при установке башмака колонны на заданной глубине ведущая труба заходила в скважину не более чем на 3 м. После спуска секции или хвостовика сразу начинают цементирование.

Спуск обсадной колонны в скважину для перекрытия зоны поглощения практически ничем не отличается от обычного. Перед цементированием колонны осуществляют циркуляцию аэрированной жидкости в затрубном пространстве. Вследствие дополнительных сопротивлений нарушается равновесная аэрогидродинамическая система скважина-пласт, что приводит к некоторому поглощению аэрированной жидкости. В результате в поглощающем пласте создается своеобразная водовоз-душная блокада. Затем цементируют обсадные трубы. [2]

Спуск обсадных колонн в скважины с растворами, обработанными ГМФН, нередко сопровождался посадками и разрывами пластов. [3]

Спуск обсадной колонны контролируется представителем геологического отдела УБР или заместителем начальника районной инженерно-технологической службы посредством замера длины спускаемых труб. При этом ведут документальный учет с регистрацией следующих данных: номеров спускаемых труб, группы прочности, и толщин стенок, длины труб, суммарной длины колонны, ее общей массы. Кроме того, на заметку берут все особые условия спуска труб, представляющие собой отклонения от нор-мальног о хода технологических приемов, а также все случаи замены обсадных труб, бракуемых из-за несоответствия их резьбовых соединений указанным выше техническим требованиям или по какой-либо другой причине. [4]

Спуск обсадной колонны является весьма ответственной операцией. Ему должна предшествовать тщательная подготовка элементов колонны, бурового оборудования и инструмента, а также самой скважины. [5]

Спуск обсадной колонны при креплении скважины выполняет буровая бригада, причем состав вахты увеличивается на 2 - 4, человека в зависимости от диаметра спускаемых колонн. При спуске обсадных колонн со стыкосварными соединениями в зависимости от вида сварки ( ручная или автоматическая) в состав вахты вводится необходимое число электросварщиков. [6]

Спуск обсадной колонны , оборудованной обратным клапаном типа ЦКОД, осуществляют без запорного элемента - шара. [8]

Спуск обсадных колонн в совокупности производственных операций составляет основную и наиболее трудоемкую и продолжительную часть процесса крепления скважин. До спуска обсадной колонны необходимо произвести комплекс подготовительных работ. [9]

Спуск обсадных колонн с использованием люльки ЛОКУ осуществляется следующим образом. Включив расположенный на рабочей площадке автоматический выключатель, верхний рабочий поднимается по лестнице на переходную площадку нижних направляющих и включает установленный на ней второй автоматический выключатель, обеспечивая тем самым готовность электрической схемы к работе. Затем он входит в кабину люльки, находящейся в исходном положении: кабина отведена в крайнее заднее положение, а пол ее находится на уровне переходной площадки нижних направляющих. [11]

Спуск обсадной колонны секциями, а также потайной колонны осуществляют на колонне бурильных труб, с которой они соединены переводником с левой резьбой. Для цементирования секций и потайных колонн используют способ одноциклового цементирования с одной разделительной пробкой. [12]

Спуск обсадной колонны секциями, а также потайной колонны осуществляют на колонне бурильных труб, с которой они соединены переводником с левой резьбой. [14]

Спуск обсадных колонн , особенно больших диаметров, до предусмотренных глубин в значительной степени зависит от кривизны и конфигурации ствола скважины. Поэтому при бурении глубоких скважин выявляется необходимость применения жесткой компоновки низа бурильной колонны. При этом максимальная эффективность достигается при приближении диаметра расширителей к диаметру долота. [15]

Последовательность спуска секций в скважину и использование вспомогательных элементов (центраторы, скребки, турбулизаторы и др.) определяются конструкцией обсадной колонны, предусмотренной в индивидуальном плане работ по ее подготовке, спуску и цементированию, который разрабатывается технологическим или производственно-технологическим отделом УБР. Во время спуска осуществляют строгий контроль за соблюдением порядка комплектования колонны в соответствии с планом по группам прочности стали и толщине стенок труб.

Сначала в скважину спускают низ обсадной колонны, включающий башмак, заливочный патрубок, обратный клапан и упорное кольцо. Все элементы низа колонны рекомендуется свинчивать с использованием твердеющей смазки на основе эпоксидных смол. Использование обратного клапана обязательно, если в скважине имелись газопроявления. Надежность работы клапана на пропуск жидкости проверяют на поверхности посредством пробной циркуляции с помощью цементировочного агрегата, который подключают к компоновке. Затем в порядке очередности спуска к устью скважины подают обсадные трубы и перед наращиванием их шаблонируют. Со стороны муфты в трубу вводят жесткий цилиндрический шаблон.

Условный диаметр обсадной трубы, мм . …………. 114 – 219,

Длина шаблона, мм ………………………………………..150, 300

Разница между внутренним номинальным

диаметром трубы и наружным диаметром шаблона, мм . 3, 4, 5.

При подъеме трубы шаблон должен свободно пройти через нее и выпасть. Если шаблон задерживается, то трубу отбраковывают. Над устьем скважины с нижнего конца приподнятой трубы свинчивают предохранительное кольцо, промывают и смазывают резьбу.

У кондуктора и промежуточных колонн резьбовые соединения нижних труб обычно проваривают прерывистым сварным швом для предупреждения их отвинчивания при последующих работах в скважине.

Во время спуска обсадной колонны ведут документальный учет каждой наращиваемой трубы, в нем указывают номер трубы, группу прочности стали, толщину стенки, длину трубы, отмечают суммарную длину колонны и общую ее массу. На заметку берут все особые условия и осложнения, возникшие при спуске, записывают сведения об отбраковке отдельных труб и их замене.

Скорость спуска колонны поддерживают в пределах 0,3 - 0,8 м/с.

Если колонна оснащена обратным клапаном, после спуска 10 - 20 труб доливают промывочную жидкость внутрь колонны, чтобы не допустить смятия труб избыточным наружным давлением.

По мере необходимости проводят промежуточные промывки с помощью цементировочного агрегата или бурового насоса. Во время промывки необходимо непрерывно расхаживать колонну.

В нашей стране разработан метод секционного спуска обсадных колонн. Длину секций определяют с учетом грузоподъемности буровой установки, состояния скважины и прочности труб. Для спуска обсадных колонн секциями применяют специальные разъединители и стыковочные узлы, обеспечивающие соединение секций в скважине. Все секции, кроме верхней, спускают на колонне бурильных труб, которую после закачки цементного раствора отсоединяют и извлекают на поверхность. Спуск обсадных колонн секциями позволяет значительно снизить нагрузки, возникающие в буровом оборудовании при этих работах, и повысить надежность цементирования. Недостаток этого метода состоит в том, что создается некоторая опасность нарушения герметичности колонны на стыках секций и повышается суммарная продолжительность работ по креплению скважины.

9.5. ОБЩИЕ СВЕДЕНИЯ О ЦЕМЕНТИРОВАНИИ СКВАЖИН

Цементный камень за обсадной колонной должен быть достаточно прочным и непроницаемым, иметь хорошее сцепление (адгезию) с поверхностью обсадных труб и со стенками ствола скважины. Высокие требования к цементному камню обусловливаются многообразием его функций: плотное заполнение пространства между обсадной колонной и стенками ствола скважины; изоляция и разобщение продуктивных нефтегазоносных горизонтов и проницаемых пластов; предупреждение распространения нефти или газа в затрубном пространстве под влиянием высокого пластового давления; заякоривание обсадной колонны в массиве горных пород; защита обсадной колонны от коррозионного воздействия пластовых вод и некоторая разгрузка от внешнего давления.

Следует отметить, что роль и значение цементного камня остаются неизменными на протяжении всего срока использования скважины, поэтому к нему предъявляются требования высокой устойчивости против воздействия отрицательных факторов.

Цементирование включает пять основных видов работ:

· приготовление тампонажного раствора,

· закачку его в скважину,

· подачу тампонажного раствора в затрубное пространство,

· ожидание затвердения закачанного материала,

· проверку качества цементировочных работ.

Оно проводится по заранее составленной программе, обоснованной техническим расчетом.

Существует несколько способов цементирования. Они различаются схемой подачи тампонажного раствора в затрубное пространство и особенностями используемых приспособлений. Возможны два варианта подачи тампонажного раствора в затрубное пространство:

· раствор, закачанный внутрь цементируемой обсадной колонны, проходит по ней до башмака и затем поступает в затрубное пространство, распространяясь снизу вверх (по аналогии с промывкой называется цементированием по прямой схеме);

· тампонажный раствор с поверхности подают в затрубное пространство, по которому он перемещается вниз (цементирование по обратной схеме).

В промышленных масштабах применяют способы цементирования по прямой схеме. Если через башмак обсадной колонны в затрубное пространство продавливают весь тампонажный раствор, способ называется одноступенчатым (одноцикловым) цементированием. Если обсадная колонна на разных уровнях оснащена дополнительными приспособлениями (заливочными муфтами), позволяющими подавать тампонажный раствор в затрубное пространство поинтервально на разной глубине, способ цементирования называется многоступенчатым (многоцикловым). Простейший и наиболее распространенный способ - цементирование в две ступени (двухступенчатое). Иногда возникает необходимость не допустить проникновения тампонажного раствора в нижнюю часть обсадной колонны, расположенную в интервале продуктивного пласта, тогда этот интервал в затрубном пространстве изолируется манжетой, установленной на обсадной колонне, и сам способ цементирования называется манжетным. Выделяются также способы цементирования потайных колонн и секций, поскольку тампонажный раствор в этом случае закачивают по бурильной колонне, на которой спускают секцию или потайную колонну.

В мелких скважинах (например, структурных), которые заведомо не вскрывают продуктивных залежей и интервалов с высоким пластовым давлением, затрубное пространство можно изолировать тампонированием нижней части обсадной колонны глиной. Тампонирование выполняется по более простой технологии, чем цементирование, и обеспечивает лишь временную и довольно слабую изоляцию.

Тампонирование обсадной колонны в скважине может осуществляться задавливанием обсадной колонны на глубину до 0,8 - 1,2 м в пласт глины мощностью не менее 2,5 - 3,0 м; по способу с нижней пробкой, когда глину в виде шариков предварительно забрасывают на забой, а затем продавливают в затрубное пространство самой обсадной колонной, нижний конец которой перекрыт пробкой; по способу с верхней пробкой; в этом случае в нижнюю трубу набивают глину, над ней помещают пробку, с помощью которой вблизи забоя глину выпрессовывают под действием нагнетаемой с поверхности жидкости.

Преимущество метода тампонирования глиной состоит в том, что после завершения всех работ в скважине обсадная колонна может быть освобождена и извлечена для последующего использования.

Цементирование скважин является сложной инженерной задачей, требующей пристального внимания на всех этапах строительства скважин.

Обеспечение качественного цементирования скважин позволяет резко увеличить долговечность скважин и срок добычи безводной продукции.

Существующая отечественная цементировочная, техника, технологическая оснастка, тампонажные материалы позволяют обеспечить качественное крепление скважин при выполнении следующих условий:

· Неуклонного выполнение требований технологического регламента крепления скважин;

· Соблюдения технологической дисциплины тампонажной бригадой;

· Высокой квалификации тампонажной бригады;

· Использование качественных тампонажных материалов;

· Составления паспортов крепления скважин с учетом полного фактора горно-геологических условий крепления;

При существующей технике и технологии крепления скважин повышения качества цементирования возможно за счет:

· получения и использования достоверной геофизической информации по состоянию ствола скважины;

· правильного подбора промывочной жидкости в процессе бурения с целью уменьшения кавернообразования;

· правильного выбора буферной жидкости;

· обеспечения турбулентного режима течения тампонажного раствора в затрубном пространстве при закачке;

· жесткого контроля за параметрами цементного раствора в течении всего периода цементирования;

· использования высокоэффективного селективно-манжетного цементирования при цементировании водоплавающих залежей и малой мощностью непроницаемых глинистых перемычек;

· очистка застойных зон от бурового раствора при проработке ствола скважины струйными кольмататорами.

9.6. ОСЛОЖНЕНИЯ ПРИ КРЕПЛЕНИИ СКВАЖИН

Основные осложнения при креплении скважин следующие:

· недоподъем тампонажного раствора;

Если недоподъем раствора или недоспуск колонн в целом связан с нарушение технологического регламента при креплении, то межпластовые перетоки и флюидопроявления требуют изменения технологии крепления скважин и применение других тампонажных материалов, повышения качества геофизического исследования скважин.

Анализ осложнений показывает, что вследствие неправильного определения ВНК около 38% скважин содержит обводненную продукцию; 29 % осложнений связано с поглощением тампонажного раствора и как следствие недоподъемом цементного раствора, на межпластовые перетоки приходится около 15-25%, флюидопроявления – 5 % и 5-13 % связано с недоспуском колонн.

Восстановление герметичности заколонного пространства требует значительных затрат.

Так, например, затраты на ликвидацию межпластовых перетоков составляют в среднем 15% от стоимости скважины при продолжительности ремонтных работ превышающих время строительство самой скважины. Все указанные выше причины некачественного крепления скважин резко снижают их долговечность.

Производственный опыт показывает, что при долговечности скважин Тс = 10 лет теряется до 75 % доступных к извлечению запасов, от 10 до 20 лет – 25-50 5, и при Тс ≥30 лет всего лишь 10-15 %. В связи с этим качество крепления скважин имеет актуальное значение.

9.7. ФАКТОРЫ, ВЛИЯЮЩИЕ НА КАЧЕСТВО КРЕПЛЕНИЯ СКВАЖИН

Природная группа факторов: термобарические условия в скважине, тектонические нарушения, ФЕС коллектора и степень его неоднородности, положение продуктивных пластов по отношению к подошвенным и пластовым водам.

Влияние природных факторов оценено в настоящее время неполно в следствии сложности моделирования процессов, отсутствия аппаратуры и соответствующих методик.

Технико-технологические факторы:

· состояние ствола скважины (интервалы проявлений и поглощений, кавернозность, кривизна и перегибы ствола, толщина фильтрационной корки);

· конструкция обсадной колоны и состав технологической оснастки (величина зазора, длина и диаметр колонн, расстановка технологической оснастки);

· тампонажные материалы (состав, физико-механические свойства коррозийная устойчивость тампонажного раствора (камня);

· технологические параметры цементирования (объем и вид буферной жидкости, скорость восходящего потока, соотношения между реологическими показателями и плотностью вытесняемой и вытесняющей жидкостей, расхаживание и вращение колонн);

· уровень технической оснащенности процесса цементирования.

Организационные факторы:

· уровень квалификации членов тампонажной бригады;

· степень соответствия процесса цементирования технологическому регламенту;

· степень надежности цементировочной схемы.

Действие температур

Рост температуры с 20 до 75ºС обеспечивает увеличение прочности цементного камня в течении всего периода твердения. Увеличение температуры до 110ºС приводит к снижению прочности с одновременным увеличением проницаемости цементного камня. Другой причиной увеличения проницаемости цементного камня является усадка в процессе твердения, вследствии содержания в портландцементе до 60 % оксида кальция и последующего его выщелачивания гидрооксида кальция при его взаимодействии с кальцийсодержащими пластовыми флюидами.

На месторождении с АВПД наиболее опасны заколонные нефтегазопроявления. Для их предупреждения необходимо:

· закачивание в скважину разнотемпературных пачек цементного раствора, отличающихся по времени схватывания на 2ч, обеспечивающее быстрое твердение нижней части столба цементного раствора и исключающее прорыв газа;

· создание в затрубном пространстве избыточного давления сразу после окончания цементирования;

· увеличение плотности бурового раствора до возможно максимальной величины;

· использование многоступенчатого цементирования;

· увеличение плотности жидкости затворения;

· использование седиментационно устойчивых тампонажных материалов с ускоренным сроком схватывания;

· создание плотной баритовой пробки, размещаемой между верхней и нижней порциями тампонажного раствора. Осаждение барита в период ОЗЦ приводит к образованию непроницаемой перегородки.

Расположение продуктивного пласта

При расстоянии между продуктивным и напорными горизонтами менее 10 метров приводит к преждевременному обводнению скважин, число таких скважин достигает 30 %.

Цементное кольцо выдерживает перепад давления до 10 МПа при толщине разобщающей перемычки более 5 м, при толщине такой перемычки меньше указанной величины необходима установка заколонных пакеров.

Эффективность крепления с использованием от одного до четырех пакеров показал опыт работ на Самотлорском, Федоровском, Суторминском и Лянторском месторождениях.

Процесс цементирования с использование пакеров предусматривает расширения уплотни тельного рукава пакера с герметизацией затрубного пространства перед открытием циркуляционных отверстий, через которую цементирую колонну выше пакера.

Практика применения заколонных пакеров показала, что их применение эффективно, если расстояние перфорации до водоносного пласта >3 м, а диаметр каверн не превышает 0,25 м.

При толщине разобщающей перемычки 3 м, а диаметр каверн не превышает 0,25 м.

Процесс спуска обсадной колонны в скважину, как правило, должен осуществляться в один прием (одной сплошной секцией). Допускается спуск колонны двумя секциями с применением стыковочных устройств, спрессованных перед спуском в скважину на давление, обеспечивающее испытание колонн на герметичность.

Работа по спуску обсадной колонны должна быть организована так, чтобы каждый член буровой бригады четко выполнял свои обязанности. Во избежание несчастных случаев при спуске обсадной колонны в скважину все члены бригады должны быть тщательно проинструктированы, рабочее место должно быть очищено от посторонних предметов.

Работами по спуску колонны должно руководить одно лицо — буровой мастер, ответственный за работу по спуску колонны, согласно разработанному техническому плану.

При организации рабочего места и расстановке рабочей силы для спуска обсадной колонны в каждой вахте выделяется лицо, ответственное за проведение повторного шаблонирования каждой трубы, сохранность шаблона во время спуска колонны и проверку соблюдения установленного порядка спуска труб. Колонну должны спускать при помощи клиновых захватов или клиньев для обсадных труб, позволяющих докреплять резьбовые соединения в процессе спуска. Можно использовать элеваторы для спуска в скважину обсадных труб, когда вес их недостаточен, а также при спуске тяжелых колонн, когда предварительно (до спуска колонны) до креплены муфты заводского крепления, или используются трубы с муфтами, навинченными на специальных клеевых смазках.

Для обеспечения герметичности резьбовых соединений эксплуатационных колонн в газовых скважинах следует применять в качестве смазки специальные уплотнительные составы. Применять графитовую смазку или смазку, составленную из цинковых белил и сурика, на газовых скважинах запрещается. Для предотвращения расслабления муфтового соединения промежуточной колонны и кондуктора от последующего воздействия на них бурильной колонны первые 5. 10 труб от башмака после закрепления их машинными ключами приваривают.

Во избежание смятия колонны при спуске ее с обратным клапаном каждую навинченную трубу после снятия ее с клиньев или элеваторов спускают с такой скоростью, чтоб стрелка индикатора веса колебалась в пределах пяти делений.

При наличии обратного клапана колонну во время спуска заполняют глинистым раствором через каждые 100. 200 м. Чтобы избежать образования воздушной пробки, колонну следует заполнять при 50%-й подаче насосов. В процессе спуска обсадной колонны устанавливают систематический контроль за плотностью и вязкостью вытесняемого из скважины глинистого раствора. В случае появления признаков газирования глинистого раствора в муфту последней трубы ввинчивают заливочную головку и заменяют разгазированный раствор свежим.

Скважину во время спуска промывают в интервалах, предусмотренных планом спуска. Продолжительность промывки не должна превышать одного цикла циркуляции, причем основным критерием для прекращения промежуточной промывки считается необходимые качество и постоянство показателей глинистого раствора по плотности и вязкости и падение давления на манометре до величин, равных гидравлическим сопротивлениям. Режимы спуска обсадной колонны и последующего ее цементирования должны быть рассчитаны таким образом, чтобы не допустить гидроразрыва пород и связанных с ним осложнений.

Обсадную колонну в наклонную скважину следует спускать по возможности быстрее. Для этого рекомендуется в период подготовки скважины к креплению собрать часть колонны в колена и установить их за пальцем в буровой вышке. Эти трубы надо спускать в скважину первыми, причем их длина должна примерно соответствовать глубине спуска промежуточной колонны. Так как при спуске труб колонна испытывает сильное трение о стенки скважины, необходимо обращать внимание на изменение нагрузки на крюке.

Контроль за спуском обсадной колонны должен осуществляться следующим образом: по записям и замеру длины колонны, а также по записям регистрирующего манометра индикатора веса. В записях замера обсадных труб указываются число спущенных труб и суммарная их длина. Спуск обсадных колонн является одной из трудоемких и ответственных операций, от темпов которой зависит успех всего процесса бурения. В настоящее время довольно широко применяют следующие средства механизации, облегчающие труд рабочих, а также ускоряющие спуск обсадных труб. В процессе подготовки к спуску эксплуатационной колонны ко 2-му и 3-му поясам вышки прикрепляют хомутами две перекладины из насосно-компрессорных труб. Между этими перекладинами на роликах монтируется двухэтажная люлька для верхового рабочего. Люлька может передвигаться как в вертикальном, так и в горизонтальном направлениях. Находящийся в люльке рабочий центрирует обсадные трубы в момент навинчивания.

Для подъема обсадных труб над ротором вместо обычного элеватора применяют легкий шарнирный хомут, подвешиваемый на крюке на двух стропах. Хомут надевают на трубу одновременно со спуском и установкой колонны на ротор. Навинчиваемая труба находится в подвешенном состоянии на хомуте только до тех пор, пока труба не завинчивается на 3. 4 нитки. После этого хомут снимают и продолжают свинчивать при свободном верхнем конце трубы. Если в скважину спускают обсадную колонну со сварными соединительными элементами, то обсадные трубы над устьем скважины можно сваривать как автоматической, так и полуавтоматической сварочными установками.

Читайте также: