Сплавы с особыми тепловыми и упругими свойствами кратко

Обновлено: 04.07.2024

Электротехнические сплавы делят на проводниковые, у которых сопротивление прохождению электрического тока должно быть минимальным, и сплавы электросопротивления с повышенным электросопротивлением. Первые применяют для передачи электроэнергии на расстоянии, вторые — для преобразования электроэнергии в тепло.

В качестве проводниковых материалов применяют чистые металлы: медь, алюминий, реже — серебро, железо, но не сплавы, так как легирование (и наклеп) создает искажение в решетке и, в соответствии с законом Курнакова, повышает электросопротивление. Особую группу проводниковых материалов составляют сверхпроводники.

Для элементов электросопротивления требуется низкая электропроводность или высокое электросопротивление и в данном случае применяют не чистые металлы, а сплавы. Эти сплавы используются для нагревательных элементов различных электрических приборов и электрических печей (сплавы высокого электросопротивления) и для изготовления реостатов (так называемые реостатные сплавы).

Согласно правилу Курнакова если два компонента образуют механическую смесь, то электросопротивление изменяется с изменением концентрации по аддитивному закону. При образовании твердых растворов электросопротивление меняется по криволинейному закону. При этом электросопротивление сплава значительно выше электросопротивления чистых компонентов. Отсюда следует, что надо применять, сплавы из металлов, образующих твердые растворы; обычно эти сплавы являются твердыми растворами высокой концентрации.

К сплавам высокого электросопротивления, использующимся в качестве материала нагревательных элементов предъявляются следующие требования:

1. Сплав должен обладать большим удельным электросопротивлением.

2. Сплав должен обладать высокой окалиностойкостью. Окалиностойкость сплава определяет срок службы нагревательного элемента.

Для нагревателей применяют ферритные стали, легированные Cr и Al (хромали), а также сплавы на основе хрома и никеля, например нихром Х20Н80, содержащий около 20 % Cr и 80 % Ni. Его допустимая рабочая температура составляет не менее 1150 0 С.

Хромали, содержащие невысокий процент хрома и алюминия и обладающие жаростойкостью примерно до 1100 0 С, изготавливают в виде проволоки, сплавы с высоким содержанием хрома и алюминия (мэгапир, сплав № 2, сплав № 3) с жаростойкостью до 1250 — 1350 0 С непластичны, из них изготавливают литые элементы сопротивления.

Молибденовые нагреватели, хотя и имеют более высокую температуру эксплуатации (до 1500 0 С), но из-за низкой жаростойкости могут работать только в вакууме и в среде инертных газов.

Реостатные сплавы - не нагреваются в реостатах до высокой температуры, поэтому не обязательно должны быть жаростойкими. В то же времядолжны обладать возможно малым температурным коэффициентом электросопротивления

(т. е. чтобы электросопротивление мало изменялось при изменении температуры), поскольку точное регулирование силы тока реостатом затруднено, если электросопротивление сплава сильно изменяется с изменением температур.

Для реостатных сплавов применяют медные сплавы — никелин, константин, манганин, являющиеся сплавами меди с никелем, цинком и марганцем.

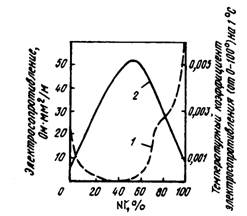

Медь и никель неограниченно растворимы в твердом состоянии. Медноникелевыс сплавы с 40 — 50% Ni обладают максимальным для этих сплавов злектросопротивлением почти при нулевом значении температурного коэффициента электросопротивления (т. е. электросопротивление у этих сплавов практически не изменяется с температурой, рис. 23.1). Действительно, наиболее распространенные реостатные сплавы с 40 — 50 % Ni (константан МНМц40-1,5, копель МНМц45-0,5) имеют максимальное электросопротивление, которое почти не меняется с температурой. Их максимальная рабочая температура во избежание окалинообразования не должна быть выше 500 0 С.

Рис. 23.1 Электрические свойства сплавов Cu — Ni: 1 — температурный коэффициент электросопротивления; 2 — электросопротивление

Примесями (загрязнениями) в этих сплавах являются железо, кремний, свинец, сера, углерод, фосфор, мышьяк, предельное содержание которых строго ограничивается ГОСТом.

Термопарные сплавы

Если спаять два разнородных металла с одного конца, а два других конца присоединить к чувствительному вольтметру (гальванометру) и создать разность температур между сваренным концом (горячий спай) и концами, присоединенными к гальванометру, то возникает разность потенциалов, фиксируемая гальванометром, прямо пропорциональная разности температур.

Этим способом, изобретенным в конце прошлого века, чаще всего пользуются при измерении температур (хотя есть и другие, достаточно распространенные способы измерения температур).

Проволока для термопар должна обладать определенными свойствами:

- прежде всего жаростойкостью (сопротивлением окислению), чтобы достаточно долго ее можно было бы эксплуатировать при повышенных температурах;

- высокой температурой плавления (для расширения диапазона измеряемых температур);

- прямолинейной зависимостью электродвижущей силы от температуры и значительной ее величиной, что обеспечивает точность измерения температуры.

В качестве материалов для термопар используют проволоку из платины (один электрод) и сплава платины с 10 % родия. Температурный интервал работы термопары — от комнатной температуры до 1600 0 С (кратковременно до 1800 0 С).

Для интервала более низкого (не выше 1300 0 С) применяют сплавы никеля с алюминием (2 % Al, остальное Ni), так называемый алюмель и сплав никеля с хромом (10 % Сr, остальное Ni) хромель.

Сплавы с особыми тепловыми свойствами

Для ряда отраслей машиностроения и приборостроения необходимо применение материалов со строго регламентированными значениями в определенных температурных интервалах эксплуатации такого физического свойства, как температурный коэффициент линейного расширения α (ТКЛР). Этот коэффициент определяет характер изменения размеров детали при нагреве. ТКЛР сплава определяют с помощью дилатометра по относительному удлинению образца в заданном температурном диапазоне.

© 2014-2022 — Студопедия.Нет — Информационный студенческий ресурс. Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав (0.004)

В приборостроении в ряде случаев требуются сплавы с самыми разнообразными свойствами, например сплавы с коэффициентом линейного расширения, равным коэффициенту линейного расширения стекла, или с коэффициентом, равным нулю, а также с весьма большим коэффициентом и т. д. Чтобы удовлетворить этим требованиям, для каждого конкретного случая применения изготавливают сплавы строго определенного состава. Их, как и магнитные и электротехнические сплавы, называют часто прецизионными сплавами.

Такое название обусловлено тем, что состав этих сплавов должен быть точным; колебание в содержании легирующих элементов весьма небольшое, так как этим обеспечивается получение оптимальных свойств. Изготавливают прецизионные сплавы (кроме трансформаторного металла) в весьма малых количествах способами, похожими на изготовление сплава лабораторными методами.

Зависимость расширения металла от температуры нагрева носит криволинейный характер (рис. 378).

Рис. 378. Кривая расширения сплавов при повышении температуры

Рис. 379. Коэффициент линейного расширения сплавов

Коэффициент линейного расширения а возрастает с повышением температуры если

Значения коэффициентов линейного расширения для некоторых металлов при разных температурах приведены в табл. 90.

Таблица 90. (см. скан) Коэффициент линейного расширения некоторых металлов

Введение в металл второго компонента вызывает изменение коэффициента линейного расширения, при этом: а) если оба компонента образуют механическую смесь, то коэффициент линейного расширения изменяется аддитивно; б) если компоненты образуют твердый раствор, то коэффициент линейного расширения изменяется по криволинейной зависимости, но внутри пределов, ограниченных значениями коэффициентов линейного расширения чистых компонентов.

Существуют, однако, две анормальные системы и в которых изменение коэффициента линейного расширения сплавов не подчиняется общим правилам. У железоникелевых сплавов коэффициент линейного расширения при

добавлении никеля изменяется по слжноой зависимости (рис. 379). Из этой диаграммы видно, что у железа Сплав с имеет почти в два раза больший коэффициент линейного расширения Сплав с имеет в восемь раз меньший коэффициент линейного расширения

Легируя железо разным количеством никеля, можно получить сплавы с различными коэффициентами линейного расширения.

Сплав с называется инваром (неизменный), и его можно считать практически нерасширяющимся. Этот сплав применяют во многих приборах для деталей, размеры которых не должны изменяться с изменением температуры.

Рис. 380 Коэффициент линейного расширения сплавов различных температурах и содержании никеля

Следует иметь в виду, что малый коэффициент линейного расширения инвара сохраняется лишь в интервале от —80 до выше и ниже этого интервала коэффициент расширения инвара резко возрастает.

Сплав с отличается тем, что имеет постоянный коэффициент линейного расширения (около ) в интервале от 20 до вне этого интервала температур его коэффициент возрастает, т. е. сплав расширяется более интенсивно (рис. 380). Другими словами, для сплавов системы существует интервал температур, в пределах которого коэффициент линейного расширения остается постоянным. Верхняя температура этого интервала тем выше, чем больше в сплаве содержание никеля (рис. 380).

В табл. 91 приведен химический состав и коэффициенты теплового расширения для различных инварных сплавов.

Из приведенных в табл. 91 сплавов наибольшее применение получил сплав

Для инвара характерна некоторая нестабильность размеров во времени: вначале, после изготовления детали, ее размеры уменьшаются, а потом растут.

Таблица 91. (см. скан) Состав и тепловые свойства инварных сплавов

Стабилизация размеров изделий достигается термической обработкой, снимающей остаточные напряжения, так как указанная размерная нестабильность есть результат релаксации этих напряжений, полученных при предыдущих обработках.

В результате замены части никеля кобальтом получается сплав, так называемый суперинвар с еще меньшим коэффициентом теплового расширения, чем простой инвар.

Комбинируя содержание никеля и кобальта, получают коварь — сплавы, содержащие Со. У таких сплавов коэффициенты линейного расширения различны. Они предназначены для спайки с молибденовыми стеклами, каждая марка которого имеет разный коэффициент линейного расширения.

Сплав с имеет коэффициент линейного расширения, равный т. е. такой же, как у обычного стекла и платины (см. табл. 90). Этот сплав получил название платинита и его применяют для пайки металла со стеклом.

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Стали и сплавы с особыми свойствами

Состав и свойства сталей и сплавов используемых в промышленности обусловлен предъявляемыми к ним требованиями.

Стали и сплавы с особыми химическими свойствами. Эти стали и сплавы предназначены для работы в агрессивных средах. Сталь, стойкую против атмосферной коррозии, называют нержавеющей.

Хромистые нержавеющие стали предназначены для использования в окислительных средах. Хром - основной легирующий элемент, его содержание должно быть более 12%, он не является дефицитным и дорогим, поэтому хромистые стали – самые дешёвые. Чем больше содержание хрома, тем выше коррозионная стойкость хромистых сталей.

Хромистые стали выплавляют трёх типов: 13% Cr, 17% Cr, 25…28 % Cr.

Стали после термообработки – закалки от 1000°С и отпуска при 600…700°С (для сталей 08Х13, 12Х13, 20Х13) и закалки и отпуска при 200…300°С (для сталей 30Х13, 40Х13) имеют структуру мартенсита и используются для изготовления турбинных лопаток, измерительного инструмента, медицинского инструмента, пружин, предметов домашнего обихода.

Стали 12Х17, 15Х25Т, 15Х28 относятся к сталям ферритного класса и используются в отожженном состоянии. Они имеют более высокую коррозионную стойкость. Из них делают химическую аппаратуру для кислот, теплообменники и т.д.

Хромоникелевые нержавеющие стали более стойки в окислительных средах, имеют лучшие технологические свойства по отношению к хромистым сталям. Содержание Cr > 13%, содержание никеля – варьируется, чем ниже содержание углерода, тем выше коррозионная стойкость нержавеющей стали.

Хромоникелевые стали в зависимости от состава и структуры подразделяются на стали аустенитного, аустенитно-мартенситного и аустенитно-ферритного классов.

Большинство хромоникелевых сталей относится к аустенитному классу: 04Х18Н10, 12Х18Н9Т, 09Х14Н16Б, 08Х10Н20Т2 и др. Эти стали пластичны, хорошо свариваются, обладают повышенной жаропрочностью, коррозионностойкие во многих средах, парамагнитные. Самая дешёвая и наиболее часто употребляемая сталь 12Х18Н10Т. Их термообработка состоит из закалки от температуры 1100…1500°С в воде без отпуска.

Аустенитно-мартенситные стали, имеют меньшую коррозионную стойкость, но более прочны: 09Х15Н8Ю, 09Х17Н7Ю, 08Х17Н5М3. Такие стали, используют для создания конструкций, обладающих высоким сопротивлением коррозионному разрушению.

Аустенитно-ферритные стали предложены с целью экономии никеля. К ним относятся стали 12Х21Н5Т, 08Х22Н6Т, 15Х28АН. Эти стали не обладают стабильностью свойств – их свойства зависят от соотношения аустенитной и ферритной фаз.

Жаростойкие и жаропрочные стали и сплавы. Жаростойкость – способность металлов и сплавов сопротивляться газовой коррозии при высоких температурах в течение длительного времени.

Основной способ повышения жаростойкости – легирование хромом, алюминием или кремнием, образующими на поверхности окислы Cr 2 O 3 , Al 2 O 3 , SiO 2 – прочные тугоплавкие плёнки. Поскольку все нержавеющие стали содержат хрома более 13%, то все они жаростойкие. Высокой жаростойкостью обладают сильхромы и особенно сплавы на основе никеля – нихромы.

Жаропрочность – способность металла сопротивляться пластической деформации и разрушению при высоких температурах. Жаропрочные стали классифицируются по структуре.

К перлитным жаропрочным сталям относятся котельные стали: 15ХГС, 12ХМ, 15ХМФ и др. (малоуглеродистые, содержащие 0,5…2,5% Cr; 0,5…1,0% Mo; 0,15…0,5% V) и сильхромы: 40Х9С2, 40Х10С2М. Из сильхромов изготавливают клапаны двигателей внутреннего сгорания, теплообменники и др. Их используют для длительной работы при температуре 500…550°С.

Мартенситные стали легированы большим количеством хрома (15Х11МФ). Используются для деталей, длительно работающих при температуре 600…620°С. Сюда относятся и сильхромы, дополнительно легированные кремнием (40Х9С2, 40Х10С2М).

Аустенитные стали легированы большим количеством хрома, никеля и другими элементами (09Х14Н16Б). Они длительно работают при температурах 600…700°С.

Никелевые сплавы (более 55% Ni) – самые лучшие жаропрочные сплавы. Их подразделяют на нихромы (ХН60Ю, ХН78Т) – гомогенные сплавы и нимоники (ХН77ТЮ, ХН70МВТЮБ и др.) – гетерогенные сплавы, в которые кроме хрома добавляют титан, алюминий, молибден, вольфрам и др.

К жаропрочным сплавам относятся кобальтовые сплавы, которые имеют свойства, аналогичные никелевым сплавам, а иногда даже лучше, сплавы молибдена, вольфрама и др.

Стали и сплавы с особыми физическими свойствами. Эти стали и сплавы получили наибольшее распространение в приборостроении, электро- и радиотехнике и т.д.

Магнитомягкие материалы характеризуются малой коэрцитивной силой (значение напряжённости магнитного поля, необходимого для полного размагничивания ферромагнетика), высокой магнитной проницаемостью μ и узкой петлей гистерезиса. К ним относятся: чистое железо , кремниевые стали (трансформаторная и динамная пермаллой (сплав Fe и Ni (35…38%) с добавкой Mo (3,2…3,8%)), пермендюр (сплав Fe с Co и V) и алсифер (сплав системы Fe – Al – Si).

Магнитомягкие вещества маркируются следующим образом: железо и кремнистые стали – Э , для железа далее следуют буквы А, характеризующие степень чистоты по примесям (Э, ЭА, ЭАА), а для сталей – цифры, показывающие содержание кремния в процентах и свойства стали (Э31, Э310, Э41); пермаллой 45Н, 79Н, 79НМ – содержание никеля в процентах.

Магнитомягкие материалы идут для изготовления трансформаторов, якорей и полюсов электрических машин, магнитопроводов и т.д.

Магнитотвёрдые материалы используют для изготовления постоянных магнитов. Они характеризуются высоким значением коэрцитивной силы, остаточной индукции и удельной магнитной энергии.

Наиболее простым магнитотвёрдым материалом является сталь У8 –У10, применяющаяся для неответственных магнитов. Добавки хрома и кобальта повышают магнитные свойства стали (ЕХ3, ЕХ5К5). Для изготовления высококачественных магнитов применяют сплавы: ални, алниси, алнико, магнико на основе Fe – Ni – Al – Cu – Co – Ti. Например, сплав алнико (ЮНДК12) содержит 18% Ni, 10% Al, 12% Co, 6% Cu.

Магниты из этих сплавов получают методом точного литья. Обладая большой твёрдостью и хрупкостью, они поддаются только шлифовке.

Сплавы с особыми тепловыми или упругими свойствами. Эти сплавы применяются в приборостроении.

Инвар – сплав системы Fe – Ni, маркируется Н36 (36% Ni) – сохраняет постоянным коэффициент линейного расширения в интервале от –80 до +100°C.

Платинит – сплав системы Fe – Ni, маркируется Н48 (48% Ni) – имеет коэффициент линейного расширения как у платины и стекла.

Железоникелевый сплав с 38% Ni имеет коэффициент линейного расширения, одинаковый с фарфором.

Ковар – сплав, содержащий 29% Ni и 20% Co (Н29К18), а остальное – железо, имеет коэффициент линейного расширения, как у тугоплавкого стекла.

0 бериллии было сказано в гл. XXV, поскольку бериллий применяют в атомной технике. Однако бериллий — легкий металл и его применяют для тех же целей, что и другие легкие металлы (алюминий, магний).

Бериллий, как химический элемент был открыт даже раньше алюминия и магния (в 1797 г. Вокеленом), и вскоре были получены первые образцы металлического .бериллия .('1827 г.).

Высокая стоимость бериллия, которая сохранится, вероятно, и в будущем в связи с малым содержанием его в земной коре (0,0005% против 5,1% Fe; 7,5% А1), позволяет считать, что бериллий и его сплавы будут использовать в исключительных случаях, тогда когда бериллий по свойствам окажется единственно возможным материалом для данного назначения, а высокая его стоимость не окажет эффективного торможения для его применения, разумеется, в малых количествах.

Бериллий и особенно его сплав обладают при малой плотности (1,8 г/см3) высокими модулем упругости и прочностью, размерной стабильностью, хорошей коррозионной стойкостью в ряде среде.

Следует отметить, что бериллий токсичен, а также малопластичен. Последнее обстоятельство обусловлено тем, что он имеет гексагональную кристаллическую решетку (а = 2,3 А; с=3,6 А).

Механические свойства бериллия примерно таковы: = 25 кгс/мм2, = 1%. Однако экстрюдирование (выдавливание) создает текстурованность и вдоль направления деформации прочность (

Читайте также: