Шпиндельные узлы металлорежущих станков кратко

Обновлено: 07.07.2024

Шпиндели служат для закрепления и вращения заготовки или режущего инструмента и обеспечивают заданное положение их относительно к другим узлам станка.

Шпиндельные узлы должны обладать:

1. Жёсткостью, достаточной для предотвращения недопустимых деформаций от сил резания и от привода.

2. Точностью вращения, оцениваемую радиальным и осевым биением переднего конца шпинделя.

3. Виброустойчивостью, определяющейся амплитудой колебаний переднего конца шпинделя и частотой собственных колебаний.

4. Долговечностью, определяемую по усталостному износу деталей подшипника или потере смазочных свойств масла.

5. Быстрым и точным закреплением инструмента или обрабатываемой детали.

6. Минимальными затратами на изготовление, сборку и эксплуатацию шпиндельного узла.

Конструктивная форма шпинделя определяется:

1. Требованием к его точности.

2. Условиями работы шпинделя.

3. Способами закрепления в нём инструментов или заготовки.

4. Размещением элементов привода.

5. Типом применяемых опор.

Факторы, определяющие конструкцию шпиндельных узлов:

1. Конфигурация переднего конца шпинделя.

Зависит от способа крепления инструмента или заготовки. Центрование осуществляется конусом Морзе, конусами 7/24 или 1/3.

Применение в токарных, токарно-револьверных, токарных многорезцовых станках, шлифовальных и др.

Сверлильные и D расточные станки Конус Морзе

d Шлифовальные станки D

2. Конфигурация внутренних поверхностей определяется наличием отверстия для пруткового материала и конструкцией зажимного устройства, встраиваемого в шпиндель.

3. Тип приводного элемента.

Зубчатые передачи просты и компактны, передают большие крутящие моменты, но из-за передачи возмущений на шпиндель их не применяют в прецизионных станках. При применении ременной передачи конструкция усложняется, увеличиваются её размеры, но при этом увеличивается плавность вращения.

Приводные шестерни и шкивы имеют посадки без зазора (предпочтительно на конические поверхности).

4. Методы смазывания.

Существуют следующие основные способы:

а). Погружение (почти не применяют)

б). Разбрызгивание (разбрызгивание от шестерён, масло подаётся в подшипники непосредственно)

в). Капельное (подшипники шпинделя смазываются независимо от других элементов привода. Масло подаётся от 1 до 100 г/час)

г). Масляный туман (применяют сжатый воздух для образования масляного тумана)

д). Под давлением (применение при высоких частотах вращения; масло под давлением сливается через сопла в зазор между сепаратором и кольцом подшипника)

е). Циркуляционное (создаётся поток масла через подшипник).

Для защиты подшипников от грязи, пыли, а также от вытекания смазочного материала применяют манжетное армированное уплотнение с пружиной из резины или кожи, или лабиринтное уплотнение. 5. Материалы шпинделей и термообработка.

Для шпинделей станков нормальной точности применяют конструкционные стали 45, 50, 40Х с поверхностной закалкой HRCэ 50 – 60. Для прецизионных станков в условиях жидкостной смазки применяют, стали 20Х, 18ХГТ с цементацией и закалкой HRCэ 56 – 60. Для изготовления полых шпинделей большого диаметра иногда применяют СЧ20.

Основные проектные критерии

Шпиндельные узлы станков.

Шпиндели служат для закрепления и вращения заготовки или режущего инструмента и обеспечивают заданное положение их относительно к другим узлам станка.

Шпиндельные узлы должны обладать:

1. Жёсткостью, достаточной для предотвращения недопустимых деформаций от сил резания и от привода.

2. Точностью вращения, оцениваемую радиальным и осевым биением переднего конца шпинделя.

3. Виброустойчивостью, определяющейся амплитудой колебаний переднего конца шпинделя и частотой собственных колебаний.

4. Долговечностью, определяемую по усталостному износу деталей подшипника или потере смазочных свойств масла.

5. Быстрым и точным закреплением инструмента или обрабатываемой детали.

6. Минимальными затратами на изготовление, сборку и эксплуатацию шпиндельного узла.

Конструктивная форма шпинделя определяется:

1. Требованием к его точности.

2. Условиями работы шпинделя.

3. Способами закрепления в нём инструментов или заготовки.

4. Размещением элементов привода.

5. Типом применяемых опор.

Факторы, определяющие конструкцию шпиндельных узлов:

1. Конфигурация переднего конца шпинделя.

Зависит от способа крепления инструмента или заготовки. Центрование осуществляется конусом Морзе, конусами 7/24 или 1/3.

Применение в токарных, токарно-револьверных, токарных многорезцовых станках, шлифовальных и др.

Сверлильные и D расточные станки Конус Морзе

d Шлифовальные станки D

2. Конфигурация внутренних поверхностей определяется наличием отверстия для пруткового материала и конструкцией зажимного устройства, встраиваемого в шпиндель.

3. Тип приводного элемента.

Зубчатые передачи просты и компактны, передают большие крутящие моменты, но из-за передачи возмущений на шпиндель их не применяют в прецизионных станках. При применении ременной передачи конструкция усложняется, увеличиваются её размеры, но при этом увеличивается плавность вращения.

Приводные шестерни и шкивы имеют посадки без зазора (предпочтительно на конические поверхности).

4. Методы смазывания.

Существуют следующие основные способы:

а). Погружение (почти не применяют)

б). Разбрызгивание (разбрызгивание от шестерён, масло подаётся в подшипники непосредственно)

в). Капельное (подшипники шпинделя смазываются независимо от других элементов привода. Масло подаётся от 1 до 100 г/час)

г). Масляный туман (применяют сжатый воздух для образования масляного тумана)

д). Под давлением (применение при высоких частотах вращения; масло под давлением сливается через сопла в зазор между сепаратором и кольцом подшипника)

е). Циркуляционное (создаётся поток масла через подшипник).

Для защиты подшипников от грязи, пыли, а также от вытекания смазочного материала применяют манжетное армированное уплотнение с пружиной из резины или кожи, или лабиринтное уплотнение. 5. Материалы шпинделей и термообработка.

Для шпинделей станков нормальной точности применяют конструкционные стали 45, 50, 40Х с поверхностной закалкой HRCэ 50 – 60. Для прецизионных станков в условиях жидкостной смазки применяют, стали 20Х, 18ХГТ с цементацией и закалкой HRCэ 56 – 60. Для изготовления полых шпинделей большого диаметра иногда применяют СЧ20.

Шпиндельный узел металлорежущего станка - это шпиндель на опорах, установленных в собственном корпусе или непосредственно в корпусе шпиндельной бабки. В современных шпиндельных узлах применяются опоры качения, гидродинамические, гидростатические, аэростатические, а в последнее время и электромагнитные опоры.

Шпиндель, являющийся конечным звеном главного привода металлорежущих станков, оказывает существенное влияние на качество и производительность обработки.

Основные требования предъявляемые к шпиндельным узлам металлорежущих станков:

- точность вращения;

- жесткость;

- виброустойчивость;

- несущая способность;

- долговечность;

- быстроходность;

- малые тепловыделения и температурные деформации;

- быстрое и точное закрепление инструмента (детали) и его автоматизация;

- минимальные затраты на изготовление и эксплуатации.

Основные типы шпиндельных узлов и их конструкции

Наиболее распространены в шпиндельных узлах станков (как наиболее экономичные и надежные) опоры качения. В обычных подшипниках качения, в которых не принято специальных мер для достижения высоких скоростей, параметр быстроходности не превышает dn≤0,4*10 6 мм об/мин (где d-внутренний диаметр подшипника, n-частота вращения). Благодаря совершенствованию способов и видов смазки и охлаждения, динамической балансировке шпинделя в подшипниках качения значения dn могут быть увеличены до 2,5*10 6 мм об/мин. Гидростатические подшипники работают обычно при dn≤1,5*10 6 мм об/мин, аэростатические - при dn≤(2,5-3,0)*10 6 мм об/мин.

Основные типы опор качения шпиндельных узлов:

- двухрядные роликовые с коническим отверстием типа 3182100;

- роликовые радиально-упорные конические типов 2007100, 7100 и их модификация типа 117000 с дистанционно управляемым предварительным натягом;

- шариковые упорно-радиальные типа 178000;

- шариковые радиально-упорные типов 36000, 46000;

- шариковые упорные типа 8000.

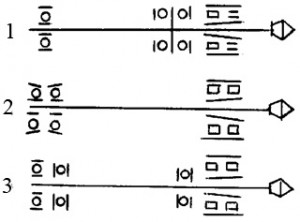

Основные схемы расположения подшипников в опорах шпиндельных узлов приведены на рис. 1.

Схема 1, по которой радиальные нагрузки в обеих опорах воспринимаются двухрядными роликовыми подшипниками типа 3182100, а осевые - шариковые упорно-радиальными типа 178000 (устанавливаемыми вблизи передней опоры), является для среднескоростных шпиндельных узлов (dn≤0,4*10 6 мм об/мин) наиболее оптимальной и широко распространена в станках токарной, сверлильно фрезерно расточной и других групп.

Модификации схемы 1:

- в задней опоре вместо роликовых устанавливаются шариковые подшипники (снижается стоимость, но падает жесткость шпиндельного узла металлорежущих станков);

- упорно-радиальные подшипники заменяются упорными (при отсутствии жестких требований по быстроходности).

Схема 2 с роликовыми коническими подшипниками типа 117000 с управляемым натягом Рн.у при сохранении достоинств схемы 1 позволяет увеличить быстроходность шпиндельного узла, в особенности для шпиндельных узлов тяжелых металлорежущих станков.

Рис. 1. Основные схемы расположения подшипников в опорах шпиндельных узлов

Модификации схемы 2:

- подшипники типа 117000 заменяются на опоры с пружинным натягом Рн;

- исполнение только с монтажным предварительным натягом (опоры типа 2007100);

- установка в передней опоре двух подшипников.

Все эти модификации имеют пониженную по сравнению с базовой быстроходность.

Схема 3, по которой в передней и задней опорах устанавливаются комплекты шариковых радиально-упорных подшипников типов 36000, 46000, имеет преимущества перед схемами 1 и 2 по быстроходности и тепловыделению, но проигрывает по критерию жесткости. Она распространена для быстроходных шпиндельных узлов станков фрезерной, шлифовальной и др. групп.

Модификации схемы 3:

- количество подшипников в одной опоре изменяется от одного до трех (редко четырех);

- исполнение только с монтажным предварительным натягом.

Особенности конструкции шпиндельных узлов зависят от типа и размера металлорежущего станка, класса точности, параметров обработки. Как правило, это шпиндель на двух опорах качения, неподвижный относительно корпуса шпиндельной бабки в осевом направлении.

Анализ расчетных зависимостей на точность вращения позволяет сделать выводы:

- по критерию точности вращения следует увеличивать межопорное расстояние;

- биение передней опоры шпиндельного узла в большей степени, чем задней сказывается при проведении к инструменту;

- взаимной пригонкой при сборке шпиндельного узла можно уменьшать биение, приведенное к инструменту.

Осевое биение в основном определяется торцевым биением опор и сопрягаемых с ними деталей.

Жесткость шпиндельного узла металлорежущего станка

Радиальная жесткость шпиндельного узла в основном определяется податливостью собственно шпинделя и инструмента, податливостью опор, а также контактной податливости стыка конус-оправка.

Податливость опор в зависимости от требуемой точности расчета, определяется:

- с учетом только упругих деформаций тел качения и колец подшипников;

- дополнительно с учетом контактных деформаций на посадочных поверхностях колец подшипников;

- с учетом влияния зазора-натяга и точности изготовления опор.

Уточненный расчет радиальной жесткости шпиндельного узла производят с помощью электронных вычислений. При этом возможны учет влияния защемляющего момента в осевой опоре, уточнение геометрических параметров шпинделя и т. д.

Осевая жесткость шпиндельного узла определяется в основном параметрами осевых опор и сопрягаемых деталей.

Динамические характеристики шпиндельных узлов

Динамические характеристики необходимы для оценки динамического поведения шпиндельного узла металлорежущего станка при вращении на холостом ходу и расчетов виброустойчивости при резании. При динамических расчетах в основном определяются:

- низшие частоты собственных колебаний и амплитудно фазовые частотные характеристики;

- амплитуды колебаний инструмента (заготовки) на холостом ходу.

Шпиндельный узел станка являются сложными динамическими системами с распределенными и сосредоточенными параметрами. Расчет характеристик колебаний при вращении на холостом ходу производят, как правило, для высокоскоростных шпиндельных узлов при жестких требованиях по точности. В свое время ЭНИМС разработал для этой цели программное обеспечение позволяющее на стадии проектирования получать количественные оценки влияния на уровень вибраций узлов, их конструктивно-технологических параметров, а также качества изготовления и сборки.

Температурные характеристики шпиндельных узлов станков

Расчет температурных характеристик шпиндельных узлов металлорежущих станков в связи с постоянным ростом скоростей и нагрузки становится все более актуальным. Основными задачами расчета являются:

- определение величин температурных деформаций переднего конца шпинделя и их изменения во времени;

- анализ влияния на температурные характеристики конструктивных параметров и условий работы шпиндельного узла (конструктивной схемы, типоразмера опор, способа и создания величины предварительного натяга, типа смазки и т.д.).

Достоверный расчет температурных характеристик может быть произведен только с помощью электронных вычислений. В ЭНИМС была разработана подсистема “Температурные поля и температурные деформации” позволяющая по данным чертежа шпиндельного узла и режимам работы определить изотермы температурных полей и линии деформированного состояния узла в аналитическом и графическом виде, при этом возможен анализ вариантов конструкций с учетом влияния величины:

- зазора-натяга;

- вязкости масла;

- частоты вращения и т.д.

Выбор и оптимизация параметров шпиндельных узлов при проектировании

Влияние конструктивных и эксплуатационных параметров шпиндельного узла металлорежущих станков на рабочие характеристики в ряде случаев противоречиво. При выборе каждого из них следует проводить сравнительные расчетные оценки возможных вариантов по разным критериям. Основными параметрами шпиндельных узлов являются:

- типы подшипников и схемы их расположения;

- главные конструктивные размеры (диаметры шеек под подшипник, длины и диаметры участков шпинделя и т.д.);

- способ и величина предварительного натяга;

- вид и способ смазки и охлаждения.

Выбор параметров шпиндельного узла производится с учетом всего комплекса требований и условий работы станка.

Существенную помощь конструктору при выборе и оптимизации параметров шпиндельного узла на этапах эскизного и технического проектов оказывает разработанная ЭHИМС автоматизированная подсистема “Шпиндельный узел”. Она обеспечивает синтез эскиза шпиндельного узла на основе автоматизированного проектировочного расчета, а также определение рабочих характеристик спроектированного с помощью электронных программ или традиционным способом шпиндельный узел и его элементов.

Исходными данными для синтеза эскиза шпиндельного узла служат технические характеристики, сведения о предпочтительных типах опор и приводных элементах. Для проверочных расчетов исходными данными являются эскиз узла, параметры опор и нагрузок.

В результате на этапе синтеза программа выдает эскиз разработанного шпиндельного узла с основными размерами и распечаткой дополнительных величин и комментариев. В результате проверочного расчета получают жесткость, амплитудно фазовые частотные характеристики, долговечность подшипников, установившуюся температуру и другие параметры шпиндельного узла. Работа происходит в режиме диалога. Окончательный вариант шпиндельного узла на основе полученной информации выбирает конструктор.

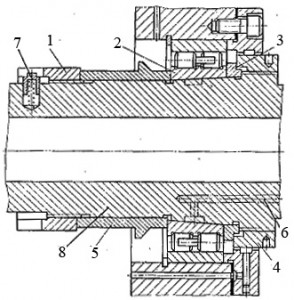

Шпиндельные узлы металлорежущих станков, конструкция которых, достаточно широко применяется в оборудовании с ЧПУ, показаны на рис. 1.

В передней опоре шпинделя 6 установлены два подшипника: радиальный двухрядный роликоподшипник 1 и упорно-радиальный шарикоподшипник 2. Роликоподшипник 1 воспринимает радиальную нагрузку на шпиндель. Радиальный зазор в подшипнике и предварительный натяг создаются и регулируются гайкой 4. Внутреннее кольцо данного подшипника при осевом смещении перемещается по конусной шейке шпинделя 6 и деформируется в радиальном направлении. Величина натяга (смещения) регулируется шайбой 5. Для съема такого роликоподшипника с конусной поверхности шпинделя производится подача масла под давлением по трубопроводу в осевое отверстие в шпинделе.

Для восприятия осевого усилия в данном шпиндельном узле станка (см. рис. 1) применяется упорно-радиальный подшипник, натяг в котором создается гайкой 4, а величина натяга определяется осевым размером втулки 3. В задней опоре шпиндельного узла применяется двухрядный роликоподшипник, аналогичный вышерассмотренному. Данный вариант конструкции применяется для низко- и среднескоростных шпиндельных узлов металлорежущих станков.

В дальнейшем подшипники шпиндельного узла будут разрабатываться по двум направлениям: использование гибридных опор с керамическими телами качения и стальными кольцами; уменьшение диаметра шариков в обычных опорах.

К числу основных преимуществ керамических (из нитрида кремния) шариков в гибридных опорах относят на 60% меньшую по сравнению со стальными массу шариков, что ведет к существенному снижению центробежных сил, на 50% больший модуль упругости, увеличивающий жесткость, и минимальный коэффициент трения, снижающий износ и потери на трение, а также на 29% меньшее температурное расширение, что сокращает неконтролируемый предварительный натяг опоры.

Шпиндель станка по металлу

В некоторых станках шпиндель станка по металлу изготавливают из углепластика, в результате чего он примерно в 6 раз легче металлического, а разность температурных деформаций его передней и задней шеек меньше на 20%.

Во фрезерных и многоцелевых станках шпиндель имеет конусное отверстие (конус 7 : 24), куда устанавливается хвостовик оправки, имеющий также конус 7 : 24, выполненный по ГОСТ 25827–93 с режущим инструментом. Перед установкой оправки шпиндель должен иметь строго ориентированное положение, а его посадочное отверстие часто продувается сжатым воздухом для удаления возможных загрязнений. Зажим хвостовика оправки с инструментом в шпинделе производится ее осевым смещением тарельчатыми пружинами с захватом за специальную часть хвостовика оправки лепестковой цангой либо с помощью шарикового захвата. Разжим оправок производится, как правило, гидроцилиндром с поршнем.

В токарных станках с ЧПУ на шпинделе устанавливается патрон для зажима обрабатываемой заготовки, который производится автоматически с помощью гидро- или пневмоцилиндра. Если в качестве заготовки применяется пруток, тогда в шпинделе устанавливаются подающая и зажимная цанги.

Деталь конструкции обрабатывающих станков, которая служит для крепления заготовок режущего инструмента, называется шпинельный узел. Он является одной из основных частей кинематической схемы и позволяет производить надёжное крепление детали (инструмента), проводить центровку и устанавливать размер обрабатываемой части заготовки. К ним предъявляются следующие требования:

- обеспечение заданной скорости вращения;

- надёжное крепление заготовок или инструмента;

- требуемую скорость перемещения к задней бабке станка;

- сохранение высоких динамических качеств;

- поддержание постоянного температурного режима и неподверженность тепловой деформации;

- минимальные энергетические потери;

- постоянство динамических характеристик.

От выполнения этих требований зависит качество обрабатываемой заготовки.

Конструкция

Выбор типа конструкции зависит от назначения обрабатывающего станка, его размеров, мощности привода, кинематической схемы, максимальной скорости с которой он должен вращаться.

Несмотря на обилие квалификационных признаков, узел состоит из следующих деталей:

- корпус;

- фиксирующие опоры (количество зависит от выбранной схемы);

- комплект подшипников;

- элементы крепления заготовки.

Корпус выполнен в форме вала. Он изготавливается цельным или полым в виде трубы. В нём расположены элементы крепления заготовок, режущего инструмента. Для различных станков его выполняют по индивидуальной конструкции.

В некоторых узлах используют так называемую оправку. Она располагается в передней части шпинделя, который имеет фланец с направляющими пазами.

В эти пазы вставляются сухари. После размещения хвостовика режущего инструмента производится крепление при помощи болтов.

Если по техническим причинам невозможно выполнить шпиндель в форме трубы (то есть полым) крепление оправок имеющих конический хвостовик производится накидным колпаком. Стенка оправки в этом случае снабжена двойным буртиком. В нём вырезаны лыски. В самом корпусе колпака выточена прямоугольная направляющая. В процессе сборки производится вращение оправки, которое позволяет надёжно закрепить устанавливаемую деталь. Такая конструкция позволяет производить быструю смену инструмента. В отдельных конструкциях предусмотрен специальный механизм крепления. Он предусматривает не только вращательное, но и поступательное движение.

При необходимости концы шпинделей оснащаются коническим хвостовиком. На его конце закрепляется элемент обрабатывающего инструмента. Он крепится в шпинделе с помощью фланца. Применение различных механизмов и способов крепления позволяет производить надёжную установку инструмента, центровку и балансировку.

Все шпиндельные изготавливаются из конструкционной легированной стали. При выборе материала учитывают характеристики станка, требования к шпиндельной головке, условия эксплуатации. Например, износостойкости фланцев, салазок, сухарей, самого корпуса и так далее. Особое внимание уделяется выбору подшипников.

Для изготовления шпиндельных улов, применяются инструментальные легированные стали. Наиболее часто используемыми являются следующие марки: Ст45, Ст40Х, 20Х. Они могут заменяться аналогами, как отечественными, так и зарубежными.

Многие характеристики обрабатывающих агрегатов зависят от применяемой последовательности размещения крепежных опор шпиндельного узла на станине.

В современных станках используют три схемы расположения таких опор.

В первой предусмотрены две опоры. Одна является передней, вторая задней. С помощью передней опоры осуществляется осевая и радиальная установка узла. Она получается достаточно сложной в изготовлении и требует тщательной настройки. Задняя опора выполняется динамически плавающей. Это производит демпфирование возникающей линейной деформации всего узла. Особенно явно она проявляется в результате нагрева.

Такая конструкция шпиндельного узла широко применяется при креплении шпинделя в токарных станках средних размеров, сверлильных и фрезерных аппаратах. Горизонтально-расточной станок имеет данную схему. Для увеличения скорости вращения вместо упорных подшипников применяют радиально-упорные. Они позволяют стабилизировать вращение шпинделя и снижаю нагрев.

Во второй схеме опорные подшипники шпинделя располагают в задней опоре. Это позволяет упростить конструкцию и снизить нагрев всего узла. Однако приводит к росту температурных деформаций. Она применяется в шлифовальных станках.

Третья схема является наиболее универсальной. Такая шпиндельная система обладает более высокой надёжностью за счёт повышенной жесткости. При всех её достоинствах она обладает общим недостатком. Для неё требуется проводить регулировку натяжения подшипников раздельно. В результате снижается скорость перемещения узла. Для сверлильного станка чертёж выполняется по схеме с изменением длины подачи. Для увеличения быстроходности и снижения температурных деформаций современные разработчики уменьшают расстояние между опорами на сколько это возможно. Однако маленькое межопорное расстояние ограничивает номенклатуру обрабатываемых деталей. Эту схему применяют в станках средних размеров, которые предназначены для обработки деталей небольших размеров.

Принцип работы

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. Для определённой категории агрегатов предусмотрено одновременное применение обоих видов. Например, сверлильные, токарные, расточные, фрезерные в процессе обработки одновременно производят вращение детали (режущего инструмента) и осуществляют подачу к месту обработки.

Шпиндельные узлы станков выполняют одинаковую функцию. Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Принцип действия этого узла основан на получении вращательного движения от двигателя и обеспечении вращения режущего инструмента или заготовки. Способы передачи крутящего момента, крепления детали или инструмента зависят от принятой кинематической схемы.

Типы шпиндельных узлов

Эти узлы классифицируются следующим образом:

- типу привода;

- виду и количеству опор;

- связи с приводом;

- типу отверстия;

- конструктивному исполнению ШУ;

- способу закрепления заготовки, обрабатывающего инструмента, дополнительной оснастки;

- марки используемой стали;

- размерам всего агрегата;

- количеством одновременно закреплённого инструмента;

- способам смазки.

Шпиндели и шпиндельные узлы приводятся в движение с помощью ременной или зубчатой передачи. Выбор способа привода, а следовательно конструкция шпиндельного узла, определяется необходимой скоростью вращения, передаваемой мощности, кинематической схемой станка.

Ременные передачи обеспечивают плавный ход, снижают динамические нагрузки, обеспечивают передачу вращения на большие расстояния между двигателем и шпинделем, не требуют постоянной смазки.

Зубчатая передача достаточно компактна, способна обеспечить постоянное передаточное отношение, больший крутящий момент.

Шпиндельный узел токарного станка установлен на две опоры. У агрегатов, предназначенных для изготовления крупногабаритных и массивных деталей, дополнительно устанавливают третью опору. Жесткость конструкций зависит от системы крепления и расстояния между ними. Применение третьей опоры вызвано необходимостью обеспечить дополнительную жёсткость крепления заготовки и демпфирования возможной нестабильности колебаний.

В станках, предназначенных для выполнения большого числа операций, концы шпинделей выполнены в форме цилиндра. В каждом из них размещается скалка, которая свободно перемещается вдоль продольной оси. Она заканчивается отверстием, выполненным на конус.

Фрезерные станки снабжены оправкой, которая крепится специальной тягой. Вращение передается приспособлениями, которые называются сухарями. При установке режущего инструмента их наконечник помещается в специальные пазы.

Все обрабатывающие агрегаты, предназначенные для проведения прутковых работ, оснащаются шпинделем, внутри которого располагается механизм. С его помощью производится надёжная фиксация и подача заготовки к месту обработки.

У шлифовальных станков наконечник шпиндельного узла снабжён хвостовиком. Его выполняют в форме конуса. К нему закреплена планшайба. На неё при помощи фланца крепится шлифовальный круг. Фланец имеет специальный паз, в который монтируются подвижные сухари. С их помощью производят балансировку круга.

В шпиндельных устройствах применяются два типа подшипников:

- шариковые (устанавливаются в быстроходных малонагруженных агрегатах);

- роликовые (в средних и тяжелых станках, где необходимо обеспечить повышенную жесткость).

В некоторых типах станков (например, агрегаты шлифовальные, расточные, для присадочного станка) используются гидродинамические подшипники. Они обеспечивают успешную работу узла при небольших изменениях скорости вращения в условиях небольших нагрузок.

Для обеспечения хорошей подвижности и легкости работы применяют способы подачи смазки трёх типов:

Все системы обеспечивают хорошую смазку и сохранение температурного режима.

Первый способ обеспечивает надежность поступления масла в зону смазки. Это происходит благодаря насосу. Под давлением происходит качественный отвод тепла. Второй позволяет более равномерно распределять масляную жидкость, но может обеспечить только незначительный отвод тепла от вращающихся деталей. Кроме этого при нарушении герметизации в сальниках манжетах может произойти выброс воздушно масляной смеси.

По количеству одновременного закреплённого инструмента станки подразделяются на аппараты с одним узлом крепления и несколькими. Например, токарный станок марки ИТ 42 имеет револьверную головку с восемью элементами крепления.

Шпиндельные узлы являются наиболее ответственными механизмами станков. От совершенства конструкции, а также от качества изготовления и сборки шпиндельного узла во многом зависит точность обработки.

В последние годы в практике станкостроения наметилась тенденция к созданию жестких конструкций шпинделей относительно небольшой длины. Повышение жесткости шпинделей достигается за счет увеличения диаметра или площади поперечного сечения, применения дополнительных опор, повышения жесткости опор качения за счет создания предварительного натяга и т.д.

Для приводов вращения скоростных и точных станков шпиндели выполняют разгруженными от действия изгибающего момента шкивы приводных ремней или шестерен.

Весьма важным является выбор типа последней передачи на шпиндель.

Межопорное расстояние для шпинделей станков нормальной точности принимают равным 4…5 диаметрам шпинделя в передней опоре.

Жесткость j шпинделей легких и средних станков нормальной точности, условно рассматриваемых в виде балки на шарнирных опорах с силой по середине, должна быть не менее 50 н/мкм. Для станков повышенной точности принимают j ³ 50 н/мкм.

Приводные шестерни шпинделей должны выполняться по 6…7 степени точности, иметь плотные посадки и располагаться непосредственно у опор.

Требования, предъявляемые к шпиндельным узлам

Основными критериями работоспособности шпиндельных узлов являются: геометрическая точность, жесткость, быстроходность, долговечность, динамические характеристики.

Точность вращения шпинделя оценивается величиной радиального или торцевого биения его базовых поверхностей. Величина этого биения зависит от класса точности станка и регламентируется соответствующим ГОСТ. Так, например, для токарных станков нормальной точности допуск радиального и торцевого биения составляет 5…8 мкм.

Жесткость шпиндельного узла определяется упругими перемещениями переднего конца шпинделя под действием сил резания и также регламентируется ГОСТ. Нормативное значение жесткости для станков классов Н и П составляет (50…70) н/мкм. Максимальное значение жесткости шпиндельного узла в основном определяется податливостью его опор.

Быстроходность шпинделей оценивается произведением диаметра шпинделя d в передней опоре на частоту вращения n. Для шпиндельных узлов на подшипниках качения показатель быстроходности d´n составляет (2,5…3) 10 6 мм . об/мин.

Долговечность шпиндельных узлов оценивается ресурсом работы в часах без потери первоначальной геометрической точности.

Динамические характеристики шпинделей оцениваются амплитудами вибраций на потенциально-неустойчивых формах колебаний. Устойчивость динамической системы шпиндельного узла тем выше, чем выше первая собственная частота колебаний. Частоты собственных колебаний шпинделей изменяются в широких пределах (100…600)Гц и приводят к возбуждению автоколебаний при резании. Поэтому для обеспечения устойчивого резания приходится умышленно снижать режимы и производительность резания.

Выбор материала шпинделей

Шпиндели станков нормальной точности изготавливают из конструкционных сталей марок 45, 40X с поверхностной закалкой наружных и внутренних посадочных поверхностей до твердости НRсэ=48…52. Шпиндели прецизионных станков, имеющие более сложную форму и работающие в условиях жидкостного трения, изготавливаются из хромоникелевых, цементируемых сталей марок 18ХГТ, 12ХН3А, 20Х с закалкой до твердости НRсэ=56…60.

Для шпинделей станков сложной формы с затрудненным индукционным нагревом используют легированные стали марок 40ХН, 40ХГР, 50Х, ШХ15, ХВГ с объемной закалкой до твердости НRсэ=56…60.

Конструкция шпиндельного узла

Конструкция шпиндельного узла во многом зависит от типа станка, класса его точности и способа крепления инструмента или заготовки. Для возможности закрепления в шпинделе инструмента или заготовки формы передних концов шпинделей всех типов универсальных сверлильных, расточных и фрезерных станков, в том числе станков с ЧПУ с коническими посадочными поверхностями стандартизированы по ГОСТ 24644-81. Формы и размеры передних концов шпинделей токарных и шлифовальных станков установлены по ГОСТ 12593-72 и ГОСТ 2324-77. Конструктивное исполнение передних концов шпинделей показано на рис. 2.39.

Конструкции шпиндельных узлов металлорежущих станков многообразны. Шпиндельные узлы выполняют двухопорными и трехопорными. Как показывает анализ, жесткость двухопорных конструкций немного ниже жесткости трехопорных при условии, что расстояние между опорами двух опорного шпинделя близко к оптимальному. Иногда установка третьей опоры вызывается стремлением увеличить демпфирование в шпиндельном узле. Поскольку производство трех опорных шпиндельных узлов связано с существенными технологическими трудностями, значительное большинство шпиндельных узлов металлорежущих станков выполняют двух опорными. Только в тяжелых станках применяются трех опорные шпиндельные узлы.

В отличие от опор валов общего назначения в опорах шпинделей обязательно создают предварительный натяг.

Под предварительным натягом понимают создание незначительных контактных деформаций (2…5) мкм тел качения с беговыми дорожками колец подшипников. Его основное назначение — повышение жесткости и точности шпиндельных узлов, особенно в области малых нагрузок. Предварительный натяг обычно создают в каждой опоре шпинделя, с независимой регулировкой.

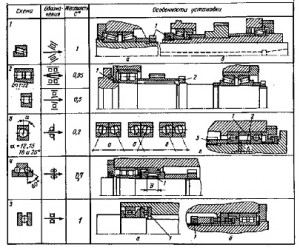

Важное значение для работоспособности шпиндельного узла имеет выбор оптимальной схемы его радиальной и осевой фиксации. Все многообразие конструкций шпиндельных узлов принципиально можно свести к трем основным схемам фиксации (рис. 2.40):

В первой схеме радиальная и двухсторонняя осевая фиксации шпинделя выполнены в передней опоре. Задняя опора — плавающая, позволяет компенсировать линейные тепловые деформации шпинделя. В конструкции передней опоры использованы специальные конструкции подшипников: двухрядный с цилиндрическими роликами серии 3182100 и два упорных подшипника серии 8000. Следует отметить, что данная схема характеризуется повышенной сложностью передней опоры и большим тепловыделением в ней, что отрицательно сказывается на технологичности изготовления и сборки, а также на точности обработки. Кроме того из-за существенного различия в радиальной жесткости подшипников серий 3182100 и 8000 в конструкции опоры должна быть предусмотрена раздельная регулировка предварительного натяга этих подшипников, что требует больших осевых габаритных размеров и особой тщательности регулировки.

Поэтому эта схема преимущественно применяется в сверлильных, фрезерных, расточных и токарных станках средних размеров. Следует отметить, что использование в передней опоре упорных подшипников существенно снижает быстроходность (d×n) шпиндельного узла. Поэтому в шпинделях легких и скоростных станков взамен упорных подшипников устанавливают радиально-упорные серий 36000, 46000 и др., имеющие более высокую быстроходность.

Перенос упорных (или радиально-упорных) подшипников в заднюю опору (схема 2) существенно упрощает конструкцию передней опоры и снижает тепловыделение в ней, но при этом резко возрастают температурные деформации переднего конца шпинделя, что для высокоточных станков недопустимо. Поэтому схему 2 можно рекомендовать для токарно-операционных, сверлильных, агрегатных, шлифовальных и других станков с невысокими требованиями к точности осевых размеров.

Шпиндельные узлы спроектированные по третьей схеме имеют достаточно высокую радиальную и осевую жесткость. Однако этой схеме присущ общий недостаток с первой схемой: необходимость раздельной регулировки предварительного натяга подшипников и ограниченная быстроходность. С целью увеличения быстроходности и снижения температурных деформаций можно рекомендовать использование в схеме радиально-упорных подшипников серии 46000 и выбора малого межопорного расстояния. Схему можно применять в станках средних размеров (в том числе с ЧПУ), с малым межопорным расстоянием или с использованием осевых пружинных компенсаторов для выбора зазоров в подшипниках.

Конструирование шпиндельных опор в основном выполняется по первым двум схемам. В качестве примера рассмотрим вариант конструкции шпиндельного узла токарного станка, выполненного по второй схеме (рис. 2.41).

В этой конструкции радиальный зазор подшипника 2 регулируется с помощью гайки 1 путем смещения внутреннего кольца подшипника до упора в дистанционное кольцо 3. Для удобства монтажа и демонтажа кольцо 3 выполняется разъемным, состоящим из двух полуколец. Гайка 4 предназначена для обеспечения демонтажа кольца 2 с целью уменьшения предварительного натяга. Для этой же цели используется отверстие 6, в которое принудительно под высоким давлением нагнетается масло для гидроразжима кольца 2. Подпружиненный фикатор 7 служит для предотвращения самопроизвольного отвинчивания гайки 1.

Необходимая величина натяга обеспечивается подшлифовкой кольца 3. Следует отметить, что коническая поверхность А шпинделя не обеспечивает высокой точности базирования, вследствие чего возможен перекос внутреннего кольца подшипника и потеря геометрической точности вращения шпинделя. Для исключения этого недостатка рекомендуется базирование по конусу дополнять базированием по торцу внутреннего кольца с помощью длинной дистанционной втулки 5, имеющей посадку Н6/n6. Длинная втулка совместно с посадкой Н6/n6 обеспечивает хорошее осевое направление кольца.

Методика проектирования опор шпинделей.

Проектирование шпиндельных опор рекомендуется выполнять в следующей последовательности:

- Выбор конструкции (типа) подшипников.

- Выбор класса точности подшипников.

- Выбор системы фиксации.

- Выбор посадок подшипников.

- Выбор системы смазки и конструкции уплотнительных устройств.

Рассмотрим содержание отдельных этапов проектирования шпиндельных опор.

Выбор конструкции (типа) подшипника

В станкостроении применяется ряд типов подшипников качения, специально предназначенных для установки в шпиндельные узлы станков. Наибольший интерес представляют следующие конструкции.

Роликоподшипники радиальные двухрядные с короткими цилиндрическими роликами типов 3182100 и 4162900 (рис. 2.42).

Радиальные двухрядные роликоподшипники типа 3182100 — наиболее распространенный тип подшипников качения, применяемый в шпиндельных узлах металлорежущих станков отечественного производства. Эти подшипники, выпускаемые в габаритных размерах особо легкой серии, обладают высокой несущей способностью, жесткостью и быстроходностью. Наличие конического отверстия у внутреннего кольца (с конусностью 1:12) позволяет регулировать радиальный зазор в подшипнике посредством осевого перемещения внутреннего кольца относительно конической шейки шпинделя.

В средних и тяжелых станках применяется иная модификация описанных подшипников — подшипники типа 4162900. Они отличаются тем, что гладкая (без буртов) дорожка качения находится не на наружном кольце, а на внутреннем кольце, а наружное кольцо выполняется с буртами. Такое изменение конструкции роликоподшипников дает возможность их изготовлять в габаритах сверхлегкой серии особо пригодными для установки в шпиндельных узлах расточных станков и продольно-фрезерных станков.

Конические роликоподшипники типа “Gamet“

Подшипники типа ”Gamet” (производство фирм “La presision industriell“ Франции, и “Gamet” Англии) выпускаются в различных конструктивных исполнениях: двухрядный конический роликоподшипник с буртом на наружном кольце или однорядный конический роликоподшипник с буртом на наружном кольце и другие.

Отличительной особенностью подшипников типа “Gamet “ является особая конструкция сепаратора, снабженного отверстиями, который занимает почти все свободное пространство между дорожками качения наружного и внутреннего кольца, применение полых роликов: в результате создается система каналов, по которым под влиянием центробежных сил циркулирует смазка. У двухрядных роликоподшипников “Gamet” (рис. 2.42) количество роликов, различно (в сепараторе переднего кольца на один ролик больше). Это улучшает динамические свойства подшипника.

Наличие бурта на наружном кольце позволяет использовать при монтаже очень удобную базу в виде плоского торца шпиндельной бабки. Диаметры отверстий внутренних колец двухрядного подшипника (переднего и заднего) неодинаковые; диаметр заднего кольца на несколько микрон больше, что обеспечивает необходимую свободу перемещения заднего кольца подшипника при регулировке зазора -натяга.

Упорно-радиальные двухрядные шарикоподшипники типа 234000.

Двухрядные упорно радиальные шарикоподшипники типа 234000 (рис. 2.42) с углом контакта 60 (производство фирмы SKF ФРГ) применяют для работы в шпиндельных узлах металлорежущих станков совместно с прецизионными двухрядными подшипниками с короткими цилиндрическими роликами.

В последнее время в шпиндельных опорах используются специальные двухрядные конические роликовые подшипники серии 697900 и однорядные конические подшипники серии 177160. Имеющие высокие показатели жесткости и быстроходности.

Общеприняты следующие два принципа выбора типа подшипников:

1. Для быстроходных малонагруженных станков применяются шариковые подшипники.

2. Для средних и тяжелых станков с повышенными требованиями к жесткости применяют роликовые подшипники.

На основании проведенного анализа конструкций шпиндельных подшипников можно сформулировать следующие основные требования к их выбору:

— высокая геометрическая точность вращения.

— высокая жесткость, быстроходность и долговечность работы.

— возможность создания предварительного натяга в подшипнике.

— простота конструкции, монтажа и возможности регулирования подшипников.

Совокупности этих требований в достаточной степени удовлетворяют подшипники серий 3182100 , 697900, 177160, 234000, Gamet , SKF и другие.

Конструктору шпиндельных узлов необходимо знать достоинства и недостатки подшипников различных типов, так как от правильного их выбора зависит качество шпиндельных узлов; точность вращения, жесткость, быстроходность, долговечность. На рис. 2.43 показаны наиболее распространенные типы подшипников и соответствующие им значения относительной жесткости С.

Подшипники с коническими роликами (ГОСТ 333-79, схема 1 на рис. 2.43) обладают наибольшей жесткостью и минимальной быстроходностью. Предварительный натяг в подшипнике регулируется относительным смещением колец подшипников. Подшипники рекомендуется применять в шпиндельных узлах с большой нагрузкой — в фрезерных, токарных, расточных и других станках.

Двухрядные роликовые подшипники (ГОСТ 7634-75, схема 2 на рис. 2. 43) отличаются высокой жесткостью, быстроходностью, долговечностью. Предварительный натяг в подшипнике обеспечивается осевым перемещением и радиальной деформацией внутреннего кольца подшипника.

Шариковые радиально-упорные подшипники (ГОСТ 832-78, схема 3 на рис. 2. 43) имеют максимальную быстроходность и наименьшую жесткость, поэтому они часто применяются в сдвоенном исполнении. В схеме 3а обеспечивается более высокая жесткость по сравнению со схемой 3,б. Предварительный натяг во всех схемах достигается подшлифовкой торцевых поверхностей колец. Сдвоенные подшипники заводами изготовителями комплектуются попарно и не требуют дополнительной подшлифовки колец.

Упорно-радиальные подшипники (ГОСТ 20821-75, схема 4 на рис. 2. 43) по сравнению с радиально-упорными подшипниками имеют более высокую (в 1,5…2 раза) быстроходность и часто используются в сочетании с двухрядными роликовыми подшипниками. Такое сочетание подшипников обеспечивает радиальную и двухстороннюю осевую фиксацию шпинделя.

Упорные подшипники (ГОСТ 6874-75, схема 5) применяются при средних частотах вращений. Радиальную нагрузку такие подшипники не воспринимают.

В шпиндельных узлах часто сочетают подшипники различных типов, но при этом учитывают, что передняя опора более нагружена в радиальном направлении, чем задняя и, именно, она определяет точность вращения шпинделя. Практика эксплуатации станков показала, что несущая способность и жесткость роликовых подшипников в (8…10) раза выше чем шариковых, но шариковые подшипники более быстроходны. Радиальные шариковые подшипники способны воспринимать кроме радиальных сравнительно небольшие [(15…20%) от неиспользованной радиальной нагрузки] осевые нагрузки в то время как цилиндрические-роликовые подшипники такую нагрузку не воспринимают. Следует также учитывать, что перекосы в роликовых подшипниках недопустимы.

Радиально-упорные подшипники по характеристикам быстроходности предпочтительнее упорных. Упорные подшипники воспринимают только осевую нагрузку и также не допускают перекосов. Для проектных расчетов можно использовать следующие ориентировочные значения допускаемых углов поворота в подшипниках:

— в радиальных шарикоподшипниках [q] £ 0,01 рад;

— в сферических шарикоподшипниках [q] £ 0,05 рад;

— в подшипниках скольжения [q] £ 0,001 рад.

В большинстве практических случаев осевую нагрузку стремятся распределить на заднюю опору, смонтированную из двух радиально-упорных подшипников с предварительным натягом, а переднюю опору — сделать плавающей с возможностью восприятия температурных деформаций. Конструкция такой опоры показана на рис. 2.44.

Выбор класса точности подшипников

Геометрическая точность вращения шпинделя в основном определяется оптимальным выбором класса точности подшипников по ГОСТ 520-89. В табл. 3 приведены классы точности шпиндельных подшипников и соответствующие им радиальные биения в мкм в зависимости от посадочных диаметров (d) шпинделей.

Читайте также: