Сборка зубчатых передач кратко

Обновлено: 05.07.2024

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

|

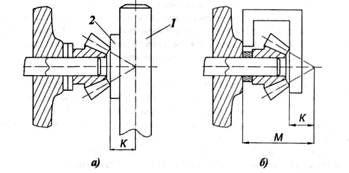

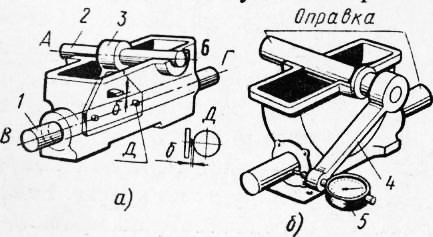

Рисунок 5 – Регулировка положения конических зубчатых колес с

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

Сборка червячных передач

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 - 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

|

Рисунок 5 – Регулировка положения конических зубчатых колес с

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

Сборка червячных передач

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 - 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

Зубчатые передачи могут быть цилиндрическими, коническими и червячными. Сборка каждой из них имеет свои особенности.

Сборка цилиндрических зубчатых передач

Сборка зубчатых цилиндрических передач включает посадку зубчатых колес на валы, установку валов с колесами в корпусе, регулирование зацепления зубчатых колес. Посадка обычно производится с небольшим натягом на центрирующие поверхности под прессом, с применением специальных приспособлений, которые должны обеспечивать правильное направление напрессовываемого зубчатого колеса и тем самым устранить его перекосы.

Напрессовывание вручную применяется в условиях мелкосерийного и единичного производства, и то только для колес малых диаметров, как правило, термически не обрабатываемых и устанавливаемых с небольшими натягами.

Сборка также может производиться с нагревом и охлаждением.

Поле установки колесо проверяется на качку при легком обстукивании колеса мягким молотком. Плотность прилегания к упорному буртику обычно контролируется с помощью щупа.

В единичном и серийном производствах контроль радиального биения колес производиться на контрольном приспособлении с базированием опорных шеек вала на призмах.

Между зубьями колеса закладываются цилиндрические калибры и при повороте вала фиксируются показания прибора. Разница в показаниях прибора характеризует радиальное биение начальной окружности. При отклонении больше допустимого производят распрессовку, колесо снимают и вновь напрессовывают, повернув предварительно на некоторый угол.

В крупносерийном и массовом производствах контроль производится на автоматизированном приспособлении с эталонным колесом. При вращении неточные зацепления вызывают перемещение эталонного колеса, которые отмечаются цифровыми показывающими приборами. Одновременно с проверкой радиального биения можно контролировать и торцевое биение.

Зазоры в зацеплении проверяются щупом, а при большом модуле – путем прокатывания между зубьями свинцовых проволочек с последующим измерением толщины сплющенных проволочек.

При большой длине зубьев таких проволочек устанавливается несколько, 3 – 4 проволочки по длине зуба. По их сплющиванию судят о равномерности зазора по длине. Качество зацепления зубчатых передач может проверяться на краску. При вращении меньшего колеса, покрытого тонким слоем краски, на парном большем колесе пятна краски должны покрыть среднюю часть боковой поверхности зубьев.

Сборка конических зубчатых передач

Одним из основных условий правильности зацепления конической зубчатой передачи является совпадение вершин конических зубчатых колес.

Выполнение этого условия обеспечивается сборкой двух независимых размерных цепей (сборка и установка зубчатых колес на каждом валу).

Точность замыкающих звеньев чаще всего обеспечивается методом регулирования, поэтому для сборки таких соединений наибольшее удобство представляет введение подвижного компенсатора. Однако, наличие такого компенсатора ведет к усложнению процесса сборки и часто заставляет использовать неподвижные компенсаторы (прокладки, шайбы и т.д.). Регулировка положения зубчатых колес может быть значительно упрощена при использовании калибров.

|

Рисунок 5 – Регулировка положения конических зубчатых колес с

Обычно применяются два метода такой установки (рисунок 5).

При первом методе в отверстие корпуса вставляют оправку /, прикладывают каибр 2 и до упора в него окончательно устанавливается коническое колесо на первом валу. При таком выборе измерительной базы, при изготовлении зубчатого колеса необходимо в жестких пределах обеспечивать выполнение размера К (рисунок 5, а)

При втором методе колесо устанавливается по калибру от торца корпуса. Здесь необходимо выполнить размеры М и К, что требует соответствующего ужесточения этих размеров (рисунок 5, б)

Второе зубчатое колесо вводится в зацепление с первым колесом, и перемещением его в осевом направлении добиваются требуемого бокового зазора между зубьями. Контроль бокового зазора при регулировании положения зубчатого колеса производится с помощью щупа или свинцовой пластинки. При проверке контакта по краске также можно судить о приемлемом или недостаточном зазоре в зацеплении и других погрешностей сборки (перекрещивании осей). При проверке конических колес на краску при проворачивании их без нагрузки пятно контакта должно располагаться ближе к тонкому участку зуба. При приложении нагрузки в связи с деформациями зубьев пятно контакта распространяется в направлении более толстой части зуба, что обусловливает более благоприятные условия работы.

Сборка червячных передач

По назначению червячные передачи подразделяются на кинематические и силовые.

Кинематические передачи, обеспечивающие передачу точного соотношения, обычно изготавливаются по 3 - 6-й степеням точности, а силовые по 5 – 9-й степеням точности.

Для того чтобы червячные передачи могли выполнять свое служебное назначение, в процессе их сборки необходимо обеспечить:

1) боковой зазор в зацеплении червяка с колесом;

2) совпадение средней плоскости колеса с осью червяка;

3) требуемую точность углов пересечения осей вращения червяка и колеса.

Методы обеспечения первого требования те же, что и при обеспечении аналогичных условий при изготовлении цилиндрических зубчатых передач.

Наиболее распространенным методом совмещения средней плоскости червячного колеса с осью является метод регулирования осевого положения червячного колеса с использованием подвижных и неподвижных компенсаторов.

Требуемая точность углов пересечения осей вращения червяка и колеса обычно достигается методами полной и неполной взаимозаменяемости. При неполной взаимозаменяемости можно воспользоваться регулированием положения наружных колец подшипников, приданием определенного направления эксцентриситетам их наружных поверхностей.

Правильность зацепления червячного колеса с червяком проверяют по краске. Краску наносят на винтовую поверхность червяка и при его проворачивании получают отпечатки на зубьях червячного колеса. При правильном зацеплении краска должна покрывать поверхность зуба червячного колеса не менее чем на 50 – 60 %, а пятно контакта должно располагаться по обе стороны оси симметрии зуба. При одностороннем расположении пятна на поверхности зубьев положение червячного колеса относительно червяка исправляют перемещением колеса в осевом направлении, а иногда и разворотом наружных колец подшипников червяка и вала червячного колеса, для направления эксцентриситетов колец в нужную сторону.

Сборка зубчатых передач

Сборка зубчатых передач

Сборка зубчатых передач заключается в осуществлении типовых соединений — шпоночных, шлицевых, штифтовых, разъемных подвижных и неподвижных, резьбовых и др. Последовательность сборки каждого узла определяется его конструкцией. Выполняют сборку рассмотренными ранее методами, способами и приемами, используя соответствующий инструмент, оборудование и приспособления.

Сборка передач включает в себя предварительный контроль и подготовку деталей передачи; собственно сборку; проверку; регулировку и обкатку.

Последовательность и приемы выполнения соединений определяются конструкцией изделия. Например, если корпус зубчатой передачи имеет разъем по осям валов, то валы в корпус устанавливают в сборе с колесами и подшипниками. Затем устанавливают верхнюю часть корпуса и закрепляют ее. В заключение собирают крышки подшипников. В том случае, если такого разъема нет, сборка усложняется. На валу сначала собирают один из подшипников, свободный конец вала вставляют в корпус через расточку, в которой монтируется собранный на валу подшипник. И уже через окно в корпусе собирают зубчатые колеса, детали их крепления, второй подшипник на валу. Потом вал устанавливают подшипниками в соответствующие расточки корпуса и ставят на место крышки подшипников.

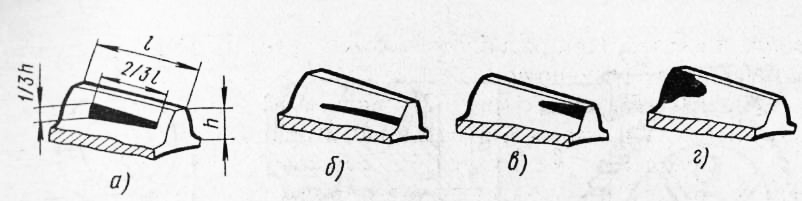

После сборки передачу контролируют и регулируют радиальное биение зубчатого колеса, площадь контакта зубьев зацепляющихся зубчатых колес и боковой зазор в зацеплении. Для проверки пятна контакта один из элементов зубчатого зацепления (обычно меньшее колесо или червяк) смазывают тонким слоем краски и медленно проворачивают его на несколько оборотов. Смещение пятна контакта говорит об уменьшенном или увеличенном межосевом расстоянии, перекосе осей. В зависимости от степени точности зубчатого колеса и его типа пятно контакта должно быть не менее 30—75% по высоте зуба и 30—95% по длине зуба. Большие площади контакта соответствуют более точным зубчатым колесам.

Рис. 1. Определение дефектов зацепления цилиндрических колес по пятну контакта: а — схема зацепления, б — нормальное межосевое расстояние, в — уменьшенное межосевое расстояние, г — увеличенное межосевое расстояние, д — перекос осей

Боковой зазор в цилиндрических и конических передачах определяют щупом или прокатыванием между зубьями свинцовой проволочки, диаметр которой в полтора раза больше допускаемого зазора. Гарантированный боковой зазор в червячной передаче определяют по углу поворота червяка при закрепленном червячном колесе.

Собранные передачи проверяют на плавность хода и уровень шума. При наличии дефектов осуществляют регулировку передачи, а при невозможности устранения дефектов заменяют соответствующие детали.

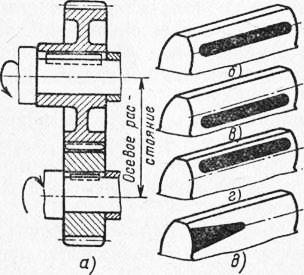

Сборка редуктора цилиндрического одноступенчатого с косо-зубыми колесами. Базовой деталью сборочной единицы редуктора является его корпус, который для сборки выверяют в горизонтальной плоскости с точностью до 0,1 мм на длине 1000 мм с помощью контрольной линейки и уровня, уложенных на поверхность разъема. Как правило, редукторы имеют плоскость разъема по оси валов, что обеспечивает хорошие условия сборки.

В корпус редуктора 6 первым устанавливают собранный ведомый вал с колесом и двумя роликоподшипниками и набором регулировочных колец, устанавливаемых между торцом наружного кольца подшипника и закладными крышками. Выходные концы валов уплотняют манжетами.

Для осмотра зубьев зацепления и залива масла при сборке в крышке имеется смотровое окно, закрываемое крышкой. Для залива масла при эксплуатации имеется отверстие, закрываемое пробкой. Для циркуляционной смазки установлено сопло (при смазке колес погружением сопло отсутствует). Масло сливается через отверстие в нижней части корпуса, закрываемое пробкой. Для контроля уровня масла служит контрольная пробка.

Приработка зубчатых передач. Приработку передач делают для исправления неправильного пятна касания, т. е. для увеличения площади контакта по длине и высоте зубьев до размеров, требуемых техническими условиями, для уменьшения шероховатости рабочих поверхностей зубьев, уменьшения шума и увеличения долговечности зубчатых передач. В процессе приработки поверхности зубьев подвергаются взаимному шлифованию абразивными пастами, помещаемыми между зубьями.

Для приработки применяют абразивные пасты и пасты ГОИ . Зернистость пасты выбирают в зависимости от степени точности, твердости поверхности зуба и модуля зубчатого зацепления. Для приработки зубья колеса покрывают тонким сплошным слоем абразивной пасты и с помощью электродвигателя, соединенного с ведущим валом редуктора, дают пробную приработку с частотой вращения 20 — 30 об/мин в интервале 5—10 мин. Удалив с нескольких зубьев пасту, проверяют состояние их рабочих поверхностей. Отсутствие задиров и других дефектов, а также появление следов контакта свидетельствует о нормальном протекании процесса. В дальнейшем приработку ведут с постепенным повышением тормозного момента на выходном валу редуктора.

Процесс приработки через каждые 30 мин прерывают, чтобы осмотреть состояние поверхностей зубьев, определить величину пятна касания и заменить отработанную пасту новой.

После удаления абразивной пасты зубчатые передачи обкатывают в течение 1,5 — 2 ч, подавая на зубья масло индустриальное, что позволяет полностью удалить зерна абразива и получить гладкую блестящую поверхность зубьев, характеризующую окончательную площадь пятна контакта. Если зубчатая пара имеет кратное число зубьев, то один зуб шестерни и два соседних с ним зуба колеса с торцов маркируют (например, буквой О), чтобы в процессе монтажа приработанные зубья совпали. Для зубчатых пар с некратным числом зубьев маркировку не делают, так как каждый зуб колеса прирабатывается ко всем зубьям шестерни.

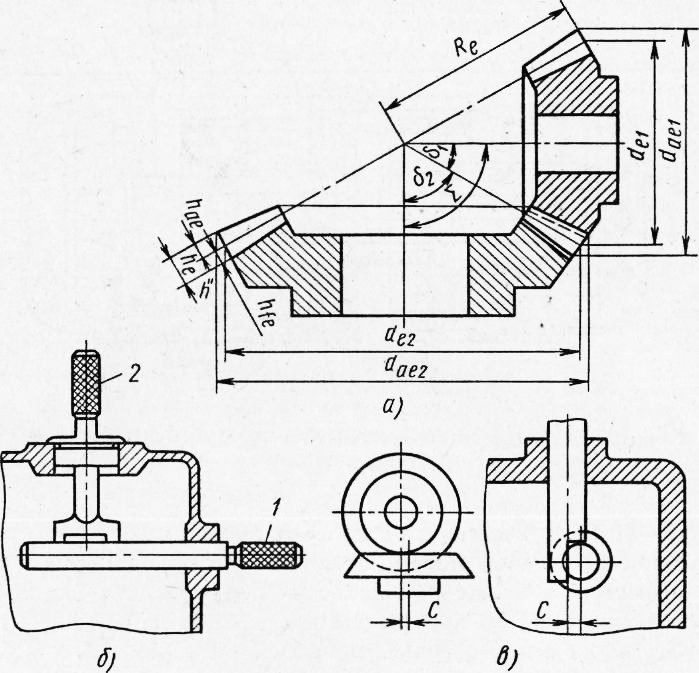

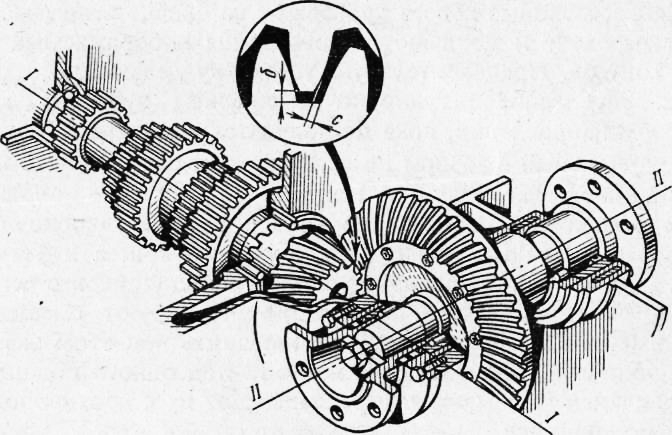

Сборка конических зубчатых передач. Конические передачи применяются для передачи вращения между валами, оси которых пересекаются под углом (рис. 2, а), как правило, равным 90°.

Рис. 2. Схема конической зубчатой передачи (а), проверка перпендикулярности осей колес (б), проверка совмещения осей (в)

Основные размеры конического зубчатого колеса обычно рассматриваются во внешнем сечении, где зуб имеет наибольшие размеры на поверхности дополнительного конуса (внешний делительный диаметр de = mzl, диаметр вершин зубьев d = т (z + 2aS5), где 6 — угол делительного конуса — угол между осью конического колеса и образующей его делительного конуса, рис. 2, а). Они могут рассматриваться и в любом другом сечении (среднем, внутреннем и др.).

Требования, предъявляемые к коническим зубчатым передачам, как и приемы их сборки и установки на валу, такие же, как и цилиндрических зубчатых колес.

Пригонку колес целесообразно вести так, чтобы зубья соприкасались рабочей поверхностью ближе к тонким концам, так как тонкая сторона быстрее прирабатывается и при нагру-жении вследствие деформации тонкого конца зубьев достигается их прилегание на всей длине.

Перед установкой зубчатых колес проверяют межосевой угол и смещение осей. Перпендикулярность осей проверяют цилиндрической оправкой и оправкой, имеющей два выступа, плоскости которых перпендикулярны оси. Щупом замеряют зазор между выступами. Совмещение осей проверяют оправками, аналогичными оправкам со срезанными до половины концами (рис. 2, в). При совмещении оправок щупом замеряют зазор С между ними.

Напрессованные колеса проверяют на биение венца, монтируют передачу и добиваются совпадения воображаемых вершин конусов. Предварительную установку делают по торцам колес. Зацепление регулируют смещением зубчатых колес в осевом направлении, пока не получатся одинаковые боковой С„ и радиальный зазоры по всей окружности. Смещать можно или одно колесо, или оба. Найденное правильное положение колес фиксируют набором прокладок или регулировочными кольцами, закладываемыми между торцом колеса и уступом вала. При наличии радиально-упорных подшипников с регулировочными прокладками зацепление регулируют смещением вала вместе с колесом. Чтобы не нарушить при этом зазоров в подшипниках, для смещения колес из-под одного подшипника прокладки вынимают и перекладывают их к противоположному подшипнику.

Правильность зацепления проверяют на краску. На зубья одного колеса наносят краску и прокатывают колеса до получения отпечатка. При расположении отпечатка не по центру зуба зацепление регулируют.

Если зубчатое колесо, сидящее на оси II – II, сдвинуть влево — в направлении вершины начального конуса, то зазоры в зацеплении уменьшатся. Если боковой зазор нельзя измерить щупом из-за затрудненного подхода к передаче, то пользуются тонкими свинцовыми пластинками, толщина которых в 1,5 раза превышает величину требуемого зазора. Для этого отмечают мелом три зуба, равномерно расположенных по окружности и вставляют между ними свинцовые пластинки. Затем вращают один из валов. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значение бокового зазора.

Регулировка зацепления на краску по характеру пятна контакта состоит в следующем. Зубья одного колеса смазывают тонким слоем краски и оба колеса провертывают на 2 — 3 оборота. На зубьях колеса, не смазанного краской, получается отпечаток, по которому судят о зацеплении. Величина пятна зависит от класса точности передачи и должна составлять 40 — 60% длины зуба и 20-25% высоты рабочей части.

Если следы краски расположены плотно на одной стороне зуба на узком конце, а на другой стороне — на широком конце, то это свидетельствует о перекосе зубчатых колес. Эти погрешности должны быть исправлены путем дополнительных пригоночных операций. Передачу разбирают и проверяют, правильно ли установлены зубчатые колеса на валах и положение осей в корпусе.

Рис. 4. Расположение пятен контакта при проверке на краску: а — правильное зацепление, б — недостаточный зазор, в, г — неправильный межосевой угол

Требуемое пятно контакта в конических передачах получают приработкой с абразивными пастами, как и для цилиндрических передач.

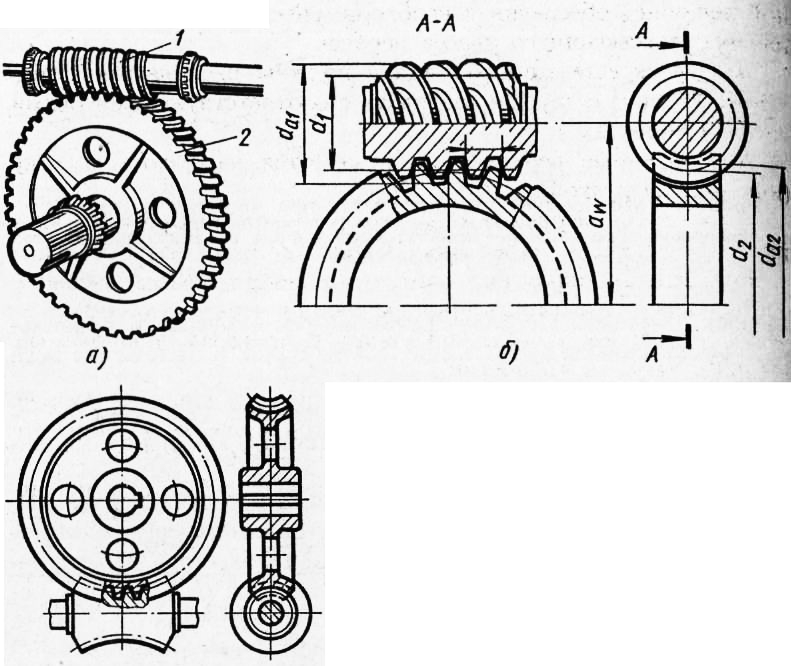

Сборка червячных передач. Червячные передачи применяют для передачи вращения между двумя валами, перекрещивающимися под углом 90°, и для получения большого передаточного числа. Обычно передача осуществляется от червяка к колесу. Червячная передача состоит из червяка 1 — винта с модульной трапецеидальной резьбой (угол профиля 40е) и червячного колеса.

Передаточное число червячной передачи — отношение числа зубьев колеса z2 к числу заходов червяка zu т. е. и — z2/zv

Для червячных передач ГОСТ 2144 — 66 предусматривает передаточные числа от 8 до 80. Червячные передачи имеют сравнительно невысокий к. п. д.

Червяки могут быть однозаходными и многозаходными и выполняться заодно с валом либо насадными, изготовляемыми отдельно и крепящимися на валу с помощью шпонок.

Расстояние между соседними витками червяка — шаг Р (рис. 80, б). Делительный диаметр червяка d = qm, где q — коэффициент диаметра червяка (q = 7,1 – 2,5).

Червячное колесо имеет вогнутые зубья спиральной формы. В осевом сечении у него те же элементы и геометрические зависимости, как и у цилиндрического зубчатого колеса. Червяк изготовляется из сталей 40, 45, 40Х, 40ХН с последующей закалкой (лучше токами высокой частоты) или цементируемых сталей 15Х, 20Х, 20ХНЗА, 20ХФ и др. Витки червяков шлифуются.

Червячные колеса для повышения к. п. д. передачи выполняются из бронзы Бр.ОФЮ-1, Бр.ОНФ, Бр.АЖ9-4. Колеса тихоходных передач изготовляют из чугуна. Для экономии дорогих бронз из них изготовляют только венец. Его напрессовывают на чугунную или стальную ступицу и крепят винтами или болтами.

Помимо червячных передач, у которых червяк имеет прямолинейную образующую делительного цилиндра (архимедовы червяки), имеются передачи с эвольвентными червяками (у них профиль витков эвольвентный), а также глобоидные передачи с червяками вогнутой формы.

К червячным передачам предъявляются следующие технические требования:

1. Профиль и шаг резьбы червячного колеса и червяка должны соответствовать друг другу.

2. Червяк должен соприкасаться с каждым зубом червячного колеса на протяжении не менее 2/3 длины дуги зуба червячного колеса.

3. Радиальное и торцовое биение червячного колеса не должно выходить за пределы норм, установленных для соответствующих степеней точности.

4. Межосевые расстояния должны соответствовать расчетной величине, обеспечивая необходимый зазор, установленный для соответствующего класса передач.

5. Оси скрещивающихся валов должны располагаться под углом 90° друг к другу и совпадать с соответствующими осями гнезд в корпусах.

6. Собранные передачи испытываются на холостом ходу (или под нагрузкой).

7. Величина мертвого хода червяка (угол поворота червяка при неподвижном закреплении колеса) должна быть не выше установленных норм для соответствующего класса передач; при проверке на легкость проворачивания червяка добиваются, чтобы крутящий момент находился в пределах, допустимых техническими требованиями.

8. Во время испытания собранной передачи под нагрузкой проверяют плавность хода и нагрев подшипниковых опор, который должен быть не выше 323 – 333 К (50-60°С).

9. При проверке передачи должны работать плавно и бесшумно.

Сборку червячной передачи начинают с проверки межосевых расстояний корпуса редуктора. Способ контроля межосевых расстояний показан на рис. 6, а. В корпус устанавливают контрольные оправки. На.одну из них устанавливают шаблон с тремя выступами. По величине зазора между выступом шаблона и оправкой определяют отклонение межосевого расстояния.

Способы контроля перекоса осей (угол скрещивания) показаны на рис. 81,6.

1. Проверяют оправками и шаблоном, как и межосевое расстояние. Замеряют зазор между выступами шаблона и берут разность показаний. Величина перекоса по ширине колеса получится умножением полученной разности на отношение размеров ширины колеса к расстояйию между выступами.

2. На вал червячного колеса или оправку надевают рычаг с индикатором. Подводя штифт индикатора попеременно к левому и правому концам вала червяка или оправки, по разности отклонения судят о перекосе осей.

Рис. 6. Способы контроля отверстий в корпусе червячной передачи: а — межосевого расстояния, б — перекоса осей (угол скрещивания)

На выступающих концах червяка и колеса крепят рычаги, касающиеся индикаторов, замечают положение стрелки индикатора (следовательно, и червяка) в начальном положении, а затем червяк слегка повертывают до начала отклонения рычага, при этом значение угла ср (в угловых секундах) равно показанию индикатора (разность между конечным и начальным значениями), умноженному на L: 3600 (L — расстояние от оси червяка до шарика индикатора).

Сборка цилиндрических зубчатых передач включает в себя следующие операции:

1. Установку и закрепление зубчатых колес на валах;

2. Установку валов в корпусе;

3. Проверку и регулировку зацеплений.

Тема : СБОРКА ЗУБЧАТЫХ ПЕРЕДАЧ

Сборка цилиндрических зубчатых передач

Сборка конических зубчатых колес

Сборка червячных передач

1. Сборка цилиндрических зубчатых передач

Установка и проверка параллельности валов

Сборка цилиндрических зубчатых передач включает в себя [8, 10 - 12] следующие операции:

1. Установку и закрепление зубчатых колес на валах;

2. Установку валов в корпусе;

3. Проверку и регулировку зацеплений.

Для колес малого диаметра зубчатое колесо на вал напрессовывают вручную. Зубчатые колеса большого диаметра и термически обработанные напрессовывают прессом с нагревом колеса либо с охлаждением вала.

При напрессовке цилиндрического зубчатого колеса наиболее часто встречающиеся погрешности бывают следующие:

1. Искажение профиля зубчатого венца (рис. 39, а);

2. Качание зубчатого колеса на шейке вала (рис. 39, б);

3. Радиальное биение (рис. 39, в);

4. Торцевое отклонение колеса (рис. 39, г).

Для проверки вал с насаженным на него зубчатым колесом устанавливают на призмах либо в центрах и контролируют погрешность (рис. 40).

Рис. 39. Погрешности при напрессовке цилиндрического зубчатого колеса

Рис. 40. Установка зубчатого колеса для проверки на погрешность:

а – на призмах; б – в центрах

При сборке цилиндрических зубчатых колес важно обеспечить параллельность ведущего и ведомого валов в корпусе.

Для правильного зацепления цилиндрических зубчатых колес оси вала должны лежать в одной плоскости и быть взаимно параллельными. Расстояние между осями валов должно быть (без учета радиального зазора) равно

где m – модуль колес, мм; z1, z2 – соответственно, число зубьев на ведущем и ведомом колесах.

Допускается значение L несколько увеличенным, но не уменьшенным. Допуск на раздвижку осей должен находиться в пределах

где а – коэффициент, зависящий от окружной скорости и типа передачи. Для практических работ а = 0,015÷0,04. Большим окружным скоростям соответствуют меньшие значения а.

Параллельность осей валов проверяют измерением в различных участках межосевого расстояния (рис. 41).

Разность измерений межосевого расстояния на длине 1 м не должна превышать допуска на раздвижку осей:

Рис. 41. Контроль параллельности валов

Проверка бокового и радиального зазора между зубьями

При установке цилиндрических зубчатых колес важно обеспечить нужный боковой (∆δ) и радиальный (∆ρ) зазоры между зубьями (рис. 42).

Рис. 42. Контроль зазоров между зубьями

Боковой зазор обеспечивает нормальную смазку колес. Уменьшенный зазор приводит к выдавливанию смазки, заеданию колес и преждевременному износу. При увеличенном зазоре зубья ударяются друг о друга, что часто приводит к поломке зубьев. Уменьшенный радиальный зазор может привести к поломке зубьев.

Боковой и радиальный зазоры проверяют либо щупом, либо прокатыванием свинцовой пластины, которую впоследствии измеряют.

1. Нормальный боковой зазор определяют по формуле

где К – коэффициент, зависящий от частоты поверхности, типа колеса, окружной скорости, К = 0,02 ÷ 0,1, для необработанных зубьев К = 0,16.

2. Радиальный зазор вычисляют по выражению

Радиальный зазор зависит в основном от качества изготовления.

Для быстроходных и тяжелонагруженных зубчатых передач зазоры устанавливают с учетом температурного расширения материала, из которых выполнены зубчатые колеса.

При установке в корпус расстояние между осями валов рассчитывают по формуле

где L – расстояние между осями валов в холодном состоянии, мм, ;

αк – коэффициент линейного расширения материала корпуса, 1/С°; ∆tк, – превышение температуры корпуса относительно температуры окружающей среды, ∆tк = tк – tо, °С.

Сумма радиусов ведомого и ведущего зубчатых колес при увеличении их вследствие нагрева во время работы равна

где αz – коэффициент линейного расширения материала колеса, 1/С°; ∆tz – превышение температуры колеса относительно температуры окружающей среды, ∆tz = tz – tо, °С.

Изменение в положении зубчатых колес по направлению линии, соединяющей их центры, составляет

На радиальное биение зубчатые колеса проверяют с помощью индикаторной головки, помечая колеса в четырех точках и измеряя средние отклонения:

где с – коэффициент, зависящий от угловой скорости и типа передачи,

Боковой зазор, при котором следует заменять зубчатые колеса, определяют по формуле

для колес 9- й и 10- й степени точности, в ’ = 0,20– 0,4;

для тихоходных колес с окружной скоростью вращения колеса до 300 об/мин в ’ = 0,5.

Качание колес относительно вала

Качание зубчатых колес происходит в основном из-за ослабления шпонки или шлицев. Для точных колес допускается следующее качание :

на радиусе 50 мм угловое – не более 0,02 мм, боковое – не более 0,05 мм. Качание проверяют индикаторами.

2. Сборка конических зубчатых колес

Качество сборки конических зубчатых колес обеспечивается следующими факторами:

Правильностью пересечения осей валов;

Точностью углов между осями колес;

Правильностью качания зубьев;

Величиной бокового и радиального зазора.

Отклонение для осей конических колес равно:

для m = 2÷8 мм δ=(0,015÷0,06)∙m;

для m = 8÷14 мм δ=(0,015÷0,02)∙m.

Правильность угла проверяют с помощью контрольных оправок (рис. 43).

Рис. 43. Проверка правильности угла в конических зубчатых передачах: а – по валам; б – по отверстиям в корпусе

3. Сборка червячных передач

С целью качественной сборки червячной передачи между витками червяка и зубьями колеса должен быть зазор (мертвый ход червяка), равный

где m – торцевой модуль передачи, мм.

Проверяют мертвый ход червяка следующим образом (рис. 44).

Рис. 44. Проверка мертвого хода червяка: 1 – колесо, 2 – червяк,

3 – градуированный диск, 4 – стрелка, 5 – индикатор

На червяк 2 надевают градуированный диск 3, его проворачивают так, чтобы стрелка индикатора 5 не колебалась, т.е., чтобы колесо 1 было неподвижным. С помощью стрелки 4 устанавливают угол мертвого хода. Для передач 7- й и 8 - й степени точности мертвый ход червяка должен находиться в пределах 8 - 12° при однозаходном, 4 - 6° при двухзаходном, 3 - 4° при трехзаходном червяках.

Проверка степени прилегания профилей червяка и червячного колеса

Для того чтобы произвести проверку, винт червяка покрывают краской, медленно проворачивают и смотрят отпечатки на зубьях колеса (рис. 45), по которым судят о качестве сборки соединения.

Рис. 45. Регулировка червяка: а – смещение влево,

б – смещение вправо, в – правильная регулировка

При правильной регулировке краска должна покрывать поверхность зубьев колеса не менее чем на 50 – 60 % по их длине и ширине.

Проверка постоянства момента вращения червяка

Окончательно собранную пару проверяют на легкость вращения. При любом положении червяка вал должен вращаться легко и плавно. Изменение момента не должно отличаться более чем на 30 – 40 %.

При неточной сборке червяк вращается с переменным ослаблением и натягом (рывками). Наблюдается скачкообразное измерение момента. Если червячная передача собрана с высокой точностью, то её работа сопровождается плавным и бесшумным вращением червяка и колеса.

Сборка цилиндрических зубчатых передач включает в себя следующие операции:

1. Установку и закрепление зубчатых колес на валах;

2. Установку валов в корпусе;

3. Проверку и регулировку зацеплений.

Тема : СБОРКА ЗУБЧАТЫХ ПЕРЕДАЧ

Сборка цилиндрических зубчатых передач

Сборка конических зубчатых колес

Сборка червячных передач

1. Сборка цилиндрических зубчатых передач

Установка и проверка параллельности валов

Сборка цилиндрических зубчатых передач включает в себя [8, 10 - 12] следующие операции:

1. Установку и закрепление зубчатых колес на валах;

2. Установку валов в корпусе;

3. Проверку и регулировку зацеплений.

Для колес малого диаметра зубчатое колесо на вал напрессовывают вручную. Зубчатые колеса большого диаметра и термически обработанные напрессовывают прессом с нагревом колеса либо с охлаждением вала.

При напрессовке цилиндрического зубчатого колеса наиболее часто встречающиеся погрешности бывают следующие:

1. Искажение профиля зубчатого венца (рис. 39, а);

2. Качание зубчатого колеса на шейке вала (рис. 39, б);

3. Радиальное биение (рис. 39, в);

4. Торцевое отклонение колеса (рис. 39, г).

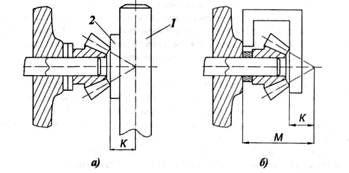

Для проверки вал с насаженным на него зубчатым колесом устанавливают на призмах либо в центрах и контролируют погрешность (рис. 40).

Рис. 39. Погрешности при напрессовке цилиндрического зубчатого колеса

Рис. 40. Установка зубчатого колеса для проверки на погрешность:

а – на призмах; б – в центрах

При сборке цилиндрических зубчатых колес важно обеспечить параллельность ведущего и ведомого валов в корпусе.

Для правильного зацепления цилиндрических зубчатых колес оси вала должны лежать в одной плоскости и быть взаимно параллельными. Расстояние между осями валов должно быть (без учета радиального зазора) равно

где m – модуль колес, мм; z1, z2 – соответственно, число зубьев на ведущем и ведомом колесах.

Допускается значение L несколько увеличенным, но не уменьшенным. Допуск на раздвижку осей должен находиться в пределах

где а – коэффициент, зависящий от окружной скорости и типа передачи. Для практических работ а = 0,015÷0,04. Большим окружным скоростям соответствуют меньшие значения а.

Параллельность осей валов проверяют измерением в различных участках межосевого расстояния (рис. 41).

Разность измерений межосевого расстояния на длине 1 м не должна превышать допуска на раздвижку осей:

Рис. 41. Контроль параллельности валов

Проверка бокового и радиального зазора между зубьями

При установке цилиндрических зубчатых колес важно обеспечить нужный боковой (∆δ) и радиальный (∆ρ) зазоры между зубьями (рис. 42).

Рис. 42. Контроль зазоров между зубьями

Боковой зазор обеспечивает нормальную смазку колес. Уменьшенный зазор приводит к выдавливанию смазки, заеданию колес и преждевременному износу. При увеличенном зазоре зубья ударяются друг о друга, что часто приводит к поломке зубьев. Уменьшенный радиальный зазор может привести к поломке зубьев.

Боковой и радиальный зазоры проверяют либо щупом, либо прокатыванием свинцовой пластины, которую впоследствии измеряют.

1. Нормальный боковой зазор определяют по формуле

где К – коэффициент, зависящий от частоты поверхности, типа колеса, окружной скорости, К = 0,02 ÷ 0,1, для необработанных зубьев К = 0,16.

2. Радиальный зазор вычисляют по выражению

Радиальный зазор зависит в основном от качества изготовления.

Для быстроходных и тяжелонагруженных зубчатых передач зазоры устанавливают с учетом температурного расширения материала, из которых выполнены зубчатые колеса.

При установке в корпус расстояние между осями валов рассчитывают по формуле

где L – расстояние между осями валов в холодном состоянии, мм, ;

αк – коэффициент линейного расширения материала корпуса, 1/С°; ∆tк, – превышение температуры корпуса относительно температуры окружающей среды, ∆tк = tк – tо, °С.

Сумма радиусов ведомого и ведущего зубчатых колес при увеличении их вследствие нагрева во время работы равна

где αz – коэффициент линейного расширения материала колеса, 1/С°; ∆tz – превышение температуры колеса относительно температуры окружающей среды, ∆tz = tz – tо, °С.

Изменение в положении зубчатых колес по направлению линии, соединяющей их центры, составляет

На радиальное биение зубчатые колеса проверяют с помощью индикаторной головки, помечая колеса в четырех точках и измеряя средние отклонения:

где с – коэффициент, зависящий от угловой скорости и типа передачи,

Боковой зазор, при котором следует заменять зубчатые колеса, определяют по формуле

для колес 9- й и 10- й степени точности, в ’ = 0,20– 0,4;

для тихоходных колес с окружной скоростью вращения колеса до 300 об/мин в ’ = 0,5.

Качание колес относительно вала

Качание зубчатых колес происходит в основном из-за ослабления шпонки или шлицев. Для точных колес допускается следующее качание :

на радиусе 50 мм угловое – не более 0,02 мм, боковое – не более 0,05 мм. Качание проверяют индикаторами.

2. Сборка конических зубчатых колес

Качество сборки конических зубчатых колес обеспечивается следующими факторами:

Правильностью пересечения осей валов;

Точностью углов между осями колес;

Правильностью качания зубьев;

Величиной бокового и радиального зазора.

Отклонение для осей конических колес равно:

для m = 2÷8 мм δ=(0,015÷0,06)∙m;

для m = 8÷14 мм δ=(0,015÷0,02)∙m.

Правильность угла проверяют с помощью контрольных оправок (рис. 43).

Рис. 43. Проверка правильности угла в конических зубчатых передачах: а – по валам; б – по отверстиям в корпусе

3. Сборка червячных передач

С целью качественной сборки червячной передачи между витками червяка и зубьями колеса должен быть зазор (мертвый ход червяка), равный

где m – торцевой модуль передачи, мм.

Проверяют мертвый ход червяка следующим образом (рис. 44).

Рис. 44. Проверка мертвого хода червяка: 1 – колесо, 2 – червяк,

3 – градуированный диск, 4 – стрелка, 5 – индикатор

На червяк 2 надевают градуированный диск 3, его проворачивают так, чтобы стрелка индикатора 5 не колебалась, т.е., чтобы колесо 1 было неподвижным. С помощью стрелки 4 устанавливают угол мертвого хода. Для передач 7- й и 8 - й степени точности мертвый ход червяка должен находиться в пределах 8 - 12° при однозаходном, 4 - 6° при двухзаходном, 3 - 4° при трехзаходном червяках.

Проверка степени прилегания профилей червяка и червячного колеса

Для того чтобы произвести проверку, винт червяка покрывают краской, медленно проворачивают и смотрят отпечатки на зубьях колеса (рис. 45), по которым судят о качестве сборки соединения.

Рис. 45. Регулировка червяка: а – смещение влево,

б – смещение вправо, в – правильная регулировка

При правильной регулировке краска должна покрывать поверхность зубьев колеса не менее чем на 50 – 60 % по их длине и ширине.

Проверка постоянства момента вращения червяка

Окончательно собранную пару проверяют на легкость вращения. При любом положении червяка вал должен вращаться легко и плавно. Изменение момента не должно отличаться более чем на 30 – 40 %.

При неточной сборке червяк вращается с переменным ослаблением и натягом (рывками). Наблюдается скачкообразное измерение момента. Если червячная передача собрана с высокой точностью, то её работа сопровождается плавным и бесшумным вращением червяка и колеса.

Читайте также: