Сборка зубчатых и червячных передач кратко

Обновлено: 02.07.2024

Установив требуемый зазор в зацеплении колес, проверяют его на краску. Для этого на два зуба каждого колеса наносят тонкий слой краски. Положение закрашиваемых зубьев выбирают так, чтобы между ними было как можно большее число чистых зубьев. После этого колеса проворачивают в направлении их рабочего движения и по отпечаткам краски (пятну контакта) судят о зацеплении. Пятно должно располагаться на боковой поверхности зуба, не доходя до его краев, ближе к тонкому концу по длине и высоте, примерно равной 60–70 % соответствующих размеров зуба. Для сравнения правильное пятно контакта приводят в сборочном чертеже узла или в технологической карте.

От правильности зацепления цилиндрических и конических зубчатых колес, характеризуемой прежде всего величиной зазора и формой пятна контакта, зависит бесшумность работы передачи. Поэтому на многих заводах собранные точные зубчатые передачи обкатывают на специальных стендах с приводом от электродвигателя и тормозом для создания нагрузок.

О качестве сборки судят и по температуре масла в корпусах передач. Если масло не перегревается, значит, трение в сопряжениях нормальное, они собраны правильно, и износ деталей не превышает допустимого. Кроме того быстроходные зубчатые передачи контролируют на шумность посредством особых звукорегистрирующих приборов – шумомеров. По интенсивности шума, возникающего вследствие ударов зубьев друг о друга и вибраций деталей передачи, судят о качестве ее сборки.

Сборка червячных передач

Червячные передачи применяются в тех случаях, когда необходимо передать вращение между двумя валами, перекрещивающимися под углом 90°, и требуется получить большое передаточное число.

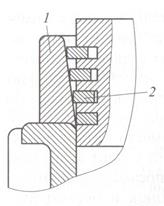

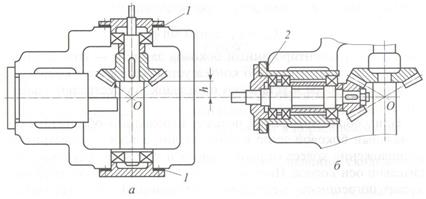

Основными деталями червячной передачи являются червяк 1 (рис. 15.5, а), червячное колесо 2 и вал 3. Червячное колесо имеет вогнутые зубья, которые сцепляются с винтовыми зубьями или витками червяка. В обычной червячной передаче червяк имеет цилиндрическую форму. В тяжело нагруженных передачах червяку придается вогнутая форма. Такая червячная передача называется глобоидной.

Рис. 15.5. Червячные передачи:

а – общий вид червячной пары; б – схема передачи

Червячные колеса изготовляют цельными и составными. Венцы составных червячных колес отливают из чугуна (для тихоходных передач) и фосфористой бронзы (для быстроходных передач). Червяк-винт имеет специальную, обычно трапецеидальную резьбу. При небольших диаметрах червяка его резьбу нарезают на валу, а при больших диаметрах – на втулке, которую насаживают на вал. Червяки закрепляют на ведущем валу, а червячные колеса – на ведомом.

Червячные передачи в современном машиностроении имеют широкое распространение. Наибольшее применение червячные передачи нашли в металлорежущих станках, автомобилях, тракторах и т. д. Большое достоинство червячных передач заключается также в плавности и бесшумности их работы.

Недостатком червячных передач является низкий коэффициент полезного действия.

Сборка червячных передач начинается со сборки червячного колеса. Венец напрессовывают на ступицу под прессом в холодном или предварительно нагретом (до 120–150 °C) состоянии. Затем засверливают отверстия, нарезают резьбу под стопоры и ввертывают стопоры с последующим их раскерниванием. После этого червячное зубчатое колесо проверяют на биение. Установка червячных зубчатых колес на валах и проверка их производятся так же, как и при сборке обычных цилиндрических зубчатых колес.

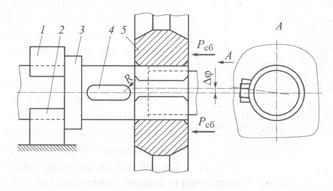

Существенным при сборке червячных передач является обеспечение правильного зацепления червяка с зубьями колеса. Для этого необходимо, чтобы угол скрещивания осей червяка и зубчатого колеса и межцентровое расстояние А (рис. 15.5, б) соответствовали чертежу, средняя плоскость совпадала с осью червяка, а боковой зазор в зацеплении соответствовал техническим требованиям. Перед установкой червяка и колеса часто необходимо проверить положение осей отверстий в корпусе.

Если червяк и вал колеса монтируют в подшипниках скольжения, вначале устанавливают вкладыши или втулки этих подшипников, а затем проверяют положение осей.

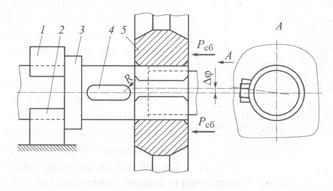

Одно из приспособлений для контроля угла скрещивания осей червяка и червячного колеса состоит из контрольного валика 1 (рис. 15.6, а), устанавливаемого вместо вала червяка, контрольного валика 4, помещаемого вместо вала колеса, и рычага 2 с индикатором 3. Рычаг нужно установить так, чтобы ножка индикатора касалась в точках n и m контрольного валика 1.

Если угол скрещивания осей равен 90°, то показания индикатора в точках n и m должны быть одинаковыми.

Рис. 15.6. Способ контроля положения осей червяка и червячного колеса:

а – общий вид контрольного приспособления; б – схема определения расстояния между осями червяка и колеса; Н – расстояние между контрольными валиками; n и m – контрольные точки

Межосевое расстояние можно измерять, используя эти же контрольные валики и штихмас 5 (рис, 15.6, б). В этом случае:

Допустимый перекос осей устанавливают на размер b (см. рис. 15.5, а) ширины колеса в пределах 0,02–0,03 мм (для передач средней степени точности и модулей 6–10 мм). Исходя из этих данных вычисляют допустимую разность показаний индикатора в точках n и m, которые заносят в технологическую карту сборки и карту контроля.

Допустимые отклонения расстояния А указывают на сборочном чертеже передачи. Для А = 300–600 мм и средней степени точности этот допуск составляет ±0,05–0,08 мм.

Чтобы червячная передача работала правильно, средняя плоскость колеса, как уже отмечалось, должна совпадать с осью червяка. В собранной передаче это контролируют на краску. С этой целью тонкий слой краски наносят на винтовую поверхность червяка и вводят его в зацепление с колесом. При последующем медленном вращении червяка на зубьях колеса остаются отпечатки. Если передача собрана правильно, краска должна покрывать зуб колеса не менее чем на 50–60 % по длине и высоте. Ненормальные отпечатки получаются, когда червяк смещен относительно оси червяка вправо или влево. В таких случаях колесо сдвигают в соответствующую сторону и надежно закрепляют.

Большое значение для нормальной работы червячной передачи имеет зазор Сn в зацеплении червяка с колесом. Величину этого зазора выдерживают в зависимости от точности и размеров передачи. Величину бокового зазора указывают в технических условиях на сборку. Для передач средней точности с А = 320–600 мм зазор должен быть 0,13–0,26 мм.

Когда передача собрана, зазор в зацеплении измеряют контрольным приспособлением. Результат измерения сводится к установлению размера пути (мерного хода) червяка при неподвижном колесе. Собранную червячную передачу проверяют на легкость вращения. При любом положении червячного колеса крутящий момент, необходимый для вращения червяка, должен быть одинаковым.

Технология сборки механизмов преобразования движения

Сборка передач ходовой винт-гайка скольжения и качения

Механизмы преобразования движения служат для превращения одного вида движения в другой, например вращательного в поступательное или наоборот.

Механизмы преобразования движения применяются в винтовых, кривошипно-шатунных, кулисных механизмах, эксцентриках и др. Винтовые механизмы широко распространены в металлорежущих станках и прессах; кривошипно-шатунные – в двигателях внутреннего сгорания и компрессорах; эксцентриковые – в автоматах; кулисные – в станках и системах управления двигателями и др.

К достоинствам винтовых передач относятся возможность получения равномерного поступательного движения с высокой точностью перемещений, большая несущая способность и компактность.

Недостатком является низкий КПД из-за значительных сил трения, возникающих в передаче при работе.

В передачах винт-гайка используют в основном трапецеидальные и прямоугольные резьбы. Грузовые винты имеют упорную резьбу.

Часто применяют передачи винт-гайка, в которых трение скольжения заменено трением качения (рис. 16.1, а). При благоприятных условиях работы КПД шариковых винтовых пар достигает 0,9. Эти передачи также позволяют устранить радиальные и осевые зазоры или значительно их уменьшить, что позволяет повысить точность перемещения исполнительных узлов механизма.

Рис. 16.1. Винтовые передачи:

а – качения: 7 – винт; 2 – гайка; 3 – шарик; 4 – вкладыш; б – гидростатическая: 1 – регуляторы давления; 2 – фильтр; 3 – насос; 4 – сливной клапан

В настоящее время широкое применение находят гидростатические передачи (рис. 16.1, б), обеспечивающие работу винтовой пары практически без трения, что позволяет довести значение КПД передачи до 0,99.

Сборка передачи винт-гайка скольжения. Винтовой механизм обычно состоит из двух главных деталей – винта 1 и гайки 2 (рис. 16.2, а), образующих винтовую пару. Вращая винт 1 в ту или другую стороны, достигают прямолинейно-поступательного перемещения гайки 2 вместе с ползуном 3, установленным на направляющих 4.

Рис. 16.2. Передача ходовой винт-гайка:

а – схема передачи; б – ходовой винт; в – гайка ходового винта; г – схема контроля сборки передачи; 1, 20, 22, 30 – винты; 2 – гайка; 3 – ползун; 4 – направляющая; 5 – подшипник; 6 – хвостовик вала коробки подач; 7– муфта; 8, 10, 11 – штифты; 9 – ходовой винт; 12 – крышка; 13 – регулировочный винт; 14 – контргайка; 15 – опорная пята; 16 – упорная шайба; 17 – сферическое кольцо; 18, 19, 24 – втулки; 21 – ползун; 23 – шпонка; 25 – регулировочная гайка; 26 – корпус гайки ходового винта; 27 – контрольное приспособление; 28 – мостик; 29, 31 – индикаторы; А, Б – опоры

Винтовой механизм обеспечивает равномерность и точность перемещений, а также плавность и бесшумность работы.

Зубчатые и червячные передачи применяются для передачи и изменения крутящего момента или точности относительного углового поворота входного и выходного валов механизмов.

В процессе сборки узлов и агрегатов с зубчатыми и червячными передачами должен быть обеспечен ряд требований: заданная кинематическая точность и плавность работы, норма контакта зубьев, допустимые величина бокового зазора и биение зубчатой передачи, допустимые осевые и радиальные перемещения в подшипниках, плотность и равномерность затяжки резьбовых соединений, поступление смазки в смазочные точки, исключение утечки смазки из стыков и уплотнений.

Агрегат после сборки должен быть обкатан и испытан, при этом передачи должны работать плавно, без шума и перегрева.

Эти требования обеспечиваются точным изготовлением деталей передачи и качеством сборки. Процесс сборки состоит из комплектования передачи деталями, сборки валов с зубчатыми колесами и подшипниками, установки валов в сборе в корпус, регулирования и проверки зацепления между зубьями, контроля плавности и легкости переключения зубчатых колес в коробках передач.

Посадка зубчатых колес на валы обычно производится с натягом. Например, при средних нагрузках по посадке - Н7/k6, при тяжелых нагрузках - H7/n6; H7/m6. В коробках передач, когда необходимо перемещение зубчатого колеса на валу, применяют посадки с зазором H7/g6; H7/f7 и др.

Установку зубчатого колеса на центрирующую поверхность вала производят обычно под прессом с применением специального приспособления, исключающего перекосы колеса на шейке вала. После установки зубчатого колеса на вал контролируют торцовое и радиальное биения его зубчатого венца, плотность прилегания к упорному буртику и качание зубчатого колеса на шейке вала.

Собранный узел проверяют на качание легкими ударами по напрессованному колесу мягким молотком; плотность прилегания колеса к буртику - щупом. Прочность соединения проверяют по допустимому усилию распрессовки.

Торцовое и радиальное биение напрессованного на вал колеса контролируют индикаторными приспособлениями с базированием вала в сборе на призмах или в центрах. Обычно радиальное биение допускается в пределах 25 - 75 мкм, а торцовое – 100 - 150 мкм.

При установке валов с зубчатыми колесами в корпус обычно образованное зацепление удовлетворяет техническим требованиям. Однако могут возникнуть дефекты зацепления в результате неблагоприятного сочетания отклонения размеров сопряженных колес. Наиболее типичными дефектами зацепления являются: увеличенный или уменьшенный зазор в зацеплении между зубьями по всему венцу; неравномерный зазор между зубьями по окружности венца; биение зубчатого колеса, связанное с перекосом оси отверстия колеса. Эти дефекты можно устранить подбором пар, заменой одного из колес и т.п.

Каждому виду сопряжения зубчатой передачи соответствует определенный гарантированный боковой зазор jn в зацеплении, компенсирующий температурные деформации в агрегате от нагрева колес и корпуса и тем самым исключающий ее заклинивание. Контроль величины бокового зазора в зацеплении осуществляется с помощью щупа либо прокатыванием между зубьями колес свинцовой проволоки с последующим измерением ее толщины, либо на специальных приспособлениях.

Качество зацепления оценивают также по величине площади и, положению пятна контакта на боковых поверхностях зубьев колес зубчатой передачи. Это определяется с помощью краски, нанесенной на одно из колес при зацеплении с парным колесом. Так, в цилиндрических зубчатых передачах прилегание рабочих поверхностей считается нормальным, если отпечаток получается в средней части боковой поверхности зуба и составляет не менее 50% от ее длины и высоты. Если характер прилегания зубьев в передаче отличается от нормы, то узел разбирают и повторным подбором пары колес добиваются необходимой точности зацеплений.

Качество и долговечность работы конических и гипоидных передач зависит от точности относительного положения делительных конусов зубчатых венцов и вершин делительных конусов. Обеспечение точности зацепления в этом случае достигается рядом последовательных мероприятий: точности изготовления деталей агрегата - корпуса, зубчатых колес и элементов, влияющих, на точность зубчатой передачи; подбором пары сопрягаемых колес, регулированием относительного положения зубчатых колес в зацеплении.

Качество сборки таких передач оцениваются по расположению и величине пятна контакта на боковых поверхностях зубьев контактирующих колес и величине бокового зазора jn в зацеплении.

Правильной считают установку зубчатых колес, при которой пятно контакта располагается ближе к узкому концу зуба, на шестерне выше по профилю, чем на колесе, и если оно будет составлять 0,5 - 0,75 ширины зуба. Объясняется это тем, что при приложении нагрузки в результате деформации колес характер контура изменится: пятно контакта увеличится и сместится к утолщенной части зуба. Качество сборки конической зубчатой передачи в агрегате контролируют динамометрическим ключом по требуемому моменту проворота входного вала.

Сборку червячного колеса производят напрессовкой венца на ступицу в холодном или нагретом состоянии до упора в бурт. Венец обычно устанавливается на ступицу с посадкой Н6/h6 или Н7/f6.

При сборке червячных передач необходимо обеспечить нормальный боковой зазор и нормальный контакт в передаче. При правильном зацеплении червяка с колесом краска должна покрывать на 60-70% по длине и высоте поверхность зуба червячного колеса. При этом ось червячного колеса должна располагаться в средней плоскости червяка. Регулировка этого положения достигается перемещением червяка в его осевом направлении с помощью набора прокладок, установленных в узлах его опоры.

Сборку начинают с установки и регулирования положения червяка в корпусе. Для этого устанавливают червяк на посадочные места, выбирают в подшипниках зазоры с помощью набора прокладок, устанавливают на посадочные места червячного колеса шаблон и путем перемещения регулировочных прокладок с одной опоры на другую регулируют положение средней плоскости червяка относительно оси червячного колеса. Затем устанавливают вместо шаблона червячное колесо, окончательно собирают агрегат и контролируют качество сборки.

Собранные силовые быстроходные зубчатые передачи подвергают обкатке сначала без нагрузки, а затем под нагрузкой, предварительно залив в них соответствующую марку смазки. При обкатке достигается лучшая прирабатываемость деталей агрегата, увеличивается КПД передачи, более равномерно распределяется нагрузка. Одновременно с обкаткой производится окончательный контроль сборки узла по нагреву, шумности и легкости вращения передачи.

Сборка зубчатых и червячных передач

Зубчатые передачи. Сопряжение зубчатого колеса с валом выполняется с небрльшим натягом или зазором. Натяг обеспечивает лучшую соосность вала и колеса.

Качество сборки зубчатых передач зависит от точности взаимного расположения осей и валов, на которых они установлены, от тщательности пригонки шпоночных и шлицевых соединений, а также от качества изготовления или ремонта посадочных поверхностей зубчатых колес, валов и осей.

В зацеплении зубчатых колес должны быть выдержаны боковой и радиальный зазоры, которые компенсируют возможные ошибки в размерах зубьев, неточности сборки и температурные деформации. Величина бокового и радиального зазора зависит от модуля и размеров зубчатых колес, а также от класса точности их изготовления (табл. 49).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Эти величины устанавливаются техническими условиями на ремонт деталей машин.

В зависимости от посадки и размеров зубчатого колеса устанавливают его на вал с помощью оправки и молотка или пресса.

Для определения величины радиального биения применяют прибор, в котором имеется контрольный ролик. На него устанавливают ножку индикатора и замечают положение стрелки. Затем ролик перекладывают через 2—3 зуба, поворачивают колесо и по положению стрелки индикатора определяют величину радиального биения (табл. 50).

Таблица 49. Боковой зазор и отклонение межцентрового расстояния для цилиндрических зубчатых передач, мк (ГОСТ 1643—72)

Примечание. С — с нулевым зазором; Д — с уменьшенным зазором; X — с нормальным зазором, Ш — с увлеиченным зазором.

Для определения величины осевого биения ножку индикатора подводят к ободу зубчатого колеса, установленного на оправке, и замечают положение стрелки. Поворачивая зубчатое колесо, наблюдают за стрелкой индикатора, показывающей величину осевого биения.

Таблица 50. Допустимое радиальное биение колеса в цилиндрических зубчатых передачах, мк (по ГОСТ 1643—72)

Величину бокового зазора между зубьями в зацеплении проверяют с помощью щупа, индикатора или путем прокладки между зубьями свинцовой проволоки или ленты толщиной 1—2 мм.

Правильность прилегания рабочей поверхности зубьев в зацеплении проверяют с помощью краски. На рабочей поверхности зубьев ведущего колеса наносят тонкий слой масляной краски. После этого колесо несколько раз проворачивают и краска с рабочей поверхности зубьев ведущего колеса переносится на поверхность зубьев ведомого. По отпечатку краски на поверхности зубьев ведомого колеса судят о правильности зубчатого зацепления (рис. 52, табл. 51, 52).

Таблица 51. Нормы контакта зубьев

Таблица 52. Допуски на непараллельность и перекос осей цилиндрических передач, мк (по ГОСТ 1643—72)

Рис. 52. Формы отпечатков на зубьях шестерен

а — правильное зацепление; б — перекос валов; в — увеличено межцентровое расстояние; г — уменьшено межцентровое расстояние в цилиндрических передачах (по ГОСТ 1643—72)

Проверку зацепления конических зубчатых колес на краску производят аналогично.

Величину зазора в зацеплении между зубчатыми колесами регулируют прокладками, которые помещаются между ступицей и упорным буртиком вала.

Червячные передачи. При сборке червячных передач проверяют межосевое расстояние червячного колеса и червяка (рис. 53). Правильность положения валов (отсутствие перекоса), боковой зазор в зацеплении и точность прилегания рабочих поверхностей зубьев (рис. 54).

Рис. 53. Схема проверки межосевого расстояния и правильность положения валов в корпусе червячного редуктора 1 — скоба; 2 и 3 — оправки

Рис. 54. Схема определения бокового зазора в червячной передаче

1 — червячное колесо; 2 —червяк; 3 — стрелка; 4 — диск; 5 — фиксатор

Отклонение межосевого расстояния проверяют микрометром или штихмасом с применением контрольных оправок, вставляемых непосредственно в отверстия корпуса редуктора или через переходные втулки.

Оправку вставляют в отверстие вала червячного колеса, при этом на оправку надевают скобу. В отверстие для прохода вала червяка вставляют оправку. По величине зазора а и с определяют отклонение межосевого расстояния в вертикальной и горизонтальной плоскостях.

Для определения бокового зазора определяют угловое смещение червяка. На вал червяка устанавливают градуированный диск.

Важным фактором, оказывающим влияние на работу зубчатой передачи, является боковой зазор С0 (рис. 6.10) между зубьями колес. На его значение влияют многие факторы: погрешность межосевого расстояния; погрешности изготовления корпусов редукторов, валов и самих зубчатых колес, а также температурные деформации в процессе работы. Для нормальной работы зубчатого соединения зазор должен быть равен нулю. Но в связи с множеством перечисленных выше факторов приходится обеспечивать минимальный, обоснованный работой передачи зазор. В зависимости от этого установлены 12 степеней точности зубчатых колес. Наиболее часто в машиностроении применяют степени точности с 6-й по 9-ю. В процессах сборки зубчатых и червячных соединений необходимо учитывать погрешности обработки собираемых деталей и их взаимное влияние на окончательную точность бокового зазора.

Рис. 6.9. Схема установки поршня в цилиндр

Рис. 6.10. Боковой зазор в зубчатой передаче

При всем разнообразии применяемых конструкций сборка зубчатых и червячных передач включает две типовые операции: установку зубчатого колеса на вал и вала в сборе в корпус редуктора.

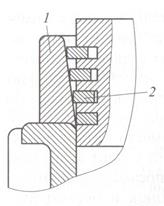

Монтаж зубчатого колеса на вал зависит от типа крепления на нем колеса. Наиболее часто встречается установка колеса на шпонку с переходной посадкой по диаметру вала. Монтаж колеса на вал с призматической шпонкой осуществляют в приспособлении прямым прессованием. Погрешность положения (рис. 6.11) шпоночного паза относительно шпонки хорошо компенсируется радиусом скругления R на ее торце. Сегментные шпонки имеют фаски 0,2. 0,5 мм, поэтому компенсация погрешности затруднена. Напрессовку колеса на вал с сегментной шпонкой проводят в два этапа: сначала напрессовывают колесо без шпонки примерно до середины шпоночного паза, затем устанавливают шпонку и допрессовывают колесо. При установке шпонки погрешность компенсируется поворотом колеса.

Рис. 6.11. Схема установки зубчатого колеса на вал:

7 — прижимная призма; 2 — опорная призма; 3 — вал;

4 — шпонка; 5 — зубчатое колесо

При установке валов в сборе в корпус редуктора образуется зубчатое соединение. Наиболее просто сцепление зубчатых колес происходит при укладке валов в разъемные корпуса, так как сопряжение осуществляется по касательной к зубчатому венцу. При установке вала в расточки корпуса осевой подачей необходимо поворачивать вал, чтобы избежать торцевого упора зубьев зубчатых колес.

Обеспечение точности бокового зазора в зубчатом соединении зависит от типа передачи. В цилиндрических зубчатых соединениях 7-й степени точности и грубее необходимый боковой зазор получают при использовании метода полной взаимозаменяемости. Для более точных передач после обработки зубчатых колес необходима их притирка на специальных станках. После этого зубчатые колеса маркируют и передают на сборку.

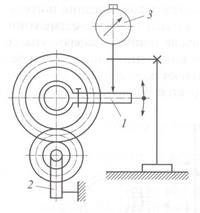

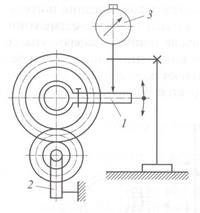

Боковой зазор в собранном зубчатом соединении можно определить, если вал одного из колес закрепить приспособлением 2, а на вал второго колеса надеть оправку 1 (рис. 6.12). Разность показаний индикатора 3 при покачивании оправки, отнесенная к радиусу делительной окружности, будет равна боковому зазору в соединении. Опорой индикатора 3 и приспособления 2 может быть корпус редуктора. Средний зазор можно определить, проведя несколько измерений по окружности.

Рис. 6.12. Схема контроля бокового зазора в зубчатом соединении

Окончательный контроль зубчатого соединения проводят по пятну контакта. На зубья одного из колес наносят краситель и проворачивают зубчатые колеса. Пятна контакта должны располагаться равномерно по поверхности зубьев, занимая не менее 60 % их площади. По смещению пятна в ту или иную сторону можно судить о погрешностях соединения. Количественную оценку погрешности в этом случае можно получить специальными измерениями.

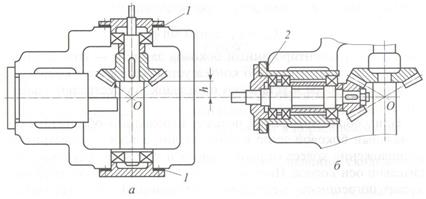

В конических зубчатых передачах боковой зазор регулируют в процессе сборки. При правильном зацеплении образующие конусы делительных окружностей обоих колес сходятся в одной точке О (рис. 6.13).

Рис. 6.13. Сборка конической зубчатой передачи

Однако погрешности обработки и сборки приводят к осевому смещению вершин и перекосу осей конусов во всех трех плоскостях. В процессе сборки возможно регулирование только осевого смещения с помощью прокладок.

На практике регулировку осуществляют следующим образом. Сборочные единицы с зубчатыми колесами (см. рис. 6.13) устанавливают в корпус без прокладок 1 и 2 и добиваются совмещения делительных конусов зубчатых колес, осуществляя контроль зацепления по пятну контакта. После получения нормального сопряжения измеряют необходимую толщину прокладок, подбирают и устанавливают прокладки и затягивают крепежные детали крышек.

Однако во многих конструкциях одновременно с установкой бокового зазора требуется регулировка зазоров в подшипниках. В этом случае процесс сборки целесообразно разделить на два этапа. На первом этапе (см. рис. 6.13, а) обеспечивают зазоры в подшипниках, контролируя размер h с помощью технологической скалки. Технология регулировки зазоров в подшипниках описана в § 6.1.1. Окончательно зазор в зубчатом сопряжении выдерживают на втором этапе (см. рис. 6.13, б). Вал в сборе со вторым колесом устанавливают с приложением осевой силы, гарантирующей выборку зазоров. В этом положении измеряют зазор под прокладку 2. Фактическая толщина прокладки должна быть

где е — измеренный зазор под прокладку; Сх — осевое перемещение колеса, соответствующее необходимому зазору в сопряжении.

Значение Сх определяют из соотношения

где — регламентированный боковой зазор; — угол зацепления; — угол делительного конуса устанавливаемого колеса.

После подбора и установки прокладок осуществляют закрепление крышек.

При сборке червячных передач необходимо обеспечить оптимальный боковой зазор в сопряжении, а также симметричное расположение колеса относительно оси червяка и червяка относительно оси колеса. Наибольшее влияние на боковой зазор оказывает погрешность межосевого расстояния. В процессе сборки эту погрешность можно уменьшить пригонкой или пришабриванием цилиндрической поверхности опор при укладке вала с колесом в корпус.

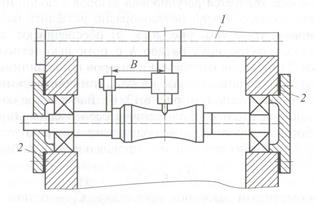

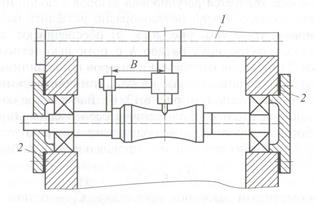

Сборку червячной передачи начинают с установки вала червяка в сборе с подшипниками в корпус. Во время этой операции комплектом прокладок 2 (рис. 6.14) регулируют зазоры в подшипниках и симметричность расположения червяка относительно оси колеса. Симметричность контролируют по размеру В (см. рис. 6.14) с помощью приспособления 1, установленного вместо вала с колесом. Затем приспособление убирают и устанавливают вал в сборе с колесом и подшипниками.

Боковой зазор в червячном соединении контролируют по схеме, приведенной на рис. 6.12. При этом закрепляют колесо и измеряют

угол холостого хода червяка, который связан с боковым зазором соотношением

Рис. 6.14. Контроль симметричности расположения червяка относительно колеса

где d — диаметр делительного цилиндра червяка; — угол подъема витка червяка; — профильный угол прямобочной рейки, сцепляющейся с эвольвентным червяком в нормальном сечении.

Важным фактором, оказывающим влияние на работу зубчатой передачи, является боковой зазор С0 (рис. 6.10) между зубьями колес. На его значение влияют многие факторы: погрешность межосевого расстояния; погрешности изготовления корпусов редукторов, валов и самих зубчатых колес, а также температурные деформации в процессе работы. Для нормальной работы зубчатого соединения зазор должен быть равен нулю. Но в связи с множеством перечисленных выше факторов приходится обеспечивать минимальный, обоснованный работой передачи зазор. В зависимости от этого установлены 12 степеней точности зубчатых колес. Наиболее часто в машиностроении применяют степени точности с 6-й по 9-ю. В процессах сборки зубчатых и червячных соединений необходимо учитывать погрешности обработки собираемых деталей и их взаимное влияние на окончательную точность бокового зазора.

Рис. 6.9. Схема установки поршня в цилиндр

Рис. 6.10. Боковой зазор в зубчатой передаче

При всем разнообразии применяемых конструкций сборка зубчатых и червячных передач включает две типовые операции: установку зубчатого колеса на вал и вала в сборе в корпус редуктора.

Монтаж зубчатого колеса на вал зависит от типа крепления на нем колеса. Наиболее часто встречается установка колеса на шпонку с переходной посадкой по диаметру вала. Монтаж колеса на вал с призматической шпонкой осуществляют в приспособлении прямым прессованием. Погрешность положения (рис. 6.11) шпоночного паза относительно шпонки хорошо компенсируется радиусом скругления R на ее торце. Сегментные шпонки имеют фаски 0,2. 0,5 мм, поэтому компенсация погрешности затруднена. Напрессовку колеса на вал с сегментной шпонкой проводят в два этапа: сначала напрессовывают колесо без шпонки примерно до середины шпоночного паза, затем устанавливают шпонку и допрессовывают колесо. При установке шпонки погрешность компенсируется поворотом колеса.

Рис. 6.11. Схема установки зубчатого колеса на вал:

7 — прижимная призма; 2 — опорная призма; 3 — вал;

4 — шпонка; 5 — зубчатое колесо

При установке валов в сборе в корпус редуктора образуется зубчатое соединение. Наиболее просто сцепление зубчатых колес происходит при укладке валов в разъемные корпуса, так как сопряжение осуществляется по касательной к зубчатому венцу. При установке вала в расточки корпуса осевой подачей необходимо поворачивать вал, чтобы избежать торцевого упора зубьев зубчатых колес.

Обеспечение точности бокового зазора в зубчатом соединении зависит от типа передачи. В цилиндрических зубчатых соединениях 7-й степени точности и грубее необходимый боковой зазор получают при использовании метода полной взаимозаменяемости. Для более точных передач после обработки зубчатых колес необходима их притирка на специальных станках. После этого зубчатые колеса маркируют и передают на сборку.

Боковой зазор в собранном зубчатом соединении можно определить, если вал одного из колес закрепить приспособлением 2, а на вал второго колеса надеть оправку 1 (рис. 6.12). Разность показаний индикатора 3 при покачивании оправки, отнесенная к радиусу делительной окружности, будет равна боковому зазору в соединении. Опорой индикатора 3 и приспособления 2 может быть корпус редуктора. Средний зазор можно определить, проведя несколько измерений по окружности.

Рис. 6.12. Схема контроля бокового зазора в зубчатом соединении

Окончательный контроль зубчатого соединения проводят по пятну контакта. На зубья одного из колес наносят краситель и проворачивают зубчатые колеса. Пятна контакта должны располагаться равномерно по поверхности зубьев, занимая не менее 60 % их площади. По смещению пятна в ту или иную сторону можно судить о погрешностях соединения. Количественную оценку погрешности в этом случае можно получить специальными измерениями.

В конических зубчатых передачах боковой зазор регулируют в процессе сборки. При правильном зацеплении образующие конусы делительных окружностей обоих колес сходятся в одной точке О (рис. 6.13).

Рис. 6.13. Сборка конической зубчатой передачи

Однако погрешности обработки и сборки приводят к осевому смещению вершин и перекосу осей конусов во всех трех плоскостях. В процессе сборки возможно регулирование только осевого смещения с помощью прокладок.

На практике регулировку осуществляют следующим образом. Сборочные единицы с зубчатыми колесами (см. рис. 6.13) устанавливают в корпус без прокладок 1 и 2 и добиваются совмещения делительных конусов зубчатых колес, осуществляя контроль зацепления по пятну контакта. После получения нормального сопряжения измеряют необходимую толщину прокладок, подбирают и устанавливают прокладки и затягивают крепежные детали крышек.

Однако во многих конструкциях одновременно с установкой бокового зазора требуется регулировка зазоров в подшипниках. В этом случае процесс сборки целесообразно разделить на два этапа. На первом этапе (см. рис. 6.13, а) обеспечивают зазоры в подшипниках, контролируя размер h с помощью технологической скалки. Технология регулировки зазоров в подшипниках описана в § 6.1.1. Окончательно зазор в зубчатом сопряжении выдерживают на втором этапе (см. рис. 6.13, б). Вал в сборе со вторым колесом устанавливают с приложением осевой силы, гарантирующей выборку зазоров. В этом положении измеряют зазор под прокладку 2. Фактическая толщина прокладки должна быть

где е — измеренный зазор под прокладку; Сх — осевое перемещение колеса, соответствующее необходимому зазору в сопряжении.

Значение Сх определяют из соотношения

где — регламентированный боковой зазор; — угол зацепления; — угол делительного конуса устанавливаемого колеса.

После подбора и установки прокладок осуществляют закрепление крышек.

При сборке червячных передач необходимо обеспечить оптимальный боковой зазор в сопряжении, а также симметричное расположение колеса относительно оси червяка и червяка относительно оси колеса. Наибольшее влияние на боковой зазор оказывает погрешность межосевого расстояния. В процессе сборки эту погрешность можно уменьшить пригонкой или пришабриванием цилиндрической поверхности опор при укладке вала с колесом в корпус.

Сборку червячной передачи начинают с установки вала червяка в сборе с подшипниками в корпус. Во время этой операции комплектом прокладок 2 (рис. 6.14) регулируют зазоры в подшипниках и симметричность расположения червяка относительно оси колеса. Симметричность контролируют по размеру В (см. рис. 6.14) с помощью приспособления 1, установленного вместо вала с колесом. Затем приспособление убирают и устанавливают вал в сборе с колесом и подшипниками.

Боковой зазор в червячном соединении контролируют по схеме, приведенной на рис. 6.12. При этом закрепляют колесо и измеряют

угол холостого хода червяка, который связан с боковым зазором соотношением

Рис. 6.14. Контроль симметричности расположения червяка относительно колеса

где d — диаметр делительного цилиндра червяка; — угол подъема витка червяка; — профильный угол прямобочной рейки, сцепляющейся с эвольвентным червяком в нормальном сечении.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Читайте также: