Сборка соединений со шпонками кратко

Обновлено: 02.07.2024

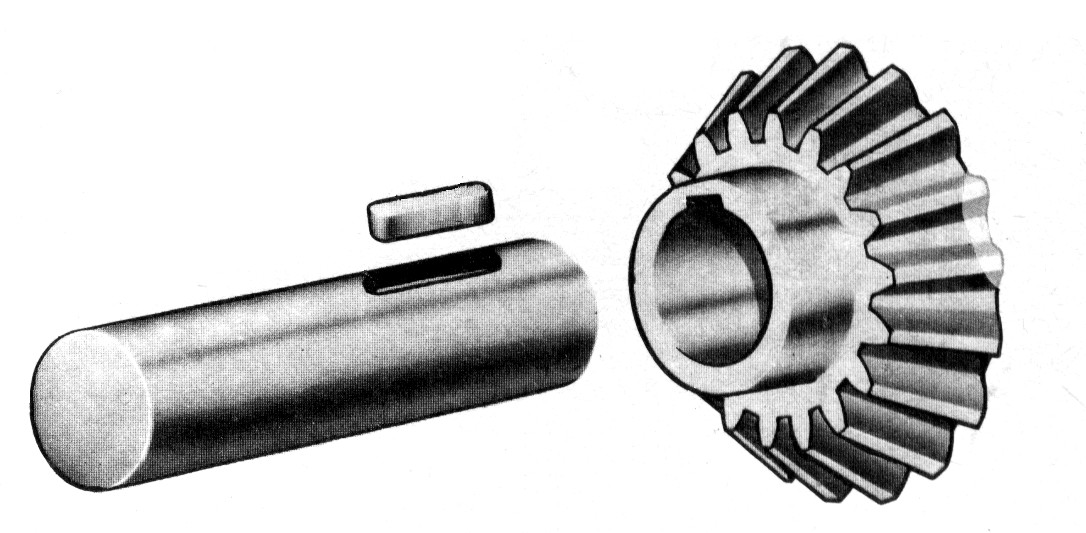

Шпоночные соединения передают вращающий момент от вала к колесу и служат для закрепления на валах и осях различных деталей машин — зубчатых колёс, муфт, шкивов. Образуются посредством шпонки, установленной в сопряжённые пазы вала и колеса.

Шпонка имеет вид призмы, клина или сегмента, реже применяются шпонки других форм. Шпоночные соединения:

- просты;

- надёжны;

- удобны в сборке и разборке;

- дёшевы.

- ослабляют сечение валов и ступиц колёс;

- концентрируют напряжения в углах пазов;

- нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки).

Виды шпоночных соединений:

- ненапряжённые — призматические или сегментные шпонки, передают момент боковыми гранями;

- напряжённые — клиновые шпонки, передают момент за счёт сил трения по верхним и нижним граням;

- тангенциальные — состоят из двух клиньев с одинаковым уклоном, составленных так, что рабочие грани их взаимнопараллельны.

Шпонки всех основных типов стандартизованы.

Для призматических шпонок стандарт указывает ширину и высоту сечения. Глубина шпоночного паза в валу принимается как 0,6 от высоты шпонки. Призматические и сегментные шпонки всех форм испытывают смятие боковых поверхностей и срез по средней продольной плоскости:

σсмят = 2 × Mвращ / (0,4 × h × d × l ≤ [σ]смят;

τсрез = 2 × Mвращ / (b × d × l ≤ [τ]срез,

где h — высота сечения шпонки, d — диаметр вала, b — ширина сечения шпонки, l — рабочая длина шпонки (участок, передающий момент).

Исходя из статистики поломок, расчёт на смятие проводится как проектный. По известному диаметру вала задаются стандартным сечением призматической шпонки и рассчитывают рабочую длину. Расчёт на срез — проверочный. При невыполнении условий прочности увеличивают рабочую длину шпонки.

Сборка шпоночных соединений

Призматические шпонки подлежат замене при:

- смятии боковых граней;

- ослаблении посадки;

- смятии шпоночной канавки.

Разборку шпоночного соединения можно вести различными способами, в зависимости от конструкции соединения. Для разборки в средней части шпонки выполняют резьбовое отверстие и ввёртывают в него винт. При подгонке и сборке призматических шпонок рекомендуется выполнить скос на поверхности шпонки со стороны вала, на длину не более высоты шпонки, с обратной стороны сделать пометку. Непременное условие процесса разборки шпоночного соединения — сохранение чистоты и точности посадочных мест.

При небольшой выработке стенки канавки необходимо выровнять стенки шпоночной канавки до получения правильной формы и изготовить новую шпонку, с увеличенным сечением. Расширение шпоночной канавки допускается на величину, не превышающую 10-15% от первоначального размера. При изготовлении новой шпонки и ремонте шпоночной канавки обработку следует вести соответствующим инструментом. Засверливание шпоночных канавок должно проводиться фрезой.

Перед сборкой детали очищают и проверяют посадочные размеры, наличие на сопрягаемых поверхностях забоин, заусенцев и других дефектов. Измерение глубины пазов, высоты и правильности установки шпонок проводится с использованием щупов, шаблонов, индикаторов перемещения часового типа и специальных подставок.

Посадку шпонки в паз вала проводят лёгкими ударами медного молотка (или молотка из мягкого металла), под прессом или с помощью струбцин. Перекос шпонки и врезание в тело паза не допускаются. Отсутствие бокового зазора между шпонкой и пазом проверяют щупом, затем насаживают охватывающую деталь (колесо, шкив) и проверяют наличие радиального зазора.

При сборке клиновых шпонок необходимо следить за тем, чтобы шпонка плотно прилегала к дну паза вала и втулки и имела зазоры по своим боковым стенкам. Верхняя грань клиновых шпонок должна быть выполнена с уклоном по длине 1:100. Уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать, иначе деталь будет сидеть на валу с перекосом. Точность посадки шпонки проверяется щупом с обеих сторон втулки. При сборке пазы вала или поверхности шпонки припиливают или пришабривают для исключения перекоса и смещения. В собранном соединении головка клиновой шпонки не должна доходить до торца ступицы на величину, равную высоте шпонки. Во избежание выпадения клиновых и тангециальных шпонок (при их ослаблении) у головок устанавливают упоры на винтах. Следует отметить неопределённость возникающих усилий при запрессовке клиновых шпонок. Это может привести к повреждению ступиц охватываемых деталей.

Шпонки размером сечения более 28×16 мм необходимо проверять на краску по посадочным местам до получения пяти и более отпечатков на квадратный сантиметр поверхности. Перед установкой шпонки необходимо зачистить и смазать маслом шпонку и шпоночную канавку. Не допускается во всех видах шпоночных соединений устанавливать какие-либо подкладки для достижения плотной посадки шпонок.

Сегментные шпонки в меньшей мере подвержены перекосу и не требуют ручной пригонки (так как шпоночный паз получают фрезой, соответствующей размеру шпонки); паз под сегментную шпонку более глубокий, что ослабляет сечение вала.

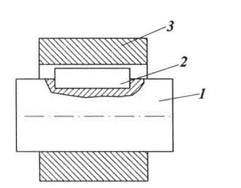

В собранном соединении между верхней гранью призматической шпонки и основанием паза ступицы (рисунок 4.1) радиальный зазор должен соответствовать приведенным в таблице 4.1 данным. В соединениях с клиновой шпонкой (рисунок 4.2) боковой зазор между пазом и шпонкой не должен превышать величин, указанных в таблице 4.2.

Рисунок 4.1 — Зазор при установке призматических шпонок

Таблица 4.1 — Значения радиального зазора для призматических шпонок в зависимости от диаметра вала

| Диаметр вала, мм | Радиальный зазор, мм |

|---|---|

| от 25 до 90 | 0,3 |

| от 90 до 170 | 0,4 |

| свыше 170 | 0,5 |

Рисунок 4.2 — Зазоры при установке клиновых шпонок

Таблица 4.2 — Значения бокового зазора для клиновых шпонок в зависимости от размера шпонок

| Нормальные размеры шпонок, мм | Боковой зазор, мм |

|---|---|

| b = 12…18; h = 5…11 | 0,35 |

| b = 20…28; h = 8…16 | 0,4 |

| b = 32…50; h = 11…28 | 0,5 |

| b = 60…100; h = 32…50 | 0,6 |

Направляющие призматические шпонки устанавливают с дополнительным креплением в пазу винтами, в пазу перемещаемых деталей делают более свободную посадку.

Шлицевые соединения

Шлицевые соединения образуются выступами на валу, входящими в сопряжённые пазы ступицы колеса. По внешнему виду и по динамическим условиям работы шлицы можно считать многошпоночными соединениями. Некоторые авторы называют их зубчатыми соединениями. В основном используются прямобочные шлицы, реже — эвольвентные и треугольные профили шлицев. Число шлицев принимают чётным (6, 8, 10).

Прямобочные шлицы могут центрировать колесо по боковым поверхностям, по наружным и внутренним поверхностям (рисунок 4.3). Точные соединения центруют по наружному или внутреннему диаметру, а соединения, передающие большой крутящий момент, — по боковым поверхностям.

Рисунок 4.3 — Виды центрирования прямобочных шлицевых соединений: а) по наружному диаметру; б) по боковым поверхностям; в) по внутреннему диаметру

В сравнении со шпонками, шлицы:

- имеют большую несущую способность;

- передают больший крутящий момент;

- лучше центрируют колесо на валу;

- усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым;

- требуют специального оборудования для изготовления отверстий.

Основными критериями работоспособности шлицев являются:

- сопротивление боковых поверхностей смятию (расчёт аналогичен шпонкам);

- сопротивление износу при фреттинг-коррозии (малые взаимные вибрационные перемещения).

Смятие и износ связаны с одним параметром — контактным напряжением σсм. Это позволяет рассчитывать шлицы по обобщённому критерию — одновременно на смятие и контактный износ. Допускаемые напряжения [σ]см назначают на основе опыта эксплуатации подобных конструкций. Для расчёта учитывается неравномерность распределения нагрузки по зубьям:

где Z — число шлицев, h — рабочая высота шлицев, l — рабочая длина шлицев, dср — средний диаметр шлицевого соединения.

Для эвольвентных шлицев рабочая высота принимается равной модулю профиля, за dср принимают делительный диаметр. Условные обозначения прямобочного шлицевого соединения составляют из обозначения поверхности центрирования D, d или b, числа зубьев Z, номинальных размеров d×D (а также обозначения полей допусков по центрирующему диаметру и по боковым сторонам зубьев). Например, D-8×36 H7/q6×40 означает восьмишлицевое соединение с центрированием по наружному диаметру с размерами d = 36 мм, D = 40 мм и посадкой по центрирующему диаметру H7/q6.

При центрировании по наружному диаметру с посадкой по диаметру центрирования H8/h7:

D-8×36×42 H8/h7×7 D10/d10.

Сборка шлицевых соединений

При шлицевом соединении охватывающая деталь может центрироваться по поверхностям впадин, выступов или по поверхности шлицев. Шлицевые соединения бывают жёсткие и подвижные. Подвижные соединения имеют обычно посадку с зазором и собираются от руки, перед сборкой детали смазывают. Жёсткие соединения могут иметь переходную посадку или посадку с натягом и собираются путём нагрева до температуры 80-120 °С и прессования охватывающей детали на вал.

Жёсткие шлицевые соединения после сборки проверяют на биения, а подвижные соединения — на равномерность проворачивания относительно неподвижного вала в четырёх диаметральных сечениях. При сборке ответственных шлицевых соединений прилегание сопрягаемых поверхностей проверяют на краску.

Правильная сборка соединений со шпонками в значительной мере обеспечивает работоспособность и надежность работы узла.

Устанавливая в паз шпонки больших размеров с натягом, необходимо применять пресс или струбцины и не следует пользоваться молотком или другими ударными приспособлениями.

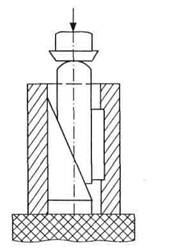

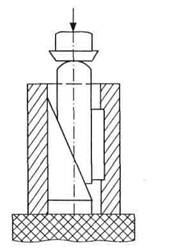

Если шпонку устанавливают с натягом в паз обхватывающей детали, то эту операцию удобно производить на прессе с использованием специального приспособления (рисунок 6).

В условиях крупносерийного и массового производств призматические и сегментные шпонки обычно не пригоняют в процессе самой сборки. В единичном и мелкосерийном производствах такие работы допускаются, особенно когда к шпоночным соединениям предъявляют особые требования в отношении точности.

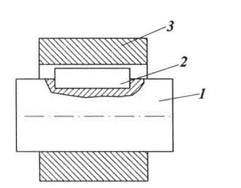

Последовательность сборки узлов со шпонками определяется их конструкцией. Так, для призматических шпонок, посаженных на валу (рисунок 7), последовательность сборки следующая.

1. Установить вал 1 в приспособление, закрепить.

2. Посадить шпонку 2 в шпоночный паз вала.

3. Проверить плотность посадки шпонки.

4. Проверить правильность положения шпонки относительно собираемой детали по специальному кольцу 3 на краску.

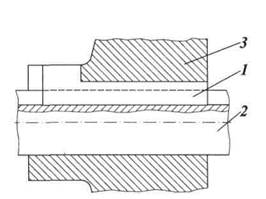

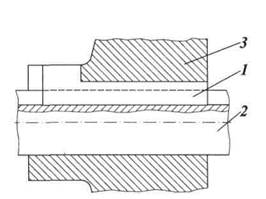

Сборку шпонок с буртиками, устанавливаемых в паз охватывающей детали (рисунок 8), осуществляют в следующей последовательности.

1. Установить деталь 3 в приспособление, закрепить.

2. Наживить шпонку 1 в шпоночном отверстии детали 3.

3. Установить приспособление изапрессовывать шпонку / в шпоночное отверстие и в паз до упора.

4. Вынуть приспособление.

|

5. Проверить посадку шпонки 1 в пазу детали 3 по специальной контрольной оправке 2 на краску.

Рисунок 6 – Установка шпонки с натягом в охватывающую деталь

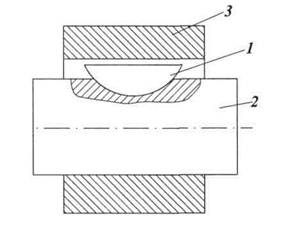

Сборку соединений с сегментными шпонками (рисунок 9 а) производят следующим образом.

1. Установить деталь 2 в приспособление, закрепить.

2. Посадить в шпоночный паз детали 2 сегментную шпонку / до упора.

3. Проверить посадку шпонки 1 в пазу детали 2 по специальному кольцу 3 на краску.

Наиболее трудоемкой является сборка соединений с механическим креплением шпонок (рисунок 9 б).

Она осуществляется в следующем порядке.

1. Установить деталь 2 в приспособление, закрепить.

2. Посадить шпонку / в шпоночный паз детали 2.

3. Сверлить отверстия в детали 2 на глубину / через отверстия шпонки /, очистить отверстия от стружки.

4. Нарезать в отверстиях резьбу, очистить отверстия от стружки.

5. Ввернуть два винта.

|

Рисунок 9 –а)Установка сегментной шпонки на валу;

б) Установка шпонки с механическим креплением

Правильная сборка соединений со шпонками в значительной мере обеспечивает работоспособность и надежность работы узла.

Устанавливая в паз шпонки больших размеров с натягом, необходимо применять пресс или струбцины и не следует пользоваться молотком или другими ударными приспособлениями.

Если шпонку устанавливают с натягом в паз обхватывающей детали, то эту операцию удобно производить на прессе с использованием специального приспособления (рисунок 6).

В условиях крупносерийного и массового производств призматические и сегментные шпонки обычно не пригоняют в процессе самой сборки. В единичном и мелкосерийном производствах такие работы допускаются, особенно когда к шпоночным соединениям предъявляют особые требования в отношении точности.

Последовательность сборки узлов со шпонками определяется их конструкцией. Так, для призматических шпонок, посаженных на валу (рисунок 7), последовательность сборки следующая.

1. Установить вал 1 в приспособление, закрепить.

2. Посадить шпонку 2 в шпоночный паз вала.

3. Проверить плотность посадки шпонки.

4. Проверить правильность положения шпонки относительно собираемой детали по специальному кольцу 3 на краску.

Сборку шпонок с буртиками, устанавливаемых в паз охватывающей детали (рисунок 8), осуществляют в следующей последовательности.

1. Установить деталь 3 в приспособление, закрепить.

2. Наживить шпонку 1 в шпоночном отверстии детали 3.

3. Установить приспособление изапрессовывать шпонку / в шпоночное отверстие и в паз до упора.

4. Вынуть приспособление.

|

5. Проверить посадку шпонки 1 в пазу детали 3 по специальной контрольной оправке 2 на краску.

Рисунок 6 – Установка шпонки с натягом в охватывающую деталь

Сборку соединений с сегментными шпонками (рисунок 9 а) производят следующим образом.

1. Установить деталь 2 в приспособление, закрепить.

2. Посадить в шпоночный паз детали 2 сегментную шпонку / до упора.

3. Проверить посадку шпонки 1 в пазу детали 2 по специальному кольцу 3 на краску.

Наиболее трудоемкой является сборка соединений с механическим креплением шпонок (рисунок 9 б).

Она осуществляется в следующем порядке.

1. Установить деталь 2 в приспособление, закрепить.

2. Посадить шпонку / в шпоночный паз детали 2.

3. Сверлить отверстия в детали 2 на глубину / через отверстия шпонки /, очистить отверстия от стружки.

Шпоночные соединения образуются шпонкой — металлическим стержнем, находящимся одновременно в пазах вала и устанавливаемой на него детали (ступицы). Шпонки служат для передачи крутящего момента от вала к ступице или, наоборот, от ступицы к валу. Кроме того, шпонки обеспечивают фиксацию ступицы на валу в осевом положении. По условиям эксплуатации шпоночные соединения подразделяются на напряженные и ненапряженные. Напряженными называют соединения, в которых при отсутствии внешних сил и моментов постоянно действуют внутренние силы упругости, возникающие в результате предварительного затягивания.

В зависимости от конструкции различают шпоночные соединения с призматическими, сегментными, направляющими, скользящими и клиновыми шпонками, каждое из которых имеет свои достоинства и недостатки.

Призматические шпонки имеют прямоугольное сечение, противоположные грани у них параллельны. Работают эти шпонки боковыми сторонами. Призматические шпонки изготавливаются в двух исполнениях: с закругленными и плоскими торцами. Соединение шпонки с валом неподвижное напряженное. В паз ступицы шпонка входит с зазором.

Сегментные шпонки подобно призматическим работают боковыми гранями. При необходимости по длине вала могут устанавливаться две, а иногда и три шпонки. К достоинствам сегментных шпонок относится простота изготовления как самих шпонок, так и пазов под них, к недостаткам — необходимость изготовления глубоких пазов в валах, что снижает прочность последних. В связи с этим сегментные шпонки применяют только для передачи сравнительно небольших моментов.

Направляющие шпонки применяют в тех случаях, когда ступица должна иметь возможность перемещаться вдоль вала. Такие шпонки крепят к валу при помощи винтов. Для крепления шпонки к валу в ней выполняют два отверстия, имеющих углубления под головки винтов. Еще одно отверстие выполняется в шпонке для подвода смазки. Соединение шпонки с пазом вала неподвижное плотное, а с пазом ступицы — свободное с зазором,

Скользящие шпонки применяют вместо направляющих в тех случаях, когда требуется значительное перемещение ступицы вдоль вала. Шпонка имеет цапфу, которая входит в отверстие, выполненное в ступице, перемещаемой вдоль вала. При изменении положения ступицы на валу шпонка перемещается вместе со ступицей по пазу вала.

Клиновые шпонки в совокупности с валом и ступицей образуют напряженное соединение. Они представляют собой клин прямоугольного сечения с уклоном 1:100, Работают такие шпонки широкими гранями и обеспечивают неподвижное крепление детали на валу. Клиновые шпонки плохо центрируются, поэтому применяются только для неответственных тихоходных передач.

При сборке шпоночного соединения большое значением имеет строгое соблюдение посадок в соединении шпонки с валом и ступицей. Одной из основных причин неправильного распределения нагрузки и смятия шпонки является увеличение зазора в соединении. К смятию может также привести неправильное расположение паза на валу нередко наблюдается и перекос осей пазов относительно оси вала, что значительно затрудняет сборку шпоночного соединения и вызывает перекос охватывающей детали на валу.

Прежде чем приступить к сборке шпоночных соединений, особенно ответственных, необходимо произвести контроль размеров шпоночного паза на валу и его расположения относительно оси вала.

Контроль глубины паза (рис. 1, а) осуществляется при помощи шаблона и щупа.

Проверку положения боковых сторон шпоночного паза относительно его оси осуществляют при помощи клиновых плиток (рис. 1, б), которые укладывают в паз, а затем щупом контролируют зазоры в точках I и II. При отсутствии перекоса боковых стенок паза зазор должен быть одинаковым.

Отклонение от параллельности стенок шпоночного паза относительно оси вала может быть определен индикаторным прибором (рис. 1, в). При отсутствии отклонения от параллельности показания индикатора на одном и другом конце паза должны быть одинаковы.

Рис. 1. Схемы контроля ответственных соединений со шпонками:

а — глубины шпоночного паза; б — положения стенок паза относительно его оси; в — перекоса паза относительно его оси; I, II — точки установки измерительных призм; S — измерительная ножка индикатора; l — расстояние от боковой поверхности шпоночного паза до точки контакта измерительной ножки индикатора с поверхностью вала

Сборка шпоночного соединения.

Сборку шпоночного соединения начинают с пригонки шпонки по пазу вала, предварительно притупив острые кромки пазов и шпонок. После пригонки шпонку устанавливают в пазу вала, обеспечивая указанную на чертеже посадку. Поскольку, в большинстве случаев, шпонка устанавливается в пазу вала по посадке с натягом, то для ее установки следует использовать медный молоток, струбцину или пресс.

При установке направляющих шпонок следует, используя отверстия под винты, выполненные в шпонке, в качестве кондуктора просверлить отверстия в пазу вала и нарезать в них резьбу для крепежных винтов и после этого закрепить шпонку в пазу вала.

После установки шпонки в паз вала необходимо проверить высоту выступающей части при помощи микрометрической головки и мостика (рис. 2, а). В тех случаях когда на валу устанавливают несколько шпонок, их взаимное положение проверяют так, как это показано на рис. 2, б). На шпонки устанавливают приспособление с раздвижными ножками 2, снабженными цилиндрическими валиками 3, и фиксируют положение ножек винтом 4. По показаниям индикатора часового типа 1 при перемещении приспособления вдоль оси вала по поверхностям шпонок определяют взаимное положение последних (при перемещении приспособления показания индикатора не должны изменяться, т.е, стрелка отсчетного устройства должна оставаться неподвижной).

Рис. 2. Схемы контроля положения шпонок на валу:

а — высоты выступающей части; б — взаимного расположения шпонок на валу: 1 — индикатор: 2 — раздвижные ножки; 3 — цилиндрический валик; 4 — винт

Таблица 1. Типичные дефекты при выполнении пригоночных работ

| Дефект | Причина | Способ предупреждения или исправления |

| Ступица устанавливается на вал слишком туго | Мала ширина паза ступицы или его глубина | Пригнать более точно паз по шпонке |

| Для установки шпонки в паз вала требуется слишком большое усилие | Плохо пригнана шпонка | Повторить пригонку шпонки по пазу вала |

| Шпонка не удерживается на валу | Снят слишком большой слой материала с поверхности шпонки | Заменить шпонку и вновь пригнать ее по пазу вала |

Сборка соединений со скользящими шпонками начинается с пригонки шпонки по пазу ступицы и ее установки в этом пазу, после чего осуществляется пригонка паза вала по шпонке. После сборки при перемещении ступицы не должно наблюдаться ее качания относительно вала.

В процессе выполнения пригоночных работ при сборке шпоночных соединений могут появиться различные дефекты, причины появления которых и способы предупреждения приведены в табл. 1.

Шпоночное соединение – разновидность соединения, состоящего из шпонки на валу и ступицы. Шпонкой называется деталь, которая соединяет узлы путем установки в пазы. Основной ее функцией является передача вращающего момента между узлами. Существует определенная стандартизация их разновидностей. Шпонка имеет специальные пазы, вырезанные путем фрезерования.

Применение

Основным применением шпоночных соединений является монтаж на вал с помощью пазового соединения. В большинстве своем шпоночный паз напоминает клин. Такой тип соединения деталей позволяет валу и ступице не проворачиваться относительно оси друг друга. Фиксированное положение ступицы к валу со шпонкой позволяет добиться высокого КПД при передаче усилия.

Наиболее часто шпоночное соединение можно встретить в машиностроении, при строительстве станков. Часто она используется при производстве автомобилей и других механизмов, где требуется повышенная надежность фиксации деталей машин. Высокая надежность достигается благодаря функции предохранительного узла вала со шпоночным пазом.

Шпонка выступает предохранителем в случаях превышения максимального уровня крутящего момента. В подобных случаях происходит срез шпонки, поглощая чрезмерную нагрузку она снимает ее из вала и ступицы.

Благодаря своим свойствам она стала широко распространенной в машиностроении, она отличается высокой эффективностью, простотой изготовления и монтажа, а также низкой стоимостью. Подобные характеристики особо важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона часто возникают случаи поломок отдельных узлов, которые нужно заменить максимально быстро. Чаще всего можно встретить в узлах пресс-подборщиков.

Учитывая все вышесказанное, выделяются основные позиции, для чего нужна шпонка:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В общем, встретить шпоночное соединение можно практически в любом сложном механизме, что обусловлено его техническими характеристиками.

Виды шпонок

Основные виды шпонок делят на два типа: напряженные и ненапряженные. Среди которых выделяются такие типы шпонок:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.Среди клиновых шпонок выделяют:

- врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

- Призматические. Отличаются параллельными гранями, которые устанавливаются в паз и фиксируют ступицу. Рабочими гранями в таки случаях являются боковые. Относятся к ненапряженному типу шпоночных соединений, поэтому существует вероятность возникновения коррозии в месте соединения. Для исключения коррозии, муфта и вал соединяются с натягом. Концы производятся обычно со скругленными или плоскими концами. Для скругленного типа рабочей поверхностью считается длина прямых краев. Паз нарезается с помощью фрезы.Передача усилия происходит путем давления поверхности паза на шпонку, которая передает крутящий момент на паз ступицы. Данный тип соединения призматической шпонкой часто используется для подвижных соединений, поэтому используют дополнительное крепление с помощью винтов. Как и многие другие типы выполняет функцию предохранителя при смятии и срезе.

- Цилиндрические. Штифты в таких шпонках изготавливаются в виде цилиндров. Работаю в натяжении с отверстием на торце вала, которое высверливается под соответствующие размеры шпонок. Используется в тех случаях, когда ступица устанавливается на конце вала. Требует особого подхода к монтажу шпоночных соединений.Позволяют работать на срез и смятие. Поэтому выбор шпонки производят исходя из прочности на смятие.

Исходя из типа посадки выделяются:

- Свободная – применяется в случаях, когда выполнять сварочные работы довольно сложно и есть необходимость подвижного сцепления деталей во время работы.

- Плотная – нужна для создания сцеплений, движение которых во время работы выполняется в одном пространственном положении.

Обозначения на чертежах

На чертежах обозначение призматических шпонок происходит исходя из нормативного документа ГОСТ. Они делятся на шпоночные пазы: высокие, нормальной высоты и направляющие. Рабочими гранями у них являются боковые.

На сборочном чертеже обозначение выполняется с учетом диаметра вала, крутящего момента, сечения и длины.

Шпонка 3–20Х12Х120 ГОСТ 23360-78;

Где 3 – исполнение, 20Х12 – сечение, 120 – длина.Обозначение остальных типов шпонок на изображениях выполняется таким же образом, исходя из соответствующих ГОСТов, разработанных для каждой отдельной модели.

Указанное обозначение должно четко характеризировать деталь, что очень важно для получения надежного соединение. Ведь даже малейший зазор может стать причиной быстрого износа рабочих узлов и потери эффективности во время работы.![Пример чертежа шпоночного соединения]()

Достоинства и недостатки

Как и любой тип соединений, шпоночные имеют ряд достоинств и недостатков. К достоинствам шпоночных соединений можно отнести простоту большинства типов шпонки. При этом монтаж и замена такой детали выполняется легко и быстро. Благодаря чему они получили широкое применение в машиностроении. Также обеспечивает функцию предохранения.

К недостаткам относиться ослабление ступицы и вала. Оно возникает исходя из повышенного напряжения и уменьшения поперечного сечения. Также ослабление деталей вызвано из-за нарезанного паза, который снижает осевую прочность вала.

Чтобы минимизировать недостатки, нужно добиться отсутствия перекоса шпонки в пазе. Для этого нужно обеспечить отсутствие зазора, что делается путем индивидуального изготовления и подгона шпонки. Из-за этого в крупносерийном производстве редко применяют любые разновидности шпоночных соединений. Если добиться отсутствия перекоса не удалось, площадь рабочего контакта уменьшается, в следствие чего степень максимальной нагрузки уменьшается.

Также наличие зазора вызывает эффект биения, особенно на высоких скоростях. Это приведет к быстрому износу рабочих деталей. Из-за этого подобное соединение редко применяется для быстровращающихся валов. Для подбора подходящей шпонки лучше использовать таблицу шпоночных соединений.

Материал шпонок

Для изготовления шпоночного соединения применяют калибровочный металлопрокат. Чаще всего используется сталь марки 45. Она относиться к углеродистым сталям обычного типа, которая часто применяется для производства деталей высокой прочности. Сталь используется в виде бруска длиной 1 м.

В некоторых случаях может применять углеродистая сталь марки 50. Она необходима, когда требуется повышенные прочностные свойства полученных шпонок. Реже применяются легированные стали, например, марки 40х, для которой характерен высокий показатель твердости, достигаемый путем термической обработки.

Стальные заготовки обрабатываются с помощью фрезы, сверлильных станков, станков для рубки, шлифовальных машин и других инструментов. Используемые станки имеют блок управление, который позволяет с помощью числовых программ изготовить деталь необходимых параметров.

Цена полученной шпонки довольно низка, поэтому приобрести необходимую деталь довольно легко. Но в некоторых случаях, когда есть необходимость срочного получения шпонки, изготовить ее можно самостоятельно. Чаще всего подобная необходимость возникает в сельском хозяйстве, где во время сезонных работ часто возникают поломки, которые нужно отстранить. При этом ближайшие точки продажи необходимых деталей находиться на расстоянии в несколько десятков километров.

Имея небольшое количеству инструмента под рукой и заготовку из соответствующего материала, можно быстро изготовить временную замену. При соблюдении технических характеристик, полученная деталь сможет полноценно заменить заводскую, но лучше всего при первой возможности приобрести шпонку нужной прочности и геометрических параметров. Это необходимо для избежание преждевременного износа механизмов.

Иногда для производства могут использовать другие материалы, например, пластик высокого качества. В качестве материала может использоваться дерево, чаще всего при изготовлении мебели.

В качестве материала лучше использовать разные породы дерева, для шпонки подойдет более мягкий материал чем основной. Это позволит обезопасить основную конструкцию от повреждений в случае повышенной нагрузки. Легче заменить шпонку чем большой конструкционный узел.

![Пример монтажа шпонки типа вотерстоп]()

Для предотвращения проникания влаги в железобетонные конструкции используются специальные шпонки – ватерстоп. Изготавливают их из резины высокого качества и ПВХ. Это позволяет добиться необходимой степени водонепроницаемости и стойкости к растворам агрессивных химических веществ.

Заключение

Такой тип соединения отличается простотой и достаточно высокой надежностью, из-за чего получил высокую популярность в промышленности. Разнообразие видов позволяет подобрать оптимальный тип соединения, что позволит добиться высокой эффективности, надежности готовой конструкции и страховку узлов от повреждений при повышении допустимых нагрузок. Подобрав шпонку исходя из соответствующих ГОСТов, можно добиться высокой эффективности работы соединения.

На сегодняшний день можно легко подобрать необходимую деталь, что позволяет быстро сделать монтаж и замену в случае необходимости.

Читайте также:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.Среди клиновых шпонок выделяют: