Ремонт турбокомпрессора тепловоза кратко

Обновлено: 05.07.2024

Турбокомпрессоры и воздуходувки предназначены для обеспечения дизеля наддувочным воздухом. Система воздухоснабжения дизелей тепловозов основана на использовании турбокомпрессоров унифицированного ряда типа ТК. На тепловозах с двухтактными дизелями 10Д100, 11Д45, 14Д40 в эту систему, кроме турбокомпрессора, входит центробежный нагнетатель (вторая ступень сжатия) с приводом от коленчатого вала (рис. 7.15).

Устройство турбокомпрессора типа ТК и схема движения в нем воздуха представлены на рис. 7.16.

Турбокомпрессор состоит из двух агрегатов: осевой газовой турбины 2 и центробежного компрессора 1, объединенных в одну машину. Ротор газовой турбины и центробежное колесо компрессора находятся на общем валу. К турбине через выпускной коллектор подводятся выпускные газы, энергия которых приводит во вращение ротор и далее отработавшие газы выбрасываются в атмосферу.

Объемы воздуха, заключенные между лопатками воздушного компрессора, при вращении ротора перемещаются от центра колеса1 сжимая воздух во впускном коллекторе дизеля. Количество сжатого воздуха зависит от частоты вращения ротора, которая зависит от количества выпускных газов поршневой части двигателя, т.е. от количества сжигаемого топлива. Частота вращения роторов турбонагнетателей находится в пределах от 10000 до 25000 об/мин, в зависи-

Рис. 7.15. Схема центробежного нагнетателя дизеля 1 ОД 100 и его привода: 1, 11 - подшипники скольжения;

2, 6, 12 - зубчатые колеса; 3 - торсионный вал; 4 - упругое зубчатое колесо; 5- полый вал; 7- корпус нагнетателя; 8 - рабочее колесо; 9 - всасывающий патрубок; 10 - крепление рабочего колеса; 13 -

корпус редуктора мости от заданной позиции контроллера машиниста. Таким образом, дизель с газотурбинным наддувом обладает свойством саморегулируемости: по мере возрастания его мощности увеличивается масса и энергия продуктов сгорания, следовательно, увеличивается частота вращения ротора турбокомпрессора и растет подача им воздуха, и наоборот.

В двухтактных дизелях 1 ОД 100, 11Д45; 14Д40 применяется двухступенчатый наддув, так как при пуске дизеля и на холостом ходу турбокомпрессоры этих двигателей практически не работают из-за не-

Рис. 7.16. Устройство турбокомпрессора типа ТК и схема движения в нем воздуха: 1 - центробежный компрессор; 2 - осевая газовая турбина

Рис. 7.17. Принципиальная схема системы воздухоснабжения дизеля 2А-5Д49 (тепловоз ТЭП70): 1 - жалюзи на кузове; 2 - кассета подвижная; 3 - стенка кузова; 4 - воздухоочиститель; 5 - жалюзи внутренние; 6 - кассета неподвижная; 7 - турбокомпрессор; 8 - охладитель наддувочного воздуха; 9 - воздушный ресивер; 10 - выпускной патрубок; 11 - дизель; 12 - клапан

Рис. 7.18. Турбокомпрессор: 1 - корпус; 2, 22 - улитки; 3, 4, 10 - проставки; 5 - патрубок; 6 - обтекатель; 7 - колесо; 8 - диффузор; 9, 14 - кольца; 11 - штуцер; 12, 20 - уплотнения; 13, 23 - подшипники; 15 - кожух; 16, 24, 27 - втулки; 17 - ротор; 18 - лопатка; 19 - сопловой аппарат; 21 - гребешок; 25 - крышка; 26 - гайка; 28 - кольцо резиновое; я-г - отверстия (каналы)

достаточной энергии выхлопных газов поршневой части. Поэтому в эти периоды для обеспечения нормальной работы поршневой части двигателя воздух подается в цилиндры нагнетателем второй ступени объемного или центробежного типа, который приводится в действие при вращении коленчатого вала и не зависит от энергии газов выхлопа.

В четырехтактных двигателях ПД1М, Д50, Д49 применяется одноступенчатый наддув, так как при пуске дизеля и на холостом ходу такт, при котором происходит всасывание свежего заряда в цилиндр осуществляется поршнем, одновременно обеспечивающим облегченную раскрутку турбокомпрессора.

Схема создания наддувочного воздуха в дизеле 2А-5Д49 тепловоза ТЭП70 представлена на рис. 7.17. Принцип действия турбокомпрессоров унифицированного ряда (рис. 7.18) одинаков.

Газовая турбина является лопаточным тепловым двигателем, который преобразует тепловую энергию газового потока в механическую работу. Элементами, преобразующими энергию газа в турбине, являются сопловой аппарат и рабочее колесо с лопатками по окружности. Газовый тракт - сопловой аппарат, зазор, межлопаточные каналы - называется проточной частью турбины.

Сопловой аппарат ускоряет газовый поток и направляет его на лопатки колеса турбины, которые изменяют направление потока, при этом образуя вращающий момент вала турбинного колеса. Вал турбины вращает рабочее колесо компрессора.

Корпус компрессора, выпускной корпус и газоприемный корпус отлиты из алюминиевого сплава и скреплены между собой шпильками. Внутри корпусов на подшипниках скольжения уложен полый стальной сварной ротор. К ротору приварено рабочее колесо газовой турбины. Рабочее колесо компрессора напрессовано на ротор и закреплено штифтами. Лопатки и диск колеса турбины изготовлены из специальной жароупорной стали. Колесо компрессора изготовлено из алюминиевого сплава. Между улиткой и колесом установлен диффузор в виде диска с лопатками, который повышает давление воздуха и уменьшает гидравлические потери в воздушном потоке. На тыльной стороне колеса компрессора и неподвижном диске корпуса кольцевые выступы создают лабиринтное уплотнение. Аналогичное уплотнение ставится и у газового колеса. Выпускной газовый корпус и газоприемный корпус охлаждаются водой из системы охлаждения дизеля. Со стороны компрессора расположен опорно-упорный подшипник, а со стороны турбины - опорный. Подшипники вала ротора смазываются маслом, которое поступает из масляной системы дизеля.

Основные технические параметры турбокомпрессоров, применяемых на тепловозных дизелях, приведены в табл. 7.1.

Диаметр колес компрессора, мм

Степень повышения давления

Температура газов перед турбиной при длительной работе, "С

Максимальная температура газов перед турбиной при длительной работе, °С

Окончание табл. 7.1

Габаритные размеры, мм: длина

Расчетный моторесурс, ч

Установлен на дизеле

Нагнетатели второй ступени системы воздухоснабжения (рис. 7.19) бывают центробежные (дизели 10Д100, 11Д45) и объемные (дизель 14Д40).

Нагнетатель второй ступени служит для подачи воздуха в цилиндры при пуске дизеля, когда турбокомпрессоры еще не работают, а также для дополнительного сжатия надувочного воздуха после турбокомпрессоров первой ступени (дизели 1 ОД 100, 11Д45) при работе под нагрузкой. Принципиальное устройство центробежного нагнетателя аналогично конструкции компрессора турбокомпрессора.

Объемный нагнетатель (как и центробежный) приводится от коленчатого вала дизеля через редуктор. Он состоит из следующих основных частей: корпуса, двух трехлопастных роторов, эластичной муфты, зубчатых колес, торсионного вала (связи), передней и задней крышек (см. рис. 7.19).

Сверху на корпусе нагнетателя имеется фланец для установки переходного патрубка к турбокомпрессорам. С каждой стороны корпуса имеются каналы для прохода воздуха в ресивер дизеля. В нижней части корпуса имеется окно для осмотра роторов, закрытое

Рис. 7.19. Нагнетатель: 1 - вал ведомый с зубчатым колесом; 2 - корпус редуктора; 3, 11 - кольца уплотнительные; 4 - диффузор; 5 - колесо компрессора; 6 - корпус компрессора; 7 - патрубок; 8 - опорный подшипник; 9 - крышка; 10 - скоба подъемная; 12- фланец; 13- отбойник; 14- шестерня; 15 - полый вал; 16- шестерня с пружинными элементами; 17 - торсионный вал; 18 - промежуточный вал с шестерней; 19 - пята; 20 - опорно-упорный подшипник; 21 - болт

Рис. 7.20. Муфта эластичная: 1 - диск; 2 - кольцо; 3 - ведомая полумуфта; 4 - брусок; 5 - ведущая полумуфта; А - поверхности сопряжения крышки с валом

крышкой. Нагнетатель крепится к редуктору фланцем с помощью специальных болтов и шпилек. Корпус и крышки ротора изготовлены из алюминиевого сплава. Лопасти роторов - спиральные, что обеспечивает плавную подачу воздуха и уменьшает шум во время работы нагнетателя. В крышки вставлены стальные втулки для упорных шарико- и роликоподшипников, которые фиксируются во втулках нажимными фланцами. Зубчатые колеса связи, имеющие косые зубья, изготовлены из легированной стали, цементированы и закалены. Смазка зубчатых колес и шлицев торсионного вала производится из масляной магистрали дизеля. Эластичная муфта крепится к шестерне связи и служит для снижения ударных нагрузок, возникающих в системе привода нагнетателя. Муфта (рис. 7.20) состоит из ведущей и ведомой полумуфт, между лопатками которых вставлены восемь резиновых брусков. Ведущая полумуфта имеет шлицевое отверстие, в которое вставляется торсионный вал, передающий вращающий момент от редуктора.

Редуктор служит приводом нагнетателя водяных, масляных насосов и некоторых вспомогательных механизмов тепловоза. Приводится редуктор от коленчатого вала дизеля.

В эксплуатации наиболее часто встречающимся недостатком в работе турбокомпрессоров дизелей является помпаж - периодический выброс воздуха во всасывающий трубопровод. Он сопровождается характерным хлопком и возникает при уменьшении производительности турбокомпрессора из-за увеличения сопротивления газовоздушного тракта. Это происходит при: загрязнении воздухоохладителя, установленного после первой ступени сжатия; закоксовывании выпускных и продувочных окон цилиндровых втулок (1 ОД 100); закоксовывании соплового аппарата турбокомпрессора; повреждении лопаток рабочего колеса и соплового аппарата турбины; засорении воздухоочистителей.

Основными неисправностями турбокомпрессора являются: износ подшипников; прогиб вала ротора; износ и повреждение лопаток колеса компрессора и турбины; повышенный осевой разбег ротора.

При обнаружении любого из этих дефектов турбокомпрессор подлежит снятию с дизеля, разборке, очистке, осмотру и ремонту при всех видах ТР.

Во время работы дизеля при техническом обслуживании проверяют поступление масла к подшипникам турбокомпрессора. Стекание масла от подшипников в отсек управления должно быть непрерывным. Проверяют давление масла, подводимого к подшипникам турбокомпрессора. Оно должно быть не менее 0,25 МПа. Свободный выбег ротора с момента остановки дизеля при температуре масла более 65 °С - не менее 1 мин.

Очистку газовой полости турбокомпрессора осуществляют при работающем дизеле на нулевой, четвертой и восьмой позициях контроллера путем импульсной подачи смеси дизельного топлива или керосина с воздухом давлением не ниже 0,25 МПа к лабиринту через дренажную систему газоприемного корпуса. Смесь подают с помощью переносной установки, промывая сразу два турбокомпрессора. Промывка должна проводиться не менее 15 мин. После промывки продувают газовую полость сжатым воздухом в течение 2.3 мин.

На остановленном дизеле при ТО-3 проверяют крепление турбокомпрессоров, осматривают состояние дюритовых рукавов к воздухоочистителям, очищают масляный фильтр турбокомпрессора, осматривают конец вала ротора при снятой крышке со стороны компрессора. Появление бронзовой стружки или цветов побежалости на конце вала не допускается; проверяют плавность вращения ротора от руки; проверяют осевой разбег индикатором, он должен быть менее 0,5 мм.

Основными неисправностями объемной воздуходувки и центробежного нагнетателя второй ступени являются: износ подшипников скольжения; ослабление крепления опорно-упорного подшипника; износ рабочего колеса, грузов фрикционной муфты, поверхности крестовины и шестерни под игольчатый подшипник.

При проведении ТО-3 проверяют крепление воздуходувки, а также состояние шестерен привода и роторов через смотровой лючок.

При проведении ТР-1 осматривают шестерни, снимают торцевой лючок и проверяют осевой разбег роторов. При проведении ТР-2 - воздуходувку с редуктором снимают с дизеля и, не подвергая полной разборке, проверяют состояние деталей, измеряют зазоры, разбег валов, шестерен, муфты. Торсионный вал проверяют дефектоскопом, контролируют износ шлицов вала.

При проведении ТР-3 воздуходувку с редуктором снимают с дизеля, разбирают, очищают, осматривают, дефектоскопируют и ремонтируют, восстанавливая изношенные части деталей. Детали, не подверженные восстановительному ремонту, заменяют. Роторы подвергают динамической балансировке.

По окончании сборки воздуходувки с редуктором проверяют плавность вращения вала. При смазанных подшипниках момент, необходимый для вывода вала из состояния покоя, не должен превышать 2 Н-м (0,2 кгс-м).

1. Каковы причины возникновения неисправностей дизеля?

2. Какие существуют типы газораспределительных механизмов?

3. Как влияет на износ деталей пуск холодного дизеля?

4. Какие неисправности происходят в блоках цилиндров и поддизель-ной раме?

Железнодорожный транспорт играет важную роль в развитии экономики страны. Главная задача транспорта состоит в полном и своевременном удовлетворении потребностей народного хозяйства и населения в перевозках, повышении экономической эффективности его работы.

Локомотивное хозяйство является одной из ведущих отраслей железнодорожного транспорта и по капиталовложениям, и по потребляемым энергетическим, материальным и трудовым ресурсам, и по выполняемой работе. Прогресс железных дорог неразрывно связан с состоянием локомотивной тяги, совершенствованием эксплуатации и технического обслуживания и ремонта тепловозов. Система технического обслуживания и ремонта тепловозов поддерживает их в исправном состоянии и обеспечивает устойчивую эксплуатацию.

Как показывает опыт передовых локомотивных депо стран СНГ, правильная организация и совершенная технология ремонта тепловозов позволяют содержать их в исправном состоянии при минимальных трудовых и материальных затратах. Важное значение при этом имеет наличие современной ремонтной базы и ее оснащение.

Процесс ремонта включает процессы очистки, дефектации, восстановительной и прочностной технологии; процесс сборки, узловую и общую сборку, испытание, окраску и т. д.

Организация технологического процесса призвана постоянно обеспечивать рациональное взаимодействие всех звеньев технологического процесса для получения наибольшего эффекта при наименьших затратах.

В данном курсовом проекте рассмотрены условия работы, неисправности, а также разработана технология ее ремонта. Было применено специальное технологическое оборудование и определена эффективность его применения в процессе ремонта.

1 УСЛОВИЯ РАБОТЫ ТУРБОКОМПРЕССОРА ТЕПЛОВОЗА 2ТЭ10У(М)

Турбокомпрессоры – это неотъемлемые агрегаты современного дизеля. Все типы тепловозный дизелей, находящихся в серийном производстве, оборудуются газотурбинным наддувом. Турбокомпрессоры должны обеспечивать необходимые параметры дизеля, те есть давление наддува, расход воздуха, коэффициент избытка воздуха, при которых достигается минимальное значение удельного расхода топлива и умеренная тепловая напряженность во всем диапазоне частот вращения коленчатого вала.

Вследствие вращения и неравномерного нагрева в деталях ротора возникают напряжения, которые во многих случаях приближаются к пределу текучести материала. Наиболее напряженными деталями являются рабочие лопатки турбины, определяющие во многих случаях надежность и срок службы турбокомпрессоров. Они испытывают напряжение от растяжения и изгиба, вызываемых действием центробежных сил, а также сил, возникающих в следствии изменения направления движения газа в межлопаточных каналах, переменные напряжения от вибрации, находятся под воздействием высокой температуры. Поэтому диски турбины и рабочие лопатки из жаропрочных стали и сплавов. Чтобы обоснованно выбрать материал деталей ротора, путем расчета или эксперимента определяют их рабочие температуры.

Общий перепад температур по перу лопаток турбины составляет 37 0 С. Температуры в зоне штифтового соединения диска турбины со ступицей вала составляют 220 0 С, а радиальный перепад температур по диску 130-140 0 С. Температуры корпуса турбины в посадочных местах выпускного диффузора достигают 190-198 0 С, а в зоне воздушной улитки определяется температурой надувочного воздуха.

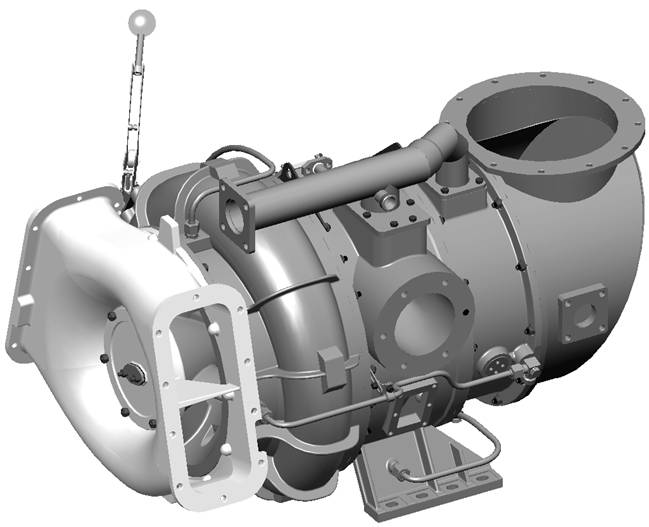

Рис. 1(а) Внешний вид турбокомпрессора ТК41В-21(Сб.1)

Рис. 1(б) Внешний вид турбокомпрессора ТК41В-25

Рис. 1(в) Внешний вид турбокомпрессора ТК41В-21(Сб.2)

1.3. Технические характеристики

Основные технические данные турбокомпрессоров типоразмера ТК41В приведены в табл. 2.

Частота вращения ротора при длительной работе,

Давление масла на входе в турбокомпрессор при

Указанные в таблице значения давлений и температур смазочного масла и охлаждающей воды должны обеспечиваться соответствующими системами дизеля.

1.4. Устройство и работа

Турбокомпрессоры типоразмера ТК41В (рис. 2) представляют собой сочетание радиального компрессора и осевой турбины, смонтированных на общем валу.

Принцип работы турбокомпрессора заключается в следующем.

Рис.2 Продольный разрез турбокомпрессора ТК41В -21

1 -компенсатор; 2 -опорно-упорный подшипник; 3 -крышка опорно-упорного подшипника; 4 -патрубок воздухоприемный;

5 -корпус компрессора; 6 -колесо компрессора; 7 -вставка; 8 -диффузор; 9 -набивка; 10 -вал ротора; 11 -газоприемный корпус;

12 -сопловой венец; 13 -кожух соплового аппарата; 14 -колесо турбины; 15 -штуцер; 16 -выхлопной корпус; 17 -подшипник опорный. А – воздух; Б – выхлопные газы; Г– масло.

Отработавшие газы из цилиндров двигателя по выхлопным коллекторам поступают в каналы газоприемного корпуса и далее в сопловой аппарат турбины. В сопловом аппарате газы расширяются, приобретая необходимое направление и высокую скорость. Высокоскоростной поток газа направляется на лопатки рабочего колеса турбины, где создается момент, приводящий во вращение ротор. Газы из турбины через выхлопной корпус выходят в глушитель тепловоза, а затем в атмосферу.

При вращении ротора воздух всасывается через воздушный фильтр тепловоза во входной патрубок, откуда поступает на колесо компрессора, где ему сообщается кинетическая энергия и за счет центробежных сил происходит повышение давления. Из компрессора воздух подается в охладитель наддувочного воздуха и, далее, в цилиндры двигателя.

Направление вращения ротора турбокомпрессора ТК41В – против часовой стрелки, глядя со стороны входа воздуха в компрессор.

Основными частями турбокомпрессора (рис. 2) являются: остов, ротор, подшипники, уплотнения подшипников, сопловой аппарат, диффузор.

Остов турбокомпрессора состоит из трех изготовленных из чугуна корпусных деталей: корпуса компрессора 5, выхлопного корпуса 16 и газоприемного корпуса 11. Корпуса между собой сцентрированы посадочными буртами и соединены фланцами. Корпус компрессора имеет входное отверстие для воздуха и спиральный канал, по которому воздух, сжатый в колесе компрессора 6 и диффузоре 8, направляется в систему воздухоснабжения дизеля. В центральной части корпуса компрессора имеется полость, в которой монтируется опорно-упорный подшипник 2 и уплотнение компрессора.

Корпус газоприемный имеет два канала, по которым газы из выхлопного коллектора дизеля направляются в турбину. В центральной части газоприемного корпуса расположен узел лабиринтных уплотнений, препятствующих утечкам сжатого воздуха из компрессора в газовую полость выхлопного корпуса.

Отработавшие в турбине газы через выхлопной корпус удаляются в атмосферу. В центральной части выхлопного корпуса находится полость, в которой монтируется опорный подшипник 17 и уплотнение турбины.

Газоприемный и выхлопной корпуса охлаждаются водой из системы охлаждения дизеля.

На валу ротора 10 установлены колесо компрессора, изготовленное фрезерованием из деформируемого алюминиевого сплава, и спаренный с ним вращающийся направляющий аппарат (ВНА), выполненный литьем из стали. Колесо компрессора установлено на валу по скользящей посадке и фиксируется от проворота относительно вала четырьмя штифтами. ВНА установлен на валу ротора по шлицевому соединению. От осевого смещения на валу ротора, колесо компрессора и ВНА фиксируются корончатой гайкой.

Вал ротора 10 по концам имеет закаленные цапфы, работающие в подшипниках скольжения 2 и 17. На валу ротора со стороны компрессора установлена пята 23 (рис. 3), имеющая закаленную рабочую поверхность, через которую осевые усилия, действующие на ротор в направлении от турбины к компрессору, передаются на подпятник 21. На наружной цилиндрической поверхности пяты выполнена левая резьба, которая используется для навертывания съемника при снятии и установке пяты. Шайба упорная 19, закрепленная гайкой 28, ограничивает осевое перемещение (люфт) ротора в подшипнике. Шайба 19 зафиксирована от проворота штифтом. Гайка 28 застопорена замочной пластиной 18, один конец которой загнут в пазу шайбы 19, другой – в пазу гайки 28.

Подшипники 2 и 17 служат опорами ротора.

Подшипник 2, расположенный со стороны компрессора, является опорно-упорным, то есть он воспринимает как радиальные, так и осевые усилия. Он состоит из стального корпуса 26 (рис. 3), втулки из высокооловянистой бронзы 25, упругой опоры 20, подпятника 21, штифта и двух сухарей 27.

Корпус подшипника 26 имеет фланец с четырьмя отверстиями для крепления и двумя резьбовыми отверстия для съемника, а также отверстие для подвода смазки. В корпусе подшипника установлена с радиальным зазором втулка, которая фиксируется от проворачивания двумя сухарями 27. Упорной частью подшипника является подпятник 21 и упругая опора 20. Подпятник, изготовленный из стального кольца с наплавкой из высокооловянистой бронзы, зафиксирован от проворачивания штифтом 24. Для обеспечения несущей способности подшипника на бронзовой части подпятника выполнены клинья и канавки для раздачи масла. Упругая опора 20 состоит из набора тонких стальных пластин, между которыми во время работы закачивается масло. Упругая опора компенсирует перекосы упорных торцев подпятника и пяты, возникающие при монтаже и работе. С помощью стальных регулировочных пластин можно выставить осевой люфт ротора. Для улучшения подачи смазки к упорной поверхности подшипника во втулке выполнена продольная канавка. Под фланец корпуса подшипника установлен компенсатор 1 – стальное кольцо определенной толщины, обеспечивающее заданный осевой зазор между колесом компрессора 6 и вставкой 7 (зазор "М").

Подшипник 17, расположенный со стороны турбины, является опорным. Он состоит из стального корпуса и втулки из высокооловянистой бронзы. Корпус подшипника имеет резьбовые отверстия для съемника, а также отверстия для подвода и отвода смазки. В корпусе подшипника установлена с радиальным зазорами втулка, которая фиксируется от проворачивания двумя штифтами, выступающими из корпуса подшипника и входящими с зазором в паз на корпусе подшипника. От осевого перемещения втулка фиксируется стопорными кольцами, которые крепятся в пазах корпуса подшипника.

Рис. 31. Продольный разрез турбокомпрессора типа ТК:

1 - корпус компрессора; 2 - рабочее колесо компрессора; 3 - вставка; 4 - диффузор; 5, 23 - лабиринтные уплотнения; 6 -- кожух теплоизоляционный; 7 - ротор; 8 - кожух соплового аппарата; 9 - рабочее колесо турбины; 10 - корпус выпускной; 11 - проушина; 12 - сопловой аппарат; 13 - корпус газоприемный; 14 - подшипник со стороны турбины (опорный); 15 - крышка подшипника; 16 - штуцер; 17 - дроссель; 18 - экран; 19 - кожух ротора; 20 - кронштейн; 21 - лабиринт;

Читайте также: