Ремонт масляных фильтров кратко

Обновлено: 05.07.2024

Ремонт масляных фильтров

Технологический процесс ремонта масляных фильтров включает разборку, мойку, дефектовку, восстановление изношенных деталей, сборку и испытание.

На рабочем месте по ремонту масляных фильтров используют оборудование, применяемое при ремонте насосов и, кроме того, стенд для восстановления пропускной способности фильтрующих элементов грубой очистки масла ( СПФ -2М, СП-1516 или СВЭФ -1 ГОСНИТИ ) и некоторые специальные приспособления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основные дефекты масляных фильтров: нарушение пропускной способности и ухудшение очистки масла в результате загрязнения фильтров грубой очистки, снижения частоты вращения центрифуги и износа отдельных сопряжений.

Восстановление деталей фильтров включает в себя следующие приемы.

Корпус фильтров, изготавливаемый из серого чугуна или алюминиевого сплава, может иметь следующие дефекты: трещины и износ или повреждение резьбовых отверстий.

При изломах или трещинах, проходящих через резьбовые отверстия, корпус выбраковывают.

Трещины в чугунных корпусах заваривают биметаллическими электродами, а в корпусах из алюминиевого сплава — электродами из такого же сплава.

Поврежденную резьбу в отверстиях восстанавливают нарезанием резьбы увеличенного размера или постановкой пружинных вставок. Втулки с поврежденной резьбой заменяют новыми или изготавливают из стали 45. Втулки завертывают на клее БФ-2 или бакелитовом лаке.

Герметичность клапанов восстанавливают так же, как и предохранительного клапана масляного насоса.

Ось ротора центрифуги, изготовленная из стали 45, может иметь такие дефекты: износ поверхности под втулки ротора и износ резьбы. Ось выбраковывают при трещинах и изломах.

Посадочные поверхности под втулки восстанавливают хромированием или осталиванием и последующим шлифованием под номинальный размер. Шероховатость поверхностей после обработки должна быть не ниже 7-го класса, относительное биение — не более 0,02 мм, овальность и конусность — не более 0,01 мм.

Корпус ротора центрифуги, изготовленный из алюминиевого сплава, выбраковывают при трещинах, проходящих через резьбовые отверстия под форсунки и поверхности сопряжения с осью ротора.

Изношенные втулки заменяют новыми, а изношенные отверстия корпуса под втулки развертывают и ставят втулки, увеличенные по наружному диаметру. После запрессовки втулки развертывают под нормальный размер или под размер посадочных поверхностей оси ротора, если они отличаются от нормального размера.

Ослабленные форсунки с изношенными отверстиями заменяют новыми.

Элементы фильтра грубой очистки загрязняются прочными смолистыми отложениями, в результате чего снижается их пропускная способность.

Фильтры разбирают и детали промывают так же, как и детали масляных насосов, а пропускную способность элементов фильтров грубой очистки восстанавливают очисткой, то есть очищают деревянными скребками наружную поверхность элементов, укладывают их в сетчатую корзину и погружают в ванну с раствором препарата AM-15. Температура раствора должна быть 20…25 °С. Выдерживают элементы в этом растворе 24 ч и затем промывают щелочным раствором в моечной машине. После тщательной промывки выявляют дефекты фильтра, устраняют их и проверяют фильтр на пропускную способность.

В элементах ленточно-щелевого типа возможны повреждения навивки, а в элементах пластинчатого типа — прорывы и другие повреждения. Отставшие и поврежденные витки запаивают. Общая площадь пайки допускается не более 10 см2 на одну секцию.

Сначала собирают ротор фильтра. В кольцевую канавку корпуса ротора устанавливают новое резиновое уплотнительное кольцо. Смазав солидолом выточку в крышке (стакана) ротора под уплотнительное кольцо, ставят крышку на корпус ротора так, чтобы совпали метки, и закрепляют ее гайкой. Запрещается произвольная установка крышки на корпус, так как эти детали сбалансированы в сборе. В случае замены одной из них или раскомплектовки собранный ротор подвергают статической балансировке и наносят метки.

Затем закрепляют корпус фильтра на приспособлении или в тисках и завертывают ось ротора в сборе с трубкой, а для фильтров двигателей других марок предварительно устанавливают трубку и дроссель, запрессованный в корпус. Свободный конец трубки должен выступать над плоскостью, сопрягаемой с головкой оси ротора, для двигателей А-01М и А-41 не более 101 мм, для СМД -60, СМД -62 и СМД -64 не более 87, для СМД -14 всех модификаций не более 62,5, для Д-240 не более 75,5 и для двигателей Д-50 не более 44 мм. Выступание конца трубки проверяют специальным трубчатым шаблоном и окончательно затягивают ось ротора фильтров двигателей тракторов типа МТЗ и ЮМЗ моментом 160…200 Н-м.

Собирают все клапаны фильтра (если их разбирали). Требования на сборку и ремонт клапанов такие же, как на сборку и ремонт предохранительного клапана масляного насоса. После сборки клапаны проверяют на герметичность и регулируют на тех же стендах, на которых испытывают масляные насосы, применяя специальную технологическую оснастку и определенную схему для каждого фильтра двигателей разных марок.

Проверка и регулировка. Испытание фильтра проводят с исправным масляным насосом двигателя той же марки. Поэтому сразу же после испытания масляного насоса, не снимая его со стенда, устанавливают на специальную плиту стенда корпус фильтра в сборе с клапанами и осью ротора. При установке между корпусом фильтра и плитой ставят соответствующие проставки (плиты), прокладки и другую технологическую оснастку.

Герметичность клапана центробежного фильтра в сопряжении фаска клапана — гнездо проверяют при давлении 0,05 и 0,10 МПа и с завернутой до конца регулировочной пробкой. Течь масла из сливного отверстия канала клапана не допускается. При необходимости клапан притирают. Затем клапан центробежного фильтра регулируют. Регулировочную пробку клапана устанавливают в такое положение, при котором начало открытия (появление тонких струй масла из сливного отверстия) будет происходить при давлении 0,55…0,60 МПа по манометру стенда.

Герметичность сливного клапана проверяют при давлении 0,2 МПа и редукционного при 0,04 МПа и затем регулируют их на давление начала открытия. Давление начала открытия сливного клапана для большинства двигателей 0,25…0,35 МПа, редукционного — 0,06…0,07 МПа.

После регулировки клапанов проверяют герметичность ротора центрифуги. Разгрузочным вентилем (при закрытом магистральном) поднимают давление до 0,7 МПа и, удерживая ротор от проворачивания, смотрят за подтеканием масла. Течь масла из-под крышки (стакана) ротора и его верхнего уплотнения недопустима. Допускается просачивание масла сквозь зазоры в подшипниках, резьбовое соединение гайки и корпуса ротора. Затем, отпустив ротор, открывают магистральный кран и при давлении масла на входе в фильтр 0,70…0,75 МПа (для всех тракторных двигателей) измеряют при помощи вибрационного прибора КИ-1308В частоту вращения ротора центрифуги. Она должна быть не менее 5500 мин-1 для двигателей тракторов типа МТЗ , ЮМЗ , а также Д-37, Д-21 и 5200 мин“1 для двигателей СМД всех модификаций. Давление масла за фильтром для всех двигателей 0,3 МПа. Если масляный фильтр не отвечает этим требованиям, его снимают со стенда и подвергают повторному ремонту.

После проверки ротора на герметичность и частоту вращения снимают вибрационный прибор с оси ротора, технологический колпак и проверяют осевое перемещение ротора. Оно для большинства двигателей должно быть в пределах 0,60…0,125 мм.

Каждый двигатель внутреннего сгорания имеет свои конструктивные особенности. Основное, что их объединяет, все моторы нуждаются в смазке. В процессе работы силового агрегата, детали, из которых он состоит, взаимодействуют друг с другом. Большое количество поверхностей подвергаются трению и, как следствие, повышенному износу. Если с этим не бороться, вся система двигателя быстро выйдет из строя и приведет его в полную негодность.

С целью снизить негативные последствия трения, конструктивно предусмотрена система смазки двс. Основная задача смазки, образовать тонкую пленку из масла между трущимися деталями. Масляная пленка не только смазывает поверхности и обеспечивает скольжение между элементами, она так же отводит от них тепло, очищает от продуктов износа и нагара, уплотняет соединение.

Таким образом, система смазки двигателя автомобиля позволяет силовой установке нормально функционировать и выполнять свое прямое назначение.

Задачи, выполняемые системой смазки:

- Образование масляной плёнки на поверхностях деталей;

- Отвод тепла от трущихся поверхностей;

- Удаление продуктов износа;

- Защита деталей от коррозии;

- Уплотнение соединений;

- Выполнение роли рабочей жидкости.

В двигателях, устройство которых требует создавать и поддерживать установленное давление на определенную область детали или механизма, масло выступает как рабочая жидкость. Например, при помощи давления, переданного рабочей жидкостью, происходит изменение фаз газораспределения или регулируются зазоры клапанов гидравлическими компенсаторами. В современном моторе применение масла в качестве рабочей жидкости, довольно частое явление.

Система смазки автомобилей: виды

Систему смазки двигателя условно можно классифицировать по способу подачи масла к смазываемым деталям:

- Под давлением;

- Самотёком (разбрызгиванием);

- Комбинированная.

Подача смазки под давлением, осуществляется при помощи масляного насоса. Масло забирается из картера двигателя и по специальным каналам подводится к трущимся поверхностям. После выполнения своей функции, стекает в картер двс. Преимущество такого способа в том, что к определенным поверхностям можно подать ровно столько смазки, сколько им необходимо и четко в промежутке времени, который требуется для нормальной работы детали.

Подача смазки самотеком (разбрызгиванием) происходит под воздействием сил, создаваемых вращающимися деталями мотора. Масло разбивается на мелкие капли, образуя масляный туман. Мельчайшие частички заполняют все свободное внутреннее пространство силовой установки и таким образом, происходит процесс смазывания всех поверхностей.

Эффективность такого метода крайне низкая, основные недостатки: попадание мала на смазываемую поверхность случайным образом, большой перерасход, быстрое окисление.

Комбинированная смазочная система сочетает в себе характеристики обоих предыдущих методов.

Немаловажно в процессе циркуляции масла по двигателю, обеспечить его регулярное охлаждение, которое происходит в картере двс. Это препятствует окислению рабочего продукта и преждевременному старению. По способу охлаждения масла можно выделить:

- Открытая вентиляция картера;

- Закрытая вентиляция картера.

При использовании открытой системы газы, образованные в картере, через отверстие выходят в атмосферу. Закрытая система направляет газ обратно в цилиндр двигателя для сжигания.

В некоторых конструкциях используется охлаждение масла с помощью радиатора. Сам процесс охлаждения происходит посредством обтекания радиатора воздухом, либо жидкостью.

Применение мокрого и сухого картера в комбинированной системе смазки

Комбинированная система наиболее популярна при создании автомобилей в современных условиях. Она подразумевает под собой подачу масла под давлением ко всем деталям и механизмам, которые наиболее остро в этом нуждаются, например, подшипники. Давление масла нагнетается при помощи масляного насоса. Все остальные детали смазываются масляной эмульсией.

В комбинированной системе конструктивно может быть применен различный вид картера:

Под мокрым картером подразумевается постоянное заполнение его маслом. Такой принцип используется на большинстве стандартных автомобилей. Его достоинством является простота и надежность. Однако, имеются и свои недостатки. Например, при попадании топлива в смазку возможно образование масляной пены. Вместе с ней в систему будет попадать большое количество воздуха, тем самым, резко снижая давление и сводя работу системы смазки двигателя до нуля.

Дабы избежать таких неприятностей на некоторых автомобилях, применяется сухой картер. Принцип в том, что масло храниться в отдельном бачке и подается в систему из него. Таким образом, исключается возможность забора воздуха при образовании пены или падении уровня масла.

Преимущество этой системы: обеспечении стабильной работы двигателя при прохождении автомобилем препятствий с большим углом наклона, размеры силовой установки значительно уменьшаются в виду маленького размера картера, расход масла и его количество в двигателе уменьшается.

Неисправности системы смазки двигателей ВАЗ

Для начала рассмотрим неисправности системы смазки автомобилей производства ВАЗ (2106, 2107, 2108, 2110 и т. д.).

Одной из самых частых проблем на данных авто является несоответствие давления в системе – оно может быть завышено или занижено.

Высокое давление может быть из-за:

- Заклинившего редукционного клапана насоса в закрытом положении, в итоге этот клапан не сбрасывает излишнее давление. Одним из признаков этой неисправности является появление течи масла в районе коленвала – высокое давление приводит к продавливанию сальника коленвала и масло выходит наружу;

- Использования масла, не соответствующего по вязкости. Сильно вязкое масло будет значительно медленнее проходить по каналам, и масляный насос будет создавать избыточное давление;

- Засорения продуктами износа масляных каналов, из-за чего их пропускная способность значительно снизится и будет возникать избыточное давление.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Как почистить топливную систему автомобиля

Такая неисправность, как сниженное давление, вплоть до полного отсутствия его в системе, встречается значительно чаще.

Причиной низкого давления может быть малый уровень масла, из-за чего насос попросту не может создать необходимое давление.

Виной также может стать и редукционный клапан. Его сильный износ или заклинивание в открытом положении приведет к недостаточному давлению в системе.

Низкое давление может и сигнализировать о значительном износе элементов двигателя (шеек и подшипников коленчатого и распределительного валов) или самой системы смазки (шестеренчатая пара масляного насоса).

Проблемы могут возникнуть и из-за сильно засоренной сетки маслоприемника или повреждения корпуса насоса.

Еще одной причиной низкого давления, сопровождающегося повышением уровня рабочей жидкости в поддоне является пробой прокладки ГБЦ. И хоть эта неисправность не относится к смазке, но повлиять на ее работу она может.

При появлении проблем в работе масляной системы лучше сразу же найти причину и устранить ее.

Как указано выше, зачастую причиной неисправности является нарушение работы масляного насоса, на него и в первую очередь нужно обратить внимание.

Поскольку доступ к насосу производится через поддон, то можно сразу оценить и состояние маслоприемника.

Сам насос снимается с авто, оценивается его состояние, а также состояние приводной шестерни, расположенной на коленчатом валу. При обнаружении сильного износа или повреждения он заменяется.

Сложнее устранить неисправность, если засорены каналы. Прочистить их порой бывает очень сложно. Для этого применяются как химические средства, так и механическая чистка.

А вот если причиной неправильной работы является сильный износ элементов двигателя, то устранить ее получится только капитальным ремонтом силовой установки.

У двигателя данного автомобиля смазка конструктивно сложнее и включает радиатор охлаждения. Поэтому помимо вышеописанных неисправностей системы смазки добавляется еще одна – подтекание масла на трубопроводах или в местах их соединения.

Если утечка масла происходит из-за повреждения трубопровода его следует сразу же заменить.

Утечка же в местах соединения зачастую устраняется обычной подтяжкой гайки штуцера.

На этом двигателе, применяемом на грузовых автомобилях ЗИЛ, а также тракторах МТЗ-80/82 старых моделей особенностью системы смазки является наличие центробежного фильтра очистки масла – центрифуги. Она также присутствует и системе смазки КамАЗ.

Причиной повышенного или пониженного давления в системе у этих двигателей может стать именно она.

Засорение сопел центрифуги, через которые выходит масло, может стать причиной повышенного давления. А сильный налет на стенках приводит к заклиниванию ротора центрифуги – масло не очищается, а просто вытекает с сопел и сразу возвращается в систему – это приводит к снижению давления.

Не стоит забывать и о механических неисправностях центрифуги – они могут привести к нарушению работы системы смазки.

Элементы, системы смазки, её устройство и принцип работы

Основными элементами системы смазки являются:

- Картер с поддоном;

- Насос;

- Фильтр;

- Радиатор;

- Перепускные клапаны;

- Магистраль и каналы;

- Датчики.

Конструкция системы смазки для разных видов и типов двигателей различна и может существенно отличаться дрыг от друга наличием, или отсутствием тех или иных компонентов или систем.

Основная его задача хранить и охлаждать смазку. Кроме того, в его конструкции предусмотрены специальные перегородки, которые успокаивают волнение масла при движении автомобиля по неровностям. Крепление поддона к картеру осуществляется болтами, между ними есть уплотнительная прокладка, предупреждающая утечку масла из силовой установки. Для определения необходимого количества масла применяется щуп, на поверхности которого нанесены специальные метки.

- Насос, служит для перекачки масла из картера и создания масляного давления в каналах двс.

Возможна установка насосов различного типа, зависит от конструкции силовой установки. Наиболее популярны шестеренчатые и роторные насосы. Шестеренчатый насос может быть с внутренним или наружным зацеплением шестерен. Подача масла в шестеренчатом насосе осуществляется с постоянным давлением, тогда как в роторном насосе давление можно менять. Давление масла в канале двигателя в зависимости от его конструкции может быть от 2-16 атмосфер.

- Фильтр очищает масло от механических примесей и нагара.

Благодаря этому, увеличивается срок службы силовой установки и масла. Кроме того, вбирая в себя мусор, он упрощает техническое обслуживание системы смазки. При замене масла обязательно надо заменить и фильтр.

Применение радиатора обусловлено целевым назначением мотора. Не все двигатели нуждаются в использовании такого прибора. В основном радиаторами оснащаются высоко оборотистые, и сильно нагруженные моторы.

Радиаторы бывают двух видов, с воздушным или жидкостным охлаждением. Принцип воздушного, обдув потоком воздуха при движении автомобиля. Именно поэтому такие устройства располагают в передней части агрегата, обеспечивая ему достаточное количество воздуха. Жидкостные радиаторы охлаждаются благодаря системе охлаждения двигателя.

- Перепускные, редукционные клапаны обеспечивают нормальное давление в системе смазки.

Задача клапана, сбросить излишек давления при его увеличении свыше установленной нормы. Для защиты устройств и элементов двигателя устанавливается несколько клапанов в конструкции. Например, в масляном насосе, фильтре и др. При засорении фильтра, дабы не застопорить работу двигателя и системы в целом, перепускной клапан пускает масло в обход ему.

- Магистраль и каналы представляют собой отверстия, для циркуляции масла.

Они располагаются внутри многих деталей двигателя и составляют систему подачи масла к трущимся элементам. Главная магистраль ведет от насоса к фильтру и имеет большее сечение, так же она подает смазку к подшипникам коленчатого вала.

- Датчики замеряют и передают показатели, необходимые для нормальной работы системы.

Основными показателями являются: давление, температура, уровень масла. Наиболее важные показания снимает датчик давления масла. При резком падении давления возможен сбой системы в целом, поэтому показания датчика выводятся на приборную панель.

Датчик давления устанавливается в центральной магистрали. В более современных моторах он передает показания компьютеру, или электронному блоку управления. В случае превышения необходимых показателей электроника полностью останавливает работу системы.

Схема системы смазки двигателя

Как правило, устройство системы смазки двигателя следующее:

- поддон картера;

- масленый насос;

- фильтр;

- радиатор;

- системы датчиков и клапанов.

– Поддон картера используется для хранения масла, уровень которого контролируется с помощью датчика температуры и уровня масла или щупа.

– Для закачивания смазки в систему предназначен масляный насос. Приводится в действие от коленчатого, распределительного или дополнительного вала двигателя.

– За очистку масла от нагара и продуктов износа отвечает масляный фильтр.

– Специальный датчик, установленный на масляной магистрали, контролирует давление масла.

– Редукционные клапана предназначены для поддержания рабочего давления масла в двигателе.

Рекомендуемая статья: Роботизированная коробка передач (РКПП) и ее работа

Система смазки, принцип работы

Основной принцип работы заключается в постоянной подаче масла ко всем трущимся деталям силовой установки, не зависимо от того, в каком режиме происходит работа в данный момент времени.

При включении двигателя, смазка, посредством насоса начинает циклически циркулировать в системе, проходя через фильтр, далее — по центральной магистрали попадает в масляные каналы блока цилиндров. Через них движение происходит к трущимся парам и деталям, максимально нуждающимся в смазке. Деталью, испытывающей максимальное трение, в двигателе служит поршневое кольцо.

Поэтому первым делом задача масла состоит в его смазке. Так же необходимо подать смазку к опорным подшипникам и кулачкам распределительного вала, коренным и шатунным подшипникам коленчатого вала и .т.п.

Оказавшись в приводе газораспределительного механизма, масло попадает в головку блока цилиндров, где посредством разбрызгивания, смазывает коромысла, толкатели клапанов и всю систему головки блока цилиндров в целом.

Благодаря отверстиям в опаре шатуна масло оказывается на рабочей поверхности цилиндра и разбрызгивается на поверхность поршня и поршневые кольца. Это способствует смазке и охлаждению цилиндров и поршней, повышению ресурса двигателя и его компонентов.

Основные дефекты приборов системы смазки— это трещины, обломы, повреждения бачков и трубок, износ отверстии под вал масляного насоса и ось ведомой шестерни износ зубьев по толщине, срыв или износ резьбы, нарушение пайки и т. д.

Кипит радиатор двигателя

Неисправности системы смазки двигателя

Первая причина неисправности системы смазки, это горит контрольная лампочка индикатора давления масла в двигателе. Это может быть вызвано некоторыми причинами.

1 Износ масленого насоса двигателя, слабое давление масла

2 Засорение фильтра масленого насоса

3 Износ вкладышей двигателя

4 Засорение сетки масленого насоса

5 Поломка предохранительного клапана в системе смазки

6 Засорение масленых каналов

7 Засорение центрифуги очистки масла

8 Забит масленый радиатор

Горит индикатор давления масла

При ремонте масляных насосов обычно производят шлифование торцов крышек, замену шестерен и прокладок. Трещины или обломы на корпусе или фланце крепления насоса к блоку (ЗИЛ), захватывающие только отверстие, ремонтируют путем наплавки.

Пайку масляного радиатора производят мягкими припоями. Заглушать трубки нельзя, их выправляют или заменяют. Дефекты масляных фильтров устраняют пайкой и заваркой трещин, выправлением вмятин, протонной резьбы и сменой прокладок.

Пайка масленого радиатора

Основные дефекты приборов системы охлаждения

Первая распространенная проблема системы охлаждения это течь охлаждающей жидкости. Течь может появиться в каналах двигателя и радиаторе. На каждом ТО необходимо проверить двигатель на наличие течи. Если обнаружена течь, ее необходимо устранить, либо она приведет к перегреву двигателя.

Если появилась течь, то возможна проблема в неисправности крышки радиатора. Причина избыточного давления и крышка не перепускает охлаждающую жидкость.

Перегрев двигателя

Перегрев всегда случается неожиданно. При перегреве производим ряд действий.

1 Включаем печку на полную мощность

2 Накатом катимся до остановки

3 Глушим двигатель

4 Ожидаем полное остывание двигателя

Причины перегрева

1 Вытекание охлаждающей жидкости

2 Отказ вентилятора

3 Забитый радиатор

4 Не работает термостат

5 Поломка помпы

Забитый радиатор

Не работает печка отопителя кабины причины

1 Отсутствие антифриза

2 Вышел из строя термостат (клинит)

3 Не работает помпа

Термостат заклинил

Обслуживание системы охлаждения

1 Каждое ТО осмотр системы охлаждения

2 Меняем антифриз каждые 5 лет или 100 тыс км

3 Следить за чистотой радиатора (мыть соты )

4 Осмотр крышки радиатора замена каждые 5 лет

5 Замена помпы каждые 100 тыс км

6 Замена термостата 1 раз в 5 лет

Новый антифриз

Загрязнение сердцевины радиатора, отложение накипи в трубках и течь их, вмятины и трещины на стенках бачков, обломы и трещины на патрубках, у водяного насоса и вентилятора износ текстолитовой шайбы, подшипников и валика, резиновой манжеты сальника, обломы и трещины корпуса и крыльчатки насоса.

Наружные трубки приборов системы охлаждения паяют без разборки радиатора. Внутренние трубки недоступные для пайки, заглушают, но не более 10 процентов общего их количества. При большем количестве поврежденных трубок их заменяют новыми.

Верхний и нижний бачки при наличии трещин ремонтируют наложением заплат. Трещины и пробоины можно заделывать мастиками, составленными на основе эпоксидных смол Трещины и обломы на чугунном корпусе заваривают газовой сваркой или запаивают твердым припоем.

Варим блок двигателя сваркой

Изношенный вал крыльчатки восстанавливают хромированием или шлифованием под ремонтный размер втулок (при подшипниках скольжения). Изношенную шпоночную канавку на валу заваривают, а затем прорезают новую канавку под углом 90—180° к старой.

Риски и задиры на поверхности прилегания уплотняющей шайбы, а также износ ее устраняют наплавкой и обработкой начисто или постановкой буртовой втулки. Извещенные подшипники вентилятора заменяют новыми, а их посадочные места растачивают на станке и запрессовывают в них стальные кольца толщиной 2—3 мм с внутренним диаметром, соответствующим размеру подшипника.

При небольшом износе текстолитовой шайбы сальника ее можно повернуть другой (неизношенной) стороной к торцу корпуса; при большом износе ее заменяют вместе с резиновой манжетой сальника.

Роль масляного фильтра в системе смазки двигателя лишь ненамного меньше по значению, чем самого масла. Без фильтрации двигатель быстро придёт в негодность, причём настолько основательно, что капитальный ремонт потребуется в самом полном объёме, часто просто экономически невыгодном. Поэтому фильтр меняется с той же частотой, что и масло, а выбираются наиболее надёжные его исполнения.

Зачем нужен фильтр в системе смазки ДВС

Одной из функций моторного масла является его моющая способность. При этом посторонние продукты и вещества подразделяются на растворимые базовой основой масла или присадками и нерастворимые твёрдые частицы.

Первые с помощью химических свойств продукта долгое время удерживаются в его составе (масло при этом темнеет, что не всегда является плохим признаком), а вторые в виде взвеси или гелиевой эмульсии попадают в картер, откуда закачиваются насосом и попадают в масляный фильтр.

На выходе фильтра образуется относительно чистое масло, которое может нормально выполнять все свои функции. Без фильтра в моторе начнутся задиры и ускоренный износ поверхностей трения.

Устройство

В настоящее время на большинстве автомобилей применяются полнопоточные фильтры, то есть нет разделения работы на грубую и тонкую очистку.

Крупноячеистую сетку на входе маслоприёмника считать фильтром грубой очистки можно лишь весьма условно, задержать она сможет разве что крупные обломки или куски смолистых отложений. Вся остальная грязь аккумулируется в единственном фильтрующем элементе.

В состав типичного фильтра входит несколько функциональных деталей и узлов.

- Непосредственно фильтрующий элемент, уложенный в виде гофрированной шторы для обеспечения максимальной площади поверхности. Именно здесь задерживается и хранится весь мусор. Поэтому штора выполняется из специального нетканого материала определённой пористости и плотности.

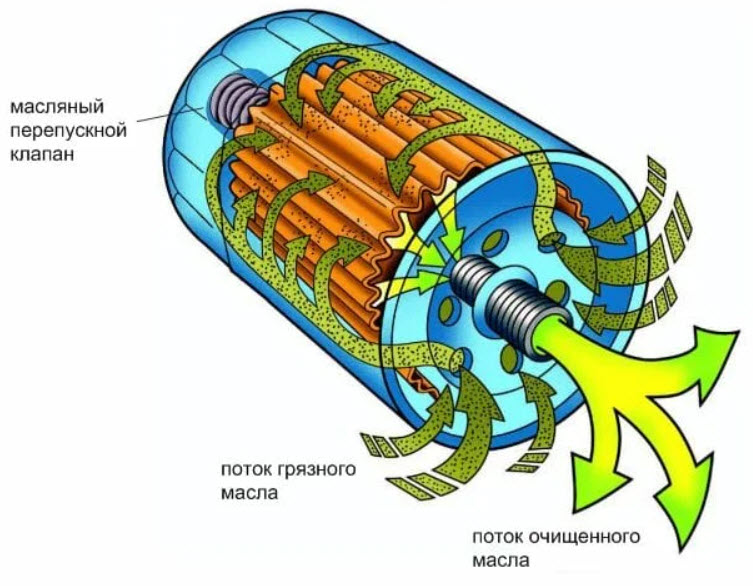

- Байпасный (перепускной) клапан, открывающийся при предельно забитом грязью фильтрующем элементе, чтобы исключить повреждения. Он же может срабатывать из-за слишком густого масла, не успевающего фильтроваться. Это аварийный и очень нежелательный режим, мало того, что масло уйдёт в магистраль без фильтрации, оно ещё может смыть и захватить с собой уже отфильтровавшийся мусор.

- Антидренажный клапан. При определённой пространственной ориентации фильтра масло из него будет вытекать после остановки работы насоса. Чтобы этого не случалось, и мотор не работал первое время без давления в системе смазки, клапан перекрывает обратное вытекание из корпуса.

- Корпус фильтра с уплотняющими прокладками. Может быть сменным или стационарным, тогда для замены картриджа откручивается крышка.

Сменным элементом может быть либо весь фильтр в корпусе либо только его фильтрующий картридж и прокладки. Используются обе конструкции на разных автомобилях.

Принцип работы

Масло забирается из картера двигателя насосом и отправляется в фильтр. Там оно проходит через сменный элемент, подвергаясь очистке. В штатном режиме сразу за фильтром по ходу масляного потока находится магистраль, откуда давление поступает ко всем смазываемым узлам.

При отклонениях в работе или избыточном давлении и небольшом расходе возможен сброс потока через регулирующий клапан, настроенный на максимально допустимый уровень напора.

Как часто надо менять

Периодичность замены фильтра определяется в процессе испытаний автомобиля и закрепляется в руководстве по эксплуатации. Обычно это 10-15 тысяч километра пробега, одновременно с заменой масла. Но опыт показывает, что к такому сроку уже даже самые лучшие фильтры засоряются и работают плохо.

Стоит сократить периодичность по маслу и фильтру примерно вдвое, так надёжность и сохранность мотора будет гарантирована.

Как открутить

При смене фильтра возможны два случая — когда меняется фильтр целиком или только его вставка-картридж. Во втором случае потребуется открутить крышку корпуса, затянута она обычно очень туго, следовательно, без специального ключа её с места не стронуть.

Часто она выполнена из пластика, поэтому альтернативные способы приведут только к поломке. Спецключ приобретается отдельно или входит в состав универсального набора для разных автомобилей. Отворачивание производится стандартным воротком и проблем не представляет.

Фильтр, заменяемый вместе с корпусом, затягивается от руки со смазыванием прокладки, то есть совсем скромным усилием. Но в конце срока службы будет откручиваться гораздо труднее.

Скорее всего потребуется применение приспособлений:

Стронуть с места фильтр можно и нанося удары молотком по зубилу в касательному к фланцу направлении. Но обычно это сложно из-за плохого доступа.

Виды масляных фильтров

Способов очистки масла несколько, для обычного автомобилиста сейчас они представляют разве что теоретический интерес. Производители давно перестали удивлять разнообразием технических решений. Но на старых машинах и спецтехнике встречается всякое.

Центробежный

Гравитационный

Под научным названием скрывается простой отстойник. Принцип тот же, что и в центрифуге, но вместо центробежной используется сила земного притяжения. Внизу, что немаловажно, скапливается не только грязь, но и вода. Остаётся только её удалять по мере наполнения стакана фильтра-отстойника.

Магнитный

Самый простой способ, работает только с ферромагнитными продуктами износа. Но при этом облегчает жизнь основному фильтру. Обычно в пробку или в специальный зажим на дне картера устанавливается мощный постоянный магнит, который и притягивает к себе опилки и стружку. Очищается при замене масла.

Адсорбционный

Его ещё называют механическим, хотя точно ни то, ни другое название не подходят. Адсорбция – это нечто другое. Но суть дела от этого не меняется, интуитивно понятно, как это происходит, данный способ очистки основной для массовых полнопоточных фильтров и подробно уже описан выше.

ТОП-5 популярных производителей

Самые лучшие фильтры производятся компанией Mann. Хотя с этим можно спорить, но в любом случае понятие рейтинга субъективно, а данная фирма будет числе лучших, не так важно на каком именно месте.

Далее можно расположить продукцию Bosch и Sakura. Трудно сказать, что точно будет лучше, но это достойные изделия, где бы ни производились.

Компании могут быть широко известными, и не очень. К последним относится японская JS Asakashi, чья продукция также заслуживает внимания.

Читайте также: