Ремонт корпусов и подшипниковых щитов кратко

Обновлено: 04.07.2024

Наиболее распространенные дефекты- это отломы лап, срыв резьбы отверстий, износ посадочных мест под щиты в корпусе, появление трещин.

Исправление посадочных поверхностей в чугунных корпусах и щитах. Задиры, забоины, вмятины исправляются зашлифовкой. Если общая площадь их не превышает 4% от посадочной поверхности под подшипник и 15% от посадочной поверхности замков, зашлифовку производят бархатным напильником или шлифовальной шкуркой слегка смоченной в машинном масле. При больших повреждениях исправления ведут наплавкой металла, запрессованием втулок и.т.д. Наплавку металла производят газовой горелкой, перед этим деталь нагревают в печи до 300-400 градусов.

Наплавку ведут чугунным электродом с использованием флюса. После наплавки деталь подвергают отжигу в печи при температуре 300-400 градусов в течение 4-6 часов и медленном охлаждении вместе с печью в течении 12-16 часов. При обработке замков, корпус необходимо базировать на внутренний диаметр или на второй замок. При обработке щитов на вторую посадочную поверхность либо на технологические приливы.

Перед заделкой раковины вырубают шлаковые включения и рыхлоты до чистого металла. Места, подлежащие заделке обрабатывают спиртом, раковины заполняют клеющей замазкой и выдерживают при комнатной температуре в течение 24 часов. При ремонте поверхности заточки щита достигаются хорошие результаты при металлизации с последующей обработкой на токарном станке. Для точности обработки щит насаживается и укрепляется на оправке, устанавливается во внутренние отверстия щита. Но более совершенной является установка промежуточной втулки между станиной и щитом. Втулку устанавливают на заточку станины с натягом путем запрессовки в нагретом состоянии. В случае необходимости ремонта посадочных поверхностей под подшипник следует предварительно определить возможность увеличения наружного диаметра самого подшипника путем металлизации, нанесением герметика. При невозможности этого, изменение диаметра отверстия под посадку подшипника идет запрессовка промежуточной втулки. Для этого предварительно протачивают гнездо под подшипник, чтоб обеспечить толщину втулки 6-10 мм и толщину стенки не менее 10 мм. Прессовку втулки производят с подогревом. Износ поверхности не превышающий 0,2мм может быть восстановлен нанесением герметика. Для этого поверхность зачищают и обезжиривают ацетоном. Каждый слой герметика сушат в течение 20 минут, окончательная сушка производится при температуре 140 0 С в течение 2 часов.

Восстановление отломанных лап корпуса.Кромки сопрягаемых деталей разделывают под углом 30 0 с обеих сторон на глубину не менее ¼ толщины, изготовляют 2-3 ввертыша и надрезают резьбу в основу детали. Завертывают ввертыши в основу детали и надевают на них отломанную часть лапы. Проваривают газовой горелкой отломанную часть по разделке. Алюминиевые станины с отломанными лапами сваривают газовыми горелками, используя алюминиевую проволоку. Изделие до сварки прогревают до температуры 250 0 С и варят участками 50-60 мм. После сварки производят отжиг про температуре 300-350 0 С и потом охлаждают вместе с печью.

Восстановление резьбовых отверстий. В стальных корпусах гнезда с изломанной резьбой заваривают электродуговой сваркой, сверлят отверстия и нарезают резьбу. В чугунных и алюминиевых корпусах рассверливают отверстие под пробки и нарезают резьбу большего диаметра и просверливают в пробке отверстие старого диаметра.

Ремонт станин и подшипниковых щитов заключается в заварке трещин, приварке отломанных деталей и восстановления изношенных посадочных поверхностей.

Трещины в чугуне заваривают биметаллическими электродами и преимущественно в горячем состоянии ацетиленокислородным пламенем. Детали разогревают в печи до 700 — 800 °С, заваривают трещину и дают ей медленно остыть вместе с печью в течение 1 — 3 сут (в зависимости от размеров и массы детали). Если толщина треснувшей стенки больше 5 мм, перед, сваркой скашивают ее кромки по всей длине трещины ручным или пневматическим зубилом под углом 45 — 60°. Начало и, конец трещины засверливают, чтобы она не увеличивалась.

Трещины в чугуне можно заваривать и в холодном состоянии медным или биметаллическим электродом, а также сваркой стальным электродом стальных шпилек, ввернутых- в чугун на резьбе.

Отломанные детали приваривают при ремонте. Чаще всего приходится приваривать лапы станин и борты подшипниковых щитов. Лапы станин ломаются «из-за чрезмерно сильного крепления их болтами к неровному основанию, борта подшипниковых щитов — при неправильных методах разборки машины, когда щит отделяют от станины не с помощью отжимных болтов или ударами молотка по надставке, а вбивая зубило в щель между торцом станины и бортом щита.

В связи с внедрением единых серий электрических машин объем ремонта механических деталей сократился. Число разновидностей подшипниковых щитов и крышек подшипников в единых сериях сократилось во много раз, что позволяет электроремонтным заводам заменять большинство поврежденных деталей новыми, полученными с завода-изготовителя электрических машин или выполненными по его чертежам, а это упрощает процесс ремонта и повышает его качество.

Восстанавливать изношенные посадочные поверхности подшипниковых щитов чаще всего приходится в. местах посадки подшипников качения. Подшипниковый щит растачивают до большего диаметра и запрессовывают в него стальную втулку, которую затем растачивают до требуемого размера. Если невозможно расточить место посадки подшипника в подшипниковом щите до требуемого размера, изношенные посадочные поверхности восстанавливают методом металлизации. В подобных случаях при ремонте иногда прибегают к увеличению диаметра подшипника до размера расточки в подшипниковом щите путем наплавки на его наружное кольцо слоя металла необходимой толщины, однако пользоваться этим способом не рекомендуется, поскольку при неумелом его выполнении можно повредить дорогостоящий подшипник.

В станинах ремонтируемых электрических машин нередко бывает повреждена резьба отверстий, в которые ввертывают болты, крепящие подшипниковый щит к станине машины. При срыве резьбы в отверстии станины его рассверливают, увеличивая диаметр, а затем нарезают и ввертывают в него резьбовую пробку с внутренней резьбой требуемого диаметра и шага.

Подшипники. Подшипники — важнейшие детали всякой электрической машины. Работа подшипников происходит в тяжелых условиях вследствие перегревов, значительных нагрузок и трений, а также электрической эрозии и возникновения одностороннего притяжения при смещении ротора относительно геометрической оси машины.

Повреждение или выход из строя подшипника требует немедленной остановки машины, поскольку может привести к серьезной аварии, потребующей капитального ремонта машины.

В электрических машинах применяют подшипники двух видов (конструктивно отличающихся, друг от друга) — качения и скольжения. В современных машинах используют, главным образом, шариковые и роликовые подшипники качения, которые просты в эксплуатации, износоустойчивы и легко заменяются при повреждении. Подшипники скольжения, применявшиеся в машинах старых конструкций, используются сейчас в современных крупных электрических машинах, а также при необходимости работы машинке низким уровнем производимого шума.

Рис. 129. Устройство однорядного шарикового (а) и роликового (б) подшипников качения и приспособлений для проверки зазоров в радиальном (в) и аксиальном (г) подшипниках:

1 и 2 — наружное и внутреннее кольца, 3 — дорожка качения, 4 — сепаратор, 5 — шарик, 6 — ролик, 7 и 8 — горизонтальная и вертикальная плиты, 9 — резьбовой стержень с гайкой, 10 — планка, 11 — подшипник, 12 — индикатор, 13 — стойка с держателем «индикатора, 14 — брусок

Подшипники заменяют новыми и при наличии следующих неустранимых повреждений:

сколы или трещины на кольцах, сепараторах или шариках (роликах);

забоины или вмятины на. поверхностях дорожек качения;

признаки шелушения поверхности дорожек качения подшипника;

цвета побежалости на поверхности колец, сепараторов, шариков (роликов);

царапины или глубокие риски, расположенные поперек пути качения шариков (роликов);

стук и неустраняемый после промывки повышенный шум в подшипнике;

забоины или вмятины на поверхности сепаратора; четкие отпечатки шариков (роликов) на дорожках, качения. Подшипники качения повреждаются не только в результате неудовлетворительной эксплуатации, но и вследствие нарушения правил монтажа или неправильного нагрева подшипников для посадки на вал при сборке на заводе или очередном ремонте.

Посадку подшипника качения на вал обычно осуществляют путем предварительного подогрева его до 80—90 °С в масляной ванне.

Масляная ванна (рис. 131, а) имеет внутренний резервуар 4, подъемную корзину 3 с. решетчатым дном, нагревательные элементы 2, уложенные в керамическую плиту, воздушное распределительное устройство, служащее для управления подъемом и спуском корзины, карман для установки термометра контроля температуры нагрева масла и сливную трубу для спуска масла из ванны. Корзина сверху прикрыта двумя крышками. Задняя крышка закреплена наглухо, а передняя — откидная. Корзина поднимается с помощью пневмоцилиндра двустороннего действия, подвешенного к каркасу ванны.

Для уменьшения потерь тепла пространство между стенками кожуха заполнено изоляционной набивкой 1 из. асбеста. При подогреве подшипников, в ванне тщательно следят, за показаниями термометра, так как при. температуре более 130 °С может вспыхнуть находящееся в ванне трансформаторное масло.

Нагрев подшипников в масляной ванне широко распространен, однако имеет ряд недостатков. Масляные ванны громоздки, требуют постоянного контроля за чистотой находящегося в них масла, чтобы не допустить загрязнения подшипников при нагреве. Подшипник нагревается долго и неравномерно: больше нагревается та его -часть, которая обращена к источнику тепла, подогревающему масло в ванне. Неосторожность персонала может привести к воспламенению масла, ожогам или пожару.

Рис. 131. Приспособления для нагрева подшипников качения при посадке на вал:

а - масляная ванна, б - аппарат индукционного нагрева;

1 — изоляционная набивка, 2 — нагревательный элемент, 3 — подъемная корзина, 4 — резервуар, 5 — плита, 6 — подшипник, 7 — сердечник, 8 — шарнир, 9 — зажимы, 10 — первичная обмотка

Метод индукционного нагрева подшипников качения в специальном аппарате лишен этих недостатков. Аппарат индукционного нагрева (рис. 131, 6) состоит из плиты 5 и кольцеобразного разъемного сердечника 7, набранного из листов трансформаторной стали. Один сектор сердечника укреплен на латунном шарнире 8 и откидывается при установке подшипника б для нагрева в аппарате. Для изготовления сердечника аппарата могут быть использованы сердечники поврежденных трансформаторов тока. На нижней части сердечника намотана первичная обмотка 10 с отпайками на 100, 150 и 200 витков. Концы обмотки выведены к зажимам 9. Вторичной обмоткой аппарата служат кольца подшипника, представляющие собой короткозамкнутый виток, надетый на сердечник.

Питание на первичную обмотку подается от стандартного переносного трансформатора напряжением 380 — 220/36—12 Вт и мощностью 250 Вт. При прохождении тока в первичной обмотке индуктируется ток в кольцах подшипника и нагревает их до 80 — 90 °С. Температуру подшипника проверяют с помощью термометров, термощупов или термосвечой, используемых для контроля за нагревом контактных соединений шин в распределительных устройствах.

Индукционные аппараты применимы для всех размеров подшипников качения, однако каждый из аппаратов используют для нагрева подшипников нескольких размеров, которые зависят от размеров сердечника и мощности трансформатора, питающего первичную обмотку аппарата. Аппарат, показанный на рис. 131,6, имеет массу 4 кг и позволяет нагревать подшипники от № 310 до 322. Нагрев индукционным методом производится примерно в 3 раза быстрее, чем в масляной ванне.

Аппарат вмонтирован в огнестойкую асбестоцементную плиту, на которую кладут нагреваемый подшипник. Нагретый подшипник насаживают на вал электрической машины вручную при помощи надставки, состоящей из сферической заглушки 4 (рис. 132, я), надетой на отрезок 3 трубы, диаметр которой равен диаметру средней части кольца подшипника 2. Участок вала, на который должен быть насажен подшипник, предварительно обрабатывают, тщательно очищая от заусенцев, а затем промывают и протирают насухо. Насадку подшипника на вал и в расточку подшипникового щита (рис. 132, 6) производят при помощи надставки и металлической шайбы 5. Поверхность расточки щита предварительно обрабатывают так же, как место посадки подшипника на валу. Указанные способы посадки подшипников на вал не свободны от недостатков, в частности от возможности перекосов подшипника, повреждения его кольца или случайного удара по обмотке ротора либо коллектору якоря. Кроме того, ручной способ насадки связан с затратами большого физического труда.

Посадка подшипников в подшипниковые щиты выполняется и механизированным способом путем запрессовки при помощи универсального пневмогидравлического пресса (рис. 133). Он пригоден для запрессовки подшипников разных размеров в щиты различных конструкций. Пресс не требует переналадок: различные щиты, на прессе устанавливают с использованием сменных технологических колец 13.

Посадка подшипника в щит производится следующим образом. Устанавливают щит 8 вместе с подлежащим запрессовке наружным кольцом 9 подшипника на стол пресса, а затем на поршень 7 со штоком надевают нажимной зонт 10 и специальную гайку 11. Шток и гайка имеют прерывистую кольцевую нарезку (за счет профильных пазов).

Рис. 132. Насадка подшипников качения:

а — на вал, б — на вал и в расточку подшипникового щита; 1 — вал, 2 — подшипник, 3 - отрезок трубы, 4 - заглушка, 5 - металлическая шайба

Для того чтобы свободно надеть гайку на шток до касания с зонтом 10, ее выступы совмещают с продольными пазами на штоке, а также выступы штока с пазами в гайке. При повороте гайки на 60° происходит ее сочленение со штоком (выступы одной детали заходят в кольцевые пазы другой).

Включается пресс поворотом рукоятки трехходового крана 16, при этом нижняя полость большого пневмоцилиндра с внутренним диаметром 340 мм соединяется с заводской магистралью сжатого воздуха, а его верхняя полость и полость С малого пневмоцилиндра — с атмосферой. Под давлением сжатого воздуха поршень 1 и плунжер 3 перемещаются вверх, при этом плунжер йз полости А гидроцилиндра вытесняет жидкость через каналы Е в полость Б, создавая в ней давление. В результате этого поршень 7 со штоком, перемещаясь вниз, передает через зонт 10 усилие на подшипник, запрессовывая последний в отверстие подшипникового щита.

Для освобождения подшипникового щита рукоятка трехходового крана поворачивается в другое крайнее положение, при котором сжатый воздух подается в верхнюю полость большого пневмоцилиндра и полость С малого пневмоцилиндра, а нижняя полость большого пневмоцилиндра соединяется с атмосферой. Под давлением сжатого воздуха поршень 7 со штоком поднимается вверх, вытесняя через каналы Е рабочую жидкость из полости Б в полость А. Одновременно с этим поршень 1 и плунжер 3 опускаются вниз, освобождая место для жидкости в полости А гидроцилиндра. Повернув гайку 11 на 60°, снимают ее и зонт 10 с поршня 7 со штоком, а затем и щит.

1 и 7 - поршни пневмо- и гидроцилиндра, 2 — большой пневмоцилиндр, 3 - плунжер, 4 - верхняя крышка пневмоцилиндра, 5 - пружина, 6 — гидроцилиндр, 8 - подшипниковый щит, 9 — наружное кольцо подшипника, 10 — нажимной зонт, 11 — гайка, 12 — пробка, 13 — технологические кольца, 14 — бачок, 15 — клапан, 16 — трехходовой кран, 17 — стойка, 18 — редуктор, 19 - водоотделитель, 20 - вентиль

Рис. 133. Пневмогидравлический пресс:

При использовании пневмогидравлического пресса повышается качество и почти в 4 раза сокращается время посадки подшипника в щит, электрослесари освобождаются от тяжелого физического труда.

Подшипники скольжения

то поверхность шлифуют бархатным напильником или шлифовальной шкуркой слегка смоченной в машинном масле.

При более сильном повреждении ремонт проводят:

1. Наплавкой металла .

а) нагревают деталь до t = 300…400 o C,

б) чугунным электродом производят наплавку с применением флюса,

в) производят отжиг детали в печи при t = 300…400 o C в течении 4…6 часов,

г) медленно охлаждают при выключенной печи 12…16 часов,

д) механическую обработку производят на станке.

2. Запрессовкой втулки - восстанавливают посадочную поверхность под подшипник в подшипниковом щите, предварительно проточив гнездо под подшипник.

3. Нанесением герметика.

Если износ посадочной поверхности не более 0,2 мм, то его устраняют нанесением герметика 6Ф. Вязкость которого должна быть 33…34с по вискозиметру ВЗ-4.

1. Поверхность зачищают и обезжиривают ацетоном,

2. Кисточкой наносят герметик и сушат 20 мин., если необходимо герметик наносят несколько раз,

3. Окончательную сушку производят при t = 140 o C в течение 2 часов.

Достоинства 6Ф:

- стоек к воздействию воды, щелочей, масел,

- растворяется в ацетоне, толуоле, бензоле, этилбутилацетате.

Недостатки 6Ф:

- при сушке может выделять небольшое количество аммиака и фенола,

Заварка трещин- выполняется если она не вызовет изменений формы посадочных поверхностей.

1. Засверливают отверстия на расстоянии 8…10мм от концов трещины сверлом 6…8мм на глубину трещины.

2. Трещину разделывают для сварки под о и притупляют кромку.

3. Поверхность зачищают до блеска аброзивнын кругом или металлической щёткой.

4. Электросварку производят постоянным током 45…60 А на 1 мм диаметра электрода. В качестве присадочного материала – медные стержни диаметром 3…6 мм с оболочкой из листовой жести толщиной 0,3 с тонкой меловой обмазкой. При сварке используется также флюс.

5. Сварку ведут участками не более 40 мм не допуская перегрева. Для отвода тепла применяют медные прокладки.

6. После сварки простукивают молотком массой 500 г.

7. Швы зачищают металлической щёткой.

Восстановление отломанных лап корпуса.

1. Кромки соединяемых деталей разделывают под углом 30 о на глубину не менее ¼ толщины детали.

2. Изготовляют 2-3 ввёртыша из стального прутка диаметром ½ толщины детали.

3. Размечают и рассверливают отверстия в отломанной и основной деталях

4. Нарезают резьбу в основной детали .

5. Завёртывают ввёртыши и надевают на них отломанную часть.

6. Швы проваривают и зачищают металлической щеткой.

7. Размечают и просверливают отверстия в лапе.

Восстановление резьбовых отверстий.

1. В стальных корпусах гнездо с изношенной резьбой заваривают и, просверлив новое, нарезают резьбу.

2. В чугунных и алюминиевых корпусах

– отверстие рассверливают под пробку и нарезают резьбу,

– вворачивают футорку и проваривают соединение эл. сваркой,

– в футорке просверливают отверстие и нарезают резьбу.

3. В алюминиевых деталях целесообразна замена болта на шпильку с гайкой.

4. Если позволяет конструкция , можно рассверлить отверстие и нарезать резьбу большего диаметра.

Лекция 7

Основные повреждения:

- риски и задиры на посадочных поверхностях,

- изменение формы и размера вала,

- уменьшение диаметров посадочных поверхностей,

- овальность и конусность посадочных поверхностей,

- забиты центральные отверстия.

Зашлифовка производится если риски и задиры общей площадью не превышают:

- 4% от общей посадочной поверхности под подшипник,

- 10% от общей посадочной поверхности под муфту.

Ремонт с использованием электродуговой наплавки.

1. Уступы высотой 4мм и более протачивают на конус под углом 15…20 0 .

2. Вал устанавливают на вращающиеся ролики.

3. Наплавку производят электродами Э42 и ОММ-5, накладывая швы по очередности, обозначенной цифрами на рисунке. Полосы наплавленного металла должны входить за пределы восстанавливаемой поверхности на 0,5…0,7 и 1,0…1,5 диаметра вала, чередуясь через один.

4. Каждый шов предыдущего слоя обстукивают молотком и зачищают проволочной щёткой.

5. После наплавки производят механическую обработку.

При наличии шпоночного паза наплавку начинают с него.

Если нужно восстан6овить центральные отверстия в торце вала:

1. Наплавку ведут от центра к периферии.

2. Делают мех. обработку, выдерживая длину вала.

3. Засверливают центральные отверстия.

Если повреждён шпоночный паз

1. То его тоже восстанавливают наплавкой с последующей механической обработкой.

2. Если повреждены шпоночные пазы на валу и на сердечнике, то фрезеруют шпоночные пазы большего диаметра и ставят новую шпонку.

3. Если поврежден один шпоночный паз, то его фрезеруют под больший размер и ставят ступенчатую шпонку, или фрезеруют новый паз со смешением относительно старого на четверть окружности.

Ремонт с использованием вибродуговой наплавки (для деталей диаметром 8…200 мм)

Осуществляется электродом , вибрирующим с частотой 20…100 Гц. Толщина наплавляемого слоя 3…5 мм.

1. Поверхности очищается, а шпоночные пазы заделывают медными или графитовыми вставками, которые выступают над поверхностью вала на1 мм.

2. На станке деталь вращают со скоростью 0,7…4,0 об/сек, а сварка вдоль этой детали со скоростью ύпр, напряжение источника тока 14…24 В, диаметр электродной проволоки 1,6…2,5мм, ток 100…250А .

Режим наплавки должен удовлетворять следующим соотношениям:

ύпр/ ύп = 1,0…1,2 где ύп – скорость наплавки до 1,5 м/сек;

В = (1,2…1,7) d э , где В - шаг наплавки, d э – диаметр проволоки сварной.

РЕМОНТ ПОДШИПНИКОВЫХ ЩИТОВ ЭЛЕКТРОДВИГАТЕЛЯ.

Подшипниковые щиты служат соединительной деталью между статором и ротором.

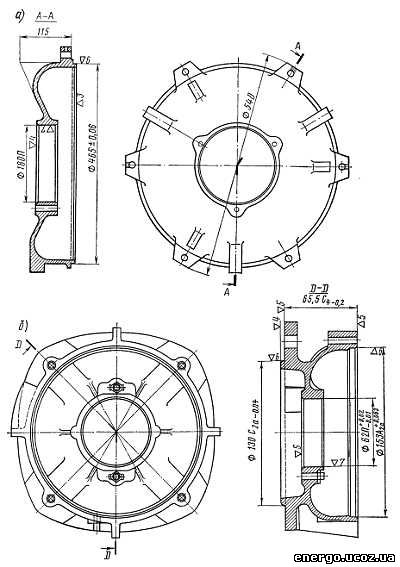

В электрических машинах применяются различные по конструкции подшипниковые щиты, отличающиеся друг от друга формой, размерами и материалом, из которого они изготовлены. Но несмотря на большое разнообразие конструкций щитов, по назначению их можно разделить на два вида: а) подшипниковые щиты для электродвигателей на лапах (рис. 1, а), служащие только соединительной деталью; б) фланцевые подшипниковые щиты для электродвигателей без лап (рис. 1, б), которые являются не только соединительной деталью, но и служат для установки и крепления электродвигателя на исполнительном механизме. Такие подшипниковые щиты в отличие от обычных имеют присоединительный фланец.

Рис. 1. Подшипниковые щиты электродвигателей:

а - электродвигателя единой серии АО2 9-го габарита; б - фланцевый, электродвигателя

АОЛ 2-го габарита.

Читайте также: