Ремонт цепных передач кратко

Обновлено: 30.06.2024

В цепных передачах изнашиваются зубья звездочек, места сопряжения втулки и оси цепи, ролики цепи, ослабляется посадка звездочки на вал, а также пластины на ось цепи.

Звездочки, имеющие деформированные зубья, очень редко ремонтируют, их заменяют новыми. Только в больших звездочках зубья восстанавливают наплавкой смятых зубьев с последующей обработкой их на станках или вручную.

Ослабление посадки звездочки на вал устраняют при ремонте вала.

Износ цепи определяют по увеличению ее шага. Для этого линейкой замеряют длину двадцати звеньев. При измерении длины цепи натягивают с определенным усилием. Например, для втулочно-роликовой цепи с шагом 19,05 мм усилие должно быть равно 0,2 кН. Допустимое удлинение цепи не должно превышать 4%. Для уменьшения шага цепи ремонтируют различными способами. Удлинение цепи можно уменьшить на 50-80% заменой изношенных валиков новыми. Для удаления изношенных и запрессовки новых валиков используют специальные приспособления. С целью восстановления посадки в пластинах и частичного уменьшения износа новые валики изготовляют диаметром, увеличенным на 0,2 мм.

Машины и аппараты пищевых производств

Промышленные фаршемешалки

Для бесперебойной работы и максимального удобства при изготовлении мясной продукции не обойтись без надежной и качественной специализированной техники.

Производство посуды

Посуда вошла в нашу жизнь и обыденность ещё с древних времен, но её покупка и продажа является до сих пор актуальна. За счет высокого качества керамики и длительности эксплуатации, посуда …

Словарь технических терминов

Автоматизированная система инструментального обеспечения - система взаимосвязанных элементов, включающая участки подготовки инструмента, его транспортирования, накопления, устройства смены и контроля качества инструмента, обеспечивающие подготовку, хранение, автоматическую установку и замену инструмента. АСИО …

Продажа шагающий экскаватор 20/90

Цена договорная

Используются в горнодобывающей промышленности при добыче полезных ископаемых (уголь, сланцы, руды черных и

цветных металлов, золото, сырье для химической промышленности, огнеупоров и др.) открытым способом. Их назначение – вскрышные работы с укладкой породы в выработанное пространство или на борт карьера. Экскаваторы способны

перемещать горную массу на большие расстояния. При разработке пород повышенной прочности требуется частичное или

сплошное рыхление взрыванием.

Вместимость ковша, м3 20

Длина стрелы, м 90

Угол наклона стрелы, град 32

Концевая нагрузка (max.) тс 63

Продолжительность рабочего цикла (грунт первой категории), с 60

Высота выгрузки, м 38,5

Глубина копания, м 42,5

Радиус выгрузки, м 83

Просвет под задней частью платформы, м 1,61

Диаметр опорной базы, м 14,5

Удельное давление на грунт при работе и передвижении, МПа 0,105/0,24

Размеры башмака (длина и ширина), м 13 х 2,5

Рабочая масса, т 1690

Мощность механизма подъема, кВт 2х1120

Мощность механизма поворота, кВт 4х250

Мощность механизма тяги, кВт 2х1120

Мощность механизма хода, кВт 2х400

Мощность сетевого двигателя, кВ 2х1600

Напряжение питающей сети, кВ 6

Более детальную информацию можете получить по телефону (063)0416788

1. Износ в шарнирах цепи и, как следствие, увеличение шага и вытяжка цепи. Неправильное положение цепи на звездочке в этом случае может привести к сходу цепи со звездочек. Предельные значения удлинения цепи, свыше которых цепь должна заменяться новой, приведены в таблице.

2. Разрушение втулок, роликов, пластин или трещины в них, проворот запрессованных валиков и втулок в пластинах, ведущий к усиленной разработке сопряженных деталей в посадочных местах, требуют замены поврежденных звеньев цепи.

3. Боковой износ пластин вследствие трения о боковую поверхность звездочки по причине осевого смещения или перекоса звездочек требует устранения погрешностей монтажа передачи.

4. Износ зубьев звездочки вследствие относительного движения роликов или втулок и зубьев при ударном действии нагрузки устраняют: наплавкой зубьев с последующей механической обработкой; заменой звездочки или зубчатого венца (при сборной конструкции). При одностороннем износе зубьев звездочку переворачивают другой стороной, для чего при несимметричной ступице последнюю срезают, а с противоположной стороны звездочки крепят втулку.

5. Повышенный шум и неравномерная работа передачи являются следствием непараллельности осей валов, осевого смещения звездочек, их радиального и торцового биения, которые должны быть устранены.

Сборка цепных передач:

1. Осмотр цепи и выбраковка участков с дефектами.

2. Проверка наложением цепи на звездочку их соответствия друг другу.

3. Напрессовка звездочек на вал и фиксация их от осевого смещения.

4. Проверка с помощью индикатора радиального (по окружности впадин) и торцового биения зубчатого венца звездочек: биения не должны превышать допускаемых.

5. Проверка параллельности осей валов, отклонение от которой не должно превышать для стационарных машин 0,1 мм, а для передвижных 0,2 мм на каждые 100 мм длины.

6. Проверка совпадения средних плоскостей звездочек. Допускаемое осевое смещение звездочек при межосевом расстоянии до 500 мм - 1 мм, при расстоянии 500-1000 мм - 1,5 мм и при расстоянии свыше 1000 мм -2 мм.

7. Надевание цепи на звездочки и соединение ее концов с помощью специальных приспособлений, если нет возможности надеть цепь, предварительно соединенную на верстаке. Цепи с четным числом звеньев соединяют посредством соединительного звена, а с нечетным числом - с помощью переходного звена.

8. Создание необходимого натяжения цепи, при котором имеется некоторое ее провисание, улучшающее работу передачи и уменьшающее износ цепи. Величина провисания, которую определяют линейкой, накладываемой на ведомую ветвь, должна быть 0,02а для - горизонтальных и 0,01а для наклонных передач. Вертикальные передачи не должны иметь слабины цепи.

9. Пробное прокручивание передачи вручную, а затем с помощью двигателя вхолостую при условии плавной работы цепи и отсутствия повреждений под нагрузкой на рабочем режиме.

Условия эксплуатации цепных передач:

1. Смазка передачи должна осуществляться в соответствии правилами и нормативами. При пластичном смазочном материале цепь необходимо периодически очищать от грязи, промывать в керосине, высушивать и смазывать погружением в расплавленную смазку. При работе передачи в масляной ванне необходимо следить за уровнем масла, который должен быть достаточным для погружения нижней ветви передачи, но не выше уровня пластин цепи. При капельном смазывании необходимо своевременно пополнять масленки.

Ремонт зубчатых, цепных и ременных передач

Ремонт зубчатых передач. В сборочных единицах строительных машин часто применяют открытые передачи, в которых зубчатые колеса и звездочки испытывают большие нагрузки и не защищены от действия влаги и пыли. Это является причиной сравнительно быстрого износа зубчатых колес. Кроме того, используют закрытые зубчатые передачи в виде отдельных сборочных единиц: редукторов, коробок передач и др.

При работе передач в подобных условиях возникают в зацеплении дополнительные динамические нагрузки, вызываемые деформациями зубчатых колес и валов, а также опор и корпусов вследствие неизбежных неисправностей изготовления и монтажа. Помимо того, передачи могут работать со значительными знакопеременными кратковременными перегрузками.

При ремонте строительных машин на местах их использования зубчатые колеса с изношенными зубьями, как правило, не восстанавливают, а заменяют новыми.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для замены зубчатых колес в закрытых передачах часто требуется демонтаж с полной разборкой сборочной единицы.

Зубчатые колеса относятся к категории дорогостоящих деталей. Поэтому на ремонтных базах, не оснащенных необходимым оборудованием для изготовления колес, возможно восстановление наплавкой изношенных зубьев, напрессовкой зубчатых венцов, вдавливанием и другими способами.

Способ восстановления зубчатых колес выбирают в зависимости от характера неисправности, материала, класса точности и производственных возможностей ремонтного предприятия.

Поступающие в ремонт зубчатые колеса могут иметь следующие неисправности: изнашивание рабочей поверхности зубьев; вы- крошивание и поломка зубьев; образование трещин, задиров, вмятин и раковин; износ посадочных мест зубчатых колес и шпоночных пазов; нарушение правильного положения зубчатых колес и дефекты сборки.

Степень износа зубьев определяют зубомером. Для этого по чертежу находят необходимую глубину замера и на этой глубине — размер зуба с помощью штангензубомера. Сравнивая полученный результат с номинальным размером (размер по чертежу), определяют величину износа.

Зубчатые передачи считаются непригодными для эксплуатации, если величина их износа превысила предельно допустимое значение, которое устанавливается для каждой передачи техническими условиями на ремонт данной машины. Для большинства строительных машин небольшой износ зубьев открытых зубчатых передач, не вызывающий уменьшения толщины зуба по делительной окружности более чем на 10…12%, не вызывает необходимости особых способов ремонта. В этих случаях разрешается зачистка зубьев от заусенцев без проведения других восстановительных операций.

Изношенная зубчатая передача может быть отремонтирована: наплавкой отдельных зубьев, сплошной наплавкой всего обода, методом деформации, методом ремонтных размеров и слесарно-механиче- скими способами.

Зубья шестерен после обычной наварки зачищают и наплавляют тонким слоем твердого сплава сормайт. Размер зубьев после механической обработки перед наплавкой должен быть меньше номинального на величину до 1,5 мм. Наплавка зубьев производится в ванне с водой.

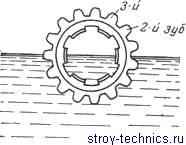

Для наплавки боковых поверхностей зубьев шестерню устанавливают в ванне (рис. 22.9) и наплавку начинают со второго зуба от поверхности воды. Пламенем газовой горелки наплавляемый зуб разогревают, после чего прутком сормайта наносят флюс-буру и наплавляют зуб до требуемого размера. После этого шестерню поворачивают так, чтобы наплавленный зуб не касался поверхности воды, и наплавляют следующий (третий) зуб. После того, как наплавленный второй зуб охладится (до темно-вишневого цвета), его погружают в воду для закалки.

Таким же способом производится наплавка зубьев мартенсито- вым чугуном. Отремонтированные зубья после этого обрабатывают абразивным кругом с зернистостью 36…46. Профиль обработанных зубьев проверяется специальными шаблонами.

Износ и выкрошивание торцов зубьев шестерни из сталей марок 40Х и 45Х устраняют, наплавляя газовой горелкой в нейтральном пламени проволоку из стали марки 40Х. Наплавку можно производить также электродуговой сваркой, используя проволоку клапанной пружины со специальными обмазками.

Наварку сталинитом сильно изношенных зубьев необходимо вести методом комбинированного слоя. Слой шихты сталинита при этом насыпают в месте наварки и расплавляют металлическим электродом или же применяют металлические стержни с обмазкой сталинита.

Рис. 22.9. Последовательность на- плавления зубьев шестерни в ванне с водой.

При сборке зубчатых колес следует исходить из предусмотренных стандартами норм точности: кинематической, контакта зубьев и гарантированного зазора.

Для нормальной работы зубчатых колес должны быть соблюдены два основных условия: линия касания зубьев должна находиться на начальной окружности обоих колес; переход от одного зуба к другому должен быть плавным, без толчков и рывков. Зазор между зубьями имеет большое значение для правильной работы зубчатых колес. При сборке цилиндрических шестерен величину бокового зазора между зубьями измеряют щупом или прокаткой свинцовой пластинки, пропускаемой между зубьями, которая после этого измеряется. Замер величины бокового зазора производят между тремя парами сопряженных зубьев в трех местах под углом 120° и принимают наибольший зазор.

Нормальный боковой зазор между зубьями шестеренчатых передач выбирается по техническим условиям на сборку. Для строительных машин боковой зазор находится в пределах 0,06.. .0,1 модуля. Радиальный зазор должен быть не менее 0,16…0,20 модуля.

Ремонт цепных передач. Цепные передачи могут терять работоспособность по следующим причинам:

1. Износ шарниров цепи, вследствие чего цепь удлиняется и нарушается правильность ее зацепления со звездочками.

2. Усталостные явления в пластинах цепи, вызывающие разрушение проушин.

3. Выкрошивание и раскалывание роликов, появляющиеся обычно при скоростях и>20 м/с.

4. Ослабление запрессовки в пластинах валиков и втулок.

5. Износ зубьев звездочек.

Звездочки цепных передач имеют профиль зубьев, соответствующий типу цепи. Профилирование зубьев звездочек производится в соответствии с ГОСТом. Для изготовления звездочек используются углеродистые и легированные стали, стальное и чугунное литье, пластмассы.

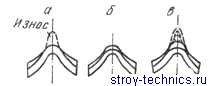

У звездочек цепных передач износ затрагивает, главным образом, вершины зубьев (рис. 22.10). Изношенные зубья звездочек восстанавливаются наплавкой специальными электродами или комбинированным слоем. Последний способ заключается в том, что изношенное место сначала наплавляется металлическим электродом, затем твердым сплавом, и так чередование слоев производится до заполнения места износа (рис. 22.10). Наплавка ведется через 3…4 зуба, что создает более равномерный нагрев детали и предотвращает ее коробление. При наплавке специальными электродами применяют трубчатые электроды диаметром 6 мм, заплавляя зазор между медным шаблоном и зубом (рис. 22.11). Перед наплавкой каждого последующего слоя необходимо тщательно очищать шлак.

После наплавки зубья обрабатываются на фрезерных, долбежных или строгальных станках.

Сборка цепной передачи состоит в установке и закреплении звездочек на валах, надевании цепи и регулировании. Установку звездочек на валах при обычном креплении с помощью шпонок осуществляют так же, как и установку зубчатых колес. После закрепления звездочки на валу ее следует проверить на радиальное и торцовое биение. Для правильной работы цепной передачи оси звездочек должны быть параллельны. Положение звездочек проверяют по уровню, путем промера межцентровых расстояний, прикладыванием стальной линейки к торцам звездочек и замером зазора щупом. При больших межосевых расстояниях параллельность осей валов проверяют по шнуру. Допустимая величина перекоса зависит от диаметра звездочки, ее устанавливают для каждого механизма в отдельности.

Рис. 22.10. Восстановление зубьев звездочки: а — профиль изношенного зуба; б — наплавка металлическим электродом; в — наплавка комбинированными слоями.

Допустимые величины смещения звездочек зависят от расстояния между осями валов и от типа передач.

Цепные передачи должны иметь такое натяжение, при котором стрела провисания нерабочей части при полностью натянутой рабочей ветви равнялась бы величине расстояния между центрами, умноженной на коэффициент провисания.

Для замера стрелы провисания по касательной к звездочкам прикладывают линейку или протягивают шнур. Стрелу провисания замеряют масштабной линейкой.

Неправильное натяжение ускоряет износ и сокращает срок службы цепей.

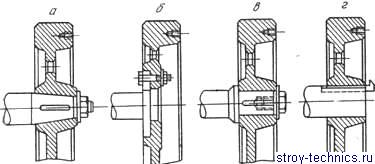

Рис. 22.11. Наплавка зубьев звездочки: 1 — медный шаблон; 2— зазор между шаблоном и зубом, заплавляемый при наплавке трубчатыми электродами.

Ремонт ременных передач. В ременных передачах, работающих на принципе использования трения, применяется гибкая связь (ремень) между ведущими и ведомыми звеньями (шкивами) передачи. В ременных передачах используются прорезиненные, хлопчатобумажные, шерстяные и кожаные ремни.

Наибольшее распространение для строительных машин имеют тканевые прорезиненные ремни.

Шкивы изготовляют:

а) чугунными литыми (например, чугун СЧ15-32) при скоростях v до 30 м/с;

б) стальными литыми (например, сталь 25 л) или сварными при скоростях v до 60 м/с;

в) из легких сплавов для снижения массы и инерционных нагрузок, особенно при больших скоростях; г) из пластмасс для снижения массы и инерционных нагрузок, повышения технологичности и пр.

Конструкция шкивов проста. Стандартом рекомендуются только диаметры и размеры обода шкива. В остальном конструкция может быть разнообразной. Для высоких скоростей шкивы балансируют. С этой целью часто обтачивают все поверхности шкива (в том числе и нерабочие).

Рис. 22.12. Способы крепления шкива на валу.

При эксплуатации ременных передач с течением времени возникают следующие дефекты: вытягивание и пробуксовывание ремня; сход ремня в сторону вплоть до спадания со шкивов; разрыв ремня; износ подшипников и валов; дефекты сборки и регулировки.

В клиноременных передачах используются в основном сплошные бесконечные прорезиненные (преимущественно кордтканевые) ремни трапецеидального профиля. В качестве корда используют также стальные канатики и полиамидное волокно. При разрыве клиновых ремней их заменяют новыми.

В плоскоременных передачах разрыв ремня наблюдается чаще всего в месте соединения его концов. Концы соединяют (склейкой, металлическими соединителями и сшивкой). Иногда при ремонте обнаруживаются трещины в ободе и спицах чугунных шкивов. Обычно такие шкивы заменяют новыми. Износ и смятие стенок шпоночных канавок шкивов восстанавливают сваркой или слесар- но-механическими способами.

Перед сборкой шкивов и маховиков с валами проверяют правильность их изготовления и балансировки.

Наиболее часто встречающимися в строительных машинах способами крепления маховика или шкива на валу являются: на конусе и шпонке (рис. 22.12, а), на фланце болтами (рис. 22.12,6) и на цилиндрической шейке призматической (рис. 22.12, в) или клиновой (рис. 22.12, г) шпонками. Шкивы, так же как и звездочки, установленные на валах, проверяют на биение в центрах приспособления или на призмах индикатором или рейсмусом.

При сборке ременных передач должно быть обеспечено необходимое натяжение ремня. Малое натяжение снижает тяговую способность передачи. При больших натяжениях увеличивается давление в подшипниках.

Клиновые ремни обладают надежным сцеплением со шкивами, так как имеют незначительное проскальзывание. Правильно установленный ремень (рис. 1) должен плотно прилегать к боковым поверхностям канавки шкива (в), не выдаваться за пределы обода (б) и не касаться дна канавки (а).

При многоручьевых передачах для обеспечения равномерной работы все ремни следует тщательно подбирать по длине. Колебания отклонений длин в одном комплекте не должны выходить за пределы допуска.

Рис. 1. Положение ремня в ручье шкива

Для качественной работы клиноременной передачи, кроме правильного положения ремней в канавках шкивов и одинаковой длины ремней, должно быть обеспечено возможно меньшее колебание передаточного числа отдельных ручьев передачи.

Если в передаче с несколькими ремнями передаточные числа отдельных ручьев будут различны, то ремни будут стремиться сообщить ведомому шкиву разные угловые скорости. В результате возникнет дополнительное скольжение и дополнительная нагрузка для ремней и шкивов. В практике наблюдаются случаи, когда во многоручьевой передаче у отдельных ремней ведущая и ведомая ветви меняются местами. Такой ремень работает как тормоз и дополнительно нагружает остальные ремни, снижая их долговечность.

Для обеспечения равенства передаточных чисел отдельных ручьев необходимо обеспечить контроль колебания расчетного диаметра канавок одного и того же шкива и отклонения угла канавки (допускаются в пределах ±1°). Контроль канавки производят измерением расстояния от наружного цилиндра до расчетного. Это измерение можно производить специальным глубиномером или индикатором при помощи ролика. Базой измерения в обоих случаях является наружный цилиндр, вследствие чего эти методы применимы при соблюдении цилиндричности этой поверхности.

Биение шкивов по наружному диаметру у станков не должно превышать 0,05 мм; биение по торцу — 0,1 мм.

Шкивы диаметром свыше 150 мм, имеющие частоту вращения свыше 200 об/мин, должны иметь минимальный дисбаланс.

Данные о предельно допустимой неуравновешенности шкивов при окружных скоростях до 15 м/сек даны в табл. 1. Допустимый дисбаланс уменьшается в 1,5 раза, если окружная скорость шкива превышает 15 м/сек.

Таблица 1. Допустимый дисбаланс шкивов (чугунных)

Требования к допустимому дисбалансу должны уточняться по технической документации на станок.

Для качественной работы клиноременной передачи важно также обеспечить правильное начальное натяжение и равномерное нагружение всех ремней, так как это влияет на длительность нормальной эксплуатации ремней и механизмов.

Сильно натянутые ремни чрезмерно давят на оси и подшипники, сокращая их срок службы, а при слабо натянутых ремнях происходит усиленный износ ремней и ручьев шкивов из-за взаимного проскальзывания (пробуксовки).

Натяжение ремней рекомендуется проверять по стреле прогиба f ветви, по середине межцентрового расстояния А между шкивами, создавая нагрузку, используя для этой цели динамометр или груз (рис. 2). Следует учесть, что величина стрелы прогиба не зависит от межцентрового расстояния. Оптимальные нагрузки для ремней, которые контролируются стрелой прогиба, приведены в табл. 2. На практике натяжение ремня устанавливается в зависимости от воспринимаемой нагрузки клиноременной передачей при условии, что отсутствует проскальзывание ремня.

Рис. 2. Схема проверки натяжения ремня с помощью динамометра

Таблица 2. Регулировка натяжения ремней

Натяжение ремня производится перемещением одного из валов. В ременной передаче с электродвигателем натяжение ремней осуществляется перемещением электродвигателя (рис. 3).

Рис. 3. Способы натяжения ременной передачи: а — салазками с электродвигателем; б — поворотной плитой с электродвигателем

Электродвигатель 1 (рис. 3, а) может крепиться подвижно к салазкам 3 болтами, которые имеют возможность перемещаться по пазам в салазках. Натяжение ремня выполняется ввертыванием или вывертываним натяжного болта 2.

Электродвигатель может крепиться неподвижно к поворотной плите 8 (рис. 3, б), которая имеет возможность поворачиваться на оси 4, закрепленной к станине.

Натяжение ремня выполняется навинчиванием или свинчиванием гайки 7 по винту 5, который крепится к станине осью 6.

2. Ремонт цепных передач

Сборка цепной передачи включает установку и закрепление звездочек на валах, надевание цепи и регулировку натяжения цепи. Звездочки на валах устанавливают так же, как и зубчатые колеса. После закрепления звездочки на валу ее следует проверить на радиальное и торцовое биение.

Для правильной работы цепной передачи оси звездочек должны быть параллельны. Параллельность осей звездочек проверяют линейкой, уровнем или другими средствами. При сборке проверяют также относительное смещение зубьев звездочек в плоскости перпендикулярной к их осям.

Длину цепи выбирают в зависимости от расстояния между центрами звездочек. Необходимо предусматривать предварительное провисание ветвей цепи. У работающей цепи провисание ведомой ветви увеличивается, поэтому предварительное провисание для горизонтальных передач с углом до 45° стрела прогиба должна быть не менее f=0,02 A, где А – расстояние между осями звездочек; в передачах близким к вертикальным – f=(0,01 ÷ 0,015) А.

Концы отрезка цепи соединяют при помощи соединительных или переходных звеньев. При монтаже цепи на звездочках для ее стягивания применяют специальные стяжные приспособления.

Читайте также: