Ремонт центробежных компрессоров кратко

Обновлено: 05.07.2024

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ НА РЕМОНТ

Заместитель председателя Госгортехнадзора СССР В.А.Рябов 1 сентября 1987 г.

Заместитель министра нефтеперерабатывающей и нефтехимической промышленности СССР Ю.М.Сиваков 2 сентября 1987 г.

Настоящие общие технические условия (УО) разработаны институтом ВНИКТИнефтехимоборудования на основе действующих нормативных документов, руководящих материалов ведущих проектных и научно-исследовательских институтов, рекомендаций заводов и фирм-изготовителей и опыта эксплуатации и ремонта центробежных компрессоров предприятий отрасли.

Общие технические условия разработали А.Е.Фолиянц, Н.В.Мартынов, А.С.Булыгин, Г.И.Билько, Р.А.Суворова, А.М.Хаймович, М.П.Ламонова, Т.Б.Власенко.

Замечания и предложения по настоящим УО направлять по адресу: 400085, Волгоград, проспект Ленина, 98б.

ВВЕДЕНИЕ

Настоящие общие технические условия (УО) устанавливают основные требования при ремонте центробежных компрессоров и распространяются на газовые, холодильные и воздушные компрессоры и нагнетатели с конечным давлением до 35 МПа (350 кгс/см) отечественного и импортного производства.

Наряду с нормативно-технической документацией заводов и фирм-изготовителей, проектных организаций и действующих на предприятии нормативных документов, УО являются основным документом при составлении предприятиями инструкций по эксплуатации и ремонту центробежных компрессоров.

Общие технические условия являются обязательными для исполнения на всех предприятиях Миннефтехимпрома СССР.

С вводом в действие настоящих УО отменяются для предприятий Миннефтехимпрома СССР "Основные технические условия на ремонт центробежных компрессоров предприятий азотной промышленности".

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Нормы межремонтных периодов компрессоров, содержание работ при ремонтах, трудовые затраты, планирование ремонтов и их документация устанавливаются положениями о ППР, действующими в подотраслях Миннефтехимпрома СССР.

1.2. Подготовка компрессора к ремонту и его ремонт производятся в соответствии с действующими на предприятиях правилами и нормами по технике безопасности.

1.3. Сдача и приемка компрессора из капитального ремонта производится по актам в соответствии с положениями о ППР подотраслей Миннефтехимпрома СССР.

1.4. К разборке центробежного компрессорного агрегата приступать после остывания корпусов ниже 70 °С, а агрегата с турбоприводом - после выключения валоповоротного устройства турбины.

1.5. Все сопрягаемые детали, взаимное положение которых может быть изменено в процессе ремонта, должны быть промаркированы и иметь метки для установки их на прежнее место и в прежнее положение. Особое внимание следует обращать на установку колодок опорных и упорных подшипников, элементов масляных уплотнений, крышек корпусов, удерживающих и разводных колец, фиксирующих штифтов, проставок, коронок и обойм соединительных муфт, а также шпилек, болтов и гаек, работающих в тяжелых условиях. Вновь устанавливаемые детали также должны быть замаркированы.

1.6. Все открывающиеся при разборке полости, каналы, патрубки и отверстия, в том числе внутри нижней половины корпуса, должны защищаться от загрязнений и попаданий посторонних предметов путем обвязывания пленкой, установки заглушек и пробок.

1.7. При выполнении ремонтных работ необходимо соблюдать осторожность и принимать меры по защите от повреждения сопрягаемых поверхностей деталей.

1.8. Все резиновые кольца, манжеты и жгуты перед сборкой подлежат замене, при установке в пазы их следует обильно смазать консистентной смазкой ЦИАТИМ-221 ГОСТ 9433-60* или смазкой, рекомендованной изготовителем компрессора.

* На территории Российской Федерации документ не действует. Действует ГОСТ 9433-80. - Примечание изготовителя базы данных.

1.9. Перед сборкой все внутренние полости, поверхности и детали тщательно очищаются, протираются и продуваются сжатым воздухом.

1.11. Присоединение трубопроводов к компрессору должно выполняться в соответствии с проектом и указаниями завода-изготовителя.

1.12. В процессе выполнения ремонта необходимо заполнять ремонтный формуляр, образец которого дан в приложении 4.

Если в документации завода-изготовителя имеется формуляр, существенно не отличающийся от предлагаемого, допускается использовать этот формуляр с дополнением отсутствующих разделов.

1.13. Если к ремонту компрессора не предъявляется других требований, кроме изложенных в настоящих УО, допускается не составлять технические условия на ремонт этого компрессора.

1.14. Основные технические данные отдельных марок центробежных компрессоров даны в приложении 1, которое не ограничивает применение настоящих УО для других марок компрессоров.

2. ПОРЯДОК РАЗБОРКИ КОМПРЕССОРА

2.1. Перед остановкой компрессора необходимо замерить и записать в формуляр величины вибрации корпусов подшипников или валов компрессора, привода и редуктора.

Сразу после остановки рекомендуется проверить индикаторами центровку агрегата привод-редуктор-компрессор в горячем состоянии.

Порядок разборки компрессора определяется инструкциями завода-изготовителя, а при отсутствии таких указаний производится в указанной ниже последовательности.

2.2. Для разборки корпусов необходимо:

отсоединить при необходимости трубопроводы подвода и отвода газа и масла;

снять термопары опорных подшипников;

демонтировать кожухи полумуфт;

проверить осевой разбег промежуточных валов с помощью индикатора часового типа;

отсоединить промежуточные валы, снять зубчатые обоймы;

проверить соосность роторов турбины и компрессоров по расточкам под концевые уплотнения вала.

Результаты занести в формуляр.

2.3. Демонтировать при необходимости компрессор с опорных плит, для чего:

отвернуть гайки крепления лап корпуса;

поднять компрессор мостовым краном;

убрать шпонки из-под корпуса;

установить компрессор на подставки с учетом удобства проведения ремонтных работ.

2.4. Для снятия при необходимости зубчатых втулок с вала:

отвернуть стопорные винты и стопорные гайки;

установить стягивающее приспособление, например, типа, изображенного на рис.2.1;

снять зубчатую втулку;

Рис.2.1. Приспособление для съема зубчатых втулок и диска упорного подшипника:

1 - диск; 2 - диск упорного подшипника; 3 - полукольца; 4 - вал ротора; 5 - прокладки; 6 - шпильки стяжные

Полумуфты, насаженные без шпонок (гидравлически), демонтировать, как это указано в п.3.8.7.

2.5. Снять крышки и разобрать опорные (опорно-упорные) подшипники, замерить в них зазоры и натяг крышек. Разобрать концевое уплотнение.

2.6. Проверить зазоры в лабиринтных уплотнениях.

При проверке описанным ниже способом определяется минимальный радиальный зазор в точеных лабиринтных уплотнениях, показанных на рис.3.27, тип III статорные.

Вначале проверить зазор в концевых лабиринтных уплотнениях в верхней половине корпуса, для чего:

демонтировать верхние половины опорных (опорно-упорных) подшипников;

установить магнитные стойки с индикаторами часового типа на корпусе на обоих концах вала;

настроить индикаторы ГОСТ 577-68 с натягом 1,5-2,0 мм и установить их в нулевое положение (рис.2.2).

Рис.2.2. Проверка зазоров в концевых лабиринтных уплотнениях:

1 - индикатор; 2 - лабиринты; 3 - вал ротора; 4 - корпус опорного подшипника; 5 - рычаг

С помощью рычагов из дерева, установленных под концы вала ротора, одновременно приподнять ротор до соприкосновения гребней с концевыми лабиринтными втулками и зафиксировать отклонение стрелок индикаторов, которые покажут величину верхнего зазора в концевых лабиринтных уплотнениях вала.

Аналогично замеряется нижний зазор, для чего:

приподнять ротор на 0,05-0,1 мм, замеряя высоту подъема индикатором;

выкатить нижние половины вкладышей подшипников, повернув их на 180° вокруг оси;

осторожно опустить ротор на точеные лабиринты и зафиксировать отклонение стрелок индикатора, которое покажет величину нижнего зазора.

Для проверки радиальных зазоров в межступенчатых точеных лабиринтных уплотнениях необходимо выполнить следующее:

демонтировать концевые лабиринтные уплотнения после снятия верхней половины корпуса;

проверить величины радиальных зазоров в лабиринтных уплотнениях по описанной выше методике.

Зазоры в зачеканенных лабиринтных уплотнениях, во избежание смятия гребней, проверяют длинными щупами или по свинцовым оттискам.

2.7. Демонтировать отдельный упорный подшипник, для чего:

предварительно установив нижний вкладыш опорного подшипника, замерить индикатором осевой зазор в упорном подшипнике по разбегу ротора, и результаты занести в формуляр;

выкатить нижний вкладыш опорного подшипника;

снять крышку упорного подшипника;

снять верхнюю половину корпуса подшипника и выкатить нижнюю половину;

при необходимости снять колодки с верхней и нижней половины подшипника.

2.8. Снять при помощи крана верхнюю половину корпуса компрессора с горизонтальным разъемом, предварительно отвернув крепежные гайки. Для облегчения отворачивания гайки можно смочить керосином. Если не удается отвернуть гайку, её можно подогреть газовой горелкой до 200-300 °С. После отворачивания гаек снять контрольные шпильки, установить направляющие колонки, смазать их маслом, отделить верхнюю половину корпуса от нижней с помощью отжимных болтов, вынуть конические штифты.

Крышку поднимать с помощью траверсы с тальрепами, позволяющими контролировать подъем в горизонтальном положении. Подъем осуществлять медленно, постоянно следить за горизонтальным положением крышки, замеряя расстояние между фланцами разъема по углам, не допускать задевания диафрагм за рабочие колеса. Крышку уложить на деревянные брусья.

2.9. Для компрессоров с вертикальным разъемом корпуса установить на крышке корпуса рым-болт, зацепить его тросом, затем отвернуть гайки крышки и с помощью упорных винтов демонтировать её. Вторую крышку демонтировать аналогично.

Снять шпильки с корпуса.

Закрепить приспособление для извлечения и вталкивания внутреннего корпуса, например, типа, изображенного на рис.2.3. Постепенно закручивая натяжные гайки, извлечь внутренний корпус из наружного. Как правило, внутренний корпус можно извлечь только в одну сторону.

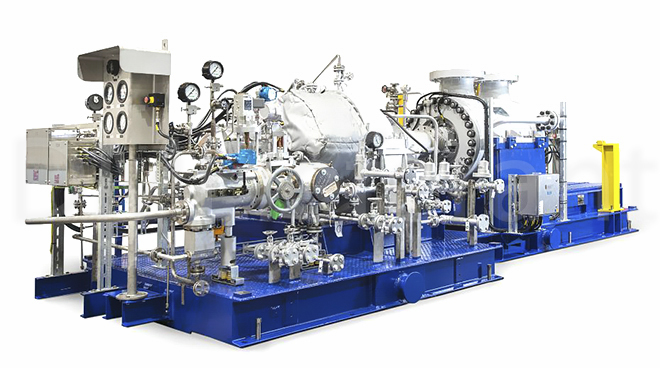

Каждый рабочий процесс характеризуется своими отличительными требованиями к оборудованию. Для того чтобы находить оптимальные решения и удовлетворять все запросы заказчика компания Baker Hughes располагает огромным опытом и глубокими инженерными знаниями.

Центробежные компрессоры на нашем сайте

Центробежные компрессоры широко применяются в таких сферах производства, где требуется сочетание высокой производительности и надежности оборудования в условиях его интенсивной и непрерывной эксплуатации на протяжении длительного периода времени.

К таким производственным сферам относятся объекты нефтегазового сектора, металлургические и химические заводы, предприятия энергетической и горнодобывающей отрасли, в которых имеются потребности в переработке больших объемов сжатого воздуха, природного и целого ряда других газов.

Промышленное оборудование Stewart & Stevenson

Американская компания Stewart & Stevenson специализируется на выпуске широкого ассортимента оборудования и запасных частей для многих отраслей промышленности.

Среди основных продуктов компании:

CKD Compresory становится частью Howden Group

C 1 ноября 2013 года CKD Compresory становится частью Howden Group под новым названием Howden CKD Compressors s.r.o.

Опыт компании Howden в сферах машиностроения и производства сможет помочь ЧКД улучшить свои показатели как производителя промышленных компрессоров, моторов и генераторов, а также поставлять еще более качественные продукты и услуги своим заказчикам.

CKD Kompresory

CKD Kompresory – член группы CKD (ЧКД).

Спектр деятельности CKD Kompresory охватывает: производство центробежных, винтовых, вертикальных и горизонтальных поршневых компрессоров, синхронных и асинхронных двигателей высокого напряжения, электродвигателей постоянного тока, генераторов, специального промышленного оборудования; техническое обслуживание; поставку запчастей. Производительность компрессоров 50-480000 м 3 /ч.

Продукция CKD Kompresory a.s. сертифицирована в соответствии с государственными стандартами России.

Запчасти для компрессорных установок Samsung

Продажи компрессорных установок Samsung неуклонно растут по всему миру, в том числе и на территории России. Прежде всего, это обусловлено тем, что при проектировании компрессоров фирмой Samsung был учтен весь мировой опыт в этой области.

Несмотря на высокое качество данных установок, выход из строя компрессора не исключен. Причин тому может быть много: неправильная эксплуатация, ошибки монтажа, использование некачественных комплектующих.

Охладители ЧКД

Мы произведели отгрузку двух чешских охладителей компании ЧКД нашему постоянному клиенту.

Продукция компании CKD покрывет различные потребности промышленности и производства,

Мы готовы предложить Вам следущую продукцию компании CKD:

Центробежные компрессоры являются одной из разновидностей группы лопастных компрессоров, и представляют собой энергетические машины, в которых сжатие среды производится при помощи центробежных сил.

Производители центробежных компрессоров

Производители

Преимущества и область применения

К основным достоинствам центробежных компрессоров относятся:

- высокая производительность;

- надежность при интенсивной эксплуатации в течение длительного времени;

- выработка незагрязненного маслом газа;

- равномерное нагнетание газа, отсутствие скачков давления и его провалов;

- способность работать без вибраций, что позволяет избежать обустройства сложных фундаментов при установке;

- низкая стоимость технического обслуживания и низкие эксплуатационные расходы.

Среди недостатков этого оборудования выделяют:

- сложности при сжатии газов с низкой плотностью, для работы с легкими газами требуются компрессоры с несколькими ступенями сжатия;

- более низкий КПД по сравнению с поршневыми компрессорами.

В целом, высокий уровень технико-экономических показателей центробежного компрессорного оборудования обеспечивает его широкое применение в промышленных отраслях с большим потреблением сжатого воздуха или других газов. Большинство центробежных компрессоров используется на химических, газоперерабатывающих и нефтеперерабатывающих предприятиях, а также в энергетике, металлургии, горнодобывающей отрасли.

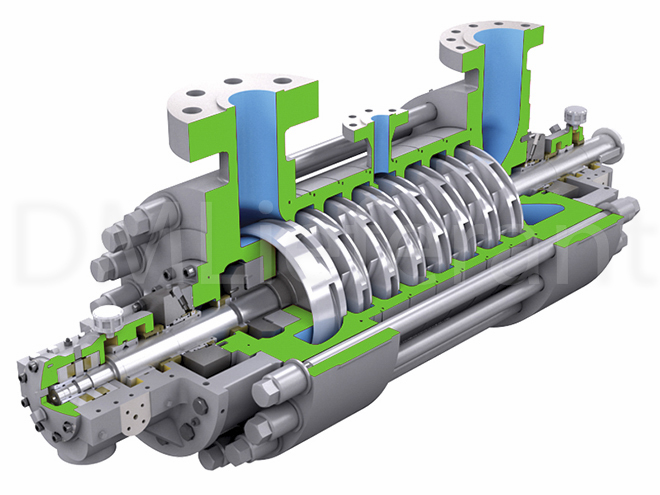

Устройство и принцип работы

В центробежных компрессорах при помощи вращательного движения лопаток рабочих колес ротора, механическая работа вращающегося ротора преобразуется в кинетическую энергию частиц газа. При дальнейшем прохождении потока газа через диффузор кинетическая энергия газовых частиц преобразовывается во внутреннюю энергию. Происходит динамическое сжатие газообразной среды.

По сравнению с оборудованием других типов, конструктивное устройство центробежных компрессоров выглядит существенно проще. К сложным изделиям можно отнести рабочие колеса с лопатками, имеющими изогнутый профиль. Изготовление компрессоров с таким видом рабочих колес обходится существенно дороже.

В качестве привода центробежных компрессоров используют электрические и дизельные двигатели, газовые и паровые турбины.

Разновидности центробежных компрессоров

Выделяют следующие виды центробежных компрессоров:

- одноступенчатые и многоступенчатые (в зависимости от числа ступеней сжатия);

- с разъемом корпуса горизонтального, с разъемом корпуса вертикального типа, оснащенные редуктором (по типу корпуса);

- открытые, закрытые, полуоткрытые (по типу рабочих колес);

- одновальные и многовальные (по числу валов);

- однонаправленные и противоположно направленные (в зависимости от расположения рабочих колес по отношению друг к другу).

Техническое обслуживание и ремонт

Конструкция компрессоров центробежного типа характеризуется хорошей ремонтопригодностью и обеспечивает продолжительную и интенсивную эксплуатацию при минимальном техническом обслуживании.

В ходе ремонта центробежного компрессора ревизии подвергаются колеса ротора, соединительная муфта, редуктор, подшипники и шейки вала ротора.

Компания DM Lieferant поставляет всю номенклатуру запасных частей для центробежных компрессоров различных мировых производителей.

Степень износа поршневых компрессоров определяется при его дефектовке. Целесообразность ремонта определяет в основном его экономическая сторона, т.е. будет ли выгодным ремонт по сравнению с полной заменой агрегата. Это зависит от степени износа основных частей, и остаточного ресурса компрессора после ремонта.

Ремонт компрессоров включает в себя ряд последовательных операций:

- подготовка компрессора к ремонту;

- разборка;

- измерение деталей;

- ремонт деталей, узлов;

- сборка;

- опробование.

Перед разборкой компрессор необходимо освободить от хладагента и масла. Важно убедиться, что в компрессоре не осталось избыточного высокого давления, например, в рабочей полости.

Компрессор имеет ряд одинаковых деталей, которые подгонялись и прирабатывались сопрягаемыми поверхностями к другим деталям, и при дальнейшей сборке их необходимо также собрать вместе. Для этого части деталей маркируют, если они не промаркированы производителем. Маркировка производится стальными клеймами или краской, обозначения наносят рядом с сопрягаемыми поверхностями.

После того как компрессор демонтирован. В первую очередь компрессор разбирается на узлы (шатунно-поршневая группа, клапан, масляный насос). Узлы разбираются после их обязательной промывки.

Разъединение деталей с посадкой в натяг, например – подшипников, производится с помощью специальных съемников и прессов. Для того, чтобы не повредить детали применяют оправки съемных устройств, отбойники из материалов, мягче чем сама деталь (алюминий, латунь, медь).

Ремонт изношенных деталей, в зависимости от их формы (отверстие с рабочей внутренней поверхностью, вал – с рабочей внешней поверхностью) и характера износа, представляет из себя:

- Восстановление первоначальных зазоров в сопрягаемых поверхностях деталей;

- Восстановление правильной геометрической формы и положения деталей друг относительно друга.

Цилиндры поршневого компрессора являются одной и главных частей компрессора, от которой в значительной мере зависит его рабочие характеристики. Цилиндр изнашивается при трении об поршневые кольца. В результате движения приобретает: по высоте – конусную форму, в поперечном сечении – овальную форму. Поверхность цилиндра должна быть зеркально гладкой (или с хон-сеткой), без задиров и других эффектов. Отклонения фиксируются при измерении поверхности цилиндра при помощи измерительного инструмента – штихмаса (нутромера – рис. 1).

Рисунок 1 – Нутромеры: 1 – индикаторный; 2 – микрометрический

Цилиндры, износ которых превышает предельные отклонения, растачиваются и шлифуются под следующий ремонтный размер. Существует вариант с полной заменой, выпрессовкой гильз, при условии, что цилиндр не соответствует условиям прочности при большой выработке. Предельные отклонения размеров, конусность, овальность, величины необходимых зазоров, ремонтные размеры для расточки цилиндров указываются в специальной ремонтной документации, прилагаемой к компрессору.

Поршень компрессора измеряют на отклонения формы, увеличение диаметра под поршневой палец, увеличение поршневых канавок для колец. Зазор между поршнем и цилиндром определяется из двух толщин необходимого масляного слоя, допусков на тепловое расширение поршня и цилиндра, допуска на перекос при сборке.

Поршневые кольца рассчитываются на наибольшее воздействие, и подвержены наибольшему износу среди других деталей поршневой группы, так как они имеют наименьшую стоимость при замене (рис. 2). Объясняется это специальным подбором материалов поршневых колец и цилиндра, так чтобы при трении цилиндры изнашивались меньше, чем кольца.

Рисунок 2 – Кривошипно-шатунный механизм и непроходной поршень низкого давления: 1 – уплотнительное кольцо; 2 – маслосъемное кольцо; 3 – поршень; 4 – палец; 5 – шатун; 6 – вкладыш подшипника; 7 – винт; 8 – шатунная крышка; 9 – стопор; 10 – гайка

Коленчатый вал – самая дорогая и ответственная деталь компрессора и имеющая наибольший ресурс. От геометрии коленчатого вала зависит износ всех других деталей. Износ вала происходит в местах трения с вкладышами – шейках вала (рис. 3). Обычно износ шеек неравномерный, происходит искажение цилиндричности. Вкладыши заменяют на другие вкладыши ремонтных размеров, зазор обеспечивается за счет шлифования под необходимый ремонтный размер. При обработке коленчатого вала первыми подвергаются обработке шатунные, а затем коренные шейки.

Подшипники качения при износе начинают издавать повышенный шум и греться. Подшипники качения не ремонтируются, а заменяются новыми. Для того, чтобы облегчить посадку подшипника на вал, производят их нагрев в масляной ванне при температуре 90-100℃, в течение 15 минут. Напрессовку проверяют проворачиванием вручную, на наличие плавного хода и отсутствие люфта, также подшипники проверяют на величину радиального и осевого биения, как и их посадочные места.

Нагнетательные и всасывающие клапаны компрессора требуют наиболее частых ревизий, их необходимо осматривать при каждом профилактическом мероприятии. Пластины клапана подлежат замене при трещине, деформации, при значительном износе (до величины 0,8 от начальной). Клапан в сборке проверяют на герметичность, наливая керосин в каналы, закрытые пластиной.

При сборке компрессора необходимо соблюдать чистоту, чтобы не допустить попадания в компрессор абразивных частиц. Проворачивают вал компрессора вручную на несколько оборотов, проверяют правильность направления вращения вала и электродвигателя.

Рисунок 3 – Коленчатый вал: 1,2 – коленчатый вал; 3 – обод; 4 – шайба; 5 – винт

2. Особенности спиральных компрессоров

Большинство спиральных компрессоров выполнены в корпусе герметичного исполнения и при значительных неисправностях и износе компрессор полностью заменяется на новый. При ремонте полугерметичных спиральных компрессоров особое внимание стоит уделять факторам, из-за которых может происходить повреждение спиралей. Спирали являются самым дорогостоящим и технологически сложными элементами. Их поверхность должна быть зеркально чистой без каких-либо задиров и повреждений. Омеднение поверхности спиралей говорит он наличии влаги в системе.

Многие спиральные компрессоры применяют с впрыском жидкого хладагента (рис. 4).

Если при остановке спирального компрессора слышен сильный шум, металлический треск, это скорее всего означает что был поврежден обратный всасывающий клапан из-за неправильной эксплуатации.

Пластина клапана при большом износе может отломаться и привести к авариному износу компрессора. Повреждение муфты для передачи движения от вала компрессора к подвижной спирали (муфты Олдхэма), приводит заклиниванию компрессора.

Рисунок 4 – Впрыск жидкого холодильного агента в спиральный компрессор (На примере компрессора Copeland Scroll ZF24K4E): КМ – компрессор; КД – конденсатор; Ф – фильтр-осушитель; КС – клапан соленоидный; ТК – капиллярная трубка; Др – дросселирующее устройство; И – испаритель

Перед пробным пуском компрессора следует убедиться в правильной установке и исправности систем автоматической защиты и регулирования холодопроизводительности компрессора.

3. Износ и ремонт винтовых компрессоров

Необходимость в ремонте компрессора возникает при потере его рабочих характеристик, ниже минимально требуемых из-за износа, а также в следствии аварийных поломок.

К изнашиваемым деталям винтовых компрессоров относят:

- кинематические пары, опорные, упорные подшипники;

- уплотнения;

- узел регулирования производительностью;

- поверхности контакта, ведущего и ведомого винтов;

- устройства системы циркуляции масла.

В качестве опорных подшипников в винтовых компрессорах используют подшипники скольжения с подачей через каналы масла для их смазки и охлаждения. В подшипниковых узлах также происходит уравновешивание радиальных и осевых усилий в компрессоре, поэтому должна быть обеспечена своевременная замена подшипников, и обеспечение их смазкой.

Использование шестерен связи (рис 5) между ведущим и ведомым винтом исключает износ поверхностей винтов, так как контакта не происходит, а герметичность винтовой пары обеспечивается заполнением зазора смазкой.

Рисунок 5 – Винтовой компрессор с шестернями связи: 1,2 – винты, 3 – шестерни связи, 4 – корпус

При неправильном зазоре между винтами имеется более сильный и неравномерный износ винтовой пары.

При отсутствии шестерен передачи усилий винты подвержены износу, который зависит от пятна касания винтов, условий смазки, однако в целом моторесурс винтовых компрессоров достаточно велик и достигает 20 тысяч часов при осуществлении лишь замены масла и мелких обслуживающих операций.

Уплотнения винтовых компрессоров маслозаполненного типа не отличаются от других компрессоров и нуждаются в своевременной замене.

Регулирующее золотниковое устройство винтовых компрессоров в обычных условиях, когда производительность меняется не часто и в небольших пределах практически не требует каких-либо операций. Ремонт сводится к подтягиванию сальникового уплотнения и замене направляющей шпонки.

При ремонте масляной системы выполняют:

- Очистку фильтров и магнитов для улавливания металлической стружки.

- Промывку масляных каналов и арматуры керосином.

- Выявление и устранение утечек масла.

- Проверку реле контроля смазки, системы возврата масла (поплавкового маслоотделителя).

- Дефектовка и ремонт масляного насоса.

Для очистки маслопровода и арматуры от масляных отложений или нагара, производят замачивание на сутки в керосин. Для очистки так же применяют и другие растворители, однако перед их использованием необходимо убедиться в совместимости данной жидкости с материалами компрессора.

При недостаточном давлении и производительности масляные насосы нуждаются в ремонте. При ремонте восстанавливаются необходимые зазоры плунжера и цилиндра, или зазоры между рабочими шестернями.

Обкатку винтовых компрессоров проводят после проверки маслосистемы.

После ремонта все элементы системы смазки проверяются, продуваются сжатым воздухом, должны быть удалены все загрязнения и проконтролирована проходимость всех участков.

Для винтовых компрессоров предусматривается определенная номенклатура основных работ (табл. 1), с интервалами текущего ремонта (ТР) –10 тыс. ч; среднего ремонта (СР) – 20 тыс. ч; капитального ремонта (КР) – 40 тыс. ч. (данные значения ориентировочные и для каждой модели компрессоров производитель как правило сам задает определенные межремонтные промежутки).

Таблица 1 – Номенклатура основных работ по видам ремонта винтовых компрессоров

4. Ремонт ротационных компрессоров

При эксплуатации ротационных компрессоров наибольшему износу подвержены сопряжения: пластины – пазы ротора, пластины – цилиндр. Ремонт ротационных компрессоров сводится к тому, что проводится проверка износа цилиндра, пазов пластин, замене пластин и восстановлению необходимых зазоров. Со временем пружину для поджатия пластины необходимо заменить, так как есть риск её прослабления и поломки.

Некоторые ротационные компрессоры выполнены с несколькими роторами (рис. 6). В этом случае дополнительным требованием при сборке такого компрессора является сбалансирование нескольких роторов.

Рисунок 6 – Ротационный компрессор с двумя роторами

В пластинах компрессоров наиболее изнашиваются кромки и образуются острые углы и местные сколы, при этом не происходит уменьшения высоты пластины. Сколы, расслоения и острые углы устраняются методом опиливания, углы округляют напильником до радиуса около 2 мм. При значительном износе (уменьшение длины на 10-15%) пластины заменяют.

Методы ремонта и определения износа деталей ротационного компрессора аналогичны основным методам как при ремонте поршневых компрессоров.

5. Ремонт центробежных и осевых компрессоров

В центробежных компрессорах количество трущихся деталей, и подвергаемых износу соответственно, сведено к минимуму.

При нормальных условиях эксплуатации и естественном износе деталей, ремонт компрессоров обычно сводят к восстановлению правильной формы мест, в которых происходит трение.

Наиболее подвержены износу места шеек вала, и вкладыши подшипников скольжения.

Из-за больших скоростей вращения, и при этом малых зазоров в узлах, основную трудоемкость в ремонте центробежных компрессоров занимает балансировка и центровка ротора, выверка всех зазоров. При такой конструкции аварийные поломки наиболее значительны.

Балансировку ротора центробежного компрессора проводят поэтапно, в разных плоскостях. Рабочие колеса проходят процесс прецизионной балансировки, которая включает в себя балансировку с установкой груза элемента ротора на конической оправке (рис. 7).

Рисунок 7 – Прецизионная балансировка рабочего колеса: 1 – балансировочный грузик; 2 – элемент сборного ротора (рабочее колесо); 3 – коническая оправка

При эксплуатации всех компрессоров кинетического сжатия (осевых, центробежных) может наблюдаться их неустойчивая работа, связанная с резкими колебаниями напора и расхода рабочей среды. Этот процесс получил название – помпаж. Для поддержания нормальной работы компрессора и устранения помпажа применяются автоматические регуляторы, которые поддерживают оптимальных расход рабочей среды компрессора.

При разборе компрессора и осмотре деталей особое внимание уделяют состоянию вала ротора (наличие трещин и других дефектов), состоянию дисков и рабочих колес (наличие следов их радиального биения и задевания корпуса и уплотнений. Обычно при выявлении трещин на валу, лопатках и дисках эти детали заменяют для большей надежности и точности при сборке.

При сборке центробежного компрессора важно измерить и отрегулировать зазор в лабиринтных уплотнениях. Заниженный зазор может привести к сильному нагреву трущихся деталей. Для того, чтобы предупредить и устранить вибрации в компрессорах следует выявить изгиб, балансировку и центровку валов агрегата. Проверку вала на изгиб проводят при помощи индикаторов биения на разных участках. При превышении прогиба допускаемой величины вал необходимо выправлять.

Основные операции по техническому обслуживанию агрегатов центробежных компрессоров указаны в таблице 2, стоит учитывать, что она не заменяет инструкцию изготовителя агрегатов и данные из таблицы являются ориентировочными.

Таблица 2 – План технического обслуживания холодильных групп с центробежными компрессорами

Турбокомпрессор одна из неотъемлемых частей двигателя автомобиля, но его поломка не один из приятных моментов. Расскажем основные неисправности турбокомпрессора и как ремонтировать. Турбокомпрессор одна из неотъемлемых частей двигателя автомобиля, но его поломка не один из приятных моментов. Расскажем основные неисправности турбокомпрессора и как ремонтировать.

Десять или двадцать лет тому, наличие турбокомпрессора в двигателе автомобиля было роскошью, теперь же это привычный, необходимый элемент современных автомобилей. Большинство авто производителей, благодаря турбокомпрессору увеличивают мощность малолитражных двигателей, тем самым экономя ресурсы и топливо.

Помимо внедрения производителями, покупатели стали отдавать привилегию и востребование наличию турбокомпрессора в автомобиле. Поэтому необходимо знать, как правильно ухаживать, эксплуатировать и ремонтировать турбокомпрессор. Так же в статье рассмотрим основные неполадки и как их устранить.

Как устроен турбокомпрессор автомобиля

Рассмотрев работу турбокомпрессора, теперь кратко расскажем о его основных составных деталях. Первое и главное – это сама турбина с крыльчаткой, далее по списку идет воздушный центробежный насос и сам компрессор. Более мелкие детали – это жесткая ось, для связи деталей, подшипники, кольца, уплотнители, разные детали и клапана. Весь этот набор скрыт в специальном корпусе, который способен выдержать сильный нагрев.

Как работает турбокомпрессор

Турбокомпрессор или чаще в народе известна как турбина, предназначена для нагнетания дополнительного воздуха в цилиндры. Из-за такой процедуры топливо в цилиндрах будет сгорать до конца и более эффективно. Стоит понимать, что наличие турбокомпрессора под капотом не только увеличит количество лошадок, но и аппетит, который так же вырастет раза в два, сравнивая с двигателями без турбины.

В качестве дополнительного воздуха турбокомпрессор использует отработанные выхлопные газы для вращения турбины. В результате вращения компрессор заталкивает дополнительный воздух в цилиндры, что позволяет вытянуть дополнительные лошадиные силы. В отличии от механического нагнетателя, турбокомпрессор не ворует энергию двигателя, которая идет от коленчатого вала.

Итак, какие же этапы проходит турбокомпрессор для выполнения поставленной задачи:

-

Первым этапом считается поступление холодного воздуха в воздухозаборник двигателя, и далее подается на компрессор;

Какие бывают неисправности турбокомпрессора

Как и любой механизм, турбокомпрессор время от времени может выходить из строя и требовать ремонта. Первыми признаками неисправности считаются:

-

упадок мощности двигателя;

Самыми частыми неисправностями турбокомпрессора считаются деформация или износ подшипников ротора. Во время работы турбины, между подшипником и осью возникает масляная подушка, но залив плохое или не то масло, эта подушка исчезнет. В результате будет сильное трение и быстрый нагрев.

Аналогичная ситуация может случиться, когда турбина работает очень долго на максимальной мощности, что часто приводит к перегреву. В случае, когда недосмотрели и выше наведенные факторы одновременно совпали, а такое бывает часто, ожидайте полного выхода из строя турбокомпрессора. Кроме выше указанных причин, может быть еще и механические – повреждение за счет твердых или мягких предметов, попавших в турбину. Лопатка рабочего колеса может быть повреждена абразивным методом, что мгновенно скажется на мощности и выдаст неприятный звук и необходимости неотложного ремонта.

Обнаружив такие неисправности, можно пойти двумя путями, первый – это самостоятельный ремонт, а второй – это полная диагностика турбины на специальном стенде в СТО. Стенд предусматривает собой диагностику турбокомпрессора, как по внешним признакам, так и полную прогонку, имитируя работу двигателя. Не исключен вариант поломки двигателя турбокомпрессора.

В домашних условиях ремонтировать турбокомпрессор стоит в том случае, когда вы на 100% уверены в поломке и за плечами есть опыт подобного ремонта. В ином случае лучше отдать ремонт специалистам с опытом.

Как отремонтировать турбокомпрессор

После обнаружения поломки, первая мысль это как ремонтировать турбокомпрессор. Если нет опыта в ремонте автомобиля, и никак не приходилось иметь дело с турбинами, то лучше не рисковать, а обратится в специализированный центр по ремонту.

Но бывает, когда поломка небольшая и можно отремонтировать турбокомпрессор в домашних условиях. Прежде чем приступить к разбору, необходимо купить ремонтный комплект для вашего турбокомпрессора, так как необходимо будет заменить сальники и кольца.

Первым делом, как и полагается, необходимо снять турбину и компрессор с крепежа. Зачастую снять улитку компрессора не представляет проблем, а вот улитка турбины может прикипеть. Метод киянки и зубила допустим, но не желателен, можно погнуть метал и торцы крепления. Лучше всего снимать теми же болтами для крепления, поддев за них понемногу снимаем турбину. Стоит учесть, что место крепежа идет на конус, а значит рубать по крепежу не стоит.Не будет плохим отмачивать с помощью WD-40, нагар быстро отходит. Важно во время разборки аккуратно снимать болты, гайки и прочее, так как у некоторых производителей они уникальные и найти подходящие будет очень тяжело. После снятия сразу же стоит проверить люфт на вале, его вовсе не должно быть. Следующий шаг – проверяем крыльчатку на наличие повреждения. Далее идут подшипники, они должны быть как новые, так как от них будет зависеть качество работы турбокомпрессора.

Жесткая ось не должна быть в сколах или подобных неровностях, появление таких может потянуть за собой необратимые повреждения, даже ремонтные работы не смогут восстановить. Разбирая турбокомпрессор, не забывайте посмотреть на воздушный центробежный насос, он отвечает за нагнетание кислорода и неровности приведут к уменьшению лошадок под капотом.

Не редко бывает ситуация, когда можете обнаружить выгнутую и неровную ось или вал, в таком случае не стоит пробовать выровнять её в домашних условиях. Обороты турбины сверхвысокие и малейшая неровность или дисбаланс приведут к мгновенному выходу из строя, и повреждению деталей. Определившись с поломкой, устраняем её и осматриваем прилегающие к ней детали на наличие подобной проблемы. Собирая детали обратно, некоторые из них держатся за счет стопорных колец. Устанавливая такие стопорные кольца, смотрите внимательно, чтоб они стали в свои пазы и не было малейшей трещины.

Желательно сделать список того, что снимали и что необходимо осмотреть (заменить). Самым долгим считается уход за валом, его необходимо осмотреть как можно точней и в конце установить маслосъемные кольца. Без опыта сделать это нелегко, а сам процесс достаточно скучный и не разнообразный. Перед тем как устанавливать вал, его необходимо смазать маслом, но так чтоб с него не капало. Предварительно, полностью вычистив улитки, осматриваем их на отсутствие трещин и других дефектов. Теперь собираем все детали в обратном порядке, последним установив и прикрепив улитки турбокомпрессора.

Если вы не решились ремонтировать турбину сами, то стоит понимать, что технология ремонта турбокомпрессора не простая и специализированных СТО может занимать не один день. Поэтому заранее приготовьтесь остаться без автомобиля на несколько дней. Сам же процесс ремонта на специальном станке весьма интересен. Специалист снимает десятки данных и на основе их анализа, подстраивает отдельные части турбокомпрессора.

Самостоятельный ремонт лучше всего проводить, когда нет большой деформации деталей и есть возможность замены на новые. Отцентровка, проверка и прочие тесты с турбокомпрессором лучше производить не специальном стенде, в ином случае только угробите турбину.

Цена турбокомпрессора или ремонта

В зависимости от вида поломки турбокомпрессора, соответственно и цена будет разная. В среднем простой ремонт обходится от $50 до $150 без учета деталей, более сложные поломки могут доходить до $200 — $500. Как правило, специализированные центры по ремонту турбокомпрессоров дают гарантию на свои услуги от 1 до 2 год. На детали обычно такой гарантии нет.

Покупать турбокомпрессор будет куда дороже ремонта, да и не всегда так легко найти необходимый. Цена турбокомпрессора на автомобили Mercedes-Benz может варьироваться от 340 евро на Sprinter и до 1000 евро, а то и выше. На автомобили марки Mitsubishi цена турбины стартует от 250 евро и выше до нескольких тысяч евро.

Как видим, наличие турбокомпрессора под капотом автомобиля – это немалый плюс к лошадках, но вот уход и эксплуатация требуют тщательного соблюдения правил. Малейший перегрев потянет за собой необратимые процессы и скорый ремонт турбокомпрессора.

Видео ремонта турбокомпрессора:

Читайте также: