Ректификация нефти кратко и понятно

Обновлено: 18.05.2024

Целью первичной перегонки нефти является получение фракций с определенными свойствами (фракционный состав , t кип., плотность, t всп.). Для этого паровая и жидкая фазы после однократного испарения должны быть подвергнуты ректификации – концентрированию по низкокипящему компоненту (НКК) паровой фазы и по ВКК – жидкой фазы.

Сущность ректификации (принцип работы РК) – в многократном контактировании встречных потоков паров и жидкости и происходящих при этом фазовых превращениях (при контактировании происходит парциальная конденсация паров и парциальное испарение жидкости), при этом паровая фаза за счет тепла конденсации обогащается НКК (легкие углеводороды), а жидкая обогащается ВКК. Процесс ректификации осуществляется в РК, а тепло- и массообмен – на специальных контактных устройствах – тарелках.

Схема процесса ректификации показана на рисунке 3.4.

Рисунок 3.4 – Схема процесса ректификации

При ректификации повышается степень разделения смеси (четкость ректификации), т.е. уменьшается Dt интервал налегания.

Четкость ректификации – величина температурного интервала между концом кипения ЛКД и началом кипения смежного ему тяжелого дистиллята, зависит от состава сырья и получаемых продуктов, числа тарелок в колонне, флегмового числа (Ф=L(ж)/D(п)), отпарного числа. Ф=1,01-1,1 (рабочее 1,25)

Так четкость ректификации для бензиновой секции колонны

Поэтому четкость ректификации оценивают по более надежным показателям - температурам выкипания 5% и 95%, т.е. Dtб ` =t95 б - t5 к =11-15 0 С (допускается по ГОСТ)

3.2.1 Устройство ректификационной колонны.

Ректификация смесей осуществляется в РК. Структурная схема процесса ректификации и устройство РК показаны на рисунке 3.5.

Рис. 3.5 – Структурная схема процесса ректификации

В зависимости от количества получаемых продуктов при разделении смесей различают простые и сложные РК. В первой получают бензин и полумазут. В сложной - получают три и более продуктов. На практике используют одну сложную колонну (РК). В сложной РК укрепляющие части колонн К-2 и К-3 расположены над К-1, а отгонные части колонн К-2 и К-3 вынесены в виде отдельных отпарных колонн (стриппингов), связанных со своими укрепляющими частями потоками флегмы и паров. Поток паров нефти в этом случае проходит от эвапорационного пространства до верха колонны, парциально конденсируясь за счет встречного потока орошения, перетекающего из одной укрепляющей части в другую. Сконденсированный поток флегмы по переточным трубам поступает в заданных количествах в соответствующие стриппинги, куда подается в качестве отпаривающего агента пар и снизу которых выводятся соответствующие дистилляты (керосин, ДТ). Процесс проводят при Р=0,15-0,2 МПа.

Водяной пар используется для отпаривания легких фракций от топливных или масляных фр, а также от мазута и гудрона. Основное действие водяного пара- снижение парциального давления углеводородных паров. Поскольку при отпаривании тепло отнимается от самого потока, температура его понижается, следовательно по мере увеличения расхода В.П.масса отпариваемых фракций уменьшается. Общий расход В.П. в атмосферные колонны составляет 1,2-3,5% масс., в вакуумные -5-8% масс. на сырье, что соответствует максимальному отпариванию паров до 25%. Доля В.П. в общем потоке паров при этих расходах колеблется от 8 до 50% об.

Рисунок 3.6 – Схема сложной атмосферной колонны

Для разделения термически нестойких нефтяных смесей (мазут), т.е. чтобы отобрать от нефти дистилляты, кипящие выше 350 0 С, используют перегонку под вакуумом. Вакуум создается за счет откачки насосом (эжектор) смеси неконденсируемых газов.

Рисунок 3.7 – Схема вакуумной колонны

Рисунок - Схема вакуумной колонны:

1– корпус; 2 – ректификационные тарелки; 3 – отбойник; 4 – конденсатор-холодильник; 5 – отстойник; 6 – холодильник; I – мазут; II – водяной пар; III – несконденсировавшиеся газы; IV – вода; V – циркуляционное орошение; VI – боковой продукт; VII – гудрон.

На рисунке 3.8 приводится устройство барометримеческого конденсатора для создания вакуума.

1 – корпус; 2 – тарелка; 3 – барометрическая труба; 4 – колодец; 5 – гидравлический затвор; I – пары и газы из вакуумной колонны; II – несконденсированные газы разложения и воздух; III – холодная вода; IV – сток воды в канализацию.

Рисунок 3.8 – Схема барометрического конденсатора

Вакуум понижает температуру кипения углеводородов, что позволяет при 410-420 0 С отобрать дистилляты, имеющие температуру кипения до 500 0 С. Мазут подогревается от 320 0 Сдо 410 0 С и с долей отгона 40-70% поступает в колонну. Конечно, при 420 0 С происходит крекинг некоторых углеводородов, но присутствие непредельных устраняется вторичными методами переработки. Остаточное давление в ВК 20-60 мм рт ст. Чтобы увеличить отбор светлых от мазута в ВК подают перегретый В.П.или испаряющий агент. Процесс ректификации аналогичен процессу в атмосферной колонне.

В ВК диаметр отгонной секции в 1,5-2 раза меньше, чем концентрационной секции. Это объясняется меньшим объемом паров (нагрузка по парам) и снижением времени пребывания гудрона в зоне высоких температур с целью уменьшить разложение гудрона.

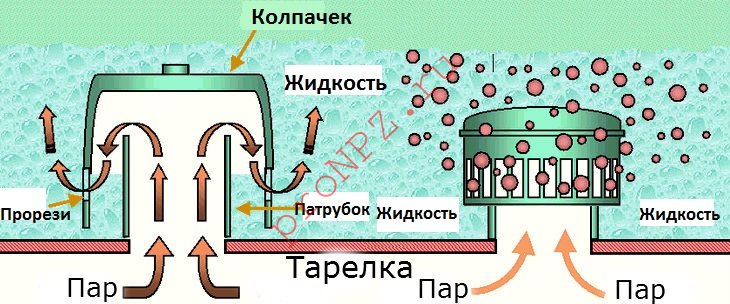

Основным элементом РК является ректификационная тарелка, на которой осуществляется массо- и теплообмен между жидкой и паровой фазами.

Целью первичной перегонки нефти является получение фракций с определенными свойствами (фракционный состав , t кип., плотность, t всп.). Для этого паровая и жидкая фазы после однократного испарения должны быть подвергнуты ректификации – концентрированию по низкокипящему компоненту (НКК) паровой фазы и по ВКК – жидкой фазы.

Сущность ректификации (принцип работы РК) – в многократном контактировании встречных потоков паров и жидкости и происходящих при этом фазовых превращениях (при контактировании происходит парциальная конденсация паров и парциальное испарение жидкости), при этом паровая фаза за счет тепла конденсации обогащается НКК (легкие углеводороды), а жидкая обогащается ВКК. Процесс ректификации осуществляется в РК, а тепло- и массообмен – на специальных контактных устройствах – тарелках.

Схема процесса ректификации показана на рисунке 3.4.

Рисунок 3.4 – Схема процесса ректификации

При ректификации повышается степень разделения смеси (четкость ректификации), т.е. уменьшается Dt интервал налегания.

Четкость ректификации – величина температурного интервала между концом кипения ЛКД и началом кипения смежного ему тяжелого дистиллята, зависит от состава сырья и получаемых продуктов, числа тарелок в колонне, флегмового числа (Ф=L(ж)/D(п)), отпарного числа. Ф=1,01-1,1 (рабочее 1,25)

Так четкость ректификации для бензиновой секции колонны

Поэтому четкость ректификации оценивают по более надежным показателям - температурам выкипания 5% и 95%, т.е. Dtб ` =t95 б - t5 к =11-15 0 С (допускается по ГОСТ)

3.2.1 Устройство ректификационной колонны.

Ректификация смесей осуществляется в РК. Структурная схема процесса ректификации и устройство РК показаны на рисунке 3.5.

Рис. 3.5 – Структурная схема процесса ректификации

В зависимости от количества получаемых продуктов при разделении смесей различают простые и сложные РК. В первой получают бензин и полумазут. В сложной - получают три и более продуктов. На практике используют одну сложную колонну (РК). В сложной РК укрепляющие части колонн К-2 и К-3 расположены над К-1, а отгонные части колонн К-2 и К-3 вынесены в виде отдельных отпарных колонн (стриппингов), связанных со своими укрепляющими частями потоками флегмы и паров. Поток паров нефти в этом случае проходит от эвапорационного пространства до верха колонны, парциально конденсируясь за счет встречного потока орошения, перетекающего из одной укрепляющей части в другую. Сконденсированный поток флегмы по переточным трубам поступает в заданных количествах в соответствующие стриппинги, куда подается в качестве отпаривающего агента пар и снизу которых выводятся соответствующие дистилляты (керосин, ДТ). Процесс проводят при Р=0,15-0,2 МПа.

Водяной пар используется для отпаривания легких фракций от топливных или масляных фр, а также от мазута и гудрона. Основное действие водяного пара- снижение парциального давления углеводородных паров. Поскольку при отпаривании тепло отнимается от самого потока, температура его понижается, следовательно по мере увеличения расхода В.П.масса отпариваемых фракций уменьшается. Общий расход В.П. в атмосферные колонны составляет 1,2-3,5% масс., в вакуумные -5-8% масс. на сырье, что соответствует максимальному отпариванию паров до 25%. Доля В.П. в общем потоке паров при этих расходах колеблется от 8 до 50% об.

Рисунок 3.6 – Схема сложной атмосферной колонны

Для разделения термически нестойких нефтяных смесей (мазут), т.е. чтобы отобрать от нефти дистилляты, кипящие выше 350 0 С, используют перегонку под вакуумом. Вакуум создается за счет откачки насосом (эжектор) смеси неконденсируемых газов.

Рисунок 3.7 – Схема вакуумной колонны

Рисунок - Схема вакуумной колонны:

1– корпус; 2 – ректификационные тарелки; 3 – отбойник; 4 – конденсатор-холодильник; 5 – отстойник; 6 – холодильник; I – мазут; II – водяной пар; III – несконденсировавшиеся газы; IV – вода; V – циркуляционное орошение; VI – боковой продукт; VII – гудрон.

На рисунке 3.8 приводится устройство барометримеческого конденсатора для создания вакуума.

1 – корпус; 2 – тарелка; 3 – барометрическая труба; 4 – колодец; 5 – гидравлический затвор; I – пары и газы из вакуумной колонны; II – несконденсированные газы разложения и воздух; III – холодная вода; IV – сток воды в канализацию.

Рисунок 3.8 – Схема барометрического конденсатора

Вакуум понижает температуру кипения углеводородов, что позволяет при 410-420 0 С отобрать дистилляты, имеющие температуру кипения до 500 0 С. Мазут подогревается от 320 0 Сдо 410 0 С и с долей отгона 40-70% поступает в колонну. Конечно, при 420 0 С происходит крекинг некоторых углеводородов, но присутствие непредельных устраняется вторичными методами переработки. Остаточное давление в ВК 20-60 мм рт ст. Чтобы увеличить отбор светлых от мазута в ВК подают перегретый В.П.или испаряющий агент. Процесс ректификации аналогичен процессу в атмосферной колонне.

В ВК диаметр отгонной секции в 1,5-2 раза меньше, чем концентрационной секции. Это объясняется меньшим объемом паров (нагрузка по парам) и снижением времени пребывания гудрона в зоне высоких температур с целью уменьшить разложение гудрона.

Основным элементом РК является ректификационная тарелка, на которой осуществляется массо- и теплообмен между жидкой и паровой фазами.

Нефть и способы её переработки

Ключевые слова конспекта: Попутный нефтяной газ и его фракции (газовый бензин, пропан-бутановая фракция, сухой газ). Нефть и её фракции (бензин, лигроин, керосин, газойль, мазут). Ректификация (перегонка). Крекинг. Риформинг. Детонационная устойчивость. Октановое число.

Состав нефти и попутного нефтяного газа

Миллионы лет назад в процессе разложения останков животных и растительных организмов в недрах Земли образовалось ещё одно полезное ископаемое — нефть. Полости над её поверхностью занимают попутные нефтяные газы, частично растворённые в нефти вследствие высокого давления.

По сравнению с природным газом в попутном нефтяном газе содержится меньше метана и больше его гомологов: этана, пропана, бутана, пентана и др. Перед использованием попутный нефтяной газ разделяют на составные части, называемые фракциями. Фракция, содержащая пентан, гексан и их изомеры, — это газовый бензин, который используется в качестве низкосортного топлива для двигателей внутреннего сгорания. Фракцию, содержащую пропан и бутан (её так и называют — пропан-бутановая фракция), используют в качестве топлива для двигателей, работающих на сжиженном газе. Именно такая смесь находится в бытовых газовых баллонах красного цвета, баллонах автомобилей, работающих на газе, а также в газовых зажигалках. Самая низкокипящая фракция — так называемый сухой газ — сходна по составу с природным и может использоваться в качестве топлива или химического сырья.

Нефть — это маслянистая жидкость от светло-коричневого до тёмно-бурого цвета со специфическим запахом, нерастворимая в воде. Именно поэтому разливы нефти в результате аварий танкеров или нефтедобывающих платформ — настоящее экологическое бедствие. Несмотря на ничтожную толщину, нефтяная плёнка препятствует растворению в воде кислорода воздуха, необходимого для дыхания обитателей вод. Гибнут водоплавающие птицы, перья которых покрываются несмываемым маслянистым налётом. Нефтяные разливы загрязняют сотни километров береговой полосы.

По своему составу нефть представляет собой природную смесь углеводородов, главным образом алканов линейного и разветвлённого строения, содержащих от 6 до 50 атомов углерода в молекуле. Нефть может содержать также значительное количество ароматических углеводородов.

Переработка нефти

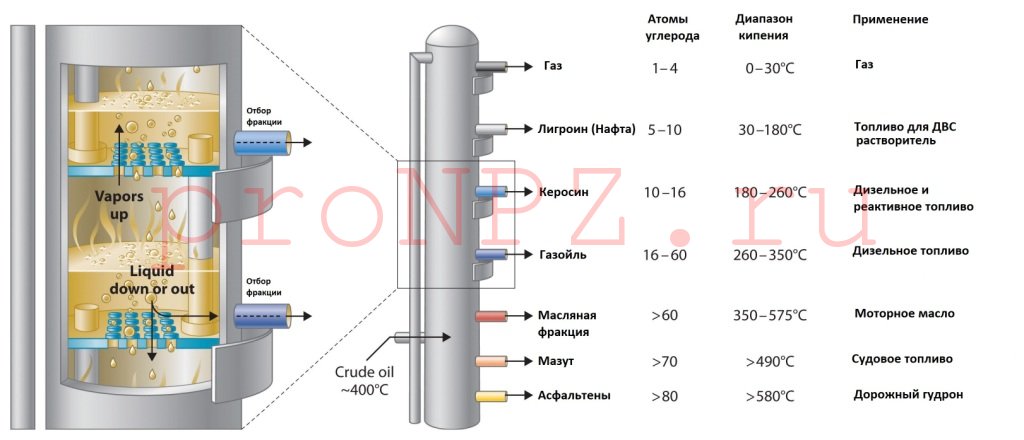

Газообразные и твёрдые компоненты нефти растворены в её жидкой фазе. Поскольку нефть — сложнейшая смесь многих веществ, она не имеет определённой температуры кипения. При нагревании из нефти постепенно выкипают летучие компоненты в порядке увеличения их плотности и температуры кипения. Такое свойство нефти позволяет разделять её на составляющие — отдельные фракции, представляющие собой смеси веществ с относительно близкими температурами кипения. Этот процесс называют фракционной перегонкой или ректификацией.

Ректификацию осуществляют на специальных установках, называемых ректификационными колоннами. На этих установках нефть разделяют на несколько фракций: бензин, лигроин, керосин, газойль (дизельное топливо) и др. Бензин используют в качестве топлива для двигателей внутреннего сгорания, лигроин — как горючее для сельскохозяйственной техники и сырьё для дальнейшей переработки, керосин — как топливо для современных реактивных самолётов, газойль — как топливо для дизельных двигателей.

Остаток после перегонки нефти — мазут. Эту тёмную вязкую жидкость используют в качестве топлива для тепловых электростанций и котельных, а также перерабатывают с получением битума, гудрона и минеральных масел.

В процессе перегонки не происходит химических превращений одних веществ в другие. А вот вторичная переработка нефтепродуктов уже сопровождается протеканием химических реакций. Один из процессов вторичной переработки нефти — крекинг нефтепродуктов.

Впервые промышленный крекинг керосина осуществил на установке собственной конструкции русский инженер и изобретатель Владимир Григорьевич Шухов в 1891 г., нагревая его до температуры 500—600 °С. При этом молекулы алканов разрываются примерно пополам с образованием предельного и этиленового углеводорода с меньшей длиной углеродной цепи:

Смесь предельных углеводородов, выделенных из продуктов крекинга, аналогична бензиновой фракции нефти и используется в качестве автомобильного топлива. Вторичная переработка нефтепродуктов позволяет увеличить выход наиболее ценного нефтепродукта — бензина.

Бензин, получаемый в результате термического крекинга нефтепродуктов, как правило, невысокого качества. Повысить его позволяет ещё один процесс вторичной переработки нефтепродуктов — риформинг (от англ, reform — переделывать).

Основу процесса риформинга составляют два типа реакций — изомеризация предельных углеводородов и их дегидрирование. В результате первой реакции образуются алканы с разветвлённой углеродной цепью, в результате второй — бензол и его гомологи:

Понятие об октановом числе

Один из показателей качества бензина — его детонационная устойчивость, т. е. способность выдерживать в смеси с воздухом сильное сжатие в цилиндре двигателя без самопроизвольного возгорания. Эта способность напрямую зависит от строения углеводорода. Так, углеводороды разветвлённого строения (циклические и ароматические) способны выдерживать более высокую степень сжатия, чем алканы линейного строения.

Детонационная устойчивость бензина характеризуется количественным показателем, который называют октановым числом. За нулевой показатель в октановой шкале принята детонационная стойкость гептана линейного строения C7H18. Октановое число, равное 100, приписывают углеводороду состава С8Н18 — 2,2,4-триметилпентану (его условное название — изооктан):

Октановое число бензина указывается в его марке. Например, бензин АИ-95 характеризуется октановым числом 95, т. е. имеет такую же детонационную устойчивость, как смесь 95 % изооктана и 5 % н-гептана.

Нефть в мировой экономике

Проблема рынка углеводородного сырья является одной из основных как для каждой страны в отдельности, так и для всего мира в целом. Для развития отрасли требуется международная кооперация. Одни страны специализируются на геологоразведке и добыче нефти и газа, другие разрабатывают и поставляют эффективное оборудование, через третьи страны проходят транспортные артерии.

В середине прошлого века на геополитической карте мира возникли международные картели нефтегазовой отрасли. В них входят страны, оказавшие огромное влияние на развитие нефтяной промышленности и всего энергетического комплекса мира. Это страны ОПЕК (Organization of Petroleum Exporting Countries, Организация стран — экспортёров нефти), возникшей в 1960 г., в состав которой на второе десятилетие XXI в. входят: Венесуэла, Алжир, Иран, Ирак, ОАЭ, Ливия, Кувейт, Катар, Саудовская Аравия, Нигерия и др.

Помимо взаимовыгодного сотрудничества, международная экономическая конкуренция создаёт очаги напряжённости, связанные с разделом сфер влияния на нефтяном рынке. Вооружённые конфликты, обострившиеся в последнее десятилетие в странах Северной Африки, Ближнего Востока, в конечном счёте связаны с желанием доминировать в международном экономическом пространстве, диктовать свои условия на рынке углеводородов.

Мировые цены на нефть значительно влияют на экономическое состояние нашей страны, потому что за счёт экспорта углеводородов происходит значительная часть валютных поступлений, с которыми связаны колебания курса отечественной валюты — рубля. Важнейшей экономической задачей страны является уменьшение зависимости её бюджета от экспорта нефти и газа, высокотехнологичная переработка углеводородного сырья внутри страны, внедрение в развитие всех отраслей промышленности инновационных процессов, безопасных для окружающей среды и обеспечивающих финансовую и технологическую самодостаточность Российской Федерации.

Ректификация – это способ разделения компонентов смеси, основанный на свойстве компонентов данной смеси выкипать при различных температурах.

Ректификация представляет собой процесс разделения бинарных, многокомпонентных или непрерывных смесей на практически чистые компоненты или их смеси (фракции), отличающиеся температурами кипения (для бинарных и многокомпонентных смесей) или интервалами выкипания (для непрерывных смесей).

Анализ фракций нефти и нефтепродуктов на содержание в них индивидуальных углеводородов и их классов показывает, что нефть и ее фракции представляют собой сложную многокомпонентную смесь. Количество компонентов в нефти превышает 2000. Из-за большого количества компонентов нефть принято считать непрерывной смесью и выражать ее состав кривой истинных температур кипения (ИТК), имеющей плавный, непрерывный характер.

Поэтому процесс ректификации представляет собой массообмен, протекающий в обе стороны между 2-мя фазами смеси, одна из которых – жидкость, а другая – пар. Иными словами, это многократно повторяющееся контактное взаимодействие неравновесных фаз в виде жидкой нефти, а также пара.

Процесс ректификации осуществляется в результате контакта потоков пара и жидкости. При этом непременным условием является перемещение пара и жидкости навстречу друг другу по высоте (длине) ректификационного аппарата. Движущей силой тепло- и массообмена между паром и жидкостью в аппарате является разница температур по высоте (длине) аппарата.

Ректификационная колонна является одним из центральных аппаратов технологической установки по первичной переработке нефти или нефтепродуктов. Применение данного аппарата вызвано необходимостью реализации простого способа разделения нефти или ее продуктов на фракции в зависимости от их температур кипения. Такой способ получил название ректификации, а аппарат для проведения данного процесса – ректификационной колонной.

Наиболее удобно иллюстрировать принцип действия ректификационного аппарата на примере колонны с колпачковыми тарелками.

Ректификационные колонны

Тепломассообмен между противоточно движущимися неравновесными паровой и жидкой фазами в ректификационных осуществляется на контактных устройствах (КУ), которые часто называются “тарелками”.

В ректификационных колоннах поток парового орошения создается нагревательными элементами (печь, ввод перегретого водяного пара), а жидкого – конденсационными устройствами (холодильники – конденсаторы, холодные циркуляционные орошения).

В результате взаимодействия между паровой и жидкой фазами на КУ в соответствии с законами термодинамического парожидкостного равновесия паровая фаза обогащается легкокипящими, а жидкая – тяжелокипящими компонентами. Поэтому именно КУ и определяют в значительной мере общую эффективность процесса разделения.

Для нефтяных колонн вообще и для колонн АВТ, в частности, можно выделить ряд присущих им характерных особенностей:

Эти особенности должны учитываться при выборе конструкций контактных устройств в задачах проектирования блоков разделения нефти.

Принцип работы ректификационной колонны

Конструкция ректификационной колонны представляет собой вертикальную емкость цилиндрической формы различного или постоянного сечения, которая используется для физического разделения смеси углеводородов и получения требуемых нефтепродуктов заданного качества в результате ректификации.

В колонне пары перемещаются вверх от тарелки к тарелке за счет разности давлений в эвапорационном пространстве и вверху колонны. Жидкость стекает вниз по тарелкам и сливным устройствам под действием силы тяжести.

Ректификационную колонну можно разделить на 3 функциональные части:

Для возможности протекания процесса ректификации температура нефти должна быть ниже температуры подаваемого пара. Данное следствие исходит из свойств равновесной системы. Если температура нефти была бы равна или ниже температуры пара процесс ректификации был бы невозможен.

Процесс ректификации может проводиться только для смесей с различными температурами кипения для возможности осуществления диффузионного процесса разделения. Для этого жидкость двигается сверху вниз, а пар – снизу вверх, чтобы обеспечить наилучший контакт и взаимодействие фаз.

Классификация ректификационных колон

Колонные аппараты можно разделить в зависимости от технологического процесса:

- Атмосферная и вакуумная перегонка (нефти и мазута);

- Вторичная перегонка бензина;

- Стабилизация нефти, газоконденсатов, нестабильных бензинов;

- Фракционирование нефтезаводских, нефтяных и природных газов;

- Отгонка растворителей при процессах очистки масел;

- Разделение продуктов термодеструктивных и каталитических процессов переработки нефтяного сырья и газов и т. д.;

Характеристика ректификационных колонн различных установок НПЗ

Типы контактных устройств ректификационных колон

Для осуществления процесса ректификации в колонных аппаратах обязательно используют контактные устройства:

Роторные колонны не получили большого распространения, к то время как тарельчатые и насадочные имеют большую популярность.

Тарелка с колпачковыми контактными устройствами

Видео: устройство и работа ректификационной колонны

Для проведения разделения нефти на ряд компонентов требуется выполнить несколько основных условий: необходимо нефть нагреть до температуры, обеспечивающей не только нагрев, но и испарение части нефти, т.е. произвести ее однократное испарение в печи, утилизировать тепло выработанных продуктов, нагревая ими сырую нефть. С этой целью используются: трубчатые нагревательные печи, теплообменные аппараты и ректификационные колонны.

Перегонка с ректификацией наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах – ректификационных колоннах – путем многократного противоточного контактирования паров и жидкости.

Схема работы ректификационной колонны приведена на рис. 1.

При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло- и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими, а жидкость - высококипящими компонентами.При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми, и при этом их составы будут связаны уравнениями равновесия.Такой контакт жидкости и пара, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой.

Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей.

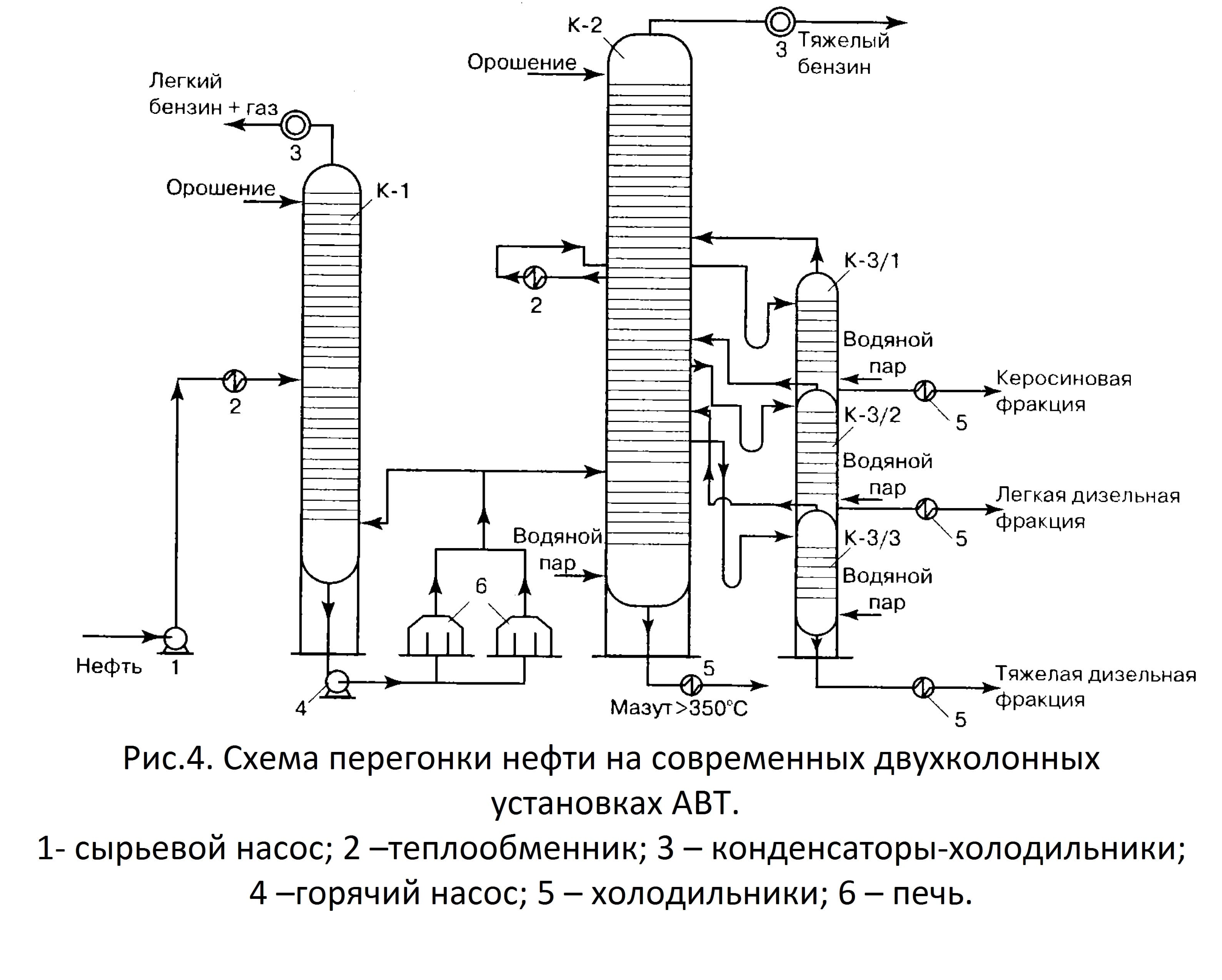

Перегонку нефти на атмосферных установках АТ или в атмосферных секциях комбинированных установок АВТ можно осуществлять несколькими способами:

- Однократным испарением в трубчатой печи и разделением отгона в одной ректификационной колонне (рис.2).

- Двухкратным испарением и разделением в двух ректификационных колоннах — в колонне предварительного испарения с отделением легких бензиновых фракций и в основной колонне (рис.3.)

Перегонку нефти с однократным испарением осуществляют по следующей схеме (рис. 2). Сырая нефть, нагретая в теплообменниках 2 за счет тепла отходящих с установки продуктов, подается насосом 1 для обезвоживания и обессоливания в электродегидраторы 3, далее — в трубчатую печь 4, где происходит ее однократное испарение, а из нее — в атмосферную колонну 5, где осуществляется разделение на требуемые фракции. Такая технологическая схема перегонки нефти, как правило, применима для нефти с низким содержанием светлых нефтепродуктов и незначительным содержанием растворенного газа.

По этой схеме совместное испарение легких и тяжелых фракций способствует снижению температуры нагрева нефти перед подачей ее в колонну.

Для нефти с большим содержанием растворенного газа и низко-кипящих фракций применение такой схемы перегонки сопряжено с трудностями, обусловленными: повышением давления на питательном насосе и соответственно во всех аппаратах до печи, в самой печи и в ректификационной колонне, что требует большего расхода металла на изготовление аппаратуры в связи с необходимым увеличением толщины стенок оборудования, и вызовет неизбежное ухудшение погоноразделения.

В этом случае используют схему перегонки с двухкратным испарением нефти и двумя ректификационными колоннами (рис.3.). В первой колонне отбирают легкий бензин и газ. При этом понижается общее давление в системе и давление в основной ректификационной колонне, в результате чего происходит более полное отделение светлых нефтепродуктов из нефти и более четкое разделение их в колонне.

Сырая нефть забирается насосом 1 и через теплообменники 2 подается на обезвоживание и обессоливание в электродегидраторы 3. Обезвоженная и обессоленная нефть проходит вторую группу теплообменников 4, нагревается до температуры 210-220°С и поступает в первую ректификационную колонну К-1, где отбирается легкая фракция бензина и газ. Остаток из колонны К-1 забирается горячим насосом 5, нагревается в трубчатой печи до 340-360°С и поступает во вторую ректификационную колонну К-2, где отбираются все остальные требуемые фракции. В случае недостаточного нагрева нефти перед входом в колонну К-1 имеется возможность подать в низ колонны К-1 часть отбензиненной нефти, нагретой в печи 6, в виде горячей струи. При работе по этой схеме требуется более высокая температура нагрева в печи по сравнению со схемой однократного испарения вследствие раздельного испарения легкокипящих и более тяжелых фракций. Все современные установки АТ в основном работают по схеме двухкратного испарения.

На рис.4 представлена принципиальная схема атмосферной перегонки нефти на современных установках АТ или АВТ.

Нефть, предварительно обезвоженная и обессоленная на блоке ЭЛОУ атмосферной трубчатой установки или атмосферно-вакуумной установки, насосом 1 подается в теплообменники 2 для нагрева до 220-230 °С и далее — в колонну К-1, в эвапорационном пространстве которой происходит разделение ее на пары и неиспарившийся остаток, стекающий в нижнюю часть колонны по тарелкам.

Основные фракции, выделяемые при первичной перегонке нефти:

Бензиновая фракция – нефтяной погон с температурой кипения от н.к. (начала кипения, индивидуального для каждой нефти) до 150-205 °С (в зависимости от технологической цели получения авто-, авиа-, или другого специального бензина). Эта фракция представляет собой смесь алканов, нафтенов и ароматических углеводородов. Во всех этих углеводородах содержится от 5 до 10 атомов С.

Керосиновая фракция – нефтяной погон с температурой кипения от 150-180 °С до 270-280 °С. В этой фракции содержатся углеводороды С10-С15. Используется в качестве моторного топлива (тракторный керосин, компонент дизельного топлива), для бытовых нужд (осветительный керосин) и др.

Мазут – остаток после отгона выше перечисленных фракций с температурой кипения выше 320-350 °С. Мазут может использоваться как котельное топливо, или подвергаться дальнейшей переработке – либо перегонке при пониженном давлении (в вакууме) с отбором масляных фракций или широкой фракции вакуумного газойля (в свою очередь, служащего сырьем для каталитического крекинга с целью получения высокооктанового компонента бензина), либо крекингу.

Вторичная перегонка бензинового дистиллята представляет собой либо самостоятельный процесс, либо является частью комбинированной установки входящей в состав нефтеперерабатывающего завода. На современных заводах установки вторичной перегонки бензинового дистиллята предназначены для получения из него узких фракций. Эти фракции используют в дальнейшем как сырье каталитического риформинга — процесса, в результате которого получают индивидуальные ароматические углеводороды — бензол, толуол, ксилолы, либо бензин с более высоким октановым числом. При производстве ароматических углеводородов исходный бензиновый дистиллят разделяют на фракции с температурами выкипания: 62—85°С (бензольную), 85—115 (120) °С (толуольную) и 115 (120)—140 °С (ксилольную).

Бензиновый дистиллят широкого фракционного состава, например от температуры начала кипения и до 180 °С, насосом прокачивается через теплообменники и подается в первый змеевик печи, а затем в ректификационную колонну. Головной продукт этой колонны — фракция н. к. — 85 °С, пройдя аппарат воздушного охлаждения и холодильник, поступает в приемник. Часть конденсата насосом подается как орошение на верх колонны, а остальное количество — в другую колонну. Снабжение теплом нижней части колонны осуществляется циркулирующей флегмой (фракция 85— 180 °С), прокачиваемой насосом через второй змеевик печи и подается в низ колонны, Остаток с низа колонны направляется насосом в другую колонну.

Уходящие с верха колонны пары головной фракции (н. к. — 62 °С) конденсируются в аппарате воздушного охлаждения; конденсат, охлажденный в водяном холодильнике, собирается в приемнике. Отсюда конденсат насосом направляется в резервуар, а часть фракции служит орошением для колонны. Остаточный продукт — фракция 62— 85 °С — по выходе из колонны снизу направляется насосом через теплообменник и холодильники в резервуар. В качестве верхнего продукта колонны получают фракцию 85—120 °С, которая, пройдя аппараты, поступает в приемник. Часть конденсата возвращается на верх колонны в качестве орошения, а балансовое его количество отводится с установки насосом в резервуар.

Фракция 120—140°С отбирается из внешней отпарной колонны, снизу насосом. Эта фракция после охлаждения в теплообменнике и аппаратах поступает в резервуар.

Нижний продукт колонны — фракция 140— 180 °С — также направляется в резервуар насосом через теплообменник и аппараты.

Тепло, необходимое для работы отгонных секций ректификационных колонн, сообщается соответственно кипятильниками. Внешняя отпарная секция обслуживается кипятильником. В кипятильники соответствующие рециркуляты подаются насосами. Теплоносителем для кипятильников является водяной пар.

В каждой ректификационной колонне по 60 тарелок.

Материальный баланс установки зависит от потенциального содержания узких фракций в бензиновом дистилляте, а также от четкости ректификации.

Читайте также: