Пропитка обмоток статоров и роторов кратко

Обновлено: 05.07.2024

Пропитка трансформаторов необходима для повышения технических характеристик. Использования современных компонентов позволяют успешно выполнить пропитку в домашних условиях. Перед тем как узнать, чем можно пропитать трансформатор в домашних условиях, необходимо определиться с возможными средствами. Оптимальным средством для выполнения такой задачи становится трансформаторный лак.

Использование составов удобно для обеспечения исключения в процессе работы гудения трансформатора. Он хорошо пропитывает обмотку. Плюсом становится достаточно быстрое высыхание.

Для чего нужна пропитка

Использование трансформаторного лака улучшает эксплуатационные характеристики. Его использование делает устройство тихим в работе даже в условиях перегрузки. В большинстве случаев выполнение пропитки на начальном этапе осуществляется еще на стадии промышленного производства в заводских условиях. Использование специализированных лаковых составов:

- увеличивает электродинамическую стойкость при КЗ;

- сокращению негативного влияния контрольных толчков и нагрузок;

- устраняет последствия частых включений.

Итогом становится повышение электродинамичной стойкости. Нанесение защиты снижает негативный контакт с влагой и пылью, скрепляет витки.

Виды лаков

Современный рынок предлагает несколько видов растворов для пропитки электрических двигателей. Среди всего этого разнообразия можно выделить такие типы лака:

- ФЛ-98. Основным компонентом смеси является модифицированный глифталь. Лак очень хорошо сохнет, а также выдерживает значительные нагрузки. Поэтому он часто используется для обработки двигателей кранов и других тяговых систем;

- МЛ-92. Химически этот лак во многом похож на предыдущий тип. Но его рекомендовано использовать уже для пропитки обмоток на электрических машинах и трансформаторах. Смесь после высыхания очень хорошо цементируется, а также качественно противостоит воздействию влаги и масла;

- ГФ-95. Лак хорошо и долго сохраняет пластичность, что позволяет использовать его для обработки различных видов обмоток. Зачастую его применяют для систем, которые работают внутри масляной жидкости. Лак практически не повреждается этим веществом, а также прекрасно противостоит образованию дуг.

Существует еще много лаков для пропитки обмоток. При их выборе важно учитывать технические характеристики растворов и консультироваться со специалистами, которые помогут подобрать оптимальный вариант.

Основные способы

Выполнение пропитки трансформаторов в домашних условиях может выполняться несколькими способами. Каждый из них в своей мере позволяет улучшить технические характеристики устройства.

В свечном воске или парафине

Выполнение пропитки с использованием парафина в домашних условиях осуществляется в несколько этапов:

- На плите без использования открытого огня плавится парафин или свечной воск. Состав должен стать жидким и лишенным включения комков. Количество рассчитывается с учетом возможности полного погружения в жидкий парафин или свечной воск трансформатора.

- Трансформатор расклинивают и сжимают на должном уровне. Его подвешивают на проволоке и полностью погружают в кастрюлю. Оставляют минут на пять. За этот срок он полностью пропитывается.

- Достают трансформатор из кастрюли и подвешивают примерно на три часа, чтобы парафин или свечной воск полностью высох.

- Остатки подсохшего средства аккуратно счищают с контактов и устанавливают трансформатор в штатное место.

При отсутствии этих веществ, альтернативным вариантом становится использование парафинового лака.

Пропитка в лаке

Для выполнения нанесения такого защитного слоя могут использоваться различные типы лаков. Чаще всего в домашних условиях используется алкидный лак. Также можно использовать ПВФ-170 или ПВФ-171, мебельные лаки. Такая технология также готова существенно повысить эксплуатационные характеристики работы трансформатора.

Пропитка обмоток электродвигателя

Пропитка обмоток электродвигателя (в дальнейшем ЭД) во многом определяет надёжность этой машины. Лаковое покрытие обмоточных проводов повышает электрические и механические изоляционные качества, от него зависит теплопроводность, влагостойкость и устойчивость к нагреву.

Однако все эти свойства во многом зависят от выбранных лаков.

Лак для пропитки обмоток электродвигателей

Лаки, которыми пропитываются обмотки ЭД, по составу подразделяются на три группы:

- Маслосодержащие;

- Синтетические (на базе полимеров искусственного происхождения);

- Природные (на базе смол естественного происхождения).

Но стоит учесть, что маслосодержащие лаки имеют высокое время сушки, которое составляет до 360 минут при температуре 105-110 градусов Цельсия.

Синтетические лаки этого недостатка лишены. Кроме того, они обладают превосходными цементирующей способностью и качеством отверждения в толстых слоях. Синтетические лаки крайне разнообразны, на рынке представлено более десятка марок, и различаются они эксплуатационными качествами и сферами применения.

Тем не менее, в абсолютном большинстве случаев для пропитки обмоток электродвигателей используются именно синтетические лаки.

А вот лаки на базе смол естественного происхождения применяются достаточно редко. Как показала практика, использование такого материала обеспечивают те же эксплуатационные качества, однако стоят значительно дешевле. Например, лак на основе полиэфиримидизоцианурата марки ИД-9152 служит прекрасной альтернативой для кремнийорганических лаков.

Способы пропитки и сушки обмоток электродвигателя

Существуют следующие способы пропитки статора электродвигателя:

- Пропитка погружением. Обмотки погружают в разогретый до 70-80 градусов лак. Эта технология наилучшим способом подходит для пропитки электродвигателей в домашних условиях, однако требует повышенных мер безопасности, а также занимает много времени;

- Пропитка давлением. Катушки или же часть статора размещают в автоклаве. Затем его заполняют лаком под давлением. Давление в автоклаве сначала повышают до 5-7 кПа на 5-10 минут, затем на 5-10 минут понижают до атмосферного, потом повторяют 2-4 раза;

- Вакуумная пропитка электродвигателей производится в соответствующей установке. Обмотки размещают в специальном баке. Затем из него откачивают воздух, а после этого заполняют пропиточным лаком. Затем давление повышается до 0.2-0.3 мПа. Следующий этап – снятие давления и долив лака. После нескольких таких циклов катушка полностью пропитывается.

Наилучший способ пропитки – это, конечно, вакуумная технология, которая обеспечивает глубокое проникновение лака. Тем не менее, в домашних условиях без специального автоклава выполнить её не получится. Приходится довольствоваться пропиткой погружением, которая также обеспечивает достаточное качество обработки.

А сушка пропитанных обмоток производится в печах с регулируемой температурой.

Как залить

Трансформатор готовят к обработке, как и в случае с парафином. Чтобы пропитка прошла успешно, выбирают емкость большой вместительности. Трансформатор должен погружаться в нее полностью и заливаться составом с верхом. Далее емкость чаще всего приходится выбрасывать. По этой причине в домашних условиях удобно использовать пятилитровую пластиковую бутылку, у которой обрезается верх.

Далее пропитка выполняется в следующей последовательности:

- положить трансформатор в емкость;

- залить лаком полностью, состав может покрывать устройство на 1-2 см выше верней части, можно просто облить со всех сторон два или три раза;

- трансформатор достают из емкости и дают лаку слиться, полностью на эту процедуру требуется минимум пять минут;

- остатки лака можно будет использовать повторно;

- трансформатор подвешивают на проволоку и оставляют просушиваться, в зависимости от условий эта процедура составит разную продолжительность, если пропитка выполняется в закрытом помещении и проводится при комнатной температуре, будет достаточно выделить на просушку сутки, если пропитка выполняется на улице, потребуется до трех суток.

После этого необходимо выполнения тестирование аппаратуры.

При помощи вакуумной камеры

Использование вакуумной камеры позволяет улучшить качество пропитки трансформаторов. В такой ситуации трансформатор погружают в емкость и после заливки герметично её закрывают. Следующим шагом становится откачка из емкости воздуха. Он пузырьками выходит из пустот и собирается на поверхности.

Пропитка обмоток электродвигателя (в дальнейшем ЭД) во многом определяет надёжность этой машины. Лаковое покрытие обмоточных проводов повышает электрические и механические изоляционные качества, от него зависит теплопроводность, влагостойкость и устойчивость к нагреву.

Однако все эти свойства во многом зависят от выбранных лаков.

Лак для пропитки обмоток электродвигателей

Лаки, которыми пропитываются обмотки ЭД, по составу подразделяются на три группы:

- Маслосодержащие;

- Синтетические (на базе полимеров искусственного происхождения);

- Природные (на базе смол естественного происхождения).

Но стоит учесть, что маслосодержащие лаки имеют высокое время сушки, которое составляет до 360 минут при температуре 105-110 градусов Цельсия.

Синтетические лаки этого недостатка лишены. Кроме того, они обладают превосходными цементирующей способностью и качеством отверждения в толстых слоях. Синтетические лаки крайне разнообразны, на рынке представлено более десятка марок, и различаются они эксплуатационными качествами и сферами применения.

Тем не менее, в абсолютном большинстве случаев для пропитки обмоток электродвигателей используются именно синтетические лаки.

А вот лаки на базе смол естественного происхождения применяются достаточно редко. Как показала практика, использование такого материала обеспечивают те же эксплуатационные качества, однако стоят значительно дешевле. Например, лак на основе полиэфиримидизоцианурата марки ИД-9152 служит прекрасной альтернативой для кремнийорганических лаков.

Способы пропитки и сушки обмоток электродвигателя

Существуют следующие способы пропитки статора электродвигателя:

- Пропитка погружением. Обмотки погружают в разогретый до 70-80 градусов лак. Эта технология наилучшим способом подходит для пропитки электродвигателей в домашних условиях, однако требует повышенных мер безопасности, а также занимает много времени;

- Пропитка давлением. Катушки или же часть статора размещают в автоклаве. Затем его заполняют лаком под давлением. Давление в автоклаве сначала повышают до 5-7 кПа на 5-10 минут, затем на 5-10 минут понижают до атмосферного, потом повторяют 2-4 раза;

- Вакуумная пропитка электродвигателей производится в соответствующей установке. Обмотки размещают в специальном баке. Затем из него откачивают воздух, а после этого заполняют пропиточным лаком. Затем давление повышается до 0.2-0.3 мПа. Следующий этап – снятие давления и долив лака. После нескольких таких циклов катушка полностью пропитывается.

Наилучший способ пропитки – это, конечно, вакуумная технология, которая обеспечивает глубокое проникновение лака. Тем не менее, в домашних условиях без специального автоклава выполнить её не получится. Приходится довольствоваться пропиткой погружением, которая также обеспечивает достаточное качество обработки.

А сушка пропитанных обмоток производится в печах с регулируемой температурой.

Работа электрического двигателя зависит от многих факторов, среди которых одним из основных является качественная пропитка. Она защищает структуру устройства от влаги, а также представляет собой дополнительную теплопроводящую изоляцию.

Особенности пропитки тороидальных трансформаторов

Отличием этого типа устройств становится наличие изогнутого кольцом замкнутого сердечника. Для этого типа устройств за счет особенности конструкции оптимальным способом надежной пропитки становится использование вакуума. Именно эта технология позволяет полностью заполнить лаком все пустоты в устройстве нетипичной формы.

Для просушки потребуется также не более трех суток в зависимости от температуры и влажности. При этом в случае, когда такой трансформатор работает только в сухих условиях, от проведения процедуры пропитки можно отказаться. Такой трансформатор и так в большинстве работает с минимальным гулом и шумом.

Способы пропитки

Пропитка предполагает собой покрытие лаком всех элементов обмотки. При этом важно смазать им все поверхности. Выполняется пропитка с помощью нескольких технологий:

- Погружение статора в раствор. При этом деталь опускается только вертикально. Пропитка завершается лишь после того, как из смеси перестанут выходить пузыри воздуха.

- Обливание. Для этого статор также располагают вертикально и медленно наносят лак.

Что касается роторов, то они пропитываются только прокатыванием в специальных ваннах. После завершения этой операции все компоненты нужно расположить на поверхности, чтобы дать возможность стечь лишнему лаку. Остатки лака на механизме удаляют с помощью тряпки и бензина. Выполняют это только для тех мест, где этот состав не нужен.

Извлеченные из пазов стержни поступают на восстановление изоляции.

Старую изоляцию снимают ножом в холодном или нагретом состоянии и для снятия наклепа отжигают места, где стержень изгибался при выемке. Отжиг производят в печи или газовой горелкой, нагревая стержень до 400 °С и охлаждая его в воде. Затем стержни выправляют и рихтуют, выгоревшие места напаивают твердым припоем и зачищают под размер стержня, удаляют заусенцы, зачищают концы металлической щеткой и облуживают. После такой обработки стержни передают на изолировку и опрессовку.

Пазовые части изолируют простынками, покрытыми клеем, обкатывают на обкаточных механизмах и опрессовывают на прессах. Лобовые части изолируют лентами и передают на укладку. Технология укладки стержней при ремонте не отличается от технологии укладки при изготовлении машины.

Обмотки полюсов выполняют из круглого или прямоугольного провода или сборными. Обмотки из прямоугольного провода могут быть намотаны плашмя или на ребро. Катушки из круглого провода не ремонтируют, а изготовляют по технологии, принятой на электромашиностроительных заводах.

Катушки, намотанные плашмя, разматывают, очищают от старой изоляции, отжигают, травят и промывают в горячей воде. Намотку производят на шаблон. Витковую изоляцию из электрокартона, асбестовой ленты или миканита устанавливают в процессе намотки.

Катушки из шинной мели, намотанные на ребро, при ремонте растягивают гармошкой, очищают от старой изоляции, покрывают лаком и просушивают их в растянутом состоянии, проложив между витками асбестовую бумагу. Затем катушку сжимают, обрезают изоляцию по размеру внутреннего и наружного контура катушки, заводят внутрь оправку и опрессовывают на прессе или стяжными шпильками под давлением 3. 4 МПа. Не снижая давления, катушку нагревают до 180 °С и выдерживают в течение 1 . 2 ч. Спрессованную катушку сушат, пропитывают в лаке или компаунд, ной массе и накладывают на нее внешнюю изоляцию.

Пропитка обмоток статоров и роторов

Обмотки статоров, роторов и катушки электрических аппаратов подвергают пропитке, которая уменьшает площадь их соприкосновения с окружающей средой и тем самым цементирует витки обмоток, снижает механический износ изоляции, замедляет процессы теплового старения и увлажнения электроизоляционных материалов. При пропитке повышается электрическая прочность изоляции вследствие заполнения пор и капилляров обмотки лаками, имеющими более высокую электрическую прочность, чем воздух. Кроме того, пропитка снижает температуру обмоток, так как теплопроводность лаков намного выше теплопроводности воздуха.

При ремонте возможности выбора изоляции и лака ограничены и наиболее часто для пропитки обмоток из эмалированных проводов используют лаки марок МЛ-92, МГМ-8, КО-916к, КО- 964 Н, компаунды КП-34, КП-103 (составы без растворителей). Провода с волокнистой изоляцией допускают более широкий выбор пропиточного состава. Для них не представляет опасность высокая цементирующая способность пропиточного лака. Обмотки вращающихся частей при использовании проводов с волокнистой изоляцией пропитывают в компаундах (типов КП и Б-ИД- 9127), которые обеспечивают высокую цементацию.

Растворители лаков (ксилол, толуол) при сушке должны испариться и выделиться из обмоток в виде летучих веществ, которые необходимо нейтрализовать и рассеять в атмосфере. Поэтому оборудование для пропитки должно быть установлено в отдельном помещении. Составы без растворителей при отвердении не выделяют вредных летучих веществ, поэтому оборудование дня пропитки и сушки можно располагать в общем помещении.

В промышленности используют несколько способов пропитки и сушки. При ремонте на небольших участках используют способ погружения изделия в лак. Этот способ позволяет на одном и том же оборудовании пропитывать изделия различных размеров и конструкций, однако его применение сопряжено с большой долей ручного труда. Обычно при пропитке используют маловязкие лаки с вязкостью 40. 45 с (по вискозиметру ВЗ-4 при температуре лака 20 X) и содержанием пленкообразующих веществ 51 . 58 %. Чтобы внести в обмотку необходимое количество лака, выполняют несколько пропиток, после каждой из которых обмотки сушат в течение 8. 1~ ч.

Время нахождения изделия в лаке при первой пропитке составляет от 20 мин до I ч, а при следующих — от 10 до 20 мин. Заполнение пор и пустот в изоляции обмоток происходит в основном при первой пропитке, а последующие пропитки фактически являются покровными.

Полуавтоматическая установка АВБ-4 для пропитки под вакуумом и давлением:

а — общий вид; б — автоклав и подвеска; 1 — конвейер; 2 — электрошкаф: 3 — печь; 4— выгородка для автоклава; 5 автоклав; 6— вакуумный насос; 7— подвеска; 8 — смотровое окно; 9 — уплотнения; 10 — металлическая пластина; 11 - мер для создания вакуума и давления; 12 штуцер для подачи лака; 13 — предназначенный для пропитки статор (ротор)

Способ пропитки изделия лаком в вакууме с переходом к вишенному давлению является менее гибким, чем способ погружения. но позволяет получить более высокое качество пропитки с меньшей трудоемкостью и используется на специализированных предприятиях. Рассмотрим этот способ пропитки на примере венгерской установки типа АВБ-4 (рис. а). Пропитываемые изделия на подвеске 7 по конвейеру 1 подают в печь J для сушки. После сушки изделия поступают в автоклав 5, в котором пропитываются лаком в автоматическом цикле, после чего возвращаются в печь J для сушки и запечки лака. Зона автоклава 5 защищена выгородкой 4. В состав установки входят вакуумные насосы 6 для создания вакуума и давления и электрошкаф 2.

Автоклав представляет собой шаровой сосуд, состоящий из двух частей (рис. 6). Половины автоклава разводятся и подвеску 7 с навещенными на нее изделиями 13 вводят в зону автоклава. После закрытия автоклава резиновые уплотнения 9 обеспечивают его герметичность. Подвеска висит на металлической пластине 70, имеющей ширину 30. 40 мм и толщину 0,5. 0,3 мм. Вакуум и давление создаются через штуцер 11, а лак подают через штуцер 12. Смотровое окно 8 позволяет контролировать наличие лака.

Основные операции по пропитке изделия лаком и их продолжительность приведены в табл.

Циклограмма пропитки изделия лаком

НАЗНАЧЕНИЕ И ОБЩИЕ МЕТОДЫ ПРОПИТКИ ОБМОТОК РЕМОНТИРУЕМЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ.

Назначение пропитки обмотки электродвигателя. В процессе изготовления и после укладки в пазы статоров, роторов и якорей обмотки электродвигателей пропитываются лаками или компаундами с последующей сушкой.

В результате пропитки и сушки улучшаются следующие свойства электрической изоляции:

1) повышается нагревостойкость;

2) улучшается теплопроводность обмоток за счет уменьшения воздушных прослоек между проводниками и стенками паза сердечника;

3) повышается влагостойкость изоляции, особенно волокнистой, за счет уменьшения гигроскопичности в результате заполнения пор и создания лаковой пленки, препятствующей проникновению влаги внутрь обмотки;

4) повышается электрическая прочность изоляции, так как электрическая прочность пропиточных материалов выше электрической прочности воздуха, находящегося между волокнами не пропитанных материалов;

5) повышается механическая прочность изоляции, так как пропитанная обмотка имеет хорошо сцементированные витки, плотна и прочно сидящие в пазах сердечников. Благодаря этому предотвращается перемещение проводников в результате вибрации и связанное с этим повреждение изоляции от истирания.

Наружные поверхности обмоток после сушки окрашивают покровными эмалями и лаками. Образующаяся в результате этого твердая и гладкая пленка толщиной 50 - 60 мкм хорошо защищает изоляцию от влаги, смазочных масел и скапливания пыли.

Основные методы пропитки обмоток электродвигателей.

Для пропитки обмоток пользуются следующими методами:

1) погружением в лак;

2) на стендах с нижней подачей лака;

3) струйным поливом;

4) компаундированием;

5) вакуумно-нагнетательным способом.

Выбирают метод пропитки в зависимости от типа лака и конструкции обмоток.

Пропитка обмоток электродвигателя (в дальнейшем ЭД) во многом определяет надёжность этой машины. Лаковое покрытие обмоточных проводов повышает электрические и механические изоляционные качества, от него зависит теплопроводность, влагостойкость и устойчивость к нагреву.

Однако все эти свойства во многом зависят от выбранных лаков.

Лак для пропитки обмоток электродвигателей

Лаки, которыми пропитываются обмотки ЭД, по составу подразделяются на три группы:

- Маслосодержащие;

- Синтетические (на базе полимеров искусственного происхождения);

- Природные (на базе смол естественного происхождения).

Но стоит учесть, что маслосодержащие лаки имеют высокое время сушки, которое составляет до 360 минут при температуре 105-110 градусов Цельсия.

Синтетические лаки этого недостатка лишены. Кроме того, они обладают превосходными цементирующей способностью и качеством отверждения в толстых слоях. Синтетические лаки крайне разнообразны, на рынке представлено более десятка марок, и различаются они эксплуатационными качествами и сферами применения.

Тем не менее, в абсолютном большинстве случаев для пропитки обмоток электродвигателей используются именно синтетические лаки.

А вот лаки на базе смол естественного происхождения применяются достаточно редко. Как показала практика, использование такого материала обеспечивают те же эксплуатационные качества, однако стоят значительно дешевле. Например, лак на основе полиэфиримидизоцианурата марки ИД-9152 служит прекрасной альтернативой для кремнийорганических лаков.

Способы пропитки и сушки обмоток электродвигателя

Существуют следующие способы пропитки статора электродвигателя:

- Пропитка погружением. Обмотки погружают в разогретый до 70-80 градусов лак. Эта технология наилучшим способом подходит для пропитки электродвигателей в домашних условиях, однако требует повышенных мер безопасности, а также занимает много времени;

- Пропитка давлением. Катушки или же часть статора размещают в автоклаве. Затем его заполняют лаком под давлением. Давление в автоклаве сначала повышают до 5-7 кПа на 5-10 минут, затем на 5-10 минут понижают до атмосферного, потом повторяют 2-4 раза;

- Вакуумная пропитка электродвигателей производится в соответствующей установке. Обмотки размещают в специальном баке. Затем из него откачивают воздух, а после этого заполняют пропиточным лаком. Затем давление повышается до 0.2-0.3 мПа. Следующий этап – снятие давления и долив лака. После нескольких таких циклов катушка полностью пропитывается.

Наилучший способ пропитки – это, конечно, вакуумная технология, которая обеспечивает глубокое проникновение лака. Тем не менее, в домашних условиях без специального автоклава выполнить её не получится. Приходится довольствоваться пропиткой погружением, которая также обеспечивает достаточное качество обработки. А сушка пропитанных обмоток производится в печах с регулируемой температурой.

Как было описано выше, в гиромоторах для изолирования ста - торных обмоток от корпуса применяются в основном, изоляционные материалы класса А, в некоторых случаях — фторпласт-4, близкий по своим качествам к материалам класса Б. Изоляция класса А пориста и гигроскопична. Волокнистые изоляционные материалы обладают недостаточно высокой нагревостойкостью и низкой теплопроводностью. Между отдельными витками и секциями обмотки всегда имеются воздушные пустоты и прослойки. Для устранения этих недостатков обмотки статоров после намотки пропитывают изоляционными лаками. Основное назначение пропитки обмоток — создать электрически прочную изоляцию между витками и от корпуса, соответствующую диэлектрическим свойствам лака, которым производят пропитку. Пропиткой обмоток волокнистых изоляционных материалов, помимо того, преследуется:

1) увеличение механической прочности обмотки, так как после пропитки высушенный лак скрепляет между собой витки, образуя монолитную массу;

2) повышение влагостойкости, так как пропиточный лак заполняет поры и зазоры в обмотке и изоляции, препятствуя проникновению в них влаги;

3) улучшение теплопроводности обмотки вследствие того, что воздух в порах изоляции и между проводами заполняется лаковым слоем, являющимся хорошим проводником тепла;

4) повышение нагревостойкости изоляции, поскольку лаки замедляют окислительные процессы в ней.

Сущность пропитки заключается в предварительном удалении следов влаги и воздуха из пор изоляционных материалов и воздушных промежутков между проводами и изоляцией и заполнение их изоляционным лаком. При этом должно быть обеспечено хорошее проникновение пропиточного лака в поры изоляции, зазоры и пустоты между обмотками. Вследствие этого пропиточные лаки должны отвечать следующим основным требованиям:

Обладать высокими диэлектрическими свойствами как при нормальных, так и при повышенных температуре и влажности;

Быстро проникать при пропитке обмоток во все макроскопические и микроскопические поры, т. е. обладать хорошей пропитывающей способностью;

По возможности полностью заполнять все открытые макроскопические и микроскопические поры и капилляры;

Возможно быстрее отвердевать после заполнения пор и капилляров;

Не размягчаться при рабочих температурах после отвердевания;

Иметь хорошую теплопроводность;

Не оказывать вредного влияния на медь, железо, электроизоляционные материалы и эмалевую изоляцию обмотки;

Обладать хорошей адгезийной способностью и хорошо связывать между собой витки и отдельные слои обмотки; иметь высокую влагостойкость.

Выше указанными свойствами обладают многие пропиточные лаки печной сушки (табл. 10). Выбор лака зависит от условий эксплуатации обмоток и типа изоляции проводов.

Должны быть взяты такие пропиточные лаки, у которых растворители и основа не воздействовали бы на изоляционные эмали провода. Обмотки из провода марок ПЭЛ, ПЭТ и ПЭВ пропитываются асфальто-масляным лаком № 447 или лаком 321. Обмотки из провода марки ПЭВ могут пропитываться крезольно-масляным лаком № 9-627. Обмотки, соприкасающиеся с минеральным маслом, пропитываются глифталево-масляным лаком ГФ-95. Для пропитки статорных обмоток в гиромоторах с эмалевой изоляцией ПЭЛ и с винифлексовой ПЭВ применяется лак № 321, представляющий собой колоидный раствор глифталевой или пентафталевой смолы, модифицированный тунговым маслом, или смесь глицеринов, канифоли, тунгового масла, подвергнутых полимеризации в летучих органических растворителях с прибавлением сиккатива. Оттенок лака обычно не нормируется, цвет должен быть желтым. Вязкость лака по воронке НИИЛКа (сопло 7) при температуре 18—20° должна быть не менее 10 сек. Продолжительность высыхания лака,

Сравнительные показатели жидких пропиточных и покрывных диэлектриков

Наименование лака или эмали (по основе)

Номер или обозначение

Температура сушки, °С

Время сушки, час.

Асфальто-масля - ный То же

Смесь уайт-спирита и толуола; толуол; бензин

Смесь уайт-спирита и толуола; этиловый спирт; бензол; толуол

К. резольно-мас - ляный

Г лифта лево-масляный

Смесь уайт-спирита и толуола; бензин; бензол

Глифталевый или пентафтале - вый

Смесь уайт-спирита и скипидара

Смесь бензина, скипидара, толуола

Нанесенного на конденсаторную бумагу, при температуре 100— 110° не более 2 час. Не летучих веществ в лаке должно быть не менее 40%. Пробивное напряжение пленки лака, толщиной 0,04— 0,06 мм, на медной пластине после сушки при температуре 100— 110° в течение 6 часов: а) при температуре 18—20° — не менее 55 кв/мм\ б) при температуре 18—20° и после пребывания в дистиллированной воде в течение 24 часов — не менее 15 кв/мм.

Для покрытия обмоток после пропитки применяются покрывные лаки:

А) после пропитки лаком 447 применяют асфальто-масляный лак № 460, дающий прочную защитную пленку на поверхности пропитанной изоляции, стойкую к действию влаги;

Б) после пропитки лаком 321 обмотка покрывается тем же лаком в один или два слоя;

В) после пропитки лаком ГФ-95 применяется нитроглифталевая эмаль № 1201 воздушной сушки. Эмаль используется для покрытия металлических поверхностей, которые должны быть изолированы и защищены от коррозии.

Статоры, имеющие обмотку с нагревостойкой изоляцией, предназначенные для работы при высоких температурах, пропитываются лаками с повышенной теплостойкостью. К числу таких лаков относятся кремнийорганические^ разработанные под руководством К - А. Андрианова. Кремнийорганические лаки отличаются большой нагревостойкостью. Они выдерживают температуру 200° в течение длительного периода и кратковременно — до 230—250°; при этом сохраняются их высокие механические и диэлектрические свойства. Эти лаки влагостойки. Наиболее широкое применение нашли кремнийорганические лаки ЭФ-3 и К-4с, а также эмали ПКЭ-14 и ПКЭ-15.

Технологический процесс пропитки обмоток статоров гиромоторов лаком 321 состоит из следующих этапов.

Статоры, после проверки электрических параметров обмотки, очищают от пыли и других загрязнений обдувкой сжатым воздухом или кисточкой. Выводные концы смазывают касторовым маслом, и статоры устанавливают на приспособлениях в сушильные шкафы. Сушка производится конвекционным способом в сушильных шкафах с тепловой изоляцией наружных поверхностей при помощи электрического обогрева, для чего в шкафу имеются нагреватели. Для ускорения процесса сушки применяется принудительная циркуляция воздуха с автоматической регулировкой температуры в пределах 105—110°.

В последнее время для сушки обмоток до и после пропитки широкое распространение получили шкафы с индукционным обогревом. Сушка в таких шкафах происходит, помимо конвекции нагретого воздуха, исходящего от нагретых стенок шкафа, теплом,

возникающим внутри самих деталей под воздействием вихревых и гистерезисных токов, вызываемых переменным электрическим полем. Такие шкафы являются безопасными в противопожарном отношении, имеют по всему объему равномерную температуру, сравнительно долговечны и потребляют значительно меньше энергии, чем шкафы, имеющие обогревающие элементы сопротивления.

На рис. 74 изображен индукционный шкаф, состоящий из сварного корпуса /, по наружной поверхности изолированного листовым асбестом 2 с намотанной на него специальной обмоткой из изолированного медного провода 3. С наружной стороны шкаф обшит теплоизоляционным материалом; для этой цели обычно применяют плиты 4, прикрепленные к приваренным к корпусу угольникам. Внутри корпуса устанавливаются решетки, на которые укладываются статоры или другие детали, подлежащие сушке. Шкаф плотно закрывается дверцами. Обмотка шкафа питается непосредственно от промышленной сети переменного тока.

Предварительная сушка обмоток статоров происходит в течение 2—2,5 час., при температуре 105—110°.

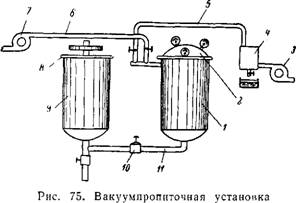

Высушенные в шкафу обмотки статоров, без охлаждения загружают в подогретый до температуры 70—80е автоклав вакуумпропиточной установки (рис. 75) для дополнительной сушки под вакуумом, при которой происходит полное и интенсивное удаление влаги. При этом из пор удаляется не только влага, но и воздух.

Рис. 74. Индукционный сушильный шкаф.

1 — внутренний стальной корпус; 2 — изоляционная прокладка; 3 — обмотка; 4 — наружная обшивка; 5 — терморегулятор

Вакуумпропиточная установка состоит из автоклава 1 и подготовительного котла 9, служащего смесителем. Автоклав закрывается герметически крышкой 2, а смеситель — крышкой 8, закрепленными откидными болтами. Автоклав соединен трубопроводом 11 с подготовительным котлом и трубопроводом 6 с компрессором 7, вакуумнасосом 3, трубопроводом 5 и конденсационной установкой 4, по стенкам которой протекает холодная вода, конденсирующая влагу, испарившуюся в камере при сушке изделий. Трубопровод 11 имеет кран 10, служащий для подачи лака в автоклав при пропитке и обратно в смеситель после пропитки. Вакуумнасосом откачивают испаряющуюся влагу и воздух при сушке деталей в автоклаве,"а компрессором создают давление на лак в автоклаве при про - питке'изделий, обеспечивая проникновение лака в освободившиеся

при сушке поры. Таким образом, пропиточный котел автоклава является печью для вакуумной сушки обмоток перед пропиткой и котлом для производства пропитки под давлением. Смесительный котел служит резервуаром, в котором лак разбавляется растворителями до необходимой вязкости, подогревается и размешивается мешалкой, расположенной в крышке.

Котлы обогреваются электрическими нагревателями, погруженными в масло, омывающее наружную поверхность котлов. Пропиточный и смесительный котлы оборудованы контрольно-измерительными приборами: манометром, вакуумметром, термопарами и др.

Вакуумная сушка обмоток статоров в автоклаве производится при температуре 60—70° в течение 1—1,5 час., при вакууме не менее 720 мм рт. ст. Такая дополнительная вакуумная сушка обмоток способствует почти полному удалению из макро - и микро - пор изоляции и пустот между проводниками воздуха и влаги.

Вакуумная пропитка лаком После вакуумной сушки, за полчаса до впуска лака, обогрев автоклава выключается и тем самым понижается температура обмоток. В смесителе лак подогревают до температуры 50—60° при постоянном перемешивании лака мешалкой. Не снижая вакуума, открывают кран трубопровода и перегоняют лак под атмосферным давлением из смесителя в автоклав. Уровень лака должен быть выше уровня загруженных изделий приблизительно на 50 мм-, после этого кран закрывают. Перед впуском лйка в автоклав выключают вакуумнасос и перекрывают кран воздухопровода.

При прекращении впуска лака в автоклав в течение 5—10 мин. сохраняют оставшееся в нем разрежение при температуре 60—70°, затем повышают давление до атмосферного и выдерживают изделия при этом давлении и той же температуре в течение 5—10 мин. Включают компрессор, открывают кран воздухопровода, подни - - мают давление в автоклаве до 3—4 атм и сохраняют его в течение 15—30 мин. Температура лака должна быть не ниже 60—70°, При таком давлении лак входит' во все поры и пустоты изоляции и обмотки статора. По истечении 15—30 мин. выдержки давление в автоклаве снижают до атмосферного, открывают кран лакопро - вода и перегоняют лак из автоклава в смеситель. После того, как весь лак перейдет в смеситель, что наблюдают через стекла в крышке автоклава, крышку не открывают в течение 30 мин., но кран лако - провода держат открытым с тем, чтобы оставшийся лак стек со статоров; только после этого кран закрывают.

Затем включают вакуумнасос, открывают кран воздухопровода и откачивают из автоклава воздух с парами, доводя разрежение в автоклаве до величины, не меньшей 720 мм рт. ст.; при этом давлении и температуре 70—80° производят вакуумную сушку пропитанных обмоток статоров в течение 2—3 час. После вакуумной'сушки открывают крышку автоклава, выгружают из него статоры и салфеткой, смоченной в уайт-спирите или бензине, протирают металлические части и выводные концы обмотки статоров для удаления лака.

Статоры устанавливают в приспособление и сушат их при температуре 17—25° в течение 2 час. на воздухе. Смазывают выводные концы обмотки касторовым маслом и статоры устанавливают на приспособлениях в сушильном шкафу, где и сушат их при температуре 105—115° в течение 30—45 час. С поверхности железа удаляют потеки и, не давая статорам остыть, загружают их снова в автоклав. Закрывают крышку автоклава и вторично повторяют цикл пропитки и сушки статоров. Качество сушки проверяют, измеряя сопротивление изоляции обмотки по отношению к корпусу. Проверку производят 500-вольтовым мегером при температуре 90—100° у всех статоров, вынимая их из шкафа. Сопротивление изоляции должно быть не менее 100 мегом. При сопротивлении изоляции ниже 100 мегом сушку обмоток статоров необходимо продолжить при тех же режимах до получения необходимой величины сопротивления изоляции.

Для проверки высыхания лака в глубине обмотки применяют метод разбрызгивания, для чего статор устанавливают отверстием втулки на валик приспособления, закрепляют его и накрывают колпаком. Затем включают электродвигатель и вращают статор в течение 1—3 мин. при 3000—3500 об/мин. Если лак недостаточно высох, то во время вращения статора лак будет вылетать из обмотки и разбрызгиваться, покрывая внутреннюю поверхность колпака.

Лобовые части обмотки после пропитки и сушки должны быть все покрыты лаковой, блестящей, коричневого цвета, твердой, создающей монолит, пленкой. Если имеются отдельные отстающие витки или полностью отстающие секции, то в этих случаях необходимо производить дополнительную лакировку тем же лаком способом окунания или кисточкой с последующей сушкой в сушильном шкафу.

Окончательно пропитанные и высушенные обмотки статоров проверяют на обрыв, омическое сопротивление и отсутствие коротко

замкнутых витков на специальной установке, изображенной на рис. 65. У пропиточного лака 321 перед пропиткой проверяются в смесителе вязкость и удельный вес. Удельный вес должен быть 0,87—0,88 и вязкость по ВН-7 от 6 до 10 сек. Если величины не соблюдены, то лак при температуре 16—20° разбавляется растворителем в смеси 60% уайт-спирита и 40% скипидара.

Описанный двукратный процесс пропитки обмоток статоров дает удовлетворительные результаты. В некоторых случаях, для особо ответственных обмоток, применяют трехкратную пропитку. Хорошие показатели дает пропитка при тренировочном режиме, заключающемся в том, что в процессе пропитки в автоклаве попеременно создаются и снимаются вакуум и избыточное давление.

Рис. 76. Опрессоваиный ротор коллекторного электродвигателя

После пропитки обмоток статоров кремнийорганическими лаками, если это позволяет пазовая изоляция и изоляция самого провода, статоры сушат при температуре от 180 до 200°.

Читайте также: