Производство алюминия кратко материаловедение

Обновлено: 08.07.2024

В группу легких металлов, имеющих плотность меньше 5 г/см, входят Al, Mg, Ti, Be, Ca, В, Zn, К и др. Наибольшее промышленное применение из них имеют алюминий, магний, титан.

Алюминий является самым распространенным металлом в земной коре. Он преимущественно встречается в виде соединений с кислородом и кремнием алюмосиликатов. Для получения алюминия используют руды, богатые глиноземом AI2O3. Чаще всего применяют бокситы, в которых содержится, %: Аl2О3 40—60, Fе2О3 15—30, SiO25—15, ТiO22—4 и гидратной влаги 10—15.

Технологический процесс производства алюминия состоит из трех этапов: извлечение глинозема из алюминиевых руд, электролиз расплавленного глинозема с получением первичного алюминия и его рафинирование. Извлечение глинозема обычно производят щелочным способом, применяемым в двух вариантах: мокром (метод Байера) и сухом.

При мокром методе бокситы сушат, измельчают и загружают в герметические автоклавы с концентрированной щелочью, где выдерживают в течение 2—3 ч при температуре 150…250 °С и давлении до 3 МПа. При этом протекают реакции взаимодействия гидрооксида алюминия с едким натром:

Раствор алюмината натрия Nа2О•А12О в виде горячей пульпы идет на дальнейшую переработку. Оксиды железа, титана и другие примеси, не растворяющиеся в щелочах, выпадают в осадок-шлам.

Кремнезем также взаимодействует со щелочью и образует силикат натрия: SiO2 + 2NaOH = Na2O•SiO2 + 4Н2О, который, в свою очередь, взаимодействуя с алюминатом натрия, выпадает в осадок, образуя нерастворимое соединение Na2O· AI2O3 ·2SiO2·2Н2О.

Пульпа после фильтрации и разбавления водой сливается в отстойник, где из алюминатного раствора выпадает в осадок гидроксид алюминия:

Гидроксид алюминия фильтруют и прокаливают при температуре до 1200 °С в трубчатых вращающихся печах. В результате получается глинозем:

Сухой щелочной способ или способ спекания состоит в совместном прокаливании при температурах 1200…1300 °С смеси боксита, соды и извести, приводящем к образованию спека, в котором содержится водорастворимый алюминат натрия:

Известь расходуется на образование нерастворимого в воде силиката кальция СаО • SiO2. Алюминат натрия выщелачивают из спека горячей водой и полученный раствор продувают углекислотой:

Осадок промывают и прокаливают, получая глинозем, как и в предыдущем способе.

Алюминий получают электролизом глинозема, растворенного в расплавленном криолите Na3AlF6. Этот метод был предложен в 1886 г. одновременно Ч.Холлом в США и П.Эру во Франции и применяется до сих пор почти без изменений. Криолит получают в результате взаимодействия плавиковой кислоты HF с гидроксидом алюминия с последующей нейтрализацей содой:6HF + А1(ОН)3=Н3АlF6 + ЗН2О;

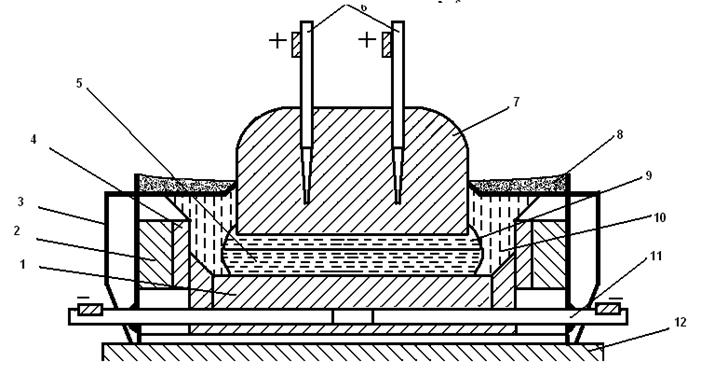

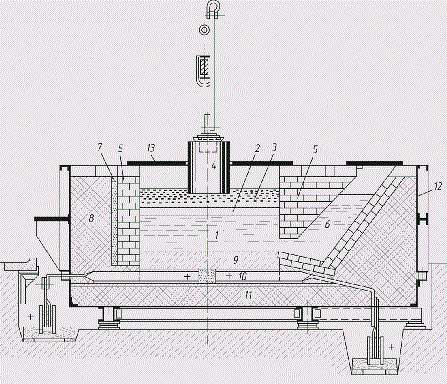

Электролиз осуществляют в алюминиевой ванне-электролизере, схема которого приведена на рис. 2.5.

Рис. 2.5. Схема электролизера для производства алюминия:

1 — катодные угольные блоки; 2 — огнеупорная футеровка; 3 — стальной кожух; 4 — угольные плиты; 5 — жидкий алюминий; 6 — металлические стержни с шинами; 7 — угольный анод; 8 — глинозем; 9 — жидкий электролит; 10 — корка затвердевшего электролита; 11 — катодная токо-подводящая шина; 12 — фундамент

Ванна имеет стальной кожух прямоугольной формы, а ее стену и подину изготавливают из угольных блоков, теплоизолированных шамотным кирпичом. В футеровку подины вмонтированы стальные катодные шины, благодаря чему угольный корпус ванны является катодом электролизера. Анодами служат самообжигающиеся, вертикально расположенные угольные электроды, погруженные в расплав. При электролизе аноды постепенно сгорают и перемещаются вниз. По мере сгорания они наращиваются сверху жидкой анодной массой, из которой при нагреве удаляются летучие и происходит ее коксование. Электролит нагревается до рабочей температуры 930—950 °С. Глинозем, расходуемый в процессе электролиза, периодически загружают в ванну сверху. Благодаря охлаждению воздухом на поверхности образуется корка электролита. На боковой поверхности ванны образуется затвердевающий слой электролита (гарнисаж), предохраняющий футеровку от разрушения и теплоизолирующий ванну. При высокой температуре глинозем AI2O3, растворенный в электролите, диссоциирует на ионы: А12О3=2А1 3+ + O 2- На поверхности угольной подины, являющейся катодом, ионы восстанавливаются до металла: 2Al 3+ +6e=2al

По мере уменьшения содержания глинозема в электролите его периодически загружают в ванну электролизера. Жидкий алюминий скапливается на подине электролизера и периодически удаляется с помощью вакуумных ковшей.

Кислородные ионы разряжаются на угольном аноде: 3O 2— 6e=3/2O2, окисляют анод, образуя СО и СО2, которые удаляются вентиляционными устройствами. Электролизные ванны соединяют последовательно в серии из 100—200 ванн.

Первичный алюминий, полученный в электролизной ванне, загрязнен примесями Si, Fe, неметаллическими включениями (AI2O3,С), а также газами, преимущественно водородом. Для очистки алюминия его подвергают рафинированию либо хлорированием, либо электролитическим способом.

Более чистый алюминий получают электролитическим рафинированием, где электролитом являются безводные хлористые и фтористые соли. В расплавленном электролите алюминий подвергают анодному растворению и электролизу. Электролитическим рафинированием получают алюминий чистотой до 99,996 %,потребляемый электрической, химической и пищевой промышленностью. Еще более чистый алюминий(99,9999 %)можно получить зонной плавкой. Этот способ дороже электролиза, мало производителен и применяется для изготовления

небольших количеств металла в тех случаях, когда необходима особая чистота, например для производства полупроводников.

В группу легких металлов, имеющих плотность меньше 5 г/см, входят Al, Mg, Ti, Be, Ca, В, Zn, К и др. Наибольшее промышленное применение из них имеют алюминий, магний, титан.

Алюминий является самым распространенным металлом в земной коре. Он преимущественно встречается в виде соединений с кислородом и кремнием алюмосиликатов. Для получения алюминия используют руды, богатые глиноземом AI2O3. Чаще всего применяют бокситы, в которых содержится, %: Аl2О3 40—60, Fе2О3 15—30, SiO25—15, ТiO22—4 и гидратной влаги 10—15.

Технологический процесс производства алюминия состоит из трех этапов: извлечение глинозема из алюминиевых руд, электролиз расплавленного глинозема с получением первичного алюминия и его рафинирование. Извлечение глинозема обычно производят щелочным способом, применяемым в двух вариантах: мокром (метод Байера) и сухом.

При мокром методе бокситы сушат, измельчают и загружают в герметические автоклавы с концентрированной щелочью, где выдерживают в течение 2—3 ч при температуре 150…250 °С и давлении до 3 МПа. При этом протекают реакции взаимодействия гидрооксида алюминия с едким натром:

Раствор алюмината натрия Nа2О•А12О в виде горячей пульпы идет на дальнейшую переработку. Оксиды железа, титана и другие примеси, не растворяющиеся в щелочах, выпадают в осадок-шлам.

Кремнезем также взаимодействует со щелочью и образует силикат натрия: SiO2 + 2NaOH = Na2O•SiO2 + 4Н2О, который, в свою очередь, взаимодействуя с алюминатом натрия, выпадает в осадок, образуя нерастворимое соединение Na2O· AI2O3 ·2SiO2·2Н2О.

Пульпа после фильтрации и разбавления водой сливается в отстойник, где из алюминатного раствора выпадает в осадок гидроксид алюминия:

Гидроксид алюминия фильтруют и прокаливают при температуре до 1200 °С в трубчатых вращающихся печах. В результате получается глинозем:

Сухой щелочной способ или способ спекания состоит в совместном прокаливании при температурах 1200…1300 °С смеси боксита, соды и извести, приводящем к образованию спека, в котором содержится водорастворимый алюминат натрия:

Известь расходуется на образование нерастворимого в воде силиката кальция СаО • SiO2. Алюминат натрия выщелачивают из спека горячей водой и полученный раствор продувают углекислотой:

Осадок промывают и прокаливают, получая глинозем, как и в предыдущем способе.

Алюминий получают электролизом глинозема, растворенного в расплавленном криолите Na3AlF6. Этот метод был предложен в 1886 г. одновременно Ч.Холлом в США и П.Эру во Франции и применяется до сих пор почти без изменений. Криолит получают в результате взаимодействия плавиковой кислоты HF с гидроксидом алюминия с последующей нейтрализацей содой:6HF + А1(ОН)3=Н3АlF6 + ЗН2О;

Электролиз осуществляют в алюминиевой ванне-электролизере, схема которого приведена на рис. 2.5.

Рис. 2.5. Схема электролизера для производства алюминия:

1 — катодные угольные блоки; 2 — огнеупорная футеровка; 3 — стальной кожух; 4 — угольные плиты; 5 — жидкий алюминий; 6 — металлические стержни с шинами; 7 — угольный анод; 8 — глинозем; 9 — жидкий электролит; 10 — корка затвердевшего электролита; 11 — катодная токо-подводящая шина; 12 — фундамент

Ванна имеет стальной кожух прямоугольной формы, а ее стену и подину изготавливают из угольных блоков, теплоизолированных шамотным кирпичом. В футеровку подины вмонтированы стальные катодные шины, благодаря чему угольный корпус ванны является катодом электролизера. Анодами служат самообжигающиеся, вертикально расположенные угольные электроды, погруженные в расплав. При электролизе аноды постепенно сгорают и перемещаются вниз. По мере сгорания они наращиваются сверху жидкой анодной массой, из которой при нагреве удаляются летучие и происходит ее коксование. Электролит нагревается до рабочей температуры 930—950 °С. Глинозем, расходуемый в процессе электролиза, периодически загружают в ванну сверху. Благодаря охлаждению воздухом на поверхности образуется корка электролита. На боковой поверхности ванны образуется затвердевающий слой электролита (гарнисаж), предохраняющий футеровку от разрушения и теплоизолирующий ванну. При высокой температуре глинозем AI2O3, растворенный в электролите, диссоциирует на ионы: А12О3=2А1 3+ + O 2- На поверхности угольной подины, являющейся катодом, ионы восстанавливаются до металла: 2Al 3+ +6e=2al

По мере уменьшения содержания глинозема в электролите его периодически загружают в ванну электролизера. Жидкий алюминий скапливается на подине электролизера и периодически удаляется с помощью вакуумных ковшей.

Кислородные ионы разряжаются на угольном аноде: 3O 2— 6e=3/2O2, окисляют анод, образуя СО и СО2, которые удаляются вентиляционными устройствами. Электролизные ванны соединяют последовательно в серии из 100—200 ванн.

Первичный алюминий, полученный в электролизной ванне, загрязнен примесями Si, Fe, неметаллическими включениями (AI2O3,С), а также газами, преимущественно водородом. Для очистки алюминия его подвергают рафинированию либо хлорированием, либо электролитическим способом.

Более чистый алюминий получают электролитическим рафинированием, где электролитом являются безводные хлористые и фтористые соли. В расплавленном электролите алюминий подвергают анодному растворению и электролизу. Электролитическим рафинированием получают алюминий чистотой до 99,996 %,потребляемый электрической, химической и пищевой промышленностью. Еще более чистый алюминий(99,9999 %)можно получить зонной плавкой. Этот способ дороже электролиза, мало производителен и применяется для изготовления

небольших количеств металла в тех случаях, когда необходима особая чистота, например для производства полупроводников.

Впервые металлический алюминий был получен химическим путем немецким химиком Ф.Велером в 1821 г. (восстановлением из хлорида алюминия металлическим калием при нагревании). В 1854 г. французский ученый Сент-Клер Девиль предложил электрохимический способ получения алюминия, восстанавливая натрием двойной хлорид алюминия-натрия.

Металлический алюминий получают в три стадии:

- Получение глинозема (Al2O3) из алюминиевых руд;

- Получение алюминия из глинозема;

- Рафинирование алюминия.

Получение глинозема

Около 95 % всего глинозема получают из бокситовых руд.

Бокситовая руда

Боксит (фр. bauxite) (по названию местности Baux на юге Франции) – алюминиевая руда, состоящая из гидроксидов алюминия, оксидов железа и кремния, сырьё для получения глинозёма и глинозёмосодержащих огнеупоров. Содержание глинозёма в промышленных бокситах колеблется от 40 % до 60 % и выше. Используется также в качестве флюса в чёрной металлургии.

Рисунок 1 – Бокситовая руда

Обычно бокситы представляют собой землистую глиноподобную массу, которая может иметь полосчатую, пизолитовую (гороховидную) либо однородную текстуру. В обычных условиях выветривания полевые шпаты (минералы, составляющие большую часть земной коры и являющиеся алюмосиликатами) разлагаются с образованием глин, но в условиях жаркого климата и высокой влажности конечным продуктом их разложения могут оказаться бокситы, т. к. подобная обстановка благоприятствует выносу щелочей и кремнезёма, особенно из сиенитов или габбро. Бокситы перерабатывают в алюминий поэтапно: сначала получают оксид алюминия (глинозём), а затем металлический алюминий (электролитическим способом в присутствии криолита).

Основные примеси в бокситах это Fe2O3, SiO2, TiO2. К малым примесям бокситов относят: Na2O, K2O, CaO, MgO, редкоземельные элементы, Cr, P, V, F, органика.

Обычно бокситы классифицируют:

- по цвету;

- по основному минералу (чаще они бывают смешанными);

- по возрасту.

Основными критериями качества алюминиевой руды являются :

- Кремниевый модуль (Мsi = Al2O3/SiO2 (% масс.)). Чем больше кремниевый модуль тем лучше качество (Мsi = 7);

- Содержание железа в пересчете на Fe2O3. Если содержание Fe2O3около 18 % масс., то боксит считается высокожелезистым. Чем больше содержание железа труднее добыть бокситы;

- Содержание серы. Наличие большого количества серы усложняет переработку боксита;

- Содержание карбонатов в пересчете на CO3 (2-) . Наличие большого количества карбонатов усложняет переработку боксита.

- в производстве глинозема;

- в производстве абразивных материалов;

- в производстве огнеупорных материалов;

- в качестве флюса для выплавки мартеновской стали;

- для сушки газов и чистки нефти от серы;

- в качестве красителя.

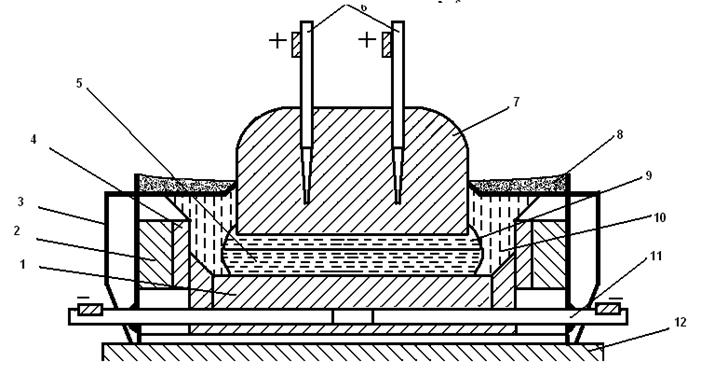

На сегодняшний день главными поставщиками боксита являются:

- Австралия – там находятся также огромные залежи Fe, Au, U, Ni, Co, Cuи др. Выгоднее покупать сырье у Австралии, чем перерабатывать свое.

- Гвинея – У России есть несколько купленных мест.

- Центральная Америка: Гайана, Ямайка, Суриман.

- Бразилия.

В Европе все месторождения истощены. Осуществляются поставки бокситов из Греции, но данное сырье является сырьем низкого качества.

Рисунок 2 – Запасы бокситов в мире

Ниже представлен основных месторождений алюминиевых руд в России.

- Первое месторождение было открыто в 1914 г. под Сант-Петербургов, рядом с городом Тихвин. На данном месторождении было построено 6 заводов. Самый большой - это Волховский алюминиевый завод. На сегодняшний день Тихвинское месторождение истощено и работает в основном на привозном сырье.

- В 1931 г. было открыто уникальное Северо-Уральское месторождение высококачественных бокситов (СУБР). Оно послужило базой для строительства в 1939 г. Уральского алюминиевого завода (УАЗ). А на основе Южно-уральского бокситового рудника (ЮУБР) был построен Богословский алюминиевый завод (БАЗ).

- Североонежское месторождение находится по дороге на Кольский полуостров. В Плане есть, но дата строительства неизвестна.

- Висловское месторождение – чистоглинистое месторождение каолитного типа. Для глинозема не используется.

- Тиманское месторождение (Республика Коми, Варкута). Канадцы заинтересованы в данном месторождении, поэтому планируют строительство заводов ("Коми Суал" - холдинг).

Получение глинозема из бокситовых руд

Поскольку алюминий амфотерен, глинозем получают тремя способами:

- щелочным,

- кислотным;

- электролитическим.

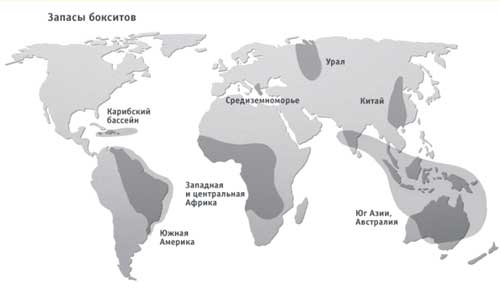

Наибольшее распространение имеет щелочной способ (метод К. И. Байера, разработанный в России в конце позапрошлого столетия и применяемый для переработки высокосортных бокситов с небольшим количеством (до 5 – 6 %) кремнезема). С тех пор техническое выполнение его было существенно улучшено. Схема производства глинозема по способу Байера представлена на рисунке 3.

Рисунок 3 – Схема получения глинозема по способу Байера

Сущность способа состоит в том, что алюминиевые растворы быстро разлагаются при введении в них гидроокиси алюминия, а оставшийся от разложения раствор после его выпаривания в условиях интенсивного перемешивания при 169 – 170 °С может вновь растворять глинозем, содержащийся в бокситах. Этот способ состоит из следующих основных операций:

1. Подготовки боксита, заключающийся в его дроблении и измельчении в мельницах; в мельницы подают боксит, едкую щелочь и небольшое количество извести, которое улучшает выделение Al2O3; полученную пульпу подают на выщелачивание;

2. Выщелачивания боксита (в последнее время применяемые до сих пор блоки автоклав круглой формы частично заменены трубчатыми автоклавами, в которых при температурах 230 – 250 °С (500 – 520 К) происходит выщелачивание), заключающегося в химическом его разложении от взаимодействия с водным раствором щелочи; гидраты окиси алюминия при взаимодействии со щелочью переходят в раствор в виде алюмината натрия:

содержащийся в боксите кремнезем взаимодействует со щелочью и переходит в раствор в виде силиката натрия:

в растворе алюминат натрия и силикат натрия образуют нерастворимый натриевый алюмосиликат; в нерастворимый остаток переходят окислы титана и железа, предающие остатку красный цвет; этот остаток называют красным шламом. По окончании растворения полученный алюминат натрия разбавляют водным раствором щелочи при одновременном понижении температуры на 100 °С;

3. Отделения алюминатного раствора от красного шлама обычно осуществляемого путем промывки в специальных сгустителях; в результате этого красный шлам оседает, а алюминатный раствор сливают и затем фильтруют (осветляют). В ограниченных количествах шлам находит применение, например, как добавка к цементу. В зависимости от сорта бокситов на 1 т полученной окиси алюминия приходится 0,6 – 1,0 т красного шлама (сухого остатка);

4. Разложения алюминатного раствора. Его фильтруют и перекачивают в большие емкости с мешалками (декомпозеры). Из пересыщенного раствора при охлаждении на 60 °С (330 К) и постоянном перемешивании извлекается гидроокись алюминия Al(OH)3. Так как этот процесс протекает медленно и неравномерно, а формирование и рост кристаллов гидроокиси алюминия имеют большое значение при ее дальнейшей обработке, в декомпозеры добавляют большое количество твердой гидроокиси – затравки:

5. Выделения гидроокиси алюминия и ее классификации; это происходит в гидроциклонах и вакуум-фильтрах, где от алюминатного раствора выделяют осадок, содержащий 50 – 60 % частиц Al(OH)3. Значительную часть гидроокиси возвращают в процесс декомпозиции как затравочный материал, которая и остается в обороте в неизменных количествах. Остаток после промывки водой идет на кальцинацию; фильтрат также возвращается в оборот (после концентрации в выпарных аппаратах – для выщелачивания новых бокситов);

6. Обезвоживания гидроокиси алюминия (кальцинации); это завершающая операция производства глинозема; ее осуществляют в трубчатых вращающихся печах, а в последнее время также в печах с турбулентным движением материала при температуре 1150 – 1300 °С; сырая гидроокись алюминия, проходя через вращающуюся печь, высушивается и обезвоживается; при нагреве происходят последовательно следующие структурные превращения:

200 °C – 950 °С – 1200 °С.

В окончательно прокаленном глиноземе содержится 30 – 50 % α-Al2O3 (корунд), остальное γ-Al2O2.

Этим способом извлекается 85 – 87 % от всего получаемого глинозема. Полученная окись алюминия представляет собой прочное химическое соединение с температурой плавления 2050 ° С [7].

Получение алюминия электролизом

Электролитическое восстановление окиси алюминия, растворенной в расплаве на основе криолита, осуществляется при 950-970 °С в электролизере. Электролизер состоит из футерованной углеродистыми блоками ванны, к подине которой подводится электрический ток. Выделившийся на подине, служащей катодом, жидкий алюминий тяжелее расплава соли электролита, поэтому собирается на угольном основании, откуда его периодически откачивают (рисунок 4). Сверху в электролит погружены угольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминия кислорода, выделяя окись углерода (CO) или двуокись углерода (CO2). На практике находят применение два типа анодов:

Рисунок 4 – Схема электролизера

Сила тока на электролизерах составляет 150 000 А. Они включаются в сеть последовательно, т. е. получается система (серия) – длинный ряд электролизеров.

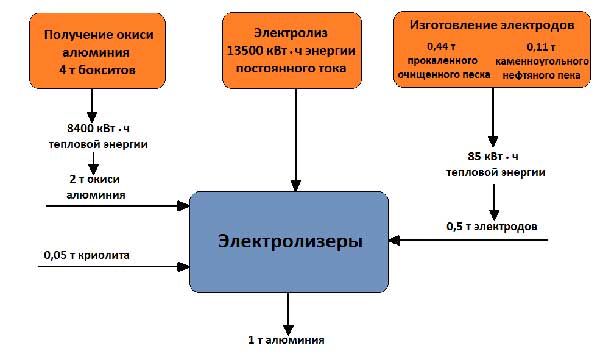

Рабочее напряжение на ванне, составляющее 4 – 5 В, значительно выше напряжения, при котором происходит разложение окиси алюминия, поскольку в процессе работы неизбежны потери напряжения в различных частях системы. Баланс сырья и энергии при получении 1 т алюминия представлен на рисунке 5.

Рисунок 5 – Баланс сырья и энергии при получении 1 т алюминия

Вреакционном сосуде окись алюминия превращается сначала в хлорид алюминия. Затем в плотно изолированной ванне происходит электролиз AlCl3, растворенного в расплаве солей KCl, NaCl. Выделяющийся при этом хлор отсасывается и подается для вторичного использования; алюминий осаждается на катоде.

Преимуществами данного метода перед существующим электролизом жидкого криолитоглиноземного расплава (Al2O3, растворенная в криолите Na3AlF6) считают: экономию до 30 % энергии; возможность применения окиси алюминия, которая не годится для традиционного электролиза (например, Al2O3 с высоким содержанием кремния); замену дорогостоящего криолита более дешевыми солями; исчезновение опасности выделения фтора [7].

Получение рафинированного алюминия

Для алюминия рафинирующий электролиз с разложением водных солевых растворов невозможен. Поскольку для некоторых целей степень очистки промышленного алюминия (Al 99,5 – Al 99,8), полученного электролизом криолитоглиноземного расплава, недостаточна, то из промышленного алюминия или отходов металла путем рафинирования получают еще более чистый алюминий (Al 99,99 R). Наиболее известен метод рафинирования — трехслойный электролиз.

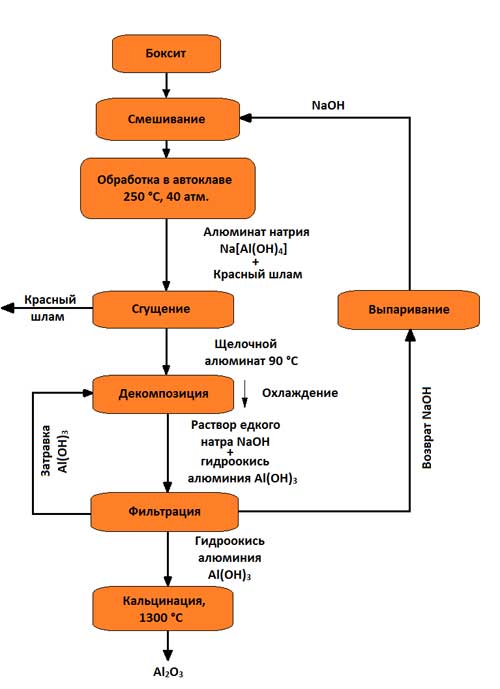

Рафинирование методом трехслойного электролиза

Одетая стальным листом, работающая на постоянном токе (рисунок 6) ванна для рафинирования состоит из угольной подины с токоподводами и теплоизолирующей магнезитовой футеровки. В противоположность электролизу криолитоглиноземного расплава анодом здесь служит, как правило, расплавленный рафинируемый металл (нижний анодный слой). Электролит составляется из чистых фторидов или смеси хлорида бария и фторидов алюминия и натрия (средний слой). Алюминий, растворяющийся из анодного слоя в электролите, выделяется над электролитом (верхний катодный слой). Чистый металл служит катодом. Подвод тока к катодному слою осуществляется графитовым электродом.

Рисунок 6 - Схема электролизера с передним горном для рафинирования алюминия (по Фульда - Гинзбергу)

1 – алюминиевый расплав; 2 – электролит; 3 – рафинированный алюминий высокой частоты; 4 – катод из графита; 5 – магнезитовая стена; 6 – передний горн; 7 – изолирующий слой; 8 – боковая изоляция; 9 – угольная подина; 10 – анодный токопровод; 11 – изоляция подины; 12 – железный короб; 13 – крышка

Ванна работает при 750 – 800 °С, расход электроэнергии составляет 20 кВт ч на 1 кг чистого алюминия, т. е. несколько выше, чем при обычном электролизе алюминия.

Металл анода содержит 25 – 35 % Cu; 7 – 12 % Zn; 6 – 9 % Si; до 5 % Fe и незначительное количество марганца, никеля, свинца и олова, остальное (40 – 55 %) – алюминий. Все тяжелые металлы и кремний при рафинировании остаются в анодном слое. Наличие магния в электролите приводит к нежелательным изменениям состава электролита или к сильному его ошлакованию. Для очистки от магния шлаки, содержащие магний, обрабатывают флюсами или газообразным хлором.

В результате рафинирования получают чистый алюминий (99,99 %) и продукты сегрегации (зайгер-продукт), которые содержат тяжелые металлы и кремний и выделяются в виде щелочного раствора и кристаллического остатка. Щелочной раствор является отходом, а твердый остаток применяется для раскисления.

Рафинированный алюминий имеет обычно следующий состав, %: Fe 0,0005 – 0,002; Si 0,002 – 0,005; Cu 0,0005 – 0,002; Zn 0,0005 – 0,002; Mg следы; Al остальное.

Рафинированный алюминий перерабатывают в полуфабрикат в указанном составе или легируют магнием (таблица 1).

Таблица 1 – Химический состав алюминия повышенной чистоты и первичного алюминия по DIN 1712, лист 1

Алюминий в чистом виде в природе не встречается, именно поэтому еще 200 лет назад человечество ничего не знало об этом металле. Метод получения алюминия при помощи электричества был разработан в 1886 году и применяется до сих пор. Вот как это происходит.

ДОБЫЧА БОКСИТОВ

Производство алюминия начинается с добычи бокситов. Эта горная порода богата алюминием, который содержится в ней в форме гидрооксидов. Около 90% мировых запасов бокситов сосредоточены в тропическом поясе.

ПРОИЗВОДСТВО ГЛИНОЗЕМА

Боксит дробят, высушивают и размалывают в мельницах вместе с небольшим количеством воды. Образовавшуюся густую массу собирают в емкости и нагревают паром, чтобы отделить большую часть кремния, содержащегося в бокситах.

Руду загружают в автоклав и обрабатывают щелочью – едким натром. В получившейся щелочной раствор из руды переходит практически весь оксид алюминия, а все посторонние примеси формируют твердый осадок — красный шлам.

Раствор алюмината натрия несколько суток перемешивают в декомпозерах, в результате чего в осадок выпадает чистый глинозем – Al2O3.

ЭЛЕКТРОЛИЗ АЛЮМИНИЯ

На алюминиевом заводе глинозем засыпают в ванны с расплавленным криолитом при температуре 950 ⁰С. Через раствор пропускают электрический ток силой до 400 кА и выше – он разрывает связь между атомами алюминия и кислорода, в результате металл в жидкой форме собирается на дне ванны.

ПЕРВИЧНЫЙ АЛЮМИНИЙ

Первичный алюминий отливается в слитки и отправляется потребителям, а также используется

для дальнейшего производства алюминиевых сплавов для различных целей.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Литейные алюминиевые сплавы служат для получения готовых изделий путем отливки металла в формы. При этом необходимых свойств от сплава добиваются добавлением к нему различных добавок: кремния, меди и магния. Из таких сплавов, например, производят детали автомобильных и авиационных двигателей или колесные диски.

Благодаря высокой пластичности алюминий легко прокатывается в тончайшие листы. Для этих целей соответствующие алюминиевые сплавы выливают в прямоугольные бруски, достигающие 9 метров в длину и более. Из них производят алюминиевую фольгу и банки для напитков, а также детали автомобильных кузовов и многое другое.

Путем экструзии – получения нужной формы продавливанием размягченного металла через формовое отверстие – сегодня изготавливается большинство изделий из алюминия: от оправы очков или корпуса телефона, до фюзеляжа самолета или космического корабля.

ПЕРЕРАБОТКА АЛЮМИНИЯ

В отличие от железа алюминий не подвержен коррозии, поэтому изделия из него можно переплавлять и использовать металл бесконечное количество раз. При этом переработка алюминия требует всего 5% энергии, затраченной на изготовление алюминия впервые.

Алюминий является одним из самых распространенных химических элементов на Земле, используется в машиностроении, энергетике и строительстве. Ежегодно добыча и потребление этого металла увеличивается на 7%. Производство алюминия является сложным техническим процессом и требует большого количества энергетических, транспортных, трудовых и сырьевых ресурсов.

Производство алюминия в России и мире

Объем производства алюминия в 2019 году составляет 72 млн тонн. Международный алюминиевый рынок находится в дефиците, составляющем 277 тыс. тонн.Крупнейшими странами-изготовителями данного металла являются Китай, Россия, США, Австралия, Бразилия и Индия. Страны Северной и Южной Америки активно сокращают добычу бокситов. Рост производства чистого алюминия обеспечивается государствами Ближнего Востока и Азии. В этих регионах содержится свыше 73% мировых запасов алюминиевых руд, залегающих на земной поверхности. В них отсутствует большое число металлических и газообразных веществ. Крупнейшими производителями алюминия в мире являются следующие транснациональные компании:

- UCRUSAL: российский концерн, производящий 13% всех алюминиевых сплавов в мире. Объем производства компании составляет 3,75 млн тонн в год. РУСАЛ обладает собственной инженерно-технической базой и экспортирует свою продукцию в страны Европы, Северной Америки и Юго-Восточной Азии.

- Chalco: китайская государственная корпорация, являющаяся вторым крупнейшим производителем алюминиевых материалов в мире. Объем производства составляет 3,4 млн тонн в год.

- RioTinto: австралийско-британская горно-металлургическая компания, производящая глинозем. Объем производства концерна составляет 3,1 млн тонн в год. RioTinto образует с канадской организацией Alcan совместное предприятие по добыче бокситов.

На рынке стран-лидеров по производству чистого алюминия наблюдается переизбыток мощностей. Это обусловлено циклическим характером спроса и большим количеством конкурентоспособных предприятий. Для снижения переизбытка мощностей многие предприятия стали экспортировать алюминиевые полуфабрикаты. С 2015 г. продажи этой продукции ежегодно растут на 20%.

В Российской Федерации присутствует 17 заводов по изготовлению глинозема и алюминиевых листов. Большая часть предприятий располагается на Урале в и в Сибири. Высокая эффективность российских алюминиевых заводов обуславливается следующими факторами размещения производства:

- Сырьевой: предприятия расположены рядом с основными месторождениями алюминия. Это позволяет снизить затраты на транспортировку сырья и снизить стоимость готовой продукции

- Энергетический: чистый алюминий изготавливается посредством электролиза, поэтому заводы расположены рядом с крупными гидроэлектростанциями, вырабатывающими большое количество электрической энергии.

- Потребительский фактор: продукция российский компаний, производящих алюминий, покупается странами Южной и Северной Америки, Азии, Ближнего Востока, Европы и Африки.

- Транспортный: заводы располагаются рядом с крупными транспортными узлами, позволяющими эффективно перевозить сырье и готовую продукцию на большие расстояния. Для транспортировки металла чаще всего используются железнодорожные поезда.

В настоящее время производство алюминия в России снижается и составляет 7,3 млн тонн в год. Это связано с разрушением межотраслевых и хозяйственных связей со странами бывшего СССР.

Технология производства

Технология производства алюминия включает в себя 3 основных этапа:

- Добыча боксита.

- Переработка алюминийсодержащих руд в глинозем.

- Выделение чистого металла из глинозема посредством электролиза и его очистка от лишних примесей.

Производство данного химического элемента осуществляется в электролизном цехе. Он состоит из нескольких корпусов протяженностью 1000 м. В нем располагаются электролизные ванны с большими проводами, подключенными к источнику питания. Ванны оборудованы электродами, находящимися под напряжением 6 В.

Большая часть процессов в электролизном цехе автоматизированы. Перед началом электролиза емкость ванн наполняется расплавленным криолитом. Это вещество предназначено для создания токопроводящей среды при высоких температурах. Дно ванны выступает в качестве катода. Анодом являются угольные блоки, погруженные в криолит.

В промышленности алюминий получают методом пирометаллургии, разработанного немецким химиком Карлом Иосифом Байером. Этот способ представляется собой восстановление металла с помощью углекислого газа или оксида углерода. Все работы на предприятии выполняются в соответствии со схемами производства алюминия, где подробно расписан процесс электролиза глинозема. Изначально в ванну загружается порция глинозема. Под воздействием электричества вещество разлагается. В результате связь между частицами алюминия и кислорода разрывается.

После электролиза на дне электролитических ванне остается чистый алюминий, находящийся в расплавленном состоянии. Кислород, вступая в реакцию углеродом, образуется углекислый газ. Полученный материал разливают по вакуумным ковшам и доставляют в литейный цех. Здесь металл подвергается термической обработке. С помощью переплавки из сплава удаляются лишние примеси. В результате вещество приобретает твердую форму и сортируется по блокам весом до 22 кг.

Алюминий сохраняет свои свойства при длительной эксплуатации. Поэтому часть алюминиевой продукции перерабатывается и повторно используется для создания чистых металлов, что оказывает положительное влияние на экологию. Объем затрат на охрану окружающей среды в этой сфере промышленности составляет 4%. Власти используют множество экономических мер в области ООС, предоставляя льготы предпринимателям, соблюдающим экологические нормы и государственные стандарты в процессе хозяйственной деятельности.

Производство глинозема

Глинозем представляет собой порошок белого цвета, образованный в результате взаимодействия алюминия с кислородом. Технологический процесс производства этого вещества был разработан Байером в конце XIXстолетия. С помощью этой технологии изготавливается 90% глинозема в мире.

При получении порошкообразного оксида алюминия методом Байера можно использовать высококачественные бокситы с низким содержанием примесей. В процессе изготовления глинозема кристаллическая гидроокись алюминия растворяется в каустической щелочи высокой концентрации. Химическая реакция осуществляется при высоких температурах. Посторонние вещества, входящие в состав боксита, при взаимодействии с раствором едкого натра выпадают в осадок. Примеси, отделенные от гидроокиси алюминия, называются красным шламом. В процессе переработки из них можно извлечь соединения кремния, железа, титана и иных химических элементов.

Крупные алюминиевые частицы с помощью фильтрации отделяются от гидроокиси алюминия. Полученное вещество промывают, высушивают и нагревают до температуры кипения воды. В результате образуется глинозем. У него отсутствует срок годности. Хранить глинозем необходимо в сухих местах. Транспортировка вещества осуществляется в железнодорожных вагонах.

Получение алюминия из глинозема

Производители активно совершенствуют технологию производства алюминия из глинозема, стараясь изготавливать металл с минимальными затратами электроэнергии и наименьшим воздействием на окружающую среду. В современных электролитических цехах используются инертные аноды, что позволяет отказаться от использования угля. Их можно использовать в течение нескольких десятилетий.

В результате использования инновационных технологий при электролизе глинозема в атмосферу не выделяется углекислый газ. В электролизных ваннах вырабатывается чистый кислород. Это позволяет снизить траты на вентиляционные механизмы, предназначенные для своевременного удаления углекислого газа из помещения. При электролизе используется не менее 2 Т глинозема, 0,1 Т криолита и небольшое количество фторидов.

Рафинирование алюминия

Образованный в результате электролиза металл содержит небольшое количество металлических и газообразных веществ:

- кремний;

- железо;

- цинк;

- углерод;

- водород;

- азот;

- озон;

- углекислый газ.

Примеси ухудшают свойства металла. Поэтому во время производства их удаляют при помощи рафинирования. Эта процедура осуществляется 2 методами:

- Хлорирование: осуществляется при температуре 750°С. Алюминий подвергается продувке хлористым раствором. Хлорирование производится в специальных ковшах в течение 12 мин.

- Электролитический способ: осуществляется с применением фтористых и хлористых солей. Металл подвергается термической обработке и анодному растворению. В результате из расплавленного вещества удаляются лишние примеси.

После процедуры рафинирования чистота металла составляет 99,5 – 99,9%. При этой процедуры также из рафинируемого вещества также удаляется 1% алюминия.

Сырье

В естественной среде алюминий встречается только в виде руд – бокситов. Эти вещества представлены виде гидроксидов, корунда и каолинита. В них содержится свыше 40 химических элементов. Содержание глинозема в бокситах составляет 45%. Одним из важнейших параметров алюминиевых руд является кремниевый модуль, характеризующий отношение содержаний оксидов алюминия и кремния. Он должен составляет не менее 2,6. В недрах Земли находится свыше 18 млрд тонн бокситов. При нынешних темпах производства из этого сырья можно производить алюминий до 2122 г.

Необходимое оборудование

Для добычи бокситов, преобразования руд в глинозем и извлечения чистого металла требуется следующее оборудование:

- Механизмы раздачи глинозема: предназначены для транспортировки порошкообразного оксида алюминия внутри цеха и дозированной подачи глинозема к электролизным машинам.

- Катодная ошиновка: представляет собой гибкие ленты катодных спусков, прикрепленных к стержням катодных шин, выполненных из стальных материалов.

- Газоочистительные установки: используются для очистки помещения от газов, образующихся во время производства фторида алюминия сухим способом.

- Монтажное оборудование: краны линейного и технического предназначения.

- Электролизер: прибор для разделения основных компонентов глинозема при помощи электрического тока во время электролиза.

В зависимости от технологических особенностей производства требуется большое количество барабанных вращающихся печей. Они используются при сухих методах производства. При организации предприятия важно обеспечить оборудование для электролиза глинозема электроэнергией.

Алюминий — серебристо-белый легкий парамагнитный металл. Впервые получен физиком из Дании Гансом Эрстедом в 1825 году. В периодической системе Д. И. Менделеева имеет номер 13 и символ Al, атомная масса равна 26,98.

Производство алюминия

Для производства алюминия используют бокситы — это горная порода, которая содержит гидраты оксида алюминия. Мировые запасы бокситов почти не ограничены и несоизмеримы с динамикой спроса.

Боксит дробят, измельчают и сушат. Получившуюся массу сначала нагревают паром, а затем обрабатывают щелочью — в щелочной раствор переходит большая часть оксида алюминия. После этого раствор длительно перемешивают. На этапе электролиза глинозем подвергают воздействию электрического тока силой до 400 кА. Это позволяет разрушить связь между атомами кислорода и алюминия, в результате чего остается только жидкий металл. После этого алюминий отливают в слитки или добавляют к нему различные элементы для создания алюминиевых сплавов.

Алюминиевые сплавы

Наиболее распространенные элементы в составе алюминиевых сплавов — медь, марганец, магний, цинк и кремний. Реже встречаются сплавы с титаном, бериллием, цирконием и литием.

Алюминиевые сплавы условно разделяют на две группы: литейные и деформируемые.

Для изготовления литейных сплавов расплавленный алюминий заливают в литейную форму, которая соответствует конфигурации получаемого изделия. Эти сплавы часто содержат значительные примеси кремния для улучшения литейных свойств.

Деформируемые сплавы сначала разливают в слитки, а затем придают им нужную форму.

- Прокаткой, если необходимо получить листы и фольгу.

- Прессованием, если нужно получить профили, трубы и прутки.

- Формовкой, чтобы получить сложные формы полуфабрикатов.

- Ковкой, если требуется получить сложные формы с повышенными механическими свойствами.

Марки алюминиевых сплавов

- А — технический алюминий;

- Д — дюралюминий;

- АК — алюминиевый сплав, ковкий;

- АВ — авиаль;

- В — высокопрочный алюминиевый сплав;

- АЛ — литейный алюминиевый сплав;

- АМг — алюминиево-магниевый сплав;

- АМц — алюминиево-марганцевый сплав;

- САП — спеченные алюминиевые порошки;

- САС — спеченные алюминиевые сплавы.

- М — сплав после отжига (мягкий);

- Т — после закалки и естественного старения;

- А — плакированный (нанесен чистый слой алюминия);

- Н — нагартованный;

- П — полунагартованный.

Виды и свойства алюминиевых сплавов

Алюминиево-магниевые сплавы

Эти пластичные сплавы обладают хорошей свариваемостью, коррозийной стойкостью и высоким уровнем усталостной прочности.

В алюминиево-магниевых сплавах содержится до 6% магния. Чем выше его содержание, тем прочнее сплав. Повышение концентрации магния на каждый процент увеличивает предел прочности примерно на 30 МПа, а предел текучести — примерно на 20 МПа. При подобных условиях уменьшается относительное удлинение, но незначительно, оставаясь в пределах 30–35%. Однако при содержании магния свыше 6% механическая структура сплава в нагартованном состоянии приобретает нестабильных характер, ухудшается коррозийная стойкость.

Для улучшения прочности в сплавы добавляют хром, марганец, титан, кремний или ванадий. Примеси меди и железа, напротив, негативно влияют на сплавы этого вида — снижают свариваемость и коррозионную стойкость.

Алюминиево-марганцевые сплавы

Это прочные и пластичные сплавы, которые обладают высоким уровнем коррозионной стойкости и хорошей свариваемостью.

Для получения мелкозернистой структуры сплавы этого вида легируют титаном, а для сохранения стабильности в нагартованном состоянии добавляют марганец. Основные примеси в сплавах вида Al-Mn — железо и кремний.

Сплавы алюминий-медь-кремний

Сплавы этого вида также называют алькусинами. Из-за высоких технических свойств их используют во втулочных подшипниках, а также при изготовлении блоков цилиндров. Обладают высокой твердостью поверхности, поэтому плохо прирабатываются.

Алюминиево-медные сплавы

Механические свойства сплавов этого вида в термоупрочненном состоянии порой превышают даже механические свойства некоторых низкоуглеродистых сталей. Их главный недостаток — невысокая коррозионная стойкость, потому эти сплавы обрабатывают поверхностными защитными покрытиями.

Алюминиево-медные сплавы легируют марганцем, кремнием, железом и магнием. Последний оказывает наибольшее влияние на свойства сплава: легирование магнием значительно повышает предел текучести и прочности. Добавление железа и никеля в сплав повышает его жаропрочность, кремния — способность к искусственному старению.

Алюминий-кремниевые сплавы

Сплавы этого вида иначе называют силуминами. Некоторые из них модифицируют добавками натрия или лития: наличие буквально 0,05% лития или 0,1% натрия увеличивает содержание кремния в эвтектическом сплаве с 12% до 14%. Сплавы применяются для декоративного литья, изготовления корпусов механизмов и элементов бытовых приборов, поскольку обладают хорошими литейными свойствами.

Сплавы алюминий-цинк-магний

Прочные и хорошо обрабатываемые. Типичный пример высокопрочного сплава этого вида — В95. Подобная прочность объясняется высокой растворимостью цинка и магния при температуре плавления до 70% и до 17,4% соответственно. При охлаждении растворимость элементов заметно снижается.

Основной недостаток этих сплавов — низкую коррозионную стойкость во время механического напряжения — исправляет легирование медью.

Авиаль

Применять авиаль стали после открытия Д. Хансоном и М. Гейлером эффекта искусственного состаривания и термического упрочнения этой группы сплавов за счет выделения Mg2Si.

Эти сплавы отличаются высокой пластичностью и удовлетворительной коррозионной стойкостью. Из авиаля изготавливают кованые и штампованные детали сложной формы. Например, лонжероны лопастей винтов вертолетов. Для повышения коррозионной стойкости содержание меди иногда снижают до 0,1%.

Также сплав активно используют для замены нержавеющей стали в корпусах мобильных телефонов.

Физические свойства

- Плотность — 2712 кг/м 3 .

- Температура плавления — от 658°C до 660°C.

- Удельная теплота плавления — 390 кДж/кг.

- Температура кипения — 2500 °C.

- Удельная теплота испарения — 10,53 МДж/кг.

- Удельная теплоемкость — 897 Дж/кг·K.

- Электропроводность — 37·10 6 См/м.

- Теплопроводность — 203,5 Вт/(м·К).

Химический состав алюминиевых сплавов

| Алюминиевые сплавы | |||||||||||||

| Марка | Массовая доля элементов, % | Плотность, кг/дм³ | |||||||||||

| ГОСТ | ISO 209-1-89 | Кремний (Si) | Железо (Fe) | Медь (Cu) | Марганец (Mn) | Магний (Mg) | Хром (Cr) | Цинк (Zn) | Титан (Ti) | Другие | Алюминий не менее | ||

| Каждый | Сумма | ||||||||||||

| АД000 | A199,8 1080A | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | 0,06 | 0,02 | 0,02 | 99,8 | 2,7 | ||

| АД00 1010 | A199,7 1070A | 0,2 | 0,25 | 0,03 | 0,03 | 0,03 | 0,07 | 0,03 | 0,03 | 99,7 | 2,7 | ||

| АД00Е 1010Е | ЕА199,7 1370 | 0,1 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | Бор:0,02 Ванадий+титан:0,02 | 0,1 | 99,7 | 2,7 | |

Применение алюминия

Ювелирные изделия

В далеком прошлом из-за высокой стоимости алюминия его использовали для изготовления ювелирных изделий. Так, весы с алюминиевыми и золотыми чашами были подарены Д. И. Менделееву в 1889 г.

Когда себестоимость алюминия снизилась, мода на ювелирные изделия из этого металла прошла. Но и в наши дни его используют для изготовления бижутерии. В Японии, например, алюминием заменяют серебро при производстве национальных украшений.

Столовые приборы

По-прежнему пользуются популярностью столовые приборы и посуда из алюминия. В частности, в армии широко распространены алюминиевые фляжки, котелки и ложки.

Стекловарение

Алюминий широко применяют в стекловарении. Высокий коэффициент отражения и низкая стоимость вакуумного напыления — основные причины использования алюминия при изготовления зеркал.

Пищевая промышленность

Военная промышленность

Из-за небольшого веса и низкой стоимости алюминий широко применяют при изготовлении ручного стрелкового оружия — автоматов и пистолетов.

Ракетная техника

Алюминий и его соединения используют в качестве ракетного горючего в двухкомпонентных ракетных топливах и в качестве горючего компонента в твердых ракетных топливах.

Алюмоэнергетика

В алюмоэнергетике алюминий используют для производства водорода и тепловой энергии, а также выработки электроэнергии в воздушно-алюминиевых электрохимических генераторах.

Читайте также: