Подготовка труб под сварку кратко

Обновлено: 02.07.2024

Все технологические конструкционные трубопроводы промышленного, социального, коммунального значения изготавливаются из различных материалов, следовательно, происходит разная методика подготовка труб к сварке. Попробуем разобраться, какие методы и способы используют для данного технологического процесса. Для всех процессов используют один из выбранных вариантов, это подготовка труб под сварку автоматическим или промышленным полуавтоматическим способом. Рассматривая подробно технологию подготовку труб к сварке стыков, выделим следующие методы, например под рабочим давлением:

- Холодная технология

- Газопрессовая

- Прессовая

- Методика трением

- Термитная технология

- Универсальная контактная

- Ультразвуковая

Рассматривая другой способ, подготовка кромок труб под сварку плавлением, следует выделить следующие группы:

- Методика электродуговой сварки в специальной среде газов

- Электродуговая, с использованием флюса

- Ручная методика сварки электродугового типа

- Электрическая технология, на основе шлака

- Стандартная газовая

Какие виды соединений существует?

В большинстве случаев обработка стыков труб до и после сварки производится с использованием условного электрического источника подачи переменного тока. В большинстве случаев, электроток является самым выгодным по экономическим соображением вариантом, который позволяет проводить сварочные работы с минимальными финансовыми затратами, по сравнению с использованием источника постоянного тока.

В целом, при проведении сварочных работ, используется несколько вариантов соединений, в частности:

- Стыковой метод

- Соединение под угловым расположением

- Внахлёст

Каждый из этих вариантов также имеет несколько подвидов, которые отличаются по основным техническим, механическим и иным параметрам, например по количеству используемых швов, по наличию или же по отсутствию скосов применяемых кромок, по способу проведения состыковочных операций.

Как осуществляется подготовительная работа?

Для того чтобы обработка концов труб под сварку прошла идеально и без лишних проблем, необходимо правильно организовать рабочий процесс подготовительных работ, которые включают несколько технологических этапов.

- Правка концевых соединений, которые подвергаются сварке

- Зачистка труб перед сваркой от образования загрязнений, мусора, обезжиривание и т.д

- Комплексная сборка труб к подсоединению

Проведение правки. Как правило, во время транспортировки трубы имеют свойство деформироваться, и для того, чтобы избежать ненужных досадных ситуаций, проводится подготовка труб к сварке на газопроводе для придания идеальной круглой формы конструкциям трубы концевых соединений.

Для примера приведём вариант исправления кривизны при помощи гидравлического домкрата, а также с использованием для вставки специальных радиальных прокладок, которые вставляются во внутреннюю часть трубы. При помощи домкрата производится подготовка труб к сварке под углом 90, радиальные прокладки выравнивают неровные участки, и труба становится идеально круглой и подготовленной к сварочным работам.

Очистка концевых соединений. Для того чтобы труба имела идеальную конструкцию после сварочных работ, необходимо произвести размагничивание труб перед сваркой, а также обработать поверхность специальными чистящими составами. В качестве чистящего вещества, используют доступные материалы и средства. Например, для очистки от скопившегося налёта или масла, используют обычное дизельное топливо или бензин. Допускается применение специальных растворителей, очищающие кромки концевых соединений от налёта. Если на месте обработки имеется ржавчина, то разделка под сварку труб, предусматривает проведение очистки при помощи механических средств, в виде щётки или абразивных кругов.

Зачистка труб перед сваркой

Сборочный процесс. Окончательным этапом является сборка стыковых соединениях, после того, как пройдёт обработка труб после сварки. Этот процесс требует выполнение в обязательном порядке 3 основных правила, которые знают специалисты по сварочным работам.

- Общая поверхность всех стыковых соединений должны полностью совпадать

- Технологическая ось основного трубопровода не должна быть нарушена, ни под каким предлогом

- Общий технологический зазор между соединениями должен совпадать по всему диаметру обрабатываемой трубы

Сборочный процесс допускается выполнение в ручном режиме, но для труб большего диаметра или для более точных производственных операций используются центраторы, которые в свою очередь делятся на внутренние и наружные приспособления.

После окончания всех подготовительных работ можно приступать к основной работе, которая включает в себя сварочные работы специального типа.

Не последнее место занимает знание целевого предназначения трубопроводной магистрали. Зная конечную цель эксплуатации трубопровода, применяется соответствующий тип варочной технологии:

- По варианту используемой энергии, которая подразделяется на дуговую, лучевую, а также на плазменную или газовую

- По типу защитного слоя, который может быть как под флюсом, так и под воздействием газовой среды

- По уровню автоматизации, который может быть - автоматическим, полуавтоматическим, а также ручной

По статистике, для магистральных трубопроводов общего и специального назначения, почти в 70% случаев используется автоматический вариант сварочных работ с использованием флюса.

Безопасность проведения подготовительных работ

Несмотря на то, что подготовительный этап требует минимальное использование сварочного оборудования, необходимо соблюдать все требования пожарной и электробезопасности, которые позволяют грамотно и безопасно осуществлять технологические процессы. К работе допускается только специалист, имеющий соответствующий разряд подготовки. Перед началом работы, проводится общий и специальный инструктаж мастера и исполнителя, которые подписывают соответствующие документы. Во всех случаях, исполнителям предоставляется технологическая карта, в соответствии с которой осуществляется общий фронт работ. По окончании подготовки, исполнители также проводят ознакомительные действия при работе со сварочным оборудованием. В непосредственной близости должны располагаться основные средства пожаротушения и электрозащиты, в случае возникновения непредвиденных ситуаций.

Качественная подготовка и сборка труб под сварку может сэкономить значительное количество времени и денег и в конечном итоге повысить производительность всех операций.

Независимо от используемого процесса сварки, надлежащая подготовка перед началом работы является ключевой для обеспечения качества готового шва. Принятие необходимых операций подготовки сварных соединений может снизить риск появления дефектов в шве, а также сохранить деньги за расходные материалы.

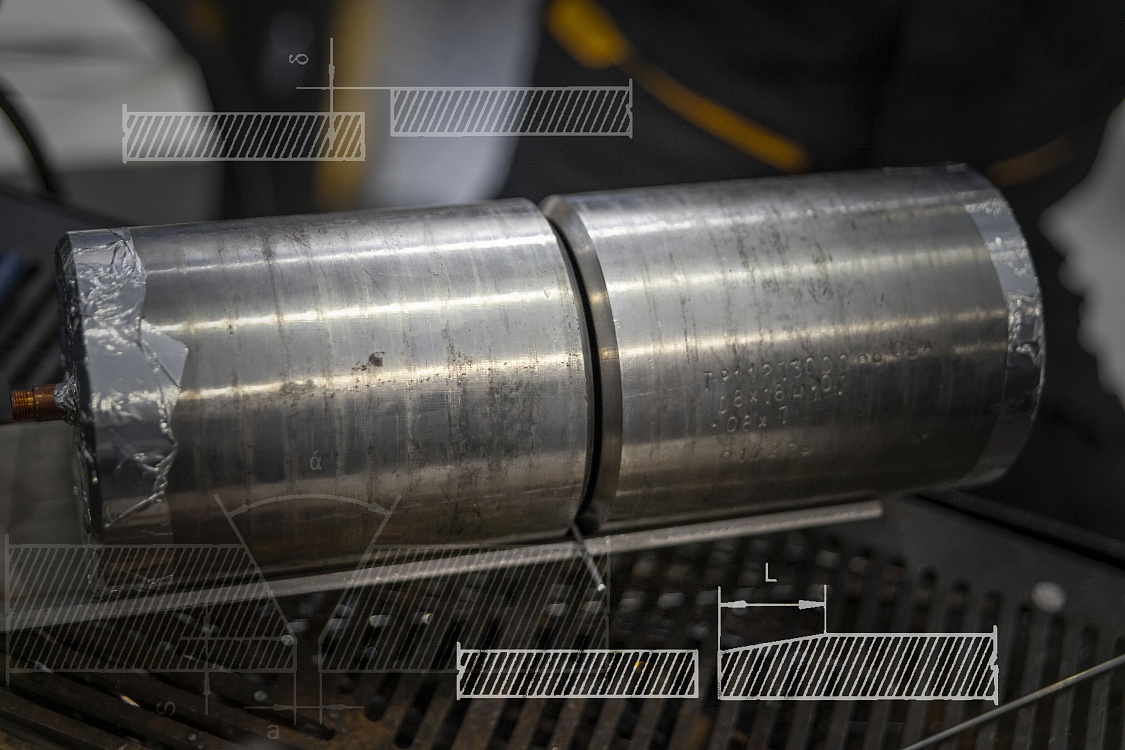

Фото. Подготовка труб под сварку

Правильная подготовка труб под сварку помогает избежать таких проблем, как твердые включения, трещины в шве, не сплавления и низкая глубина проплавления. Предлагаю рассмотреть следующие ключевые этапы очистки и подготовки сварных соединений, которые помогут избежать некоторых распространенных проблем и ошибок при сварке труб.

Очистка и подготовка труб

Очистка и подготовка труб под сварку совместные процессы. Прежде всего этот процесс зависит от состояния труб в котором они принимаются. Не зря на некоторых сварщиков возлагают ответственность за резку труб и выполнения скоса кромок. Но часто бывает что скос кромок и резка труб выполняется кем-то еще до того, как сварщик получил трубу.

Правильно подготовленные стыки труб — независимо от того, скошены кромки или нет — должны обеспечивать доступ к стыку и глубокое проникновение сварочного шва вглубь разделки кромок. После того, как труба была разрезана газовой горелкой, плазменной резкой или механическим инструментом, а скос кромок выполненный шлифовальной машиной или механически следует очистить внутреннюю и внешнюю поверхность стыка труб и скоса.

Если труба разрезается механическими методами, наверняка использовалась смазка, поэтому ее необходимо удалить перед сваркой, чтобы уменьшить риск попадания водорода в сварочный шов. Газовая и плазменная резка обычно оставляет на кромке слой шлака и оксидов. Обязательно очистите его, чтобы предотвратить твердые включения и пористость.

Перед сваркой поверхность очищают от краски, масла и грязи на основном металле чтобы предотвратить вероятность появления дефектов и сохранить целостность сварочного шва. Очистить необходимо по крайней мере 2-5 см от сварного шва и точек прихватки.

В то время как некоторые виды сварочных процессов и сварочных материалов позволяют вести сварку по не зачищенным кромках и маслу, не стоит полагаться на это при сварке труб. Трубопроводы — ответственные конструкции, где нужно минимизировать риски появления дефектов и продлить максимально срок эксплуатации труб.

Сборка труб под сварку

Правильная сборка треб под сварку гарантирует, что сварочное соединение имеет одинаковый зазор по всей окружности трубы. Это позволяет предотвратить проблемы с недостаточным проваром корня шва, что может снизить срок службы готового шва.

Подбирать детали следует с совпадающими внутренними диаметрами труб.

Зажимают детали в специальные сборочные приспособления, которые должны удерживать трубы при сварке, чтобы в процессе сварки корня шва или прохода детали не меняли сближались и не удалялись друг от друга.

Сборка выполненная с помощью прихваток требует тщательного их осмотра на предмет наличия в них дефектов. Если таковые имеются, прихватку вырезают и сваривают повторно. Во время сварки все прихватки переплавляются.

Распространенные ошибки

Очень часто исправление дефектов и доработку сварочных соединений вызывает именно неаккуратная подготовка шва. Чтобы получить хорошие результаты сварки, избегайте этих распространенных ошибок:

- Очень часто можно встретить скос кромок со слишком острым углом, что приводит к плохому проникновению сварочного шва в глубь сварочного соединения.

- Не достаточно хорошая очистка от масла, грязи, краски или лака основного металла. Неправильные методы очистки могут вызвать пористость шва. Использование шлифовальных машин наиболее быстрый способ очистки зоны сварки. Убедитесь что вы очистили по крайней мере 2-5 см от торца детали, чтобы предотвратить попадание в шов посторонних материалов.

- Не соблюдение технологических процессов выполнения сварных швов может показаться удобным для экономии времени и увеличения производительности, но это также может привести к дальнейшим доработкам, исправлениям и неудачным сварным швам. Перед сваркой труб следует ознакомиться с спецификациями и технологическими процессам, там обычно содержатся правильный угол скоса, размер зазора, размер корня шва и другие важные детали.

Заключение

Сварка трубопроводов требует качественных соединений, так как трубопроводы в большинстве случаев являются ответственными конструкциями. Ключевую роль на качество сварного соединения оказывает правильная очистка, подготовка деталей труб под сварку. Выполнение указанных операций качественно может сэкономить значительное время и деньги позже и в конечном итоге повысить производительность всех дальнейших операций.

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции.

Разделка кромок выполняется при сваривании металлических конструкций толщиной от 5 мм. Это следует воспринимать не как пожелание, а как необходимое условие потому, что такой порядок предусмотрен ГОСТом. Только такой подход к свариванию может обеспечить качественный шов и надежность сваренной конструкции. Квалифицированные сварщики обязаны владеть этими знаниями и применять их на практике. ГОСТы существуют для каждого вида сварки. В ГОСТе 5264-80 на ручную дуговую сварку описаны формы кромок для всех типов соединений:

- для стыкового - 15 видов;

- для углового - 5 видов;

- для таврового - 4 вида;

- для нахлесточного - без скоса.

Назначение разделки кромок под сварку

Разделка позволяет решить две основные задачи: провар по всей толщине листа и качественный провар корня шва. Скос, создаваемый при разделке, обеспечивает плавный переход от одной детали к другой, что снижает механические напряжения. Без правильно выполненного скоса электрод не сможет пройти к корню шва и осуществить полноценный провар. Отдельным вопросом стоит разделка при сваривании труб и сосудов, а также приваривание к трубам отводов и штуцеров.

Подготовка кромок под сварку

Процесс подготовки кромок под сварку можно условно разделить на два этапа: зачистку и разделку. Зачистка производится с целью удаления всех посторонних включений и мелких дефектов поверхности детали. Обработка кромок ведется до металлического блеска поверхности. Деталь зачищают с обоих сторон полосой до 20 мм. Далее проводят зачистку торцов и притуплений.

При небольших объемах работ зачистку производят ручными металлическими щетками, напильниками и шлифовальной бумагой. Места, загрязненные маслом и консервирующими составами, соскребаются скребками и протираются растворителями. При больших объемах работ применяют механические проволочные щетки или пескоструйные аппараты. С загрязнениями борются путем протравливания в растворах щелочей и кислот, с последующим промыванием чистой водой.

Разделка кромок

В зависимости от толщины свариваемого металла, разделка осуществляется либо с одной, либо с двух сторон. В любом варианте скосы выполняются без острой кромки, и на последних миллиметрах делают притупление, добиваясь плоской кромки. Разделка может производиться средствами механической обработки с применением следующих операций:

Прямые стыки подготавливаются на строгальных станках. Поступательное движение резца позволяет снять лишний металл и получить необходимую форму. Несколько сложнее обрабатывать швы криволинейной формы. В таких случаях приходится применять фрезерные станки. Движением фрезы можно управлять вручную, но чаще используются специальные программы. Таким образом, обработка происходит быстрее и точнее. При сложной конфигурации шва ручное управление движением фрезы невозможно.

При подготовке изделий, которые невозможно установить на станок из-за больших размеров или особенностей формы, используют переносные кромкосниматели. Они устанавливаются непосредственно на заготовке и обрабатывают её. Как нетрудно догадаться, форма и качество поверхности фаски оставляют желать лучшего, и заготовка требует дополнительной обработки.

Абразивная обработка применяется как дополнительная после фрезерования и скалывания, а также при удалении с поверхности незначительных изъянов на мелких деталях.

При разделке кромок термическими методами применяют:

- газовую резку (кислород);

- плазменную резку;

- лазерную резку.

Применение газовой резки к легированным сталям ограничено образованием на поверхности кромки трудноудалимых карбидов. Этот вид резки применяется, в основном, для подготовки изделий из углеродистых сталей. Намного качественнее работает плазменная резка. Высокая температура плазмы позволяет получить качественную кромку на заготовках из любых материалов. Лазерная резка пока встречается крайне редко, дает великолепные результаты, но стоит очень дорого, поэтому применяется только для разделки швов на самых ответственных изделиях.

Применяются следующие формы скосов кромок: V-образная, X-образная, U-образная и K-образная.

V-образная форма

Это самый популярный вид разделки. Популярность легко объясняется сравнительной простотой исполнения и возможностью применения на металлах различной толщины.

X-образная форма

Применяют при сварке толстостенных металлов.

U-образная форма

Этот сложный для выполнения скос применяется для сварки толстостенных металлов. Наиболее часто его применяют при ручной дуговой сварке, так как здесь получается существенная экономия электродов.

К – образный скос применяется крайне редко. Напоминает собой Х – образный скос, выполненный на одной половине заготовки.

Разделка кромок под сварку труб

Разделку производят только для толстостенных труб. Трубы имеющие стенки толщиной до 5 мм. свариваются без разделки. В таком случае ограничиваются только зачисткой проволочными щетками. При больших объемах производства могут применяться шлифовальные машинки или пескоструйные аппараты.

При подготовке толстостенных труб делают скос под углом 15 – 35 0 . Проверяют перпендикулярность и угол скоса специальными шаблонами и угольником. Кроме того, обязательной проверке подлежит соосность труб, которая производится различными средствами измерения. После чего наступает время центрирования стыков.

Важно, чтобы расстояния между швами на трубе были не менее 200 мм. Сварку начинают с 3 – 4 прихваток по всему диаметру трубы. При этом стараются выдержать зазор между стыками труб. Величина зазора определяется видом сварки:

- 0,5 – 2 мм для газовой сварки;

- 1,5 – 3 мм при сваривании ручной электросваркой труб со стенкой до 8 мм.;

- 2,5 – 3,5 мм при сваривании ручной электросваркой труб со стенкой более 8 мм.

В процессе подготовки к сварке необходимо уделить внимание проверке готовности фасок. Концы труб должны быть зачищены на 20 мм. с двух сторон и очищены от грязи, масла и консервирующих смесей.

Подготовка деталей к сварке - первый необходимый этап сварочного процесса. Можно применять дорогое оборудование, соблюдать все правила технологии, но, если на металлических поверхностях останутся лишние частицы, ржавчина, пятно масла, то это приведет к образованию дефектов. Подготовка сварного соединения включает в себя также разделку кромок, разметку поверхностей и их надежную фиксацию.

Необходимо помнить, что проще выполнить подготовку к сварке, чем потом решать трудоемкую задачу по ее переделке, которая к тому же не всегда является успешной.

Правка

При хранении и транспортировке части будущего сварного соединения могут потерять свою форму. К искажениям относятся:

- вмятины;

- выпучивания;

- коробление;

- волнистость;

- искривления.

Исправляют металл в холодном виде и при нагревании. Исправления нагретого металла проходят легче. Выполнять правку можно машинным способом и вручную. Машинный способ применяют в промышленности. Ручную правку удобно проводить, используя наковальню. Подходит и стальная или чугунная плиты большой толщины.

Для осуществления процесса правки необходимо подготовить слесарный инструмент. Возвращать исходную форму, прежде всего, можно при помощи молотка. Однако, подойдет не любой, а изготовленный из мягкого материала. В некоторых случаях можно использовать даже резиновый. Форма бойка предпочтительно круглая - квадратная оставит на металле следы. Поверхность бойка должна быть отполированной. Кроме молотка можно использовать деревянную или металлическую гладилку.

Выпуклость и волнообразность исправляют, ударяя по краям и постепенно двигаясь к центру. По мере приближения к центральной части ударяют чаще, но силу ударов уменьшают. Для корректировки тонких изделий целесообразно применять бруски-гладилки. Правка закаленного металла осуществляется рихтованным молотком.

Разметка

Подготовка металла под сварку включает в себя приведение в соответствие размеров деталей с указанными в чертежах. Прежде, чем приступать к резке, необходимо их разметить. Для разметки применяется острый предмет, мел, ручка, тонкий фломастер, карандаш. Из инструментов также понадобятся линейка, рулетка, угольник, штангенциркуль. При крупном производстве используются шаблоны.

Кроме контура деталей на металлической детали отмечают места сгибов.

Резка

Это является одним из самых важных этапов подготовки к металлу к сварке. Отрезанный в сторону уменьшения металлический элемент можно сразу отнести к браку. Хорошо еще, если существует возможность использовать его для других целей. Не слишком удачно, если требуется корректировка в несколько миллиметров, поскольку выполнить такой процесс достаточно трудно.

Инструменты для разрезания:

- ножницы по металлу;

- гильотина;

- болгарка.

Для толстых деталей можно использовать сварку. Для этого надо расплавить деталь, а потом удалять металл, чтобы получался не шов, а сквозное отверстие. Если двигаться по намеченной линии, получится разрез, хотя и не слишком аккуратный. Термическая резка применима для деталей различной конфигурации. Находят широкое применение дуговая сварка, кислородный резак.

В промышленном производстве применяют отрезные станки.

Зачистка

Подготовка металла к сварке включает его зачистку. Невыполнение этого этапа приведет к образованию дефектов. Даже небольшие частички грязи могут вызвать растрескивание детали, появление в структуре сварного шва пор, возникновению в металле очагов напряжения.

Очищение металлических поверхностей - это самый легкий подготовительный процесс, но очень важный. Особо сложных инструментов при этом не потребуется. Применяются щетки из металла, болгарки. На производстве к этому процессу подходят более серьезно и используют дробеструйные и пескоструйные аппараты.

Не следует забывать о необходимости удаления ржавчины, а также оксидной пленки, образование которой получается при контакте металла с кислородом воздуха. Для удаления следов краски и масляных пятен деталь небольшого размера можно погрузить в емкость с растворителем. Металлическую поверхность перед сваркой необходимо просушить.

Подготовка кромок

Для улучшения условий сварочного процесса производится обработка кромок изделия. Особенно это важно при сваривании толстых изделий. Подготовка кромок под сварку может производиться термическим и химическим способами. Результатом обработки является приобретение формы, способствующей лучшему соединению деталей. Разделка увеличивает ширину шва.

В промышленности используются фрезерные станки, специальные кромкострогальные, пневматические зубила, пламенная резка. Более простые варианты - шлифовка и вырубка. Для механической разделки применяют ножницы по металлу, болгарку, зубило, напильник. Главными параметрами являются скос, угол разделки, ширина зазора, величина притупления. Скос образуется при снятии под углом или закруглением части металла.

Если сварка производится под углом, то разделку кромок можно проводить только при толщине деталей больше 3 см. Важную роль наличие скоса играет, когда свариваются детали разной толщины. Иногда приходится прибегать к притуплению кромок. Это целесообразно, если они имеют на конце острую форму. Иначе это может вызвать образование прожогов, деформацию шва, создание дополнительного напряжения, уменьшение прочности соединения.

Разделки бывают только с одной стороны или двухсторонними. Различные типы скосов используют для разных соединений:

- Односторонний скос одной или обеих кромок имеет вид буквы "V". Применяется в большом диапазоне толщин. Является наиболее популярным. При разделке обеих кромок угол составляет 60 градусов, а только одной - 50.

- Двухсторонний скос обеих кромок напоминает букву "X". Применяется для изделий, имеющих толщину 10-60 мм. Угол - 60 градусов.

- Скос в виде буквы "U" выполняется с одной стороны. Такую криволинейную форму используют для металлов с толщиной 20-60 мм. Для начинающих способ является сложным.

- Скос в виде буквы "К" применяют редко. В этом случае для одной из кромок делают двухсторонний скос, а для второй - односторонний.

Обозначение на чертежах скоса "β", а угла раскрытия "α". Скос не должен иметь перепадов. Для контроля разделки могут применяться шаблоны.

Отдельный вариант - подготовка кромок под сварку труб. При этом процессе необходимо осуществлять контроль перпендикулярности торца трубы к ее оси. Требования изложены в нормативном документе РД 153-34.1-003-01. Общий угол раскрытия, образованный двумя круговыми кромками обеих труб - 60-70 градусов. Притупление делают на размере 2-2,5 мм.

Подготовка труб к сварке предполагает градацию согласно толщине стенок свариваемых труб. При небольшой величине применяются скосы, имеющие V-образную или X-образную форму. При более значительной толщине делают U-образный скос.

Подготовка труб под сварку предполагает также выбраковку. Сваривание недопустимо, если разница внутренних диаметров приготовленных для сваривания труб составляет более 3 мм. Если торцы имеют механические дефекты, то их подрезают.

Гибка

Подготовительно-сварочные работы включают при необходимости гибку металлов. Если детали имеют форму листов или полос, то находят применение листогибочные машины. Детали с профилем сгибают с помощью специальных прессов.

Если необходимо сделать сгибание небольшого диаметра, а также при большой толщине, то рекомендуется предварительный нагрев. Это сделает металл более податливым и усилий потребуется меньше.

Фиксация

Подготовка деталей под сварку включает их надежную фиксацию друг с другом. Это обеспечит правильное положение при сварке и убережет от их сдвига. Методом, гарантирующим надежную фиксацию, служит выполнение прихваток. Под этим понимаются небольшие швы, выполненные поперек соединения деталей.

Размер их сечения имеет ограничение - оно не должно превышать половины ширины шва. Длина каждой прихватки не более 2 см. Сборка трубопроводов предполагает выполнение более длинных прихваток. Расстояние между ними составляет от 10 до 80 см в зависимости от длины шва. Величина шага зависит также от толщины материалов. Для коротких швов применятся точечное соединение на их краях. Высота прихваток не должна быть слишком большой.

Маленькие швы предотвращают смещение деталей в соединениях, сохраняют постоянство величины зазора между ними и придают конструкции дополнительную жесткость. Особенно это важно для крупных соединений. Прихватки выполняются за один проход.

Прихватки делятся на временные, которые после выполнения сварочного шва удаляют, и те, которые остаются. Выполняют их на оборотной стороне соединения. Перед началом процесса необходимо сделать такую же очистку поверхностей, как и для выполнения основного шва.

Сборка изделий

Подготовка поверхности металла под сварку заканчивается их сборкой. Точность взаимного расположения будет влиять на качество соединения. Перед началом сборки проверяют все детали на соответствие их размеров требованиям чертежей. Для сборки могут использоваться шаблоны, а при серийном производстве используются кондукторы, которые облегчают процесс сборки.

Сборка под сварку проводится на специальных стендах. Допускается применение подпорок и струбцин. По мере формирования шва их убирают.

Подготовка оборудования

Помимо приведения в порядок металлических поверхностей необходимо позаботиться об оборудовании для сварки. Подготовка к работе сварочного полуавтомата или других аппаратов заключается в проверке их работоспособности и установке выбранных режимов.

Интересное видео

Читайте также: