Пластическое формование керамических изделий кратко

Обновлено: 02.07.2024

КЕРАМИКА

Искусство керамики — изготовление различных предметов из глины — древний вид народного ремесла. С незапамятных времен керамические изделия служили человеку. Они различались по виду используемого сырья, составу глазурных покрытий, способу производства, по своему назначению. Повсюду, где имелись природные запасы глины, пригодной для обработки, мастера-гончары создавали разнообразные по форме и декору горшки, миски, кувшины, блюда, фляги и многие другие предметы, необходимые в быту. Пластичность материала, его тональность, колористическое многообразие глазурей, придающих изделиям пеструю и c очную окраску, способствовали тому, что керамические изделия выполняли не только сугубо утилитарную функцию, они становились произведениями искусства.

Керамика различных эпох отмечена характерными чертами своего времени. Интерес к ней сохранился и в наше время. Популярно народное художественное ремесло: гжельская, опошнянская и гуцульская керамика, дымковская игрушка, керамика Прибалтийских республик.

Ныне керамика широко используется в интерьере в виде декоративных перегородок, решеток. Из керамических кирпичей сооружают камины. Украшением служат и керамические рельефы, орнаментальные и тематические панно, подсвечники, декоративные вазы, сосуды, чаши, используемые как отдельные изделия, так и в композициях, создающих особый настрой, уют. Большой популярностью пользуются различные по форме и размеру вазы, настенная керамика — декоративные блюда, тарелки, пласты. При умелом подборе такого рода керамических предметов они хорошо вписываются в интерьер и дополняют его.

Основными технологическими видами керамики являются майолика, терракота, шамот, фарфор, фаянс. Они различаются составом глин, режимом обжига, приемами художественного оформления.

Майолика — это изделия из обожженной глины, покрытые непрозрачной глазурью и рисунком.

Терракота — предметы из обожженной цветной глины, имеющие пористую структуру, не покрытые глазурью. Характерной гаммой оттенков являются бледно-розовый, желтовато-кремовый, сероватый, кирпично-красный, вишневый. Красота изделий — панно, рельефов, декоративных скульптур — достигается благодаря пластичности, натуральной цветовой гамме глины после обжига.

Шамот используется для создания декоративных ваз, рельефов, декоративной скульптуры. Эти изделия отличаются красивой зернистой фактурой, а декорирование глазурями придает им своеобразный колорит.

Фарфор — минеральная масса из тонкой смеси каолина, пластичной глины, кварца, полевого шпата. Изделия из фарфора отличаются белизной, тонкостенностью (тонким черепком), прозрачностью. Они не пропускают жидкость даже в неглазированном виде.

Фаянс близок к фарфору, но не обладает его белизной и прозрачностью, у него черепок толще, не глазированный, он пропускает влагу. Изделия из фарфора и фаянса — это прежде всего посуда, а также декоративные изделия — вазы, блюда, различные композиции и т. д.

Как уже отмечалось, основным сырьем производства керамических изделий является глина. Она представляет собой измельченную горную породу различного химико-минералогического состава, в соединении с водой образующую тестообразную массу, способную сохранять приданную ей форму, а при обжиге становиться камнеподобной. Основным свойством глины, определяющим ее пригодность для гончарных изделий, является пластичность. Глина — единственный в своем роде такой природный материал, имеющийся в большом количестве. Именно по этому признаку различают три сорта глин: высокопластичные, средне- и низкопластичные.

Гончары определяют пластичность обычно на ощупь, путем разминания и растирания комочков глины в руках. Один из простейших способов оценки качества материала — сформовать длинный цилиндр, который затем следует сгибать дугой до появления трещин. Чем пластичнее глина, тем меньшим будет радиус дуги при появлении трещины. Применяют и такой способ: из глиняного теста нормальной густоты делают цилиндр длиной до 10 см, диаметром 3 см. Взяв в руки цилиндр, его медленно разрывают; если глина пластична — концы разрыва будут тонкие и длинные, если тощая — короткие и толстые. Высокопластичные глины — вязкие, "жирные". Они нежны на ощупь, хорошо тянутся, легко полируются. Блеск сохраняется и после обжига. Но такая глина разрушается при высокой температуре.

Глины низкой пластичности, песчаные, "тощие", известны под названием в "глей", В изломе они матовы, шершавы на ощупь, в руках рассыпаются и практически не формуются. Их достоинство — огнеупорность. И "жирные", и "тощие" глины в естественном виде не годятся для применения в производстве. Они требуют соответствующей обработки: в зависимости от вида изделий и качества керамической массы увеличивают или уменьшают пластичность глины. Для этого используют песок и шамот.

У глин различают границы пластичности — нижнюю и верхнюю. Нижняя характеризуется таким влагосодержанием, при котором нити, скатанные из глины, неспособны соединяться друг с другом; верхний предел определяется таким влагосодержанием, при котором начинает появляться текучесть. Глинам присуще еще и такое свойство, как усадка, то есть уменьшение размеров без изменения формы. Различают воздушную усадку (при высушивании перед обжигом) и огневую (при обжиге). Воздушная усадка тем больше, чем выше пластичность глин. Она колеблется от 1,5 до 13 %, огневая достигает 23 % от сырого объема.

Изготовление керамических изделий включает несколько этапов: приготовление тестообразной массы, формовка изделия, нанесение декора, сушка, обжиг в печи.

Вкратце о каждом этапе.

Глиняное тесто должно быть однородно по структуре, без слоистости и воздушных пузырей, равномерно перемешано с добавками, увлажнено до необходимой пластичности, способно принимать ту или иную форму при небольшом давлении. Кондиционная глина не прилипает к рукам, ее отдельные куски легко соединяются. Есть несколько способов приготовления глиняного теста. Один из них заключается в следующем: подсушенную и раздробленную глину заливают большим количеством воды, размешивают до текучего состояния, пропускают через сито в чистую емкость. Глина оседает на дно. Затем избыток воды удаляют путем испарения или при помощи насоса. Летом вода легко испаряется в широкой емкости.

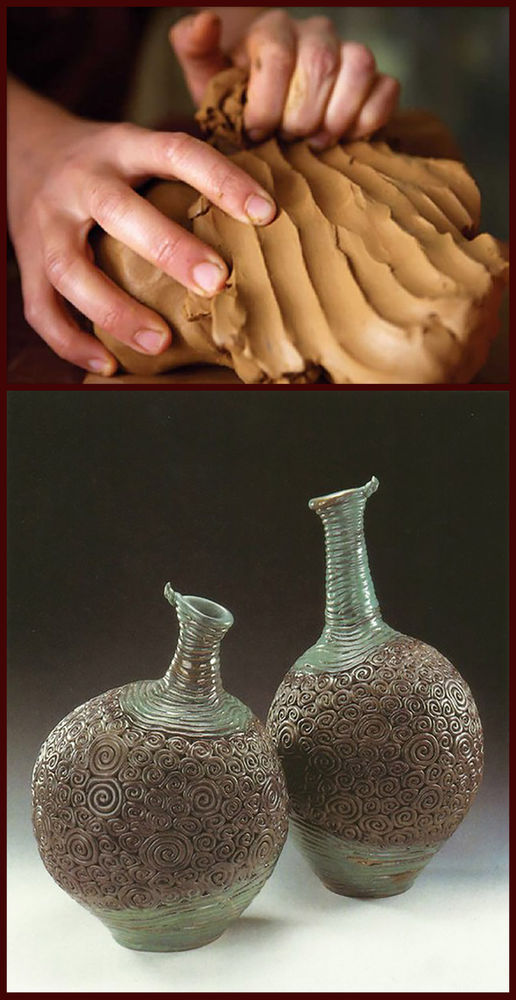

Перед формованием глиняная масса подвергается дополнительной обработке: из нее удаляют пузырьки воздуха, переминая, придают ей однородную структуру.

Формование керамических изделий осуществляют различными способами: пластическим формованием, литьем (с использованием гипсовых форм), прессованием, горячим литьем под давлением.

Рис. 1. Набор инструментов для керамических работ: А-Б - стеки; В - шаблоны, Г - клюшке; Д - струна с ручками; Е - ложечка; Ж - скалка; 3 - ножи; И - кронциркуль и циркуль; К - гончарные ножи.

Наиболее часто применяются способы пластического формования: ручное — "от руки" (при производстве тонких художественных изделий — цветов, украшений и т. д.); формовка "колбасками"; в гипсовых формах лепкой; в гипсовых формах с помощью шаблона; на гончарном круге.

Рис. 2. Формовка изделий вручную

В современной художественной керамике применяют такие приемы декорирования, как огневая патинировка в окислительной и восстановительной среде, тонирование и роспись изделия солями и кислотами металлов, взятыми в чистом виде или введенными в состав цветного ангоба, глазури, эмали.

Гончарный круг позволяет создавать симметричные, равномерно расширяющиеся или сужающиеся сосуды разнообразной формы. Он состоит из железного вертикального стержня, прикрепленного к рабочему столу, и двух деревянных кругов — большого, нижнего (диаметр — 95—105 см), и малого, верхнего (диаметр — 30—40 см). Гончарный круг приводится в движение вращением ногой нижнего круга. Верхний круг является непосредственно рабочим местом, на котором формуют изделие. При этом необходимы некоторые инструменты: деревянный резан, кусок плоской резины, грецкая губка, металлическая клюшка, кусочки кожи и оргстекла.

Рис. 3. Схемы гончарных кругов Рис. 4. Общий вид гончарного круга Рис. 5. Турнетка

Работа на гончарном круге требует виртуозного мастерства. Сырую глину, брошенную на гончарный круг, мокрыми руками вытягивают в конус. Нажимая на него сверху рукой, гончар опускает массу вниз. Это повторяется несколько раз (для выравнивания текстуры глиняной массы). Вытянутый ком в результате нажима большим пальцем превращают в полый цилиндр. Пропуская стенки цилиндра между двумя пальцами, вытачивают корпус и шейку изделия. С помощью деревянного резака массе придают необходимую форму. Во время формования руки следует периодически смачивать водой, чтобы усилить скольжение пальцев. Придав изделию законченную форму, его заглаживают мокрой губкой и кусочком резины, после чего тонкой проволокой или шпагатом срезают с гончарного круга и ставят для сушки — чаще всего на воздухе. Высохшее до 19—20 % влажности изделие устанавливают на центр верхнего круга, прикрепив кусочком глины, и подправляют соответствующими инструментами; вытачивают металлическим крючком, заглаживают мокрой губкой, полируют оргстеклом. Если изделие состоит из нескольких деталей, их склеивают. Далее идет декорирование.

Рис. 6. Формовка изделий на гончарном круге

Литье в гипсовых формах основано на способности гипса впитывать влагу. Разжиженную глиняную массу, так называемый шликер, заливают в гипсовую форму, влага впитывается и через некоторое время у стенок формы образуется ровный слой глины. Масса постепенно затвердевает, размеры формуемого изделия сокращаются и получаемый полуфабрикат легко отделяется от формы. Такие изделия отличаются рыхлостью и дают большую усадку.

Следующим этапом в производстве керамики является сушка. В свежеформованном или вылитом изделии содержится от 22 до 30 % влаги — в зависимости от способа формования. Процесс сушки при разном составе массы проходит неодинаково: чем жирнее глина, тем дольше она сушится. При неодинаковой плотности черепка усушка проходит неравномерно, что ведет к появлению трещин и деформации. Форма изделия также имеет значение: чем больше его площадь, тем быстрее оно сохнет. Во время сушки не должно быть сквозняков. Вначале изделие проходит предварительную сушку, при 19 % влагосодержания — декорируется, а затем уже идет окончательная сушка.

Свидетельство и скидка на обучение каждому участнику

Зарегистрироваться 15–17 марта 2022 г.

Статья : " Метод пластического формования керамических изделий"

Технологическая схема производства изделий с пластическим способом подготовки массы, несмотря на свою сложность и длительность, наиболее распространена в промышленности стеновой керамики. Метод формования из пластических масс исторически сложился на основе пластических свойств глин и широко используется в керамической технологии. Способ пластического формования позволяет выпускать изделия в широком ассортименте, более крупных размеров, сложной формы и большей пустотности. В отдельных случаях предел прочности при изгибе и морозостойкость таких изделий выше, чем у изделий, полученных способом полусухого прессования из того же сырья.

При переработке глин в сыром виде схема подготовки сырья несколько проще и экономичней, поскольку нужно меньше перерабатывающего оборудования, следовательно, меньше энергоемкость. Все оборудование более надежно и просто в обслуживании. Температура обжига изделий примерно на 50 0 С ниже, чем у изделий полусухого прессования, что позволяет также снизить энергозатраты на обжиг и в какой-то мере компенсируют высокие затраты на сушку.

Недостатком способа пластического формования является большая длительность технологического цикла за счет процесса сушки сырца, продолжающегося от 1 до 3 суток. Низкая прочность формованного сырца, особенно пустотелого, большая усадка материала при сушке и наличие отдельного процесса сушки затрудняет возможность механизации трудоемких операций при садке сырца на сушку, перекладке высушенного сырца для обжига и совмещения в одном агрегате процессов сушки и обжига.

Чтобы получить изделия требуемого качества необходимо из глины удалить каменистые включения, разрушить ее природную структуру, получить пластичную массу, однородную по вещественному составу, влажности и структуре, а также придать массе надлежащие формовочные свойства. Глиняный брус формуют в горизонтальных ленточных шнековых прессах часто с вакуумированием массы. Вакуумирование массы способствует повышению ее плотности, пластичности, улучшает формовочные и конечные свойства кирпича.

Подача и дозировка сырья на большинстве кирпичных заводов происходит при помощи ящичных питателей.

В настоящее время на многих керамических и кирпичных заводах широко применяется увлажнение глины паром. Этот способ состоит в том, что в массу подается острый пар, который при соприкосновении с холодной глиной конденсируется на ее поверхности. В результате пароувлажнения обрабатываемая масса нагревается до 45-60 о С. Пароувлажнение имеет существенные преимущества, так как улучшается способность массы к формованию, что обуславливает уменьшение брака при формовке и повышение производительности ленточных прессов на 10-12%, снижение расхода электроэнергии на 15-20%. В результате пароувлажнения улучшаются сушильные свойства массы, что позволяет сократить продолжительность сушки сырца на 40-50%. Иногда производят дополнительную обработку керамической массы, которая осуществляется в вальцах тонкого помола, дырчатых вальцах или в глинорастирателе.

Назначение формования, прессования и литья —придать полуфабрикату определенные форму, размер, плотность и необходимую прочность.

В производстве керамических изделий используют различные способы изготовления (рис. 41). Выбор того или иного способа зависит от вида изделий, их сложности, свойств массы и др.

Рис. 41. Способы изготовления изделий

Формование изделий из пластичных масс

Формование изделий из пластичных масс в производстве бытовой керамики является основным (94— 96% общего выпуска). Оно также широко используется в технологии строительной керамики, химически стойких изделий.

Несмотря на то, что процессы формования изделий бытового назначения наиболее механизированы и автоматизированы, трудоемкость формования плоских изделий составляет еще 16—22% общих затрат, необходимых на их изготовление, а полых изделий — еще больше (включая подвялку, оправку и приставку деталей).

Преимущество пластического формования перед другими способами заключается в возможности формования изделий различного размера, имеющих форму тел вращения, на относительно несложном, но производительном оборудовании. При пластическом формовании изделий наиболее полно используются ценные свойства керамических масс— пластичность и формовочная способность.

Пластическое формование основано на явлении пластической деформации керамической массы под воздействием внешних сил (давления ролика или шаблона). Непременное условие пластического формования — использование достаточно вязких масс, у которых сумма сил внутреннего сцепления (когезия) больше суммы сил сцепления с рабочей поверхностью формующего оборудования (адгезия), а коэффициент внутреннего трения больше коэффициента внешнего трения.

Существенным недостатком пластического формирования является то, что масса, сжимаемая с двух сторон поверхностями формы и формующей головки, устремляется в свободное пространство, приобретая анизотропную текстуру. При таких условиях формования плотность и напряжение по всему обрабатываемому объему массы будут различны. Максимальные значения напряжений будут наблюдаться у рабочих поверхностей, минимальные — на границе массы и свободного пространства. В этих зонах возникают упругие деформации без разрушения структуры, сохраняющей дефекты, приобретенные на предыдущих операциях (обезвоживание на фильтр-прессах, вакуумирование), что может вызвать деформацию изделий.

Параметры формования, формовочная способность массы регулируются корректировкой ее состава. При содержании в массе глинистых материалов в количестве, большем оптимального, условия формования изделий ухудшаются в результате повышения прилипаемо-сти массы, так как изменение усилий, затрачиваемых на пластическую деформацию массы, пропорционально относительному изменению ее прилипаемости (рис. 42).

Рис. 42. Зависимость сопротивления деформирующим усилиям и прилипаемости от влажности масс 1 — тощая фарфоровая; 2— нормальная фарфоровая; 3 — пластичная фарфоровая; 4 — очень пластичная фарфоровая; 5 — тощая фаянсовая; 6 — нормальная фаянсовая; 7 — жирная фаянсовая; 8 — сопротивление деформирующему усилию; Δ — прилипаемость

На качество формования изделий большое влияние оказывает величина окружной скорости различных точек изделия в процессе его формования. Оптимальные окружные скорости в точках изделий, максимально удаленных от оси вращения при формовании, не должны превышать для тарелок — 5, для блюдец — 4,15 м/с.

Глиняная масса в зависимости от количества воды может быть текучей, пластичной или камневидной и для разной влажности существуют разные способы формования глиняных изделий.

1. Если воды в глине мало (влажность от 1 до 15%) — мы имеем чуть влажные на ощупь комья (если масса слипшаяся) или гранулы — сыпучий порошок (если масса измельчена), гранулы почти не лепятся, при сжимании сминаются и немного трескаются. Такой материал формуется методом прессования, например облицовочная настенная плитка и керамогранит изготавливаются методом полусухого прессования. Такие изделия сушатся быстро, при этом почти не меняются в размере и не деформируются.

2. Если влажность от 12 до 25% — мы наблюдаем пластичную массу. Податливую, прилипающую к рукам. Ее можно скатать в шарик или колбаску и лепить из нее все что захочется. Из пластичной массы лепят вручную, на гончарном круге, получают слепки и оттиски, на производстве выдавливанием (экструзией) производят кирпичи, раскаткой тарелки. Сушат такие изделия осторожно, накрывая влажной тряпкой или пленкой, ведь при неравномерной сушке могут возникать трещины и изделие может деформироваться. Линейный размер при сушке уменьшается на 5-7%, то есть изделия усыхают (вода испаряется, и частицы приближаются друг к другу).

Читайте также: