Паяные и клеевые соединения кратко

Обновлено: 07.07.2024

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1000 р./ак.ч.

Введение

Неразъемными соединениями называются такие, повторная сборка и разборка которых невозможна без повреждения деталей. К ним относятся соединения сварные, паяные, соединения, получаемые склеиванием, соединения заклепками и т.д.

6.1 Соединения сварные

Сварка — один из наиболее прогрессивных способов соединения составных частей изделия. Сварка — это процесс получения неразъемного соединения путем сплавления металлов деталей и сварочного электрода. При сплавлении образуется сварной шов.

Существует много видов сварки и способов их осуществления, например:

Сварные соединения (швы) делятся на следующие виды:

- стыковое, обозначаемое буквой С (Рисунок 6.1, а-е);

- угловое, обозначаемое буквой У (Рисунок 6.1, ж);

- тавровое, обозначаемое буквой Т (Рисунок 6.1, з, и);

- нахлесточное, обозначаемое буквой Н (Рисунок 6.1, к, л);

Рисунок 6.1 — Виды сварных швов

Кромки свариваемых деталей могут быть подготовлены: с отбортовкой (Рисунок 6.1, а), без скосов (Рисунок 6.1, б, е, ж, к), со скосом одной кромки (Рисунок 6.1, в), со скосом обеих кромок (Рисунок 6.1, г), с двумя симметричными скосами одной кромки (Рисунок 6.1, д, и) и др.

Шов может быть односторонний (Рисунок 6.1, а, б, в, г, ж, к) и двусторонний (Рисунок 6.1, д, е, з, и, л).

На чертежах к буквенному обозначению сварного шва добавляют цифровое, которое характеризует всю совокупность конструктивных элементов сварного шва, т.е. вид подготовки кромок, толщину свариваемых деталей и т.д.

Например, стыковое соединение, односторонний шов без скосов обеих кромок для деталей толщиной S = 1…6 мм — обозначается С2; тавровое соединение, шов двусторонний с двумя скосами одной кромки, толщина деталей S = 12…100 мм — обозначается Т9, см. таблицу ниже, на которой представлены некоторые обозначения типов сварных швов.

Шов характеризуется размером катета поперечного сечения шва (в нахлесточном, угловом и тавровом соединениях). Шов может быть непрерывным (Рисунок 6.2, а), прерывистым с цепным расположением свариваемых участков (Рисунок 6.2, б) и непрерывным с шахматным расположением свариваемых участков (Рисунок 6.2, в).

| ||

| а | б | в |

Рисунок 6.2 — Расположение сварочных швов

Выступающую часть шва над поверхностью основного металла называется выпуклостью или усилением шва (Рисунок 6.3). Шов может выполняться по замкнутой (Рисунок 6.4, а) или незамкнутой линии (Рисунок 6.4, б).

| |

| а | б |

Рисунок 6.3 — Усиление шва

| |

| а | б |

Рисунок 6.4 — Замкнутая (а) и незамкнутая (б) линии шва

На Рисунке 6.5, а показаны примеры условных обозначений сварных швов:

- верхний шов (изображен штриховой линией) нахлесточного соединения, выполнен ручной электродуговой сваркой при монтаже изделия, по незамкнутой линии, катет шва 5 мм, шов прерывистый с цепным расположением провариваемых участков, l-50 мм и t-100 мм;

- нижний шов таврового соединения выполнен при монтаже изделия ручной электродуговой сваркой, шов прерывистый цепной, l-50 мм, t-100 мм, катет шва 5 мм, шов выполняется при монтаже изделия.

Рисунок 6.5 — Пример изображения и обозначения сварного шва на чертеже

Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения шва с лицевой стороны (Рисунок 6.6, а) или под полкой линии-выноски, проводимой от оборотной стороны (Рисунок 6.6, б).

Линию-выноску начинают односторонней стрелкой.

| |

| а | б |

Рисунок 6.6 — Схема нанесения условного обозначения сварного шва

В условном обозначении шва могут быть применены знаки, представленные в таблице 6.1.

Таблица 6.1- Условные обозначения типа сварного шва

В скобках приведено изображение знаков при обозначении шва с оборотной стороны, т.е. при записи условного обозначения шва под полкой линии-выноски.

Все знаки выполняют тонкими линиями. Высота знаков должна быть одинаковой с высотой цифр, входящих в обозначение шва.

На Рисунке 6.7 приведено полное условное обозначение стандартного шва или одиночной сварной точки по ГОСТ 2.312-72.

Рисунок 6.7 — Условное обозначение сварного шва

1 — Обозначение стандарта на типы и конструктивные элементы швов

2 — Буквенно-цифровое обозначение шва

3 — Условное обозначение способа сварки (допускается не указывать)

4 — Знак 4 (табл.6.1) и размер катета

5 — Размер:

— для прерывистого шва — длины привариваемого участка

— для одиночной сварной точки, или контактной точечной сварки — расчетного диаметра точки

— для контактной шовной сварки — расчетной ширины шва

— для прерывистого шва контактной шовной сварки — расчетной ширины шва, знак умножения, размер длины привариваемого участка, знак / и размер шва

6 — Вспомогательные знаки

При наличии одинаковых швов обозначение наносят у одного изображения, а у остальных проводят линии-выноски с полками для указания номера шва (Рисунок 6.8, а, б) или без полок, если все швы одинаковые (Рисунок 6.8, в).

| ||

| а | б | в |

Если все сварные швы, изображенные на чертеже изделия, хотя и разных типов, выполняют по одному и тому же стандарту, например, ГОСТ 5264-80, его обозначение на полке не указывают, а дают ссылку в технических требованиях.

6.2 Соединения паяные

В паяных соединениях детали соединяются путем схватывания металлов припоя и деталей. Пайку применяют для получения герметичности, образования покрытия от коррозии (лужения), при соединении деталей, и т.д. В ряде случаев способ соединения пайкой имеет преимущество перед сваркой, его широко применяют в радиотехнике, электронике, приборостроении.

Существует большое число способов пайки, простейшим из которых является пайка паяльником.

Способ пайки указывают в технической документации.

- по температуре расплавления на:

- особолегкоплавкие (до 145° С),

- легкоплавкие (до 450° С),

- среднеплавкие (до 1100° С),

- высокоплавкие (до 1850° С) и

- тугоплавкие (свыше 1850° С);

- по основному компоненту на:

- оловянные (ПО),

- оловянно-свинцовые (ПОС),

- цинковые (ПП),

- медно-цинковые (латунные, ПМЦ),

- серебряные (ПСр) и др.

Наиболее широко применяются оловянно-свинцовые припои. Выпускают припои в виде проволоки (Прв), прутков (Пт), лент (Л) и др.

Марку припоя записывают в технических требованиях по типу:

ПОС 40 ГОСТ (без указания сортамента) или

Припой Прв КР2 ПОС 40 ГОСТ 21931-76 1931-76 (с указанием сортамента),

где Прв КР2 — проволока круглого сечения диаметром 2 мм. Число 40 указывает содержание олова в процентах (остальное — свинец); припой ПСр 70 ГОСТ 19733-74* — 70% серебра, 26% меди и 4% цинка; припой ПОС 40 — мягкий, ПСр 70 твердый.

При соединении получается паяный шов (ГОСТ 19249-73 — Соединения паяные. Основные типы и параметры).

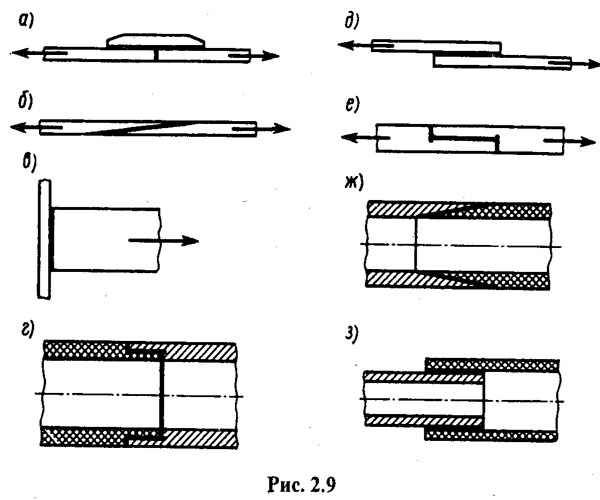

Как и сварные, паяные швы (П) подразделяют (рис. 6.9) на: нахлесточные (ПН-1, ПН-2,…); телескопические (ПН-5, ПН-6); стыковые (ПВ-1,ПВ-2,…); косостыковые (ПВ-3, ПВ-4); тавровые (ПТ-1,ПТ-2,…); угловые (ПУ-1,ПУ-2,…); соприкасающиеся (ПС-1,ПС-2,…).

Рисунок 6.9 — Типы паяного шва

Согласно ГОСТ 19249-73*, тип шва указывают на полке линии-выноски (Рисунок 6.10).

Рисунок 6.10 — Пример обозначения паяного шва на чертеже

6.3 Соединение заклепками

Такие соединения применяют для деталей из несвариваемых, а также не допускающих нагрева материалов в самых различных областях техники – металлоконструкциях, котлах, судо- и самолетостроении.

Заклепки изготавливают из достаточно пластичных для образования головок материалов: сталей марок Ст2, Ст3, Стали 10, латуни, меди и др. Материал заклепок должен быть однородным с материалом соединяемых металлических деталей.

Наиболее широко применяют заклепки с полукруглой, потайной, полупотайной, плоской головкой, классов точности В и С, с покрытием и без него.

Рисунок 6.11 — Заклепки

Обозначение: Заклепка С8х20.38.МЗ.136 ГОСТ …, где — С — класс точности, 8 — диаметр, 20 — длина, 38 — обозначение группы материала, М3 — марка материала (медь), 136 — обозначение вида и толщины покрытия.

Отверстия под заклепки пробивают или сверлят немного больше размера (на 0,5 …1 мм) диаметра заклепки.

По назначению заклепочные швы делят на прочные, плотные, обеспечивающие герметичность, и плотно-прочные. По конструктивным признакам заклепочные швы бывают одно-, двух-, трехрядные и т.д. с листами, расположенными встык с одной или двумя накладками, с цепным или шахматным расположением заклепок (Рисунок 6.13).

Рисунок 6.13 — Варианты расположения заклепок

Если шов содержит заклепки одного типа и с одинаковыми размерами, то на чертеже согласно ГОСТ их обозначают одним из условных знаков в одном-двух местах каждого соединения, а в остальных — центровыми или осевыми линиями (Рисунок 6.14). На чертеже наносят размеры расстояний между заклепками в ряду, между рядами и от кромок листов.

Рисунок 6.14 — Условные изображения заклепок различного типа на чертеже

Рисунок 6.15 — формирование замыкающей головки

Рисунок 6.16 — Изображение заклепки с полукруглой головкой

| Диаметр стержня d | Диаметр головки D | Высота головки H | Радиус под головкой r, не более | Радиус сферы головки R | Расстояние oт основания головки до места измерения диаметра, l |

|---|---|---|---|---|---|

| 1 | 1,8 | 0,6 | 0,2 | 1 | 1,5 |

| 1,2 | 2,1 | 0,7 | 1,2 | ||

| (1,4) | 2,5 | 0,8 | 1,4 | ||

| 1,6 | 2,9 | 1,0 | 1,6 | ||

| 2 | 3,5 | 1,2 | 1,9 | ||

| 2,5 | 4,4 | 1,5 | 2,4 | 3 | |

| 3 | 5,3 | 1,8 | 2,9 | ||

| (3,5) | 6,3 | 2,1 | 0,4 | 3,4 | |

| 4 | 7,1 | 2,4 | 3,8 | ||

| 5 | 8,8 | 3,0 | 4,7 | 4 | |

| 6 | 11 | 3,6 | 0,5 | 6 | |

| 8 | 14 | 4,8 | 7,5 | ||

| 10 | 16 | 6,0 | 0,6 | 8,3 | 6 |

| 12 | 19 | 7,2 | 0,8 | 9,8 | |

| (14) | 22 | 8,4 | 11,4 | ||

| 16 | 25 | 9,5 | 1,0 | 13 | |

| (18) | 27 | 11 | 13,8 | 8 | |

| 20 | 30 | 12 | 15,4 | ||

| (22) | 35 | 13 | 18,3 | ||

| 24 | 37 | 16 | 1,2 | 18,7 | |

| 30 | 45 | 20 | 22,7 | 10 | |

| 36 | 55 | 24 | 1,6 | 27,8 |

Длина заклепок выбирается из следующего ряда: 2, 3, 4, 5, 6, 7, 8, 9, 10, 12, 14, 16, 18, 20, 22, 24, 26, 28, 30, 32, 34, 36, 38, 40, 42, 45, 48, 50, 52, 55, 58, 60, 65, 70, 75, 80, 85, 90, 95, 100 мм и т.д..

| Диаметр заклепки | 1 | 1,2 | 1,6 | 2 | 3 | 4 | 5 | 6 | 8 | 10 | 13 | 16 | 19 | 22 | 25 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Точная сборка 1-я | 1,1 | 1,3 | 1,7 | 2,1 | 3,1 | 4,1 | 5,2 | 6,2 | 8,2 | 10,5 | 13,5 | 16,5 | 20 | 23 | 26 |

| Точная сборка 2-я | 1,2 | 1,4 | 1,8 | 2,2 | 3,3 | 4,2 | 5,5 | 6,5 | 8,5 | 11,0 | 13,5 | 16,5 | 21 | 23 | 26 |

| Грубая сборка | — | — | — | 2,3 | 3,5 | 4,5 | 5,8 | 6,8 | 8,8 | 11,0 | 14,0 | 17,0 | 21 | 24 | 27 |

6.4 Соединения, получаемые склеиванием

Способ соединения деревянных, пластмассовых и металлических деталей и конструкций путем склеивания, находит широкое применение в промышленности.

Правила изображения полностью совпадают с изложенными выше для паяных соединений, отличается лишь знак (Рисунок 6.17) (ГОСТ ГОСТ 2.313-82).

Обозначение: Клей БФ-10Т ГОСТ 22345-77*, обозначение приводят в технических требованиях, в простейших случаях — на полке линии-выноски.

Рисунок 6.17

По вопросам репетиторства по инженерной графике (черчению), вы можете связаться любым удобным для вас способом в разделе Контакты. Возможно очное и дистанционное обучение по Skype: 1000 р./ак.ч.

Клееные соединения.Клееным называется неразъемное соединение составных частей изделия с применением клея. Действие клеев основано на образовании межмолекулярных связей между клеевой пленкой и поверхностями склеенных материалов.

Клееные соединения применяют для соединения металлических, неметаллических и разнородных материалов, причем в настоящее время имеется тенденция к расширению применения этих соединений. Так, например, клееные соединения применяют в таких ответственных конструкциях, как летательные аппараты и мосты.

Достоинства клееных конструкций заключаются в возможности соединения практически всех конструкционных материалов в любых сочетаниях, любой толщины и конфигурации, причем обеспечивается герметичность и коррозионная стойкость соединений. В отличие от сварных, клееные соединения почти не создают концентрации напряжений, не вызывают коробления деталей и надежно работают при вибрационных нагрузках. По сравнению с другими клееные соединения дешевле, а клееные конструкции обычно легче других при прочих равных условиях.

Клеи делят на конструкционные (для прочностных соединений) и неконструкционные (для ненагруженных соединений).

По природе основного компонента различают неорганические, органические и элементоорганические клеи. К неорганическим клеям относят жидкие стекла, применяемые для склеивания целлюлозных материалов.

Существует большое разнообразие конструкционных клеев, отличающихся физико-механическими свойствами и технологией их применения. Наибольшее применение в машиностроении и приборостроении имеют органические клеи на основе синтетических полимеров, например универсальные клеи БФ, технические условия на которые стандартизованы, и эпоксидные клеи с наполнителем и без наполнителя. При необходимости повышенной теплостойкости (до 1000° С) применяют элементоорганические клеи, обладающие сравнительно меньшей эластичностью. Клеи не являются проводниками, поэтому при необходимости обеспечить электропроводность в них добавляют порошкообразное серебро.

Для склеивания деталей требуется механическая и химическая подготовка их поверхностей. Механическую подготовку и пригонку металлических деталей производят на металлорежущих станках или вручную напильником, сложные поверхности подвергают пескоструйной обработке; пластмассовые детали обрабатывают резанием или зачищают наждачной шкуркой. Химическая подготовка заключается в очищении и обезжиривании склеиваемых поверхностей ацетоном, спиртом, бензином или бензолом.

Клей наносят на поверхность кистью или пульверизатором. Прочность клееного соединения в значительной степени зависит от толщины клеевого слоя, которая в основном определяется вязкостью клея и давлением при склеивании. Рекомендуются толщины клеевого слоя для различных клеев в пределах 0,05—0,25 мм; при толщине клеевого шва 0,5 мм и более прочность соединения значительно снижается. Наибольшее влияние на прочность клееного соединения оказывает температура эксплуатационного режима, которая для большинства конструкционных клеев рекомендуется в пределах от минус 60 °С до плюс 80 °С.

В прочностных клееных конструкциях наиболее распространены стыковые и нахлесточные соединения, примеры которых приведены на рис. 2.9: а — стыковое с накладкой; б — косостыковое; в — стыковое; г — стыковое соединение труб одинакового диаметра; д — нахлесточное; е — нахлесточное шпунтовое; ж — косостыковое соединение труб одного диаметра; з — нахлесточное (телескопическое) соединение труб разного диаметра.

Прочность клееного соединения зависит от площади склеивания. Наиболее прочными являются соединения, работающие на сдвиг или равномерный отрыв, когда напряжения по всей площади склеивания можно полагать распределенными равномерно. При работе на отдирание (неравномерный отрыв) прочность соединения не определяется площадью склеивания, так как оно будет разрушаться последовательными участками; в таких случаях применяют комбинированные соединения — клееклепаные или клеесварные.

Для улучшения качества соединения, снижения эффекта окисления поверхности детали используются специальные флюсы на основе буры, канифоли. Чтобы разместить припой между соединяемыми поверхностями, оставьте зазор, в котором значение выбирается в зависимости от типа припоя.

При пайке происходит взаимное расплавление материала соединяемых деталей и поверхностного слоя припоя. После затвердевания припоя образуется неразъемное Людмила Фирмаль

соединение, прочность которого при правильном выполнении будет равна прочности основного материала детали. В отличие от сварки пайкой, можно получать соединения из различных видов материалов: черных и цветных металлов, стекла, порошка и др. Он наиболее широко используется в технологии пайки металла. При пайке получают сложные структуры тонкостенных элементов, например сотовые структуры(рис. 14.7, г) используется в

авиационной промышленности. Коленный сустав (рис. 14.7, а, б). Пайка делится на высокотемпературную (серебряный и медный припой) и низкотемпературную (оловянно-свинцовый припой). Характеристики и назначение наиболее широко используемого припоя приведены в таблице. 14.2. При высокотемпературной пайке подключается тепло газовой горелки, электрической дуги, высокочастотного тока, в печи. При низкотемпературной пайке

- используют медный паяльник, газовую горелку и погружают соединяемые детали в ванну с расплавленным припоем. Рис 14.7 34314.2, общие характеристики и применения машины припоя Припой марки:КГ,МПа. % Сервировка Vpr1 медь 840…900 12…18 жаропрочный припой. Впр2 330..440-22…46 для пайки трубопроводов, Vpr4 690…760 9..13 лопатки газовой турбины, стальные детали, коррозионностойкие Л63 (Провод) Медь 450 2 для пайки стальных изделий с целью безответственности Серебряный пср40 380…440 18…37 для трубопровода припоя. Пср45 370…510 16…35 трубы и другие

детали из коррозионностойкой стали. Может работать при температуре до 450°C POS90 олово и 43 25 электрические детали POS61 свинец 41 34 промышленные и приборные-P0X4 36 32 строительные Расчет паяного соединения на срезе припоя осуществляется по формуле аналогичной формуле для сварочного соединения: t=G / L Людмила Фирмаль

соединения получены от большого разнообразия материалов, включая металлы, стекло, древесину,неметаллические материалы, ткани, и резину. Клеевые соединения успешно применяются В случае 344in, где материал детали не может быть соединен сваркой или пайкой, болты или заклепки, которые являются источником концентрации напряжений. Особое значение имело соединение в производстве многослойной структуры с легким наполнителем-сотовой структурой. Обычно конструкция клеевого соединения работает со сдвигом или равномерным разделением. К недостаткам клеевого соединения можно отнести низкую прочность по сравнению со сварным соединением, резкие колебания температуры и низкую прочность, особенно в неравномерных зазорах. При такой нагрузке

glenvarna использует комбинацию соединений с высокой прочностью и твердостью. В общем случае клей используется в виде жидкости или порошка. Некоторые клеи используются в виде пленок, которые обеспечивают заданную толщину клеевого слоя. Технический процесс адгезии включает в себя подготовку поверхностей деталей,их очистку, обезжиривание, вытягивание из клеевого соединения,открытую выдержку,сушку клеевой пленки, сборку склеенных деталей, что помимо прочности клеевого соединения требует термостойкости. Расчет прочности клеевого соединения осуществляется по той же формуле, что и для пайки.

Образовательный сайт для студентов и школьников

© Фирмаль Людмила Анатольевна — официальный сайт преподавателя математического факультета Дальневосточного государственного физико-технического института

Соединения пайкой и склеиванием применяли значительно раньше сварных. Известны примеры применения пайки 3. 5 тыс. лет назад.

По конструкции паяные и клеевые соединения подобны сварным (рис. 4.1). В отличие от сварки пайка и склеивание позволяют соединять детали не только из однородных, но и неоднородных материалов, например: сталь с алюминием; металлы со стеклом, графитом, фарфором; керамика с полупроводниками; пластмассы; дерево, резина и пр.

При пайке и склеивании кромки деталей не расплавляются, что позволяет более точно выдерживать их размеры , и форму, а также производить повторные ремонтные соединения. По прочности паяные и клееные соединения уступают сварным в тех случаях, когда материал деталей обладает достаточно хорошей свариваемостью. Исключение составляют соединения тонкостенных элементов типа оболочек, когда имеется опасность прожога деталей при сварке.

Примеры конструкции изображены на рис. 4.1 и 4.2. Соединение образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олова) ниже тем¬пературы плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности деталей обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхностей припоем и заполнение зазора в стыке.

Размер зазора в стыке деталей в значительной мере определяет прочность соединения. Уменьшение зазора до некоторого предела увеличивает прочность. Это связано, во- первых, с тем, что при малых зазорах проявляется эффект капиллярного течения, способствующий заполнению зазора расплавленным припоем; во-вторых, диффузионный процесс и процесс растворения материалов деталей и припоя может распространяться на всю толщу паяного шва (диффузионный слой и слой раствора прочнее самого припоя).

Чрезмерно малые зазоры препятствуют течению припоя. Размер оптимального зазора зависит от типа припоя и материала деталей. Для пайки стальных деталей тугоплавкими припоями (серебряными или медными) приближенно рекомендуют зазор 0,03. 0,15 мм, при легкоплавких припоях (оловянных) — 0,05. 0,2 мм.

Необходимость малых и равномерно распределенных зазоров является одним из недостатков пайки, ограничивающим ее применение, в особенности для крупногабаритных конструкций. По сравнению со сваркой пайка требует более точной механической обработки и сборки деталей перед пайкой. Примеры сборки деталей перед пайкой показаны на рис.

Рис. 4.3

4.3, а. ж. Для фиксации относительного положения деталей нередко используют специальные приспособления, большие плоские стыки прихватывают точечной сваркой (рис. 4.3, а) и т. п.

Нагрев припоя и деталей при пайке осуществляют паяльником, газовой горелкой, т. в. ч., в термических печах, погружением в ванну с расплавленным припоем и пр. При пайке т. в. ч. или в термической печи припой укладывают в процессе сборки деталей в месте шва в виде проволочных контуров (рис. 4.3, б, е, ж), фольговых прокладок, лент, мелкой дроби (рис. 4.3, в) или паст в смеси с флюсом.

Для уменьшения вредного влияния окисления поверхностей деталей применяют специальные флюсы (на основе буры, хлористого цинка, канифоли); паяют в среде нейтральных газов (аргона) или в вакууме.

В качестве припоев применяют как чистые металлы, так и сплавы. Чаще других применяют сплавы на основе олова, меди, серебра. Примеры характеристик некоторых припоев приведены в табл. 4.1.

Аналогично можно записать расчетные напряжения для других конструкций соединений.

При соединении стальных деталей прочность материала деталей обычно больше прочности материала шва. В подобных случаях условие равнопрочности можно обеспечить только для нахлесточных соединений. Значение нахлестки по условию равнопрочности (рис. 4.4, б)

Пайка – это процесс получения неразъемного соединения твердых материалов с контактным локальным их плавлением при заполнении зазора между ними расплавленным припоем. Припои имеют сравнительно низкую температуру плавления, что делает пайку привлекательным способом соединения, остаточные тепловые деформации соединённых деталей отсутствуют. Поверхности перед пайкой очищаются от грязи и жира.

Припои могут быть оловянно-свинцовые, латунные, серебряные различного процент–ного состава, что изменяет их температуру плавления до значений, значительно меньших, чем температура плавления составных частей припоя.

По способам исполнения пайку можно разделить на следующие виды: пайка паяльником, в печах электросопротивления, индукционная и др.

Правила изображения и обозначения паяного соединения установлены ГОСТ 2.313–82. Место соединения спаянных деталей (рис. 3, а) показывается линией толщиной 2S, где S – толщина сплошной основной линии.

Склеивавание позволяет осуществлять соединения из разнородных материалов. Клееные соединения отличаются от паяных тем, что соединяемые элементы не разогре–ваются, клей (обычно жидкая масса) вводится между поверхностями контакта, прилипает к каждой из них, под давлением затвердевает и образует соединение.

Клееные соединения приобретают свои положительные свойства от качества клея (способности его прилипать к поверхностям деталей из различных материалов) и от прочности шва, если клей проникает в поры соединяемых элементов. Для склеивания широко применяют следующие типы клеев: эпоксидные, полиэфирные, фенольно–каучуковые и др.

Для обозначения паяного соединения применяется условный знак, изображенный на рис. 3, б. Знак наносят сплошной основной линией на тонкой линии–выноске, заканчивающейся стрелкой. Обозначение шва по замкнутой линии дополняется окружностью диаметром 3. 5 мм, наносимой тонкой линией. Марка припоя указывается в технических требованиях чертежа.

Согласно ГОСТ 2.313–82 место соединения склеиваемых деталей (рис. 4, а) показывается линией (толщина 2S). Для обозначения клееного соединения применяется знак, изображенный на рис. 4, б.

Этот знак наносится основной линией на тонкой линии–выноске, заканчивающейся стрелкой. Марка клея указывается в технических требованиях чертежей.

Применяют для соединения деталей из несвариваемых, а также не допускающих нагрева материалов.

Основные размеры заклепок с полукруглой головкой выполняются согласно ГОСТ 10299–80 и заклепок с потайной головкой – по ГОСТ 10300–80. Условные изображения заклепочных соединений выполняются согласно ГОСТ 2.313–82.

В зависимости от расположения склепываемых листов различают швы внахлестку с одной и двумя накладками. По взаимному расположению заклепок различают швы однорядные, двухрядные с шахматным расположением заклепок, двухрядные с параллельным расположением заклепок.

На чертежах размещение заклепок следует показывать в одинаковых местах каждого соединения, а в остальных – центровыми или осевыми линиями (рис. 5).

Контрольные вопросы

1. Какие соединения называются неразъемными?

2. Назовите виды сварных соединений.

3. Какие типы линий используются для изображения видимых и невидимых сварных швов?

4. В каком порядке располагают на полке линии–выноски вспомогательные знаки и буквенно–цифровые обозначения сварных швов?

5. Где и как наносят на чертежах данные о сварных швах?

6. Расшифруйте обозначение сварного шва: "ГОСТ 5264–80–Т 5".

7. Как изображаются швы, выполненные пайкой и склеиванием?

8. Чем отличаются линии-выноски при обозначении сварных, паяных и клеевых швов?

Читайте также: