Парокомпрессионная холодильная машина кратко

Обновлено: 04.07.2024

В основе действия холодильных машин лежит второй закон (или второе начало) термодинамики, который применительно к холодильным машинам гласит: для передачи теплоты от менее нагретого тела (холодного) к более нагретому (горячему) необходимо затратить энергию.Иными словами, чтобы охладить какое-либо тело, необходимо отвести от него теплоту, используя для этого какое либо техническое устройство.

В системах охлаждения используется явление увеличения теплосодержания вещества во время плавления и кипения при постоянной температуре. Самый простой способ отвода тепла от определенной области осуществляется при помощи ледяного блока. При плавлении лед поглощает тепло из окружающей атмосферы и продуктов, а продукт плавления льда отводится за пределы ледника—в окружающую среду.

Поскольку теплота парообразования во много раз больше теплоты плавления, во время процесса кипения поглощается большее количество теплоты при постоянной температуре. Поэтому рекомендуется производить перенос теплоты при температуре кипения вещества. В этом состоит преимущество компрессионных систем охлаждения. В дальнейшем в данном курсе будут рассмотрены особенности монтажа парокомпрессионных систем охлаждения.

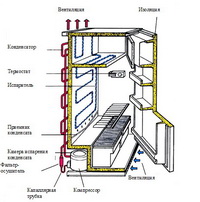

Рассмотрим цикл работы холодильной установки на примере бытового холодильника.

|

| Цикл холодильной установки (бытовой холодильник) |

Холодильник оснащен теплообменником (испарителем), куда поступает хладагент в парожидкостной фазе (смесь пара с жидкостью). В испарителе за счет кипения рабочего вещества теплота отводится от охлаждаемой среды — воздуха в системе непосредственного охлаждения (как в рассматриваемом примере), воды или рассола в системе с промежуточным хладоносителем.

При температуре +5°C внутри холодильника температура кипения хладагента в испарителе составит около -15°C, которая в случае использования хладагента R134a соответствует абсолютному давлению 1,7 бар. Тепло из внутренней части холодильника отводится более холодным испарителем, где кипит хладагент. Температура внутри холодильника снижается.

Компрессор откачивает пары хладагента из испарителя, сжимает их и направляет в другой теплообменник – конденсатор, расположенный на внешней части холодильной камеры.

В конденсаторе теплота отводится от конденсирующегося рабочего вещества с помощью охлаждающей среды — воздуха или воды— которая при этом нагревается. Хладагент меняет агрегатное состояние на жидкое.

Обычно температура окружающего конденсатор воздуха (комнатная) составляет от 20 до 25°C. Для обеспечения правильного отвода теплоты от конденсатора в окружающую среду температура конденсации должна превышать температуру окружающей среды в данном случае на 20-30 К. Для хладагента R134a и предполагаемой температуры конденсации 50°C абсолютное давление в конденсаторе составляет 13,2 бар.

Таким образом, задача компрессора состоит не только в удалении паров хладагента из испарителя, но и в их сжатии.

Жидкое рабочее вещество из конденсатора проходит через регулирующий (дроссельный) вентиль, где происходит процесс дросселирования (расширения рабочего тела без совершения внешней работы). Этот вентиль (в данном случае капиллярная трубка) расположен между конденсатором и испарителем, в котором хладагент расширяется и его давление снижается до давления кипения. Здесь замыкается цикл охлаждения.

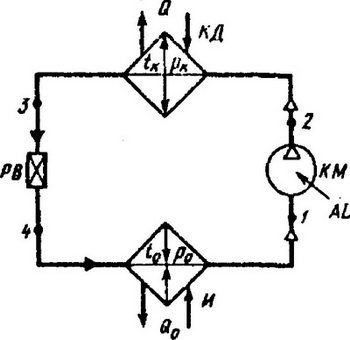

Ниже приведена схема холодильного цикла в условных обозначениях

| Принципиальная схема парокомпрессионной холодильной машины: КМ — компрессор; КД — конденсатор; РВ — регулирующий вентиль; И — испаритель; /, 2,3,4 — точки цикла |

Процессы, обозначенные на схеме:

4—1—кипение рабочего вещества (хладагента) в испарителе, при этом теплота Q0 отводится от охлаждаемой среды

1—2—сжатие паров рабочего вещества в компрессоре;

2—3—конденсация паров рабочего вещества в конденсаторе, при этом теплота Q передается окружающей или нагреваемой среде;

3—4—дросселирование рабочего вещества в регулирующем вентиле.

Таким образом, парокомпрессионная холодильная машина должна иметь четыре обязательных элемента: компрессор, конденсатор, испаритель и регулирующий вентиль.

Температура кипения рабочего вещества в испарителе зависит от давления кипения р0, а оно, в свою очередь,— от производительности компрессора. Температуру кипения поддерживают такой, чтобы обеспечить необходимую (заданную) температуру охлаждаемой среды. Для понижения температуры кипения необходимо понизить давление кипения, что можно сделать, увеличив производительность компрессора.

Температура конденсации рабочего вещества и соответствующее ей давление конденсации зависят главным образом от температуры среды, используемой для охлаждения конденсатора. Чем она ниже, тем ниже будут температура и давление конденсации. Величины давлений кипения и конденсации в значительной мере влияют на производительность компрессора. Они же в основном определяют и количество энергии, которое необходимо для его работы.

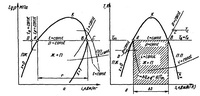

Представление цикла холодильной машины в термодинамических диаграммах

Теоретические циклы холодильных машин изображают на термодинамических диаграммах, которые позволяют лучше понять принцип их действия. Термодинамические диаграммы, кроме того, служат теоретической базой для расчета холодильных машин в целом и их отдельных элементов.

Наиболее распространены диаграммы энтальпия — давление (i, lgp -диаграмма) и энтропия — температура (s, T-диаграмма). Первую применяют для тепловых расчетов, вторую — для анализа термодинамической эффективности циклов. При этом используют следующие параметры:

- температуру в °С или абсолютную температуру Т в К;

- давление в Па или производных единицах (1кПа=10 3 Па, 1 МПа= 10 6 Па= 10,2 кгс/см 2 = 10 бар);

- удельный объем ν в м 3 /кг;

- плотность в кг/м 3 , (величина, обратная удельному объему).

Кроме простых измеряемых параметров, используют также сложные расчетные параметры: - энтальпию I в кДж;

- энтропию S в кДж/К.

На диаграммах и в расчетах применяют обычно удельную энтальпию i в кДж/кг, т. е. отнесенную к единице массы хладагента. Логарифмическая ось давления принимается в целях уменьшения масштаба диаграммы.

На i, lgр и s, T-диаграммах из точки К, соответствующей критическому состоянию хладагента, расходятся две так называемые пограничные кривые, разделяющие поле на три зоны: переохлажденной жидкости (ПЖ), парожидкостной смеси (Ж+П) и перегретого пара (ПП).

Если на i, lgp-диаграмме провести линию постоянного давления (p = const) — изобару, а на s, Т-диаграмме—линию постоянной температуры (T=const) — изотерму, то они пересекут пограничные кривые в точках А и В. В точке А хладагент находится в состоянии насыщенной жидкости, а в точке В — насыщенного пара.

Фазовый переход от жидкости к пару на диаграммах идет слева направо. При подводе теплоты (энтальпия и энтропия возрастают) переохлажденная жидкость, достигнув состояния насыщения в точке А, начинает кипеть. По мере дальнейшего подвода теплоты содержание жидкости в единице массы хладагента уменьшается, а содержание пара – увеличивается, достигая в точке В 100 %. Образуется насыщенный пар. Паросодер-жание х хладагента на левой пограничной кривой равно 0, а на правой—1. Состояние при х=1 называют также сухим насыщенным паром, чтобы подчеркнуть, что пар не содержит частиц жидкости в отличие от влажного пара, представляющего собой смесь пара и жидкости (П + Ж).

Фазовый переход от пара к жидкости на диаграммах идет справа налево. При отводе теплоты происходит процесс конденсации хладагента. Он начинается в точке В и заканчивается в точке A.

На i, lgр-диаграмме разность значений энтальпий i в точках А и В будет равна величине r в кДж/кг, которую, в зависимости от направления процесса (от А к В или от В к А), называют удельной (скрытой) теплотой парообразования или удельной теплотой конденсации.

На s, Т-диаграмме величине r будет соответствовать площадь (заштрихованная) под процессом А — В.

Параметры, соответствующие состоянию хладагента на левой пограничной кривой (х = 0), обозначают с одним штрихом, а на правой (х = 1) — с двумя.

В процессах кипения и конденсации давление и температура насыщения остаются неизменными, так как подводимая или отводимая теплота расходуется на изменение агрегатного состояния хладагента. При этом температура насыщения зависит от давления. При его увеличении она повышается, а при уменьшении — понижается.

Если после подвода определенного количества теплоты и достижения хладагентом состояния насыщенного пара в точке В продолжать подводить теплоту при постоянном давлении (p = const), то этот процесс В — С будет сопровождаться повышением температуры: ТС>ТВ. Насыщенный пар перейдет в точке С в состояние, называемое перегретым паром.

Аналогично, если после окончания процесса конденсации В — А продолжать отводить теплоту, то дальнейший процесс А — D будет сопровождаться понижением температуры. Насыщенная жидкость перейдет в точке D в состояние, называемое переохлажденной жидкостью.

На i, lgp-диаграмме изотермы (T = const) в зоне ПЖ идут почти вертикально вверх, параллельно изоэнтальпам—линиям постоянной удельной энтальпии (i=const), а в зоне ПП—резко вниз.

На s, T-диаграмме изотермы горизонтальны. Изобары (р=const) в зоне ПЖ идут резко вниз и почти совпадают с пограничной кривой (x = 0), в зоне ПП — поднимаются круто вверх. Изоэнтальпы (i =const) спускаются круто вниз.

Линии постоянной удельной энтропии (s = const) Ha s, T-диаграмме вертикальны, а на i, lgр-диаграмме располагаются примерно под углом 45° к горизонтали.

С небольшим подъемом от горизонтали идут на обеих диаграммах линии постоянного удельного объема (ν = const). Большим давлениям р соответствует меньший удельный объем ν.

Поскольку при работе парокомпрессионной холодильной машины в установившемся (стационарном) режиме давления кипения р0 и конденсации рк хладагента постоянны, количество подводимой или отводимой теплоты изображается на i, lgр-диаграмме в виде отрезка прямой линии и равно разности энтальпий в начале и конце процесса. В этом заключается достоинство i, lgp-диаграммы, которое обусловило ее широкое использование для расчета парокомпрессионных холодильных машин.

Холодильная машина является комплексом элементов, при помощи которых рабочее вещество совершает обратный термодинамический цикл (холодильный цикл) за счет затраты работы или теплоты. Процессы в элементах холодильной машины взаимосвязаны, и на них оказывают влияние как окружающая среда, так и охлаждаемые объекты.

Промышленные холодильные машины, работающие в области умеренного холода, можно подразделить на три основные группы: компрессионные – паровые и газовые, теплоиспользующие (используют тепловую энергию) и термоэлектрические (используют электрическую энергию).

Парокомпрессионные холодильные машины используют механическую работу. Они получили наибольшее распространение в холодильной технике и технологии для охлаждения, замораживания и хранения пищевых продуктов из-за их энергетической эффективности (меньший расход энергии по сравнению с другими машинами) и меньшей экологической опасности.

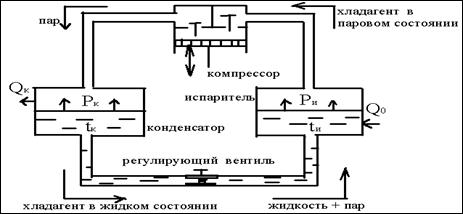

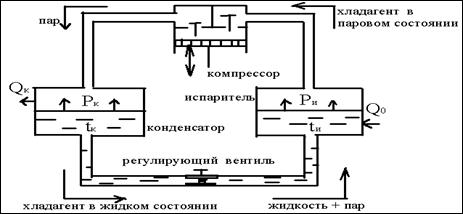

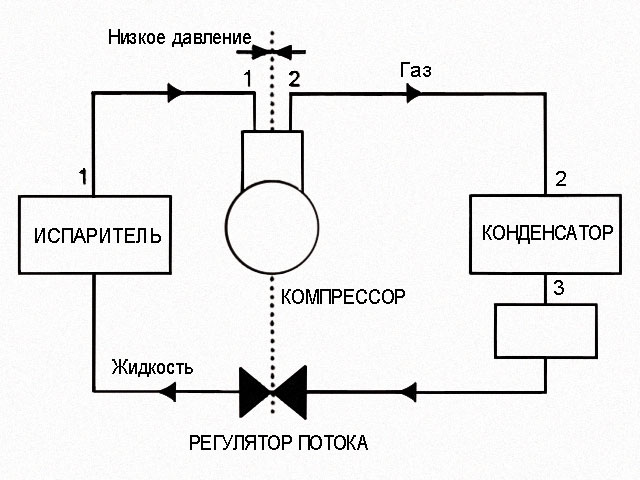

На рис. 1.6. показан принцип работы парокомпрессионных холодильных машин. Для осуществления холодильного цикла необходимо иметь четыре основных элемента: компрессор, конденсатор, испаритель и регулирующий вентиль, соединенных трубопроводом, в котором непрерывно циркулирует рабочее вещество – хладагент.

Рис.1.6. Принцип работы парокомпрессионных холодильных машин

Испаритель располагают в охлаждаемом помещении (холодильной камере, шкафу). В нем при низкой температуре (ниже температуры охлаждаемой среды) кипит жидкий хладагент, воспринимая тепло из холодильной камеры в количестве Q0. Пары хладагента из испарителя отсасываются компрессором, сжимаются до давления Рк, соответствующего температуре конденсации tк, и нагнетаются в конденсатор, охлаждаемый окружающим воздухом. При отводе от конденсатора теплоты в количестве Qк пары хладагента превращаются в жидкость, которая через регулирующий вентиль поступает опять в испаритель. В регулирующем вентиле происходит процесс дросселирования, при этом небольшая часть жидкого хладагента мгновенно испаряется, а оставшаяся жидкость охлаждается до температуры кипения.

Таким образом, хладагент выполняет непрерывный круговой (холодильный) цикл, циркулируя с помощью компрессора внутри замкнутой системы, изменяя температуру, давление, свое фазовое состояние, поглощая или отдавая при этом тепло.

В холодильных машинах в качестве хладагентов используют аммиак и фреоны (хладоны) при непосредственном охлаждении, и хладоносители – вода, рассолы (льдосоляные смеси хлористого натрия или хлористого кальция), антифризы (этиленгликоль, пропиленгликоль, метанол, глицерин), карбонат калия, жидкий диоксид углерода, водные растворы ацетата калия и формиата калия, экосолы (вода и этилкарбитол) – при косвенном охлаждении.

Главными элементами парокомпрессионных холодильных машин являются компрессор, конденсатор, испаритель, регулирующий вентиль.

1) КОМПРЕССОР. Компрессор является главным элементом холодильной машины. Он обеспечивает циркуляцию хладагента в системе холодильной машины, создает высокое давление, достаточное для перехода хладагента из парообразного состояния в жидкое в конденсаторе, и низкое давление, при котором он кипит в испарителе при заданной низкой температуре. Таким образом, он переносит вместе с парами хладагента теплоту, отведенную от охлаждаемой среды.

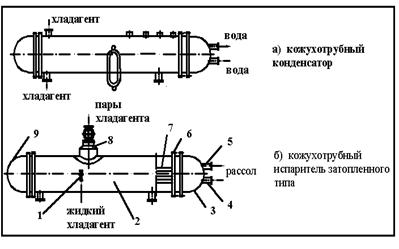

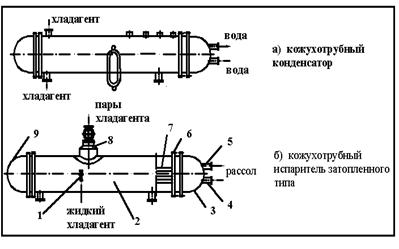

2) ИСПАРИТЕЛЬ. Испаритель – это теплообменный аппарат, предназначен для отвода (принятия) теплоты от охлаждаемой среды и хладагента. В испарителе происходит непосредственный теплообмен между охлаждаемым объектом и хладагентом (воздухоохладители, батареи, технологические аппараты непосредственного охлаждения). В испарителе обычно происходит кипение хладагента и превращение его в пар. Выделяют различные конструкции испарителей. На рис. 1.7 б) показан общий вид кожухотрубного испарителя затопленного типа, где: 1 – патрубок, куда подается жидкий хладагент, 2 – корпус аппарата, представляет собой сваренную из стального листа обечайку, по торцам к которой приварены трубные решетки 6 с отверстиями, в которые вставлены трубы 7. Снаружи к решеткам на шпильках крепятся крышки 3 и 9, одна из которых имеет штуцеры 4 и 5 для входа и выхода рассола. В центре обечайки вверху приварен сухопарник 8, через который пары хладагента отсасываются компрессором.

3) КОНДЕНСАТОР. Конденсатор – это теплообменный аппарат, который предназначен для превращения в жидкость поступающих из компрессорапаров хладагента. В конденсаторе возможно осуществить охлаждение жидкого хладагента ниже температуры конденсации (переохлаждение). Оба эти процесса сопровождаются отводом теплоты от хладагента к внешней среде. Существуют различные конструкции конденсаторов. На рис. 1.10а представлен кожухотрубный конденсатор.

4) РЕГУЛИРУЮЩИЙ ВЕНТИЛЬ. Об эффекте дросселирования, которое происходит в регулирующем вентиле, было упомянуто выше, сущность которого заключается в том, что при прохождении жидкого хладагента через суженное отверстие под действием разности давлений в конденсаторе и испарителе падение давления сопровождается понижением температуры всего потока. Хладагент дросселируется и теплообмен между ним и окружающей средой не осуществляется. При увеличении скорости движения в узком сечении внутренняя энергия молекул возрастает и повышенное внутримолекулярное трение приводит к тому, что часть жидкости переходит в парообразное состояние. При этом температура всего потока понижается до температуры кипения хладагента в испарителе. Поэтому только часть циркулирующего хладагента кипит в испарителе и производит полезное охлаждение.

Рис. 1.7. а) Кожухотрубный конденсатор; б) кожухотрубный испаритель затопленного типа

Вопросы для самоконтроля

1. Что такое фазовые переходы веществ?

2. Какие имеются способы получения искусственного холода?

3. Какую функцию выполняет компрессор в холодильных машинах?

4. Что такое источники низкой и высокой температур?

Тесты

1) В каком диапазоне лежит область низких температур для холодильной техники:

а)–120÷–273 0 С; б)+30÷–120 0 С; в)+20÷–120 0 С; г)+20÷–110 0 С; д) 0 ÷–150 0 С.

2) При каких условиях существует тройная точка воды:

а)617 Па; 0,0098 0 С; б)617 Па; 0,98 0 С; в)517 Па; 0,098 0 С; г)417 Па; 0 0 С.

3) При каких условиях сухой лед (твердая двуокись углерода) переходит из твердого в газообразное состояние:

а)1 атм; –70 0 С; б) 1 атм; –78,9 0 С; в)3 атм; +15 0 С; г)2 атм; –20 0 С; д)1 атм; –67 0 С.

4) Какую энергию используют парокомпрессионные холодильные машины:

а) механическую работу; б) тепловую; в) электрическую энергию.

5) Сублимация – это процесс перехода вещества:

а) из жидкого состояния в парообразное; б) из жидкого состояния в пар; в) из твердого состояния в газообразное, минуя жидкость; г) из газообразного состояния в твердое, минуя жидкость.

Холодильная машина является комплексом элементов, при помощи которых рабочее вещество совершает обратный термодинамический цикл (холодильный цикл) за счет затраты работы или теплоты. Процессы в элементах холодильной машины взаимосвязаны, и на них оказывают влияние как окружающая среда, так и охлаждаемые объекты.

Промышленные холодильные машины, работающие в области умеренного холода, можно подразделить на три основные группы: компрессионные – паровые и газовые, теплоиспользующие (используют тепловую энергию) и термоэлектрические (используют электрическую энергию).

Парокомпрессионные холодильные машины используют механическую работу. Они получили наибольшее распространение в холодильной технике и технологии для охлаждения, замораживания и хранения пищевых продуктов из-за их энергетической эффективности (меньший расход энергии по сравнению с другими машинами) и меньшей экологической опасности.

На рис. 1.6. показан принцип работы парокомпрессионных холодильных машин. Для осуществления холодильного цикла необходимо иметь четыре основных элемента: компрессор, конденсатор, испаритель и регулирующий вентиль, соединенных трубопроводом, в котором непрерывно циркулирует рабочее вещество – хладагент.

Рис.1.6. Принцип работы парокомпрессионных холодильных машин

Испаритель располагают в охлаждаемом помещении (холодильной камере, шкафу). В нем при низкой температуре (ниже температуры охлаждаемой среды) кипит жидкий хладагент, воспринимая тепло из холодильной камеры в количестве Q0. Пары хладагента из испарителя отсасываются компрессором, сжимаются до давления Рк, соответствующего температуре конденсации tк, и нагнетаются в конденсатор, охлаждаемый окружающим воздухом. При отводе от конденсатора теплоты в количестве Qк пары хладагента превращаются в жидкость, которая через регулирующий вентиль поступает опять в испаритель. В регулирующем вентиле происходит процесс дросселирования, при этом небольшая часть жидкого хладагента мгновенно испаряется, а оставшаяся жидкость охлаждается до температуры кипения.

Таким образом, хладагент выполняет непрерывный круговой (холодильный) цикл, циркулируя с помощью компрессора внутри замкнутой системы, изменяя температуру, давление, свое фазовое состояние, поглощая или отдавая при этом тепло.

В холодильных машинах в качестве хладагентов используют аммиак и фреоны (хладоны) при непосредственном охлаждении, и хладоносители – вода, рассолы (льдосоляные смеси хлористого натрия или хлористого кальция), антифризы (этиленгликоль, пропиленгликоль, метанол, глицерин), карбонат калия, жидкий диоксид углерода, водные растворы ацетата калия и формиата калия, экосолы (вода и этилкарбитол) – при косвенном охлаждении.

Главными элементами парокомпрессионных холодильных машин являются компрессор, конденсатор, испаритель, регулирующий вентиль.

1) КОМПРЕССОР. Компрессор является главным элементом холодильной машины. Он обеспечивает циркуляцию хладагента в системе холодильной машины, создает высокое давление, достаточное для перехода хладагента из парообразного состояния в жидкое в конденсаторе, и низкое давление, при котором он кипит в испарителе при заданной низкой температуре. Таким образом, он переносит вместе с парами хладагента теплоту, отведенную от охлаждаемой среды.

2) ИСПАРИТЕЛЬ. Испаритель – это теплообменный аппарат, предназначен для отвода (принятия) теплоты от охлаждаемой среды и хладагента. В испарителе происходит непосредственный теплообмен между охлаждаемым объектом и хладагентом (воздухоохладители, батареи, технологические аппараты непосредственного охлаждения). В испарителе обычно происходит кипение хладагента и превращение его в пар. Выделяют различные конструкции испарителей. На рис. 1.7 б) показан общий вид кожухотрубного испарителя затопленного типа, где: 1 – патрубок, куда подается жидкий хладагент, 2 – корпус аппарата, представляет собой сваренную из стального листа обечайку, по торцам к которой приварены трубные решетки 6 с отверстиями, в которые вставлены трубы 7. Снаружи к решеткам на шпильках крепятся крышки 3 и 9, одна из которых имеет штуцеры 4 и 5 для входа и выхода рассола. В центре обечайки вверху приварен сухопарник 8, через который пары хладагента отсасываются компрессором.

3) КОНДЕНСАТОР. Конденсатор – это теплообменный аппарат, который предназначен для превращения в жидкость поступающих из компрессорапаров хладагента. В конденсаторе возможно осуществить охлаждение жидкого хладагента ниже температуры конденсации (переохлаждение). Оба эти процесса сопровождаются отводом теплоты от хладагента к внешней среде. Существуют различные конструкции конденсаторов. На рис. 1.10а представлен кожухотрубный конденсатор.

4) РЕГУЛИРУЮЩИЙ ВЕНТИЛЬ. Об эффекте дросселирования, которое происходит в регулирующем вентиле, было упомянуто выше, сущность которого заключается в том, что при прохождении жидкого хладагента через суженное отверстие под действием разности давлений в конденсаторе и испарителе падение давления сопровождается понижением температуры всего потока. Хладагент дросселируется и теплообмен между ним и окружающей средой не осуществляется. При увеличении скорости движения в узком сечении внутренняя энергия молекул возрастает и повышенное внутримолекулярное трение приводит к тому, что часть жидкости переходит в парообразное состояние. При этом температура всего потока понижается до температуры кипения хладагента в испарителе. Поэтому только часть циркулирующего хладагента кипит в испарителе и производит полезное охлаждение.

Рис. 1.7. а) Кожухотрубный конденсатор; б) кожухотрубный испаритель затопленного типа

Вопросы для самоконтроля

1. Что такое фазовые переходы веществ?

2. Какие имеются способы получения искусственного холода?

3. Какую функцию выполняет компрессор в холодильных машинах?

4. Что такое источники низкой и высокой температур?

Тесты

1) В каком диапазоне лежит область низких температур для холодильной техники:

а)–120÷–273 0 С; б)+30÷–120 0 С; в)+20÷–120 0 С; г)+20÷–110 0 С; д) 0 ÷–150 0 С.

2) При каких условиях существует тройная точка воды:

а)617 Па; 0,0098 0 С; б)617 Па; 0,98 0 С; в)517 Па; 0,098 0 С; г)417 Па; 0 0 С.

3) При каких условиях сухой лед (твердая двуокись углерода) переходит из твердого в газообразное состояние:

а)1 атм; –70 0 С; б) 1 атм; –78,9 0 С; в)3 атм; +15 0 С; г)2 атм; –20 0 С; д)1 атм; –67 0 С.

4) Какую энергию используют парокомпрессионные холодильные машины:

а) механическую работу; б) тепловую; в) электрическую энергию.

5) Сублимация – это процесс перехода вещества:

а) из жидкого состояния в парообразное; б) из жидкого состояния в пар; в) из твердого состояния в газообразное, минуя жидкость; г) из газообразного состояния в твердое, минуя жидкость.

Холодильник со сжатием пары основан на конденсации паров из хладагента жидкости ниже сжатия , и его испарение разложения. Это самый распространенный способ получения холода . Этот принцип идентичен тому, который используется для тепловых насосов .

Этот процесс следует отличать от турбохолодильника , в котором газ сжимается, охлаждается до температуры окружающей среды, а затем расширяется в турбине. Этот другой метод не требует изменения фазы. Мы можем отметить его сходство с циклом Брайтона из газовой турбины .

Резюме

Принцип

Простая стилизованная схема парокомпрессионного холодильного цикла теплового насоса:

1) конденсатор,

2) расширительный клапан,

3) испаритель,

4) компрессор.

Любая компрессионная холодильная установка состоит как минимум из 4-х элементов:

- компрессор (1);

- конденсатор (2);

- регулятор (3);

- испаритель (4);

- хладагент или хладагент ;

- и наконец, по желанию, компрессорное масло.

Эти пять элементов - самый минимум для обеспечения работы холодильной системы. Основные современные хладагенты содержат фтор , поэтому холодильные контуры должны быть совершенно безводными . Фтор растворяется в воде и образует кислоту. Поэтому вода - главный враг большинства холодильных контуров.

Как показано на этой схеме, в компрессоре циркулирует хладагент. Он покидает порт высокого давления компрессора в газообразном состоянии , более горячее, чем входило. Затем он пересекает сторону высокого давления, начиная с конденсатора.

Во время прохождения через конденсатор хладагент теряет много калорий и конденсируется. Поэтому мы наблюдаем изменение состояния . Трубопровод между конденсатором и расширительным клапаном по праву называется жидкостной линией .

Поэтому в расширительный клапан хладагент подается в жидком состоянии . Это создает ограничение, вызывающее падение давления в хладагенте, который подается на сторону низкого давления (низкого давления). На выходе из расширительного клапана наблюдается значительное падение давления и падение температуры хладагента. В этом случае хладагент обычно находится в двухфазной смеси , то есть обычно 15% в газе и 85% в жидкости. (Эти процентные значения приведены в качестве примера и должны использоваться с осторожностью. Важно помнить, что здесь мы почти систематически находимся в двухфазной смеси).

Жидкость в двухфазной смеси проходит через испаритель. В последнем мы снова наблюдаем изменение состояния. Фактически, жидкая часть жидкости закипает , поглощая калории, которые находятся в непосредственной близости от испарителя.

Затем жидкость в газообразном состоянии всасывается через отверстие низкого давления компрессора, и цикл повторяется.

От нагнетания компрессора до расширительного клапана давление высокого давления идентично (за исключением перепадов давления). От расширительного клапана до всасывания компрессора давление НД одинаковое (за исключением перепадов давления).

Моделирование холодильной системы

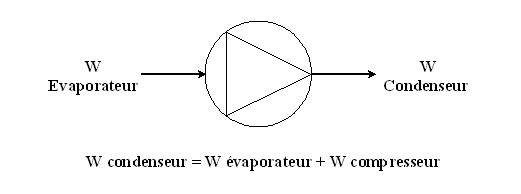

Любая холодильная система используется для передачи калорий из одной зоны в другую. Действительно, калории, поглощенные испарителем, затем удаляются конденсатором. Таким образом, происходит передача калорий (или энергии) от испарителя к конденсатору. Таким образом, мы можем смоделировать систему охлаждения следующим образом:

Таким образом, любая холодильная установка может быть определена как тепловой насос.

Это моделирование является лишь частичным моделированием холодильной операции. Фактически, в холодильной системе есть два источника калорий:

- калории, поглощенные испарителем;

- калории, произведенные компрессором.

Действительно, сжатие любой жидкости, какой бы она ни была, требует энергии (калорий), и это независимо от эффективности компрессора. Следовательно, эта энергия должна отводиться в конденсатор, чтобы система находилась в равновесии. Чем ниже КПД компрессора, тем больше энергии должно быть отведено в конденсатор.

Следовательно, холодильная установка всегда более мощная на стороне конденсатора, чем на стороне испарителя.

Пример: паспортная табличка реверсивного кондиционирования воздуха.

Явное тепло и скрытое тепло

Чтобы улучшить его, добавьте проверяемые ссылки [ как это сделать? ] или шаблон > в отрывках, требующих источника.

- Теплосодержание (или удельная теплоемкость ) представляет собой количество тепла , чтобы быть поглощенными или дано , чтобы вызвать падение или повышение температуры.

- Скрытая теплота (или скрытая теплота) представляет собой количество тепла , чтобы быть поглощенной или дано , чтобы вызвать изменение состояния.

Пример: время, необходимое для данного сопротивления таянию льда:

Во-первых, сопротивление нагреет лед, чтобы довести температуру льда до 0 ° C (удельная теплоемкость).

Δ ЧАС знак равно м против Δ Т

Δ ЧАС знак равно п т

И другие т знак равно 83 , 6 s

Отмечается скрытое тепло против л >

т знак равно 1340 s

Итак, на растапливание льда требуется 1340 кДж + 83,6 кДж или 1423,6 с, или около 24 минут.

Этот эксперимент подчеркивает тот факт, что наиболее важное количество подаваемой энергии (в данном случае тепла) потребляется во время скрытой фазы. Поэтому в первичных контурах (то есть на стороне хладагента) очень интересно работать с изменениями состояния, а не с разницей температур. По такому принципу работают холодильные системы.

Во время рабочего цикла холодильной системы аналогичный опыт наблюдается на уровне двух теплообменников, а именно конденсатора и испарителя :

- изменение состояния хладагента в газе → жидкости конденсатора (значительный возврат калорий) + относительное снижение температуры хладагента (менее возврат калорий).

- изменение состояния хладагента в испарителе: жидкость → газ (значительное поглощение калорий) + а относительное повышение температуры хладагента (меньше поглощения калорий).

Следовательно, эти изменения состояния необходимы для правильного функционирования холодильной системы.

Холодильный компрессор

Компрессор всасывает и подает хладагент в паровой фазе.

Есть три основных семейства холодильных компрессоров:

- герметичные компрессоры ;

- полугерметичные компрессоры ;

- открытые компрессоры .

Герметичные компрессоры

В компрессорах герметичные являются компрессоры с частью двигателя и сжатием части ограничены колокольчиком герметичными несъемным , следовательно , их именами. Если одна из двух частей выходит из строя, компрессор считается вышедшим из строя. Электрическая часть охлаждается парами НД во время работы компрессора.

Снаружи они обычно имеют клеммную колодку электрического подключения, а также 3 порта:

- порт заправки / слива хладагента (сторона низкого давления );

- всасывающий патрубок ( ВР );

- выпускной порт ( HP ).

Полугерметичные компрессоры

В компрессорах полугерметичные названы так , что секция двигателя и секция компрессора непосредственно собраны друг против друга. Следовательно, муфта между двигателем и компрессором недоступна (если две части не будут разделены путем разборки). Следовательно, эти компрессоры подлежат ремонту. Как и в герметичных компрессорах , моторная часть полугерметичного компрессора обычно охлаждается парами низкого давления.

Открытые компрессоры

Открытые компрессоры названы так потому, что компрессор и двигатель разделены. Таким образом, компрессор может работать с двумя различными типами привода, ременным или прямым соединением.

Различные типы компрессоров

Также существуют разные типы холодильных компрессоров :

Поршень

В основном они используются в бытовых холодильниках, но их также можно найти для коммерческого охлаждения (малой и средней мощности) и для установок производства охлажденной воды, используемых в установках кондиционирования воздуха. Их можно найти для старых промышленных холодильных установок.

Поворотный поршень

Оснащают кондиционеры реверсивные или нет, в целом малой мощности, могут быть оснащены 2-мя поворотными поршнями.

Спираль

Винтовой компрессор или геликокомпрессор относится к классу объемных машин роторного типа. Изобретенный в 1878 году инженером Григаром, он претерпел различные усовершенствования благодаря развитию технологий, позволяющих повысить урожайность. С 1976 года во всем мире произошла значительная разработка винтовых компрессоров для всех областей холодоснабжения. В последние годы появилось новое поколение винтовых компрессоров малой и средней мощности, охватывающих область поршневых компрессоров средней мощности.

Центробежный

Чтобы улучшить его, добавьте проверяемые ссылки [ как это сделать? ] или шаблон > в отрывках, требующих источника.

Центробежный компрессор или турбонагнетатель (в смысле турбомашины , не путать с одноименным турбонагнетателем ) представляет собой турбомашину радиального типа. Он состоит из ротора, вращающегося с постоянной скоростью. Его пересекает жидкость, которая течет постоянно. Равномерная скорость вращения и устойчивый поток - важные характеристики турбомашин. Центробежный компрессор использует увеличение кинетической энергии жидкости, полученное за счет использования центробежной силы, вызванной высокой окружной скоростью, с которой жидкость покидает лопасти ротора. На выходе из рабочего колеса жидкость поступает в диффузор, где скорость жидкости преобразуется в давление.

Описание Центробежный компрессор состоит из подвижного узла, состоящего из вала и одного или нескольких лопастных колес, и, необязательно, из набора лопаток предварительного вращения, размещенных на всасывании компрессора.

Скорость вращения может варьироваться от 3000 до более 25000 об / мин , с окружной скоростью от 150 до 200 м / с .

Привод компрессора либо прямой, либо достигается посредством умножителя скорости, обычно встроенного в компрессор.

Лопатки предварительного вращения позволяют изменять угол входа жидкости в рабочее колесо, чтобы получить другую охлаждающую способность. Лопасти приводятся в действие серводвигателем, подчиненным регулирующему устройству.

В зависимости от используемого хладагента и предполагаемого применения центробежный компрессор может быть одно- или многоколесным. В случае с несколькими колесами диффузор одного колеса удлиняется возвратным каналом, по которому сжатая жидкость поступает на вход следующего колеса.

Идея паровой компрессионной холодильной машины зародилась, по существу, уже тогда, когда впервые вода была охлаждена под колпаком при откачке воздуха насосом. Однако до машины как таковой было еще далеко, так как производилось лишь однократное, а не непрерывное охлаждение. Но и при этом удаление большого количества водяного пара при низком давлении вызывало большие трудности. Чтобы их уменьшить, прибегали даже к тому, что вместо механического насоса стали применять поглощение водяного пара серной кислотой. [Эта, на первых порах малоперспективная, идея тоже содержала рациональное зерно, которое, как мы увидим, потом проросло, дав начало абсорбционным холодильным машинам.] Систематическое исследование получения холода при испарении не только воды, но и легкокипящих жидкостей проводили сначала (1781 г.) Т. Кавалло и позже (1813 г.) А. Маре.

В 1805 г. О. Эванс опубликовал описание машины "для охлаждения жидкостей", в котором предлагалось использовать для этой цели испарение этилового спирта.

Описанная им идея включает почти все принципиально важные для холодильной машины процессы: испарение эфира при низком давлении (под вакуумом), откачку пара насосом (т.е. компрессором) в другой сосуд и конденсацию этого пара холодной водой, отводящей от него тепло. Здесь не хватает только одного важного элемента, который позволил бы замкнуть цикл и вернуть жидкий эфир в сосуд, где он бы мог снова испаряться, охлаждая или замораживая воду.

Для этого был только единственный путь - заставить эфир циркулировать в замкнутом контуре так же, как и в газовой машине.

Первым, кто успешно вступил на этот путь и подготовил условия для продвижения по нему, был англичанин Я. Перкинс. В августе 1834 г. он получил британский патент N°6662 "Аппарат для производства холода и охлаждающих жидкостей". Эта дата может быть с полным основанием принята как начальная точка отсчета в истории паровых холодильных машин.

Я. Перкинс родился в 1766 г (рис. 3.8). Получив техническое образование, он всю жизнь работал над совершенствованием паровых машин и накопил большой опыт в этой области. Только в довольно солидном возрасте он по причинам, которые его биографы не могли выяснить, обратился к холодильным машинам, которые в то время не имели какого-либо промышленного значения. Ему было 68 лет, когда он получил свой основополагающий патент на парокомпрессионную холодильную машину с замкнутым контуром. Он прожил еще 15 лет, но реализовать эти идеи ему не удалось, хотя ему, как известному конструктору паровых машин, казалось бы, признание должно было быть обеспечено. Один из его биографов писал: "Нет сомнения, что он заплатил штраф за то, что опередил свое время".

Рис. 3.8. Якоб Перкинс.

Судьба идей Перкинса обычна: большинство слишком новых предложений не нашли отклика у современников. Однако она уникальна в том смысле, что трудно найти в истерии техники человека, который в таком возрасте сделал бы столь важное изобретение, да еще в новой области.

В своем патенте Перкинс предложил собирать испарившееся летучее вещество, затем сжимать его газовым насосом, т.е. компрессором) и после этого снова конденсировать холодной водой, т.е. осуществлять полный цикл, чтобы непрерывно снова получать то же самое количество легколетучего вещества. Эта кажущаяся теперь очень естественной мысль в четкой форме до Перкинса никому не приходила в голову. Он, однако, не ограничился престо выдвижением идеи, а продумал и ее инженерную реализацию.

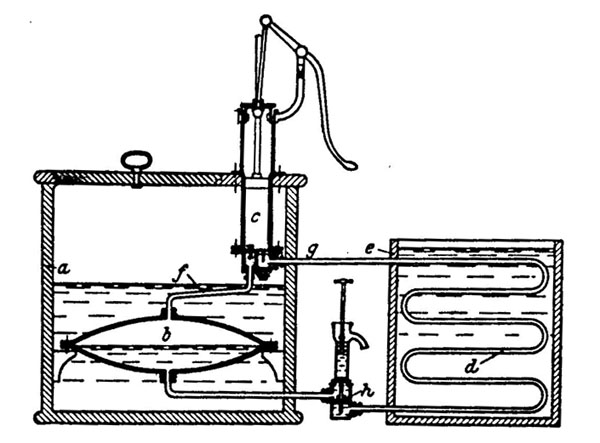

На рис. 3.9 показан чертеж из его патента. В изолированном сосуде а находится охлаждаемая жидкость. Предусмотрен также сосуд с легкокипящим испаряющимся веществом (испаритель) b. В качестве такого вещества Перкинс рекомендовал эфир (этиловый эфир), поскольку он дешев и характеризуется невысоким давлением пара. Пары поступают по трубопроводу f в паровой насос с (т.е. компрессор) и после сжатия подаются по трубопроводу g в конденсатор d, помещенный в ванне е с холодной водой (погружной конденсатор). Здесь пар при давлении, близком к атмосферному, конденсируется, и жидкость через дроссельный клапан h возвращается в испаритель. Видно, что здесь полностью предусмотрены все части парокомпрессионной холодильной установки. Если весь воздух из машины удалить, она будет исправно работать.

Рис. 3.9. Парокомпрессионная холодильная машина Перкинса (схема из патентного описания).

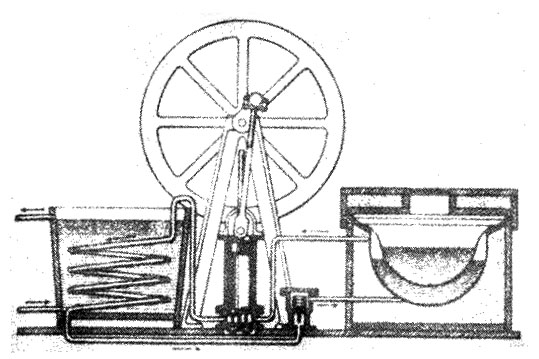

Я. Перкинсу не пришлось увидеть свою машину "в металле". Довольно несовершенная опытная машина по идее Перкинса была сделана уже после его смерти. Ее устройство полностью повторяет эскиз Перкинса (рис. 3.10), но ручной насос заменен уже механическим компрессором. Испаритель выполнен в виде двух соединенных полушарий. В верхний помещается замораживаемая вода, а в междустенное пространство - испаряющийся хладагент. На этой машине удалось получать довольно много льда. Я. Перкинс не был единственным, кто подошел к идее цикла. Похожие мысли высказывали в 30-е годы немец Хазен и англичанин Шоу. Однако их идеи не были столь доработаны. Большого успеха достиг в практическом осуществлении идеи Перкинса А. Твиннинг, с 1848 г. начавший работу с этиловым эфиром. В 1850 г. он получил английский, а в 1853 г. американский патент (№10221). Одна такая машина работала в Кливленде и давала 50 кг льда в час.

Рис. 3.10. Усовершенствованный вариант машины Перкинса.

Наибольший успех в развитии паровых холодильных машин был достигнут Дж. Гаррисоном (родился в 1816 г. в Глазго). Это, несомненно, вторая крупная фигура в истории паровых холодильных машин после Перкинса. Он эмигрировал в Австралию (Сидней) в 1837 г. и поселился вблизи Мельбурна. Был сначала журналистом и издателем газеты, но с 1850 г. занялся проблемами получения холода. Его первая профессия давала возможность быть в курсе главных экономических проблем того времени. Одна из них была связана с потребностью в замораживании мяса, экспортируемого из Австралии в Англию.

В период 1856-1857 гг. он получил два основополагающих английских патента (№747 и 2362) на машины с этиловым эфиром в качестве хладагента. Правда, он уже обдумывал в это время использование других рабочих тел, в особенности аммиака. В 1875 г. Гаррисон ездил в Лондон, где обсуждал проблемы охлаждения с Фарадеем и Тиндалем.[ Характерно, что многие создатели холодильной техники поддерживали связь с тогдашними корифеями науки и консультировались с ними. В числе таких консультантов был наряду с Фарадеем и Тиндалем и В. Томсон-Кельвин (который помогал Големану), Гей-Люссак и др.]

Наладив производство холодильных машин, Гаррисон занялся непосредственно замораживанием мяса для экспорта в Англию. Однако сначала он попробовал замораживать мясо на берегу в стационарных условиях. В 1873 г. он провел эксперимент в Мельбурне, заморозив посредством своей машины мясо, рыбу и тушки птицы. Через 6 мес. был проведен осмотр и проверка качества. После удачного окончания этой пробы Гаррисон в 1873 г. решился на широкомасштабный эксперимент. Он погрузил на судно "Норфольк", оборудованное его холодильной установкой, 20 т баранины и говядины, заморозил груз на борту, и судно отправилось в Англию. Однако здесь Гаррисона ожидало поражение: машина вышла по дороге из строя и по прибытии в Лондон покупателя на привезенное мясо не нашлось. Гаррисон понес большие убытки, вынужден был оставить коммерческую деятельность и занялся научной работой, Умер он в 1893 г. Машины Гаррисона, работающие на эфире, продолжали несколько лет выпускаться в Лондоне.

Независимо от Гаррисона, Ф. Карре, известный тем, что изобрел совершенно новый и оригинальный вариант паровой холодильной машины (о котором речь будет дальше), разработал паровые холодильные машины не только на этиловом эфире, но и на сернистом ангидриде (французский патент от 27.06.1857).

Одна из установок, построенных по этому патенту, была смонтирована в южной Франции на заводе по производству соли и использовалась при получении сернокислого натрия (глауберовой соли) из морской воды.

Принцип работы холодильных машин

Вещества, совершающие такой фазовый кругооборот в холодильных машинах, называются хладагентами. Большинство холодильных агрегатов получают холод за счет использования фазового перехода хладагента из жидкого в газообразное состояние.

Основные типы холодильных машин

Но существуют и другие типы холодильных машин. В зависимости от физического процесса, применяемого для генерации холода, все агрегаты подразделяют на следующие типы:

- Холодильные машины, использующие фазовый переход. В свою очередь они подразделяются на:

- парокомпрессорные или просто компрессорные,

- абсорбционные,

- эжекторные или пароэжекторные.

- воздушные детандерные холодильные машины,

- воздушные вихревые холодильные машины или машины на вихревых охладителях.

Парокомпрессорные холодильные машины

Это, вероятно, наиболее распространенный на сегодня тип холодильных агрегатов. Хотя и внутри этого типа существует дополнительное разделение агрегатов по типу холодильного компрессора, которые бывают:

- винтовыми,

- осевыми,

- поршневыми,

- ротационными,

- спиральными,

- центробежными.

Чаще всего в бытовых холодильниках и холодильных установках для пищевой промышленности используются поршневые компрессоры. Число поршней в них варьируется от 1 (для бытовых устройств) до 12 (для крупных стационарных компрессоров).

Винтовые компрессоры обладают большей холодопроизводительностью в сравнении с поршневыми компрессорами при сопоставимых размерах.

Ротационные компрессоры используются, преимущественно, в бытовых кондиционерах. Спиральные компрессоры считаются очень перспективными. Их используют в холодильной технике для пищевой промышленности, однако наиболее широкое применение они нашли в системах кондиционирования.

В парокомпрессорных холодильных установках (сокр. ПКХУ или ПКХМ) в качестве хладагентов применяют легкокипящие жидкости. Чтобы реализовать замкнутый цикл перекачки тепла, схема холодильной машины имеет 4 обязательных элемента:

Как работает парокомпрессионная холодильная машина

В испарителе происходит извлечение тепла из места, которое нуждается в охлаждении, и последующая передача этого тепла хладагенту. За счет полученной тепловой энергии жидкий хладагент испаряется, а само место, откуда тепло ушло, охлаждается. Далее включается в работу компрессор, который всасывает парообразный хладагент и повышает его давление и температуру.

После компрессора горячий пар под давлением попадает в конденсатор. Здесь он отдает полученную тепловую энергию, выбрасывая ее в окружающую среду или нагревая воду. После отдачи температуры температура хладагента закономерно падает, и он конденсируется, т.е. переходит в жидкое состояние, но давление его по-прежнему высокое. Чтобы сбросить это давление, применяется регулятор потока. После его прохождения, хладагент снова возвращается в испаритель, а цикл холодильной машины повторяется.

Как работают другие виды холодильных машин

В воздушных холодильных установках в качестве хладагента используется обычный воздух, а передача тепла от места, которое нужно охладить, до места его выброса, осуществляется за счет механической энергии. Детандер - это расширительный цилиндр, который служит для того, чтобы температура воздуха в системе опустилась ниже температуры охлаждаемых в холодильной камере предметов.

Охлаждение в воздушных вихревых холодильных машинах осуществляется за счет расширения предварительно сжатого компрессором воздуха в блоках специальных вихревых охладителей.

В абсорбционной холодильной машине используется свойство некоторых хладагентов хорошо растворяться в воде (до 1000 объемов аммиака на 1 объем воды). Такими хладагентами могут выступать раствор бромистого лития или аммиак. В целом, рабочий цикл абсорбционной холодильной машины очень похож на цикл парокомпрессорной. Только в ней полностью отсутствует компрессор. А удаление газообразного хладагента из змеевика испарителя происходит за счет поглощения его водой, раствор хладагента в которой затем перекачивается в специальную емкость (десорбер), где производится его нагрев до газообразного состояния.

![Среднетемпературный агрегат Express Cool AKP-EC-NT-HSN 2x5343(Y) - 2x8571(Y) на базе двух полугерметичных винтовых компрессоров]()

Среднетемпературный агрегат Express Cool AKP-EC-NT-HSN 2x5343(Y) - 2x8571(Y) на базе двух полугерметичных винтовых компрессоров

Пары хладагента и воды из десорбера под давлением поступают в ректификационную колонну, где пары разделяются. Далее практически чистый хладагент попадает в конденсатор, где, охлаждаясь, конденсируется и через регулятор потока снова поступает в испаритель для повторения цикла.

Термоэлектрические холодильные машины основаны на так называемом эффекте Пельтье, заключающемся в поглощении тепла при прохождении электрического тока в месте контакта (спая) двух проводников, сделанных из разных материалов. При этом поглощенное тепло выделяется на другом спае.

Пароэжекторные холодильные установки чаще всего работают на водяном паре, поэтому нуждаются в устройстве, где этот пар будет производиться, например, котельной установке. Работает пароэжекторный холодильный агрегат так. Из котельной установки горячий пар поступает в сопло эжектора. При истечении пара с большой скоростью в камере смешения за соплом создается разрежение, под действием которого в камеру смешения подсасывается менее горячий пар из испарителя холодильной камеры.

В диффузоре эжектора скорость полученной смеси уменьшается, а давление и температура растут. Затем паровая смесь поступает в конденсатор, где превращается в жидкость. Одна часть конденсата перекачивается насосом в котельный агрегат, а другая, используемая как хладагент, проходит через регулятор потока, в результате чего ее давление и температура падают. В испарителе этот пар отбирает тепло у охлаждаемых предметов, а затем вновь поступает в паровой эжектор.

Классификация холодильных машин

Помимо разделения по типу физического процесса, применяемого для генерации холода, холодильные агрегаты можно классифицировать и по другим признакам:

- холодопроизводительности,

- схеме и виду термодинамического цикла,

- температурным характеристикам.

По холодопроизводительности холодильные машины разделяются на малые, средние и крупные установки. К малым относятся агрегаты мощностью до 15 кВт, к средним – от 15 до 120 кВт, крупными считаются установки с холодопроизводительностью свыше 120 кВт.

По схеме и виду термодинамического цикла различают одно- и двухступенчатые установки, а также многоступенчатые и каскадные холодильные машины. Количество ступеней определяется количеством установленных компрессоров.

По температурным характеристикам обслуживаемого объекта холодильные машины подразделяются на:

- низкотемпературные,

- среднетемпературные,

- высокотемпературные.

Высокотемпературные - это как правило одноступенчатые агрегаты, охлаждающие объект до температуры -10 С и выше. Среднетемпературные работают в диапазоне температур от -30 С до -10 С и как правило оснащены одно- и двухступенчатыми компрессорами. Наконец, низкотемпературные холодильные машины могут работать при температуре ниже -30 С. Это многоступенчатые и каскадные агрегаты.

Читайте также: