Обработка конусной поверхности кратко

Обновлено: 04.07.2024

Цель: формирование профессиональных и общих компетенций:

ПК 1.1 Обрабатывать детали и инструменты на токарных станках.

ПК 1.2 Проверять качество выполненных токарных работ.

- научить обучающихся налаживать станок для обработки наружных конических поверхностей при помощи поворота верхней части суппорта и обрабатывать конические поверхности;

- развивать сенсорные навыки, интерес к своей профессии, техническое и логическое мышление;

- воспитывать бережное отношение к рабочей минуте, чувство ответственности за выполненную работу.

Тип урока: урок формирования первоначальных умений.

Межпредметные связи: МДК 01.01, техническая графика, технические измерения, математика.

Материальное и дидактическое оснащение, наглядность:

компьютер, IP-камера; проектор, презентацич, токарно-винторезные станки;

проходные отогнутые резцы – 15 шт., отрезной резец – 15 шт., ШЦ-1 – 15шт., измерительная линейка – 15 шт., универсальный угломер – 6 шт; эталон работы, изделие.

Учебно-производственная работа: коническая ручка М8.

Время: 6 часов; ученическое время на изготовление 1-й ручки – 20 минут. Норма каждого 16 штук.

I.Организационная часть (5мин):

1. Приветствие, построение.

2. Осмотр внешнего вида с учетом техники безопасности.

II. Вводный инструктаж (50мин):

Во многих деталях, которые обрабатываются на токарно – винторезных станках имеются конические поверхности, поэтому вы должны уметь обрабатывать любые поверхности деталей, в том числе и конические. Существует несколько способов обработки конических поверхностей:

- Широкой кромкой режущего резца;

- Поворотом верхней части суппорта;

- Смещением корпуса задней бабки;

- С помощью конусной линейки;

- С применением приспособления – копира;

Самый распространенный способ – это с помощью поворота верхней части суппорта. Сегодня я вам открою секрет, как наладить станок, чтобы можно было обрабатывать конические поверхности.

Перед тем, как начать объяснять материал, давайте вспомним:

- Какие детали и инструменты с коническими поверхностями вы знаете?

- какие конические поверхности бывают (полный и усеченный)?

- какие резцы используются для обработки конических поверхностей;

- какими инструментами измеряются конические поверхности?

- расскажите устройство суппортной группы станка.

- Объяснение нового материала (презентация).

В технике часто используют детали с наружными и внутренними коническими поверхностями, например, конические шестерни, ролики конических подшипников. Инструменты для обработки отверстий (сверла, зенкеры, развертки) имеют хвостовики с коническими со стандартными конусами Морзе. Шпиндели станков – конусную расточку под хвостовики инструментов или оправок. Две конические поверхности имеет токарный центр.

- Установить и закрепить в трехкулачковом патроне заготовку, резец - резцедержателе. Вершину головки резца установить на уровне линии центров станка.

- Поворотная плита суппорта вместе с верхними салазками может поворачиваться относительно поперечных салазок, для этого освобождают гайки винтов крепления резьбы. Контроль угла поворота с точностью до одного градуса осуществляют по делениям поворотной плиты.

- Определить угол поворота верхней части суппорта по данным чертежа обрабатываемого конуса. Определить тангенс угла уклона конуса по формуле

По таблице тангенсов углов установить величину угла конуса а.

Достоинства способа: возможность обработки с любым углом уклона, простота наладки станка.

Недостатки способа: невозможность обработки длинных конических поверхностей так как длина обработки ограничена длиной хода верхних салазок суппорта (например, у станка 1К62 длина хода 180мм); обтачивание ведут при ручной подаче, что снижает производительность и качество обработки.

Обработка конической поверхности.

- Обточить коническую поверхность детали предварительно.

- Обтачивать коническую поверхность ручной подачей, вращая винт верхних салазок суппорта обеими руками по часовой стрелке.

- Проверить конусность по получаемым размерам. При измерении диаметров оснований конуса штангенциркулем установить правильность настройки станка для обработки конической поверхности. Полученная разность диаметров оснований конуса должна равняться разности диаметров оснований конуса по чертежу при одинаковом расстоянии между диаметрами.

Виды брака при обработке конических поверхностей.

Угол конуса правильный, но не точны размеры большого и малого оснований

Неточность установки по лимбу поперечной подачи

Тщательно установить размер по лимбу при окончательном проходе

Угол конуса не соответствует указанному в чертеже

Неточность поворота верхней части суппорта на заданный угол

Отжим поворотной плиты в процессе обработки

Отрегулировать угол поворота плиты

Надежно закрепить поворотную плиту

Угол конуса правильный, но не точен диаметр одного из оснований

Нарушена точность длины заготовки

Тщательно контролировать заготовку по длине

Образующая конуса криволинейна

Резец установлен выше или ниже центра

Установить резец точно по центру

Техника безопасности при обработке конических поверхностей

- Надеть спецодежду

- Сливную стружку удалять крючком.

- Запрещается тормозить руками и ключом.

- Не измерять деталь на ходу станка.

- Правильно и прочно закреплять заготовки в патроне.

- Не выверять с помощью молотка устанавливаемые заготовки на ходу станка.

- Соблюдать чистоту и порядок на рабочем месте.

- Пользоваться очками или защитным экраном.

Демонстрация трудовых приемов

- продемонстрировать наладку станка;

- продемонстрировать приемы обтачивания конической поверхности, обратить внимание на установку резца на высоте центров и равномерность ручной подачи резца, указывая важность прочного закрепления гаек после установки верхней части суппорта.

- Изготовить коническую ручку.

5. Закрепление материала:

- повторите наладку станка;

- обработайте наружных коническую поверхность при помощи поворота верхних салазок суппорта;

- перечислите возможные виды и причины брака при обработке с помощью поворотом верхней части суппорта наружных конических поверхностей.

III. Текущий инструктаж и самостоятельная работа студентами

- организация рабочих мест, самостоятельная работа изготовления конической ручки М8.

- обход №1. Проверка рабочих мест с целью соблюдения правильной организации рабочих мест, соблюдения технологической дисциплины.

- обход №2. Проверка соблюдения правил техники безопасности при работе на станках.

- обход №3. Индивидуальное инструктирование (помощь отстающим в выполнении данного задания, заточки и установки резцов, наладки станка на обработку конических поверхностей, контроль деталей и т.д.)

- обход №4. Наблюдение за выполнением правил техники безопасности.

IV. Заключительный инструктаж

Предварительный просмотр:

Подписи к слайдам:

Обработка конических поверхностей

Методы обработки конических поверхностей Широкой кромкой режущего резца; Поворотом верхней части суппорта; Смещением корпуса задней бабки; С помощью конусной линейки; С применением приспособления – копира;

Обработка конических поверхностей с поворотом верхних салазок суппорта

Детали и инструмент с коническими поверхностями

1) Если на чертеже угол конуса не проставлен, определите его по формулам: 2) а 0 = arctg а (определяется по тригонометрическим таблицам, например по таблице Брадиса ). Элементы конуса

С помощью ключа отверните гайки верхнего суппорта на 1 -1,5 оборота против часовой стрелки . Наладка станка

Поверните верхнюю часть суппорта против часовой стрелки на угол 10°, соответствующий чертежу обрабатываемой детали. Величину поворота 10° определите по шкале, нанесенной на верхней плоскости поперечного суппорта (цена деления 1°).

Затяните до упора рожковым ключом гайки верхнего суппорта . Включите механизм прямого вращения шпинделя Возьмитесь правой рукой за рукоятку винта верхних салазок, а левую руку положите на салазки верхнего суппорта, вращайте рукоятку винта против часовой стрелки до упора, резцедержатель переместится в крайнее правое положение.

Используя продольную и поперечную подачи суппорта, подведите резец к наружной цилиндрической поверхности заготовки и коснитесь ее вершиной резца. Установите показания лимба поперечной подачи на "О".

Отодвиньте резцедержатель с резцом, используя продольную подачу, вправо от заготовки на 5 -10 мм от правого ее торца. Поверните маховичок управления поперечной подачи по часовой стрелке и по лимбу установите глубину резания 4 мм, что соответствует повороту на 80 делений лимба поперечной подачи.

Плавно вращая винт верхних салазок по часовой стрелке, обточите заготовку пока резец на выйдет из зоны резания. Используя поперечную подачу, отведите резцедержатель с резцом от заготовки на 3 мм.

Вращайте маховичек винта верхних салазок против часовой стрелки, верните резцедержатель в первоначальное положение. Повторите черновой проход ( t = 3,5 мм) 2 раза и произведите чистовой проход ( t = 1,5 мм) в последовательности, описанной выше. Не включайте прямую продольную подачу! Это может привести поломке резца от удара о поверхность заготовки. Если станок имеет механическую подачу верхних салазок суппорта, Вам необходимо воспользоваться навыками по управлению станком и обточку производить, используя ее. Выключите механизм вращения шпинделя.

Контроль наружной конической поверхности Измерьте большой и малый диаметры конической поверхности штангенциркулем. Полученные результаты сравните с заданными . В случае расхождения результатов проверьте правильность настройки угла поворота верхних салазок суппорта.

Измерение конусности с помощью конусного калибра Проверьте конусность калибром. Если меловые линии стерлись по всей длине, деталь обработана правильно. Если линии стерлись не по всей длине, проверьте правильность настройки угла поворота верхних салазок суппорта.

Проверка угла конуса углометром 1 и 2 - измерительные поверхности угломера. Измерьте угол конуса угломером . Если угол не соответствует заданному, проверьте правильность настройки угла поворота верхних салазок суппорта.

Технология обработки конической ручки Установить и закрепить заготовку с вылетом 80 мм. Подрезать торец; Точить с D 20 до d 9, L 19 мм; Точить с D 9 до d 7,9, L 15 мм;

Технология обработки конической ручки 4. Снять фаску 1х45 0 ; 5. Точить конус D 20 до d 9 ; 6. Отрезать деталь, одновременно снять фаску.

Виды брака при обработке конических поверхностей Брак: Угол конуса правильный, но не точны размеры большого и малого основания: Причина: Неточность установки по лимбу поперечной подачи; Меры предупреждения: Тщательно установить размер по лимбу при окончательном проходе.

Виды брака при обработке конических поверхностей Брак: Угол конуса не соответствует указанному в чертеже Причина: Неточность поворота верхней части суппорта на заданный угол; Отжим поворотной плиты в процессе обработки Меры предупреждения: Отрегулировать угол поворота плиты; Надежно закрепить поворотную плиту

Техника безопасности Надеть спецодежду Сливную стружку удалять крючком. Запрещается тормозить руками и ключом. Не измерять деталь на ходу станка. Правильно и прочно закреплять заготовки в патроне. Не включайте прямую продольную подачу! Это может привести поломке резца от удара о поверхность заготовки. Соблюдать чистоту и порядок на рабочем месте. Пользоваться очками или защитным экраном.

Спасибо за внимание!

По теме: методические разработки, презентации и конспекты

В методической разработке раскрыты особенности подготовки и проведения учебных занятий в современных условиях, применение методических приемов и методов на разных этапах .

Методика активизации образовательного процесса с использованием технологии работы в малых группах с применением элементов компетентностного подхода.

лабораторная работа по теме "Обработка конических поверхностей "

Открытый урок производственного обучения по теме: "Подготовка торцовой поверхности под сверление. Центрование"

учебно-методический материал для спецдисциплин.

Разработка урока производственного обучения по теме "Нарезание резьбы".

Презентация к уроку производственного обучения на тему"Отделка поверхностей гипсокартонными листами"

Презентация к уроку производственного обучения на тему "Отделка поверхностей гипсокартонными листами".

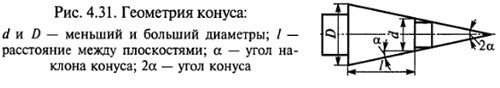

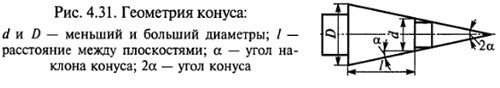

Поверхность конуса состоит из следующих величин (рис. 1): сечение D – большее и сечение d – меньшее. Между двумя поверхностями, образованными сечениями D и d, имеется расстояние I. α – угол уклона конуса, 2α – угол конуса.

Рис. 1. Геометрия конуса

Соотношение K=(D – d)/I показывает конусность предмета. При написании его обозначают со значком деления, либо десятичной дробью. Например: 1:20, 1:50 или 0,05, 0,02.

Соотношение Y=(D – d)/(2I) = tgα имеет название уклон.

Обработка поверхностей с конусностью

В производстве часто приходится производить обработку валов, у которых конструктивно заложены конические переходы между диаметрами шеек. При длине конусной поверхности не более 50 мм, ее протачивают широким резцом. Резец при этом должен быть с углом уклона режущей кромки, аналогичным углу уклона конуса на изготовленном изделии. Движение подачи с резцом – поперечное.

Чтобы снизить деформации плоскости, образующей конус, ликвидировать погрешности, влияющие на угол уклона конуса, кромку резания режущего инструмента закрепляют вдоль оси заготовки. Если режущая кромка резца имеет длину, превышающую 15 мм, при обработке появляются вредные вибрации.

Вибрации увеличиваются при следующих условиях:

- увеличение длины заготовки;

- уменьшение диаметра обрабатываемой детали;

- меньше угол уклона конуса;

- близкое расстояние конуса к центру заготовки;

- увеличение вылета резца;

- слабое закрепление резца в штатном положении.

Воздействие вредных вибраций негативно сказывается на качестве обработки. На поверхности возникают следы, неровности, шероховатости. Благодаря использованию резцов с широкой режущей частью вибраций удается избежать. В этом случае радиально направленное усилие при резании способно нарушить настройки резца, изменив угол уклона.

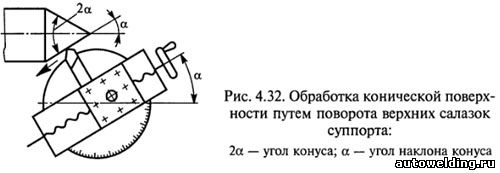

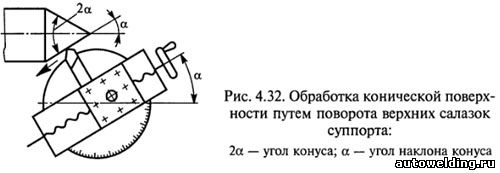

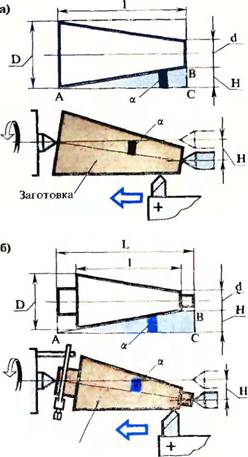

Конуса со значительными наклонами обрабатываются с поворотом верхних салазок суппорта и держателя резца на угол α (рис. 2). Он равняется углу конуса, который обрабатывается. Рукояткой салазок перемещается резец. Ручная подача имеет свои недостатки. Главный из них – неравномерность движения.

Иногда из-за этого на поверхностях возникают шероховатости. Чистота обработки зависит от квалификации исполнителя. Данный способ приемлем для конусов с длинами, равнозначными ходу верхних салазок.

Рис. 2. Обработка конической поверхности путем поворота верхних салазок суппорта:

2α – угол конуса; α – угол наклона конуса

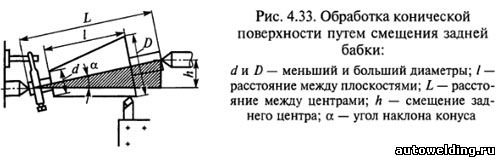

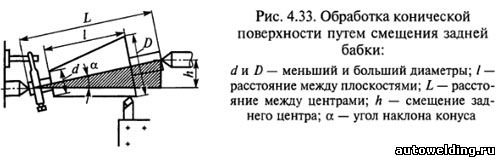

Смещением задней бабки станка производится обработка конусных плоскостей с углом α=8…10˚ и увеличенными длинами (рис. 3).

Рис. 3. Обработка конической поверхности путем смещения задней бабки:

d и D – меньший и больший диаметры; l – расстояние между плоскостями; L – расстояние между центрами: h – смещение заднего центра; α – угол уклона конуса

Если углы небольшие, sinα ≈ tgα.

h≈L(D-d)/(2I), где L – промежуток между центрами, D – большое сечение, d – малое сечение, I – промежуток между поверхностями.

В случае, если L=I, то h=(D-d)/2.

Сдвиг задней бабки контролируется по градуировке на краю плиты опоры напротив маховика. С торца задней бабки также имеются метки. Каждое деление равно 1 мм. Если шкала отсутствует, сдвиг рассчитывают по обыкновенной линейке, которую прикладывают к плите опоры.

Чтобы достичь соответствия конусности для потока изделий, которые обрабатываются данным методом, параметры деталей и отверстия для центровки должны иметь минимум погрешностей. Смещающиеся центры станка при работе провоцируют износ центровочных отверстий обрабатываемых деталей.

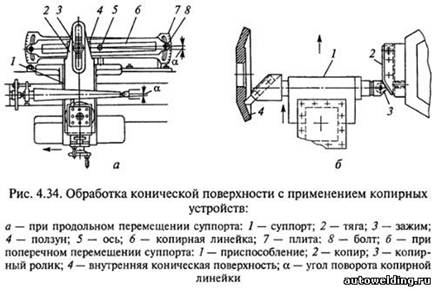

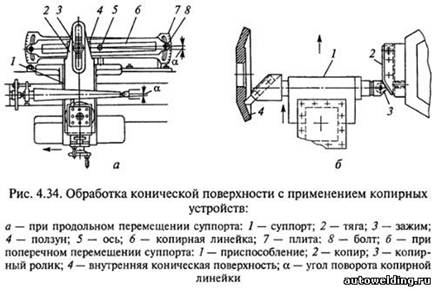

Регулярно использованным методом обработки конических плоскостей являются копиры. Плита 7 с копировальной линейкой 6 (рис. 4) закрепляется на станине. По линейке двигается ползун 4. Тягой 2 при помощи зажима 5 он подсоединен к суппорту 1. Чтобы суппорт без труда передвигался поперек, откручивается болт поперечной подачи.

От движения суппорта 1 вдоль станка резец приобретает двойное перемещение: поперек за линейкой-копиром и вдоль за суппортом. На движение в поперечном направлении влияет угол поворота линейки 6 по отношению к оси 5 поворота. Поворотный угол копира контролируют по шкале плиты 7, крепя линейку с помощью винтов 8.

Подачу резца на нужную глубину врезания осуществляют с помощью ручки передвижения салазок суппорта вверху. Внешние конические плоскости подвергают обработке проходными резцами.

Рис. 4. Обработка конической поверхности с применением копирных устройств:

а – при продольном перемещении суппорта: 1 – суппорт; 2 – тяга; 3 – зажим; 4 – ползун; 5 – ось; 6 – копирная линейка; 7 – плита; 8 – болт;

б – при поперечном перемещении суппорта: 1 – приспособление; 2 – копир; 3 – копирный ролик; 4 – внутренняя коническая поверхность; α – угол поворота копирной линейки

Методы изготовления внутренних конусных плоскостей

Внутри детали выборка конических плоскостей 4 (рис. 4) осуществляется с помощью копира 2, который закрепляется в пиноль задней бабки либо в револьверную головку. В держателе резца поперечного суппорта крепится устройство 1, имеющее ролик для копирования и проходной резец с остроконечным профилем.

Когда суппорт передвигается в поперечном направлении, ролик для копирования 3, соответствующий профилю копира 2 перемещается в продольной плоскости. Через устройство 1 движение передается на резец. Внутри конических поверхностей обработка производится с помощью расточных резцов.

Чтобы получить отверстие с конической конфигурацией в металле со сплошной структурой, в заготовке сверлят, растачивают, развертывают отверстия. Комплектами конических разверток производят дальнейшую обработку. Сечение заранее заготовленного отверстия должно быть меньше на 0,5…1 мм, чем заходное сечение развертки.

Изготавливая высокоточное коническое отверстие, перед осуществлением развертки производится обработка коническим зенкером. С этой целью в металле со сплошной структурой просверливается отверстие сечением на 0,5 меньше готового сечения конуса и обрабатывается зенкером. Припуск для зенкера уменьшают использованием ступенчатых сверл с различными сечениями.

Как обрабатывают центровые отверстия

Цикл изготовления и ремонта валов предусматривает наличие центровальных отверстий на их торцах. Эти технологические углубления необходимы для качественного крепления и избежание биений при вращении вала. Центровальные отверстия изготавливаются особо тщательно, с соблюдением высоких технологий.

Отверстия для центровки располагаются строго на одной оси. Оба конусных отверстия на их торцах должны быть абсолютно одного размера, какими бы ни были сечения шеек на краях вала. В противном случае снижается качество обработки и повышается износ отверстий для центровки.

Рис. 5. Центровые отверстия:

а – незащищенные от повреждений;

б – защищенные от повреждений

Образец центровальных отверстий показан на рис. 5. Максимальную популярность получили центровки, где угол конуса равняется 60˚. При изготовлении тяжелых валов применяют отверстия с углами 75˚ либо 90˚. Во избежание упирания вершины центра в обрабатываемую деталь, в центровальных отверстиях вытачивают цилиндрические выточки диаметром d.

Фаска, выполненная под углом 120˚, защищает центровые отверстия, используемые много раз, от повреждений и забоев (рис. 5, б). Центровые отверстия небольших деталей обрабатывают различными способами. Заготовка вала крепится в патроне с самоцентровкой, в пиноль задней бабки помещают патрон для сверления, имеющий центровочный инструмент.

Сверлом для цилиндрических отверстий выполняют начальный этап изготовления центровых отверстий больших сечений (рис. 6, а). Последующие этапы обработки выполняются однозубой (рис. 6, б) либо многозубой зенковкой (рис. 6, в). Центровые отверстия сечением 1,5…5 мм изготавливаются с помощью комбинированных сверл. Они могут быть либо с предохранительной фаской, либо без нее (рис. 6, г, д).

Рис. 6. Центровые инструменты:

а – цилиндрическое сверло; б – однозубая зенковка; в – многозубая зенковка; г – комбинированное сверло без предохранительной фаски; д – комбинированное сверло с предохранительной фаской

Обрабатывая вал на предмет изготовления центровых отверстий, его подвергают вращению. Подача осуществляется ручным способом. Предварительно подрезается с помощью резца обрабатываемый торец. Размер углубления для центровки контролируют инструментами: шкалой пиноли либо лимбом маховика задней бабки.

Предварительной разметкой на валу добиваются соосности изготавливаемых центровых отверстий. Если заготовка длинная, в момент зацентровки ее поддерживают с помощью люнета. Разметку центровых отверстий производят с помощью угольника. Разметив заготовку, накернивают места для центровых отверстий.

Валы с сечениями шеек, не превышающими 40 мм, накернивают при помощи специального устройства (рис. 7), не используя предварительную разметку. Корпус 1 одной рукой ставят на торец вала 3. Ударяя молотком по кернеру 2, получают отметку центра отверстия.

Рис. 7. Приспособление для накернивания центровых отверстий без предварительной разметки:

1 – корпус; 2 – кернер; 3 -вал

Центровые отверстия с неравномерным износом либо с повреждениями подвергаются исправлениям с помощью резца. Для осуществления операции каретка суппорта станка, находящаяся сверху, поворачивается на угол конуса.

Как осуществлять контроль изготовления конических поверхностей

Внешние конуса измеряются с помощью универсального угломера либо специального шаблона. Калибр-втулки служат для проверки точных параметров конуса. Кроме угла конуса, они показывают и его сечения. Карандашом наносят на обработанную поверхность несколько меток. Калибр-втулку помещают сверху на контрольный конус.

Рис. 8. Калибр-втулка для проверки наружных конусов (а) и пример ее применения (б):

Поворачивая инструмент в разные стороны и легко нажимая на него, добиваются, что метки на качественно обработанном конусе стираются полностью. Конец конусной детали должен быть расположен между отметками А и В.

Контроль конических отверстий осуществляют калибром-пробкой. Качество отверстия показывает плотность прилегания калибра к обработанной поверхности. Нанесением тонкого слоя красящего вещества на пробку калибра, можно определить: если краска исчезнет возле большого сечения – угол конуса занижен, если возле малого – увеличен.

Коническая поверхность характеризуется следующими параметрами (рис. 4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α — углом конуса.

Отношение K= (D - d)/l называется конусностью и обычно обозначается со знаком деления (например, 1:20 или 1:50), а в некоторых случаях — десятичной дробью (например, 0,05 или 0,02).

Отношение Y= (D - d)/(2l) = tgα называется уклоном.

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. (Смещение резца зависит от режима обработки и направления движения подачи.)

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Коническую поверхность большой длины с углом α= 8. 10° можно обрабатывать при смещении задней бабки (рис. 4.33)

При малых углах sinα ≈ tgα

где L — расстояние между центрами; D — больший диаметр; d — меньший диаметр; l — расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите смещение задней бабки отсчитывают по линейке, приставленной к опорной плите.

Достаточно распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 7 (рис. 4.34, а) с копирной линейкой 6, по которой перемещается ползун 4, соединенный с суппортом 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 6. Поперечное перемещение зависит от угла поворота копирной линейки 6 относительно оси 5 поворота. Угол поворота линейки определяют по делениям на плите 7, фиксируя линейку болтами 8. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатывают проходными резцами.

Обработка конических и фасонных поверхностей

Технология обработки конических поверхностей

Общие сведения о конусах

Коническая поверхность характеризуется следующими параметрами (рис. 4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α — углом конуса.

Отношение K= (D - d)/l называется конусностью и обычно обозначается со знаком деления (например, 1:20 или 1:50), а в некоторых случаях — десятичной дробью (например, 0,05 или 0,02).

Отношение Y= (D - d)/(2l) = tgα называется уклоном.

Способы обработки конических поверхностей

При обработке валов часто встречаются переходы между поверхностями, имеющие коническую форму. Если длина конуса не превышает 50 мм, то его обработку можно производить врезанием широким резцом. Угол наклона режущей кромки резца в плане должен соответствовать углу наклона конуса на обработанной детали. Резцу сообщают поперечное движение подачи.

Для уменьшения искажения образующей конической поверхности и уменьшения отклонения угла наклона конуса необходимо устанавливать режущую кромку резца по оси вращения обрабатываемой детали.

Следует учитывать, что при обработке конуса резцом с режущей кромкой длиной более 15 мм могут возникнуть вибрации, уровень которых тем выше, чем больше длина обрабатываемой детали, меньше ее диаметр, меньше угол наклона конуса, чем ближе расположен конус к середине детали, чем больше вылет резца и меньше прочность его закрепления. В результате вибраций на обрабатываемой поверхности появляются следы и ухудшается ее качество. При обработке широким резцом жестких деталей вибрации могут отсутствовать, но при этом возможно смещение резца под действием радиальной составляющей силы резания, что приводит к нарушению настройки резца на требуемый угол наклона. (Смещение резца зависит от режима обработки и направления движения подачи.)

Конические поверхности с большими уклонами можно обрабатывать при повороте верхних салазок суппорта с резцедержателем (рис. 4.32) на угол α, равный углу наклона обрабатываемого конуса. Подача резца производится вручную (рукояткой перемещения верхних салазок), что является недостатком этого метода, поскольку неравномерность ручной подачи приводит к увеличению шероховатости обработанной поверхности. Указанным способом обрабатывают конические поверхности, длина которых соизмерима с длиной хода верхних салазок.

Коническую поверхность большой длины с углом α= 8. 10° можно обрабатывать при смещении задней бабки (рис. 4.33)

При малых углах sinα ≈ tgα

где L — расстояние между центрами; D — больший диаметр; d — меньший диаметр; l — расстояние между плоскостями.

Если L = l, то h = (D-d)/2.

Смещение задней бабки определяют по шкале, нанесенной на торце опорной плиты со стороны маховика, и риске на торце корпуса задней бабки. Цена деления на шкале обычно 1 мм. При отсутствии шкалы на опорной плите смещение задней бабки отсчитывают по линейке, приставленной к опорной плите.

Достаточно распространенной является обработка конических поверхностей с применением копирных устройств. К станине станка крепится плита 7 (рис. 4.34, а) с копирной линейкой 6, по которой перемещается ползун 4, соединенный с суппортом 1 станка тягой 2 с помощью зажима 5. Для свободного перемещения суппорта в поперечном направлении необходимо отсоединить винт поперечного движения подачи. При продольном перемещении суппорта 1 резец получает два движения: продольное от суппорта и поперечное от копирной линейки 6. Поперечное перемещение зависит от угла поворота копирной линейки 6 относительно оси 5 поворота. Угол поворота линейки определяют по делениям на плите 7, фиксируя линейку болтами 8. Движение подачи резца на глубину резания производят рукояткой перемещения верхних салазок суппорта. Наружные конические поверхности обрабатывают проходными резцами.

Конические поверхности можно обрабатывать несколькими способами: широким резцом, при повернутых верхних салазках суппорта, при смещенном корпусе задней бабки, с помощью копирно-конусной линейки и с помощью специальных копировальных приспособлений.

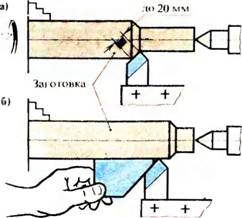

Обработка конусов широким резцом. Конические поверхности длиной 20—25 мм обрабатывают широким резцом (рис. 151,а). Для получения необходимого угла применяют установочный шаблон, который прикладывают к заготовке, а к его наклонной рабочей поверхности подводят резец. Затем шаблон убирают и резец подводят к заготовке (рис. 151,6). Обработка конусов при повернутых верхних салазках суппорта (рис. 152, а, б). Поворотная плита верхней части суппорта может поворачиваться относительно поперечных салазок суппорта в обе стороны; для этого нужно освободить гай-

151 ОБРАБОТКА КОНИЧЕСКОЙ ПОВЕРХНОСТИ КОНУСА ШИРОКИМ РЕЗЦОМ (а), УСТАНОВКА РЕЗЦА ПО ШАБЛОНУ (б)

152 ОБРАБОТКА КОНИЧЕСКИХ ПО - " ВЕРХНОСТЕЙ (КОНУСОВ) ПРИ ПОВЕРНУТЫХ ВЕРХНИХ САЛАЗКАХ СУППОРТА:

А — обтачивание наружной поверхности, б — растачивание внутренней поверхности. а — угол уклона конуса

Ки винтов крепления ПЛИТЫ. Контроль угла поворота с точностью до одного градуса осуществляется по делениям поворотной плиты.

Достоинства способа: возможность обработки конусов с любым углом уклона; простота наладки станка. Недостатки способа: невозможность обработки длинных конических поверхностей, так как длина обработки ограничена длиной хода верхнего суппорта (например, у станка 1KG2 длина хода 180 мм); обтачивание производится ручной подачей, что снижает производительность и ухудшает каче ство обработки.

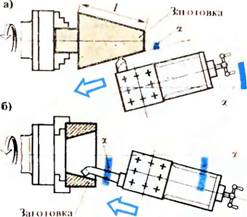

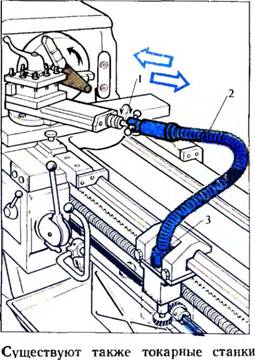

При обработке при повернутой верхней части суппорта подача может механизироваться при помощи приспособления с гибким валом (рис. 153). Гибкий вал 2 получает вращение от ходового винта или от ходового валика станка через конические или спиральные зубчатые колеса [2].

153 ПРИСПОСОБЛЕНИЕ С ГИБКИМ ВАЛОМ ДЛЯ МЕХАНИЧЕСКОЙ ПОДАЧИ ВЕРХНЕГО СУППОРТА ПРИ ОБРАБОТКЕ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ (КОНУСОВ):

/ — рукоятка верхнего суппорта, 2 — гибкий вал, 3 — червячное колесо

(ІК620М, 163 и др.) с механизмом передачи вращения на винт верхней части суппорта. На таком станке независимо от угла поворота верхнего суппорта. можно получить автоматическую подачу.

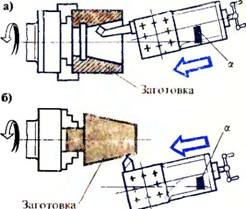

Если наружная коническая поверхность вала и внутренняя коническая поверхность втулки должны сопрягаться, то конусность сопрягаемых поверхностей должна быть одинакова. Чтобы обеспечить одинаковую конусность, обработку таких поверхностей выполняют без переналадки положения верхней части суппорта (рис. 154 а, б). При этом для обработки конусного отверстия применяют расточный резец с головкой, отогнутой вправо от стержня, а шпинделю сообщают обратное вращение.

1 54 ОБРАБОТКА ВНУТРЕННЕЙ (а) и НА - ' РУЖНОИ (б) КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ (КОНУСОВ) БЕЗ ПЕРЕНАЛАДКИ ВЕРХНЕЙ ЧАСТИ СУППОРТА

Подачи каретки суппорта резец, перемещаясь параллельно оси шпинделя, будет обтачивать коническую поверхность.

Величину смещения Н корпуса задней бабки определяют из треугольника ЛВС (рис. 155,а):

Н = L sin а. Из тригонометрии известно, что для малых углов (до 10°) синус практически равен тангенсу угла. Например, для угла 7° синус равен 0,120, а тангенс—0,123.

Способом смещения задней бабки обрабатывают, как правило, заготовки с малыми углами уклона, поэтому можно считать, что sina = tga. Тогда

И = L tg а ~ L ------------- = ----- • ММ.

Допускается смещение задней бабки на ±15 мм.

Пример. Определить величину смещения задней бабки для обтачивания заготовки, изображенной на рис. 155,6, если L=600 мм /=500 мм D=80 мм; d=60 мм.

Я= 600-———===600 ■ _______ =12мм.

Величину смещения корпуса задней бабки относительно плиты контролируют по делениям на торце плиты или при помощи лимба поперечной подачи. Для этого р резцедержателе закрепляют планку, которая подводится к пиноли задней бабки, при этом фиксируется положение лимба. Затем поперечные салазки отводят назад на расчетную величину по лимбу, а затем заднюю бабку смещают до соприкосновения с планкой.

Наладку станка на обтачивание конусов способом смещения задней бабки можно выполнять по эталонной детали. Для этого эталонную деталь закрепляют в центрах и смещают заднюю бабку, контролируя индикатором параллельность образующей поверхности эталонной детали к направлению подачи. Для этой же цели можно ис-

1 55 ОБРАБОТКА НАРУЖНЫХ КОНИЧЕС - КИХ ПОВЕРХНОСТЕЙ (КОНУСОВ) СПОСОБОМ СМЕЩЕНИЯ ЗАДНЕЙ БАБКИ:

А — сплошной конической поверхности, б — конической поверхности при смежных цилиндрических поверхностях; Н — величина смещения задней бабки

Пользовать резец и полоску бумаги: резец соприкасают с конической поверхностью по меньшему, а затем по большему диаметру так, чтобы между резцом и этой поверхностью протягивалась полоска бумаги с некоторым сопротивлением (рис. 156).

15a схема наладки токарного станка для обработки конической поверхности (конуса)

Поверхность конуса состоит из следующих величин (рис. 1): сечение D – большее и сечение d – меньшее. Между двумя поверхностями, образованными сечениями D и d, имеется расстояние I. α – угол уклона конуса, 2α – угол конуса.

Рис. 1. Геометрия конуса

Соотношение K=(D – d)/I показывает конусность предмета. При написании его обозначают со значком деления, либо десятичной дробью. Например: 1:20, 1:50 или 0,05, 0,02.

Соотношение Y=(D – d)/(2I) = tgα имеет название уклон.

Общие сведения о конусах

Коническая поверхность характеризуется следующими параметрами (рис. 4.31): меньшим d и большим D диаметрами и расстоянием l между плоскостями, в которых расположены окружности диаметрами D и d. Угол а называется углом наклона конуса, а угол 2α — углом конуса.

Отношение K= (D — d)/l называется конусностью и обычно обозначается со знаком деления (например, 1:20 или 1:50), а в некоторых случаях — десятичной дробью (например, 0,05 или 0,02).

Отношение Y= (D — d)/(2l) = tgα называется уклоном.

Обработка поверхностей с конусностью

В производстве часто приходится производить обработку валов, у которых конструктивно заложены конические переходы между диаметрами шеек. При длине конусной поверхности не более 50 мм, ее протачивают широким резцом. Резец при этом должен быть с углом уклона режущей кромки, аналогичным углу уклона конуса на изготовленном изделии. Движение подачи с резцом – поперечное.

Чтобы снизить деформации плоскости, образующей конус, ликвидировать погрешности, влияющие на угол уклона конуса, кромку резания режущего инструмента закрепляют вдоль оси заготовки. Если режущая кромка резца имеет длину, превышающую 15 мм, при обработке появляются вредные вибрации.

Вибрации увеличиваются при следующих условиях:

- увеличение длины заготовки;

- уменьшение диаметра обрабатываемой детали;

- меньше угол уклона конуса;

- близкое расстояние конуса к центру заготовки;

- увеличение вылета резца;

- слабое закрепление резца в штатном положении.

Воздействие вредных вибраций негативно сказывается на качестве обработки. На поверхности возникают следы, неровности, шероховатости. Благодаря использованию резцов с широкой режущей частью вибраций удается избежать. В этом случае радиально направленное усилие при резании способно нарушить настройки резца, изменив угол уклона.

Конуса со значительными наклонами обрабатываются с поворотом верхних салазок суппорта и держателя резца на угол α (рис. 2). Он равняется углу конуса, который обрабатывается. Рукояткой салазок перемещается резец. Ручная подача имеет свои недостатки. Главный из них – неравномерность движения.

Иногда из-за этого на поверхностях возникают шероховатости. Чистота обработки зависит от квалификации исполнителя. Данный способ приемлем для конусов с длинами, равнозначными ходу верхних салазок.

Рис. 2. Обработка конической поверхности путем поворота верхних салазок суппорта:

2α – угол конуса; α – угол наклона конуса

Смещением задней бабки станка производится обработка конусных плоскостей с углом α=8…10˚ и увеличенными длинами (рис. 3).

Рис. 3. Обработка конической поверхности путем смещения задней бабки:

d и D – меньший и больший диаметры; l – расстояние между плоскостями; L – расстояние между центрами: h – смещение заднего центра; α – угол уклона конуса

Если углы небольшие, sinα ≈ tgα.

h≈L(D-d)/(2I), где L – промежуток между центрами, D – большое сечение, d – малое сечение, I – промежуток между поверхностями.

В случае, если L=I, то h=(D-d)/2.

Сдвиг задней бабки контролируется по градуировке на краю плиты опоры напротив маховика. С торца задней бабки также имеются метки. Каждое деление равно 1 мм. Если шкала отсутствует, сдвиг рассчитывают по обыкновенной линейке, которую прикладывают к плите опоры.

Чтобы достичь соответствия конусности для потока изделий, которые обрабатываются данным методом, параметры деталей и отверстия для центровки должны иметь минимум погрешностей. Смещающиеся центры станка при работе провоцируют износ центровочных отверстий обрабатываемых деталей.

Регулярно использованным методом обработки конических плоскостей являются копиры. Плита 7 с копировальной линейкой 6 (рис. 4) закрепляется на станине. По линейке двигается ползун 4. Тягой 2 при помощи зажима 5 он подсоединен к суппорту 1. Чтобы суппорт без труда передвигался поперек, откручивается болт поперечной подачи.

От движения суппорта 1 вдоль станка резец приобретает двойное перемещение: поперек за линейкой-копиром и вдоль за суппортом. На движение в поперечном направлении влияет угол поворота линейки 6 по отношению к оси 5 поворота. Поворотный угол копира контролируют по шкале плиты 7, крепя линейку с помощью винтов 8.

Подачу резца на нужную глубину врезания осуществляют с помощью ручки передвижения салазок суппорта вверху. Внешние конические плоскости подвергают обработке проходными резцами.

Рис. 4. Обработка конической поверхности с применением копирных устройств:

а – при продольном перемещении суппорта: 1 – суппорт; 2 – тяга; 3 – зажим; 4 – ползун; 5 – ось; 6 – копирная линейка; 7 – плита; 8 – болт;

б – при поперечном перемещении суппорта: 1 – приспособление; 2 – копир; 3 – копирный ролик; 4 – внутренняя коническая поверхность; α – угол поворота копирной линейки

Точение конических и фасонных поверхностей

Для получения конической детали вначале полукруглой стамеской осуществляют черновое (грубое) точение конуса с припуском 5…8 мм на чистовую обработку. Удобнее и чище точится заготовка с большего диаметра к меньшему. Волокна древесины при этом хорошо подрезаются и не задираются.

Так как коническую заготовку надежнее крепить на трезубце своим большим диаметром, то к заднему центру точат меньший диаметр конуса. Выключив станок, вдоль конической поверхности располагают подручник и затем производят чистовую обработку косой стамеской, обтачивая заготовку слева направо. Размеры детали контролируют кронциркулем и линейкой.

Нарезание резьбы

Нарезание резьбы – это операция по обработке стержня или отверстия в детали при помощи резьбонарезного инструмента. Различают треугольные, прямоугольные и другие резьбы. Нарезание резьбы может быть правым или левым, в зависимости от направления витка резьбы. К основным элементам всякой резьбы относятся шаг и угол профиля резьбы.

Шаг резьбы – это расстояние между вершинами или основаниями двух соседних витков при нарезании резьбы. Углом профиля резьбы является угол, образованный пересечением боковых граней (сторон) витка резьбы. Следующий важный параметр при нарезании резьбы – это глубина резьбы. Она представляет собой расстояние от вершины до основания резьбы. Резьба также бывает внутренней и наружной.

Существуют специальные станки для нарезания резьбы. Эта операция также может осуществляться фрезеровальными, токарными и другими аппаратами. Под специальными станками подразумеваются резьбонакатные станки, резьбонакатные автоматы и полуавтоматы, холодновысадочные аппараты, фальце прокатные станки, и так далее.

Аппараты для этой процедуры различаются в зависимости от скорости работы, видов материалов, сопутствующих функций, особенностей установки (существуют напольные и настольные станки) и видов деталей. При нарезке резьбы необходимо соблюдать следующие правила безопасности: деталь должна быть прочно закреплена в тисках, работа должна быть осуществлена только исправным инструментом и не стоит голыми руками смахивать стружку, которая может оказаться острой.

Отделка поверхностей

Опиливание

Опиливание производят для зачистки поверхностей, удаления заусенцев, снятия небольших фасок, а также для срезания незначительного слоя металла, когда диаметр после обтачивания получился больше требуемого.

Инструменты. Опиливание выполняется напильниками различной формы: плоскими, квадратными, трехгранными, круглыми и др. Для грубых работ применяют драчёвые напильники, для чистовых — личные и при необходимости получения высокой чистоты поверхности — бархатные. Они отличаются между собой количеством насечек на равной длине.

Полирование

Полирование выполняют для повышения чистоты и блеска поверхностей, а также подготовки их под электролитическое покрытие хромом или никелем. Инструменты. На токарных станках полирование осуществляется шлифовальными шкурками на бумаге или полотне. Сталь и цветные пластичные металлы обрабатывают корундовыми шкурками, чугун и хрупкие материалы — шкурками из карбида кремния. Зернистость шкурки (размер абразивных зерен в сотых долях миллиметра) принимается в зависимости от требуемой чистоты обрабатываемой поверхности в пределах 50—3;

Тонкое точение

Тонким точением обрабатывают наружные и внутренние поверхности с точностью до 1—2 классов и чистотой 8—10 классов. Такой вид обработки во многих Случаях может заменить шлифование.; Сущность его состоит в срезании небольшого слоя металла с очень малой подачей и большой скоростью резания. Требование к станкам для тонкого точения. Станки должны быть жесткие, точные (радиальное биение шпинделя не более 0,005 мм), быстроходные (число оборотов не менее 2000 об/мин) и иметь подачи менее 0,1 мм/об. Лимбы или индикаторные упоры должны позволять установку резцов на размер с точностью не менее 0,01 мм.

Список используемых источников информации

Ученые иллюстрированные пособия:

Электронные учебники:

Методы изготовления внутренних конусных плоскостей

Внутри детали выборка конических плоскостей 4 (рис. 4) осуществляется с помощью копира 2, который закрепляется в пиноль задней бабки либо в револьверную головку. В держателе резца поперечного суппорта крепится устройство 1, имеющее ролик для копирования и проходной резец с остроконечным профилем.

Когда суппорт передвигается в поперечном направлении, ролик для копирования 3, соответствующий профилю копира 2 перемещается в продольной плоскости. Через устройство 1 движение передается на резец. Внутри конических поверхностей обработка производится с помощью расточных резцов.

Чтобы получить отверстие с конической конфигурацией в металле со сплошной структурой, в заготовке сверлят, растачивают, развертывают отверстия. Комплектами конических разверток производят дальнейшую обработку. Сечение заранее заготовленного отверстия должно быть меньше на 0,5…1 мм, чем заходное сечение развертки.

Изготавливая высокоточное коническое отверстие, перед осуществлением развертки производится обработка коническим зенкером. С этой целью в металле со сплошной структурой просверливается отверстие сечением на 0,5 меньше готового сечения конуса и обрабатывается зенкером. Припуск для зенкера уменьшают использованием ступенчатых сверл с различными сечениями.

Как обрабатывают центровые отверстия

Цикл изготовления и ремонта валов предусматривает наличие центровальных отверстий на их торцах. Эти технологические углубления необходимы для качественного крепления и избежание биений при вращении вала. Центровальные отверстия изготавливаются особо тщательно, с соблюдением высоких технологий.

Отверстия для центровки располагаются строго на одной оси. Оба конусных отверстия на их торцах должны быть абсолютно одного размера, какими бы ни были сечения шеек на краях вала. В противном случае снижается качество обработки и повышается износ отверстий для центровки.

Рис. 5. Центровые отверстия:

а – незащищенные от повреждений;

б – защищенные от повреждений

Образец центровальных отверстий показан на рис. 5. Максимальную популярность получили центровки, где угол конуса равняется 60˚. При изготовлении тяжелых валов применяют отверстия с углами 75˚ либо 90˚. Во избежание упирания вершины центра в обрабатываемую деталь, в центровальных отверстиях вытачивают цилиндрические выточки диаметром d.

Фаска, выполненная под углом 120˚, защищает центровые отверстия, используемые много раз, от повреждений и забоев (рис. 5, б). Центровые отверстия небольших деталей обрабатывают различными способами. Заготовка вала крепится в патроне с самоцентровкой, в пиноль задней бабки помещают патрон для сверления, имеющий центровочный инструмент.

Сверлом для цилиндрических отверстий выполняют начальный этап изготовления центровых отверстий больших сечений (рис. 6, а). Последующие этапы обработки выполняются однозубой (рис. 6, б) либо многозубой зенковкой (рис. 6, в). Центровые отверстия сечением 1,5…5 мм изготавливаются с помощью комбинированных сверл. Они могут быть либо с предохранительной фаской, либо без нее (рис. 6, г, д).

Рис. 6. Центровые инструменты:

а – цилиндрическое сверло; б – однозубая зенковка; в – многозубая зенковка; г – комбинированное сверло без предохранительной фаски; д – комбинированное сверло с предохранительной фаской

Обрабатывая вал на предмет изготовления центровых отверстий, его подвергают вращению. Подача осуществляется ручным способом. Предварительно подрезается с помощью резца обрабатываемый торец. Размер углубления для центровки контролируют инструментами: шкалой пиноли либо лимбом маховика задней бабки.

Предварительной разметкой на валу добиваются соосности изготавливаемых центровых отверстий. Если заготовка длинная, в момент зацентровки ее поддерживают с помощью люнета. Разметку центровых отверстий производят с помощью угольника. Разметив заготовку, накернивают места для центровых отверстий.

Валы с сечениями шеек, не превышающими 40 мм, накернивают при помощи специального устройства (рис. 7), не используя предварительную разметку. Корпус 1 одной рукой ставят на торец вала 3. Ударяя молотком по кернеру 2, получают отметку центра отверстия.

Рис. 7. Приспособление для накернивания центровых отверстий без предварительной разметки:

1 – корпус; 2 – кернер; 3 -вал

Центровые отверстия с неравномерным износом либо с повреждениями подвергаются исправлениям с помощью резца. Для осуществления операции каретка суппорта станка, находящаяся сверху, поворачивается на угол конуса.

Читайте также: