Оборудование электродуговой сварки кратко

Обновлено: 06.07.2024

Сварка – создание неразъёмного соединения путём установления межатомных связей между соединяемыми предметами при нагревании. Проще – когда атомы свариваемых кромок, расплавляясь и перемешиваясь в месте соединения, образуют сварной шов. Сваривают металлы и неметаллические материалы: стекло, пластмассу и другие.

Процесс дуговой сварки – плавление материала в месте соединения деталей. На электрод подаётся электрический ток, между ним и свариваемым металлом при контакте возникает электрическая дуга, в зоне которой материал оплавляется, образуя сварочную ванну.

Виды электродуговой сварки

По уровню автоматизации электродуговая сварка подразделяется на четыре вида:

- ручная;

- механизированная – применяются средства автоматизации, но участие сварщика обязательно;

- полуавтоматическая – процесс автоматизирован, но детали двигает рабочий;

- автоматическая – работа автоматизирована, оператор контролирует ход процесса.

Классификация и способы

Электродуговая сварка классифицируется по методу защиты сварочной ванны:

- не защищена – процесс происходит при свободном доступе воздуха;

- в вакууме – воздух откачивается;

- шов делается в защитном газе – инертном или активном;

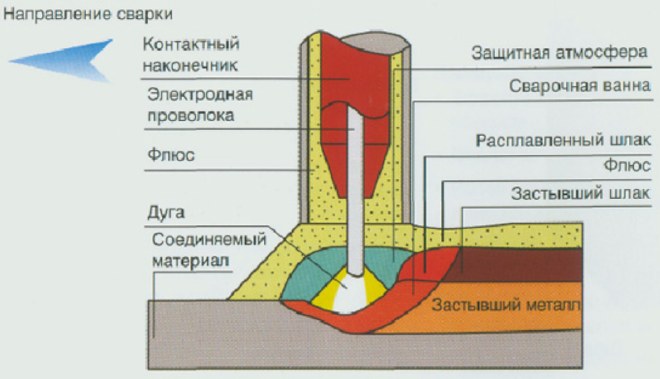

- процесс под флюсом – жидкий металл защищается от воздуха расплавленным шлаком, образующимся при плавлении флюса;

- комбинированные способы защиты.

По виду тока подразделяется на сварку:

- переменным – от трансформатора;

- постоянным – от сети с помощью выпрямителя или генератора;

- импульсно-дуговым – электричество подаётся импульсами, это позволяет контролировать дугу при условии регулирования тока.

Разновидности

Типы процессов различают по типу дуги:

- прямого действия – возникает между электродом и свариваемой деталью;

- косвенного действия – дуга горит между анодом и катодом, а металл не входит в электрическую цепь;

- дуга горит между плавящимися электродами и соединяемыми кромками, электропитание переменным трёхфазным током;

- сжатая дуга – радиус горения ограничивают подающиеся к месту сваривания струи газа.

Электроды бывают плавящимися (стальными, чугунными, алюминиевыми, медными) и неплавящимися. Первые выполняют и функцию присадочного материала. Для ручной дуговой – электроды в виде стержней круглого сечения различного диаметра. Состав материала обмазки выбирается в зависимости от металла свариваемых частей и особенностей техпроцесса.

Ручная дуговая сварка

Параметры ручной электродуговой сварки указаны в межгосударственном стандарте ГОСТ 5264-80, действующим взамен принятого в СССР в 1981 году ГОСТ 5264-69. В нём учтены:

- тип соединения;

- форма подготовленных кромок;

- характер сварного шва;

- поперечное сечение шва и кромок;

- толщина свариваемых деталей.

ГОСТ регламентирует предельные отклонения в сочетаниях вышеперечисленных признаков. Требования ГОСТ 5264-80 не распространяются на сварные соединения стальных трубопроводов, для них – ГОСТ 16037-80.

Принцип действия

Источником нагрева соединения является сварочная дуга – концентрированная лучистая энергия в промежутке между электродом и изделием. Питание происходит от трансформатора при переменном токе или преобразователя – при постоянном. От источника питание подаётся проводами на электрод, зажатый в держателе, и на изделие. При контакте между ними возникает дуга. Шов образуется от расплавления электрода и соединяемой кромки.

Создание дуги

Дуга возникает от нагревания торца электрода, являющийся в электрической цепи катодом. Он соприкасается с изделием, цепь замыкается. При прохождении тока через контакт с большим сопротивлением выделяется большое количество тепловой энергии. При отрыве электрода на расстояние 1-2 миллиметра зажигается дуга, и начинается термоэлектронная эмиссия. Зажигание и горение возможны при наличии трёх компонентов:

- Электрический источник питания, у которого напряжение холостого хода выше напряжения дуги.

- Ионизация в столбе дуги.

- Реактивное сопротивление в сварочной цепи – это повышает стабильность горения.

Области сварочной дуги

Сварочная дуга включает в себя три основные зоны:

- Катодная – находится между столбом дуги и поверхностью катода.

- Столб дуги – между катодной и анодной зонами.

- Анодная – состоит из анодного пятна и приэлектродной части. Ток в ней образуется потоком электронов из столба.

Под влиянием высокой напряжённости возле катода с его пятна вырываются свободные электроны, которые летят к аноду. За счёт бомбардировки электронов происходит интенсивное нагревание катода.

Источники питания

Трансформатор – источник питания электрической дуги. Напряжение подаваемого из сети тока изменяется регулировкой расстояния между первичной и вторичной обмоткой: приближение уменьшает индуктивное сопротивление и увеличивает ток. Удаление уменьшает его. Обмотка, подключенная к сети – первичная, к держателю и свариваемому изделию – вторичная.

Примерная стоимость трансформаторов. Яндекс.Маркет

Используемые электроды

При сварке постоянным и переменным током электроды применяют разные, маркировка первых имеет в маркировке буквенную аббревиатуру УОНИ, вторых — МР. И те, и другие покрываются специальной обмазкой для сварки сталей:

- углеродистых и низкоуглеродистых конструкционных;

- легированных конструкционных;

- легированных теплоустойчивых;

- высоколегированных с особыми свойствами;

- для наплавки поверхностных слоёв с особыми свойствами.

По толщине обмазки в прямой зависимости от соотношения диаметра электрода к диаметру стального сердечника:

- с тонким покрытием, соотношение меньше 1,20;

- со средним, D/d между 1,20 и 1,45;

- с толстым, D/d между 1,45 и 1,80;

- с особо толстым, D/d больше 1,80.

По составу покрытия маркируются:

- кислое – А;

- целлюлозное – Ц;

- рутиловое – Р;

- основное – Б;

- прочие – П.

Смешанное покрытие отмечается сочетанием соответствующих ему символов.

Ещё одна маркировка – по положению электрода по отношению к поверхности детали:

- для всех – 1;

- для всех, кроме вертикального – 2;

- для нижнего, горизонтального к вертикальной плоскости сварки и вертикального снизу вверх – 3;

- для нижнего и нижнего в лодочку (свариваемые поверхности под прямым углом) – 4.

Технология выполнения ручной дуговой сварки

Перед основным процессом проводят подготовительные, без которых сварной шов не будет качественным: правку, очистку, разметку, резку и сборку. Зажигание дуги между электродом и изделием выполняется в два приёма: прикосновение к поверхности, короткое замыкание, отрыв на расстояние, равное диаметру электрода. Зажигают двумя способами: впритык и чирканьем. В первом случае металл разогревается в точке, где происходит короткое замыкание, во втором – в нескольких местах.

После зажигания электродный и основной металлы начинают плавиться, на месте шва образуется ванна расплава. Задача сварщика – поддерживать длину дуги постоянной, от этого зависит качество соединения. Оптимальная длина дуги – от 0,5 до 1,1 диаметра.

Угол наклона к поверхности обеспечивает достаточную глубину плавления свариваемых деталей. Также он зависит от толщины и состава металла, диаметра электрода, толщины и вида покрытия, расположения сварки в пространстве.

Перемещение электрода

Если вести сварку вдоль линии соединения, то ширина валика зависит только от сварочного тока и скорости операции, она составит не больше 1,5 от диаметра электрода. Такие швы не обеспечивают качество сварки толстых листов металла. Крепкий шов и широкий валик получится, если вести процесс колебательными движениями электрода из стороны в сторону.

Что влияет на качество и размеры сварного шва

Эти два показателя зависят от выбора режима сварки:

- диаметр и угол наклона электрода;

- скорость;

- напряжение на дуге;

- сварочный ток.

Диаметр электрода выбирают исходя из толщины металла и типов соединения и шва. На качество шва существенно влияет длина дуги. На практике оптимальную её величину определили в 2-8 мм.

Сварочный ток устанавливают в зависимости от диаметра электрода.

Сварка, для выполнения которой применяется зажженная электрическая дуга, является наиболее распространенным способом соединения металлов. Электродуговая сварка, отличающаяся исключительной универсальностью, сегодня успешно применяется практически повсеместно.

Процесс электродуговой сварки

Что собой представляет метод электродуговой сварки

Электродуговую сварку выполняют с обязательным использованием источника большого тока, который при этом отличается невысоким напряжением. Такое напряжение одновременно подается как на сварочный электрод (один контакт), так и на свариваемую заготовку (второй контакт). В результате взаимодействия заготовки и электрода между ними образуется электрическая дуга, именно за счет нее и происходит плавление кромок соединяемых деталей. Использование такой дуги, которая и необходима для преобразования энергии электрического тока в тепловую, позволяет получать в зоне электродуговой сварки температуру порядка 5000 градусов, которой вполне достаточно для того, чтобы расплавить любые из известных человечеству металлов.

Технология электродуговой сварки предполагает одновременное плавление металла электрода и соединяемых деталей, за счет которых и формируется так называемая сварочная ванна. Именно в данной ванне и протекают все процессы, характерные для сварки: металл электрода взаимодействует с металлом соединяемых деталей, образуется шлак, который поднимается на поверхность расплавленной сварочной ванны и формирует защитную пленку.

Электродуговая сварка может выполняться электродами двух типов:

- не плавящимися в процессе получения сварного соединения;

- плавящимися.

Электроды для ручной дуговой сварки

Когда для электродуговой сварки используется неплавящийся электрод, для формирования сварного шва применяют специальную присадочную проволоку, вводимую в зону действия электрической дуги. При использовании электродов плавящегося типа, которые сами и формируют сварочный шов, в присадочной проволоке нет необходимости.

Чтобы электродуговая сварка проходила с высокой устойчивостью и дуга не гасла, в состав плавящихся электродов добавляют специальные присадки. Это может быть натрий, калий или другие элементы, отличающиеся хорошей степенью ионизации. Для защиты сварного шва от окисления могут использоваться различные газы:

- аргон;

- углекислый газ;

- гелий.

Для выполнения электродуговой сварки с использованием таких газов необходимо использовать сварочные аппараты, в конструкции которых предусмотрены специальные головки. Через последние и подается защитный газ.

Для выполнения сварки с формированием электрической дуги использоваться может как постоянный, так и переменный ток. В большинстве случаев применение постоянного тока является более предпочтительным, так как это дает возможность минимизировать степень разбрызгивания расплавленного металла.

Характеристики электрической дуги

Электрическая дуга, которая формируется при помощи сварочного аппарата, – это, по сути, электрический разряд, протекающий в среде газов. Электрический ток, который перемещается в ней, получает такую возможность благодаря наличию в ней электрического поля. Такую дугу в целях упорядочения терминологии принято называть сварочной.

Сварочная дуга, которая является основным элементом формируемой электрической цепи, характеризуется снижением напряжения. Если сварочный электрод подсоединяется к плюсовому контакту сварочного аппарата, его называют анодом, если к минусовому — катодом. При выполнении электродуговой сварки с использованием переменного тока катоды и аноды попеременно меняются местами.

Важнейшим параметром сварочной дуги является расстояние между взаимодействующими электродами. Такой промежуток, по которому и протекает электрический ток, называется дуговым. Протекание электрического тока по такому промежутку возможно только в том случае, если в нем присутствуют заряженные частицы — электроны и ионы. Изначально, естественно, таких частиц в данном промежутке не существует. Чтобы они появились, необходимо, чтобы был запущен процесс ионизации.

Структура дуговой сварки

Ионизация дугового промежутка происходит следующим образом: с поверхности катода начинают испускаться электроны, которые и заряжают пары и газы, образующиеся над сварочной ванной. Сварочная дуга бывает:

- сжатого типа (ее сечение можно изменять при помощи сопла сварочного аппарата, величины электромагнитного поля, параметров газового потока);

- свободной (ее еще называют дугой прямого действия — параметры дуги данного типа не регулируются, они неизменны).

Виды и методы электродуговой сварки

Сегодня успешно используется несколько методов электродуговой сварки, выбор которых зависит от металлов, из которых сделаны соединяемые детали. Наиболее распространенным методом, используемым для соединения изделий как из черных, так и из цветных металлов, является ручная электродуговая сварка, при которой обязательно обеспечивают защиту сварочной зоны.

Сварка по данному методу выполняется следующим образом. Конец электрода, который подсоединен к электродержателю, начинает нагреваться, когда им прикасаются к соединяемым деталям. Именно в этот момент замыкается электрическая цепь. После того как конец электрода нагрелся, его аккуратно отводят от поверхности деталей на расстояние порядка 5 мм. Протекание электрического тока после такого отвода осуществляется уже через тело зажженной дуги.

Дуговая сварка трубы плавящимся электродом

Чтобы повысить устойчивость дуги, защитить как дугу, так и зону расплавленного металла от негативных внешних факторов, внести в металл шва специальные раскислители, делающие его более чистым, используют специальную обмазку, наносимую на металлический электродный стержень.

Практически по такой же схеме выполняют электродуговую сварку под слоем защитного флюса, для чего применяются специальные сварочные аппараты, преимущественно автоматического типа. Роль электрода при таком методе выполняет сварочная проволока, которая автоматически подается из специальной бобины. При использовании такой технологии можно с высокой скоростью сваривать изделия большой толщины. Конечно, эти изделия необходимо тщательно подготовить к процессу сварки, на что требуется затратить немало времени и усилий.

Большое распространение получила электродуговая сварка, которая выполняется неплавящимся электродом, изготовленным из вольфрама. Делают такую сварку в среде защитных газов, которые подаются через сопло сварочного аппарата. Здесь используются углекислый газ, гелий или аргон. Данную технологию применяют, чтобы соединить детали, изготовленные из нержавеющей стали, никеля или алюминиевых сплавов.

Инверторный сварочный аппарат для электродуговой сварки

Для электродуговой сварки с применением защитных газов может также использоваться и плавящаяся электродная проволока. В зону сварки такая проволока подается из специальной бухты. Защитный газ подается через то же самое сопло, через которое поступает и сварочная проволока. Большим преимуществом данной технологии (которая относится к категории газоэлектрической) является возможность регулировки параметров сварочной дуги за счет незначительного изменения состава защитной газовой смеси.

С помощью этой газоэлектрической технологии можно соединять металлы, отличающиеся высокой химической активностью (медь, нержавеющая сталь, магний и др). Следует отметить несколько наиболее значимых преимуществ данной технологии:

- возможность легко выполнять электродуговую сварку деталей, находящихся в различном пространственном положении;

- хороший обзор зоны сварки;

- возможность выполнять электродуговую сварку с высокой скоростью;

- высокая чистота сварочных швов;

- возможность сваривать как очень толстые, так и очень тонкие детали.

Электродуговую сварку можно выполнять при помощи электрода, который имеет трубчатое сечение. Материалами для изготовления таких электродов служат порошковая проволока и смесь флюсов, которые формируют защитный слой сварочной ванны. Присадочным материалом при электродуговой сварке по данной технологии служит сам электрод.

Электродуговая сварка является наиболее распространенным способом соединения разных видов металлов. Этот процесс обладает универсальностью, его применяют повсеместно в производстве и в бытовых условиях.

У него имеется множество положительных качеств - простое выполнение, не требует использования дорогостоящего оборудования, сварку могут проводить даже новички в этом деле. Но все же перед тем как приступать к работе рекомендуется изучить ее основные принципы и особенности.

Что такое электродуговая сварка

Важно знать, что такое электродуговая сварка. Во время этого технологического процесса происходит расплавление примыкающих друг к другу областей двух свариваемых элементов при помощи тепла, которое поступает от электрической дуги. Сварочная ванна перемещается за электродугой. А при застывании она переходит в состояние прочного и неразъемного соединения, которое также называют сварным швом.

Технология электродуговой сварки металлов имеет характерную особенность. Расплавленная металлическая основа способна усиленно взаимодействовать с кислородом воздуха и азотом.

Для того чтобы защитить сварочную ванну обычно применяются следующие виды газов:

- Аргон;

- Углекислый газ;

- Гелий и другие инертные газы.

Стоит отметить! Сварка электрической дугой может проводиться с применением плавящихся электродов, материал которых войдет в сварной шов, а также неплавящихся. В данных ситуациях флюсовые добавки насыпаются вдоль линии соединения в виде порошка.

Принцип электродуговой сварки

В технологии электродуговой сварки имеется несколько принципов - короткое замыкание и пробой. Именно на последний показатель стоит обратить повышенное внимание.

В данном случае за основу берется пробой диэлектрика, который возникает при наполнении межатомного пространства частицами с электрическим зарядом. Ионы создают положительные заряды, а электроны - отрицательные. В некоторых ситуациях пробой возможен для любых диэлектриков. Но вот что касается электродуговой сварки металлов, то во время нее применяется пробой воздушного пространства между электродом и массой.

Во время сварки на электроде создается заряд тока с низким показателем напряжения, но с высокой силой - примерно 80-200 А. Также наблюдается огромная плотность - несколько тысяч А/м 2 .

В момент касания электрода массы, а именно другого материала с высокими показателями электропроводности при сваривании металлических конструкций, то может возникнуть короткое замыкание, которое создает электрическое поле с высокой мощностью. Именно в нем возникает пробой.

Виды и способы

Электрическая дуговая сварка имеет несколько разновидностей. Каждая из них обладает некоторыми отличительными особенностями, которые оказывают влияние на качество и вид сварного соединения.

Выделяют следующие виды электродуговой сварки:

- Ручная электродуговая сварка. Во время нее используется только ручная сила человека без механизмов;

- Механизированного вида. Во время процесса используется механизация при подаче проволоки в область сваривания, а часть работы производится ручной силой;

- Автоматического типа. Сварка осуществляется в автоматическом режиме. Специальное оборудование самостоятельно подает дугу, регулирует показатели ее длине, перемещение.

Технологический процесс электродуговой сварки также разделяется на способы:

- Пучком. Во время сварки производится связывание в пучок нескольких электродов, сваривание их торцов и установка в держателе. Используется больший диапазон токов и можно самостоятельно увеличивать показатели производительности.

- Сварка лежачим электродом. Во время этого процесса может производиться укладка с длиной от 50 до 120 см с обмазкой в разделанный стык или угол. На него помещается медный брус с продольной канавкой. После этого заготовка и электрод подсоединяются к источнику тока. Угольный стержень поджигает дугу, которая уходит под область бруска. Она перемещается по стыку, расплавляет рабочий элемент и сваривает кромку. В результате этого получается сварное соединение.

- Сварка наклонным электродом. Данный метод проводится для повышения производительности. Во время него электрод фиксируется в зажиме с обоймой, которая перемещается под своей массой по стойке. В момент зажигания дуги, электрод оплавляется, а обойма опускается вниз.

Виды аппаратов

Обычно при проведении электродуговой сварки используется простой сварочный аппарат - трансформаторный. Он работает по принципу обычного трансформатора, понижает напряжение и повышает ток. Данное устройство варит при помощи переменного тока.

Однако трансформаторное сварочное оборудование неудобное, оно обладает огромными размерами. По этой причине могут возникнуть проблемы с его перемещением. Для этих целей требуется специальное приспособление на колесиках.

Если требуется мобильный сварочный аппарат для электродуговой сварки, то отличным вариантом будет инвертор. Данное оборудование первым делом преобразует переменный ток от бытовой сети в ток с высокой частотой. А уже после этого оно переводит его в постоянный. Кроме этого устройства этого вида имеют небольшую массу, компактные габариты.

Инверторное сварочное оборудование для электродуговой сварки помогает добиться максимальной стабильности дуги. Именно это оказывает положительное воздействие на качество шва. Кроме этого устройство позволяет использовать разные режимы - с прямой и обратной полярностью.

Особенности проведения работ

Электродуговая сварка чугуна и других видов металла должна проводиться правильно. Соблюдение всех принципов и правил позволит получить прочный и качественный сварной шов.

Технология ручной электродуговой сварки включает несколько особенностей:

- На начальном этапе производится зачистка и обезжиривание заготовок, может выполняться их разрезание. К ним требуется приставить раскаленный электрод. Торцевая часть электрода делит область поверхности свариваемого элемента на ионы и электроны;

- Для того чтобы сварка была быстрее, а результат был качественным, на поверхность сварного материала (электрода) следует нанести специальные элементы. В качестве него рекомендуется использовать кальций, калий, натрий. Они ускоряют разделение металла на частицы;

- Сварочный процесс может осуществляться с использование открытой или закрытой дуги. В открытом состоянии в металлическую основу будет проникать много азота, это окажет пагубное влияние на структуру сварного шва. Для снижения этого негативного воздействия на электроды требуется нанести слой металла. В условиях промышленности наиболее оптимальным вариантом будет использование закрытого метода, при его проведении зона сварки будет защищена от воздействия кислорода;

- Далее необходимо установить электрод в оборудование для электродуговой сварки - инвертер. При помощи конца прута требуется провести два раза по торцам свариваемых металлических компонентов - это произведет разжигание дуги. После того как будет включен сварочный аппарат необходимо установить ток на требуемом уровне;

- Во время сварочного процесса электрод опирается на поверхность свариваемых деталей и медленно водится по области зазора. В сварочную ванну поступает жидкий металл, который во время застывания образует прочный и ровный сварной шов. Использование специальной технологической карты позволит точно рассчитать мощность, ток и продолжительность воздействия дуги;

- Сваривание вертикальных швов производится при помощи дуги. Уровень угла соприкосновения электрода и свариваемой поверхности должен быть прямым. Допускается небольшое отклонение на 10 градусов;

- Чтобы предотвратить наплавление жидкого металла в одной области может применяться техника елочки, треугольника или многослойное прохождение тонкой дуги.

Важно! Сварщик во время электродуговой сварки обязательно должен соблюдать все правила и этапы. Каждый метод сваривания подбирается в зависимости от используемого металла и условий проведения сварки (в промышленных или бытовых условиях).

Меры безопасности

Во время проведения электродуговой сварки обязательно следует соблюдать следующие меры безопасности:

- Обязательно требуется надевать защитную форму и обувь из плотного материала. Данные средства смогут защитить тело от раскаленного металла, который может вызвать сильные ожоги. Рукава требуется плотно застегнуть, на кисти рук надеваются перчатки.

- Если нет защитной формы, то вместо нее можно воспользоваться хлопчатобумажной одеждой.

- От яркого света и искры от раскаленного металла лицо и глаза необходимо закрыть защитной маской.

- Сварочные работы должны выполняться в проветриваемых помещениях.

- Перед началом работ рекомендуется подготовить воду или огнетушитель. Раскаленные частицы металла, искры могут привести к пожару, поэтому все средства для его предотвращения должны быть под рукой.

Обратите внимание! Технику безопасности обязательно нужно строго соблюдать. Если этого не делать, то во время сварочного процесса можно по неосторожности получить серьезные травмы.

Электродуговая сварка является популярной технологией, которая отлично подходит для сваривания разных видов металлов. Проведение процесса должно осуществлять правильно с соблюдение важных принципов. Работу требуется делать все поэтапно, это позволит подучить ровный и прочный шов. Но не стоит забывать про необходимые меры безопасности, которые защитят от травм и помогут сделать все правильно.

Интересное видео

Электродуговая сварка — это самый распространенный способ соединения металлических деталей в домашних условиях и при мелкосерийном производстве. В нашей статье вы узнаете об этой технологии подробно, также мы расскажем как получить качественные швы в разных условиях работы.

Что такое электродуговая сварка — классификация и способы

Электродуговая сварка — это один из методов соединения металлических деталей, который характеризуется собственным принципом работы. В рамках данной технологии для получения швов одновременно на электрод подается ток большой силы. В результате такого взаимодействия формируется электрическая дуга.

Указанное определение и дало название данной разновидности сварки. Другое наименование — сварка плавлением. Второе название обусловлено тем, что при подаче большого тока металл в зоне воздействия приобретает жидкую форму.

Выделяют несколько видов дуговой сварки, каждый из которых отличается собственными особенностями.

Виды дуговой сварки

В зависимости от того, какие аппараты и технология применяется для получения швов, сварка дуговая подразделяется на следующие типы:

Ручная.

В рамках такого технологического процесса заготовки двигает и сваривает техник. К преимуществам этого метода относят возможность соединять металлические детали в любых условиях.

Недостаток — увеличиваются риски получения некачественного шва из-за ошибок специалиста.

Механизированная.

В рамках данного технологического процесса заготовки подаются на станок с помощью соответствующего оборудования. Но детали сваривает человек.

В ряде источников выделяют полуавтоматическую технологию электродуговой сварки как разновидность механической. В рамках данного процесса перемещение горелки выполняет сам рабочий, а подача проволоки, процесс зажигания дуги и формирование соединения выполняет специализированное оборудование.

Автоматическая.

Процесс в этом случае полностью автоматизирован. То есть подачей и свариванием заготовок занимается специальное оборудование. Эти устройства самостоятельно (согласно ранее внесенной программе) определяют интенсивность пламени, регулирует подачу расходных материалов и другое.

В зависимости от используемой технологии защиты шва, получаемого при таком воздействии, сварка дуговая классифицируется на следующие типы:

- без защиты — процесс протекает на открытом воздухе (характерно для технологии ручной электродуговой сварки);

- в вакууме — процесс протекает автоматически в среде, в которой отсутствует воздух;

- с использованием газовых смесей, которые предотвращают окисление соединения;

- под флюсом — металл защищается шлаком, который образуется при плавлении.

Также применяются комбинированные способы. Для защиты сварного соединения прибегают к помощи следующих газов:

- гелий;

- углекислый газ;

- аргон.

Защитный (активный или инертный) газ подается через специальное устройство — сопло сварочной горелки, которыми оборудованы сварочные аппараты.

В зависимости от характера воздействия данная технология классифицируется на следующие типы:

- Пучком. В рамках данной техники применяется пучок электродов, которые соединяются между собой для прохождения прямого электрического заряда. Метод позволяет использовать токи в широком диапазоне значений.

- Лежачим электродом. Метод предусматривает укладку с обмазкой длиной 50-120 см в угол или предварительно разделанный стык. Далее устанавливается медный брусок, под который подается электрическая дуга.

- Наклонным электродом. Эта техника применяется для повышения производительности.

С учетом характера горения электродуговая сварка делится на следующие типы:

- Открытая дуга. Метод применяется при ручной сварке и в защитных газах.

- Закрытая. При такой технологии дуга присутствует в расплавленном материале, оставаясь невидимой для сварщика.

- Полуоткрытая. Часть дуги в этом случае видна над металлом. Электродуговая сварка данного типа применяется для соединения алюминиевых заготовок на автоматизированном оборудовании.

Хотите узнать, что такое силумин и где его применяют – читайте в нашей статье.

В зависимости от типа оборудования и характеристик, которые необходимо придать будущему шву, электродуговая сварка проводится с помощью плавящегося или неплавящегося электрода. В первом случае используются медные, алюминиевые, чугунные или стальные стержни. Плавящиеся электроды применяются как присадочный материал.

Если хотите подробнее узнать про сварку неплавящимся электродом – тиг сварку, то переходите по ссылке и изучайте.

Что такое ручная дуговая сварка

Как и в случае с другими способами сварки, РД предполагает оказание воздействие на заготовку, которое приводит к расплавлению металла в определенной зоне. Происходит это благодаря образованию дуги, которая возникает как эффект пробоя между электродом и деталью.

Ручная сварка по характеристикам мало в чем отличается от других методов получения швов. Основная разница заключается в том, что в данном случае всю процедуру проводит человек. То есть ручная электродуговая сварка предусматривает самостоятельную подготовку и установку изделий, а также соединение деталей без использования автоматизированного оборудования.

Но в рамках данного метода свариваются низко-, средне- и высоколегированные стали, чугун, а также сплавы различных металлов.

О том как выполняется сварка чугуна читайте в нашей статье.

Для РДС применяются специальные электроды, покрытые защитной обмазкой. Последняя создает среду, предупреждающую окисление металла.

Электроды подбираются для каждой группы материалов отдельно, с учетом условий, в которых будет работать изделие.

К примеру, для сварки нержавеющей стали 12Х18Н10Т используют электроды ЦТ-15 если свариваемая деталь будет работать при температуре до 640-650 градусов и эту же сталь сваривают электродами ЭА400 если рабочая температура детали не выше 340-350 градусов.

А для сварки черной стали будут использоваться электроды УОНИ или ОК 46.

Краткая характеристика

Порядок и основы выполнения сварки ручной дуговой сваркой определены соответствующим ГОСТом, который устанавливает:

- типы соединений, которые можно получить с помощью сварки РДС;

- форму подготовленных кромок;

- особенности шва, получаемого при ручной сварке;

- поперечное сечение кромок и шва;

- толщину деталей, которые можно соединять с помощью ручной электрической сварки.

Тип электродов, применяемых при РДС, определяет порядок выполнения работ. При этом стержни подбираются с учетом того, какими характеристиками отличаются заготовки. Ручная дуговая сварка применяется для соединения металлов разной толщины и видов. От этих параметров зависит выбор покрытых электродов.

То есть при ручной дуговой сварке черных металлов применяются один стержни, теслостойких сталей — другие.

Если применяются неплавящиеся электроды, то в создаваемое соединение обязательно вводится присадочная проволока (при условии, если толщина металла превышает 1 мм и не проводятся работы по разделке кромок С1).

Ручная дуговая сварка, как и другие методы, требуют соблюдения техники безопасности. Обусловлено это тем, что в данном случае происходит образование дуги, которая нагревает металл до температуры в 5 тысяч градусов.

Сущность ручной дуговой сварки

Ручная дуговая сварка — это метод соединения металла с помощью специального оборудования. Данная технология не предполагает автоматизацию процесса. Оборудование, применяемое в подобных случаях, обеспечивает формирование дуги, которая образуется в месте касания электрода (плавящегося или неплавящегося) с металлическим изделием.

В ходе этого процесса точка соприкосновения нагревается до высоких температур, что приводит к расплавлению материала.

Ручной тип электрической дуговой сварки также делится на несколько видов:

- одно-, двух- или многоэлектродная (разница заключается в количестве используемых стержней, от которого зависит скорость выполнения работ — чем больше, тем быстрее);

- при постоянном либо переменном токе;

- сварка одно- или трехфазной дугой.

Выбор схемы дуговой сварки, или способа получения шва, определяется поставленными задачами. По данному критерию выделяют следующие техники:

На технику выполнения ручной дуговой сварки также влияет тип выбранных электродов.

Особенности дуговой сварки

В сравнении с другими способами получения соединения особенности сварки данного типа заключаются в следующем: чтобы создать прочный шов, необходим замкнутый контур, по которому подается переменный, постоянный или высокочастотный импульсный ток. Дуга в подобных условиях возникает сразу после касания электрода к заготовке благодаря моментальной подаче напряжения.

При таком воздействии происходит образование жидкого расплава, в котором перемешивается металл соединяемых заготовок. После того как сварщик убирает электрод, материал начинает остывать, что приводит к кристаллизации последнего. Благодаря этому образуется прочный шов.

Область расплава, которая образуется в зоне перемещения электрода, называют сварочной ванной. В состав стержня, которые используется в данной технологии, входит флюс. Последний при нагреве расплавляется, формируя газ, который защищает область воздействия от окисления.

Эти особенности сварки ручным методом проявляются, когда проводится работа по соединению цветных металлов. Такой материал при нагреве демонстрирует высокую химическую активность. Поэтому, чтобы избежать окисления, цветные металлы сваривают с использованием газов, которые подаются в рабочую зону.

В рамках данной техники применяют несколько способов движения стержней:

- треугольником;

- формирование петлей;

- зигзагом или полумесяцем вперед либо назад.

Во избежание ошибок и для получения надежного шва при ручной дуговой сварке покрытыми электродами нужно соблюдать следующие правила:

- Ток необходимо подавать на стержни постоянно.

- Поверхность и электроды перед началом работ высушиваются. Если этого не сделать, то процесс будет сопровождаться образованием искр, а шов в итоге получится непрочным.

- Сварочный кабель не должен иметь трещин. Из-за таких дефектов возможно повреждение оборудования.

Для ручной дуговой сварки (РДС) покрытыми электродами в основном применяются инверторы на 220 В.

Для работы сварщику нужно пройти аттестацию и попасть в реестр НАКС. Подробнее в нашей статье.

Преимущества ручной дуговой сварки

Как и в случае с другими способами сварки, у РД преимущества и недостатки обусловлены особенностями данной техники. Среди достоинств этого метода выделяют следующее:

- возможность сваривать металл в любых условиях;

- сваривание осуществляется в любом положении заготовок;

- можно соединять разные сплавы и металлы;

- метод легко освоить;

- высокая мобильность.

Принцип действия

В рамках данного метода на заготовки через стержень подается ток, который формирует сварочную дугу. Последняя представляет собой концентрированную лучистую энергию, которая нагревает металл до температуры плавления. Благодаря тому что ток подается строго в определенную точку, остальные части заготовки при данной схеме дуговой сварки не повреждаются.

Шов между металлическими изделиями образуется во время кристаллизации материала, который запускается сразу после того, прекращается нагрев. То есть данный процесс запускается во время остывания обрабатываемой зоны, в том числе и за счет принудительного охлаждения. В связи с этим соединению необходимо определенное время для набора прочности, определяемое скоростью остывания.

Техника ручной сварки — создание дуги

При работе с дуговой сваркой плавящимися электродами дуга после того, как специалист касается обрабатываемой зоны стержнем. Данный процесс запускается двумя способами:

- касание и отрыв — дуга формируется после того, как стержень медленно отводится от металлической поверхности;

- чирканьем (подобно спичке) — дуга образуется при быстром чирканье концом стержня по поверхности.

Второй вариант считается более предпочтительным. Однако при работе в труднодоступных местах применяется первый метод.

О том как правильно варить подробно написано в нашей статье. Заходите!

Область сварочной дуги

При сварке электродуговой любого типа (РД или РДС) между электродом и металлической поверхностью формируются 3 зоны:

- катодная — располагается между столбом дуги и поверхностью стержня;

- столб дуги — находится между катодом и анодом;

- анодная — эта зона представлена в виде анодного пятна и приэлектрической части, в которой ток формируется за счет потока электронов, исходящих из столба дуги.

Нагревание катода при такой схеме электросварки происходит путем бомбардировки электронов.

У некоторых металлов есть свои особенности и их сварку нужно выполнять по специальной технологии. К таким металлам относится алюминий, а как выполняется сварка алюминия вы можете подробно прочитать в нашей статье.

Источники питания

Для сварки РДС используются следующие источники питания:

- Трансформатор. Редко используемый источник питания для ручной дуговой сварки покрытыми электродами. Для работы с трансформатором необходим многолетний опыт, так как это устройство характеризуется существенным недостатком — непостоянное напряжение.

- Выпрямители. От трансформатора отличается только рядом конструктивных деталей, благодаря которым образуется постоянный ток.

- Инверторы. Устройства создают переменный ток со стабильным напряжением. Этот тип электросварочного оборудования применяется для соединения металлов ручным методом. Инверторы дополняются защитой от прилипания электродов и системой стабилизации дуги.

- Полуавтоматы. Данный тип оборудования представлен в виде инверторов, которые дополняются устройством подачи проволоки.

Тип сварочного оборудования подбирается с учетом поставленных задач.

Используемые электроды

Согласно нормам технологии ручной электродуговой сварки, для создания качественного шва применяются электроды, покрытые специальным напылением. Тип последнего подбирается с учетом вида обрабатываемого металла. Оптимальным для работы в домашних условиях считается рутиловое покрытие.

Стержни данного типа отличаются следующими особенностями:

- Работать с таким покрытым электродом могут начинающие сварщики.

- На рынке представлен широкий ассортимент элеткродов, покрытых рутилом.

- Рутиловые электроды при нагреве формируют зону с высоким содержанием водорода, который негативно сказывается на качестве шва.

- При работе возможно сильное разбрызгивание расплавленного металла.

При выборе стержней эдля электросварки необходимо обращать внимание на маркировку. Последняя позволяет понять, для каких металлов подходят электроды.

Технология ручной дуговой сварки

Перед началом сварных работ металл защищается и нарезается на заготовки. Далее запускается источник питания.

Дуга зажигается в два приема:

- Электрод соприкасается с поверхность, что приводит к короткому замыканию.

- Электрод отводится от поверхности на расстояние, равное диаметру стержня.

При необходимости зажигание осуществляют путем чиркания электрода по поверхности. В этом случае металл нагревается в нескольких зонах.

После зажигания в месте, к которому подводится электрический тог, формируется расплав материала. Для создания прочного соединения сварщик должен до окончания работ удерживать дугу длиной от 0,5 до 1,1 от диаметра стержня.

Перемещение электрода

При РДС сварке рекомендуется вести стержень, совершая колебательные движения из стороны в сторону вдоль линии будущего шва. Благодаря этому соединение получится прочным.

В зависимости от положения заготовок применяются следующие техники сваривания:

- нижнее положение — проводится полное проплавление соединений;

- вертикальное положение — стержень ведется сверху вниз, чтобы расплавленный металл стекал в сформировавшееся соединение;

- потолочное положение — постоянно приостанавливать сварочные работы, чтобы уменьшить размеры расплава и исключить падение металла вниз.

Ширина получаемого шва напрямую зависит от диаметра используемого стержня.

Что влияет на качество и размеры сварного шва

Качество шва при дуговой сварке плавящимися электродами определяется не только диаметром стержня, но и:

- углом наклона электрода;

- скоростью работы;

- характеристиками подаваемого тока;

- напряжения дуги.

Сварочный ток подбирается с учетом диаметра стержня, а последний показатель — исходя из толщины металла.

Безопасность работ

Применяя электрическую дуговую сварку, специалист должен исключить поражение током. Для этого необходимо следить за состоянием изоляции кабелей. Работать рекомендуется в сварочной маске, а при зачистке — в защитном щитке. Также следует надевать респиратор, чтобы предупредить отравление вредными газами, и защитную одежду.

Самым востребованным и распространенным способом сваривания металлов на сегодняшний день является электрическая дуговая сварка. Технология характеризуется универсальностью. Она отлично показала себя и на производственных участках, и в мастерских, и на частных подворьях. Она обладает большим списком достоинств – простота использования (под силу даже новичкам, не имеющим никакого опыта), доступность оборудования и расходных материалов, хорошее качество конечного результата. Тем не менее, перед началом работ требуется некоторый уровень теоретической подготовки, базовые знания принципов работы оборудования и особенностей технологии.

Что такое электродуговая сварка

Знакомство следует начинать с принципов работы. Во время электродуговой сварки металлические кромки деталей, которые примыкают одна к другой, плавятся под воздействием высокой температуры. Ее источником является электрическая дуга, которая образуется в результате замыкания цепи.

Во время работы сварщик перемещает электрод по стыку. Вслед за ним перемещается и расплав, называемый сварочной ванной. Со временем расплавленный металл стынет и образует монолитное прочное соединение, которое называется сварным швом. Данная технология имеет одну характерную особенность. Из-за высокой температуры расплав активно взаимодействует с атмосферным кислородом, азотом и влагой. В результате такой реакции снижаются прочностные характеристики соединения.

Чтобы предотвратить окисление свариваемого металла и защитить сварочную ванну от неблагоприятного воздействия, используются инертные газы: углекислый газ, аргон, гелий и другие. Одним из основных компонентов электрической дуговой сварки является электрод. Он может быть плавящимся или же нет. В первом случае материал, из которого состоит электрод, войдет в состав сварного шва. В случае использования неплавящихся электродов применяются флюсовые добавки, которые чаще всего просыпаются вдоль стыка в виде специального порошка.

Принцип сварки электродом

В основе технологического процесса электродуговой сварки лежит несколько принципов, среди которых – пробой и короткое замыкание. На первом из них стоит сосредоточить особе внимание. Он базируется на пробое диэлектрика, который образуется в результате заполнения межатомного пространства заряженными электрическими частицами. Положительный заряд создают ионы, а отрицательный – электроны.

Существует немало ситуаций, при которых пробой возможен для любого диэлектрика. А вот относительно электродуговой сварки, то здесь пробой воздушной массы образуется между массой и электродом. Во время эксплуатации оборудования на расходнике образуется заряд с низким напряжением и в то же время большой силой тока – от 80 до 200 ампер. Помимо этого, создается огромная плотность, показатель которой составляет несколько тысяч А/м2.

В момент, когда электрод прикасается к свариваемой поверхности, образуется короткое замыкание. В результате генерируется электрическое поле высокой мощности. В этом поле и получается пробой.

Виды электросварки

Существует несколько разновидностей электрической дуговой сварки. Для каждой характерны отличительные особенности, которые в итоге сказываются на качестве сварного соединения. Принято отличать такие виды электродуговой сварки:

- ручная. Держателем управляет рука человека. Не предусматривается использование дополнительных механизмов, манипуляторов и т.д.;

- механизированная. Подача присадки в рабочую область выполняется автоматом. Остальные манипуляции специалист делает вручную;

- автоматическая. Сварочный прочес полностью автоматизирован. Оборудование без вмешательства человека разжигает дугу, перемещает его по стыку, регулирует показатели длины пламени, обеспечивает подачу расходных материалов.

По технологическим признакам электродуговая сварка делится в зависимости от способа выполнения процесса:

- пучком. Для выполнения работы несколько электродов связываются в пучок. Их наконечники свариваются, чтобы обеспечить беспрепятственное прохождение электрического разряда. Допускается использование токов в широком диапазоне значений;

- лежачим электродом. Подразумевается, что может проводиться укладка с обмазкой длиной 50-120 см в угол или предварительно разделанный стык. Поверх укладывается медный брус продольной канавкой. После этого к источнику тока подключаются электрод и сама заготовка. При помощи угольного стержня разжигается дуга, которая уходит под медный брусок. Она перемещается по канавке, расплавляет ранее уложенный плавящийся электрод и таким образом сваривает заготовки;

- наклонным электродом. Метод дает возможность заметно повысить производительность. При выполнении работ стержень зажимается в обойме, которая перемещается по стойке под воздействием своего веса. То есть, сварочная дуга разжигается, в результате чего плавятся электроды. По мере уменьшения его размеров вниз опускается и удерживающая обойма.

Оборудование для электродуговой сварки

Для электродуговой сварки достаточно иметь традиционный трансформаторный аппарат. Это давно известное классическое сварочное оборудование. Принцип его работы прост: трансформатор понижает напряжение, повышая при этом силу тока. Оборудование рассчитано для работы с источником переменного тока. Но такие установки обладают критическими недостатками: большим размером и весом. Его неудобно перемещать как до объекта работы, так и во время сварочного процесса. Чтобы облегчить участь, специалисты устанавливают оборудование на мобильные платформы. Но это слабое подспорье, поскольку габариты только увеличиваются и техника становится менее поворотливым.

В случаях, когда требуется мобильность и производительность, то выходом из ситуации станет конвертор. Работа установки заключается в преобразовании переменного бытового тока в высокочастотный. После этого он трансформируется в постоянный. Установки характеризуются компактными размерами и небольшим весом. Инвертор характеризуется стабильной электрической дугой, что положительно сказывается на качестве шва. Он предусматривает возможность работы с током прямой или обратной полярности.

Особенности выполнения работы

Качественное сварное соединение можно получить только при условии соблюдения всех требований технологического процесса. Любое отклонение приведет к ухудшению качества шва или же к откровенному производственному браку.

Особенности технологии электродуговой сварки:

- Прежде всего требуется подготовка свариваемых поверхностей. Стыки зачищаются от мусора и обезжириваются. В некоторых случаях требуется дополнительная разделка кромок. После можно приступать непосредственно к свариванию. Для этого электрод подносится к стыку и с помощью постукивания о поверхность добывается электрическая дуга.

- Чтобы процесс происходил быстрей, а сварные швы получились максимально качественными, на электроде присутствуют вспомогательные элементы. Для этого лучше всего подходят кальций, натрий и калий. Благодаря им металл энергичнее делится на частички.

- Для сварочного процесса может использоваться как открытая, так и закрытая электрическая дуга. При открытой дуге в область сварки проникает много атмосферного азота. Он отрицательно влияет на качество соединения и структуру сварного шва. Чтобы уменьшить отрицательное влияние на поверхность расходных материалов наносится металлический слой. В промышленных масштабах чаще всего применяется способ сваривания заготовок посредством закрытой электрической дуги. В этом случая рабочая зона защищена от воздействия атмосферного кислорода и других газов.

- Сварку металла можно выполнить при помощи разных аппаратов. Широкое распространение получили инверторы. Они рассчитаны на применение электродов разного диаметра. Для начала работы стержень устанавливается в держатель, а масса подключается к рабочей поверхности. После включения аппарата концом электрода нужно провести пару раз по металлу деталей, чтобы разжечь дугу. Важно, чтобы до этого момента рабочие параметры, в особенности ток, были выставлены на оптимальные значения.

Выбор метода и техники сваривания зависит от условий выполнения работ и материалов, которые соединяются.

Меры безопасности

Во время выполнения манипуляций по электродуговой сварке металлов следует соблюдать меры безопасности:

- Обязательно одевается одежда сварщика, изготовленная из специального огнезащитного материала. Костюм и другие элементы амуниции защищают тело от вероятности получения ожога. Раскаленный металл во время работы разлетается в разные стороны. Особенно внимательно нужно экипироваться перед потолочной сваркой.

- Допускается хлопчатобумажная спецовка в случаях выполнения кратковременных работ. Ни в коем случае нельзя использовать одежду из искусственных материалов. Она легко воспламеняется и отлично поддерживает огонь.

- Глаза и лицо должны быть защищены специальной маской сварщика.

Электродуговая сварка хорошо подходит для разных свариваемых металлов. При выполнении работ следует придерживаться технологии и всех требований по технике безопасности. Только в таком случае специалист будет защищен от возможной травмы, которую может спровоцировать электрический разряд или раскаленный металл.

Читайте также: