Оборудование для кислородной резки кратко

Обновлено: 07.07.2024

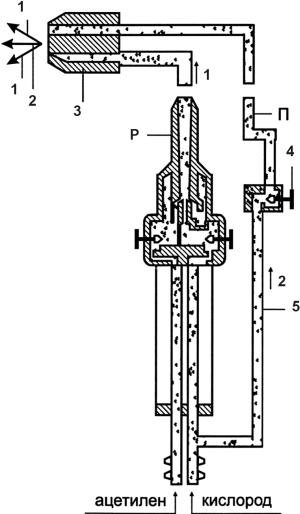

Широкое применение получили универсальные инжекторные ручные резаки для разделительной резки. Резаки отличаются от сварочных горелок наличием отдельной трубки для подачи режущего кислорода и особым устройством головки, состоящей из двух сменных мундштуков: наружного – для подогревающего пламени и внутреннего – для струи чистого кислорода (рис. 80).

Рис. 80.

Схема газокислородного резака:

Р – режущая часть; П – подогревающая часть; 1 – ацетилен; 2 – кислород; 3 – мундштук; 4 – вентиль; 5 – шланг подачи кислорода

Ацетилен подается по шлангу к ацетиленовому ниппелю. Кислород – к кислородному ниппелю. От ниппеля кислород идет по двум направлениям: одна часть кислорода, как в обычных сварочных горелках, поступает в инжектор и затем в смесительную камеру. Здесь образуется горючая смесь кислорода с ацетиленом, засасываемым через ниппель. Горючая смесь проходит по трубке, выходит через кольцевой зазор между внутренним и наружным мундштуком и создает подогревательное пламя. Другая часть кислорода через трубки Р поступает в центральное отверстие внутреннего мундштука и образует струю режущего кислорода, сжигающую металл и выдувающую образующиеся оксиды из зоны резака.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

5.5.1. Оборудование

5.5.1. Оборудование *Обязательное оборудование*. Не приобретайте ненужных приспособлений. Новинки, продаваемые на рынке, и есть новинки. Некоторые на самом деле могут поставить вас в опасное и затруднительное положение. Обязательное оборудование включает прочный

Оборудование

Оборудование Фильтр для воды;мини–плита на пропане;топорик;пила (2);лопата(2);отмычка;молоток;напильник;отвёртка;бурав;лом;винты;гвозди;шурупы;металлический резервуар;6–галлоновые фляги воды;пропановые

6. Оборудование

6. Оборудование Есть с десяток портов в мире где маршруты пересекаются, и где яхта идущая вокруг света, рано или поздно должна пройти. Залив Колона в Панаме, например, это место где все проходящие через канал должны остановиться на несколько дней для оформления. Порт

Подача кислорода при помощи кислородной подушки

Подача кислорода при помощи кислородной подушки Последовательность выполнения процедуры:1) взять заполненную кислородную подушку, мундштук, влажную марлевую салфетку;2) психологически подготовить пациента к манипуляции, помочь пациенту принять удобное полусидячее

Подача кислорода при помощи кислородной подушки

Подача кислорода при помощи кислородной подушки Последовательность выполнения процедуры: 1) взять заполненную кислородную подушку, мундштук, влажную марлевую салфетку; 2) психологически подготовить пациента к манипуляции, помочь пациенту принять удобное полусидячее

Оборудование, необходимое для ЭШС:

Оборудование, необходимое для ЭШС: • специальные сварочные аппараты;• аппаратные шкафы;• аппараты для подачи электродной проволоки или ленты;• устройства для формирования сварочного шва;• устройства фиксации и перемещения

Оборудование для ЭЛС:

Оборудование для ЭЛС: • высоковольтный выпрямитель;• стабилизатор ускоряющего напряжения;• блок накала катода;• модулятор;• источник питания электромагнитных линз;• электронно-лучевая пушка;• вакуумная камера с вакуумной системой и люками загрузки;• механизмы

Оборудование для плазменно-дуговой сварки, резки, напыления:

Оборудование для плазменно-дуговой сварки, резки, напыления: • источник питания плазменной дуги с вертикальной вольт-амперной характеристикой;• плазменная горелка-плазмотрон;• системы подачи газа и охлаждения горелки;• порошковый питатель (для

Оборудование для лазерной сварки и резки:

Оборудование для лазерной сварки и резки: • высоковольтный выпрямитель для питания ламп накачки;• блок конденсаторов;• блок поджига газового разряда;• собственно лазерная головка (активный элемент, отражатель, лампы накачки);• оптическая система для фокусировки,

Газы для проведения сварки и резки металлов

Газы для проведения сварки и резки металлов Кислород при газовой сварке способствует интенсивному горению горючих газов и получению высокотемпературного пламени. При горении газов в воздухе температура пламени значительно ниже, чем при горении в кислороде. При газовой

Сущность процесса кислородной резки

Сущность процесса кислородной резки Кислородная резка (рис. 78) основана на свойстве металлов и их сплавов сгорать в струе технически чистого кислорода. Рис. 78. Газокислородная резка:1 – разрезаемый металл; 2 – струя режущего кислорода; 3 – горючая смесь; 4 – режущий

Техника резки

Техника резки На поверхности разрезаемого металла могут быть грязь, краска, окалина и ржавчина, поэтому она должна быть хорошо очищена. Для удаления окалины, краски и масла достаточно медленно провести пламенем горелки или резака по поверхности металла вдоль намеченной

Глава 18 Технология электродуговой резки

Глава 18 Технология электродуговой резки Резка плавящимся электродом Резка стальным электродом основана на выплавлении металла из зоны резания теплотой электрической дуги, возбуждаемой между электродом и разрезаемым металлом. Этот способ широко применяется для

Раздел шестой. Оборудование рейдов и гаваней. Докование Глава 14. Оборудование рейдов и гаваней 14.1. Рейдовые бочки и бридели

Раздел шестой. Оборудование рейдов и гаваней. Докование Глава 14. Оборудование рейдов и гаваней 14.1. Рейдовые бочки и бридели Стоянка кораблей на рейдовых бочках обеспечивает более быструю съемку, чем с якоря, большую надежность стоянки, возможность стоянки большего

9.3. Средства для электросварки и резки стали под водой

9.3. Средства для электросварки и резки стали под водой Для электросварки и резки стали под водой применяются специальные электрододержатели и электроды. Электрический ток к электрододержателю и массе металла (обратный провод) подается с поверхности по кабелю сечением

Тест 2. Восстановление заточки после резки каната

Тест 2. Восстановление заточки после резки каната Если в предыдущем тесте нашей целью было максимально затупить нож – то теперь цель другая: легкой (полевой) правкой постараться восстановить заточку до состояния "режет бумагу на весу" Лидерами этого теста стали Byrd CaraCara

Рис. 3.10. Пост для ручной кислородной резки:

1 — кислородный баллон, 2 — кислородный редуктор, 3 — шланги, 4 — резак, 5 — ацетиленовый баллон

Ацетиленов не баллоны служат для хранения и транспортировки растворенного ацетилена. Ацетиленовые баллоны заполняют специальной пористой массой (активным углем), пропитанной ацетоном. Ацетилен растворяется в ацетоне и становится взрывобезопасным при значительном давлении. Предельно допустимое давление внутри наполненного баллона 1,9 МПа при температуре 293 К. Конструкция ацетиленового баллона аналогична кислородному.

На всех баллонах устанавливают вентили — запорные приспособления, препятствующие выходу газа из баллона. Вентиль необходим также для присоединения к баллону редуктора или наполнительной рампы. В кислородном вентиле металлические части, непосредственно соприкасающиеся с кислородом, обычно изготовляют из латуни.

Кислород и горючий газ к рабочим местам подают под высоким давлением от баллонов или под рабочим давлением от магистральных трубопроводов. Понижение давления до рабочего и поддержание его постоянным в процессе работы производится редукторами. По роду газа редукторы разделяют на кислородные, ацетиленовые и др. Кислородные редукторы рассчитаны на рабочее давление 0,05—1,5 МПа и пропускную способность 7,5—60,0 м 3 /ч, ацетиленовые— 0,01—0,12 МПа и 3,0—5,0 м 3 /ч соответственно. Для подачи газов в магистрали применяют рамповые редукторы. Принцип их действия не отличается от баллоновых. Корпус редукторов окрашивают в различные цвета: кислородных — в голубой, ацетиленовых — в белый, пропанбутановых — в красный.

У каждого рабочего поста от трубопроводов кислорода и горючего газа делают отводы. На отводе от кислородопровода устанавливают запорный вентиль и редуктор, а на отводе горючего газа — вентиль и водяной затвор. Отводы вместе со смонтированной на них аппаратурой необходимо закрывать металлическими шкафчиками.

Рукава для ацетилена рассчитаны на рабочее давление 0,63 МПа, а для кислорода — не более 2,1 МПа. При недостаточной длине рукавов разрешается соединять отдельные их отрезки (не короче 3 м) с помощью специальных ниппелей (латунных — для кислорода и стальных — для ацетилена), закрепляемых на рукаве винтовыми хомутами. Ацетиленовый рукав снаружи должен быть окрашен в красный цвет, а кислородный — в синий. Рукава осматривают и испытывают один раз в месяц.

Предохранительные затворы предназначены для зашиты ацетиленовых трубопроводов от проникновения в них пламени при обратном ударе, а также кислорода из горелки и атмосферного воздуха. В предохранительном затворе марки ЭСП-8 при нормальной работе (рис. 3.11, а) ацетилен через газоподводящую трубку 1 и шариковый клапан 2 проходит в корпус 3 затвора, заполненный водой или незамерзающей жидкостью до уровня контрольного краника 6, и через ниппель 5 поступает в горелку. В случае обратного удара (рис. 3.11,6) взрывная волна гасится в узком кольцевом зазоре между стенкой затвора и диском-отражателем 4 (см. рис. 3.11, а), давление в затворе резко повышается, в результате обратный клапан 2 под давлением жидкости закрывается, прекращая дальнейшее поступление ацетилена. Предохранительные затворы осматривают и испытывают один раз в месяц.

Рис. 3.11. Схема работы предохранительного безмембранного жидкостного затвора закрытого типа

Рис. 3.12. Устройство резака для кислородной резки:

1 — вентиль режущего кислорода, 2 —вентиль подогревающего кислорода, 3 — ниппель для присоединения шлангов, 4 — вентиль ацетилена, 5 — инжектор, 6 — смесительная камера, 7 — внутренний мундштук, 8—наружный мундштук, 9 — трубка горючей смеси, 10 — трубка режущего кислорода

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Оборудование и аппаратура для кислородной резки

Пост для ручной кислородной резки изображен на рис. 80.

Рис. 80. Пост для ручной кислородной резки.

1 — кислородный баллон; 2 — вентиль с редуктором; 3 — шланги; 4 — резак; 5 — ацетиленовый баллон.

Кислородные баллоны служат для хранения и транспортировки сжатого кислорода. Как правило, они имеют водяной объем от 0,4 до 50 дм3, но наибольшее распространение получили баллоны на 40 дм3. В предельно наполненном баллоне кислород находится под давлением 15 МПа. При этом давлении на манометре и температуре 293 К в баллоне, имеющем водяной объем 40 дм3, содержится около 6 м3 кислорода. Масса такого баллона (рис. 81) составляет около 60 кг (без вентиля, колпака и башмака). Башмак служит для устойчивости баллона в вертикальном положении.

Рис. 82. Вентиль кислородного баллона.

/ — маховик; 2 — шпиндель; 3 — сальниковая гайка; 4 — фибровая прокладка; 5 — боковой штуцер; 6 — заглушка; 7 — хвостовик с конической резьбой; 8 — корпус вентиля; 9 — клапан; 10 — соединительная муфта; // — гайка шпинделя.

Вентиль ацетиленового баллона по конструкции отличается от кислородного тем, что не имеет маховика и штуцера. Для ацетиленрвого вентиля нельзя использовать медь и сплавы, содержащие более 70 % меди. Нижняя часть корпуса вентиля имеет резьбу и ввертывается в горловину баллона. Вентиль открывают специальным торцевым ключом, надеваемым на верхнюю часть шпинделя.

Редукторы. Кислород и горючий газ подают к рабочим местам под высоким давлением от баллона или под рабочим давлением от магистральных трубопроводов. Понижение давления до рабочего и поддержание его постоянным в процессе работы производится прибором, называемым редуктором. Постовой редуктор рассчитан на обслуживание одного поста для газовой резки или сварки.

По роду газа редукторы разделяют на кислородные, ацетиленовые и др. Кислородные баллоны рассчитаны на рабочее давление 0,05—1,5 МПа и пропускную способность 7,5— 60,0 м3/ч, ацетиленовые —на 0,01—0,12 МПа и 3,0—5,0 м3/ч соответственно.

Для подачи газов в магистрали применяют рамповые редукторы. Принцип их действия не отличается от баллонных.

Корпус редукторов окрашивают в различные цвета: кислородных— в голубой, ацетиленовых — в белый, пропан-бутановых — в красный. На рис. 83 показано устройство редуктора для ацетилена, а на рис. 84 — схема работы редуктора для сжатых газов.

Рис. 83. Схема устройства редуктора типа ДАП-1 для ацетилена.

/ — хомут; 2 — фильтр; 3 — манометр; 4 — мембрана; 5 — седло; 6 — толкатель; 7 — винт регулирующий; 8 — пружина нажимная; 9 — диск нажимной; 10 — манометр низкого давления; // — штуцер; 12 — клапан предохранительный; 13 — пружина запорная; И — клапан редуцирующий.

Рис. 84. Схема работы редуктора для сжатых газов: а — газ не идет через редуктор; б — рабочее положение редуктора — газ идет в резак.

Сжатый газ поступает в камеру высокого давления и, проходя через отверстие между седлом и клапаном, поступает в камеру низкого давления. Отсюда редуцированный газ подается посредством толкателя к резаку. Количество газа, проходящего через редуктор, регулируется с помощью клапана, вращаемого винтом. Давление газа на входе в редуктор показывает манометр высокого давления, на выходе — манометр низкого давления. Установленное рабочее давление автоматически поддерживается в редукторе постоянным.

Ацетиленовый однокамерный редуктор отличается от кислородного лишь окраской корпуса и конструкцией присоединения к баллону.

Редукторы подлежат профилактическому осмотру и ремонту один раз в квартал. Профилактику производят в специальных мастерских, оборудованных в соответствии с правилами техники безопасности.

Неполадки в работе редукторов. Основными неполадками в кислородных редукторах являются самотек и замерзание.

Самотек заключается в том, что при полностью вывернутом винте редуктора газ из камеры высокого давления все же поступает в рабочую камеру вследствие неплотного прилегания клапана к седлу. На самотек и исправность предохранительный клапан редукторов проверяется не реже одного раза в неделю. Устранение самотека производится только в мастерской.

Замерзание кислородного редуктора может произойти при недопустимо большом отборе газа из баллона (резаки и горелки большой мощности) и повышенной влажности кислорода. Корпус редуктора покрывается инеем, подача газа прекращается. Причиной замерзания редуктора является резкое изменение объема газа, понижение его температуры при прохождении из камеры высокого давления в камеру низкого давления.

Отогрев редуктора можно производить только чистой горячей водой, не имеющей следов жира, или другими способами, обеспечивающими требования безопасности (на батарее парового отопление, отогрев паром и т. п.).

Распределительные рампы, трубопроводы, рукава, шланги. По действующим в СССР правилам при наличии в одном помещении десяти и более рабочих постов газопламенной обработки требуется централизованное питание этих постов газами (кислородом и горючим), которое осуществляется с помощью распределительных рамп и трубопроводов.

Распределительная рампа состоит из коллектора, имеющего две ветви (на 5 или 10 баллонов каждая) с вентилями, к которым подключаются баллоны. На рампах предусмотрены рамповые редукторы, понижающие давление кислорода от 15 до 0,3—1,0 МПа и ацетилена от 1,9 до 0,02—0,1 МПа. В ацетиленовой рампе, кроме того, между редуктором и коллектором устанавливают огнепреградители, защищающие рампу от проникновения в нее пламени при взрывчатом распаде ацетилена. Кислородные баллоны присоединяются к своей рампе при помощи медных трубок (змеевиков) с накидными гайками, а ацетиленовые — посредством бронированных резинотканевых рукавов с хомутами.

У каждого рабочего поста от трубопроводов кислорода и горючего газа делают отводы. На отводе от кислородопровода устанавливают запорный вентиль и редуктор, а на отводе горючего газа — вентиль и предохранительный затвор. Отводы вместе со смонтированной на них аппаратурой необходимо закрывать металлическими шкафчиками.

Рукава для ацетилена рассчитывают на наибольшее рабочее давление, равное 0,63 МПа, а для кислорода — не более 2,1 МПа. При недостаточной длине рукавов разрешается соединить отдельные отрезки, каждый не короче 3 м, при помощи специальных ниппелей — латунных для кислорода и стальных для ацетилена, с закреплением винтовыми хомутами. Ацетиленовый рукав снаружи должен быть окрашен в красный цвет, а кислородный — в синий. Рукава необходимо осматривать и испытывать один раз в месяц.

Предохранительные затворы. Предохранительные затворы предназначены для защиты ацетиленовых трубопроводов от проникновения в них пламени при обратном ударе, а также кислорода из горелки и атмосферного воздуха.

В СССР применяют затворы закрытого типа (для работы от трубопроводов). Затворы могут быть мембранными и безмембранными.

Мембранный затвор имеет мембрану из тонкой алюминиевой фольги; при обратном ударе она разрывается и взрывчатая смесь выбрасывается в атмосферу. В остальном работа мембранных и безмембранных затворов аналогична.

Рис. 86. Схема резака для кислородной резки.

/ — внутренний мундштук; 2 — наружный мундштук; 3 — трубка для подачи режущего кислорода; 4 — трубка для подачи горючего газа с кислородом; 5 — смесительная камера; 6 — инжектор; 7 — вентиль для регулирования подачи горючего газа; 8 — вентиль для регулирования подачи кислорода; 9 — то же режущего газа.

Кислородная резка металла – это термический способ разрезания металла с помощью газового пламени. В подаваемой струе кислорода разрезаемый металл сгорает, одновременно с этим процессом сгорают и выделяемые оксиды. Для поддержания стабильного процесса используют горючие газы – ацителен, пропан-бутановую смесь, МАФ, а также в отдельных случаях – пары бензина и керосина. Время нагрева газа для низкоуглеродистой стали полностью зависит от толщины заготовки. Для эффективной резки металл должен быть с низким коэффициентом теплопроводности.

Технология кислородной резки

- • скоростная, нормальная и кислородно-флюсовая, предназначены для прямолинейной и фигурной резки;

- • строжка поверхности и канавок, обточка – используют в поверхностных обработках;

- • кислородное копье и струя – применяют в сверлении и прожигании.

Резка металла кислородом под водой

Данный вид обработки используется только при необходимости проведения специальных операций: спасательных, строительных, аварийных, подъемных. Резаком для подводной резки можно кроить стальные сплавы толщиной до 70 мм, находясь при этом на глубине до 30 м. Бензокислородный резак может работать со сталью, толщина которой достигает 100 мм.

По типу разреза подразделяются на:

Особенности кислородной резки труб

Ручной способ кислородного раскроя применяется для обработки торцов трубопровода перед сварочными работами, для удаления дефектов. Операция может выполняться в любом пространственном положении. Для ее выполнения применяют вставные и универсальные резаки. Настройка режима зависит от толщины обрабатываемого изделия.

Классификация оборудования для резки кислородом

По способу обработки резка бывает ручная и механизированная. Существуют ручные резаки, работа которых характеризуется достаточно высокой точностьюю Они подразделяются на универсальные, специальные, для фигурного и прямого раскроя. При необходимости обработки больших объемов металла рационально использовать переносные аппараты "Гугарк", большие партии одинаковых изделий успешно вырезаются с помощью шарнирных машин АСШ-86. Промышленные предприятия чаще всего используют портально-консольные устройства.

Особенности рабочего процесса

Резка, как и другой рабочие процесс, требует внимательности и соблюдения техники безопасности:

- • запрещено проводить подогрев металла одним только сжиженным газом;

- • запрещено использовать жидкое горючее в газосварочных работах;

- • при работе в закрытых помещениях должны быть предусмотрены вентиляционные системы;

- • баллоны с сжиженным газом должны располагаться на расстоянии не менее 5 м от газосварочных работ.

Как подготовить поверхность перед резкой

Перед проведением раскроя металла кислородом необходимо очистить поверхность от коррозии, грязи, масляных пятен и окалин. Если резка выполняется вручную, достаточно всего лишь очистить место реза плазменным резаком. Если процесс механизирован, то листы правят на вальцовочных аппаратах, а очищают с помощью химических или дробеструйных работ.

Газокислородная резка металла – это процесс основанный на интенсивном окислении металла в струе кислорода и удаление давлением струи окислов с зоны реза. В процессе резки нагрев металла происходит до температуры его плавления.

Кислород выступает в качестве окислителя. Вступая в реакцию с нагретым металлом, кислород вызывает его окисление и немедленное выгорание. Расплавленные окислы металлы выдуваются из зоны реза.

Для выполнения данного вида работ необходимо иметь следующее оборудование:

Газокислородный резак.

Резак для газовой резки является самым главным оборудованием для разрезания металлов. На сегодняшний день большинство резаков являются инжекторными. Они способны разрезать метал толщиной до 300 мм. По устройству резак похож на газовую горелку. Но в отличии от неё, имеет дополнительную трубку для подачи кислорода в инжекторную камеру. В этой камере происходит смешивание кислорода с горючим газом. Также для кислорода на резаке предусмотрен дополнительный вентиль. Он служит для регулировки подаваемого кислорода.

Баллон с горючим газом.

В качестве горючего газа для резки металлов применяют пропан. Можно применять ацетилен, но для порезки это сильно дорого. Пропан имеет температуру горения ниже, чем ацетилен, но его всё равно достаточно для прорезки конструкционных сталей.

Баллон с кислородом.

Хранит кислород в газообразном состоянии.

Редуктор.

Служит для понижения величины давления кислорода или горючего газа. Устанавливается на баллон вместе с манометром и служит для регулировки давления газа при газовой резке. Для кислорода свой редуктор, для горючего газа – свой. Перепутать их невозможно поставив не на тот баллон, так как они имеют разную резьбу.

Манометр давления.

Устанавливается на редуктор. Манометр служит для контроля регулируемого давления кислорода или горючего газа.

Рукава

Рукава для газовой резки, представляют собой резиновые шланги из плотной резины. Нельзя ставить на кислород рукава для горючего газа, так как они рассчитаны под разное рабочее давление. Так же имеют разную резьбу.

Предохранительные затворы.

Служит для защиты сварочных рукавов, а также защищает баллоны от обратного удара. Не даёт пламени пройти через рукава и попасть внутрь баллона. Устанавливается между баллоном и резаком на каждый рукав.

Технология газовой резки металла

Под технологией газовой резки, подразумевается комплекс последовательных действий, к которым относится:

Подготовка поверхности металла к порезке.

Перед тем как приступить к процессу резки, следует выполнить зачистку поверхности разрезаемого металла. Необходимо удалить окалину, ржавчину и других загрязнения. Зачистить поверхность можно металлической щёткой. Ширина зачистки участка в месте реза около 30-50 мм.

Порядок зажигания резака.

Все вентили на резаке должны быть закрыты. С начало необходимо открыть вентиль с кислородом. Следом открывается вентиль горючего газа. На расстоянии от мундштука подносится зажженное пламя. Будьте осторожны. В момент зажигание, пламя резака уже насыщенно кислородом и сразу будет иметь высокую температуру. Берегите пальцы. Отрегулируйте пламя с помощью двух вентилей на резаке.

Начало резки.

Расстояние от сопла до металла.

Для качественной резки, прежде всего необходимо, чтобы ядро пламени находилось на расстоянии 2-3 мм от поверхности металла. В процессе резке рекомендуется на протяжении всего процесса выдерживать это расстояние. Для выполнения прямолинейных резов есть возможность использование дополнительных тележек прикрепляемых к резаку. Для резки толстолистового проката толщиной свыше 80 мм расстояние от мундштука до металла необходимо увеличивать в двое.

Положение резака при резке.

При резке металла толщиной до 50 мм резак необходимо держать под углом 20-30º в сторону, обратную движению.

Скорость резки.

Соблюдение оптимального режима скорости очень важно. При маленькой скорости резки происходит интенсивное оплавление кромок разрезаемого металла. Большая скорость приведёт к не полному прорезанию поверхности металла.

В таблице ниже будут приведены приблизительные данные по скорости резки слали в мм/мин:

Толщина разрезаемой стали в мм

Расход горючего газа

Расход горючего газа напрямую зависит от толщины разрезаемого металла. Другими словами, чем толще метал, тем естественно больше расход газа.

В таблице ниже будут приведены приблизительные данные по расходу горючего газа:

Давление газа при газовой резке и расход кислорода

В таблице ниже будут приведены данные по давлению режущего кислорода:

| Толщина разрезаемой стали в мм | |||||||

| 5 | 10 | 25 | 50 | 100 | 200 | 250 | 300 |

| 3 — 3,5 | 4 — 4,5 | 4 — 4,5 | 6 — 7 | 8 — 11 | 10 — 11 | 10 — 12 | 12 — 14 |

В таблице ниже будут приведены данные по расходу кислорода при газовой резке металла:

| Толщина разрезаемой стали в мм | |||||

| 2 | 25 | 50 | 100 | 200 | 300 |

| 2,6 — 3,0 | 4,5 — 5,0 | 7,5 — 8,5 | 13,0 — 18,0 | 28,0 — 32,0 | 38,0 — 40,0 |

При окончании работы.

Закрывается резак в обратной последовательности. Прежде всего, необходимо перекрыть подачу кислорода, а только затем перекрывается горючий газ.

Основные условия газокислородной резки

Не все металлы поддаются кислородной резке. Вот необходимые условия без которых не сможет произойти процесс газокислородной резки:

- Температура плавления металла должна быть выше, чем температура его воспламенения в кислороде. Что такое температура воспламенения? Температура воспламенения – это температура нагрева, при которой металл начинает окисляться.

- Температура плавления окислов металла должна быть ниже, чем температура плавления самого металла. Иначе окислы не дадут металлу окислиться. Самым известным таким металлом является алюминий. Температура плавление его окисной плёнки около 2050º С, что выше температуры кислородного пламени.

В таблице ниже будут приведены температуры плавления различных металлов:

- Температура выделяемая при сгорании металла должна обеспечивать непрерывный процесс резки.

- Разрезаемый металл не должен иметь слишком большую теплопроводность. Иначе тепло выделяемое для нагрева металла будет отводиться от зоны реза. Такие металлы: алюминий и медь.

- Окислы образуемые в процессе резки должны свободно выдуваться с зоны реза.

- Химические элементы, находящиеся в металле не должны затруднять резанье и способствовать закалке металла.

Техника безопасности при газовой резки стали

Процесс резки стали сопровождается рядом опасных факторов: возгорание, взрыв и т.д. Следует придерживаться следующим правилам:

Читайте также: