Наддув в дизелях кратко

Обновлено: 02.07.2024

Известно, что для сжигания данного количества топлива в дизеле необходимо иметь определённый избыток воздуха. У автотракторных дизелей коэффициент избытка воздуха на номинальном режиме (аном) редко снижается ниже 1,4 — 1,5. У крупных дизелей (судовых, стационарных, тепловозных) удаётся организовать высокое качество смесеобразования лишь при аном = (1,6); 1,8 — 2,0; (2,4). Практически эти же требования сохраняются и для дизелей с наддувом. Поэтому система наддува должна обеспечивать повышенный расход воздуха для зарядки цилиндров. Применение наддува повышает тепловые нагрузки деталей, образующих камеру сгорания, особенно выпускного клапана. По-этому система наддува, как правило, проектируется для создания более высокого расхода воздуха, чтобы обеспечить некоторое охлаждение выпускного клапана продувочным воздухом (избыток воздуха для продувки цилиндра и охлаждения клапана).

Двигатели с внешним смесеобразованием работают на горючих смесях, близких по составу к стехиометрическим, т. е. при аном = 1,0, обычно без избытка воздуха. Это определяет необходимый расход воздуха при данном давлении. Давление наддува у таких двигателей должно быть ограничено. Так как при чрезмерно высоком давлении в процессе сжатия горючей смеси могут возникать проблемы с детонацией смеси, с детонационным износом и разрушением двигателя. У дизелей такой проблемы не существует. Поэтому степень наддува, величина давления наддувочного воздуха у дизелей может быть существенно, многократно выше, чем у двигателей с принудительным зажиганием и внешним смесеобразованием.

Наддув дизелей применяется для решения, в основном, следующих задач:

- для повышения к. п. д. дизеля и снижения токсичности и дымности его выбросов (отработавших газов);

- для повышения мощности дизеля.

В первом случае компрессор повышает давление воздуха на входе в двигатель на сравнительно небольшую величину, а подача топлива топливным насосом остаётся практически неизменной. Т. е. повышается коэффициент избытка воздуха, растёт к. п. д., снижаются температуры в цилиндре, уменьшается дымность ОГ и их токсичность. Во втором случае подача топлива топливным насосом увеличивается пропорционально увеличению расхода воздуха, пропорционально росту плотности подаваемого воздуха. Коэффициент избытка воздуха практически не меняется, к. п. д. может возрастать, растут температуры и давления в цилиндре, выбросы токсичных компонентов с ОГ, растёт мощность.

На современных мощных четырехтактных и двухтактных дизелях применяется наддув для повышения ихмощности и тепловой экономичности. Сущность наддува состоит в том, что воздух в цилиндры дизеля не засасывается из атмосферы, а нагнетается турбокомпрессором или нагнетателем, приводимым от вала двигателя.

Благодаря наддуву в цилиндры подается на каждый рабочий цикл больше воздуха, чем при всасывании, что одновременно позволяет также подавать в цилиндры и сжигать большее количество топлива, а следовательно, получать при тех же размерах цилиндров и той же частоте вращения вала дизеля большую мощность. Установлено, что мощность дизеля возрастает примерно пропорционально давлению наддувочного воздуха. Таким образом, наддув позволяет почти при тех же размерах и массе двигателя увеличить его мощность в 2-3 раза.

При сжатии в нагнетателе воздух нагревается, его удельный объем возрастает, что в значительной степени уменьшает воздушный заряд в цилиндре. Поэтому в дизелях со средним и высоким наддувом обязательно применяют охлаждение наддувочного воздуха перед поступлением его в цилиндры. Охлаждение воздуха на каждые 10 °С дает увеличение мощности дизеля на 3-4 % и снижение удельного расхода топлива примерно на 1,5-2 г/(кВт-ч).

Экономичность дизелей с наддувом повышается вследствие увеличения механического коэффициента полезного действия и дополнительного использования тепла отработавших газов.

Давления сжатия и сгорания в цилиндре также возрастают. Температура же горения и тепловая напряженность дизеля остаются почти неизменными.

Существуют три способа наддува дизелей: нагнетателем, имеющим привод от вала дизеля (механический наддув), газотурбинный и комбинированный.

Механический наддув. Нагнетатель 5 (рис. 13) приводится во вращение через редуктор 6 от коленчатого вала. Воздух засасывается нагнетателем из атмосферы и через впускной

Рис. 13. Схема наддува дизеля с механическимприводом воздушного нагнетателя: 1 - цилиндр дизеля; 2 - поршень; 3 - клапан выпускной; 4 - клапан впускной; 5 - нагнетатель центробежный, 6 - редукторклапан 4 нагнетается в цилиндр. Недостаток такого способа наддува состоит в том, что количество подаваемого в цилиндр воздуха зависит от частоты вращения вала дизеля, а не от нагрузки, т. е. подача воздуха в цилиндр при данной частоте вращения вала будет одинакова на холостом ходу и при полной нагрузке. Так осуществляется воздухоснабжение в дизеле 2Д100. Для правильной же организации рабочего процесса дизеля необходимо, чтобы под нагрузкой подавалось воздуха больше, чем на холостом ходу. Это особенно важно для тепловозных двигателей. Кроме того, на привод нагнетателя при этом способе наддува расходуется часть полезной мощности дизеля, поэтому экономичность двигателя повышается мало.

Газотурбинный наддув. В четырехтактном дизеле с газотурбинным наддувом (рис. 14) отработавшие газы, пройдя выпускной клапан 4, поступают на газовое колесо турбины 1 и, совершив работу, выбрасываются в атмосферу. На одном валу с турбиной находится крыльчатка центробежного нагнетателя 2, который забирает воздух из атмосферы, сжимает его до давления рк и через впускной клапан 3 нагнетает в цилиндр.

При газотурбинном наддуве количество воздуха, подаваемого в цилиндры, будет тем больше, чем больше внешняя нагрузка на дизель, так как в этом случае через турбину пройдет большее количество отработавших га-

Комбинированный наддув. Комбинированный (двухступенчатый) наддув (рис. 15) применяется в двухтактных дизелях в том случае, когда воздух необходимо сжать до сравнительно высокого давления (0,2-т-0,3) МПа. Одного нагнетателя 5, приводимого от газовой турбины, оказывается недостаточно для обеспечения дизеля воздухом требуемых параметров, особенно на пониженных нагрузках, так как температура выпускных газов перед турбиной у двухтактного дизеля ниже, чем у четырехтактного, вследствие интенсивной продувки цилиндров воздухом. Поэтому в двухтактных дизелях применяют вторую ступень сжатия воздуха в нагнетателе 7, который имеет механический привод (через редуктор 8) от вала двигателя. При сжатии в первой ступени (турбонагнетателе) воздух нагревается до высокой температуры (100- 150°С), что уменьшает воздушный за ряд цилиндра и, следовательно, мощность и экономичность дизеля. Чтобы избежать этого, после нагнетателя 5 воздух направляется в охладитель 6, где он охлаждается до 50-60 °С.

Работа дизеля с двухступенчатым наддувом протекает следующим образом. При работе под нагрузкой газовая турбина 4 вращает колесо нагнетателя 5 с большой частотой (15 000- 20 000 об/мин), вследствие чего нагнетатель засасывает воздух из атмосферы и под давлением (0,2-г-0,25) МПа подает его в охладитель, и далее в приводной нагнетатель. В этом нагнетателе воздух дополнительно сжимается еще на (0,034-0,05) МПа и через наддувочный коллектор и впускные окна подается в цилиндр дизеля. Во время пуска дизеля, когда газовая турбина не работает, приводной нагнетатель 7 засасывает воздух из атмосферы через нагнетатель 5 и охладитель 6 и подает его в дизель.

Комбинированный двухступенчатый наддув применен в двухтактных тепловозных дизелях 10Д100, 11Д45. 14Д40.

Рис. 15. Схема дизеля с комбинированным (двухступенчатым) наддувом: 1 - поршень; 2 - цилиндр дизеля; 3 - клапаны выпускные; 4 - газовая турбина; 5 -- нагнетатель первой ступени; 6 - воздухоотделитель; 7 - нагнетатель второй ступени; 8 - редуктор привода нагнетателя второй ступени; 9 - кривошип; 10 - наддувочный коллектор В четырехтактных дизелях нагнетатель, приводимый от коленчатого вала, не нужен, так как энергии отработавших газов достаточно для сжатия воздуха до необходимого давления в турбокомпрессоре при всех скоростных и нагрузочных режимах работы.

Сущность наддува заключается в том, что бы воздух подавать в цилиндры не естественным путём, а принудительно под давлением, что обеспечивает большую подачу воздуха. Это даёт возможность большему количеству топлива более качественно сгореть внутри цилиндра, что в свою очередь увеличивает мощность дизеля.

Наддув можно осуществлять механическим, газотурбинным, или комбинированным способом.

Механический наддув осуществляется нагнетателем (воздуходувкой), которая приводится во вращение от коленчатого вала. Подача воздуха не зависит от нагрузки на дизель, а зависит только от частоты вращения коленчатого вала. При увеличении нагрузки подача воздуха не изменяется – топливо не догорает, мощность увеличивается слабо.

Газотурбинный наддув - отработанные газы поступают в агрегат-турбокомпрессор, заставляя вращаться вал с жёстко посаженными колёсами (турбинное и компрессорное). При увеличении нагрузки на дизель – увеличивается количество сгораемого топлива – увеличивается давление выхлопных газов – увеличивается подача сжатого воздуха. Такой вид наддува применяется у 4-х тактных дизелей.

Комбинированный наддув – применяется у 2-х тактных дизелей. Включает в себя механический нагнетатель и турбокомпрессор. При пуске, при малых нагрузках давление выпускных газов не велико и подача воздуха со стороны турбокомпрессора почти отсутствует, так как на впуск воздуха у 2-х тактных дизелей используется не весь ход поршня от ВМТ к НМТ, а только его часть, поэтому количество воздуха не достаточно для обеспечения полного сгорания топлива. Следовательно, первоначальную подачу воздуха в цилиндры дизеля осуществляет механический нагнетатель. После пуска этот же нагнетатель является второй ступенью наддува - дожимает (увеличивает) давление воздуха ещё на 0,2 атм. После сжатия воздух нагревается и снова стремится расшириться, поэтому на некоторых дизелях его принудительно охлаждают.

ДИЗЕЛЬ 14Д40

Дизель 14Д40 – двенадцати цилиндровый двигатель с прямоточной клапанно – щелевой продувкой, с двухрядным V-образным расположением цилиндров и комбинированной двухступенчатой системой надува.

Блок цилиндров установлен на раме дизель-генератора и закреплён болтами. Рама имеет поддон служащий резервуаром для масла. В нижней части к блоку цилиндров на стальных подвесках подвешен коленчатый вал. В блоке дизеля по шесть штук в ряд установлены 12 цилиндровых втулок. Втулки подвешены и прикреплены шпильками к крышкам цилиндров, которые в свою очередь крепятся к блоку цилиндров. Крышки сверху закрыты колпаками.

Торец дизеля со стороны агрегатов наддува и насосов принято считать передним, а торец со стороны генератора – задним. Если смотреть со стороны генератора, то по правую руку – правая сторона дизеля, а по левую – левая.

В средней части втулки цилиндров имеют продувочные окна соединённые с воздушным ресивером с люками закрытыми крышками. Выше продувочных окон втулки цилиндров охлаждаются водой. В нижней части в боковых стенках блока имеются люки, закрытые крышками с предохранительными клапанами, срабатываемыми при давлении 0,5атм.

В развале блока расположен распредвал, кулачки которого воздействуют через толкатели и рычаги на выпускные клапаны. В развале закреплён болтами лоток. В отверстиях лотка установлены направляющие толкателей и сверху установлен 12-ти плунжерный ТНВД.

На переднем торце блока цилиндров смонтирован зубчатый редуктор, который служит для привода нагнетателя, водяного и масленого насосов. На корпусе редуктора имеются лапы для установки турбокомпрессора.

Воздухоснабжение дизеля – двухступенчатое. Первая ступень – два параллельно работающих ТБК, воздух в которые поступает через маслоплёночные фильтры. Из ТБК воздух направляется в нагнетатель объёмного типа – это вторая ступень, и из нагнетателя в цилиндры дизеля через ресиверы и продувочные окна втулок под давлением порядка 1,2атм.

На блоке со стороны генератора смонтирован привод распределительного вала, ТНВД, тахометр, объединённого регулятора, предельного выключателя и переднего редуктора.

С левой и с правой стороны блока над воздушными ресиверами проходят водяные коллектора, из которых вода поступает на охлаждение втулок.

Водяные насосы, правый – охлаждение втулок, левый – охлаждение масла в теплообменнике.

Техническая характеристика 14Д40

Тип двухтактный, клапанно-щелевая продувка

Мощность 2000л.с. (1470 кВт)

Число цилиндров 12

Расположение цилиндров V- образное

Порядок работы цилиндров 1л-1п; 6л-6п; 2л-2п; 4л-4п; 3л-3п; 5л-5п

Диаметр цилиндра 230мм

Ход поршня правого ряда 300мм

левого ряда 304,3мм

Обороты 400 – 750 об/мин

Объём цилиндра 150,6 л

Степень сжатия 14,5 (отношение к атмосферному)

Давление надувочного воздуха 1 атм.

Запас масла в системе 950 л

Запас воды 950 л

КРУГОВАЯ ДИАГРАММА 14Д40

За 20 ° до ВМТ впрыскивается топливо, которое смешивается с воздухом и воспламеняется. Давление повышается, поршень идёт вниз и через шатун вращает коленчатый вал. Через 96 ° после ВМТ начинают открываться выпускные клапаны и отработанные газы под давлением превышающим атмосферное, устремляются в выпускные коллектора и далее к турбокомпрессору. Через 134 ° от ВМТ поршень начинает открывать продувочные окна. Воздух, поступая в цилиндры вытесняет отработанные газы и заполняет свежим воздухом объем цилиндра. Через 46 ° после НМТ поршень закроет продувочные окна, тогда как выпускные клапаны будут открыты ещё 12 ° . Установившийся ранее поток, поддерживаемый движением поршня, обеспечивает дальнейшую очистку цилиндра от отработанных газов до закрытия выпускных клапанов, которое происходит через 58 ° поворота коленчатого вала от НМТ. С этого момента начинается процесс сжатия в конце которого за 20 градусов до ВМТ будет впрыснуто топливо.

ПОДДИЗЕЛЬНАЯ РАМА

Предназначена для размещения дизель-генераторной установки, а так же для сбора и хранения масла дизеля. Поддизельная рама представляет собой жёсткую сварную конструкцию.

Поддизельная рама устанавливается на раму тепловоза через резинометаллические опоры.

Состоит из двух продольных боковин сваренных из верхнего, нижнего и боковых листов. Для упрочнения имеются рёбра жёсткости. Боковины соединяются внутри двумя изогнутыми поперечными балками коробчатого сечения, а так же торцевыми листами. Задняя часть рамы вильчатого типа – для установки главного генератора, снизу к балкам приварен поддон служащий резервуаром для масла. Сверху поддон закрыт сетками выполняющими функцию пеногашения, кроме того в поддоне для его жёсткости вварены 2 перегородки, которые исключают переток масла при движении. В нижней части поддона имеется маслозаборное устройство, состоящее из сетки и трубы. На переднем торцевом листе рамы имеются отверстия для забора масла главным масляным насосом, забора масла маслопрокачивающим насосом, для слива масла из масленой системы (вспомогательного контура) и для слива масла из бачка маслоотделителя системы вентиляции картера. В середине балок ближе к вильчатой части имеются ёмкости для слива масла в них из воздушных ресиверов. В районе заднего торцевого листа сверху устанавливается щиток закрывающий дизель-генераторную муфту.

БЛОК ДИЗЕЛЯ

Предназначен для установки цилиндровых крышек, втулок цилиндров, крепления коленчатого вала, распределительного вала, лотка.

Блок – жёсткой сварной конструкции, сварен из ряда горизонтальных и вертикальных поперечных листов. В горизонтальных листах выштампованы отверстия для установки цилиндровых втулок. Кроме того горизонтальные листы делят две части V образного дизеля на полости для прохода воды (верхний – средний горизонтальный лист) и полости для прохода воздуха (средний – нижний горизонтальный лист).

Вертикальные поперечные листы делят блок на 6 отсеков. Эти же листы в нижней части совместно с подвесками образуют пастели для укладки коленчатого вала. В средней части блока горизонтальными листами образован главный масляный канал, из которого масло по трубкам подводится к верхней половинке коренного подшипника. В развале блока дизеля установлены опоры для размещения распределительного вала. Слева и с права от опор расположены 2 плоскости для установки лотка блока, на котором расположен ТНВД.

В самый верхний горизонтальный лист блока ввёрнуты 4 силовые шпильки для крепления цилиндровых крышек. Возле каждой из 4 шпилек имеются по 2 отверстия с трубками для перетока воды из блока в цилиндровую крышку.

ЦИЛИНДРОВАЯ ВТУЛКА

Вместе с днищем крышки цилиндров и поршнем образует рабочий объём цилиндра, а так же служит для направления перемещения поршня.

Изготовлена из легированного чугуна. Её внутренняя поверхность упрочнена и обработана с высокой точностью. С наружной поверхности втулка имеет 3 пояска. На торце верхнего пояса имеются 6 шпилек посредствам, которых втулка соединяется с крышкой цилиндров. В торцевой проточке втулки укладывается прокладка из отожжённой меди закрывающая газовый стык. В нижнюю часть верхнего пояска укладывается кольцо из жаропрочной резины.

Средний поясок цилиндровой втулки так же имеет проточку, где устанавливается кольцо из жаропрочной резины. Кроме того на этом поясе выполнено 18 окон для прохода воздуха внутрь цилиндра. Пространство между верхним и средним поясками служит для циркуляции воды.

Нижний поясок цилиндровой втулки через резиновое кольцо опирается на нижний горизонтальный лист блока и между ним и средним пояском образована полость для прохода воздуха. В нижней части цилиндровой втулки выполнены 2 прямоугольные проточки для обеспечения прохода шатуна при работе дизеля. Здесь же в нижней части имеется пара отверстий для установки приспособлений при демонтаже комплекта.

ЦИЛИНДРОВАЯ КРЫШКА

Совместно с поршнем и втулкой цилиндровая крышка служит для образования рабочего объёма цилиндра, а так же для размещения клапанного механизма, рычажной передачи привода клапанов и форсунки.

Состоит цилиндровая крышка из чугунного днища и корпуса (средней части) выполненного из алюминиевого сплава. В днище находятся сёдла для 4 выпускных клапанов, центральное отверстие (форсуночное), 8 отверстий для прохода воды из блока, 4 отверстия для силовых шпилек, 6 отверстий для крепления к втулке цилиндров. Внутри днища выполнены полости для прохода воды. Кроме того имеются 2 резьбовых отверстия для крепления форсунки и 2 отверстия для перетока воды из днища в корпус крышки. С наружи (со стороны развала блока) днище имеет прилив из которого масло стекает из крышки в лоток, а так же прилив для установки индикаторного вентиля. Кроме того снизу днища имеется кольцевая канавка в которое входит кольцо для уплотнения газового стыка.

В корпусе размещены направляющие для установки 4 выпускных клапанов, направляющие для установки 2-х траверс. В средней части корпуса имеется конусное отверстие для установки форсунки. Она крепится 2-мя шпильками к днищу. В верхней части крышки размещена стойка алюминиевая, служащая основанием для размещения трёхплечего рычага. Со стороны развала дизеля выполнены приливы для прохода штанги толкателя, для подсоединения штуцера отвода просочившегося из форсунки топлива, а так же имеется резьбовое отверстие для подвода смазки к клапанному механизму. Сверху крышка закрывается колпаком с 3-мя маховиками. В колпаке выполнена проточка для прохода трубки высокого давления от ТНВД.

ЛОТОК

Предназначен для установки толкателей механизма газораспределения, для установки на него ТНВД, а также для подвода масла к крышкам цилиндров и ТНВД.

Устанавливается в развале дизеля над распределительным валом, вдоль всех цилиндровых крышек. Крепится к блоку 34 шпильками и 2-мя штифтами. В лоток с 2-х сторон устанавливается по 6 направляющих для толкателей. Они закреплены 2-мя шпильками, одной – глухой, другой – трубчатой. Через трубчатую шпильку масло из канала лотка поступает к крышке цилиндров и приводу ТНВД. Продольные каналы лотка соединены с реле давления масла(РДМ 1; РДМ 2; РДМ 3).

Увеличение скорости хода современных судов требует применения мощных энергетических установок. И если для судовых паровых турбин фактор ограничения мощности не существует, то для судовых дизелей ограниченная мощность в одном агрегате является наиболее сложной проблемой.

Дизели судов небольшой и средней грузоподъемности ввиду высокого к. п. д. и малого удельного расхода топлива успешно конкурируют с другими двигателями, а для применения их на судах большой грузоподъемности необходимо увеличивать агрегатную мощность, для чего используют следующие способы:

- увеличение рабочего объема цилиндра, т. е. его геометрических размеров: диаметра цилиндра D и хода поршня S;

- увеличение частоты вращения коленчатого вала N об/мин;

- увеличение количества цилиндров i ;

- повышение среднего эффективного давления ре бар.

Каждый из этих способов имеет свои преимущества и недостатки и, главное, ограничения.

Увеличение геометрических размеров цилиндра вызывает возрастание массы подвижных деталей дизеля и, следовательно, инерционных усилий, отрицательно действующих на подшипники дизеля. Поэтому в настоящее время максимальные диаметры цилиндров судовых дизелей некоторых фирм имеют 1060 мм, а ход поршней достигает 2000 мм.

Увеличение частоты вращения коленчатого вала повышает мощность двигателя, однако отрицательно действует на другие показатели и прежде всего снижает моторесурс, увеличивает удельный расход топлива, а при очень высокой частоте вращения для поддержания высоких к. п. д. гребного винта требуется применение понижающего редуктора между дизелем и винтом. Наиболее целесообразная частота вращения коленчатого вала для тихоходных дизелей с прямой передачей крутящего момента на гребной винт — до 100 об/мин, для дизелей со средними диаметром цилиндра и ходом поршня—400—500 об/мин, для высокооборотных дизелей (в дизель-электрических передачах - 750—1000 об/мин.)

Увеличение количества цилиндров дизеля приводит к увеличению его длины и длины машинного отделения, поэтому у однорядных тихоходных дизелей i = 10 ÷ 12; у быстроходных двухрядных (V-образных) и трехрядных (W-образных) число цилиндров практически ограничено, соответственно i = 24 и i = 36. При большем i усложняется конструкция дизеля и его эксплуатация.

Наиболее перспективным направлением для роста агрегатной мощности судовых дизелей является повышение его среднего эффективного давления ре за счет применения наддува.

Наддувом называется принудительное заполнение рабочего объема цилиндра воздухом повышенного давления, что увеличивает массу заряда воздуха, позволяет повысить также массу заряда топлива с сохранением оптимального коэффициента избытка воздуха α.

Наддув дизеля может осуществляться с применением механического нагнетателя воздуха с приводом от коленчатого вала; такой наддув называется механическим. Прирост мощности при механическом наддуве достигает 30%. Однако если учесть, что примерно половина этой мощности расходуется на привод нагнетателя, а механический к. п. д. ухудшается из-за увеличения числа трущихся узлов дизеля, то такой наддув является малоэффективным и на новых дизелях не применяется.

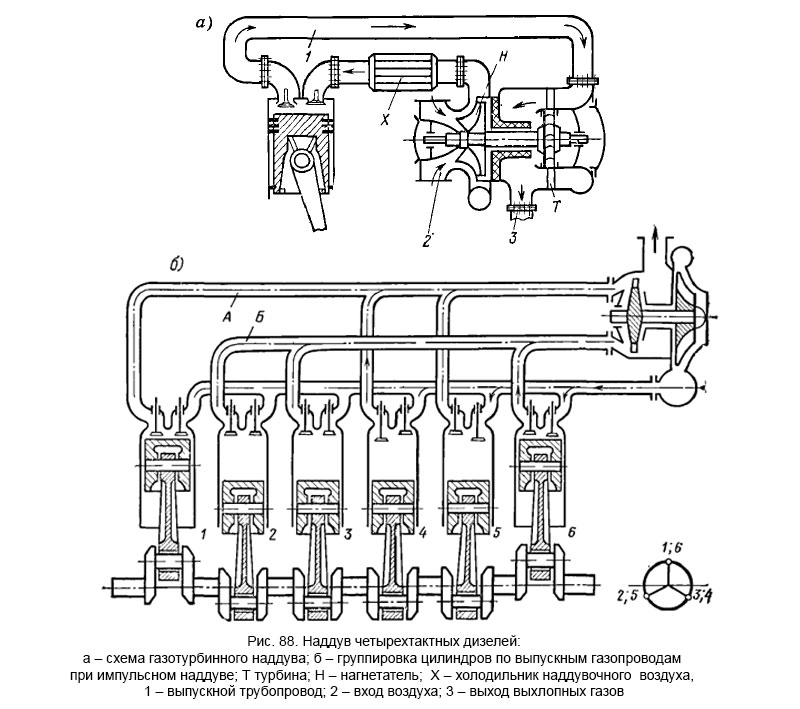

Наиболее эффективен газотурбинный наддув. Суть его заключается в следующем: от выхлопных газов двигателя, имеющих значительную температуру и давление, приводится в действие специальная газовая турбина, на общем валу с которой находится центробежный нагнетатель воздуха (рис. 88, а). Нагнетатель забирает воздух из машинного отделения, сжимает его и направляет в ресивер дизеля. Газотурбинный наддув в чистом виде применяется только у четырехтактных дизелей и позволяет увеличить мощность дизеля до 100% при давлении наддувочного воздуха до 2 бар.

У четырехтактных дизелей при пуске, когда газовая турбина не работает, пополнение цилиндра зарядом свежего воздуха происходит за счет разности давлений при движении поршня вниз во время пуска.

Обязательным условием работы двухтактного дизеля является наличие в ресивере воздуха повышенного давления. Если учесть, что газовая турбина начинает работать только тогда, когда дизель разовьет частоту вращения до 25% номинальной, то для его пуска необходимо иметь специальное устройство. Таким устройством может быть электронагнетатель периодического действия. Электронагнетатели не получили большого распространения, так как они усложняют конструкцию дизеля, требуют установки специальных заслонок и т. д.

Если выхлопные газы попадают в общий сборник-коллектор, а затем в сопловой аппарат турбины, такая турбина называется турбиной постоянного давления. У многих четырехтактных и некоторых двухтактных дизелей выхлопные газы направляют по индивидуальным или общим газопроводам (группируя несколько цилиндров) и подают на лопатки газовой турбины в виде импульсов; такая турбина называется импульсной газовой турбиной, а наддув—импульсным. На рис. 88, б показана группировка газопроводов четырехтактного шестицилиндрового дизеля с порядком работы цилиндров 1-3-5-6-4-2; группы цилиндров 1, 4, 5 (А) и 2, 3, 6 (Б) не имеют одновременного выпуска газов, и, следовательно, газы попадают из отдельных цилиндров на лопатки газовой турбины в виде импульсов. При ином числе и порядке работы цилиндров требуется другая группировка цилиндров.

При наддуве у четырехтактных дизелей значительно изменяются фазы газораспределения: их подбирают таким образом, чтобы время наполнения цилиндра по углу поворота мотыля коленчатого вала значительно увеличивалось. Если, например, открытие впускного клапана у четырехтактных дизелей без наддува происходит за 15—30° до в. м. т., а закрытие — через 10—30° после н. м. т., то у дизелей с наддувом открытие происходит за 40—80° до в. м. т., а закрытие — через 20—40° н. м. т. Значительно раньше открывается, а позже закрывается (относительно мертвых точек) и выпускной клапан: из цилиндра необходимо за короткое время выпустить значительно большее количество газов, чем у дизелей без наддува. Для лучшей продувки цилиндра и охлаждения камеры сгорания увеличивают и время перекрытия клапанов.

Фирма МАН наряду с устройством газотурбонагнетателей и использованием подпоршневых пространств цилиндров на некоторых типах дизелей устанавливает поршневые продувочные насосы, которые могут работать последовательно с подпоршневыми пространствами всех или нескольких цилиндров и параллельно с газотурбонагнетателями.

В своем блоге буду описывать основы технологии судоремонта, методы дефектоскопии, восстановления и упрочнения деталей, виды и методы ремонта судов и механизмов.Будет приведена технологическая документация на ремонт и изготовление деталей.

Оглавление

Наддув ДВС.

Одним из наиболее эффективных способов повышения цилиндровой мощности ДВС является наддув. В судовых ДВС с наддувом воздух в цилиндры поступает под определенным давлением, создаваемым в специальных наддувочных агрегатах, установленных на двигателе. За счет увеличения массы заряда воздуха и цикловой подачи топлива достигается значительное повышение цилиндровой мощности и мощности всего ДВС.

Системы наддува состоят из наддувочных агрегатов (компрессоров), воздухоохладителей, распределительных органов и ресиверов. В зависимости от привода компрессоров наддув разделяют на механический, газотурбинный и комбинированный. В ДВС с механическим наддувом центробежный, роторный или поршневой нагнетатель воздуха приводится в действие от коленчатого вала двигателя, на что затрачивается 10 % и более эффективной мощности и снижается экономичность двигателя. Механический наддув применяется в судовых ДВС небольшой мощности.

Схема газотурбинного наддува:

Использование газотурбинного наддува дает возможность повысить мощность двигателя в более широких пределах, чем при механическом наддуве. В этом случае подача воздуха во всасывающий ресивер двигателя осуществляется через воздухоохладитель ВО компрессором К, приводимым во вращение газовой турбиной Т, использующей энергию выхлопных газов. Компрессор и газовая турбина компонуются в один агрегат, который называется газотурбокомпрессором (ГТК). В зависимости от назначения ДВС турбина работает при постоянном или переменном давлении выхлопных газов, средняя температура которых перед турбиной составляет 400 — 450 С. Газотурбинный наддув широко применяется в четырехтактных ДВС, а также в малооборотных двухтактных ДВС с прямоточной клапанной продувкой.

Комбинированный наддув применяется в основном в мощных малооборотных двухтактных ДВС с контурной продувкой, когда мощность газовых турбин недостаточна для привода воздухонагнетателя. При этом одновременно используется газотурбинный и механический наддув. Недостаточная мощность газотурбонагпетателя (ГТН) компенсируется мощностью воздухонагнетателя, приводимого в действие от коленчатого вала ДВС или от электродвигателя. В крейцкопфных ДВС в качестве воздухонагнетателя широко используются подпоршневые полости рабочих цилиндров. Это улучшает маневренность двигателя, так как при малых нагрузках и низкой частоте вращения мощность газовых турбин резко снижается. Подпоршневые воздухонагнетатели при отключенных ГТН обеспечивают работу ДВС и скорость хода судна до 75 % от номинальной. При умеренном наддуве давление воздуха, создаваемого нагнетателем, составляет 0,13—0,15 Ml 1а, при высоком наддуве — 0,17—0,25 МПа и выше.

Для увеличения массы заряда воздуха, поступающего в цилиндр, и снижения тепловой напряженности деталей цилиндро-поршневой группы применяются воздухоохладители, позволяющие повысить мощность двигателя и его экономичность. В судовых ДВС используется несколько типов воздухоохладителей: с круглыми трубками без оребрения; с плоскими оребренными трубками и др.

Читайте также: