Монтаж теплообменных аппаратов кратко

Обновлено: 06.07.2024

Работа теплообменников строится на взаимодействии греющей и нагреваемой среды с разными температурами. Существуют устройства, в которых одновременно с теплообменом происходит изменение состояния вещества, например, конденсация, испарение, смешение. Для разделения сложных смесей фазы меняются для обеих сред.

По принципу работы аппараты делятся на:

- смесительные;

- регенеративные;

- рекуперативные.

Контактные теплообменники (КТ) предназначены для нагрева и охлаждения различного рода жидких, газовых, твердых рабочих тел, конденсации паров, испарения (выпаривания) и кристаллизации. Их широко используют в промышленности. Например, их применяют для нагрева (охлаждения) воды газами и растворами; для нагрева (охлаждения) растворов с целью последующей кристаллизации растворенного компонента; для нагрева и охлаждения агрессивных растворов промежуточными теплоносителями, а также твердых частиц и тел газами и жидкостями. Контактные теплообменники используют в энергетических установках различных типов (для нагре-ва воды перед деаэрацией, в системах регенерации энергии в паротурбинных блоках и др.); в установках деминерализации и очистки сточных промышленных вод; в коммунальном хозяйстве для нагрева воды продуктами сгорания.

По функциональному назначению КТ можно разделить – на нагреватели, охладители, испарители (выпарные аппараты), конденсаторы, плавители, кристаллизаторы и др. В контактных теплообменниках процессы протекают как без изменения агрегатного состояния сред, так и с изменением его (испарители, конденсаторы, плавители).По принципу разделения жидкости смесительные аппараты бывают насадочные, каскадные, полые с разбрызгивателями и струйные.

Пример: Градирни (башни-”трубы” на ТЭС), охлаждающие большие объемы жидкости воздухом атмосферы

Преимущества: За счет простого устройства задействуется больше количества теплоты, чем в поверхностных теплообменниках

Недостатки: Технологический процесс должен разрешать смешения сред.

В последнее время возрос интерес к применению струйных теплообменников на объектах промышленной и гражданской энергетики. Эти аппараты привлекательны прежде всего низкими капитальными и эксплуатационными затратами по сравнению с кожухотрубнымими подогревателями. Это различного рода пароводяные струйные аппараты (ПСА) или пароводяные инжекторы и струйные подогреватели воды.Рабочим телом в ПСА является пар, а инжектируемым - вода. В таких аппаратах используется явление возникновения скачка давления при торможении сверхзвукового потока пароводяной смеси, а конденсация пара происходит в скачке давления. В отличие от теплообменников рекуперативного типа, в которых теплообмен между теплоносителем и нагреваемой водой происходит через стенку, в ПСА передача тепла от пара к воде происходит при смешении пара и воды, т.е. при конденсации пара его теплосодержание передается воде практически без потерь.

Теплообменник – техническое устройство, предназначенное для передачи тепла между нагретой средой и холодной. Чаще всего теплообмен осуществляется через элементы конструкции аппарата, хотя встречаются агрегаты, принцип действия которых основан на смешении двух сред.

Области применения теплообменных аппаратов:

- системы отопления;

- металлургия;

- энергетика;

- тепловые пункты;

- химическая и пищевая промышленности;

- системы кондиционирования и вентилирования воздуха;

- коммунальное хозяйство;

- атомная и холодильная отрасли.

Виды теплообменных аппаратов

Теплообменные аппараты подразделяются на несколько групп в зависимости от:

- типа взаимодействия сред (поверхностные и смесительные);

- типа передачи тепла (рекуперативные и регенеративные);

- типа конструкции;

- направления движения теплоносителя и теплопотребителя (одноходовые и многоходовые).

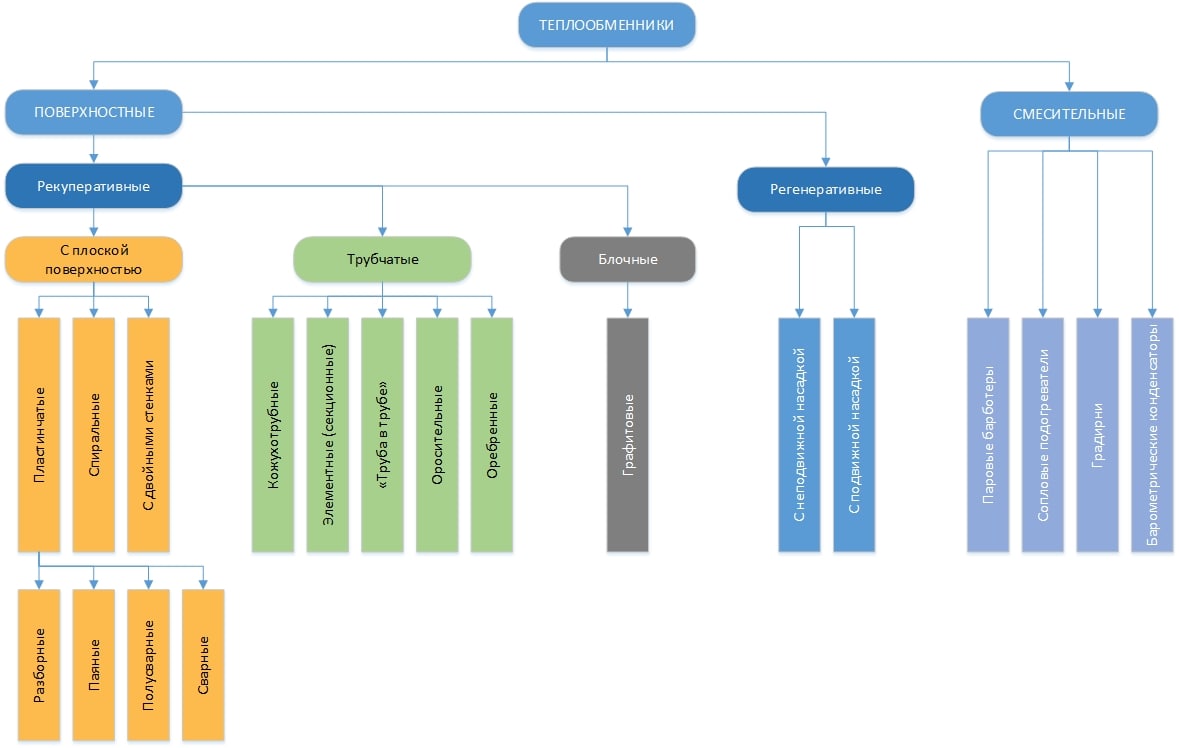

Наиболее наглядно классификация теплообменных аппаратов представлена на следующем изображении (если нужно увеличить картинку, то просто кликните по ней):

Рис. 1. Виды устройств теплообменников в зависимости от принципа работы

По типу взаимодействия сред

Поверхностные

Теплообменные аппараты данного вида подразумевают, что среды (теплоноситель и теплопотребитель) между собой не смешиваются, а теплопередача происходит через контактную поверхность – пластины в пластинчатых теплообменниках или трубки в кожухотрубных.

Смесительные

Кроме поверхностных теплообменников используются агрегаты, в основе эксплуатации которых лежит непосредственный контакт двух веществ.

Наиболее известным вариантом смесительных теплообменников являются градирни:

Рис. 2. Градирни – один из видов смесительных ТО

Градирни используются в промышленности для охлаждения больших объемов жидкости (воды) направленным потоком воздуха.

К смесительным теплообменникам относятся:

- паровые барботеры;

- сопловые подогреватели;

- градирни;

- барометрические конденсаторы.

По типу передачи тепла

Рекуперативные

В данном виде устройств теплопередача происходит непрерывно через контактную поверхность. Примером такого теплообменного аппарата является пластинчатый разборный теплообменник.

Регенеративные

Отличаются от рекуператоров тем, что движение теплоносителя и теплопотребителя имеют периодический характер. Основная область применения таких установок – охлаждение и нагрев воздушных масс.

Установки с подобным типом действия нужны в многоэтажных офисных зданиях, когда теплый отработанный воздух выходит из здания, но его энергию передают свежему входящему потоку.

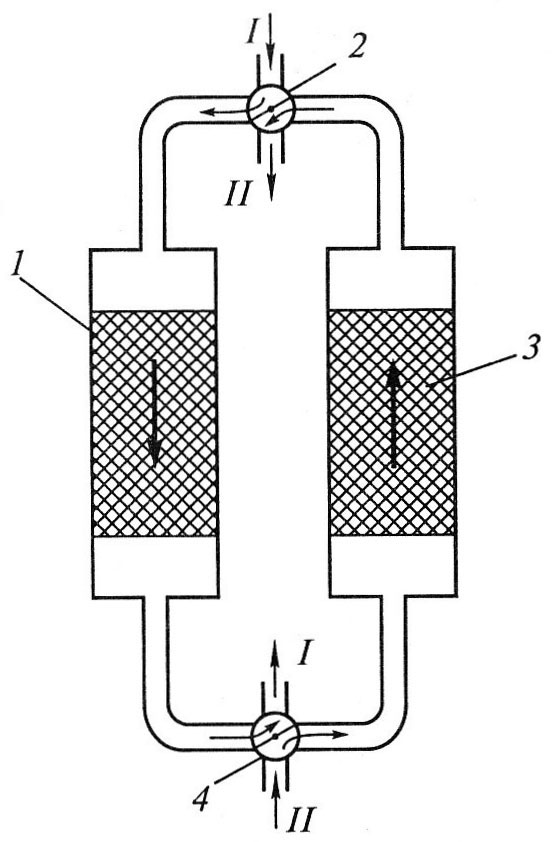

Рис. 3. Регенеративный теплообменник

На изображении видно, как в теплообменник поступают 2 потока: горячий (I) и холодный (II). Проходя через коллектор 1, горячая среда нагревает гофрированную ленту, свернутую в спираль. В это время через коллектор 3, проходит холодный поток.

Спустя какое-то время (от нескольких минут до нескольких часов), когда коллектор 1, заберет достаточное количество тепла (точное время зависит от тех. процесса), крыльчатки 2 и 4 поворачиваются.

Таким образом изменяется направление потоков I и II. Теперь холодный поток идет через коллектор 1 и забирает тепло.

По типу конструкции

Вариаций конструкций теплообменных аппаратов очень много. Их выбор и подбор конкретной модели зависит от большого количества условий эксплуатации и технических характеристик:

- мощность теплообменника;

- давление в системе;

- тип сред (агрессивные или нет);

- рабочие температуры;

- прочие требования.

Подробную классификацию типов конструктивов теплообменных аппаратов можно посмотреть выше на Рис. 1.

По направлению движения сред

Одноходовые теплообменники

В данном виде агрегатов теплоноситель и теплопотребитель пересекают внутренний объем теплообменника однократно по кратчайшему пути. Наглядно это показано в следующем видео:

Подобная схема движения в ТО используется в простых случаях, когда не требуется повышать теплоотдачу от теплоносителя хладогенту. Кроме того, одноходовые теплообменники требуют более редкого обслуживания и промывки, так как на внутренних поверхностях скапливается меньше отложений и загрязнений.

Многоходовые теплообменники

Применяются, когда рабочие среды плохо отдают или принимают тепло, поэтому КПД теплообменного аппарата увеличивают за счет более длительного контакта теплоносителя с пластинами агрегата.

Пример работы двухходового пластинчатого теплообменника представлен в данном видео:

Устройство теплообменника

Как отмечалось выше, конструкции теплообменных аппаратов очень сильно отличаются между собой, поэтому подробно о каждой из них будет рассказано в следующих статьях.

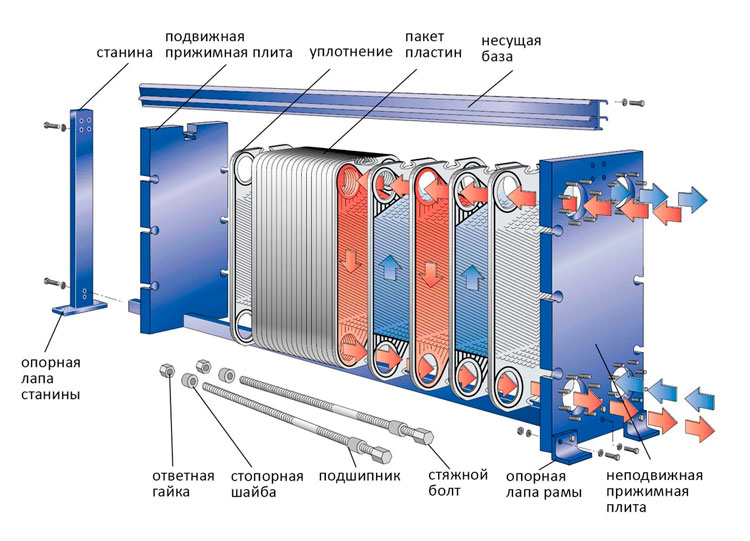

Данный вид ТО состоит из двух главных пластин: подвижной и неподвижной прижимных плит. Обе плиты имеют несколько отверстий.

Отверстия, имеющие входящее и выходящее назначение потоков, надежно укрепляют специальной прокладкой и прочными кольцами спереди и сзади соответственно.

Рис. 4. Устройство РПТО

При монтаже к входным и выходным отверстиям через патрубки подключаются элементы трубопровода. Для соединения могут быть использованы трубы различного диаметра и с разным типом резьбы (современные требования предлагают использовать резьбу ГОСТа №12815 и ГОСТа №6357). Оба вида имеют прямую зависимость от устройства и его вида.

Посередине между прижимными плитами размещается множество пластин. Толщина пластин находится в пределах всего 0,5 мм, изготавливаются они, только из нержавеющей стали или титана с помощью метода холодной штамповки.

Все слои пластин перемежаются тонкой специальной уплотнительной резиной, которая устанавливается между всеми слоями пластин. Материал резины обладает заметной повышенной устойчивостью к высоким температурам, благодаря которой рабочие каналы становятся полностью герметичными.

Прямые направляющие снизу и сверху обеспечивают фиксацию пакета пластин, а также являются направляющими при сборке агрегата. Пластины сжимаются до необходимого размера при помощи затяжных гаек.

Внутреннее расположение пластин выбрано не случайно, каждая пластина через одну повернута на 180° относительно, рядом расположенных, соседних пластин. Благодаря данному устройству теплообменного аппарата входящее канальное отверстие имеет двойное уплотнение.

Наглядно устройство пластинчатого теплообменника, его сборку и принцип действия можно посмотреть в данном видео:

Принцип работы теплообменника

Передняя и задняя плита имеют отверстия, которые подключаются к трубопроводу. По ним теплоноситель и теплопотребитель поступают внутрь агрегата.

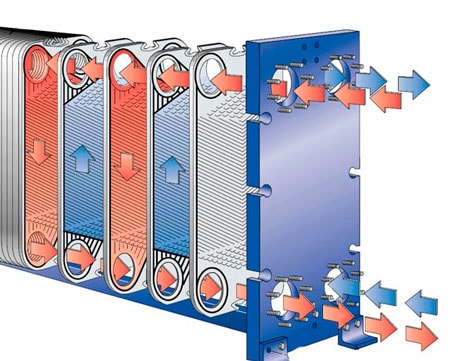

Рис. 5. Движение сред внутри пакета пластин

Пристенный слой гофрированного типа, в условиях потока, имеющего большую скорость, начинает постепенно набирать турбулентность. Каждая среда перемещается на встречу друг другу с разных сторон пластины, чтобы избежать смешения.

Параллельно расположенные пластины формируют рабочие каналы. Перемещаясь по всем каналам, каждая среда производит тепловой обмен и покидает внутренние пределы оборудования. Это означает, что все пластины являются самым важным элементом среди всех деталей теплообменника.

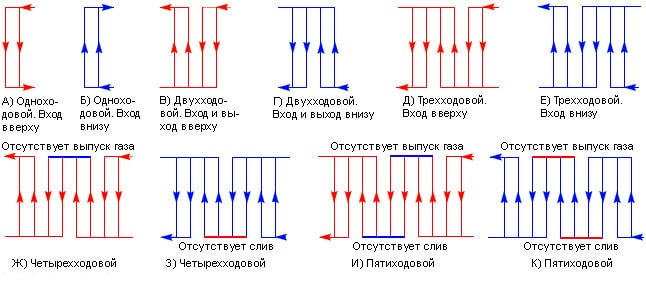

Потоки внутри пластинчатого теплообменника могут идти по одноходовым и многоходовым схемам в зависимости от технических характеристик и условий решаемой задачи:

Рис. 6. Схемы движения теплоносителей в пластинчатом разборном теплообменнике в зависимости от принципа работы

Заключение

Стоит помнить, что в настоящее время кожухотрубные (кожухотрубчатые) теплообменники активно вытесняются пластинчатыми, поскольку последние более универсальны и просты в обслуживании.

Если вам нужно подобрать теплообменник под свою задачу, то вы можете посмотреть модели, которые поставляет наша компании в соответствующих разделах каталога.

Если же у вас возникают трудности, то свяжитесь с нашими инженерами или заполните форму:

Замена любого элемента отопительной системы выполняется по определенным правилам. Профессиональная установка теплообменника в конструкцию индивидуального теплового пункта – это подготовка, монтаж и проверка работоспособности системы. Каждую стадию нужно рассмотреть подробно.

Этапы установки

До того, как установить новый элемент отопления, анализируется требования к конструкции. Пластинчатый теплообменник подготавливают до монтажа, проверяют плотность прилегания элементов, крепление к патрубкам ИТП. Важно проконтролировать его герметичность, отсутствие дефектов.

После этого можно начинать монтаж теплообменника, который выполняется поэтапно.

Установка на фундамент, крепление к основанию.

Расстояние между теплообменным оборудованием не менее 700 мм.

Подключение входных и выходных патрубков.

Проверка надежности крепления.

Дополнительно контролируется состояние запорной арматуры. Она должна отсекать поток теплоносителя. Важно: монтаж теплообменных аппаратов выполняется при комнатной температуре. Если поверхность конструкции недостаточно теплая, она должна находиться в помещении до установки минимум 1 сутки.

Пусконаладочные работы

Следующий этап – проверка работы, гидродинамические испытания. Перед этим контролируется надежность соединения, зазор между плитами должен соответствовать паспортным показателям. Проверяется состояние стяжных шпилек. Они не должны свободно прокручиваться.

Условия проведения гидродинамических испытаний зависят от характеристик ИТП. До того, как выполнить монтаж теплообменного оборудования, рассчитывают номинальное и критическое давление в системе. Во время проведения испытаний контролируется отсутствие протечек, проверяются уплотнения для теплообменников, а также полная заполняемость внутренних каналов теплоносителем.

К теплообменным аппаратам относится большая часть вспомогательного оборудования СЭУ (маслоохладители, топливо- или водопо-догреватели, конденсаторы, деаэраторы), для которого предусмотрено горизонтальное или вертикальное расположение на судне. Технология монтажа теплообменных аппаратов зависит от их конструктивных особенностей, весогабаритных характеристик и диктует выполнение ряда основных положений.

Перед погрузкой теплообменных аппаратов фундаменты расконсервируют и осматривают. При необходимости зачищают опорные поверхности, удаляют ржавчину. В зависимости от принятой технологии постройки судна и назначения теплообменных аппаратов их погрузку можно производить в разные периоды постройки. Аппараты осматривают, проверяют наличие и сохранность заглушек на всех отверстиях, сохранность изоляции и всех выступающих узлов и деталей. При необходимости снимают арматуру, контрольно-измерительные приборы и другие узлы, которые могут быть повреждены при погрузке. На место удаленной арматуры или других узлов немедленно устанавливают заглушки. Проверяют документы, удостоверяющие готовность аппарата к установке на судне. Расконсервируют опоры. При погрузке стропами охватывают корпус аппарата (в случае отсутствия рымов) так, чтобы не повредить изоляцию, соблюдают правила техники безопасности.

Теплообменный аппарат устанавливают на фундамент таким образом, чтобы отклонения осей его опорной поверхности от осей фундамента не превышали ±5,0 мм. После проверки положения аппарата сверлят отверстия в фундаменте через отверстия в раме или лапах аппарата. Если это сделать невозможно, аппарат снимают с фундамента и сверлят отверстия по разметке, нанесенной при установке аппарата. Теплообменные аппараты, требующие высокой точности установки, крепят на стальных клиньях. Агрегат грузят на фундамент, выравнивают с помощью отжимных болтов или мерных прокладок и замеряют высоту клиньев. Замеры обычно выполняют телескопическим нутромером в трех точках с точностью до 0,05 мм для обработки клиньев.

Клинья по толщине обрабатывают с припуском 0,1 мм для окончательной пригонки по месту. После обработки опорные поверхности клиньев имеют шероховатость не грубее Rr = 20,0 мкм. Острые кромки клиньев запиливают, а на торец клина условным шифром наносят маркировку, обозначающую место установки клина. Такую же маркировку наносят на фундамент и опорную поверхность агрегата. Толщина готового клина должна быть не менее 10,0 мм, а его ширина и длина не должны превышать номинальные размеры более чем на 5,0 мм.

Клинья доставляют па судно и подгоняют шлифовальными машинами по месту до плотного прилегания к опорным поверхностям агрегата и фундамента. Плотность прилегания проверяют щупом. Пластина толщиной 0,05 мм не должна проходить между сопрягаемыми поверхностями клина, агрегата и фундамента на 2/3 периметра клина. На остальной части периметра допускаются зазоры не более 0,1 мм. Установленный клин не должен свисать с уравнительной планки фундамента более чем на 5,0 мм. В свою очередь, свисание лапы и рамы агрегата с клише не превышает 5,0 мм.

При установке аппарата на выравнивающих стальных подкладках их толщину замеряют так же, как и толщину клиньев. Подкладки по месту не пригоняют. Они могут состоять из одной или двух пластин, однако их суммарная толщина не должна превышать 40,0 мм. Опорные поверхности подкладок должны иметь шероховатость не грубее R7 = 40,0 мкм. Подкладки можно прихватывать к фундаменту электросваркой. Свисание установленной подкладки с кромки фундамента, а также лапы или рамы аппарата с наружной стороны фундамента или подкладки допускается ие более чем на 5,0 мм. Аппарат закрепляют, после чего щупом проверяют прилегание подкладок к опорным поверхностям аппарата и фундамента. Пластина щупа толщиной 0,5 мм не должна проходить между подкладкой и опорной поверхностью.

Отдельные теплообменные аппараты, у которых температура корпуса не превышает температуры машинного или котельного отделения, устанавливают на деревянных подкладках. Места под их установку зачищают до металлического блеска и окрашивают суриком. Подкладки изготавливают из твердых пород дерева (дуба, тиса, ясеня, бука) по размерам и чертежам, а затем проваривают в олифе в течение 2-3 ч. Влажность древесины должна быть не выше 15%, трещины не допускаются. Подкладки после установки не должны свисать с фундамента или выступать из-под рамы или лапы механизма более чем на 10,0-15,0 мм. Если болты не зажаты, пластина щупа толщиной 0,5 мм не должна проходить между лапой или рамой аппарата и подкладкой, а также между подкладкой и фундаментом. Кроме размещения металлических или деревянных подкладок допускается установка пакетов из латунной ленты общей толщиной до 2,0 мм, которые помещают на подкладку или под нее.

Как правило, при закреплении аппаратов к фундаментам болты заводят снизу, со стороны фундамента. Если ребра или подкрепления фундамента препятствуют нормальной установке болта, допускается подрубка фундамента или срезание части головки болта с одной стороны, но не более чем до стержня болта. Такая подрубка или подрезка производится только с разрешения технологической службы завода или конструкторского бюро-проектанта. В отдельных случаях болты можно заводить со стороны лапы аппарата. Затягивают болты крест-накрест ключами нормальной длины. Недопустимо удлинять рукоятку ключа трубой или затягивать гайку ударами молотка или кувалды по ключу. Иногда проектанты судна указывают в чертеже величину момента затяжки. В этом случае применяют ключи с регулированием момента затяжки — динамометрические ключи или гайковерты. После затяжки прилегание головок болтов и гаек к фундаменту и опорам аппарата не проверяют.

Если у аппарата имеются подвижные лапы, компенсирующие тепловые расширения корпуса аппарата, то их закрепляют, как и подвижные опоры вспомогательных котлов. Зазор между буртиком втулки или шайбы и опорой аппарата должен быть не более 0,1-0,3 мм. После закрепления аппарата на фундаменте устанавливают снятую во время погрузки арматуру и присоединяют трубопроводы. При этом следят затем, чтобы не возникали недопустимые натяги, перекосы и смещения присоединяемых фланцев. Обычно все погрешности монтажа компенсируют путем пригонки забойных участков трубопроводов. В качестве примера приведен план технологического процесса монтажа деаэратора. Смонтированные на судне теплообменные аппараты и агрегаты предъявляют ОТК.

Читайте также: