Монтаж обвязочных трубопроводов кратко

Обновлено: 05.07.2024

Протяженность и, следовательно, металлоемкость трубопроводов на предприятиях велики. Поэтому монтаж их довольно трудоемок, а поддержание трубопроводов в исправном состоянии требует привлечение большого числа ремонтных рабочих. Стоимость монтажа технологических трубопроводов составляет 45 % от общей стоимости монтажных работ.

Назначение трубопроводов различно, оно определяется их наименованием и особенности конструктивного оформления. Трубопроводы связывают оборудование технологических установок в единую систему (внутриустановочные или технологические обвязочные трубопроводы), а также обеспечивают связь между отдельными установками и цехами завода (межцеховые и общезаводские трубопроводы).

Трубопроводы большой протяженности для транспортирования сырья, полуфабрикатов и готовой продукции принято называть магистралями. Трубопроводы можно охарактеризовать условным диаметром Ду (номинальный внутренний диаметр трубопровода), Ду = 100 мм и т.д. и условным давлением Ру (наименьшее рабочее давление при температуре 20 °С). Так как с повышением температуры прочностные свойства материала труб снижаются, соответственно должно уменьшаться наибольшее допустимое рабочее давление.

В основном трубопроводы изготавливаются из углеродистых или легированных сталей. Кроме того, находят применение медные, латунные, обладающие хорошей коррозионной стойкостью и высокой теплопроводностью стенок, а также алюминиевые и свинцовые трубы, имеющие высокую коррозионную стойкость к отдельным группам веществ.

Неметаллические трубопроводы менее прочны, чем металлические, однако в большинстве случаев коррозионная стойкость их выше, а стоимость невелика. К неметаллическим относятся: керамические, фарфоровые, стеклянные, резиновые и пластмассовые трубы (из винипласта, полиэтилена, фаолита, фторопласта). Находят применение также трубы из металла, футерованы пластмассой или резиной.

Трубы из углеродистых и легированных сталей могут быть сварными и бесшовными. Из стальных труб главным образом применяют бесшовные трубы (горячекатаные и электросварные). Эти трубы гуммируют и футеруют полиэтиленом и винипластом.

Потребность в трубах из нержавеющей стали с каждым годом возрастает в связи с требованиями технологии производства, простоты их монтажа и обслуживания, а также по технико-экономическим соображениям.

Пластмассовые трубы отличаются высокой коррозионной стойкостью. Но проведение монтажных и ремонтных работ при их применении усложнено.

19.1. Детали трубопроводов соединение труб

Для соединения отдельных участков трубопроводов применяются различные детали: фланцы, муфты, переходы, отводы, тройники, заглушки, сгоны и т.д. Материал этих деталей должен соответствовать материалу труб. Соединение отдельных участков труб чаще всего осуществляются следующими способами: фланцевое соединение, резьбовое соединение, сварное соединение.

Сварное соединение применяется для трубопроводов высокого давления, фланцы при этом используются только для установки арматуры. Для токсичных, взрывоопасных, легковоспламеняющихся и горючих жидкостей, также рекомендуются сварные соединения труб. Сварное соединение наиболее надежно, практически полностью исключает возможность утечки продуктов, однако, является неразборным, что создает трудности в эксплуатации.

Фланцевое соединение – разъемное – более дорогое и менее надежное в эксплуатации, чем сварное.

Вследствие простоты конструкции оно наиболее распространено. Для коммуникации высокого давления применяются специальные фланцы, наворачиваемые на трубопровод, а соединение труб производится через гильзу (рис.19.1).

Рис.19.1. Схема соединения трубопроводов высокого давления:

1 – линза; 2 – фланец; 3 – труба

Резьбовое соединение применяется в основном при соединении газовых труб. Оно наименее надежно, но компактнее фланцевого. Оно применяется для труб небольшого диаметра (dn 3 /с, определяют по формуле

(20.5)

где F – площадь сечения трубы, м; d – диаметр трубопровода, м; ω – скорость среды, м/с.

(20.6)

Из уравнения (20.6) можно определить диаметр трубопровода d, м

(20.7)

20.3. Расчет металлических труб на прочность

Толщина стенки стальной трубы, испытывающей внутреннее давление, может быть определена по формулам, рекомендованным Госгортехнадзором.

Для бесшовных труб толщина стенки S равна

(20.8)

где Ру – условное давление (соответствующее рабочему давлению при температуре среды 200 °С) кгс/см 2 ; Dу – наружный диаметр трубы, мм; σ200 – допустимое напряжение при температуре среды до 200 °С, кгс/мм 2 ; А – коэффициент, учитывающий необходимую прибавку на допустимые минусовые отклонения толщины стенки по ГОСТу, а также уменьшения толщины при изгибе (обычно А принимается равным 0,2)

Для сварных труб толщина стенки S равна

(20.9)

где φ – коэффициент для сварных труб равен 0,8, для сварных труб со спиральным 0,6; С – величина, учитывающая возможное минусовое отклонение толщины листа (принимается от 0,5 до 0,8); σ200 – при температуре 200 °С для Ст3 – 11,7, для сталей других марок от 10,9 до 13,3.

Если трубопровод предназначен для транспортировки агрессивных сред, толщину стенок труб следует увеличивать в зависимости от диаметра трубопровода (от 2 до 4 мм).

20.4. Конструкции опор для трубопровода и их расчет

Существует несколько видов опор:

1) подвижные опоры (рис.20.1);

2) неподвижные опоры (рис.20.2);

3) кронштейн (рис.20.3);

4) подвески (рис.20.4).

Рис.20.1. Схема подвижных опор трубопровода:

а – скользящая; б – катковая; в – в зданиях под перекрытием до 200 мм

Рис.20.2. Схема неподвижных опор: а – хомутовые; б – приваренная

Рис.20.3. Схема крепления труб при помощи кронштейнов:

а, в – крепление к стенке; б, г – крепление к колонне

Рис.20.4. Схема крепления трубопровода на подвесках:

а – на одной тяге; б – на двух тягах

Расчет опор сводится к следующей методике. Длина пролета между опорами трубопровода l, м, определяется в зависимости от допустимого прогиба многоопорной балки по формуле

(20.10)

где σи – допустимое напряжение на изгиб, кгс/см 2 (для стальных труб σи = 250 кгс/см2); ω – момент сопротивления, см 3 ; q – вес 1 м трубопровода, наполненного раствором и покрытого изоляцией.

Расчетная нагрузка на одну опору Qверт определяется по формуле

(20.11)

Расстояние между подвижными опорами зависит от внутреннего диаметра трубы (табл.20.1).

Таблица 20.1. Расстояние между опорами

20.5. Испытания трубопровода

Трубопроводы испытывают на плотность и прочность. Все стыки трубопровода должны быть доступны для визуального осмотра. Сварные швы полностью и выборочно подвергаются физическим методам контроля (с помощью рентгеновских и гамма-лучей, магнитографированием, ультразвуком).

Трубопроводы опрессовывают водой. Испытуемый участок трубопровода отключают заглушками, в верхней его части приваривают штуцер с вентилем (задвижкой) для выпуска воздуха при нагнетании воды. Испытательное давление указывается в технических условиях проекта и обычно составляет 1,25 – 1,5 рабочего давления. При испытательном давлении трубопровод выдерживают в течение 5 мин, затем снижают давление до рабочего и приступают к осмотру. Результат испытания считается положительным, если за время испытания давление в трубопроводе не снижается, и сварные швы не пропускают воду.

Если испытание производится сжатым воздухом, неплотности обнаруживаются по появлению пузырьков мыльной эмульсии, нанесенной на швы.

Порядок сдачи трубопровода в эксплуатацию определяется категорией трубопровода, т.е. его назначением.

Правила ГОСгортехнадзора предусматривают регистрацию трубопровода 1-ой, 2-ой, 3-ей категорией в инспекции ГОСгортехнадзора по установленной форме.

После испытания приемка и сдача трубопровода должна осуществляться и оформляться двусторонним актом. При сдаче технологических трубопроводов в эксплуатацию, монтажная организация обязана представить техническую документацию: акты проверки внутренней очистки трубопроводов, испытаний арматуры, испытаний трубопроводов, промывки и продувки трубопроводов; заключение по проверке качества сварных швов трубопровода.

Все трубопроводы, за исключением стеклянных, керамических и фарфоровых, по окончании монтажа и испытания окрашивают масляной или другой стойкой краской. Трубопроводы, покрытые изоляцией, могут окрашиваться клеевой краской.

Цель окраски заключается не только в защите труб от атмосферной коррозии и в придании им опрятного вида. Цвет трубопровода зависит от того, для транспортировки каких сред он предназначен (окраска регламентирована инструкциями).

Отличительные знаки и цвета окраски, приводимые в правилах безопасности для взрывоопасных химических производств, указаны ниже.

Монтаж обвязочных трубопроводов производят краном последовательно с первого по последний аппарат - сначала с одной стороны установки, затем - с другой. Последовательность монтажа этих трубопроводов на каждом аппарате со стороны входа или выхода газа следующая: монтаж коллектора; монтаж узла трубопровода от коллектора до крана. [1]

Монтаж обвязочных трубопроводов на вертикальных аппаратах выполняют до их подъема обычно одновременно с монтажом площадок и лестниц. Трубопроводы монтируют с помощью кранов из узлов, полученных из цеха или с завода трубных заготовок. В узлы входят арматура и фланцевые соединения, полностью выполненные по проекту. Трубопроводы крепят к штуцерам, а также специальными креплениями к корпусу аппарата и к площадкам. [2]

Монтаж обвязочных трубопроводов , - соединяющих оборудование станций, проводится в две стадии: первая - является предварительной и в нее входит полное соединение трубопроводами и коллекторами оборудовя-ния станций с установкой всей арматуры и аппаратуры. [4]

Монтаж обвязочных трубопроводов на вертикальных аппаратах выполняют также до их подъема параллельно с монтажом площадок и лестниц. Трубопроводы монтируют при помощи кранов из заранее заготовленных узлов. На время подъема свободные концы труб некоторых узлов крепят к корпусу. [5]

Монтаж обвязочных трубопроводов нефтеперерабатывающих установок заключается в сборке линий из отдельных узлов или блоков, заранее подготовленных в цехах трубной заготовки. [6]

Перед монтажом обвязочных трубопроводов во избежание переделок готовых узлов должна быть тщательно проверена точность установки оборудования и аппаратов в осях и по отметкам. [7]

Перед монтажом обвязочных трубопроводов все емкости, насосы и аппараты, с которыми связаны трубопроводы, должны быть тщательно выверены по осям и высоте и закреплены. [9]

При монтаже обвязочных трубопроводов производят ревизию вентилей, устанавливаемых на всасывающей и напорных линиях, а также добиваются герметичности фланцевых ( особенно на всасывающей линии) и резьбовых соединений при подсоединении трубопровода для отвода парообразного аммиака. Перед обкаткой насоса проверяют центровку его с электродвигателем и состояние деталей торцового уплотнения. Пуск насоса производят при закрытом вентиле на напорном трубопроводе и полностью открытом вентиле на всасывающем трубопроводе для заполнения насоса жидкостью. Переход к рабочему режиму работы насоса осуществляют постепенным открытием вентиля на напорном трубопроводе. [11]

При монтаже обвязочных трубопроводов , присоединяемых к вертикальному оборудованию на высоких отметках, максимальное количество обвязки следует монтировать на аппаратах до подъема оборудования в проектное положение. [12]

При монтаже обвязочных трубопроводов применяют также сальниковые компенсаторы. Эти компенсаторы требуют систематического надзора и недостаточно надежны ( рис. 5), поэтому применение их ограничено. [14]

При монтаже обвязочных трубопроводов центробежных насосов для воды и рассола условный диаметр нагнетательных трубопроводов, идущих от каждого насоса, часто принимают в проектах большим, чем диаметр соответствующего штуцера насоса. Делается это для уменьшения потерь на трение в трубопроводе. [15]

Технологические трубопроводы на КС и НС предназначены для перекачки по магистралям газа и нефти, а также для транспортировки участвующих в технологических процессах рабочих агентов: масла, топлива, воды, пара, воздуха и отработавших в системах выхлопных газов. На КС такие трубопроводы связывают магистральный газопровод через систему пылеочистки с компрессорным цехом и отдельные компрессорные агрегаты между собой, а также газопроводы системы топливного и пускового газа, маслопроводы системы масляного хозяйства, водопроводы (или воздуховоды) системы охлаждения масла, газовоздуховоды системы регенерации отходящих газов. Кроме того, на КС магистральных газопроводов имеются трубопроводы, обеспечивающие работу электростанции собственных нужд и газораспределительной станции бытовых нужд жилого поселка.

На НС магистральных нефтепроводов в состав технологических трубопроводов входят камера приема и пуска скребка, трубопроводы, соединяющие резервуарный парк, камеру фильтров и насосы между собой и с магистральным нефтепроводом, а также трубопроводы масляной системы, системы охлаждения масла и обдува электродвигателя.

Общая протяженность технологических трубопроводов на современной КС или НС превышает 10 км.

Работы по монтажу трубопроводов весьма трудоемки, и их выполнение связано с тяжелым физическим трудом. Поэтому с целью снижения затрат ручного труда и общей трудоемкости монтажа трубопроводов стремятся возможно больше применять индустриальные методы. Наибольший эффект может быть достигнут при монтаже трубопроводов, поставляемых на строительную площадку в виде узлов или секций с арматурой и в комплекте с гарнитурой и обслуживающими конструкциями (площадками, лестницами, мостками). В этом случае после контроля качества прибывших узлов и секций остается лишь соединить их между собой, а также с опорами и подвесками. Трудоемкость монтажа трубопроводов снижается также при укрупнительной их сборке на специальном участке на базе монтажной организации (обслуживающей несколько строительно-монтажных, площадок) или непосредственно на строительно-монтажной площадке. В данном случае, кроме чисто монтажных процессов, требуется организовать сборку трубопроводов, а иногда и изготовление (гнутье, резку) трубных заготовок. Вместе с тем, благодаря улучшению условий труда, удобствам выполнения работ (например, отказа от сварки неповоротных стыков), наличию специализированных механизмов и приспособлении повышаются производительность труда и качество монтажных работ. Важное преимущество укрупнительной сборки — сокращение сроков строительства КС или НС, так как при этом возможно совмещение монтажных работ со строительными (изготовление и сборку трубопроводов можно вести до окончания устройства фундаментов и опор).

Газопровод компримируемого газа включает в себя подключения КС к газопроводу, подводящие трубопроводы, обвязочные трубопроводы пылеуловителей и обвязочные трубопроводы нагнетателей.

Узел подключения (рис. 139) монтируется в собранном виде при помощи трубоукладчиков.

При врезке узла подключения в магистральный газопровод производят сварку лишь четырех монтажных швов — двух крайних захлестов и патрубка в середине узла, что позволяет резко сократить время производства работ. Перед испытанием газопровода проводят его засыпку.

Обвязочные трубопроводы пылеуловителей монтируют после установки последнего на фундаменты. Вблизи площадки пылеуловителей изготовляют коллекторы с тройниками и проводят ревизию узлов обвязочных трубопроводов, полученных в собранном виде со специализированных производств. Перед укладкой коллекторов тщательно подготовляют основание траншеи, чтобы предупредить возникновение напряжений в соединениях и трубопроводах.

Обвязочные трубопроводы нагнетателей (рис. 141) монтируют из трубных заготовок, поставляемых специализированными производствами или изготовляемых на площадке укрупнительной сборки

монтажного участка. Перед установкой на место трубные узлы с арматурой собирают и сваривают, сборку производят в кондукторах.

Продувают обвязочные трубопроводы нагнетателей с соблюдением всех правил предосторожности через нагнетатель.

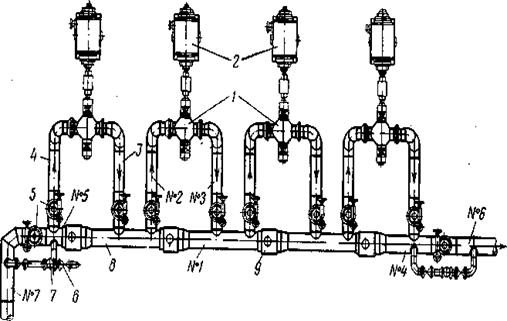

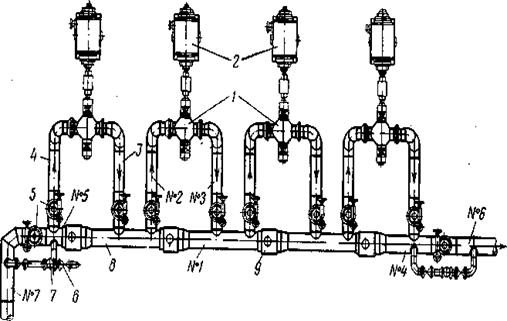

Рис.3. Обвязочные нефтепроводы НС:

1 — насосы; 2 — электродвигатели; 3 — нагнетательный трубопровод; 4 — всасывающий трубопровод; 5 — задвижка с электроприводом; б — задвижка с ручным приводом; 7 — регулирующий клапан с пневматическим мембранным приводом; 8 — основной коллектор; 9 — обратный клапан; №1 - №7 — типы монтажных заготовок

Технологические трубопроводы на КС и НС предназначены для перекачки по магистралям газа и нефти, а также для транспортировки участвующих в технологических процессах рабочих агентов: масла, топлива, воды, пара, воздуха и отработавших в системах выхлопных газов. На КС такие трубопроводы связывают магистральный газопровод через систему пылеочистки с компрессорным цехом и отдельные компрессорные агрегаты между собой, а также газопроводы системы топливного и пускового газа, маслопроводы системы масляного хозяйства, водопроводы (или воздуховоды) системы охлаждения масла, газовоздуховоды системы регенерации отходящих газов. Кроме того, на КС магистральных газопроводов имеются трубопроводы, обеспечивающие работу электростанции собственных нужд и газораспределительной станции бытовых нужд жилого поселка.

На НС магистральных нефтепроводов в состав технологических трубопроводов входят камера приема и пуска скребка, трубопроводы, соединяющие резервуарный парк, камеру фильтров и насосы между собой и с магистральным нефтепроводом, а также трубопроводы масляной системы, системы охлаждения масла и обдува электродвигателя.

Общая протяженность технологических трубопроводов на современной КС или НС превышает 10 км.

Работы по монтажу трубопроводов весьма трудоемки, и их выполнение связано с тяжелым физическим трудом. Поэтому с целью снижения затрат ручного труда и общей трудоемкости монтажа трубопроводов стремятся возможно больше применять индустриальные методы. Наибольший эффект может быть достигнут при монтаже трубопроводов, поставляемых на строительную площадку в виде узлов или секций с арматурой и в комплекте с гарнитурой и обслуживающими конструкциями (площадками, лестницами, мостками). В этом случае после контроля качества прибывших узлов и секций остается лишь соединить их между собой, а также с опорами и подвесками. Трудоемкость монтажа трубопроводов снижается также при укрупнительной их сборке на специальном участке на базе монтажной организации (обслуживающей несколько строительно-монтажных, площадок) или непосредственно на строительно-монтажной площадке. В данном случае, кроме чисто монтажных процессов, требуется организовать сборку трубопроводов, а иногда и изготовление (гнутье, резку) трубных заготовок. Вместе с тем, благодаря улучшению условий труда, удобствам выполнения работ (например, отказа от сварки неповоротных стыков), наличию специализированных механизмов и приспособлении повышаются производительность труда и качество монтажных работ. Важное преимущество укрупнительной сборки — сокращение сроков строительства КС или НС, так как при этом возможно совмещение монтажных работ со строительными (изготовление и сборку трубопроводов можно вести до окончания устройства фундаментов и опор).

Газопровод компримируемого газа включает в себя подключения КС к газопроводу, подводящие трубопроводы, обвязочные трубопроводы пылеуловителей и обвязочные трубопроводы нагнетателей.

Узел подключения (рис. 139) монтируется в собранном виде при помощи трубоукладчиков.

При врезке узла подключения в магистральный газопровод производят сварку лишь четырех монтажных швов — двух крайних захлестов и патрубка в середине узла, что позволяет резко сократить время производства работ. Перед испытанием газопровода проводят его засыпку.

Обвязочные трубопроводы пылеуловителей монтируют после установки последнего на фундаменты. Вблизи площадки пылеуловителей изготовляют коллекторы с тройниками и проводят ревизию узлов обвязочных трубопроводов, полученных в собранном виде со специализированных производств. Перед укладкой коллекторов тщательно подготовляют основание траншеи, чтобы предупредить возникновение напряжений в соединениях и трубопроводах.

Обвязочные трубопроводы нагнетателей (рис. 141) монтируют из трубных заготовок, поставляемых специализированными производствами или изготовляемых на площадке укрупнительной сборки

монтажного участка. Перед установкой на место трубные узлы с арматурой собирают и сваривают, сборку производят в кондукторах.

Продувают обвязочные трубопроводы нагнетателей с соблюдением всех правил предосторожности через нагнетатель.

Рис.3. Обвязочные нефтепроводы НС:

1 — насосы; 2 — электродвигатели; 3 — нагнетательный трубопровод; 4 — всасывающий трубопровод; 5 — задвижка с электроприводом; б — задвижка с ручным приводом; 7 — регулирующий клапан с пневматическим мембранным приводом; 8 — основной коллектор; 9 — обратный клапан; №1 - №7 — типы монтажных заготовок

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Как и все строительно-монтажные работы, монтаж внешних инженерных систем и трубопроводов выполняется на основании разработанного проекта производства работ по каждому отдельному технологическому трубопроводу или сети.

К инженерных сетям и трубопроводной обвязке на объектах нефтегазовой отрасли относятся следующие системы и коммуникации:

- магистральные и промысловые газо- и нефтепродуктопроводы (низкого, среднего и высокого давления)

- линии подачи рабочей среды к технологическому оборудованию (например, к резервуарам)

- линии опорожнения технологического оборудования (слива рабочей среды из емкости)

- эксплуатационные коммуникации: отопительная система, система водоотведения и канализации, дренажная системы и др.

Саратовский резервуарный завод выполняет прокладку трубопроводов и инженерных систем на рабочее давление до 32 МПа и диаметром до более 1400 мм.

Прокладка и монтаж инженерных систем может осуществляться как на этапе строительства самого объекта, так и в процессе его эксплуатации, например, при реконструкции объекта, в результате проведения технического осмотра и выявлении необходимости замены оборудования, при расширении объекта. Работы на уже эксплуатируемом объекте могут проводиться без остановки работы всего объекта или при подключении резервных линий.

Все инженерные коммуникации и трубопроводы могут прокладываться наземным и подземным способом. Перед проведением любого монтажа предварительно выполняются инженерные изыскания, обследование объекта строительства, разработка рабочей документации, в том числе проект организации строительства и проект производства работ, в которых поэтапно расписываются все работы с привязкой к конкретному объекту и его специфике.

Состав работ по монтажу технологических трубопроводов и внешних инженерных систем

Специалисты строительного отдела Саратовского резервуарного завода выполняют монтаж технологических трубопроводов, который включает проведение следующих основных работ:

- изучение предоставленного ППР, чертежей и другой исполнительной документации

- входной контроль поставляемых элементов трубопроводов

- земляные работы, которые включают в себя подготовку фундаментов/оснований / опор (в том числе, подвижных) под наземные трубопроводы/ коммуникации или разработку траншей/ котлованов для подземных

- установка опорных конструкций, эстакад, закладных деталей и других элементов крепления трубопроводов

- подготовка и, при необходимости, временное отключение подсоединяемого к обвязке оборудования

- укладка стальных или выполненных из других предусмотренных проектом материалов напорных и безнапорных трубопроводов и их укрупненных узлов

- балластировка, крепление и сварка монтажных стыков, соединительных деталей и установка трубопроводной арматуры (заглушек, вентилей, фланцев и др.)

- контроль качества сварных соединений

- гидро- и теплоизоляция прокладываемых инженерных систем (при необходимости)

- антикоррозионная защита, в том числе электрохимзащита подземных трубопроводов

Для удобства монтажа трубопроводы могут быть предварительно соединены между собой крепежными деталями в укрупненные узлы, блоки или секции, размер которых позволяет осуществлять их внутриобъектную транспортировку и погрузочно-разгрузочные работы. Монтаж укрупненных блоков может осуществляться параллельно и/или последовательно в зависимости от общей протяженности трубопровода.

После выполнения предварительного монтажа трубопроводных систем и коммуникаций проводится их продувка воздухом и проверка на прочность. Окончательные испытания осуществляются уже после окончания всех строительно-монтажных работ.

Каждый этап работы проверяется на соответствие проекту привязки и монтажным чертежам, а также проводится геодезический контроль, так как от этого зависит безопасная эксплуатация трубопроводных инженерных систем на протяжении всего срока службы.

Нормативная база для монтажа наземных и подземных технологических трубопроводов и внешних инженерных коммуникаций*

- СП 393.1325800.2018 "Трубопроводы магистральные и промысловые для нефти и газа. Организация строительного производства"

- СП 284.1325800.2016 "Трубопроводы промысловые для нефти и газа. Правила проектирования и производства работ"

- СП 86.13330.2014 "Магистральные трубопроводы (пересмотр актуализированного СНиП III-42-80* "Магистральные трубопроводы" (СП 86.13330.2012)) (с Изменениями № 1, 2)"

- ГОСТ 9.602-2016 "Единая система защиты от коррозии и старения (ЕСЗКС). Сооружения подземные. Общие требования к защите от коррозии"

- ГОСТ Р 51164-98 "Трубопроводы стальные магистральные. Общие требования к защите от коррозии"

- Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением

- ВСН 004-88 "Строительство магистральных трубопроводов. Технология и организация"

- ВСН 005-88 "Строительство промысловых стальных трубопроводов. Технология и организация"

- ВСН 009-88/Миннефтегазстрой "Строительство магистральных и промысловых трубопроводов. Средства и установки электрохимзащиты"

- СП 45.13330.2017 "Земляные сооружения, основания и фундаменты. Актуализированная редакция СНиП 3.02.01-87 (с Изменениями № 1, 2)"

- СП 126.13330.2017 "Геодезические работы в строительстве"

- СП 36.13330.2012 "Магистральные трубопроводы. Актуализированная редакция СНиП 2.05.06-85* (с Изменениями № 1, 2)"

- СП 48.13330.2019 "Организация строительства. СНиП 12-01-2004"

Как узнать стоимость монтажа технологических трубопроводов и внешних инженерных систем?

Для того, чтобы узнать цену прокладки магистральных и промысловых трубопроводов и трубопроводной обвязки нефтегазовых объектов, Вы можете:

Преимуществом сотрудничества с нашим Заводом является возможность заказать выполнение всех работ, помимо монтажа, у наших специалистов. Комплексный заказ строительно-монтажных работ "под ключ" позволит сэкономить Вам время и деньги, так как нет необходимости искать подрядные организации для выполнения каждого отдельного вида работы.

* полный перечень государственных стандартов Вы можете уточнить по электронной почте

Читайте также: