Микроструктура металла шва и зоны термического влияния кратко

Обновлено: 08.07.2024

Зоной термического влияния (ЗТВ) называют участки в области шва. В процессе сварки металл в этом месте испытывает различную термонагрузку, она влияет на изменение структуры сплава. В околошовной области влияние нагрева проявляется внутренними напряжениями, трещинами. Прочность соединения снижается. Хотя металл в ЗТВ полностью не расплавляется, он нагревается до критических температур. Структура и физические свойства сплава в области нагрева изменяются. Это сказывается на прочности сварного соединения.

Свойства

На протяжении зоны термического влияния у металла свойства меняются. Они определяются термопластическим циклом, зависят от локальности нагрева. Под воздействием температуры образуется зернистость. Чем дольше сплав прогревается до температуры фазового перехода, тем крупнее зерна. Меняются показатели ударной вязкости, пластичности. Это основные физические свойства металлоизделий.

Как же изменяется ширина зоны термического влияния с увеличением скорости сварки?

Чем быстрее нагревается и остывает деталь, тем меньше ЗТВ. При снижении силы тока сокращается влияние температуры, уменьшается размер ЗТВ.

Структура и размеры зоны термического влияния

Исходя из понятия зоны термического влияния (это нагреваемая область), нетрудно предположить, что на разном удалении от шва деталь нагревается. Для наглядности представим участок околошовной зоны сварки низкоуглеродистой стали.

Схема структурных изменений в зоне термического влияния делится на несколько участков:

1 – неполного расплава. Он является переходным, металл находится в состоянии диффузии наплавки и основного сплава, соединяются две фазы – жидкая и твердая. Протяженность участка небольшая, от 100 до 500 микрон. При температуре 1500°С начинается образование крупных зерен.

2 – перегрева (длина 3–4 мм), в сплаве образуются крупные зерна, характерные для закалочного процесса, сс-железо переходит в у-железо. Ударная вязкость и пластичность стали снижаются. Температура постепенно падает с 1500 °С до 1100°С.

3 – нормализации или перекристаллизации (длина от 200 мкм до 1,5 мм, t – от 1100 до 900°С). Металл находится в температурном интервале. Образуются вторичные мелкие зерна (ферритовая фаза), физические свойства сплава близки к начальным.

4 – неполной перекристаллизации (длина от 500 мкм до 1,2 мм, t – от 900 до 725°С). Мелкие зерна чередуются с перлитными пластинками. Физические свойства хуже, чем на 3-м участке.

5 – рекристаллизации или старения (длина до 1,5 мм, t – от 725 до 450°С). Структура, характерная для нагартованного металла, разрушается. При нагреве до точки пластичности металл восстанавливается, формируются зерна стандартной величины.

6 – синеломкости, переход к основному металлу, температура понижается до 200°С. На сплаве видны синеватые пятна побежалости. Происходит насыщение поверхностного слоя азотом, водородом и углекислым газом с образованием нитридов, карбидов. Прочность стали повышается, пластичность снижается.

При сварке других сталей, в многопроходных швах структура ЗТВ меняется. Размеры зоны термовлияния зависят от нескольких факторов: толщины заготовок, химического состава стали, вида сварочного аппарата, они установливаются экспериментальным путем.

Проведен микроскопический анализ сварного соединения углеродистой стали. Исследования проводились на образцах малоуглеродистой стали. Изучены зоны сварного соединения. Определена марка стали. Приведены фотографии основного металла, металла шва и участков зоны термического влияния. Проведенная работа позволяет вести дальнейшие исследования по изучению участков зоны термического влияния, что позволит оценить их влияние на механические свойства сварного соединения в целом.

Актуальной задачей на сегодняшний день является необходимость получения сварных конструкций с требуемыми механическими свойствами. Это становится возможным при получении определенной микроструктуры сварного шва, что зависит от различных параметров сварки. Предметом наших исследований являлся сварной шов конструкций из углеродистых сталей. Для того чтобы выявить склонность металла и зоны термического влияния к образованию трещин и разрушению сварных конструкций надо исследовать микроструктуру сварного соединения,на которую могут оказывать влияние различные факторы. Мы будем исследовать влияние скорости охлаждения на структуру и зону термического влияния различных сталей при сварке. Для начала нужно исследовать и изучить микроструктуру сварного соединения низкоуглеродистой стали, что мы и сделали в данной работе.

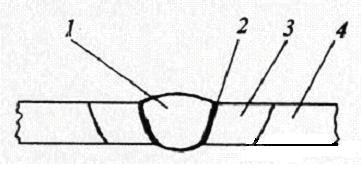

Соединение, выполненное сваркой плавлением (малоуглеродистой, низколегированной) стали, состоит из следующих зон: металл шва 1; зона сплавления 2; зона термического влияния 3 и основной металл 4 (рис. 1).

Рис.1. Строение сварного соединения

Металл шва– сплав, образованный расплавленным основным и наплавленным металлами или только переплавленным основным металлом.

Зона сплавления– зона, где находятся частично оплавленные зерна металла на границе основного металла и металла шва. Эта зона нагрева ниже температуры плавления. Нерасплавленные зерна в этой зоне разъединяются жидкими прослойками, связанными с жидким металлом сварочной ванны, в эти прослойки имеют возможность проникать элементы, введенные в ванну с дополнительным металлом или сварочными материалами. Поэтому химический состав этой зоны отличен от химического состава основного металла.

Зона термического влияния– участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева или пластической деформации при сварке, наплавке или резке.

Основной металл– металл подвергающихся сварке соединяемых частей, чаще это малоуглеродистая сталь после прокатки.

Мы изучали структуру сварного соединения при помощи микроанализа. Микроскопический метод исследования металлов и сплавов (микроанализ), изучает структуру металлов и сплавов с помощью металлографического микроскопа. Для этого были приготовлены шлифы – образцы изучаемого металла со специально подготовленной плоской (шлифованной, полированной) поверхностью. Структура металлов сплавов, наблюдаемая при помощи микроскопа, называется микроструктурой. Специально приготовленные для проведения микроанализа образцы называются микрошлифами.

Приготовление микрошлифа состоит в вырезании образца, шлифовке и полировке его поверхности, выбранной для исследования, и последующего травления. На всех стадиях приготовления шлифа необходимо следить за тем, чтобы образец не перегревался, иначе это может повлечь за собой изменения в структуре.

Образец шлифовали вручную, начиная со шлифовальной шкурки с крупным зерном, с последующим переходом к шкуркам с более мелким зерном. При переходе к меньшему номеру зернистости очищали образец от абразиваи меняли направление шлифовки на 90°. После завершения шлифования образец тщательно промывали водой для полного удаления абразива. Затем полировали образец на полировальных станках для удаления рисок шлифования. Вращающийся диск станка был обтянут сукном, в качестве абразива использовали оксид хрома. Поверхность полированного шлифа – зеркальная (отсутствуют риски, царапины). Далее шлиф промывают водой и просушивают прикладыванием фильтровальной бумаги к полированной поверхности.

Под микроскопом изучают сначала шлиф до травления, затем – после травления. На нетравленой поверхности металла непосредственно после полировки можно обнаружить на общем светлом поле отдельные темные или серые точки, линии и пятна, которые могут представлять собой как не устраненные полировкой дефекты поверхности образца (раковины, поры, микротрещины, следы обработки – риски шлифования), так и неметаллические включения (оксиды, сульфиды, силикаты).

Для выявления полной картины микроструктуры металла образец подвергают травлению. Перед травлением поверхность микрошлифа обезжиривается спиртом, а затем погружается в травитель. Травителем в данном случае являлся 5%-ный раствор азотной кислоты в этиловом спирте. При травлении реактив взаимодействует с различными участками поверхности микрошлифа неодинаково, что приводит к разной степени их травимости и образованию микрорельефа поверхности. Более протравившиеся фазы и зерна выглядят более темными в отличие от светлых, непротравившихся. Для проведения микроанализа мы использовали металлографические микроскопы, вертикальный МИМ-7 и горизонтальный МИМ-8, которые позволяют рассматривать структуру в отраженном свете.

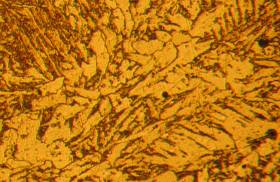

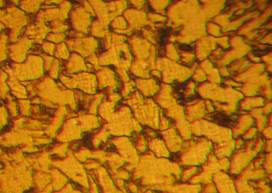

Структура сварного шва определяется условиями охлаждения, влияющими на процессы кристаллизации и на диффузионные процессы. Участок наплавленного металла (шва) имеет столбчатое строение (рис.2), т.к. процесс кристаллизации в металле шва имеет направленность: кристаллы растут в направлении, обратном отводу тепла, вглубь жидкой ванны, и металл приобретает столбчатую структуру. Кристаллит состоит из отдельных дендритов, имеющих общую направленность, которые иногда могут иметь и различную разветвленность. Группа дендритов, имеющая четкую границу, составляет столбчатый кристаллит. В корне шва, ближе к переходной зоне, составляющие столбчатый кристаллит дендриты разветвлены минимально. Сталь малоуглеродистая, микроструктура: феррит и небольшое количество перлита.

Структура литого металла с грубым столбчатым строением характерна для однослойных швов. Если шов выполнен в несколько проходов, то наложение каждого последующего шва оказывает тепловое влияние на нижний шов. В результате структура нижележащего шва становится мелкозернистой. Верхний шов при этом сохраняет литую структуру.

Рис.2. Металл шва

Зона термического влияния (ЗТВ)– это область сварного соединения, в которой происходят изменение структуры и свойств металла под действием выделяемого источником нагрева тепла. В ЗТВ для свариваемых сталей (малоуглеродистые, низколегированные) можно выделить шесть основных участков: неполного расплавления, перегрева, перекристаллизации, неполной перекристаллизации, рекристаллизации и участок перехода от ЗТВ к основному металлу. Зона термического влияния – это весьма неоднородная область сварного соединения, структура и свойства которого определяются фазовыми превращениями в стали, протекающими в процессе нагрева и охлаждения при сварке.

Участок неполного расплавления представляет собой очень узкую область – от 0,1 до 0,4 мм основного металла. Здесь проходит граница сплавления. Данный участок нагревается немного выше температуры плавления, т. е. происходит частичное оплавление зерен Структура: феррито-перлитная с окантовкой перлитных выделений ферритными прослойками. Структура характеризуется значительным ростом зерен, развивается ликвация и как следствие участок имеет пониженную прочность и пластичность. Структурный и химический состав в большой степени зависит от диффузии легирующих элементов между сварным швом и основным металлом,так как область неполного расплавления очень узкая,то сфотографировать ее нам не удалось.

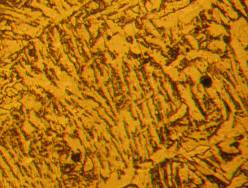

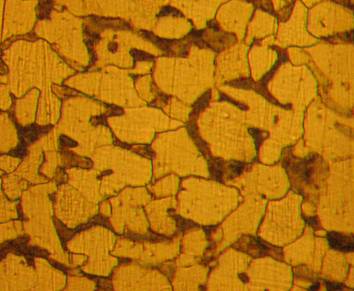

Участок перегрева (рис.3) находится в интервале максимальных температур и ограничивается: со стороны шва – температурой участка неполного расплавления ( 1450°С, идет интенсивный рост зерна аустенита); со стороны основного металла – температурой плавления основного металла (1100 – 1200°С). На этом участке металл претерпевает полиморфное превращение из Fed(ОЦК-решетка) в Feg(ГЦК-решетка). Здесь наблюдается перегрев и, следовательно, рост аустенитного зерна. В процессе остывания образуется крупнозернистая видманштеттова структура. Формирующаяся неблагоприятная структура характеризуется резким снижением пластичности и снижением сопротивления хрупкому разрушению,что оказывает решающее влияние на качество сварного соединения.

Ширина этого участка 1-3 мм, – чем меньше его протяженность, тем выше качество сварного соединения. Перегретый металл является слабым местом в сварном соединении.

Рис.3. Участок перегрева

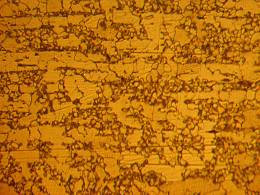

На участке перекристаллизации или нормализации (рис.4) температура находится несколько выше точки Ас3 (1000–900 °С). На этом участке происходит полная перекристаллизация или нормализация, образуется мелкозернистая структура. Длительность пребывания стали при этих температурах невелика, зерно аустенита не успевает вырасти. Участок характеризуется высоким комплексом механических свойств. Ширина в зависимости от способа и режима сварки изменяется от 1,2 до 4 мм.

Рис.4. Участок нормализации

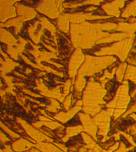

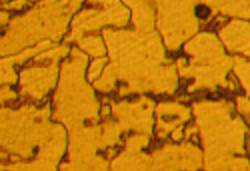

Участок неполной перекристаллизации (рис.5) имеет максимальную температуру нагрева в интервале температур точек от Ас1 до Ас3 (725–850°С). Структура состоит из крупных неперекристаллизовавшихся зерен феррита и расположенных вокруг них колоний мелких перекристаллизовавшихся зерен феррита и перлита. Механические свойства более низкие, чем у участка нормализации. Влияние на свойства сварного соединения менее отрицательны, чем у участка перегрева, механические свойства выше.

Рис.5. Участок неполной перекристаллизации

На участке рекристаллизации температура находится в пределах от 0,4Тпл до Ас1 (450–700°С). Здесь наблюдается рост новых равноосных зерен после упрочняющей термической обработки или после пластической деформации (ковка, штамповка, прокатка). Происходит рекристаллизация, которая вызывает разупрочнение металла, пластичность повышается. Если до сварки металл не подвергался пластической деформации (например, литые сплавы), рекристаллизации не происходит.

Рис. 5. Участок рекристаллизации

Участок перехода от ЗТВ к основному металлу охватывает температурный интервал 200–400°С, характеризуется резким снижением вязкости, которое обусловлено старением металла. Из пересыщенного феррита выпадают карбиды железа, оксиды, нитриды. Они скапливаются вокруг дефектных участков кристаллической решетки. На поверхности металла появляются синие цвета побежалости. Иногда этот участок называют участком синеломкости.

Основной металл (рис. 6) – это малоуглеродистая сталь. Структура: феррит и небольшое количество перлита. Приблизительное количество перлита (темные участки) 10-13%, что соответствует содержанию углерода ≈ 0,1%. Определенная нами марка стали 10.

Рис. 6. Основной металл

Данная работа по детальному изучению отдельных зон сварного шва и участков зоны термического влияния имеет научное и практическое значение, так как, изменяя, можно влиять на механические свойства сварного соединения.

Список литературы

Ефименко Л.А., Прыгаев А.К., Елагина О.Ю. Металловедение и термическая обработка сварных соединений. М.: Логос, 2007. 456с.

Геллер Ю.А., Рахштадт А.Г. Материаловедение. М.: Металлургия, 1989. 387с.

Дуга в процессе сварки оказывает давление на сварочную ванну. Это приводит к тому, что жидкий металл из-под основания дуги вытесняется, дуга несколько погружается. При ручной сварке толстопокрытыми электродами глубина погружения дуги составляет 3—4 мм, при сварке под флюсами — 8—10 мм. По мере продвижения дуги в хвостовой части зоны плавления металла происходит интенсивный отвод тепла в массу холодного металла. Кристаллиты растут в направлении, перпендикулярном к поверхности теплоотвода. Кристаллизация металла шва, т. е. переход из жидкого состояния в твердое, протекает с остановками. После охлаждения первого слоя происходит некоторая задержка кристаллизации из-за ухудшения теплоотвода и выделения скрытой теплоты кристаллизации первого слоя. После некоторой задержки вследствие непрекращающегося теплоотвода в глубь основного металла начинает кристаллизоваться второй слой и т. д. Таким образом, периодически происходит кристаллизация по всему продольному и поперечному сечению металла шва. Толщина кристаллизационных слоев может колебаться от десятых долей миллиметра до нескольких миллиметров. Закристаллизовавшийся металл однопроходного шва имеет столбчатое строение, это обусловлено тем, что в направлении отвода теплоты (перпендикулярно границе плавления) кристаллиты растут быстрее, чем в других направлениях. Наибольшая толщина кристаллизационных слоев наблюдается в металле шва при электрошлаковой сварке. Ось каждого кристаллита обычно не прямая, она несколько изогнута в направлении вершины шва (рис. 17).

Рис. 17. Направление столбчатых кристаллитов в швах,

выполненных электрошлаковой сваркой: а — разрез вдоль шва; б — разрез поперек шва

При сварке под флюсом уменьшается скорость охлаждения шва, это создает благоприятные условия для удаления газов из металла шва и всплывания шлаковых включений, но размер кристаллитов резко увеличивается, что ухудшает прочностные свойства металла шва. Чтобы избежать ухудшения свойств, необходимо измельчить структуру шва. Для этого в жидкий металл вводятся добавки (модификаторы) — алюминий, титан или ванадий. В процессе кристаллизации металла шва возникает неравномерное распределение составляющих сплава. Это в металловедении называют ликвацией. Ликвация — это прежде всего неоднородность по химическому составу. Ликвация зональная характеризуется различием химического состава периферийной зоны и центральной части металла шва. Дендритная (внутрикристаллическая) ликвация характеризуется неоднородностью химического состава отдельных кристаллов. Центральная часть дендритов состоит, как правило, из чистого твердого раствора, а граница между дендритами наиболее загрязнена вредными примесями, поэтому разрушение металла шва чаще всего происходит по границам зерен. Чтобы избежать вредного влияния ликвации (особенно при сварке легированных сталей) необходимо производить термическую обработку для выравнивания химического состава металла. На свойства сварного соединения наряду с химическим составом металла шва значительное влияние оказывает и структура металла шва, а также структура зоны термического влияния околошовной зоны. В процессе сварки нагревается основной металл и в нем происходят структурные изменения под воздействием высоких температур. Область нагрева называют зоной термического влияния. В дальнейшем применяется сокращенное название ЗТВ. Температура, до которой нагреваются отдельные участки ЗТВ, изменяется от температуры плавления до окружающей температуры. Рассмотрим структуры ЗТВ для сталей, наиболее распространенных при сварке конструкций (до 0,20 % углерода) (рис. 18).

°) Наплавленный металл б)

Рис. 18. Схема изменения структур околошовной зоны

однопроходного шва: а — температурные границы участков околошовной зоны; б — часть диаграммы состояния сплавов Fe-C

В зависимости от температуры нагрева, структурных и физико-механических изменений в ЗТВ различают следующие участки: 1) неполного расплавления; 2) перегрева; 3) нормализации; 4)

неполной перекристаллизации; 5) рекристаллизации; 6) синеломкости. Участок неполного расплавления является переходным от наплавленного металла к основному, его часто называют переходной зоной. В процессе сварки этот участок находится в твердожидком состоянии, и поэтому переходная зона отличается по химическому составу как от основного, так и от наплавленного металла. Свойства этого участка оказывают в большинстве случаев решающее влияние на работоспособность сварной

конструкции. Участок перегрева определяется температурными границами: от температуры участка неполного расплавления до

температуры около 1100 °С. В некоторых случаях при ручной сварке в зоне перегрева сталей с повышенным содержанием углерода образуется крупнозернистая структура, которая заметно снижает пластичность металла и увеличивает его хрупкость. Ударная вязкость снижается на 25 % и более. Участок нормализации охватывает металл, нагреваемый в процессе сварки от температуры несколько выше линии критических превращений до температуры ниже 1000 °С. На этом участке происходит образование мелкозернистой вторичной структуры. Механические свойства металла на участке нормализации обычно выше свойств основного металла в его исходном состоянии. Участок неполной перекристаллизации для низкоуглеродистой стали определяется температурным диапазоном от 725 до 850 °С. Металл на этом участке подвергается только частичной перекристаллизации. Наряду с зернами, образовавшимися в результате перекристаллизации, присутствуют зерна исходного металла. Участок рекристаллизации наблюдается при сварке стали, подвергшейся пластической деформации (прокат). На этом участке в интервале температур 450—700 °С наблюдается некоторое измельчение зерен, что не изменяет механических свойств ЗТВ металла. Участок синеломкости охватывает температурный диапазон от 200 до 400 °С. На этом участке наблюдаются синие цвета побежалости на поверхности металла. При сварке низкоуглеродистых сталей на участке наблюдается резкое падение ударной вязкости из-за снижения пластичности. Это происходит в тех случаях, когда в сталях содержится кислород, азот и водород в несколько избыточном количестве. Размеры отдельных участков ЗТВ и общая ширина ее зависят от условий нагрева, охлаждения и способов сварки.

В зоне термического влияния сварного соединения из низкоуглеродистой стали различают участки неполного расплавления, перегрева, полной перекристаллизации или нормализации, рекристаллизации (рис. 4.2).

|

Участок неполного расплавления является переходным от наплавленного металла к основному и представляет узкую полоску основного металла, которая при сварке находится при температурах ниже линии ликвидуса, но выше солидуса. В процессе сварки этот участок нагревается до температуры, несколько превосходящей температуру плавления, и находится в твердожидком состоянии, что способствует протеканию диффузии некоторых элементов между твердой и жидкой фазой переходной зоны. Переходная зона отличается по своему химическому составу, как от основного, так и наплавленного металла. Ширина участка зависит от характера источника нагрева и состава металла, она измеряется микронами до 0,1÷0,4 мм. Структура: феррито-перлитная с окантовкой перлитных выделений ферритными прослойками.

Свойства этого участка оказывают решающее влияние на работоспособность сварной конструкции. Здесь происходит образование металлической связи между металлом шва и свариваемой деталью. Если между зернами имеется пленка окислов или осажденных газов, то в этом месте не произойдет прочной металлической связи и этим можно объяснить образование трещин в зоне сплавления, что объясняется внутренними напряжениями.

Участок перегрева ограничивается со стороны шва температурой участка неполного расплавления, а со стороны основного металла – температурой, примерно 1100 °С. На этом участке (1450÷1100 °С) металл при сварочном нагреве претерпевает полиморфное (аллотропное) превращение из Fed (ОЦК-решетка) в Feg (ГЦК-решетка). Нагрев металла на этом участке происходит значительно выше Ас3, поэтому наблюдается перегрев и рост аустенитного зерна.

В процессе остывания образуется крупнозернистая видманштеттова структура. Кристаллы доэвтектоидного феррита ориентированно прорастают относительно кристаллической решетки аустенита через крупное зерно перлита и имеют форму пластин.

Участок перегрева характеризуется пониженной пластичностью и особенно низкой вязкостью (вязкость при этом падает на 25% и более).

Ширина этого участка 1÷3 мм, чем меньше его протяженность, тем выше качество сварного соединения. Перегретый металл является слабым местом в сварном соединении.

Участок нормализации охватывает температурный интервал 1100÷900 °С, что несколько выше точки Ас3. На этом участке происходит полная перекристаллизация или нормализация с образованием мелкозернистой структуры. Длительность пребывания стали при этих температурах невелика, зерно аустенита не успевает вырасти. Последующая перекристаллизация приводит к получению равноосной структуры феррита и небольшого количества перлита. Ширина этого участка в зависимости от способа и режима сварки изменяется от 1,2 до 4 мм.

При последующем охлаждении растворившийся в аустените феррит будет из аустенита выделяться с образованием новых зерен. Заканчивается вторичная кристаллизация эвтектоидным превращением оставшегося аустенита в перлит.

Структура перекристаллизованного материала будет состоять из феррита (не изменившегося при нагреве) и колоний мелких зерен феррита и перлита, расположенных вокруг него, которые образуются при перекристаллизации.

По прочности металл этого участка занимает промежуточное положение между металлом участка полной перекристаллизации и основным металлом.

Участок рекристаллизации наблюдается в сталях, подвергавшихся до сварки пластической деформации. На этом участке в интервале температур 450÷700 °С наблюдается рост новых равноосных зерен из раздробленных при пластической деформации зерен. Микроструктура: равноосные зерна феррита и небольшое количество перлита.

Если до сварки металл не подвергался пластической деформации (например, литые сплавы), рекристаллизации не происходит.

Участок синеломкости охватывает температурный интервал 200÷400 °С, при котором появляются синие цвета побежалости на поверхности металла. При сварке низкоуглеродистых сталей, содержащих кислорода более 0,005%, азота более 0,005% и водорода более 0,0005%, участок синеломкости характеризуется резким снижением вязкости. Снижение вязкости вызывается, вероятно, старением металла, когда из пересыщенного феррита выпадают тонкодисперсные оксиды, нитриды и карбиды железа. Они скапливаются вокруг дефектных участков кристаллической решетки, повышая прочность и снижая пластичность металла.

Оборудование, инструменты и материалы для выполнения работы

Металлографические микроскопы МИМ-7, МИМ-8М, коллекции микрошлифов сварных соединений, альбомы фотографий микрошлифов сварных соединений.

Читайте также: